变形过程中纳米金属镍的微结构演变

张喜燕1, 2, 武小雷3, 左汝林4, 夏宝玉1, 周明哲1

(1. 广西大学 物理科学与工程技术学院, 南宁 530004; 2. 西南交通大学 材料科学与工程学院, 成都 610031;

3. 中国科学院力学所 非线性力学国家实验室, 北京 100080; 4. 重庆大学 材料科学与工程学院, 重庆 300044)

摘 要:

利用透射电镜对冷轧变形所致纳米结构金属镍的微结构组织演变特征进行了研究。 结果表明, 经过轧制变形后, 纳米晶的平均晶粒尺寸为50~70mm, 有少量位错结构, 但没有发现位错堆积缠结; 在晶界处及附近有台阶界面结构, 以及与台阶形状相对应的应力场衬度。 在变形后期, 可以靠晶界发射不全位错从而促使层错生成, 并依赖层错尺寸长大(即层错界面位错)的运动进行。 而当层错尺寸长大时, 其前沿局部变形应力逐渐变大, 直至该应力大到一定值时, 位错停止运动, 层错尺寸也不再长大, 并留下了台阶结构。

关键词: 纳米晶体; 微观结构; 塑性变形; 层错; 位错 中图分类号: TG0403

文献标识码: A

Microstructure evolution of nanocrystalline nickel after cold-rolled deformation

ZHANG Xi-yan1, 2, WU Xiao-lei, ZUO Ru-lin3, XIA Bao-yu1, ZHOU Ming-zhe1

(1. School of Physical Science and Engineering Technology,Guangxi University, Nanning 530004, China;

2. School of Materials Science & Engineering,Southwest Jiaotong University, Chengdu 610031, China;

3. State Key Laboratory of Nonlinear Mechanics Institute of Mechanics,Chinese Academy of Sciences, Beijing 100080, China;

4. School of Materials Science and Engineering, Chongqing University, Chongqing 300044, China)

Abstract: The microstructures characteristics of the cold-rolled deformed nanocrystalline Nickel metal were studied by transmission electron microscopy (TEM).The results show that, after cold-rolled deformation, the average grain size is about 50-70nm. Few of dislocations are found in the deformed microstructure. There are step structures in the grain boundary (GB) and neighborhood area, and the contrast of stress field ahead of the step corresponds to the step in the shape. In the late stage of the deformation, with the grain size growing up, the grain boundary can emit partial dislocations. The partial dislocations promote the creation of stack faults, and the size of the stack faults grows up with the gliding of the partial dislocation, so, it is easy to realize the deformation. When the size of stack dislocations grows up, the local deformation stress ahead of the step gradually become big. When this stress reaches a critical value, the gliding of the partial dislocations stops, the stack faults will stop growing up and leave the step structure behind.

Key words: nanocrystalline; microstructure; deformation; stack fault; dislocation

目前, 纳米金属晶体的变形机制尚不清楚。 当平均晶粒尺寸小于100nm时, 开动位错的应力接近理论剪应力。 对于面心立方金属, 开动位错的应力接近理论剪应力的晶粒临界尺寸大小为20~40nm[1], 因此, 在超细纳米晶体变形时位错是否形成并堆积, 以及位错是否导致塑性变形还不清楚[2]。 在金属纳米晶体的研究中, 发现面心立方结构的纳米金属如Al[3], Ni[4], Cu[5]和密排六方结构Co[6]中存在孪晶和层错缺陷, 在Cu纳米金属中存在晶界滑移[7, 8]。 Kumar等[9]通过透射电子显微镜观察拉伸变形时, 发现在金属镍纳米晶体中, 位错在塑性变形中起主要作用, 位错晶界发射和晶内滑移以及不协调晶界之间的滑动将促进晶界处和三叉晶界晶粒之间空隙的形成。 而Hugo等[10]认为, 由于透射电镜原位拉伸样品太薄, 所观察到的位错可能来源于其他位错源, 比如表面缺陷, 因此尚不能证明位错在变形中起主要作用。 Budrovic等[11]研究了电积纳米镍变形过程中的X衍射峰宽化, 发现在变形后卸载时, 衍射峰宽化是可逆的, 从而预示变形过程并未造成残余位错堆积以及加工硬化过程。

为解释纳米金属晶体的变形机制, 已建立了一些理论模型。 Gutkin 等[12, 13]认为纳米金属晶体的变形机制是由于晶界滑移和扭转变形的共同作用。 在研究的模型中, 滑移晶界位错在三叉晶界分解成沿相邻晶界攀移的位错, 这个过程重复的进行导致晶界位错墙的攀移, 并伴随纳米金属晶粒中晶格点阵的旋转传递扭转变形。 Yamakov等[14]证明当晶粒尺寸小于一定值时, 仅有部分位错能够在晶界上形成, 这些位错能滑移通过整个晶粒并产生堆垛层错, 直至它们并入对面晶界, 而堆垛层错则作为面缺陷保留于晶粒中。 当晶粒内部被一定数量的堆垛层错横切时, 就不会发生更多的位错增殖。 因此, 纳米晶体状态下晶界能促进滑移, 也可以作为延伸到整个晶粒的位错发射源和接受器, 使晶内留下一个堆垛层错[15-18]。 在纳米金属Al的分子动力学模拟中展现了位错-位错和位错-孪晶反应, 从而导致复杂的孪晶网络, 以及孪晶间界通过梯状位错连接结构的形成[14, 19]。 然而, 在个别研究中, 例如100nm以下的球磨Cu-Zr晶体中却没有发现位错存在[20], 并考虑薄膜样品和大块样品之间的几何尺寸差别[21, 22], 文献[9, 10]中的结果并没有确切证明变形取决于晶界发射位错; 另一方面, 直到目前为止并没有晶界发射和吸收位错的直接实验证据。 因此有关纳米金属晶体的变形机制尚待进一步研究。

本文作者利用透射电镜对冷轧变形后的纳米结构金属镍的微结构组织演变特征进行了研究, 并对实验结果进行了讨论。

1 实验

纳米金属晶体镍为电沉积样品, 纳米金属晶体的纯度为99.8%, 厚度为0.25 mm。 平均晶粒尺寸为20nm。 金属纳米结构退火状态下的SEM像如图1所示。 冷轧变形样品尺寸为12.5mm×12.5mm。 样品镍的冷轧变形为35%厚度的压下量。 所有的样品都利用Riguta D/max-RC X射线衍射仪进行分析(Cu 靶, 40kV, 200mA; 扫描, 20.0/70.0/0.2/0.2s). 透射电镜样品利用双喷工艺进行最终减薄穿孔, 透射电镜为Philips Tecnai-2000, 加速电压为200kV。

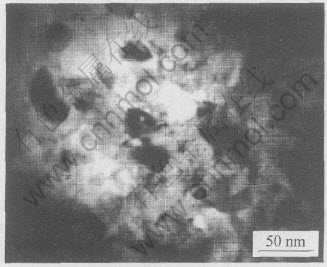

图1 退火纳米结构镍金属的晶粒微观结构

Fig.1 Microstructure of grain of nanocrystalline Nickel annealed

2 结果与分析

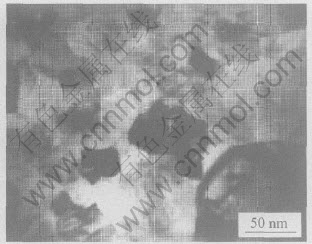

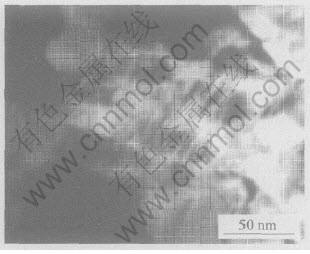

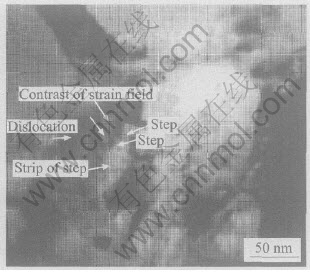

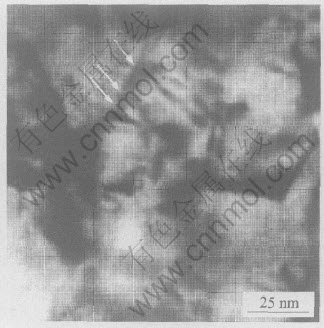

透射电镜观察表明, 经过轧制变形后, 纳米金属的晶粒形状并未发生很大改变, 而晶粒尺寸却发生了较大变化, 经过轧制变形后, 纳米晶的平均晶粒尺寸为50~70nm(见图2)。 由图2可看出, 部分晶粒或区域可以看到条纹衬度, 经大量观察和倾转分析, 这是莫尔条纹像。 同时, 由于晶粒尺寸太小, 实际上在薄区中有许多晶粒相互重叠, 因此在电镜下电子束穿透区域有可能不是单晶。 这样由于衍衬干涉效应, 导致了莫尔条纹弯曲(见图3)。 在个别区域却能发现有位错结构, 不仅如此, 还发现了在两个晶粒之间的晶界处有台阶界面结构(见图4)。 图4中的台阶前方区域有与台阶形状相对应的衬度区域为变形应力场衬度(如箭头所示)。 图5所示为另一视场的两晶粒间晶界处台阶。

图2 纳米结构镍冷轧后的微观结构

Fig.2 Microstructure of nanocrystalline Nickel after cold-rolled

图3 冷轧纳米结构镍金属莫尔条纹的TEM像

Fig.3 TEM image of morie strips for cold rolled nanocrystalline Nickel

图4 纳米结构镍金属冷轧台阶结构的微观组织

Fig.4 Microstructure of step for cold-rolled nanocrystalline Nickel

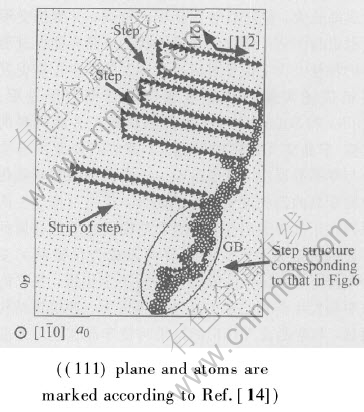

由图4和5可看出, 在变形后期, 由于晶粒尺寸逐渐长大, 位错能够在晶界上形成, 并维持变形过程进行[12-14], 结合纳米晶体状态下晶界能促进滑移的特性[15-18], 似乎可以用晶界发射不全位错促发层错描述实验中纳米金属镍的后期变形过程。 Muller和Solenthaler[23]曾详细讨论了多晶材料的位错-孪晶交互作用的问题。 一系列肖克莱不全位错与孪晶界反应, 可借助于一个原子层的非孪晶化导致孪晶的消失或者孪晶的断开, 这个过程产生的原因在于晶界发射位错。 纳米结构面心立方金属的计算机模拟显示[14], 在晶界可以成为位错源的变形条件下, 由晶界生成的一系列不全位错, 在它们与孪晶发生作用之前的运动中将留下一些层错结构痕迹, 与孪晶交互作用的结果将使孪晶宽度尺寸变窄, 甚至形成所谓的交截孪晶, 而对于最大晶粒尺寸(70~100nm)的金属甚至可以出现复杂孪晶网络结构。 由图4还可看出, 从而促使晶界发射位错和生成层错, 几个层错组成了图中的台阶结构。 然而, 该晶粒中并没有孪晶, 却在台阶的前沿区域存在应力场衬度, 说明在本研究, 孪晶和位错(或层错)的交互作用[12, 13, 14, 23] 并不是维持变形过程的必要条件。 而且很有可能, 在样品变形的后期, 当晶粒尺寸长大到接近100nm时, 变形仅靠晶界发射不全位错从而促发生成层错, 并依赖于层错面尺寸的长大, 亦即层错面界面位错的运动就得以进行。 而当层错尺寸长大时, 其前沿局部变形应力逐渐变大, 直至该应力大到一定值时, 位错停止运动, 层错尺寸也不再长大, 从而留下了台阶结构(见图6)。 至于晶界位错是否可以在三叉晶界分解成沿相邻晶

图5 另一视场中的台阶

Fig.5 Microstructure of step in another area

图6 (111)晶面不全位错在晶界处形成的层错和不全位错滑移的层错运动

Fig.6 Stack faults formed by partial dislocations gliding on grain boundaries of (111) crystal plane and movement of partial dislocations gliding corresponding to Figs.5 and 6

界攀移的位错[12, 13], 从而导致晶界位错墙的攀移, 并伴随着纳米金属晶粒中晶格点阵的旋转传递变形还需进一步实验观察。

3 结论

经过轧制变形后, 纳米晶的平均晶粒尺寸为50~70mm, 并发现少量位错结构, 但没有发现位错堆积缠结。 在晶界处及附近有台阶界面结构, 以及与台阶形状相对应的应力场衬度, 显示在变形后期, 变形可以靠晶界发射不全位错从而促使层错的发生, 并依赖于层错尺寸的长大, 亦即层错界面位错运动的进行。 而当层错尺寸长大时, 其前沿局部变形应力逐渐变大, 直至该应力大到一定值时, 位错停止运动, 层错尺寸也不再长大, 从而留下了台阶结构。

REFERENCES

[1]Legros M, Elliott B R, Rittner M N, et al. Microsample tensile testing of nanocrystalline metals[J]. Phillos Mag A, 2000, A80: 1017-1026.

[2]van Swygenhoven H, Weertman J R. Preface to the viewpoint set on: mechanical properties of fully dense nanocrystalline metals[J]. Scripta Materialia, 2003, 49: 625-627.

[3]Chen M, Ma E, Hemker K J, et al. Deformation twinning in nanocrystalline aluminum[J]. Science, 2003, 300: 1275-1277.

[4]Kumar K S, Suresh S, Chisholm M F, et al. Defor-mation of electrodeposited nanocrystalline nickel[J]. Acta Mater, 2003, 51: 387-405.

[5]Wang Y, Chen M, Zhou F, et al. High tensile ductility in a nanostructured metal[J]. Nature, 2002, 419: 912-914.

[6]Sort J, Zhilyaev A, Zielinska M, et al. Microstructural effects and large microhardness in cobalt processed by high pressure torsion consolidation of ball milled powders[J]. Acta Mater, 2003, 51: 6385-6393.

[7]Lu L, Sui M L, Lu K. Superplastic extensibility of nanocrystalline copper at room temperature[J]. Science, 2000, 287: 1463-1466.

[8]Cai B, Kong Q P, Cui P, et al. Creep behavior of cold-rolled nanocrystalline pure copper[J]. Scripta Mater, 2001, 45: 1407-1413.

[9]Kumar K S, Suresh S, Chisholm M F, et al. Defor-mation of electrodeposited nanocrystalline nickel[J]. Acta Mater, 2003, 51: 387-405.

[10]Hugo R C, Kung H, Weertman J R, et al. In-situ TEM tensile testing of DC magnetron sputtered and pulsed laser deposited Ni thin films[J]. Acta Mater, 2003, 51: 1937-1943.

[11]Budrovic Z, van Swygenhoven H, Derlet P M, et al. Plastic deformation with reversible peak broadening in nanocrystalline nickel[J]. Science, 2004, 304: 273-276.

[12]Gutkin M Y, Ovidko I A, Skiba N V. Crossover from grain boundary sliding to rotational deformation in nanocrystalline materials[J]. Acta Mater, 2003, 51: 4059-4071.

[13]Fedorov A A, Gutkin M Y, Ovidko I A. Transformations of grain boundary dislocation pile-ups in nano- and polycrystalline materials[J]. Acta Mater, 2003, 51: 887-898.

[14]Yamakov V, Wolf D, Phillopt S R, et al. Dislocation-dislocation and dislocation-twin reactions in nanocrystalline Al by molecular dynamics simulation[J]. Acta Mater, 2003, 51: 4135-4147.

[15]van Swygenhoven H. Polycrystalline materials[J]. Science, 2002, 296: 66-67.

[16]Schiφtz J, Jacobsen K W. A maximum in the strength of nanocrystalline copper[J]. Science, 2003, 301: 1357-1359.

[17]van Swygenhoven H, Derlet P M, Hasnaoui A. Atomic mechanism for dislocation emission from nanosized grain boundaries[J]. Phys Rev B, 2002, B66: 024101.

[18]Derlet P M, Hasnaoui A, van Swygenhoven H. Atomistic simulations as guidance to experiments[J]. Scripta Mater, 2003, 49: 629-635.

[19]Froeth A, van Swygenhoven H, Derle P M. The influence of twins on the mechanical properties of nc-Al[J]. Acta Mater, 2004, 52: 2259-2268.

[20]Morris D G, Morris M A. Microstructure and strength of nanocrystalline copper alloy prepared by mechanical alloying[J]. Acta Mter, 1991, 39: 1763-1767.

[21]Derlet P M, van Swygenhoven H. Fracture of nanolamellar materials: continuum and atomistic models with application to titanium aluminides[J]. Phillos Mag A, 2002, 82(12): 2397-2417.

[22]Farkas D, van Swygenhoven H, Derle P M. Intergra-nular fracture in nanocrystalline metals[J]. Phys Rev B, 2002, B66: 060101.

[23]Mullner P, Solenthaler C. On the effect of defor-mation twinning on defect densities[J]. Mat Sci Eng A, 1997, 230: 107-115.

基金项目: 国家自然科学基金资助项目(50471086, 50461001)

收稿日期: 2005-03-22; 修订日期: 2005-08-08

作者简介: 张喜燕(1958-), 男, 教授, 博士

通讯作者: 张喜燕, 教授; 电话: 0771-3234232; E-mail: kehen888@163.com