B10铜合金管坯三辊行星轧制模拟优化与实验研究

摘 要:

采用三辊行星轧制技术生产铜合金管可改变传统的挤压法生产工艺, 大幅度提高铜合金管材的生产能力, 但对其生产实用性的研究尚处于探索阶段。本文重点以B10白铜合金管坯为研究对象, 首先通过有限元模拟对比分析了B10白铜合金管坯与TP2紫铜管坯在三辊行星轧制过程中偏转角和坯料初始温度对成形的影响, 并计算出对铜合金管材三辊行星轧制加工中轧辊精整段长度合理控制范围。根据有限元模拟分析结果进行了现场生产实验, 成功轧制出铜合金管材获得满意结果。该轧制实验的成功证明有限元模拟的重要参考价值, 同时拓宽了三辊行星轧机的应用领域并改善了铜合金管材的生产加工技术。

关键词:

中图分类号: TG335

收稿日期:2006-08-10

基金:国家科技攻关计划项目 (2002BA327C);国家自然科学基金资助项目 (50474059);

Simulating Optimization and Experimental Research on Three-Roll Planetary Rolling Process of B10 Copper Alloy Tube

Abstract:

Comparing with the extruding process technology, the three-roll planetary rolling can increase the production capacity of the copper alloy tube and change the traditional process method.But the practicability of the three-roll planetary rolling for the copper alloy tube is in the researching period.The B10 copper alloy tube was researched as the investigated subject in this paper.The effects of the offset angle and the initial temperature of the copper alloy on the deforming were analyzed by finite element simulation contrasting the B10 copper alloy with TP2 copper tube.The rational length range of the smooth zone of the roller was calculated by simulation in three-roll planetary rolling of copper alloy tube.Based on the simulation results, the experiment was proceeding and the satisfied products were obtained successfully, which proved the important reference value of the finite element simulation.Therefore the applying field of threeroll planetary rolling was extending and the processing technology of copper alloy tube was improved.

Keyword:

Received: 2006-08-10

目前, 国内外铜合金管材生产企业主要采用传统的挤压法, 即使用传统的实心铸坯经挤压机开坯为空心管坯后直线拉拔而成, 但因其成材率低, 精度差和长度限制等原因远远满足不了国内市场的需求, 大量急需的高精度超长铜合金冷凝管仍依靠进口。 而应用水平连铸连轧技术生产铜合金管, 不仅能克服传统挤压法效率低、 投资大、 成材率低、 精度差的缺点, 而且易于生产大功率大容量电站和核电站管式热交换器用超长管。 因此采用目前技术先进的铸轧法生产铜合金管材, 其在理论研究和实际生产方面意义都十分重大。

B10铜合金为白铜合金的一种, 其铜合金牌号为BFe10-1-1。 B10白铜合金既有良好的热交换性, 又有优良的耐海水腐蚀性。 白铜里少量的铁和锰使合金外表保护膜增强, 既耐腐蚀又减少海洋生物的附着, 同时提高了合金管材耐海水的冲击腐蚀能力。 因此B10白铜广泛用于火力与核能发电机组、 船舰汽轮发动机、 海水淡化、 中央空调和水处理等行业

本文以B10铜合金为例, 首先对B10铜合金管坯的组织状态和力学性能进行了观测分析, 为进行有限元模拟和工艺实验提供必要的基础。 根据测试结果以材料力学性能为基础, 进行大量的数值模拟实验, 掌握材料在三辊行星轧制过程中的变化特点, 根据模拟结果的指导成功轧制出性能符合要求的铜合金管材。

1 实验材料及性能参数

实验用B10合金铸坯的坯料外形和断面组织如图1和2所示, 外表面无裂纹和划伤, 断面晶粒度也较好。 铸坯组织呈现典型的三个区域: 最外层是表层细晶粒, 中间是柱状晶, 最内层是细的等轴晶, 晶粒分布均匀有利于旋轧成形。 B10合金连铸坯的外径为Φ80 mm, 壁厚为20 mm, 前后端和断面尺寸的均匀性较好。

B10合金铸坯与TP2紫铜铸坯主要成分含量对比如表1所示。 由于B10合金含有10%的合金元素镍, 因此其强度和硬度要比TP2紫铜管坯的要大很多。 经测试获得室温下TP2紫铜铸坯的抗拉强度为176.2 MPa, 而相应条件下B10合金铸坯的的抗拉强度为254.1 MPa, 因此对该合金进行三辊行星轧制加工, 设计合理有效的实验方案意义很大。 本文以实验性能参数为基础, 进行相应有限元模拟分析以提出优化工艺方案。

图1 B10合金水平连铸坯料图

Fig.1 Continuous casting billet of B10 alloy

图2 B10合金铸坯断面组织图

Fig.2 Transect grain of B10 alloy

表1B10合金铸坯与TP2紫铜铸坯主要成分含量对比 (%, 质量分数)

Table 1 Contrast of chemical compositions between B10 alloy and TP2 copper (%, mass fraction)

牌号 |

化学成分 (%, 质量分数) |

||||||

| Ni | Fe | Mn | S | P | Cu | 杂质总和 | |

| B10 | 10.0 | 1.0 | 1.0 | 0.002 | - | 余量 | 0.15 |

TP2 |

0.005 | 0.005 | 0.002 | 0.004 | 0.015~0.040 | 99.90 | 0.10 |

2 模拟分析与工艺优化

2.1 基本方程

模拟计算过程中采用更新的拉格朗日描述方法, 给出与温度场耦合的大变形热弹塑性分析的增量有限元表示, 塑性功转化成体积热流方程:

式中T为变形温度, K; S为介质边界;

模拟过程中, 将摩擦力功率转化成表面热流方程:

qfr=MfFfrVr (2)

式中Ffr为接触表面摩擦力, N; Vr为表面相对滑动速度; Mf为摩擦功热转换系数。 轧辊与轧件之间相互作用产生的摩擦热流将平均分配到轧辊与轧件接触表面。

铜管坯旋轧成形计算中热力耦合能量守恒方程:

式中g为Galerkin权函数;

根据如上基本方程, 建立了有限元模拟数学模型, 并基于MSC.Marc有限元软件进行大量计算分析, 以掌握各工艺参数和模具形状对合金管坯旋轧成形的影响。

2.2 轧辊偏转角对旋轧成形的影响

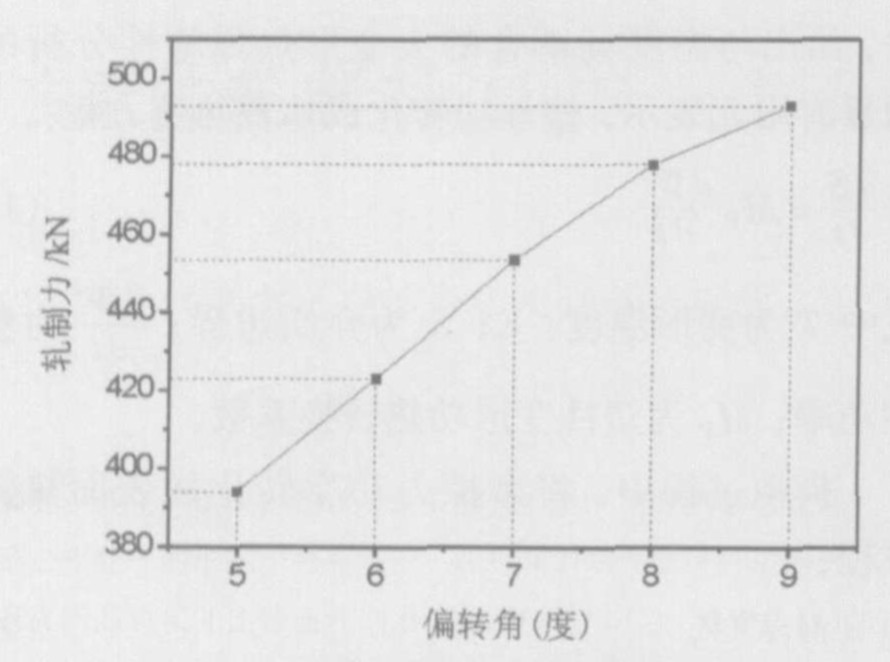

轧辊的偏转角是三辊行星轧制过程中的一个十分重要的参数, 它将影响到轧辊所受到的轧制力和轧件的出口速度。 在图3中表明了轧辊所受轧制力随偏转角增大而增加的特点, 可以观察到偏转角对轧制力的影响很大, 轧制力提高显著。 轧辊的偏转角同时也是影响轧件出口速度一个重要的因素。 图4给出轧件出口速度和偏转角的关系, 轧件出口速度随偏转角的增加而增加得十分显著。 从几何学角度来分析, 增加偏转角将增加轧件向前的速度分量, 因而轧件出口速度显著提高, 可提高生产效率。 轧辊的偏转角控制在合理的范围内才可以既增大轧件出口速度又不会使轧制力过高, 因此将轧辊偏转角设定在7°~8°之间为合理的取值范围。

图3 偏转角和轧制力的关系

Fig.3 Effect of offset angle on rolling force

图4 偏转角和轧件出口速度的关系

Fig.4 Effect of offset angle on exit velocity

2.3 坯料预热对旋轧成形的影响

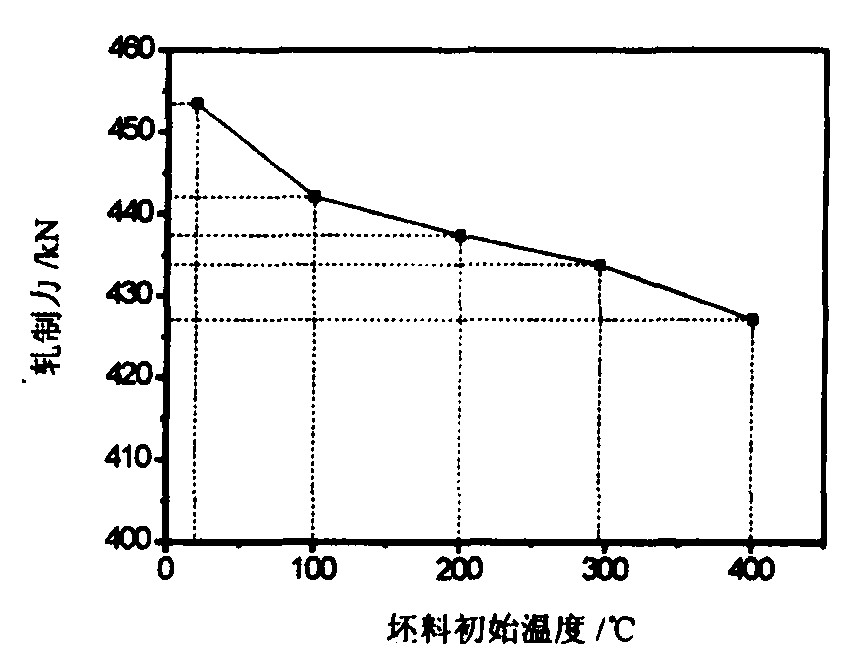

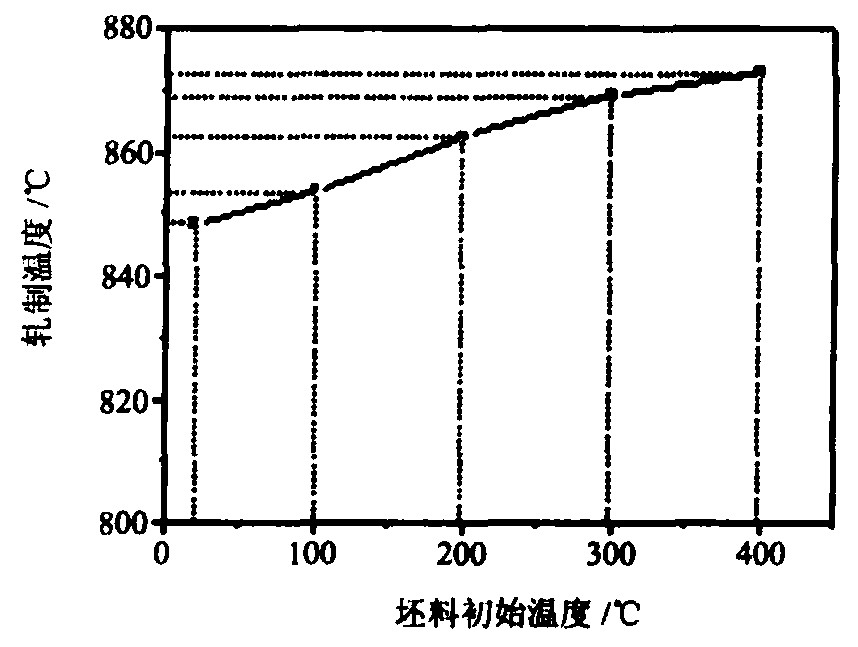

由于B10铜合金在轧制过程中变形抗力大, 与TP2紫铜相比轧制力将更高, 因此对于B10铜合金三辊行星轧制成形是否需要轧制前进行坯料预热处理尚没有参考信息可查。 利用模拟分析来预测不同坯料初始温度情况下的轧制力和轧制温度是十分必要和有意义的。

本文分别对不同的坯料初始温度进行了模拟计算, 通过模拟得到的B10合金和TP2紫铜坯料初始温度与轧制力和轧制温度的关系如图5和6所示。 可以观察到随着轧件初始温度的提高, 轧制力有所降低, 因为高温下轧件的变形抗力有所降低, 但下降幅度并不是很大。 同时随着轧件初始温度的提高轧制温度有所提高, 但轧制的最高温度增加不大, 因为初始温度提高, 变形温度随之提高, 而塑性变形能有所降低, 变形热降低, 因此轧制温度增幅不大。

图5 坯料初始温度与轧制力的关系

Fig.5 Effect of initial temperature on rolling force

图6 坯料初始温度与轧制温度的关系

Fig.6 Effect of initial temperature on rolling temperature

综上所述, 当对B10铜合金进行室温轧制时, 轧制力虽然稍高但轧件已经达到较高的轧制温度, 因此对B10铜合金管坯可以在不进行预热处理的情况下进行轧制实验, 并可满足生产实际要求。

2.4 轧辊形状对旋轧成形的影响

在三辊行星轧制过程中, 由于铜合金强度高变形抗力大, 轧制铜合金管的出口端壁厚波动要比TP2紫铜管波动大, 因此当轧制铜合金管时需要对轧辊精整段的长度进行合理设计。 三辊行星轧机轧辊断面图如图7所示。 在铜合金轧制过程中增加精整段 (Ⅲ段) 的长度将有利于控制铜合金管的壁厚波动。

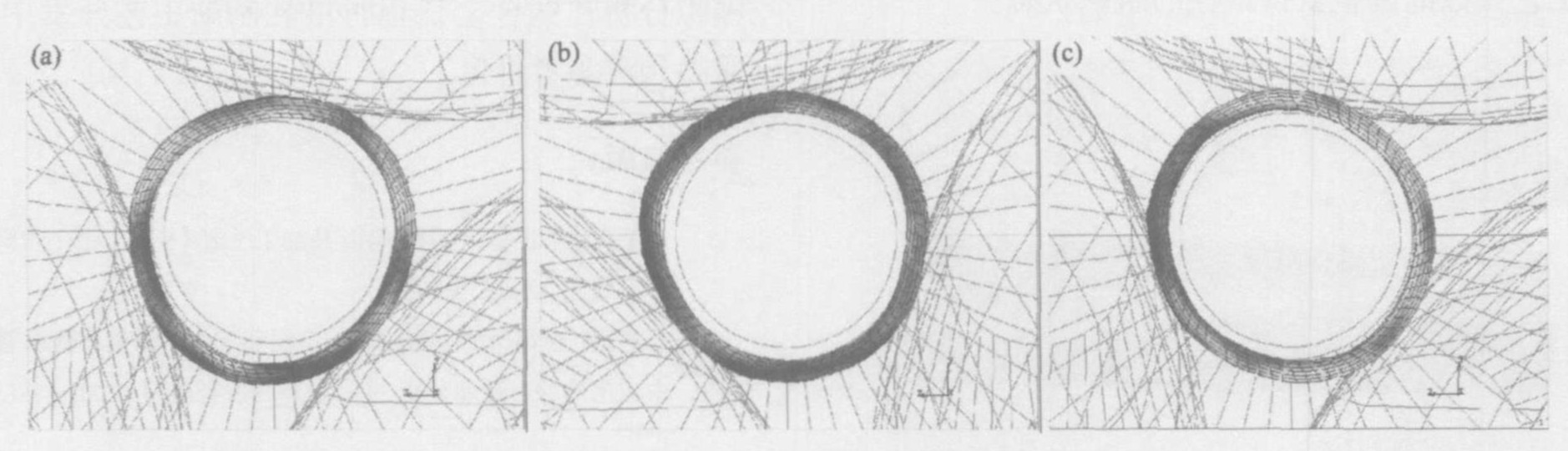

在轧辊设计的过程中, 设计出合理的轧辊的外形尺寸一直是一件比较困难的事, 要基于大量的试错调整。 采用计算机进行模拟分析将为轧辊辊形设计提供定量可靠的参考数据。 本文分别对精整段长度为15, 20, 25, 30, 35和40 mm 6种不同的精整段长度进行模拟分析。 模拟后坯料的断面形状图和精整段长度与断面壁厚差的关系如图8和9所示。 经过模拟计算发现在轧制过程中不同精整段长度下坯料的断面形状有所不同。 从轧出铜管断面的外形轮廓可以看出当精整段长度为15和40 mm时断面形状圆度不理想, 而精整段长度为30 mm时断面形状圆度较好。 由图9可以观察到当精整段长度为30~35 mm时断面壁厚波动较小, 有利于获得轧制质量较好的B10铜合金管材。 因此, 在进行铜合金的三辊行星轧制实验时, 轧辊的精整段长度可稍做调整, 精整段长度设计在30~35 mm之间时可有利于轧制断面壁厚均匀的B10铜合金管材。

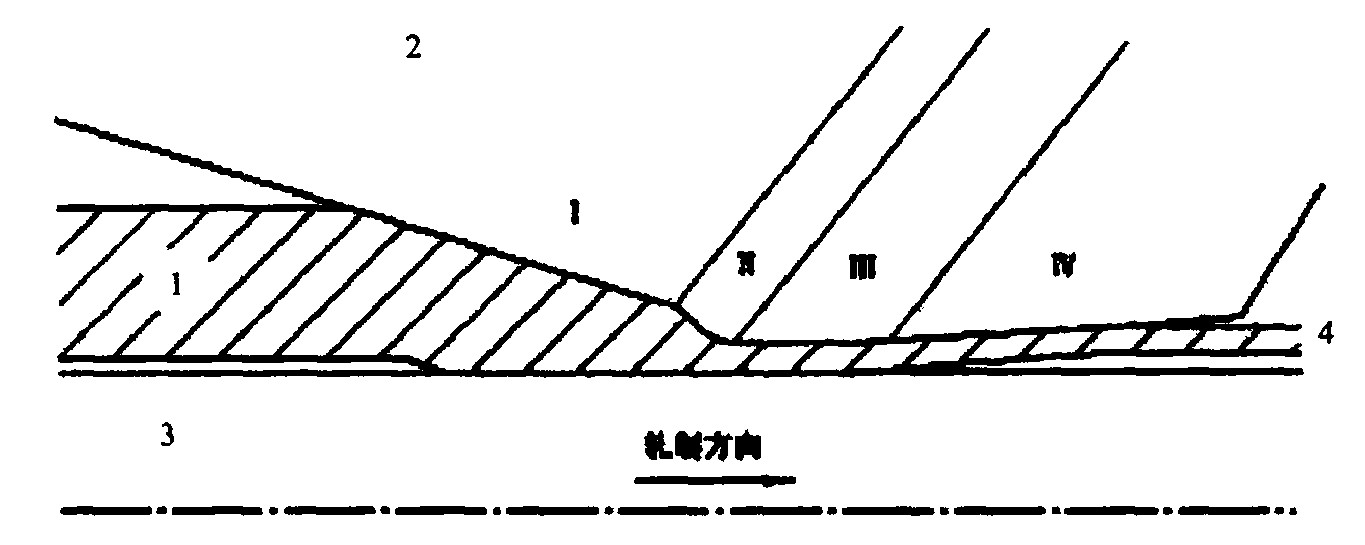

图7 三辊行星轧机轧制断面图

Fig.7 Cross sectional diagram of three-roll planetary rolling

1-铜合金管坯; 2-轧辗; 3-芯棒; 4-铜管; Ⅰ-减径段; Ⅱ-集中变形段; Ⅲ-精整段; Ⅳ-归圆段

图8 精整段长度与断面形状关系图 (其中精整段长度

Fig.8 Graphs of a relation between smooth zone length and cross section shape

(a) 20 mm; (b) 30 mm; (c) 40 mm)

图9 精整段长度和断面壁厚差的关系

Fig.9 Graph of a relation between smooth zone length and wall thickness difference

3 实验结果与讨论

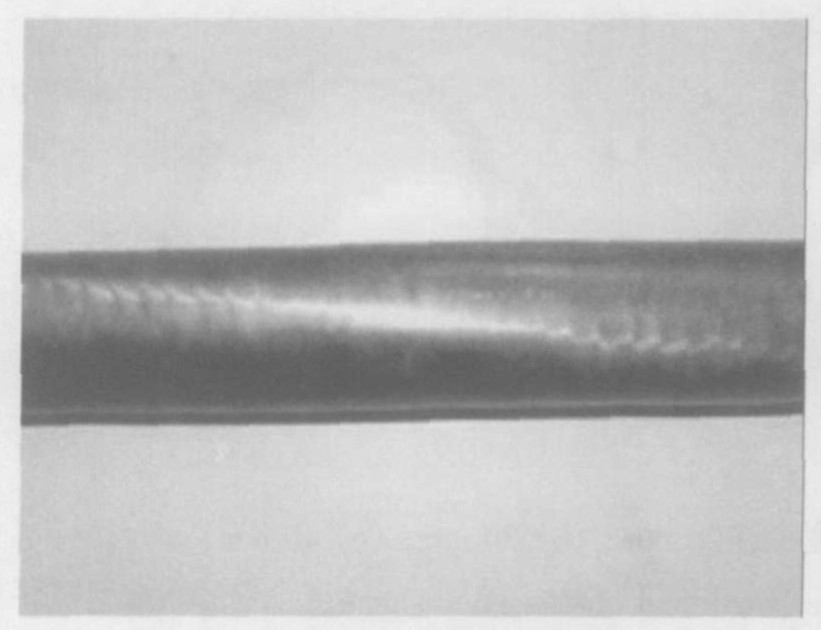

根据有限元模拟分析结果, 制定出合理的实验方案, 并对轧辊模具形状进行必要的设计加工, 在三辊行星轧机机组上进行了B10合金的现场试验, 如图10所示旋轧成形出的铜合金管材。 旋轧成形后, 对轧后的B10合金管进行了力学性能测试和显微组织观察, 并与相应的TP2紫铜管进行对比分析。 由力学性能测试结果发现, 如表2所示, B10白铜管由于合金元素的影响, 轧后硬度很高, 大约是TP2紫铜铸坯的两倍; 抗拉强度也相应提高, 达到约310 MPa; 延伸率虽然与紫铜管相比有所降低, 但仍然很大, 平均值达到37.8%, 说明旋轧的B10合金管材塑性好, 延伸性能优, 无需退火即可实现拉拔。 该预测结果为随后进行的拉拔实验所证实, 证明旋轧后无需退火即可拉拔出符合要求的铜合金管。

表2 旋轧成形加工后铜管材力学性能对比

Table 2Contrast of mechanical property between B10 alloy and TP2 copper

| 材料 | 硬度 (HV值) | 抗拉强度σb/MPa | 延伸率/% (δ5) |

TP2 |

51.4 | 223.5 | 49.0 |

B10 |

108.8 | 310.0 | 37.8 |

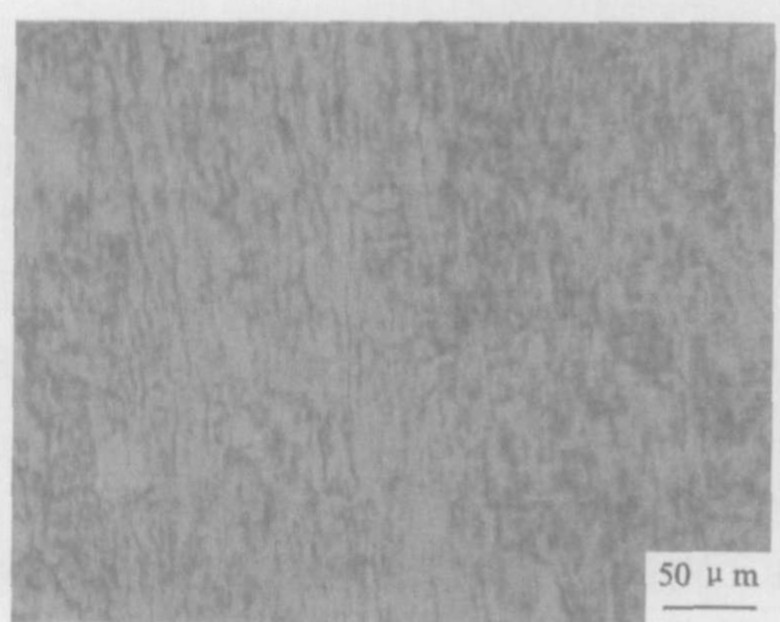

图11所示的B10合金轧管组织主要表现为晶粒延长状态, 在局部也产生有再结晶组织, 说明轧制速度较快, 当降低轧制速度后将有分布更均匀的再结晶组织的产生。 从轧管的力学性能看, 旋轧出的B10合金管的性能已达到再加工的要求, 因而该组织状态基本符合要求, 可在生产实践中通过工艺参数的调整获得最佳的组织状态。

图10 B10铜合金旋轧成形轧管图

Fig.10 Map of rolled B10 copper tube alloy

图11 B10铜合金轧管微观组织

Fig.11 Microstructure of B10 copper tube after rolling

4 结 论

1. 通过对铜合金三辊行星轧制进行模拟分析得知轧辊的偏转角应控制在合理的范围内才可以既增大轧件出口速度又不会使轧制力过高。 根据计算分析将轧辊偏转角设定在7°~8°之间是合理的取值范围。

2. 当对B10合金管坯进行室温 制时, 轧制力虽然稍高但轧件可达到实际生产所需的轧制温度, 因此对B10合金管坯可在不进行预热处理的情况下直接进行轧制实验, 实验结果验证了该模拟预测结果。

3. 通过模拟分析确定了当轧辊精整段长度为30~35 mm时断面壁厚波动较小, 有利于获得轧制质量好的B10合金管材, 根据模拟分析结果保证了合金管坯的成功轧制成形。

4. 该模拟优化结果的成功应用证明了有限元模拟分析在铜合金三辊行星轧制新工艺开发中的重要预测参考价值。

参考文献

[1] 田荣璋, 王祝堂.铜合金及其加工手册[M].长沙:中南大学出版社, 2002.389.

[2] 王建国, 曹福辛.BFe10-1-1白铜和双相不锈钢在海水管路中应用的综合性能分析[J].材料开发与应用, 2001, 16 (3) :1.

[7] 董顺德, 王世中, 段广超.行星轧机的运动形式和轧管组织变化[J].锻压装备与制造技术, 2004, (4) :30.

[8] 李冰, 杨志, 刘化民, 等.三辊行星轧制运动和管坯变形规律的仿真模拟[J].塑性工程学报, 2005, 5 (12) :70.