文章编号:1004-0609(2013)06-1489-07

挤压时效态MB8镁合金在盐水中的腐蚀行为

陈 超1,刘 俊2,陈明安3,程 楠3,刘思颖3,朱 兵3

(1. 湖南工业职业技术学院 机械工程系,长沙 410208;

2. 南车戚墅堰机车车辆工艺研究所有限公司,常州 213011;

3. 中南大学 材料科学与工程学院,长沙 410083)

摘要:采用光学显微镜(OM)、扫描电镜(SEM)和能谱分析(EDS)等手段研究挤压时效态MB8镁合金在盐水浸泡条件下的腐蚀特征,并探讨合金的腐蚀机理。结果表明:合金以丝状腐蚀和点蚀这两种局部腐蚀为主要的腐蚀形式。合金经过一定时间的诱导期后发生丝状腐蚀,腐蚀前端的丝头处发生镁基体的阳极溶解,已发生腐蚀的丝尾处作为活性阴极发生析氢反应;第二相粒子对丝状腐蚀的扩展具有重要影响,横截面上丝状腐蚀随着弥散分布的第二相粒子向四周扩展,而纵截面上腐蚀丝随着第二相粒子的带状分布呈长条带状形貌特征;在丝状腐蚀还未扩展到的区域由于第二相粒子与基体之间的腐蚀微电偶作用导致基体发生阳极溶解,从而产生点蚀。

关键词:

中图分类号:TG 172 文献标志码:A

Corrosion behavior of aged extrude MB8 magnesium alloy in saline solution

CHEN Chao1, LIU Jun2, CHEN Ming-an3, CHENG Nan3, LIU Si-ying3, ZHU Bing3

(1. Department of Mechanical Engineering, Hunan Industry Polytechnic, Changsha 410208, China;

2. CSR Qishuyan Institute Co., Ltd., Changzhou 213011, China;

3. School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The corrosion characteristics and corrosion mechanism of aged extrude MB8 magnesium alloy immersed in saline solution were investigated by optical microscopy (OM), scanning electron microscopy (SEM) and energy dispersive X-ray spectrometry (EDS). The results show that filiform corrosion and pitting corrosion are the main corrosion forms for MB8 alloy. After an induction period, filiform corrosion occurs coupling with anodic Mg dissolution at the leading edge of the corrosion front and hydrogen evolution on a cathodically activated corroded region behind. The second phases show significant effect on the propagation of filiform corrosion. The filiform corrosion grows in all directions due to the dispersively distributed second phases in the cross section, while the corrosion filament extends like bands due to the second phases distributed in bands in the longitudinal section. In the region without filiform corrosion, pitting occurs due to the galvanic effect of Mg matrix coupled with second phase particles.

Key words: MB8 magnesium alloy; second phases; filiform corrosion; saline immersion; corrosion

变形镁合金具备非常优良的综合力学性能,可通过塑性变形和热处理,生产出规格多样的板、管、棒、线、异型材及锻件产品,是未来航空运输及陆地运输装备等的重要结构材料之一[1]。然而,由于镁的化学性质十分活泼,标准电极电位很负,而且镁合金的表面膜疏松多孔,对基体保护能力差,导致镁合金的耐腐蚀性很差,限制了其在工程领域的应用[2-5]。因此,镁合金的腐蚀问题越来越受到人们的重视[6]。LUNDER等[7]研究认为,AZ91合金在腐蚀前期以点蚀和丝状腐蚀为主要特征。WILLIAMS等[8]揭示了纯镁表面丝状腐蚀的腐蚀机理,但对镁合金的丝状腐蚀行为及第二相对丝状腐蚀扩展的影响尚未见研究报道。MARTIN等[9]对比了盐雾和盐水浸泡两种环境下挤压态AZ61镁合金的腐蚀行为,指出在浸泡条件下点蚀的形核率更高。PARDO等[10]指出AZ31、AZ80和AZ91D镁合金在腐蚀环境中,α镁基体与Al-Mn相或β相(Mg17Al12)的界面处由于形成电偶对而优先发生腐蚀。宋丹等[11]研究发现,在等径角挤压过程中网状β相的破碎使AZ91D镁合金耐蚀性能降低。SONG等[12-14]研究指出,在腐蚀过程中,AZ系镁合金中的β相既作为阴极相加速基体的腐蚀,又作为耐蚀相阻碍了腐蚀的扩展。但是针对变形镁合金的腐蚀问题研究,合金种类范围比较局限且研究不够系统深入,因而开展变形镁合金的腐蚀行为研究具有重要意义。

本文作者研究了MB8镁合金挤压时效态板材横截面和纵截面在NaCl水溶液浸泡过程中的腐蚀特征,分析了第二相粒子在局部腐蚀中的作用机制,对合金的腐蚀机理进行了探讨。

1 实验

实验材料为MB8镁合金挤压时效态板材,垂直于挤压方向取样为横截面样品,平行于挤压方向取样为纵截面样品。合金的化学成分(质量分数,%)如表1所列。所有实验样品均经过400和800号SiC水磨砂纸以及1000和1600号金相砂纸打磨,然后再用无水丙酮和乙醇先后进行超声波清洗5~10 min,干燥后待用。盐水浸泡实验时用松香石蜡封样,保留1个工作面,腐蚀介质为3.5% NaCl(质量分数)水溶液,实验温度为25 ℃。

表1 MB8镁合金的化学成分

Table 1 Chemical composition of MB8 magnesium alloy (mass fraction, %)

利用数码相机、XJP-6A型立式光学显微镜和Sirion 200场发射扫描电镜观察镁合金MB8挤压时效板材横纵截面的腐蚀表面形貌,并利用扫描电镜附带的Genesis 60s能谱分析仪进行微区成分分析。

2 结果与分析

2.1 丝状腐蚀

2.1.1 丝状腐蚀形貌观察

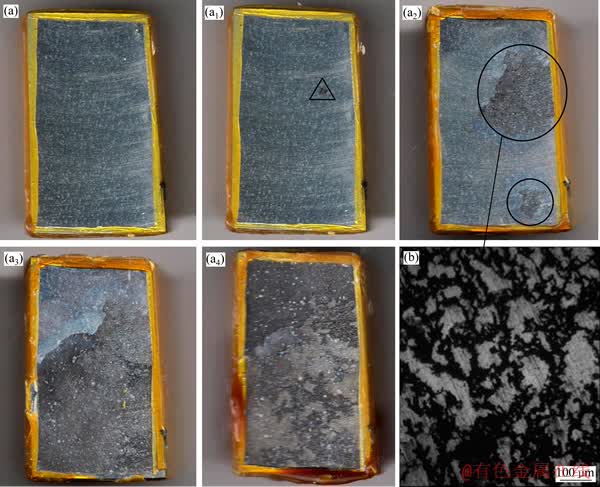

图1(a)所示为合金样品在3.5% NaCl溶液中浸泡不同时间后横截面的宏观数码照片。将仅暴露横截面的合金试样浸泡于3.5% NaCl溶液中,样品表面很快有气泡附着,浸泡12 min后合金表面出现第一个腐蚀小孔,如图1(a)中三角形框所示,随后大量气泡集中在该腐蚀点处不断析出,合金表现出典型的局部腐蚀特征。浸泡1 h后,合金表面出现两处较大的腐蚀区域,而其他区域仍呈现金属光泽。随着浸泡时间的延长,大量气泡从腐蚀区域的边缘处不断析出,腐蚀向基体不断扩展,利用图像灰度分析得出浸泡3 h后样品表面的腐蚀区域扩展到总面积的72.5%,浸泡8 h后,试样表面已被完全破坏。由浸泡1 h后腐蚀区域(见图1(a2))中椭圆形区域)的光学显微形貌照片(见图1(b))可以看出,MB8镁合金的腐蚀呈现出相互连接的细丝状特征,即丝状腐蚀[8],这是镁合金中典型的一种局部腐蚀形式,图中黑色条纹为已发生腐蚀的部位。

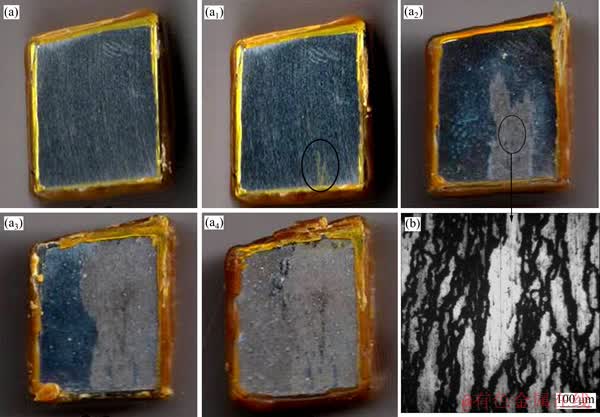

图2(a)所示为合金样品在3.5% NaCl溶液中浸泡不同时间后纵截面的宏观数码照片。将仅暴露纵截面的合金试样浸泡于3.5% NaCl溶液中,样品表面很快有大量气泡附着,经过一定时间的诱导期后(15 min),纵截面上萌生出第一个丝状腐蚀点,如图2(a1)中椭圆形区域所示,随后大量气泡不断从该腐蚀点附近析出。浸泡1 h后,丝状腐蚀区域已经扩展到整个试样表面的20%,随着浸泡时间的延长,丝状腐蚀不断扩展;浸泡3 h后,腐蚀面积增大到60.1%;浸泡8 h后,试样表面全部被腐蚀。图2(b)所示为浸泡1 h后平行于挤压方向的纵截面的光学腐蚀形貌照片。由图2(b)可知,合金纵截面的腐蚀形貌特征与横截面有明显区别,横截面上丝状腐蚀向四周发展,而纵截面上丝状腐蚀沿着一定方向扩展,腐蚀丝呈带状分布,说明丝状腐蚀的扩展方向可能与材料的微观组织结构有关,这将在后面的讨论中做进一步分析。

图1 合金样品在3.5% NaCl溶液中浸泡不同时间后横截面的宏观数码照片和浸泡1 h时的腐蚀形貌光学照片

Fig. 1 Macro digital photos of cross section of alloy after immersion in 3.5% NaCl solution for 0 h(a), 12 min(a1), 1 h(a2), 3 h(a3), 8 h(a4) and optical corrosion morphology after immersion for 1 h (b)

图2 合金样品在3.5% NaCl溶液中浸泡不同时间后纵截面的宏观数码照片和浸泡1 h时的腐蚀形貌光学照片

Fig. 2 Macro digital photos cross longitudinal section of alloy after immersion in 3.5% NaCl solution for 0 h(a), 15 min(a1), 1 h(a2), 3 h(a3), 8 h(a4) and optical corrosion morphology after immersion for 1 h (b)

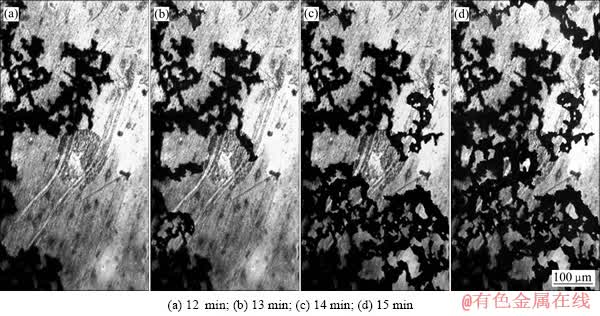

图3 合金样品在3.5% NaCl溶液浸泡过程中横截面丝状腐蚀原位扩展图像

Fig. 3 In-situ images for propagation of filiform corrosion in cross section of alloy during immersion in 3.5% NaCl solution

以合金横截面样品为研究对象,观察丝状腐蚀瞬时的扩展过程。图3所示为合金样品在3.5% NaCl溶液中浸泡后横截面丝状腐蚀原位扩展图。由图3可知,在丝状腐蚀进行的过程中,腐蚀细丝前端在合金表面逐步扩展,使发生丝状腐蚀的区域不断扩大。

2.1.2 丝状腐蚀机理分析

图4所示为合金样品在3.5% NaCl溶液中浸泡后横纵截面丝状腐蚀SEM像和EDS分析结果。由图4(a)和(b)可以看出,合金样品横纵截面上均发生了丝状腐蚀,图中黑色的腐蚀轨迹表明合金表面局部区域已发生严重破坏。结合横纵截面的微观组织(见图5)可以发现,丝状腐蚀的扩展与第二相粒子的分布有关。横截面上第二相粒子弥散分布(见图5(a)),发生丝状腐蚀时,腐蚀丝沿着第二相粒子向四周生长(见图4(a))。纵截面上第二相粒子呈带状分布(见图5(b)),其表面的腐蚀细丝也呈现带状分布特征(见图4(b)。这表明第二相粒子的分布对丝状腐蚀的扩展具有重要影响。本文作者以合金横截面为研究对象揭示第二相粒子对合金丝状腐蚀的影响规律。图4(c)所示为横截面腐蚀形貌(图4(a)中区域A的放大照片),图中一条腐蚀丝朝Mg-Al-Mn-Ce第二相粒子的方向发展;图4(d)所示为图4(a)中区域B的放大照片,由图4(d)中区域C的放大图(图4(e))可知,丝状腐蚀在向Mg-Al-Mn第二相粒子扩展的过程中,由于电耦合作用导致第二相粒子周边阳极镁发生腐蚀溶解。然而,在没有第二相粒子存在的区域,丝状腐蚀也会向前扩展,发生基体镁的溶解,如图4(c)和(d)中椭圆形区域所示。丝状腐蚀在扩展过程中呈现“分裂”和“汇聚”特征,即一条腐蚀丝可以在丝头处分别形成两个丝头继续向前运动(见图4(c)),或者当几条腐蚀丝在前行过程中相聚时,会汇聚成一条继续向前运动,而不会相互贯穿,如图4(d)中区域D所示。此外,由图4(e)可以看出,合金表面局部区域已发生龟裂,其上堆积了大量的腐蚀产物,丝状腐蚀对合金表面的破坏比较严重。

丝状腐蚀一般发生于保护性涂层和氧化膜层下[15]、纯镁[16]以及Mg-Al-Zn[17]、Mg-Zn-Y[18]、Mg-Li[19]等镁合金浸泡于盐溶液时都会发生丝状腐蚀。未经涂覆的MB8镁合金发生丝状腐蚀,主要是由于镁合金化学性质十分活泼,其表面会自然形成具有保护性的氧化膜所致。在发生丝状腐蚀之前,存在一个诱导期,在诱导期结束前,在合金表面的宏观照片中观察不到腐蚀点的生成。诱导期的长短以及发生丝状腐蚀的具体位置都与合金表面氧化膜有关。在氧化膜比较薄或不完整的局部表面上,阳极电流密度会偏高,这些区域表面愈容易产生腐蚀点,从而发生丝状腐蚀。在表面氧化膜离子电导较大的局部区域,膜表面区域的阳极电流密度也会偏高,溶液中的侵蚀性阴离子如Cl-便会向这些局部表面所邻接的溶液层中富集,易萌发丝状腐蚀。

图4 合金样品在3.5% NaCl浸泡后横纵截面丝状腐蚀形貌的SEM像及EDS分析结果

Fig. 4 SEM images of filiform corrosion morphology in cross section (a) and longitudinal section (b) of alloy after immersion in 3.5% NaCl solution and magnified image of regions A (c), B (d) and C (e) in cross section of alloy

图5 合金样品横纵截面微观组织的SEM像

Fig. 5 SEM images of cross section (a) and longitudinal section (b) of alloy

丝状腐蚀的发展是由穿过晶界表面运动的活性腐蚀电池引起的,其头部为阳极,尾部为阴极[20]。WILLIAMS等[8]给出了镁合金在浸泡条件下丝状腐蚀扩展机理模型示意图。在丝状腐蚀扩展过程中,随着腐蚀丝的延伸,被腐蚀的区域作为活性阴极,与腐蚀丝前端的基体镁发生电耦合作用,导致阳极镁的溶解,

电化学腐蚀反应式如下:

阳极反应

Mg=Mg2++2e (1)

Mg(s)+2OH-=Mg(OH)2+2e (2)

阴极反应

2H2O+2e=H2(g)+2OH- (3)

总反应

Mg(s)+2H2O(l)=Mg(OH)2+H2(g) (4)

已腐蚀的区域作为活性阴极发生阴极析氢反应,所以丝状腐蚀前端丝尾处不断析出氢气,丝头处发生基体Mg的阳极溶解,导致表面氧化膜层破坏。同时丝头处已被腐蚀的镁基体表面由于pH值升高、固体Mg(OH)2腐蚀产物的沉积等作用快速失去阳极活性,转变为活性阴极,与未发生腐蚀的Mg基体构成新的电偶对,从而使丝状腐蚀不断向前扩展。因此,丝状腐蚀的扩展受阳极溶解产物的迁移极限控制,阳极极化作用会促进丝状腐蚀的扩展。而在MB8镁合金中,主要的Mg-Al-Mn和Mg-Al-Mn-Ce两种第二相比基体镁更稳定,从而与基体镁之间形成腐蚀微电偶,从而使得第二相周围的镁基体表现出较强的阳极活性,在强力的阳极控制下,丝状腐蚀的丝头更易于沿第二相延伸扩展。这就是合金横截面上丝状腐蚀向四周扩展、而纵截面上腐蚀丝呈长条带状形貌特征的主要原因。

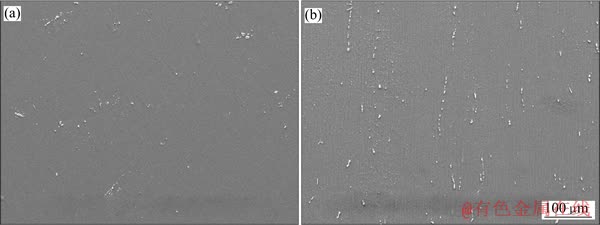

图6 合金在3.5% NaCl浸泡后横截面点蚀的SEM像

Fig. 6 SEM images of cross section of alloy after immersion in 3.5% NaCl solution for different times

2.2 点蚀

利用扫描电子显微镜观察丝状腐蚀暂未扩展到的区域,其形貌特征如图6所示。由图6可知,合金在3.5% NaCl溶液中浸泡后,宏观上看似未发生腐蚀的区域微观形貌上实际已经发生了点蚀。图6(a)和(b)所示为合金浸泡15 min后横截面上第二相粒子微区的形貌特征。图6(a)中Mg-Al-Mn粒子在浸泡后与基体之间仍紧密连接,但粒子周边已经形成明显的腐蚀沟壑;图6(b)中所示的Mg-Al-Mn-Ce粒子周边由于基体Mg的溶解已经产生微裂纹,即将脱落。这表明该合金中第二相粒子作为腐蚀微电偶的阴极促使基体Mg的溶解,发生点蚀。图6(c)所示为合金浸泡25 min后横截面的腐蚀形貌。由图6(c)可以看出,严重的点蚀使得部分第二相粒子已发生脱落,合金表面形成很多微小的孔洞(区域E,见图6(d))。

3 结论

1) 在盐水浸泡条件下,MB8镁合金在丝状腐蚀和点蚀这两种典型的局部腐蚀机制共同作用下发生腐蚀。

2) 将合金浸泡于盐溶液中,经过一段诱导期后发生丝状腐蚀,腐蚀前端的丝头处发生镁基体的阳极溶解,已发生腐蚀的丝尾处作为活性阴极发生析氢反应。

3) 对比横纵截面腐蚀特征可知,纵截面上发生丝状腐蚀的诱导期时间更长,且第二相粒子的分布对丝状腐蚀的扩展具有重要影响。横截面上丝状腐蚀随着弥散分布的第二相粒子向四周扩展,而纵截面上腐蚀丝随着第二相粒子的带状分布呈长条带状形貌特征。

4) 在丝状腐蚀还未扩展到的区域由于第二相粒子与基体之间的腐蚀微电偶作用导致基体发生阳极溶解,从而产生点蚀,形成点蚀孔洞。

REFERENCES

[1] ZHANG P, LINDEMANN J, LEYENS C. Influence of shot peening on notched fatigue strength of the high-strength wrought magnesium alloy AZ80[J]. Journal of Alloy and Compounds, 2010, 497(1/2): 380-385.

[2] 丁文江, 向亚贞, 常建卫, 彭颖红. Mg-Al系和Mg-RE系合金在NaCl溶液中的腐蚀电化学行为[J]. 中国有色金属学报, 2009, 19(10): 1713-1719.

DING Wen-jiang, XIANG Ya-zhen, CHANG Jian-wei, PENG Ying-hong. Corrosion and electrochemical behaviour of Mg-Al alloys and Mg-RE alloys in NaCl solution[J]. The Chinese of Nonferrous Metals Journal, 2009, 19(10): 1713-1719.

[3] SCHLUTER K, ZAMPONI C, PIORRA A, QUANDT E. Comparison of the corrosion behaviour of bulk and thin film magnesium alloys[J]. Corrosion Science, 2010, 52(12): 3973-3977.

[4] WILLIAMS G, MCMURRAY H N, GRACE R. Inhibition of magnesium localized corrosion in chloride containing electrolyte[J]. Electrochim Acta, 2010, 55(2): 7824-7833.

[5] WANG Wei, WU Guo-hua, WANG Qu-dong, HUANG Yu-guang, DING Wen-jiang. Gd contents, mechanical and corrosion properties of Mg-10Gd-3Y-0.5Zr alloy purified by fluxes containing GdCl3additions[J]. Materials Science and Engineering A, 2009, 507(1/2): 207-214.

[6] ZHANG Xin, ZHANG Kui, LI Xing-gang, DENG Xia, LI Hong-wei, ZHANG Bao-dong, WANG Chang-shun. Comparative study on corrosion behavior of as-cast and extruded Mg-5Y-7Gd-1Nd-0.5Zr alloy in 5%NaCl aqueous solution[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(5): 1018-1027.

[7] LUNDER O, LEIN J E, HESJEVIK S M, AUNE T K,  K. Corrosion morphologies on magnesium alloy AZ91[J]. Materials and Corrosion, 1994, 45(6): 331-340.

K. Corrosion morphologies on magnesium alloy AZ91[J]. Materials and Corrosion, 1994, 45(6): 331-340.

[8] WILLIAMS G, GRACE R. Chloride-induced filiform corrosion of organic-coated magnesium[J]. Electrochim Acta, 2011, 56(4): 1894-1903.

[9] MARTIN H J, HORSTEMEYER M F, WANG P T. Structure- property quantification of corrosion pitting under immersion and salt-spray environments on an extruded AZ61 magnesium alloy[J]. Corrosion Science, 2011, 53(4): 1348-1361.

[10] PARDO A, MERINO M C, COY A E, ARRABAL R, VIEJO F, MATYKINA E. Corrosion behaviour of magnesium/aluminium alloys in 3.5wt.% NaCl[J]. Corrosion Science, 2008, 50(3): 823-834.

[11] 宋 丹, 马爱斌, 江静华, 林萍华, 范俊峰, 杨东辉. 等径角挤压制备的超细晶AZ91D 镁合金块材的腐蚀行为[J]. 中国有色金属学报, 2010, 20(3): 397-405.

SONG Dan, MA Ai-bin, JIANG Jing-hua, LIN Ping-hua. FAN Jun-feng, YANG Dong-hui. Corrosion behavior of ultra-fine grained bulk AZ91D Mg alloy fabricated by equal-channel angular pressing[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(3): 397-405.

[12] SONG Guang-ling, BOWLES A L, STJOHN D H. Corrosion resistance of aged die cast magnesium alloy AZ91D[J]. Materials Science and Engineering A, 2004, 366(1): 74-86.

[13] SONG Guang-ling, ATRENS A, DARGUSH M. Influence of microstructure on the corrosion of die cast AZ91D[J]. Corrosion Science, 1998, 41(2): 249-273.

[14] SONG Guang-ling. Recent progress in corrosion and protection of magnesium alloys[J]. Advanced Engineering Materials, 2005, 7(7): 563-586.

[15] ZENG Rong-chang, ZHANG Jin, HUANG Wei-jiu, DIETZEL W, KAINER K U, BLAWERT C. Review of studies on corrosion of magnesium alloys[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(S2): s763-s771.

[16] SCHMUTZ P, GUILLAUMIN V, LILLARD R S, LILLARD J A, FRANKEL G S. Influence of dichromate ions on corrosion processes on pure magnesium[J]. Journal of Electrochemical Society, 2003, 150: B99-B110.

[17] LIU Cheng-long, XIN Yun-chang, TANG Guo-yi, CHU P K. Influence of heat treatment on degradation behavior of bio-degradable die-cast AZ63 magnesium alloy in simulated body fluid[J]. Materials Science and Engineering A, 2007, 456(1/2): 350-357.

[18] IZUMI S, YAMASAKI M, KAWAMURA Y. Relation between corrosion behavior and microstructure of Mg-Zn-Y alloys prepared by rapid solidification at various cooling rates[J]. Corrosion Science, 2009, 51(2): 395-402.

[19] SONG Ying-wei, SHAN Da-yong, CHEN Rong-shi, HAN En-hou. Corrosion characterization of Mg-8Li alloy in NaCl solution [J]. Corrosion Science, 2009, 51(5): 1087-1094.

[20] 陈崇木. 镁及镁合金薄液膜下腐蚀行为研究[D]. 哈尔滨: 哈尔滨工程大学, 2010: 6-9.

CHEN Cong-mu. Study of the corrosion behavior of pure magnesium and magnesium alloys under thin electrolyte layers[D]. Harbin: Harbin Engineering University, 2010: 6-9.

(编辑 龙怀中)

收稿日期:2012-06-24;修订日期:2013-04-15

通信作者:陈明安,教授,博士;电话:13873163116;E-mail: ma-chen@csu.edu.cn