文章编号:1004-0609(2007)05-0763-07

新型梯度硬质合金的组成分布函数与弹性系数模型

饶秋华1,张丽娟1,贺跃辉2

(1. 中南大学 土木建筑学院,长沙 410075;

2. 中南大学 粉末冶金国家重点实验室,长沙 410083)

摘 要:

在分析现有梯度硬度合金的组成分布函数和弹性系数模型的基础上,结合梯度硬质合金制备工艺,提出了以质量分数为基本参数的新型梯度硬质合金组分分布和弹性系数(包括弹性模量和泊松比)的分段函数模型,并通过YG类硬质合金的实验加以验证。结果表明,新型分段函数模型预测的YG类硬质合金弹性系数值与实测值吻合很好,并能较准确地预测YG6梯度硬质合金弹性系数沿梯度方向的变化规律。

关键词:

梯度硬质合金;组分分布函数;分段函数模型;弹性模量;泊松比;

中图分类号:TP 131; TB 302.3 文献标识码:A

New multi-stage models of component distribution and

elastic coefficient of gradient cemented carbide

RAO Qiu-hua1, ZHANG Li-juan1, HE Yue-hui2

(1. School of Civil and Architectural Engineering , Central South University, Changsha 410075, China;

2.State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: Gradient cemented carbide is a new non-uniform composition material with high elastic modulus, good anti-corrosion and low deformation at high temperature. Because of the complex microstructure, the mechanical properties of gradient cemented carbide cannot be better described by currently-existing models of component distribution and elasticity coefficients. In this study, new multi-stage models of component distribution and elastic coefficients including elastic modulus and Poisson’s ratio are established based on analyses of the existing models and the fabrication technology, and verified by test results of YG cemented carbide. The results show that the new multi-stage models are of importance for the design and fabrication of gradient cemented carbide.

Key words: gradient cemented carbide; component distribution; multi-stage model; elastic modulus; Poisson’s ratio

硬质合金是一种以难溶金属化合物(WC、TaC、TiC、NbC等)为基体、以过渡金属(Co、Fe和Ni)为粘结相、采用粉末冶金方法制备的金属陶瓷材料[1-2],在金属切削工具、木材切削工具、石油矿山钻具、复合材料加工工具、冷成型工具、耐磨零件和热轧轧辊等方面具有重要的应用[3-4],被誉为“工业的牙齿”。然而,均匀结构硬质合金的硬度和韧性是一对相互矛盾的性能,这种矛盾特性(局限性)制约了其应用领域的进一步扩大,难以满足现代工业发展对硬质合金提出的高硬度和高韧性要求[5]。

梯度硬质合金是一种粘结相和基体含量呈连续梯度变化的新型非均匀复合材料,可依据材料各部分使用功能的不同调整其脆、韧两相含量的分布,使其满足各种不同功能的要求,从而有效地解决均匀硬质合金中存在的硬度与韧性相互矛盾的问题[6]。

由于梯度硬质合金细观结构的复杂性以及宏观结构的非均匀性,决定了其热、力学响应问题极其复杂。为了研究梯度硬质合金制备过程中的残余应力以及各种服役环境下的应力状态,必须首先确定梯度硬质合金材料的组分分布和弹性常数(包括弹性模量E和泊松比μ)。由于现有理论模型不能较好地反映实际生产中梯度硬质合金的性质,因此,开展新型梯度硬质合金组分分布和弹性常数模型的研究显得尤其重要。

1 现有模型分析

1.1 体积分布函数模型

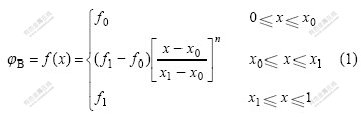

1.1.1 幂函数模型

假设某种梯度功能材料(Functionally gradient materials,以下简称FGM)由组元A、组元B和空隙P组成,且各成分的体积分数分别为jA、jB、jP,则有:

![]()

为简化计算,令

![]()

则梯度成分分布函数可表示为[7]

式中 x为成分点距表面的距离与厚度的比率;x0和x1分别为内、外表面非梯度层的厚度比率;f0和f1分别为内、外表面层上的成分比率;f(x)为x处组元B的成分比率。

1.1.2 二次函数模型

Markworth和Saunders[8]采用下列一元二次函数来描述FGM成分分布:

![]() (2)

(2)

式中 ai为可变参数,其值取决于施加的约束条件和制备工艺。

以上两种模型是目前研究梯度功能材料常用的体积分布函数模型。

在幂函数模型中,尽管用幂函数可表示较大的梯度成分分布变化范围,但是成分变化趋势只能是单调地增加或减小。然而,实际的梯度硬质合金的组分沿梯度方向变化很复杂,可以是先增大后减小或者与之相反,故幂函数模型难以准确地表示实际生产的梯度硬质合金组分变化。

用二次函数模型来描述材料组元的梯度分布,其变化范围显然没有幂函数模型广泛,且模型中只有简单的3个参数,很难准确地模拟出梯度硬质合金中组分的实际梯度分布。

可见,现有的组分分布模型都是采用体积分布函数表示,但多数硬质合金在制备过程中均以质量分数来配置最初的原料粉末。因此,建立以质量分数表示的梯度硬质合金组分分布模型更有利于研究工程实际中梯度硬质合金的力学性能。

1.2 弹性系数模型

目前,梯度功能材料的弹性常数一般由混合律近似推得。

假定FGM有两种组元,P1, P2分别代表其弹性系数(E和μ),φ1和φ2分别代表其体积分数,则φ1+φ2=1。

最简单的混合律为线性混合律,其表达式为

![]()

调和混合律表达式为

![]()

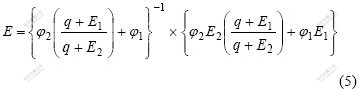

Tamura[9]提出了复合材料有效弹性模量的计算式:

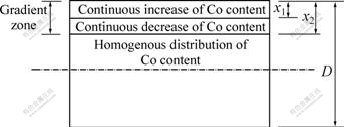

式中 q为经验参数,取q=4.5 GPa (q取值在1~15 GPa范围内,对力学性能影响较小[10])。

Ravichardran[11]也提出了两相复合材料弹性模量的计算公式:

线性混合率和调和混合率虽然公式简单,但是预测梯度硬质合金的弹性常数误差很大。式(5)和(6)建立的都是两相复合材料的弹性模量模型,公式较为复杂;并且均以体积分数为基本参数,不便直接用于按质量分数制备的梯度硬质合金的力学性能研究。

2 分段函数模型的建立与验证

2.1 组分分布的分段函数模型

2.1.1模型建立

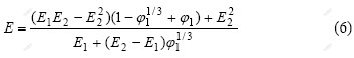

为了满足梯度硬质合金高硬度、高韧性的要求,将合金中粘结相含量的分布设计为表层、芯部、表层与芯部之间的过渡层3个区域(见图1)。其中表层中粘结相含量较低,芯部中粘结相含量为平均值,过渡层中粘结相含量较高且呈连续分布。 在这种结构中,表层中粘结相含量低于平均值,硬度高,耐磨性好;过渡层的粘结相含量高于平均值,具有高韧性;芯部的粘结相含量保持平均值,起到刚性支承作用。

图1 组分分布示意图

Fig.1 Sketch diagram of composite distribution

为了准确地描述梯度硬质合金材料设计中粘结相分布的复杂性,采用以质量分数为基本参数的分段函数模型来表示其组分分布。在各段函数中,仍用幂函数描述梯度变化,这不仅可反映组分分布的变化趋势,也可满足组分分布变化范围广的需要。

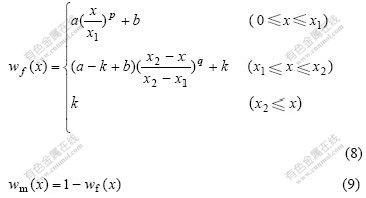

根据梯度硬质合金按质量分数制备的工艺特点,本文以质量分数作为基本参数建立模型。假定基体和粘结相的质量分数分别为wf和wm, 有:

wf+wm =1 (7)

则新建的梯度组分分布的分段函数模型如下:

式中 x为成分点至表面的距离;x1为Co含量最大值位置;x2为梯度层厚度;p, q为梯度分布指数;a为粘结相含量的均匀程度指数,即Co含量的最大值与最小值之差;b为表面Co的质量分数;k为芯部的粘结相含量的平均值。当b>k时,材料为表面富钴梯度硬质合金;当b<k时,材料为表面贫钴梯度硬质合金。wf(x)为粘结相在x处的质量分数。

由式(8)表达的分段函数模型参数意义明确,变化范围广,不仅适合于梯度硬质合金组分分布的预测,也可用于其他两相复合的梯度功能材料组成分布的预测。

2.1.2 模型验证

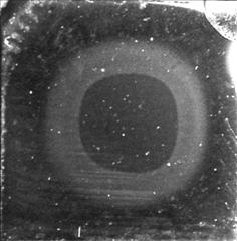

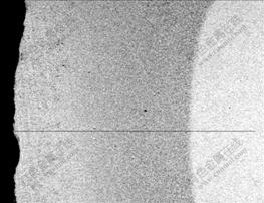

将低于化学计量碳含量的碳化钨粉(WC)、钴粉(Co)以及适量的纯钨粉(W)配制成YG6混合原料(以WC为基体,以Co为粘结相,Co质量分数为6%),然后通过粉末冶金方法制备成实验所需的梯度硬质合金。试件为21 mm× 6.5 mm×5.4 mm的长方体。从图2所示的横截面照片中可清楚地看出Co含量的变化,中间为灰色的富Co带。图3所示为JSM-6360LV扫描电子显微镜观察得到的微观梯度结构变化图,颜色的不同代表结构的梯度变化。

图2 梯度硬质合金横截面

Fig.2 Cross section of gradient cemented carbide

图3 微观梯度结构分布图

Fig.3 Distribution of gradient microstructure

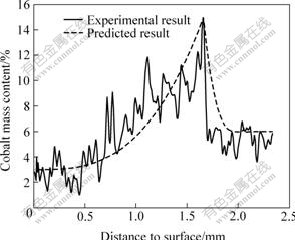

采用EDS能谱仪测定从表面到中心的钴含量,根据实验数据可确定分段函数模型中各参数值如下:k=6 (因Co的平均含量为6%)、b=3(外表面Co含量为3%)、x1=1.5 mm(Co含量最大值处至材料表面的距离)、x2=2 mm(梯度层厚度)、a=12(Co含量最大值与最小值之差)、p=3、q=3(选择不同的p和q值可描述较大的梯度成分分布变化范围)。将这些参数代入式(8)中,便可得到YG6梯度硬质合金中Co含量分布的分段函数式:

(10)

YG6梯度硬质合金中Co含量分布的理论预测值与实测值如图4所示,可见理论预测值与实测值吻合较好。

图4 梯度硬质合金粘结相分布图

Fig.4 Binder phase distribution of FGM

2.2 弹性系数的分段函数模型

2.2.1 模型建立

1) 弹性模量模型

梯度硬质合金属于颗粒增强复合材料,首先采用弹性力学能量极值方法研究多相复合材料弹性常数的上、下限。设基体、增强相、复合材料的弹性模量分别为Em、Ef、E,基体和增强相的体积分数分别为φm和φf,且有φm+φf =1。

根据最小余能原理,可以得到E的下限:

E≥![]() (11)

(11)

根据最小势能原理,可确定E的上限:

E≤Efφf+Emφm (12)

通过弹性模量上、下限的线性组合,可建立新型梯度硬质合金弹性模量的分段函数模型:

![]() (13)

(13)

式中 a为增强相系数,代表增强相对复合材料性能的影响,由实验确定。当a=0时,E为复合材料弹性模量的下限,![]() 。当

。当![]() 时,E为复合材料弹性模量的上限,

时,E为复合材料弹性模量的上限,![]() 。b为材料系数,

。b为材料系数,![]() 。wf为粘结相的质量分数,由式(8)确定。

。wf为粘结相的质量分数,由式(8)确定。

可见,式(13)形式简便,物理意义明确。参数a、b依材料而定,不仅可预测梯度硬质合金的弹性模量,也可预测其它两相复合材料的弹性模量。

2) 泊松比模型

本研究仅考虑材料的纵向泊松比,即在单轴应力作用下横向应变ε′与轴向应变![]() 的负比值。设基体、增强相、复合材料的泊松比分别为μm、μf、μ,基体和增强相的体积分数分别为φm和φf,且有φm+φf=1。根据复合材料力学中的线性混合率,有

的负比值。设基体、增强相、复合材料的泊松比分别为μm、μf、μ,基体和增强相的体积分数分别为φm和φf,且有φm+φf=1。根据复合材料力学中的线性混合率,有

![]()

对于给定的复合材料,各组元的体积分数与质量分数之间存在一定的关系。将式(14)中各组元的体积分数代之以质量分数,便可得下式:

![]() (15)

(15)

式中 m、n分别为材料参数,![]() ,

, ![]() ;wf为粘结相的质量分数,由式(8)确定;rm为基体的密度;

;wf为粘结相的质量分数,由式(8)确定;rm为基体的密度;![]() 为粘结相的密度。

为粘结相的密度。

2.2.2 模型验证

1) 弹性系数的确定

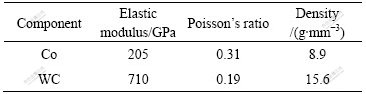

以YG6硬质合金为例来验证上述新建的梯度硬质合金弹性系数的分段函数模型,其中基体碳化钨和粘结相钴的基本物性参数如表1所列。

表1 YG6硬质合金各组分的物性参数

Table 1 Mechanical properties of components

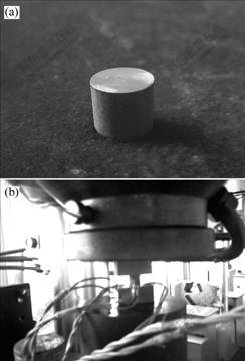

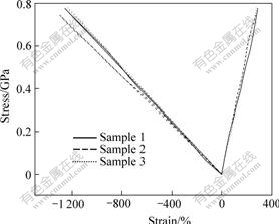

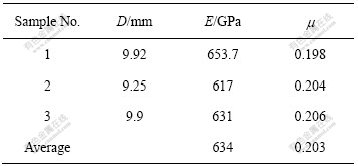

利用YG6硬质合金的压缩实验来确定弹性系数分段函数模型中的各种材料参数。如图5所示,采用d10 mm×10 mm的圆柱形试样,在沿对径方向的圆柱表面中心处各贴纵、横向应变片两片。根据ISO4506—1979《硬质合金-压缩试验》标准,在液压机上匀速加载测得应力—应变曲线如图6所示。表2所列为3个试样的E、m实测值,其平均值分别为Ea= 634 GPa,ma =0.203。

图5 梯度硬质合金压缩实验

Fig.5 Compressive test of cemented carbide: (a) Specimen; (b) Loading set-up

图6 YG6硬质合金应力—应变曲线

Fig.6 Strain—stress curves of YG6 cemented carbides

表2 YG6压缩试验结果

Table 2 Test results of elastic modulus and Poisson’s ratio of YG6

将Em=710 GPa、Ef=205 GPa、Wf=6%、E=634 GPa代入式(13)中,可得到弹性模量分段模型中的材料参数a= 0.12、b= -0.575。同理,将mm =0.19、mf =0.31、rm =15.6 g/mm3、rf =8.9 g/mm3代入式(15)中,又可得到泊松比分段模型中的材料参数m=2.33、n=1.33。因此,YG类(以WC为基体,以Co为粘结相)梯度硬质合金的弹性模量、泊松比可表示为:

![]() (16)

(16)

![]() (17)

(17)

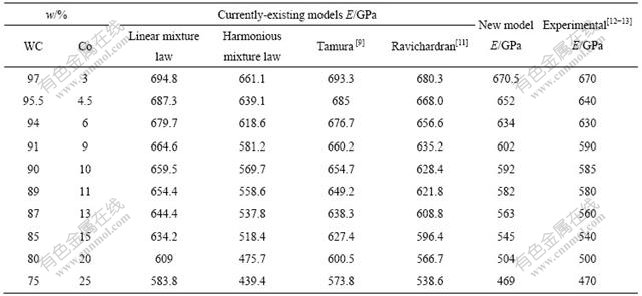

表3分别列出了YG类硬质合金弹性模量的理论预测值和实测值。与其他模型相比,新建的弹性模量分段模型的理论预测值与实验值吻合最好。此外,将Wf=6%代入式(17)中计算得到YG6的泊松比为0.202,与实验值ma=0.203基本一致,从而验证了新型分段函数模型的准确性。

2) 弹性系数的变化趋势

为了进一步研究YG6梯度硬质合金弹性系数的变化规律,将YG6梯度硬质合金组分分布函数式(10)代入式(16)和(17)中,便可得到E、m沿梯度方向的变化曲线,如图7所示。由图7(a)可知:在表面贫Co区,弹性模量值最大;随着由表往里Co含量的不断变化,弹性模量先减小后增大,在中间Co含量最高处弹性模量减少到最小值;在芯部材料均匀处,弹性模量为常数。由图7(b)可知:表面的泊松比值最小;随着Co含量变化,泊松比先增大后减小,在Co含量最高点达到最大值,然后随Co含量的降低逐渐变小;在芯部材料均匀处,泊松比为常数。可见,理论预测的弹性系数变化趋势与实验结果一致,再次验证了该模型的准确性。

表3 YG类硬质合金弹性模量的理论预测值与实测值

Table 3 Predicted and experimental results of elastic modulus of YG cemented carbide

图7 梯度硬质合金的弹性系数从表面到芯部的变化规律

Fig.7 Variation of elastic coefficients of gradient cemented carbide with distance to surface: (a) Elastic modulus; (b) Poisson’s ratio

3 结论

1) 以质量分数为基本参数,建立了新型梯度硬质合金组分分布的分段函数模型,并通过YG6梯度硬质合金实验加以验证。

2) 建立了新型梯度硬质合金弹性系数(包括弹性模量和泊松比)的分段函数模型,该模型对YG类硬质合金弹性系数的预测值与实验值吻合很好,并能较准确地预测YG6梯度硬质合金弹性系数沿梯度方向的变化规律。

3) 新型梯度硬质合金组分分布和弹性系数的分段函数模型可为梯度硬质合金的制备与结构优化设计提供理论依据,也可进一步推广到其他两相复合的梯度功能材料的力学性能研究。

REFERENCES

[1] Bhaumik S K, Upadhyaya G S, Vaidya M L. Full density processing of complex WC-based cememted carbides[J]. Journal of Materials Processing Technology, 1996, 58(1): 45-52.

[2] Upadhyaya A, Sarashy D, Wagner G. Advances in sintering hard metals[J]. Materials and Design, 2001, 22(6): 499-506.

[3] Prakash L J. Application of fine-grained tungsten carbide based cemented carbides[J]. International Journal of Refractory & Hard Materials, 1995, 13(5): 257-264.

[4] Mills B. Recent development in cutting tool materials[J]. Journal of Processing Technology, 1996, 56(1/4): 16-23.

[5] Aronsson B. 硬质材料的发展现状[J]. 国外难溶金属与硬质材料, 1992, 2: 10-14.

Aronsson B. Development state of hard material[J]. International Journal of Refractory Metal &Hard Mater, 1992, 2: 10-14.

[6] Tokita M. Development of large-size ceramic/metal bulk FGM fabricated by spark plasma sintering[J]. Materials Science Forum, 1999, 308: 83-88.

[7] 王宏智. 梯度功能材料的电化学制备、表征及其热应变特性的研究[D]. 天津: 天津大学, 2001: 3-4.

WANG Hong-zhi. The study of electrochemistry-manufacture and the characteristic of thermal stress on functionally graded materials[D]. Tianjin: Tianjin University, 2001: 3-4.

[8] Markworth A J, Ramesh K S, Parks W P. Modeling studies applied to functionally graded materials[J]. Journal of Materials Science, 1995, 30(9): 2183-2193.

[9] Tamura I, Tomota Y, Ozawa I. Strength and ductility of Fe-Ni-C alloys composed of austenite and martensite with various strength[J]. Institute of Metals(Monograph and Report Series), 1973, 1(3): 611-615.

[10] Williamson R L, Rabin B H, Drake J T. Finite element analysis of thermal stresses at graded ceramic-metal interfaces PartⅠ-Model description and geometrical effect[J]. Applied Physics, 1993, 74(1): 1310-1320.

[11] Ravichandran K S. Thermal residual stresses in a functionally gradient system[J]. Mater Sci and Eng A, 1995, A201: 269-276.

[13] 费尔J. 硬质合金[M]. 王少刚, 译. 北京: 冶金工业出版社, 1963: 337.

Feier J. Cemented carbide[M]. WANG Shao-gang, transl. Bengjing: Metallurgical Industry Press, 1963: 337.

基金项目:国家自然科学基金专项资助项目(50323008)

收稿日期:2006-04-20;修订日期:2007-02-09

通讯作者:饶秋华,教授,博士;电话:0731-8836001;E-mail:raoqh@mail.csu.edu.cn

摘 要:在分析现有梯度硬度合金的组成分布函数和弹性系数模型的基础上,结合梯度硬质合金制备工艺,提出了以质量分数为基本参数的新型梯度硬质合金组分分布和弹性系数(包括弹性模量和泊松比)的分段函数模型,并通过YG类硬质合金的实验加以验证。结果表明,新型分段函数模型预测的YG类硬质合金弹性系数值与实测值吻合很好,并能较准确地预测YG6梯度硬质合金弹性系数沿梯度方向的变化规律。