网络首发时间: 2018-05-21 14:04

TC4钛合金拉伸变形行为的研究

贵州大学材料与冶金学院贵州省材料结构与强度重点实验室高性能金属结构材料与制造技术国家地方联合工程实验室

贵阳学院化学与材料工程学院

摘 要:

采用Gleeble-1500D热模拟机, 对TC4钛合金进行了等温热拉伸实验, 研究了TC4钛合金在温度为800~960℃、应变速率为0.01~10.00 s-1条件下的高温拉伸变形行为, 建立TC4钛合金高温拉伸变形时的本构方程和热加工图。利用扫描电子显微镜 (SEM) 及其拉伸装置对TC4钛合金进行了原位拉伸实验, 并通过电子背散射衍射仪 (EBSD) 分析拉伸变形前后TC4钛合金晶粒取向和尺寸的变化。结果表明:热拉伸过程中, TC4钛合金热变形激活能Q为705.87 kJ·mol-1, 在应变速率较小, 温度较低的状态下, 能量耗散效率较高, 没有出现失稳区;在原位拉伸过程中, 裂纹先在晶界处形成孔洞, 然后引发了小裂纹的产生, 逐渐汇聚成主裂纹, 使试样断裂, 断裂方式为穿晶及沿晶界的混合断裂方式。随着拉伸的进行, 试样内部出现孪生, 晶粒取向由变形前的杂乱无序, 开始逐步平行于<010>方向。

关键词:

中图分类号: TG146.23

作者简介:夏麒帆 (1993-) , 男, 河南驻马店人, 硕士研究生, 研究方向:金属结构材料、功能材料, E-mail:599079789@qq.com;*欧梅桂, 教授;电话:0851-3627683;E-mail:1278631903@qq.com。;

收稿日期:2018-04-11

基金:贵州省科技厅重大专项 (黔科合重大专项字 (2014) 6013);贵州省教育厅工程研究中心项目 (黔教合KY字[2017]016) ;贵州省教育厅科技人才成长项目 (黔教合KY字[2017]238);贵州省科技计划资助项目 (20164014, 20175656);贵州省科学技术基金项目 (黔科合基础[2018]1027) 资助;

Tensile Deformation Behavior of TC4 Titanium Alloy

Xia Qifan Liang Yilong Yang Chunlin Zhang Song Ou Meigui

National Local Co-Construction Engineering Laboratory for High Performance Metal Structure Material and Manufacture Technology, Key Laboratory for Material Structure and Strength of Guizhou Province, College of Materials and Metallurgy, University of Guizhou

College of Chemistry and Materials Engineering, Guiyang University

Abstract:

High temperature tensile behaviors of TC4 titanium alloy from 800 to 960 ℃ at strain rates ranging from 0.01 to 10.00 s-1 were investigated by using Gleeble-1500 D thermo-mechanical simulator. The constitutive equation of the maximum deformation resistance and pro-cessing maps for hot working were established. The in-situ tensile test of TC4 alloy was carried out by tensile equipment installed in scanning electron microscope (SEM) . The evolution of crystal orientation and grain size of TC4 alloy before and after tensile deformation were analyzed by electron backs cattered diffraction (EBSD) . The experimental results showed that the hot deformation activation energy Q of TC4 titanium alloy was 705.87 kJ·mol-1. The energy dissipation efficiency increased with the decrease of temperature and strain rate, and there was no instability zone. In the process of crack propagation, the holes firstly appeared in the grain boundary, and then small cracks formed and ultimately combined to form the main crack, which eventually led to the fracture of the specimen. The specimens fracture were intergranular and transgranular mode. The twinnings appeared during the tensile progress and the internal grains were stretched along the tensile direction. The disorder grains gradually paralleled to the <010> direction, which led to the formation of <010> texture.

Keyword:

TC4 titanium alloy; constitutive relation; processing maps; in-situ tensile;

Received: 2018-04-11

TC4钛合金是一种 (α+β) 型钛合金, 其综合性能优良, 塑性和冲击韧性高, 常作为重要零部件应用于航空、 航天等领域

本文通过TC4钛合金热拉伸试验, 研究变形温度、 应变速率的不同对TC4钛合金的热变形行为的影响, 绘制流变应力曲线, 建立了TC4钛合金高温拉伸变形时的本构方程以及热加工图, 为优化TC4钛合金丝材的热拉拔工艺提供理论指导。 为了进一步研究TC4钛合金变形特性及机制, 利用扫描电子显微镜 (SEM) 原位拉伸装置对原位拉伸过程中裂纹萌生、 扩展和断裂的过程进行了观察及分析。

1 实 验

本实验所用的材料为TC4钛合金锻态棒料, 相变点为995 ℃。 成分如表1所示。

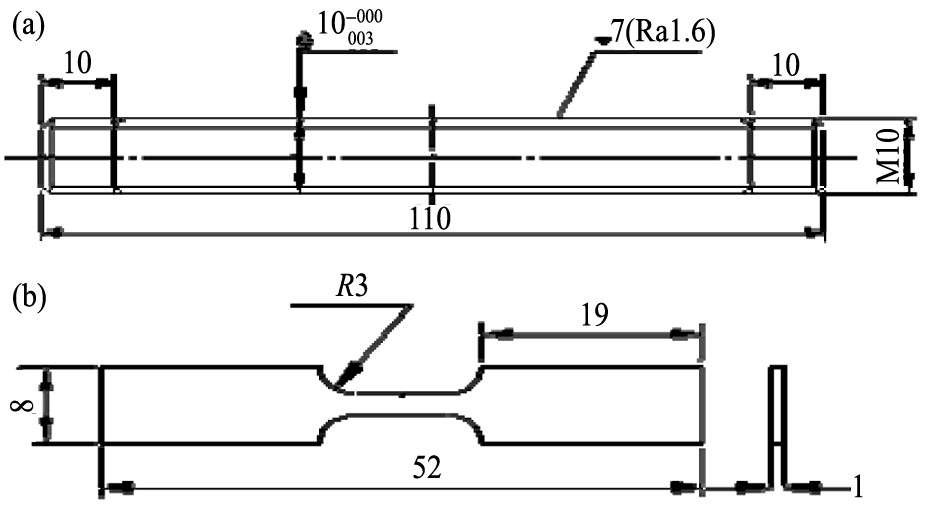

热模拟试样经线切割加工成如图1 (a) 所示形状的拉伸试样, 在Gleeble-1500D热模拟机上进行高温拉伸实验。 将试样以10 ℃·s-1的速率加热至实验温度后, 保温30 min, 使试样内部温度均匀, 再以不同的应变速率拉伸变形直至断裂。 热模拟拉伸温度分别为800, 840, 880, 920和960 ℃, 应变速率分别为0.01, 0.10, 1.00, 10.00 s-1, 拉伸变形后空冷。

表1 TC4钛合金的化学成分

Table 1 Chemical composition of TC4 alloy (%, mass fraction)

Ti |

Al | V | Fe | C | Si | Mo | Ni |

89.98 |

5.42 | 4.29 | 0.08 | 0.06 | 0.07 | 0.015 | 0.01 |

图1 热模拟拉伸试样图和原位拉伸试样图

Fig.1 Specimen for (a) hot tensile tests; (b) in-situ tensile test (mm)

原位拉伸的试样尺寸如图1 (b) 所示, 为了便于观察裂纹扩展情况, 在试样中部加工出深度为0.2 mm的缺口。 试样中部待观察部位经过抛光和混合溶液 (HF∶HNO3∶H2O=1∶2∶5, 体积比) 腐蚀后, 在SEM拉伸台上进行原位拉伸实验, 并观察拉伸和断裂过程。 拉伸台是一个全自动驱动的模块, 能够产生高达5 kN的循环载荷。 所有的原位拉伸试验均在室温下进行, 拉伸速率为2 μm·s-1, 实验过程中间歇地停止测试, 以观测裂纹扩展路径及方式。

2 结果与讨论

2.1 高温流变应力曲线

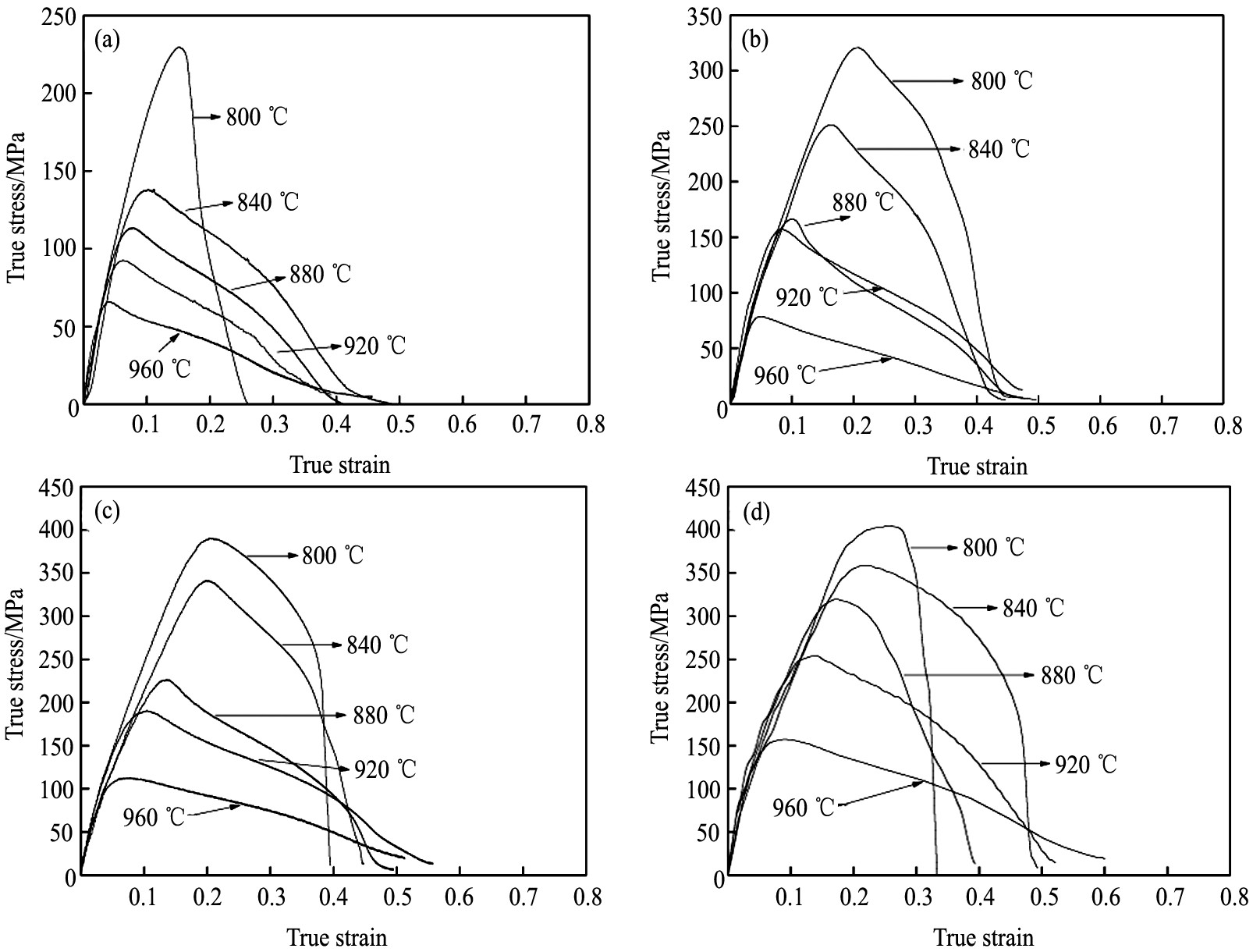

图2为不同热拉伸条件下TC4钛合金真应力应变曲线, 每条应力应变曲线的变化规律大致相同, 都是在变形初期应力呈近似直线型增大, 将要到达峰值应力时增速变缓, 然后开始逐渐减小, 这是典型的动态再结晶特征。 金属材料的变形是依靠滑移和孪生进行的, 塑性变形中位错密度的升高导致了加工硬化的出现, 位错密度越大, 塑性变形越难进行, 加工硬化率越大

图2 TC4钛合金热变形真应力-应变曲线

Fig.2 True stress-true train curves of TC4 titanium alloy

(a) 0.01 s-1; (b) 0.10 s-1; (c) 1.00 s-1; (d) 10.00 s-1

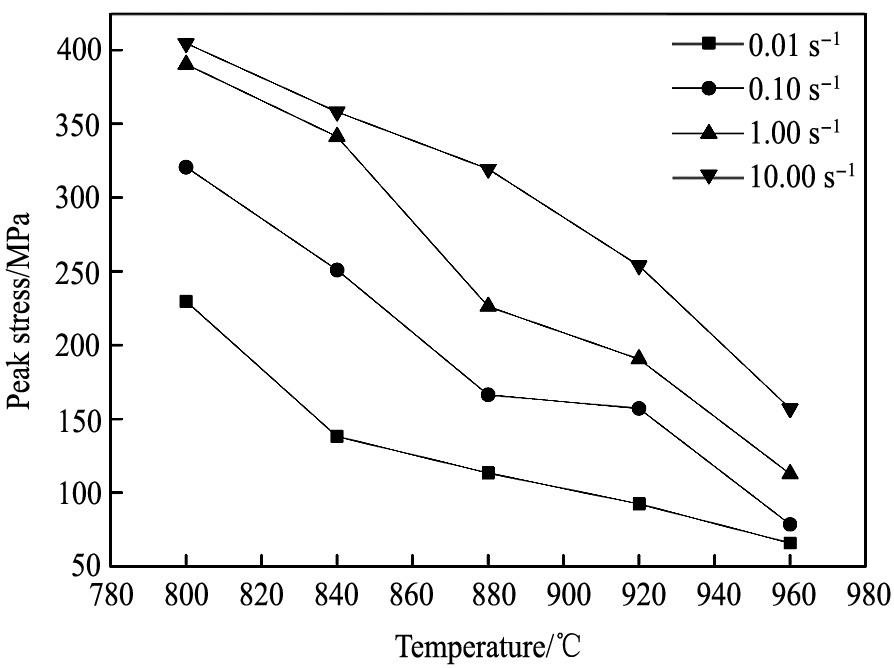

图3为不同应变速率下峰值应力与变形温度的关系曲线图。 在相同应变速率下, 变形温度越高, 动态回复对加工硬化的抵消作用越明显, 使得峰值应力随着变形温度升高而降低; 当变形温度保持不变, 变形速率越大, 变形时间较短, 来不及发生动态再结晶, 而且位错来不及湮灭, 并且在不断的产生, 因此位错越来越多, 使得峰值应力随着应变速率的增加而升高。

图3 不同应变速率下峰值应力与变形温度的关系

Fig.3 Correlation between peak stress and deformation temperature at different strain rates

图4是不同热拉伸条件下, TC4钛合金显微组织图。 变形温度保持880 ℃不变, 在应变速率较低的情况下变形时, 再结晶时间充足, α组织呈现等轴状 (图4 (a, b) ) 。 变形速率增加时, 变形时间较短, 再结晶不充分, 虽然再结晶形核位置增多, 但晶粒生长的时间较短, 因此α片宽度减小, 组织变细, 排列更加规整 (图4 (c, d) ) 。 动态再结晶的发生可以抵消变形前期造成的加工硬化, 应变速率越高, 再结晶越不充分, 材料的热变形抗力也随之降低

当应变速率保持0.01 s-1不变, 不同变形温度对TC4变形后的显微组织有显著的影响。 在800 ℃拉伸时, α相只是沿拉伸方向变扁, 拉长, 如图4 (e) 所示。 当温度升高到840 ℃ (图4 (f) ) 时, 由于处于再结晶温度附近, 长条状初生α相除了沿拉伸方向被长或者弯曲, 还发生了一定程度的动态再结晶, 但并不明显。 温度继续升高到880 ℃ (图4 (a) ) 时, 由于处于再结晶温度区域, 而且试样的变形时间较长, 所以动态再结晶现象比较明显, α组织呈等轴状分布均匀。 当变形温度上升到920 ℃ (图4 (g) ) , 接近相变点, 开始逐渐出现少量β相, 在此温度下, 条状初生α相发生了球化和动态再结晶。 当变形温度上升到960 ℃ (图4 (h) ) , 变形温度处于相变点附近, 初生α相开始向β相转变, 导致了α相含量急剧减少, β相显著增多。 较高的温度和较长的变形时间, 也促使断裂后的α相发生长大。

图4 不同热拉伸条件下的TC4钛合金组织

Fig.4 Microstructure of TC4 titanium alloy under different thermal tensile conditions

(a) 880℃,6) ε=0.01 s-1; (b) 880℃,6) ε=0.10 s-1; (c) 880℃,6) ε=1.00 s-1; (d) 880℃,6) ε=10.00 s-1; (e) 800℃,6) ε=0.01s-1; (f) 840℃,6) ε=0.01 s-1; (g) 920℃,6) ε=0.01 s-1; (h) 960℃,6) ε=0.01 s-1

动态再结晶程度随着温度的升高而增加, 材料的热变形抗力随之减小。 变形温度为920~960 ℃时, 开始出现β相, 其含量随着温度升高逐渐增多, 尺寸也越粗大, 由于β相是体心立方结构, 滑移系较多, 塑性比较好

2.2 本构方程

材料的高温变形过程中, 最大抗力决定了实际生产中设备的选择与加工参数的设定, 是保证生产的关键。 因此最大变形抗力的本构方程的建立, 可以估算出不同热变形条件下的最大变形抗力, 得出实际加工所需的参数。 材料的热变形过程可由流变应力、 变形温度和应变速率构成的Arrhenius方程来描述, 该方程有3种形式, 幂指数型、 指数函数型和双曲正弦型

式中:

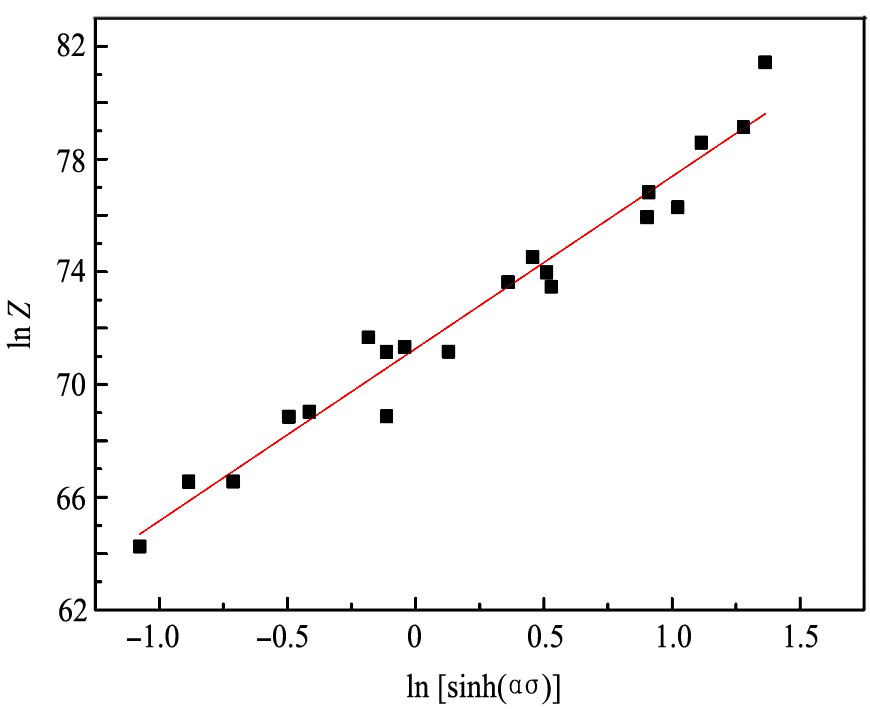

Zener和Hollomom提出, 应变速率与变形温度对流变应力的影响可用参数Z因子

对式 (1) , (2) 两边取对数, 将峰值应力和对应的应变速率带入式中, 利用Origin软件分别对各温度下

综上所述, 得到TC4钛合金的本构方程:

σ= (1/α) In{ (Z/A) 1/n+[ (Z/A) 2/n+1]1/2} (5)

将Q=705.87 kJ·mol-1, n=6.10864, A=8.96042×1030, α=0.005117 MPa-1代入式 (5) , 求得:

σ= (1/0.005117) In{ (Z/8.96042×1030) 1/n+

[ (Z/8.96042×1030) 2/n+1]1/2} (6)

其中Z值由式Z=exp (Q/RT) =A[sinh (ασ) ]n得到。

2.3 热加工图

热加工变形过程与能量耗散有关, 外界输入的总能量P分为两部分: 耗散量 (G) 和耗散协量 (J) , 数学表达式为:

式中, G为材料发生塑性变形引起的能量耗散, J为材料塑性变形过程中组织变化引起的能量耗散。 J与G所占的比例由应变速率敏感度指数m决定:

图5 InZ-In[sinh (ασ) ]的关系曲线

Fig.5 Relationship between lnZ and In[sinh (ασ) ]

在恒定的温度和应变条件下, J可以表示为:

由式 (7) 可知, m值越大, 组织动态变化所消耗的能量就越多, 功率耗散协量就越大; 反之, 塑性变形而消耗的能量就越多, 功率耗散量就越大。 假设材料处于理想线性耗散状态, 此时m=1且J达到最大值

参数η为功率耗散率, 反映材料组织发生变化所消耗的能量在变形过程中所占耗散总能量比例, 在一定程度上描述了在给定温度和应变速率下材料微观结构的变化机制。 不同η值区域代表不同应变速率和温度下的组织转变机制不同, 在一定程度上反映了材料的加工性, 但加工失稳区功率耗散效率也很高, 所以并不一定η值越大, 材料的加工性越好, 还需要找出材料的加工失稳区。

Prasad等

式中, ζ (

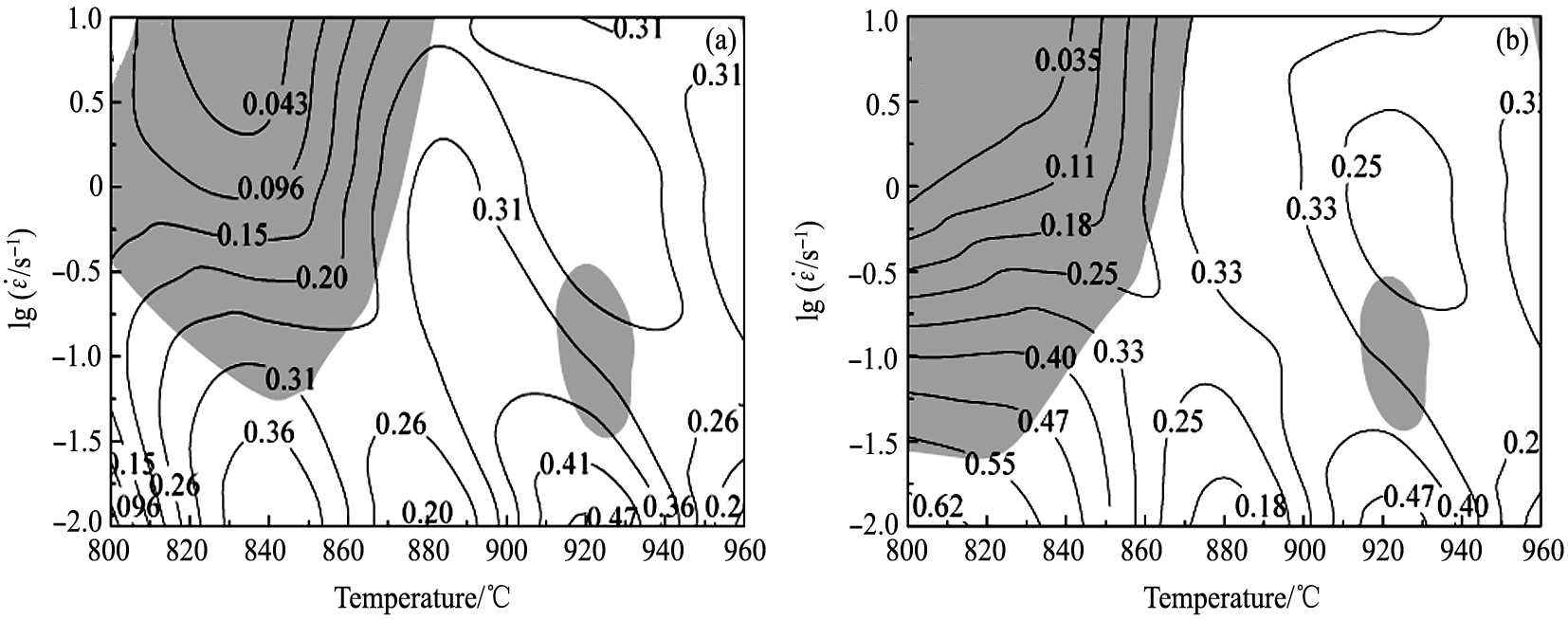

根据公式 (6) ~ (11) , 得到应变量分别为0.15, 0.20时TC4钛合金的加工图 (图6) , 图中阴影部分是失稳区, 等高线中的数字表示功率耗散率η。 由图6可知: 失稳区的面积随着应变量的增大而也增大, 在低温、 高应变速率变形条件下范围较大。 随着变形量的增加, TC4钛合金加工性能越来越差, 在非稳定变形区域内对应的工艺参数下进行塑性变形, 可能会出现孔洞、 裂纹等缺陷, 所以应尽量避免在失稳区的工艺参数下进行热加工。

当应变量为0.15 (图6 (a) ) 时, 功率耗散率最大为0.47, 最佳加工参数为变形温度918~928 ℃, 应变速率为0.0100~0.0115 s-1之间的区域; 从图6 (b) 可以看出, 在应变为0.2时, 功率耗散率最大值为0.62, 且不处于失稳区, 所以变形温度800~815 ℃, 应变速率为0.0100~0.0153 s-1之间的区域是最佳加工参数。

图6 TC4钛合金在不同应变时的热加工图

Fig.6 Processing maps of TC4 titanium alloy at different strains

(a) ε=0.15; (b) ε=0.2

2.4 TC4钛合金原位拉伸SEM观察

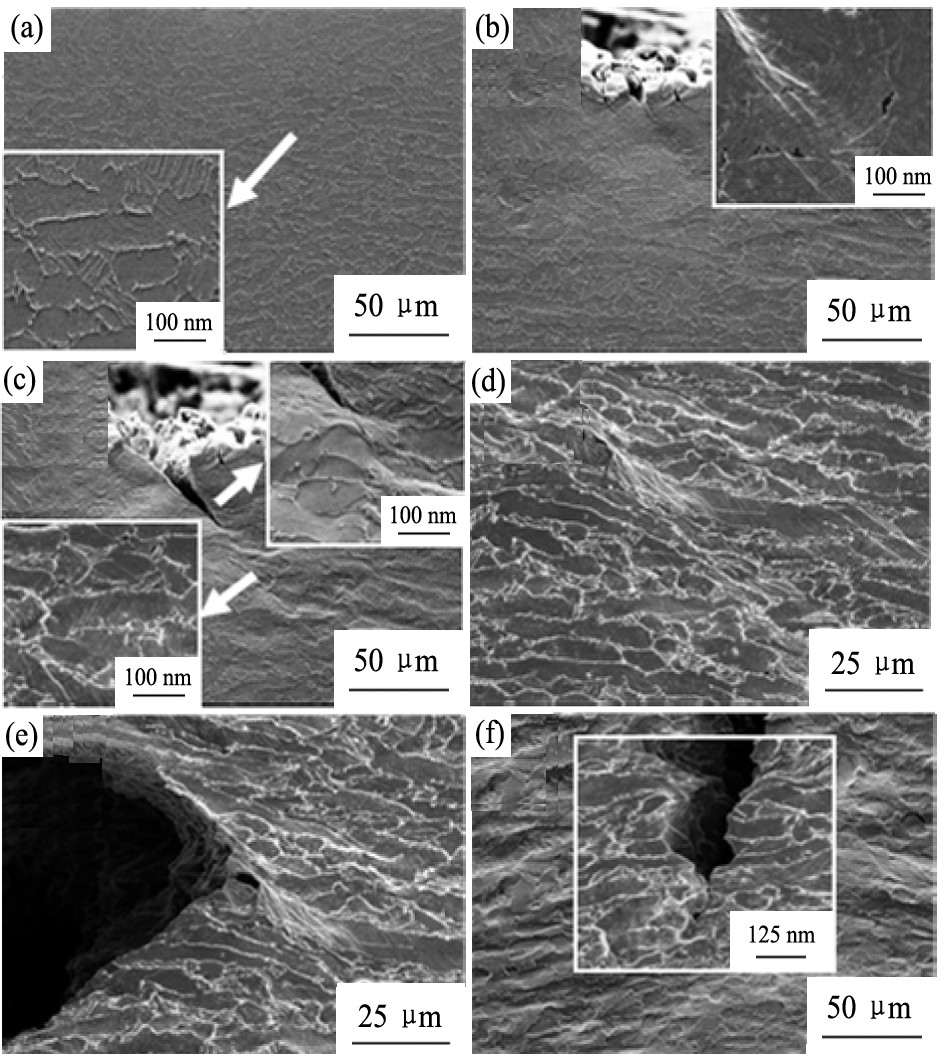

原位拉伸过程中, TC4试样组织如图7所示, 图7 (a) 为拉伸之前的试样组织, 由变形α相及片层状的β转变组织构成。

由图7 (b, c) 可以看出, 在拉伸的初始阶段, 首先在预制缺口处出现了裂纹, 并在裂纹萌生处, 出现明显的滑移带, 试样的表面部分随拉应力增加出现浮凸现象, 在晶界处产生了微小的孔洞。 晶粒内部也出现了滑移线 (图7 (c) ) , 但是相邻晶粒内部的滑移线的方向不同, 这是由于相邻晶粒具有不同的滑移系, 拉伸过程中不同滑移系的位错运动相互作用, 在晶粒内部形成了方向互不相同的滑移线。 随着拉伸的继续进行, 各个晶粒内部的滑移线会在裂纹尖端附近的晶界处聚集, 产生较大的应力集中 (图7 (d, e) ) , 从而导致沿晶开裂

图7 TC4钛合金原位拉伸SEM组织形貌

Fig.7 SEM images of in-situ tension of TC4 titanium alloy

(a) ε=0; (b) ε=0.03; (c) ε=0.04; (d) ε=0.05; (e) ε=0.06; (f) ε=0.07

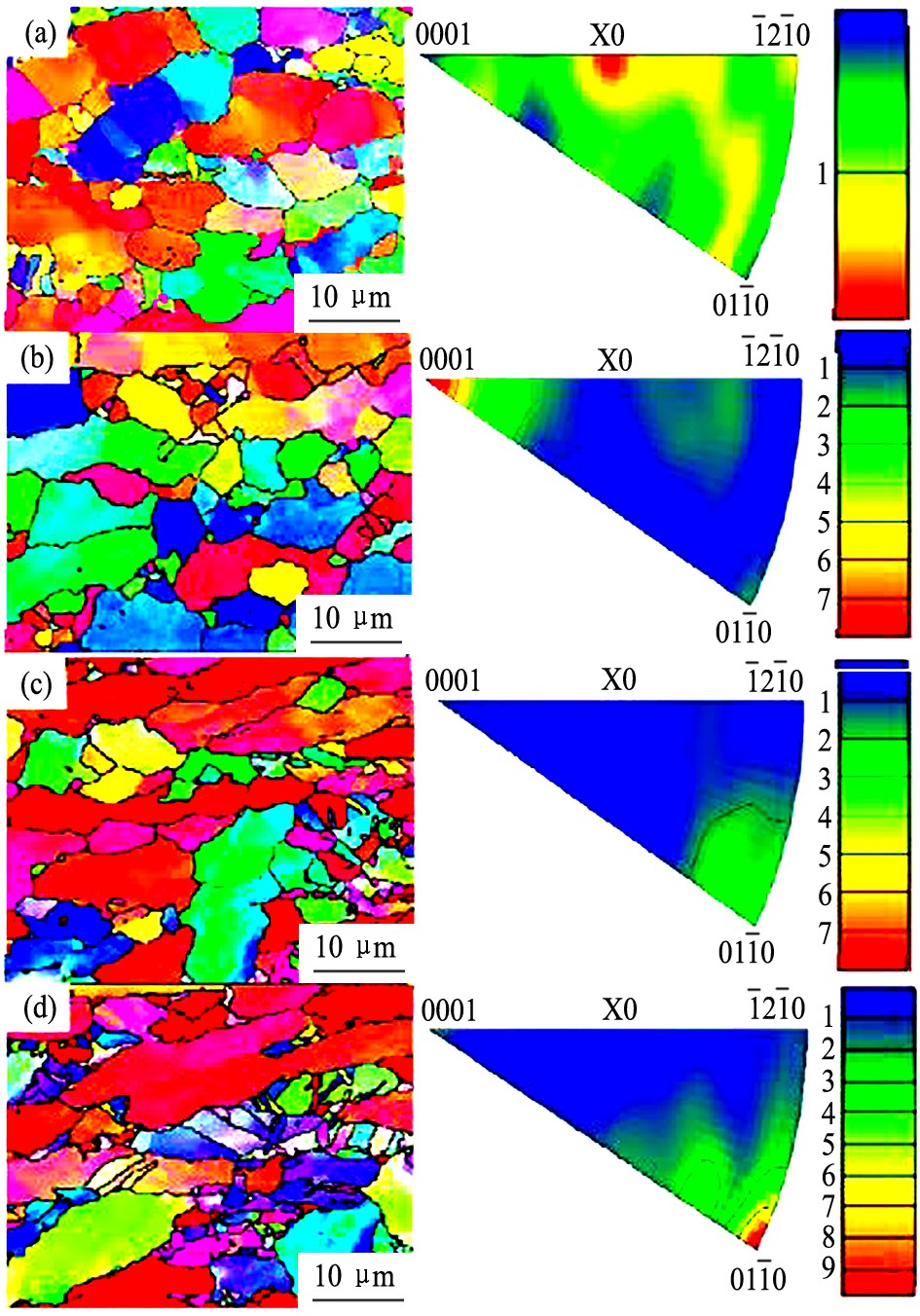

为了分析试样不同区域的EBSD图像, 将试样的表面等分成上中下3个部分, 对这3个部分进行EBSD分析。

图8 (a) 是变形前试样的EBSD图, 图8 (b~d) 是变形后试样的上部、 中部和心部的EBSD图。 由于TC4钛合金中大多是密排六方结构, 滑移系较少, 当晶体的取向相对于外力不利于滑移时, 孪生的出现会使得形变顺利进行

图8 变形后试样不同位置的EBSD图

Fig.8 EBSD images of different positions before and after deformation

(a) Specimen before deformation; (b) Upper part; (c) Middle part; (d) Center part of specimen after deformation

图9为变形前与变形后试样的上部、 中部和心部反极图。 从图9中可以看出, 随着拉伸的进行, 晶粒的取向出现了显著变化。 变形前试样 (图9 (a) ) 内部组织与晶粒取向分布都较为均匀, 晶粒大都呈等轴状, 而且并没有表现出择优取向。 试样变形前期 (图9 (b) ) , 受拉力的影响, 晶粒沿着拉伸方向变得细长, 取向开始向<0001>方向转变, 这说明随着拉伸的进行, 晶粒向着更有利于滑移的方向形成织构; 随着拉伸的继续进行, 裂纹已经产生, 试样的中部和心部除了受到拉力还会受到压应力, 此时的晶粒取向 (图9 (c, (d) ) 又发生了变化, 由之前的<0001>向<010>方向转变, 形成了<010>织构。

3 结 论

1. 当应变速率或变形温度相同时, TC4钛合金热变形最大变形抗力值随着变形温度升高而降低, 随应变速率的增加而升高。

2. 失稳区主要集中在低温、 高应变速率变形区, 随着变形量的增大, TC4钛合金的可加工范围越来越小。 应变为0.15时的最佳工艺参数为变形温度918~928 ℃, 应变速率为0.0100~0.0115 s-1之间的区域; 在应变为0.2时, 变形温度800~815 ℃, 应变速率为0.0100~0.0153 s-1之间的区域是最佳工艺参数。

图9 变形后试样不同位置的试样反极图

Fig.9 Inverse pole figures of samples in different positions before and after deformation

(a) Specimen before deformation; (b) Upper part; (c) Middle part; (d) Center part of specimen after deformation

3.原位拉伸过程中, 裂纹先在晶界处形成孔洞, 然后引发小裂纹的产生, 逐渐汇聚成主裂纹, 使试样断裂; 断裂的方式为穿晶断裂及沿晶界断裂的混合断裂方式。

4.孪生是TC4钛合金主要的变形方式, 孪生的出现可以调节晶粒取向并释放应力集中, 激发进一步的滑移, 使得变形顺利进行。 原位拉伸过程中, 晶粒沿着拉伸方向被拉长, 而且晶粒的取向也出现了显著变化, 由变形前的杂乱无序, 开始向<010>方向转变。

参考文献

[21] Ziegler H.An Introduction to Thermomechanics [M].North-Holland Publishing Company, 1983.253.