铝合金低压铸造浇注系统的CAD设计

中北大学材料科学与工程学院,中北大学材料科学与工程学院,北方工业集团公司科技部 山西太原030051,山西太原030051,北京100083

摘 要:

基于低压铸造的基础理论, 确定出了低压铸造浇注工艺参数, 并根据低压铸造工艺设计流程, 以Windows 2000和AutoCAD作为支撑软件和系统平台, 采用Visual C++等软件作为开发工具, 成功开发了低压铸造加压规范的程序, 并绘制了加压工艺规范曲线;同时, 在低压铸造工艺设计中进行了浇注系统模块的开发。此系统可以方便、快速地计算各工艺参数, 完成加压工艺规范及浇注系统模块的开发, 生成友好的人机交互式界面。通过实例验证, 证明了该系统的实用性和正确性。

关键词:

低压铸造;计算机辅助设计 (CAD) ;加压规范;浇注系统;

中图分类号: TG249.2

收稿日期:2006-06-20

Computer Aided Design of Gating System for Low-Pressure Casting of Aluminum Alloy

Abstract:

According to the theory of low-pressure casting, the technical parameters of the gating system were ascertained.Based on technical flow the low-pressure casting, the procedure and characteristics of the curve of regulation of pressure were successfully exploited, and the module of the gating system of the low-pressure casting is completed by using Windows 2000 and AutoCAD software as platform and support and Visual (C++) as tool.It can be utilized to calculate the cast parameters, to standardize the regulation of pressure, and to develop the gating system module conveniently and rapidly.The practicability and validity of the system is proved by experiments.

Keyword:

low-pressure casting;computer aided design (CAD) ;regulation of pressure;gating system;

Received: 2006-06-20

低压铸造是介于压力铸造和重力铸造之间的一种特种铸造方法, 最早由英国人Lake E F于1910年提出并申请专利

随着我国工业水平的迅速发展, 铝合金的应用越来越广泛, 且对其铸件的质量和性能也要求越来越高, 这使得铝合金低压铸造技术得以快速发展, 并在实际生产中显示了强大的生命力

鉴于以上几点, 作者开发了一套实用的铝合金低压铸造浇注工艺CAD系统, 并成功的将其应用于实际生产中, 且验证了其正确性。

1 理论模型

1.1 加压工艺参数的确定

在低压铸造工艺中, 各工艺参数的确定, 直接影响着铸件的浇注过程和成型过程, 对铸件的内在质量起着决定性的作用, 因此如何正确合理的设计升液和充型压力、 充型速度、 结晶压力、 保压时间等参数, 是提高铸件质量的关键因素。

1.1.1 充型压力、 充型速度的确定

充型压力是合金液进入型腔直到型腔被充满这一阶段作用在金属液上的压力。 当铸件高度确定后, 就可以根据下式

p充

式中: p充为充型压力, kg·cm-2; H为合金液从液面上升到铸件的顶部的总高度, cm; γ为合金液的比重, g·cm-3; μ为充型阻力系数, 一般取1.2~1.5 (其值与型内反压、 铸件的平均壁厚、 充型速度等有关) 。

充型速度v充是指充型过程中, 金属液面在型腔中的平均上升速度。 v充数值选择的恰当与否对铸件的质量有直接的影响。 充型速度反映了充型过程中金属液的上升情况, 如果充型速度太快, 型腔中的气体来不及排出, 则会使铸件产生气孔、 轮廓不清晰等缺陷, 如果充型速度太慢, 则会使金属液温度下降而使粘度增大, 铸件产生冷隔或浇不足等铸造缺陷, 所以充型速度和充型压力的合理准确控制是控制铸件质量的关键环节

本次程序设计选用H.M卡尔金公式

式中: ν充min为金属液在铸型中的平均上升速度 (沿铸件高度) , cm·s-1; h为铸件高度, cm; δ为铸件壁厚, cm; t浇为合金的浇注温度, ℃。

充型时间: t充= (H-h) /ν充min, s

h为坩埚中金属液面到升液管顶部的距离, cm

1.1.2 结壳时间的确定

对于有一定壁厚的铸件, 采用干砂型或金属型干砂型进行低压铸造时, 充型结束后, 必须有一段压力保持不变的结壳时间, 一般为15~30 s。

1.1.3 增压压力、 增压时间的确定

液态金属在一定的压力下进行结晶, 是低压铸造的特点之一。 在低压铸造的加压规范中一般都会有增压阶段, 即充型 (结壳) 结束后, 在充型压力的基础上, 再使压力增加一定数值。 增压压力可以使金属液在一定压力下对铸件进行补缩凝固, 防止铸件出现缩孔、 缩松等铸造缺陷, 可以使铸件不同壁厚处的力学性能比较接近, 并有效阻止合金中气体的析出, 从而提高铸件致密度

本程序增压压力采用下面的公式计算

p增压=k1p充 (3)

式中: p充为充型压力; k1为增压系数

对于金属型及金属芯的铸型, k1=1.5~2.0; 金属型砂芯及干砂型, k1=1.3~1.5。 对于湿砂型, 一般不增压, 或稍许增加一点也可 (如在p充基础上, 增加2.7 kPa) 。 薄壁干砂型或金属型干砂芯, 增压压力可取0.05~0.08 MPa。 金属型 (芯) , 增压压力一般为0.05~0.1 MPa, 对于特殊要求的铸件可增至0.2~0.3 MPa

增压时间的确定, 对于厚壁且有较高结晶压力的铸件, 增压速度一般控制在175~350 kg·m-2·s-1, 对于凝固速度快 (薄壁) 有较高结晶压力的铸件, 增压速度一般控制在350~500 kg·m-2·s-1。

故: t增压= (p增压-p充) /vp增压速度 (4)

1.1.4 保压时间的确定

保压时间就是当金属液面上的压力, 升至凝固压力后, 保持至铸件完全凝固所需要的时间。 保压时间的精确控制是保证获得优质铸件的重要工艺因素, 保压时间过长, 浇口残留部分增多, 不仅降低金属利用率, 而且造成铸件取出困难, 增加清理铸型和升液管的工作量; 若保压时间过短, 铸件中尚未凝固的金属液会回流至坩埚, 使铸件“中空”报废, 通常情况下以铸件内浇口处无缩孔或浇口残留40 mm左右所需的保压时间为宜。

铸件的保压时间需根据铸件的壁厚、 结构、 合金材料、 浇注温度、 模具冷却条件等多方面因素来考虑。 本程序保压时间采用下面的公式计算

式中: k为合金的比热系数; 铝合金的比热系数为1.1; t熔为合金的熔化温度 (℃) ; t模为浇注时的模具平均温度 (℃) ; b为铸型的蓄热系数。

式中λ模为铸型的导热系数, J· (m·s·℃) -1; C模为铸型的热容, J· (m·s1/2·℃) -1; γ模为铸型材料的比重, kg·m-3; L为金属的结晶潜热, J·kg-1; T浇为浇注温度, ℃; C为金属液的热容量, J· (kg·℃) -1; γ为金属凝固后的比重, kg·m-3。

1.2 浇注系统尺寸的确定

浇注系统是引导金属进入铸型的一系列通道, 浇注系统的基本组元主要有: 直浇道、 横浇道和内浇道等。 对于低压铸造而言, 金属液是在一定的加压过程中进入型腔的, 设计浇注系统主要考虑的因素是内浇口补缩、 顺序凝固、 结构简单、 易于与铸型分离等因素

1.2.1 内浇道截面积的确定

根据低压铸造的特点将内浇口看作冒口, 按冒口设计的三次方程法确定内浇口尺寸, 推导机制和计算方程式如下:

推导机制: 冒口凝固的时间应大于或等于铸件受补缩部位的凝固时间。

计算方程式

d3-k1d2-k2=0 (7)

式中d为冒口直径; k1, k2为参数系数。

式 (7) 为冒口方程的通式, 适用于各类冒口, 只是不同形式的冒口有不同的k1, k2值。 在采用三次方程计算冒口的方法来确定内浇道截面积后, 再用公式核对内浇道尺寸, 试模后, 根据实践进行修正

Ag=W/ρνt (8)

式中Ag为内浇道截面积, cm2; W为铸件重量, g; ρ为合金密度, g·cm-3; ν为内浇道出口处的线速度, cm·s-1。 当取ν≤150 cm·s-1时, 可实现平稳充型。 t为充型时间 (s) , 按合金在型内上升线速度计算。 即: t=h/ν升 (h型腔高度cm) , ν升=1.6 cm·s-1, 复杂薄壁件取上限。

由于圆形内浇口的比表面最小, 所以选取圆形作为内浇口理想的截面形状, 内浇口断面尺寸确定以后, 再选择横浇道的断面面积。

1.2.2 横浇道及直浇道截面积的确定

对于易氧化的金属, 应采用开放式的浇注系统即∑Ag>∑Aru>∑A升液管出口。 但对单个内浇道、 横浇道及升液管出口的面积来说, 应保证A升液管出口>Aru>Ag, 具体数值可以为 (2~2.3) ∶ (1.5~1.7) ∶1。 对于不易氧化的金属, 应采用封闭式浇注系统, 即∑Ag<∑Aru<∑A升液管出口 (对于低压铸造升液管可近似看成直浇道, Aru为横浇道)

1.2.3 升液管出口面积的确定

为实现金属液充型时的“层流”状态, 除了合理控制液面上所加的压力等因素外, 合理选取升液管出口处截面积的大小也是个重要因素, 可以用公式

式中F为升液管出口面积, cm2; G为铸件所需金属液重量, kg; Z为铸件的充型时间, s; μ为金属液在该温度时的流动阻力系数, 铝合金700 ℃时的阻力系数为0.3~0.4; γ为金属液在该温度时的比重, g·cm-3; g为重力加速度, 980 cm·s-2; H为金属液所需上升的高度, cm。

为避免金属液在充型过程中发生涡流冲刷而混杂气体, 金属液的线速度应不超过1.5~1.6 m·s-1, 否则就会产生紊流。 控制升液管的出口面积, 实际上是控制金属液通过升液管出口后的充型速度。 可用下式来核算:

式中ω为金属液流在型腔中线速度, cm·s-1; ν为通过升液管出口的金属液体积, cm3; F为升液管出口处截面积, cm2; Z为金属液的充型时间, s。

因此, 增大升液管出口面积能有效地限制金属液在型腔里的线速度, 从而保证低压铸造实现平稳充型的优点, 但在实际生产中, 升液管的出口面积除了要考虑上述因素外, 还需根据铸件的特点来决定。

2 程序实现及实例应用

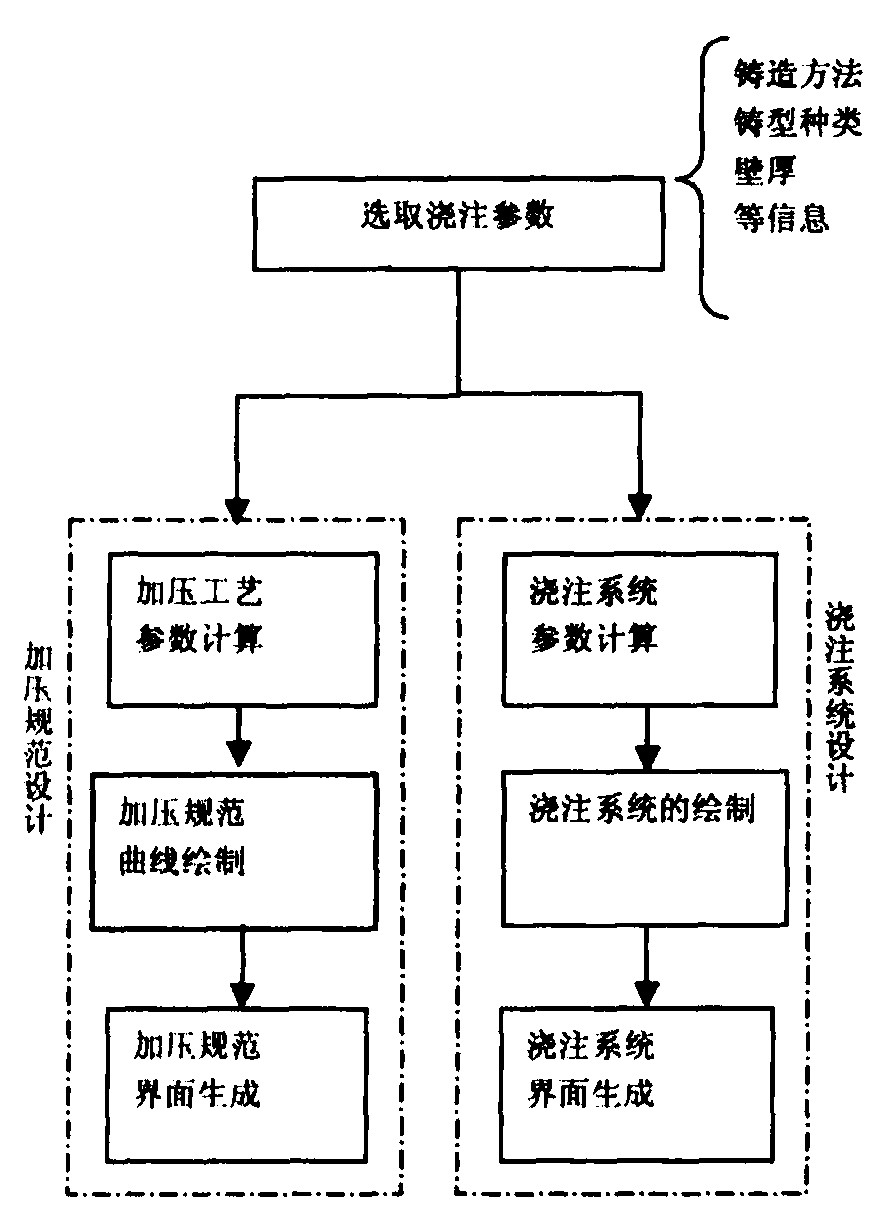

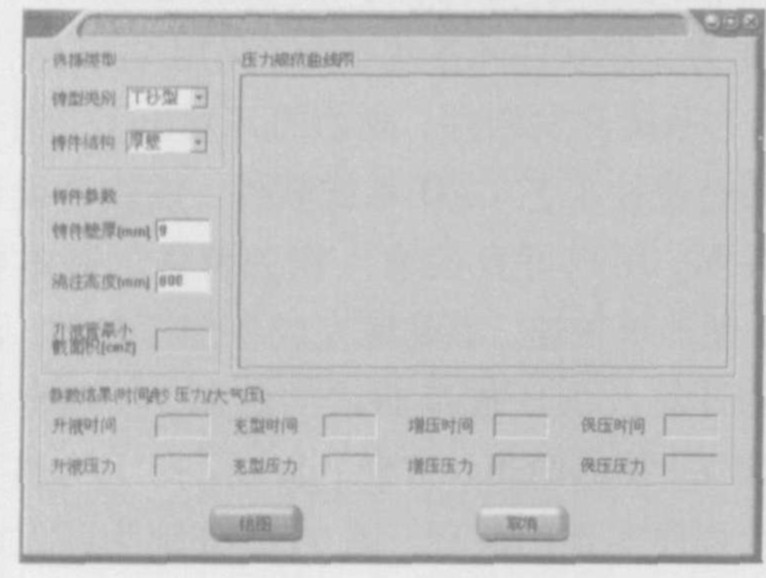

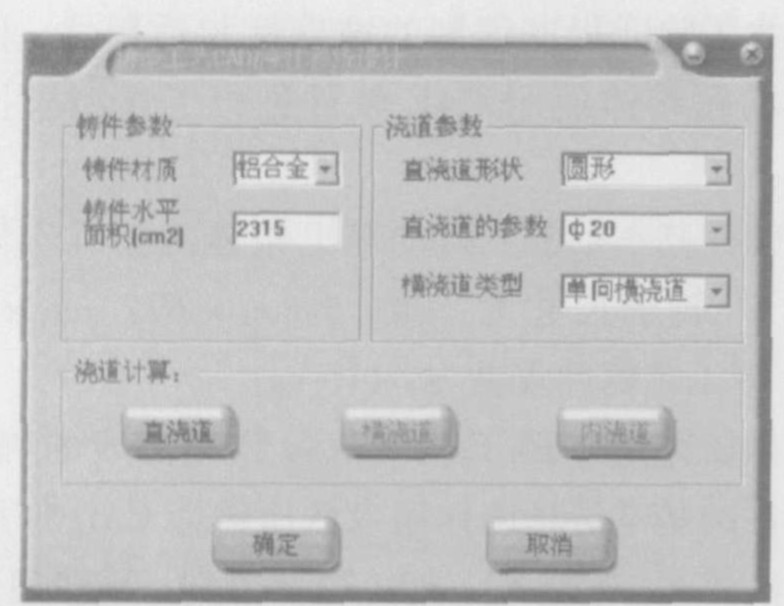

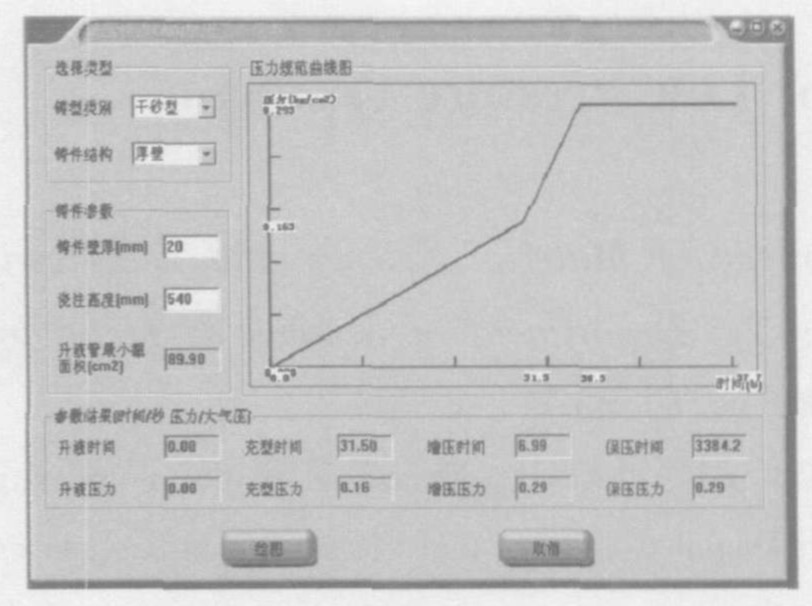

通过对浇注过程中加压工艺参数及浇注系统尺寸参数的确定, 我们以Windows 2000和AutoCAD作为支撑软件和系统平台, 采用Visual C++6.0作为系统开发软件, 成功的开发出了, 铝合金低压铸造浇注工艺CAD系统软件。 该软件设计生成的界面, 用户可直接输入相关铸件的基本数据信息, 便能够快速、 准确地完成各加压参数, 浇道尺寸的计算及加压规范曲线的绘制。 实现良好的人机交互, 操作简单、 方便、 直观。 图1为整个浇注系统程序实现的流程。 图2, 3分别为开发的软件生成的加压规范设计界面和浇注系统的计算界面。

为了验证程序编制的准确性与适用性, 作者对传动箱箱体使用CAE软件进行了充型模拟计算。

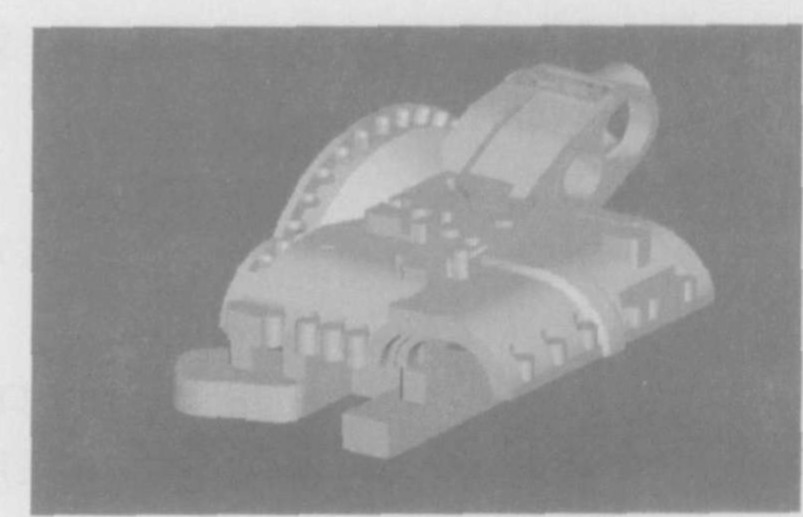

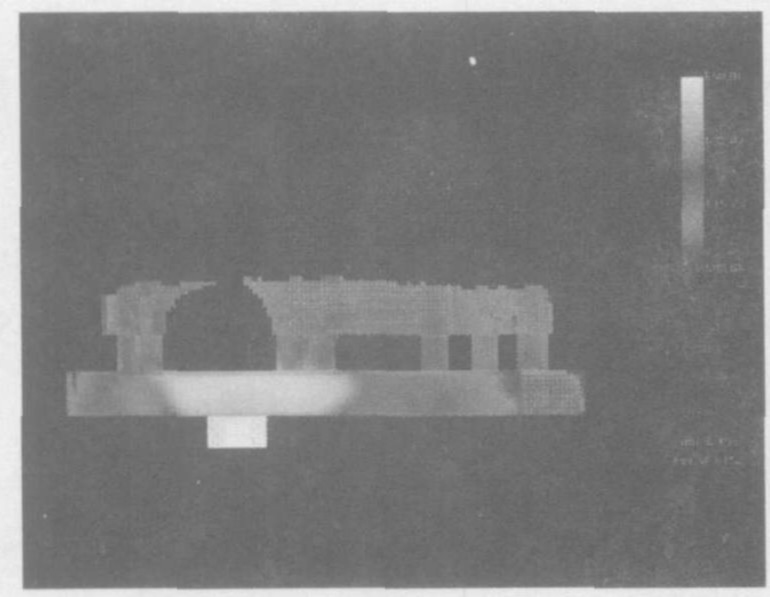

铸件基本信息: 传动箱上箱体的三维实体如图4, 外轮廓尺寸为: 983.5 mm×677 mm×540 mm, 带工艺铸件重量为: 116 kg。

低压铸造加压工艺规范参数和曲线的确定: 将铸件的基本信息选择输入低压铸造CAD加压工艺规范界面 (见图5) , 如: 铸型类别: 干砂型; 铸件结构: 厚壁; 铸件壁厚: 20 mm; 浇注高度: 540 mm。

图1 程序设计流程图

Fig.1 Flow chart of designing procedure

图2 加压规范设计界面

Fig.2 Design of regulation of pressure

图3 浇注系统界面

Fig.3 Interface of gating system

图4 上箱体三维实体

Fig.4 Three-dimensional entity of up case

可得到如下参数计算结果: 充型压力: 1.6×104 Pa; 充型时间: 31.5 t; 增压压力: 2.9×104 Pa; 增压时间: 6.99 t; 保压压力: 2.9×104 Pa; 保压时间: 3384.2 t; 升液管最小截面积:F=89.9 cm2

浇注系统尺寸的计算结果: 整个浇注系统为开放式, 其截面比例为: F直∶∑F横∶∑Ag=1∶1.4∶1.9

内浇道面积:

Ag≥W/ρνt=116000/2.4×150×31.5=10.23 cm2

经校正后取∑Ag=170.81 cm2,

Ag=170.81/6=28.5 cm2

直浇道面积: 据公式

横浇道面积:∑F横=89.9×1.4=125.86 cm2

F横=125.86/2=62.93 cm2

通过该软件可快速、 准确地计算出该传动箱的各工艺参数, 同时, 绘制出该传动箱的加压工艺规范曲线, 生成友好的人机交互式界面。 见图5。

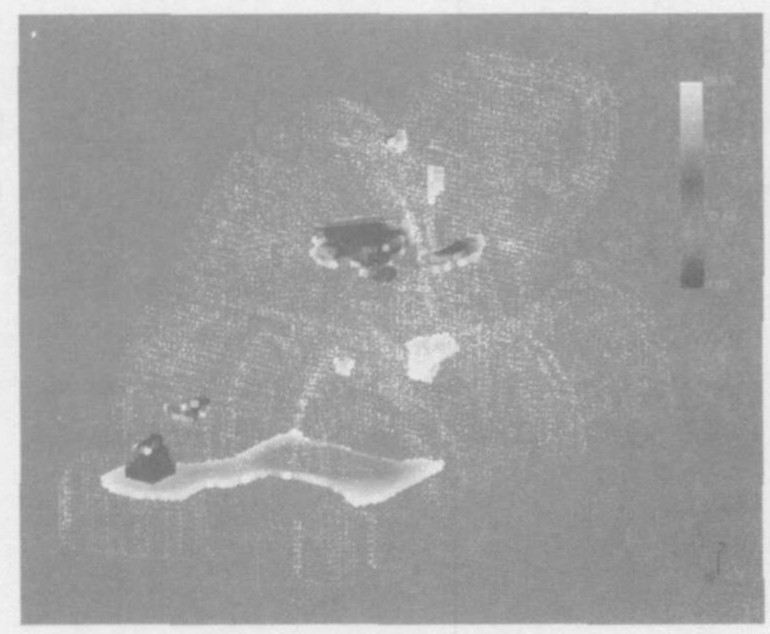

为了进一步验证该传动箱上箱体狡算的浇注系统尺寸, 及加压工艺参数等设计的正确性, 通过CAE软件对该传动箱上箱体进行了流场模拟, 及缩孔、 缩松预测。 图6传动箱上箱体流动场计算结果。 图7, 8分别溪传动箱上箱体缩孔, 缩松模拟。

从模拟结果我们可分析得出: 采用该浇注系统工艺及所确定的加压工艺参数曲线, 能够完成低压铸造的工艺设计, 所设计出的铸造工艺能够达到使铸件充型流态平稳, 不容易形成涡流卷进气体, 减少气孔、 夹杂等缺陷的产生机会。 从而验证了此系统的正确性。 此设计已应用于某厂实际的上箱体铸造生产之中, 得到了较好的验证。

图5 上箱体的加压工艺曲线图

Fig.5 Design of regulation of pressure

图6 上箱体流动场计算结果

Fig.6 Calculating result of flow field

图7 上箱体缩松预测

Fig.7 Prediction of shrinkage porosity

图8 上箱体缩孔预测

Fig.8 Prediction of shrinkage cavity

3 结 论

1. 完成了低压铸造加压工艺参数的确定, 开发了低压铸造加压工艺规范系统, 通过此系统可以准确、 快速地绘制出所需铸件的加压工艺规范曲线。

2. 设计了低压铸造浇注系统, 通过该软件可快速计算出浇注系统的尺寸并生成人机交互式界面。

3 通过实际铸件的模拟, 证明所开发的铝合金低压铸造浇注CAD系统, 能够完成铸件的浇注工艺设计, 达到充型流态平稳, 减少气孔、 夹杂、 缩松等缺陷的目的, 证明了该系统的正确性和实用性。

参考文献

[1] Dwain M M.Aglobal reviewof magnesium parts in automobiles[J].Light Metal Age, 1996, (10) :62.

[2] 潘增源编.低压铸造[M].北京:机械工业出版社, 1974.16.

[3] 罗庚生, 张志忠, 吕有纲编著.低压铸造[M].北京:国防工业出版社, 1989.53.

[4] 梁敏洁.铝合金低压铸造工艺CAD技术研究[D].华北工学院, 2004.

[5] 刘烨, 刘瑞祥.通用铸造工艺CAD的研究与开发[J].中国铸造装备与技术, 2001, (4) :14.

[6] 沈丙振, 金平, 王云爱.铸造工艺CAD的开发及应用研究[J].热加工工艺, 2002, (2) :51.

[7] 邬京利, 季代杰, 姜俊英.低压铸造工艺参数的选择[J].中国铸造装备与技术, 2002, (5) :29.

[8] 董秀琦主编.低压及差压铸造理论与实践[M].北京:兵器工业出版社, 1995.213.

[1] Dwain M M.Aglobal reviewof magnesium parts in automobiles[J].Light Metal Age, 1996, (10) :62.

[2] 潘增源编.低压铸造[M].北京:机械工业出版社, 1974.16.

[3] 罗庚生, 张志忠, 吕有纲编著.低压铸造[M].北京:国防工业出版社, 1989.53.

[4] 梁敏洁.铝合金低压铸造工艺CAD技术研究[D].华北工学院, 2004.

[5] 刘烨, 刘瑞祥.通用铸造工艺CAD的研究与开发[J].中国铸造装备与技术, 2001, (4) :14.

[6] 沈丙振, 金平, 王云爱.铸造工艺CAD的开发及应用研究[J].热加工工艺, 2002, (2) :51.

[7] 邬京利, 季代杰, 姜俊英.低压铸造工艺参数的选择[J].中国铸造装备与技术, 2002, (5) :29.

[8] 董秀琦主编.低压及差压铸造理论与实践[M].北京:兵器工业出版社, 1995.213.