DOI: 10.11817/j.issn.1672-7207.2016.05.012

混合动力挖掘机回转制动能量回收系统建模与试验研究

刘昌盛1,何清华1, 2,龚俊1,赵喻明1,李赛白2

(1. 中南大学 高性能复杂制造国家重点实验室,湖南 长沙,410083;

2. 山河智能装备股份有限公司 技术中心,湖南 长沙,410100)

摘 要:

掘机回转阶段的制动能量,对挖掘机典型作业工况及能耗进行分析,设计一种以液压马达+电机为回收方式、超级电容为储能元件的回转制动能量回收方案。构建回转制动能量回收系统中发动机、电机、回收马达、超级电容等关键元件数学模型,在对回转运动状态确认与能量回收模式切换、回收电机力矩输出控制和超级电容SOC判断的基础上,建立能量回收系统的仿真模型,以挖掘机实际载荷谱为输入对系统能量回收效果进行仿真分析。搭建挖掘机回转制动能量回收系统试验平台,对该试验系统的能量回收效果和回转驱动性能进行试验研究。研究结果表明:该能量回收方案可行,在不影响挖掘机回转驱动性能的同时,平台回转制动能量回收效率可达到40%以上。

关键词:

中图分类号:TH39 文献标志码:A 文章编号:1672-7207(2016)05-1533-10

Modeling and experimental research on rotary braking energy recovery system of hybrid excavator

LIU Changsheng1, HE Qinghua1, 2, GONG Jun1, ZHAO Yuming1, LI Saibai2

(1. State Key Laboratory of High Performance Complicated, Central South University, Changsha 410083, China;

2. R&D Center, Sunward Intelligent Equipment Co. Ltd, Changsha 410100, China)

Abstract: In order to recover the braking energy from the hydraulic excavator during rotary phase, the typical working condition and energy losses were analyzed, and a rotary braking energy recovery program for hybrid excavator was proposed based on hydraulic motor and electric motor as recovery method and capacitor as energy storage element. The mathematical model of key components such as engine, electric motor, hydraulic motor and capacitor was established. For the rotary braking energy recovery system, the simulation model was established based on rotary motion state recognition and energy recovery mode switching, electric motor torque output control and capacitor SOC judgment, and the effect of energy recovery system was analyzed by simulation based on the actual load spectrum of hydraulic excavator as input signal. At last the recovery effect and rotary drive performance was studied by building test platform of rotary braking energy recovery system. The results show that not only the recovery program is feasible, but the rotary braking energy recovery efficiency can reach above 40% without affecting rotary driving performance of the excavator.

Key words: hybrid excavator; rotary braking; energy recovery; simulation analysis; test platform

近年来,混合动力挖掘机的研究已成为工程机械行业内节能技术研究的焦点。自2004年日本小松公司研制出世界上第一台混合动力挖掘机后,国内外许多挖掘机制造企业如神钢、日立建机以及山河智能等也纷纷开发了混合动力挖掘机样机[1-3]。混合动力技术在挖掘机上的成功应用,为挖掘机的能量回收节能技术研究提供了新的思路。国内外混合动力挖掘机大多采用并联式驱动系统,以平衡发动机波动负载和执行机构能量回收为主要方向[4-5]。目前混合动力挖掘机能量回收主要集中在动臂下降势能[6-7],对平台回转制动能量回收研究不多,概括起来比较典型的研究方案有2种:一种是变频电机替代液压马达直接驱动平台,回转制动能量通过电机转化为电能储存在电储能元件[8-10],系统将回转驱动和能量回收功能集成在一起,虽然能量传递效率得以提高但却降低了系统的可靠性。另一种是基于液压蓄能器的回转制动能量回收方案[11-12],但在蓄能器释放压力油到主泵出口辅助驱动负载时,若蓄能器压力低于负载压力,压力油将不能释放,所回收的能量得不到再利用的同时影响下一阶段的能量回收。而且蓄能器释放压力油时间短,使得执行机构速度不可控,若通过调节调速阀的开口面积实现执行机构正常工作,系统存在一定的节流损失,能量回收再利用效率不高。本文作者提出一种混合动力挖掘机上车平台回转制动能量回收方案,在对回转运动状态确认与能量回收模式切换、回收电机力矩输出控制和超级电容SOC判断的基础上,建立能量回收系统的仿真模型并进行仿真分析。搭建挖掘机回转制动能量回收系统试验平台,对系统的能量回收效果和回转驱动性能进行验证。

1 回转制动能量回收系统结构与原理

1.1 挖掘机工况分析

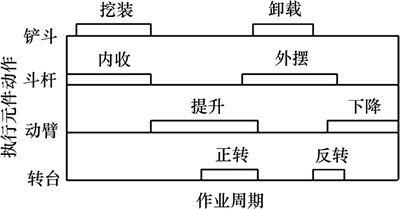

液压挖掘机的典型作业模式主要为挖掘土方作业,节能潜力分析则以挖掘作业工况为依据。以山河智能公司7 t级液压挖掘机为研究对象,在分析其实地测试数据的基础上,可得到液压挖掘机在典型作业工况循环下的功率。图1所示为挖掘机的典型作业循环。在单个挖掘作业周期内,液压挖掘机先后完成挖掘、满载举升回转、卸载和空载返回4个阶段。

1.2 挖掘机能耗分析

液压挖掘机在挖掘作业工况下,发动机动力通过液压泵主要用于驱动工作装置(动臂、斗杆、铲斗)进行挖掘土方,以及驱动上车平台回转。此工况下挖掘机为定点挖掘,无行走动作,执行元件行走马达不产生功率消耗。

图1 液压挖掘机的典型作业循环

Fig. 1 Typical work cycle of hydraulic excavator

液压挖掘机挖掘作业工况的需求功率和能量为:

![]() (1)

(1)

![]() (2)

(2)

式中:![]() ,

,![]() 和

和![]() 分别为动臂、斗杆和铲斗油缸驱动功率;

分别为动臂、斗杆和铲斗油缸驱动功率;![]() 为回转马达驱动功率;

为回转马达驱动功率;![]() 为整机附件功率。

为整机附件功率。

液压各执行元件在挖掘作业工况下的驱动功率和能量分别为:

![]() (3)

(3)

![]() (4)

(4)

式中:![]() 为各执行元件进出口压力;

为各执行元件进出口压力;![]() 为各执行元件进出口流量。

为各执行元件进出口流量。

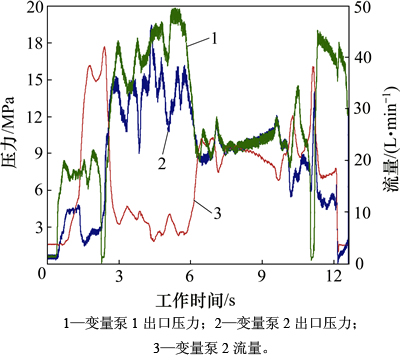

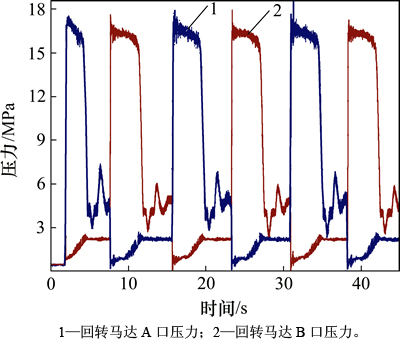

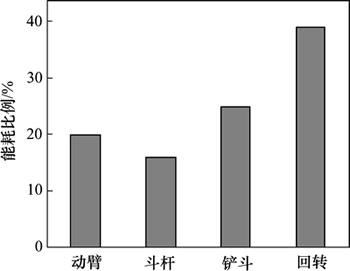

图2所示为挖掘机在挖掘作业工况下实际测得的一个周期内变量泵组出口压力和流量变化曲线,图3所示为回转马达在上车平台连续交替顺逆时针回转90°的出口压力曲线。为了便于分析和比较,选取液压泵的总输出能量为基准值,根据以上可计算得到各单元能量损耗的相对值。以山河智能7 t级液压挖掘机的性能参数和实测试验数据为基础,计算得到挖掘机在典型挖掘作业循环中各液压执行元件的能量损耗比,如图4所示。

由图4可知:回转动作能耗在液压挖掘机典型挖掘作业循环总能耗中所占比例较大,达到了38%,因此可将回转系统作为液压挖掘机节能的主要研究对象。另一方面,发动机在实际工作中工作点变化范围大波动剧烈,远离最佳高效工作区域,造成工作效率低下,能量利用率不高,所以通过回转制动能量回收再利用研究实现发动机与负载的功率匹配对挖掘机节能具有重要意义。

图2 变量泵组出口压力和流量曲线

Fig. 2 Outlet pressure and flow curve of variable pumps

图3 回转马达出口压力曲线

Fig. 3 Outlet pressure curve of rotary motor

图4 挖掘机典型作业循环各执行元件能耗比

Fig. 4 Energy ratio of excavator actuators in typical work cycle

1.3 回转制动能量回收方案

根据前文分析,频繁的上车平台回转在挖掘机挖掘作业过程中存在着大量的可回收能量,这些能量在原液压系统中都转化为热能浪费在平衡阀阀口。

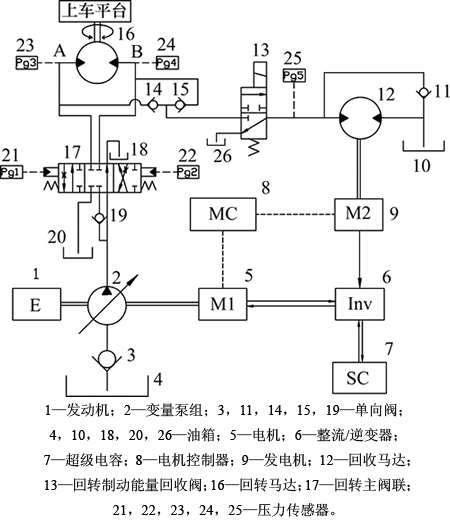

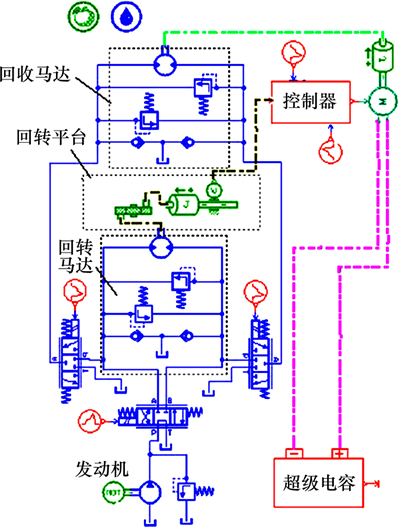

本文在挖掘机原液压动力系统的基础,引入由液压回收马达、电机、电机控制器、超级电容构成的能量回收系统。采用液压回收马达+发电机+电储能元件的能量回收方式,选用永磁同步电机作为电动/发电机,超级电容作为储能元件。设计得到混合动力挖掘机回转制动能量回收系统结构方案如图5所示。

图5 回转制动能量回收系统原理图

Fig. 5 Principle of rotary braking energy recovery system

1.4 回转制动能量回收系统工作原理分析

当操作者操作回转动作手柄使上车平台顺时针转动时,主阀17左移,变量泵组2输出的液压油经过阀17左位进入回转马达16的B口,此时上车平台处于加速阶段,回转制动能量回收阀13处于下位,回收系统不起作用,回转液压回路与传统挖掘机相同;当操作者操作回转动作手柄回中位时,阀17处于中位,上车平台处于制动减速阶段,控制器通过采集手柄先导压力传感器的压力作出判断,使回转制动能量回收阀13处于上位,而上车回转平台由于运动惯性沿原运转方向继续旋转,回转马达16此时工作在泵模式,其排出的压力油一小部分经马达内的溢流阀溢流,另外的主要部分经阀13在回收马达12入口处产生压力,推动回收马达12和与其联轴的发电机9运转,发电机9工作所产生的发电量通过整流/逆变器6进入超级电容7中,控制器通过检测传感器Pg5信号以及电机反馈转速信号综合判断并给电机控制器发送制动扭矩命令,以调节发电机-马达转速而控制系统背压,实现回转马达16出口的压力调节,从而达到回转马达减速制动的目的,在完成液压挖掘机上车平台减速制动至指定位置的同时,实现了平台回转制动动能的能量回收。

2 回转制动能量回收系统建模

挖掘机回转制动能量回收系统主要是对发动机、发电机、回转马达、回收马达、超级电容等进行建模。为提高模型精度,在对各元件数学建模基础上,采用理论公式和经验公式相结合的方式来描述其性能参数。

2.1 发动机模型

由发动机万有特性曲线及台架试验所得特性曲线建立均值模型,根据输出转矩和转速查询能量消耗曲线得到当前能耗率。发动机动态输出转矩为

![]() (5)

(5)

式中:Te,Me,Je,Ce和ωe分别为发动机主轴输出转矩、发动机输出转矩、发动机等效转动惯量、黏性阻尼系数和发动机角速度。

2.2 回转马达和回收马达模型

回转马达的力矩平衡方程:

![]() (6)

(6)

回收马达的力矩平衡方程:

![]() (7)

(7)

式中:p1为回转马达制动口的压力,MPa;V1和V2分别为回转、回收马达的排量,L/r;J1为上车平台等效到回转马达上的转动惯量;J2为回收马达-电机等效到回收马达上的转动惯量,kg·m2;![]() 和

和![]() 分别为回转、回收马达的角速度,rad/s;bm1和bm2分别为回转、回收马达的黏性阻尼系数,N·s/m;Tf1为上车平台等效到回转马达上的摩擦力矩;Tf2为回收马达-电机等效到回收马达上的摩擦力矩;TN为电机的输出转矩,N·m。

分别为回转、回收马达的角速度,rad/s;bm1和bm2分别为回转、回收马达的黏性阻尼系数,N·s/m;Tf1为上车平台等效到回转马达上的摩擦力矩;Tf2为回收马达-电机等效到回收马达上的摩擦力矩;TN为电机的输出转矩,N·m。

2.3 电机模型

发电机是能量回收系统将经回收马达传递而来的上车平台制动能转化为电能的元件,这里选用永磁同步电机。电机效率与输入转矩T、转速n的关系可用下式表示:

![]() (8)

(8)

电机力矩平衡方程为

![]() (9)

(9)

式中:Tm和TL分别为电机电磁转矩和负载转矩;J为电机转子及负载惯量;![]() 为电机机械角速度;B为黏滞摩擦因数。

为电机机械角速度;B为黏滞摩擦因数。

2.4 超级电容模型

超级电容的等值模型如图6所示,有如下数学关系[13]:

![]() (10)

(10)

超级电容的端电压为

![]() (11)

(11)

通过超级电容充电至某一确定电压值所需的能量,可得知其储存的能量,即:

![]() (12)

(12)

图6 超级电容等值电路

Fig. 6 Equivalent circuit of super-capacitor

式中:C为超级电容的电容;RL为绝缘材料的漏电阻;Rs为串联电阻;Vc为超级电容电位;Vt为超级电容端电压;I为充放电电流。

3 控制策略

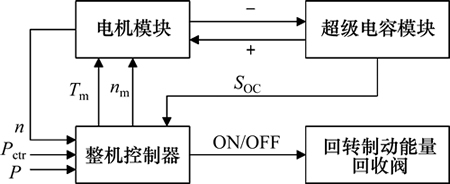

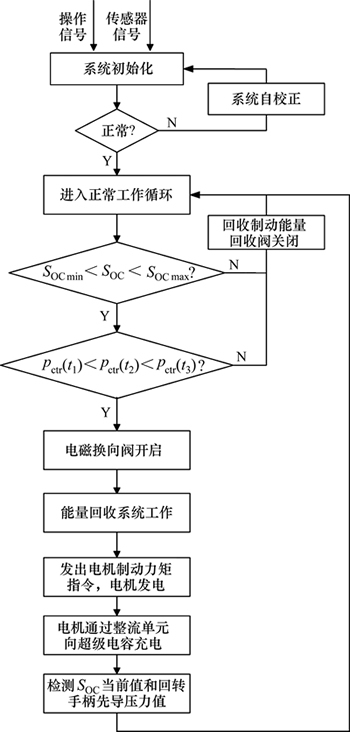

系统控制策略是制动状态判断和能量回收管理的重点,与传统液压挖掘机的回转驱动系统相比,回转制动能量回收系统需考虑:根据超级电容SOC状态判断系统是否将回转制动能量回收系统接入原回转液压系统;采集手柄先导压力传感器信号和回收电机转速判断回转运动状态,进而控制回转制动能量回收阀通断和回收电机转矩控制信号;电机控制器根据转矩控制信号,调节回收电机的输入电流大小和方向使回收电机输出对应转矩。系统控制框图见图7。

图7 回转制动能量回收系统控制策略框图

Fig. 7 Control algorithm diagram of rotary braking energy recovery system

3.1 回转运动状态确认和系统工作模式切换

平台回转动作主要分为加速、匀速及减速制动3个阶段。根据前面描述,本文所设计的回转制动能量回收系统仅在上车平台回转制动时进行能量回收,因此为了不影响整机回转运动性能,需在确认回转运动状态的基础上,通过控制器控制电磁换向阀的通断并使回收马达+电机产生回转制动力矩,并实现回转动能能量回收。而在平台制动结束时,断开能量回收系统与原回转驱动系统的联接。准确快速识别回转运动状态的变化并进行系统工作模式切换是进行能量回收的关键因素。

这里提出一种通过检测回转先导手柄的先导压力变化趋势来判断回转运动状态的方法。根据液压手柄工作特性,操作杆的行程与先导手柄输出压力呈一定的比例关系。采集3个时间点的先导手柄输出压力pctr并进行比较,其中每个采集时间点相隔10 ms。

![]() , t1<t2<t3 (13)

, t1<t2<t3 (13)

当回转先导手柄输出压力pctr在t1,t2和t3时刻压力呈递减趋势并逐渐变为零,则可判断平台回转运动状态由加速或匀速转为回转减速制动状态,能量回收系统通过电磁换向阀联入回转驱动系统进行平台制动动能回收;当pctr在t1,t2和t3时刻压力呈递增趋势至某压力保持不变,则可判断回转运动处于加速或匀速状态,能量回收系统与回转驱动系统断开联接;当pctr在t1,t2和t3时刻压力均为0 Pa,则可判断平台处于静止状态,能量回收系统不起作用。

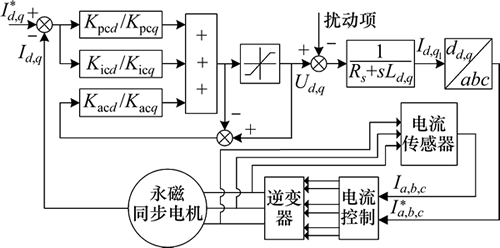

3.2 回收电机力矩输出控制

为了在回转制动能量回收过程中最大化回收制动能并具有可控性,须保证在制动过程中回转马达作为泵工况时出口压力得到有效调节,这可通过控制与回收马达相连的回收电机输出制动转矩来实现。本系统中回收电机的控制模式主要为转矩控制。

回转平台、回转马达、回收马达与回收电机组成的多惯量系统力矩平衡方程见式(6)和(7),由Q1=Q2得

![]() (14)

(14)

式中:Q1为制动过程中回转马达的输出流量,L/min;Q2为制动过程中回收马达的输入流量,L/min。

由式(6),(7)和(14)可得,回收电机所需输出的制动转矩为

![]() (15)

(15)

在能量回收系统控制中,当回转马达制动口压力逐渐增大,则整机控制器在回收电机反馈其当前转速n的基础上,计算并发出相应的制动转矩指令,通过电机控制器来调节回收电机的输入电流大小和方向来输出对应转矩。

根据永磁同步电机的特性,在转子磁链参考坐标系下[14],磁链方程和电压方程如下式所示:

![]() (16)

(16)

式中:![]() 和

和![]() 分别为电机d和q轴磁链分量;

分别为电机d和q轴磁链分量;![]() 为永磁励磁磁链;Ld和Lq分别为d和q轴电感;Id和Iq分别为d和q轴电流分量。

为永磁励磁磁链;Ld和Lq分别为d和q轴电感;Id和Iq分别为d和q轴电流分量。

(17)

(17)

式中:ud和uq分别为电机d和q轴电压分量;Rs为电枢绕组电阻;ωe为电角速度;Ψf为电机永磁体磁链。

为实现电机d和q轴电流的无差控制,采用PI(比例-积分)控制算法,将ωeLqIq和ωeLdId+ωeΨf作为扰动项,则电机d轴和q轴电流控制闭环传递函数如下式所示:

(18)

(18)

式中:Kpcd和Kicd分别为电机d轴电流PI控制的比例系数与积分系数;Kpcq和Kicq分别为电机q轴电流PI控制的比例系数与积分系数。

图8所示为永磁同步电机电流矢量控制框图。

图8 电机电流矢量控制框图

Fig. 8 Control diagram of motor current vector

3.3 超级电容SOC判断

在回转能量回收系统工作前,首先检测当前超级电容SOC是否满足系统正常工作要求。设定超级电容SOC正常工作范围为下限值SOCmin至上限值SOCmax,则

SOCmin<SOC<SOCmax (19)

因本文暂不涉及所回收能量的再利用阶段,所以此处不考虑SOCmin。当SOC小于SOCmax时,系统判断可以进行上车平台制动能量回收;当SOC大于SOCmax时,能量回收系统不工作,仍采用回转动力系统驱动平台回转。

3.4 回转制动能量回收系统控制方法

基于前面的分析,对本文提出的回转制动能量回收系统制定了整体的控制方法,如图9所示,在超级电容SOC处于正常工作范围的基础上,根据回转先导手柄的先导压力变化趋势确认回转制动状态,通过采集回转马达制动口的压力和回收电机转速综合计算并控制电机输出平台制动所需转矩,实现上车平台制动的同时完成回转动能的回收。

图9 回转制动能量回收系统程序流程图

Fig. 9 Flow chart of rotary braking energy recovery system

4 仿真研究

4.1 回转制动能量回收系统仿真建模

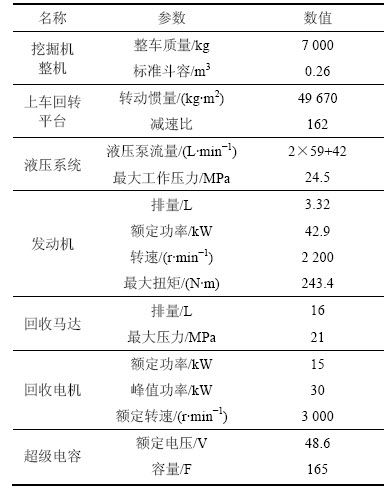

根据回转制动能量回收系统的工作原理,基于前文中系统各元件数学模型,在考虑初始条件和边界条件下,在AMESim环境下建立了回转马达、回收马达、电机、超级电容等子模型,在多体动力学软件Adams中模拟挖掘机上车回转平台机构,通过联合仿真来实时计算平台回转过程中的变负载,得到回转制动能量回收系统整体模型如图10所示。以山河智能7 t级液压挖掘机为混合动力系统平台进行仿真分析,整车和动力系统部件基本参数如表1所示。

图10 回转动能回收系统仿真模型

Fig. 10 Model of rotary braking energy recovery system

表1 整机和动力系统部件基本参数

Table 1 Main parameters of vehicle power system

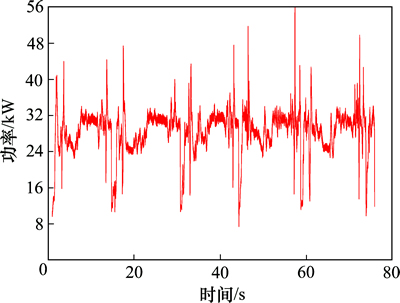

4.2 仿真结果

系统仿真模型以实际载荷谱作为输入,图11所示为挖掘机在进行典型挖掘作业工况下的液压系统功率变化曲线。选取挖掘机1个单工作循环周期,上车平台在铲斗满载和空载下各完成1次回转动作,回转制动能量回收系统仿真结果见表2。

图11 动力系统负载功率曲线

Fig. 11 Power curve of dynamic system

表2 回转制动能量回收系统仿真结果

Table 2 Simulation results of rotary braking energy recovery system

由表2可知:在挖掘机满载举升回转阶段,回转制动能量回收系统所回收能量为3.16 kJ,占挖掘机回转制动可回收能量的44.1%;在挖掘机空载回转复位阶段,系统回收能量2.33 kJ,占可回收能量的48.3%。所以挖掘机在典型挖掘工况下回转制动能量回收率为![]() =(3.56+2.33)/(7.97+4.82)×100%=46.1%,实现了较好的能量回收效率,可回收能量根据液压挖掘机上车平台转动惯量和回转速度理论计算可以得到。在挖掘机工作循环中,满载举升回转阶段所回收的能量较空载回转复位阶段高,是因为铲斗装满土方负载折合到上车平台转动惯量比空载时的大。

=(3.56+2.33)/(7.97+4.82)×100%=46.1%,实现了较好的能量回收效率,可回收能量根据液压挖掘机上车平台转动惯量和回转速度理论计算可以得到。在挖掘机工作循环中,满载举升回转阶段所回收的能量较空载回转复位阶段高,是因为铲斗装满土方负载折合到上车平台转动惯量比空载时的大。

5 试验研究

为了验证本回转制动能量回收系统的回收效果,在试验样机上搭建了能量回收系统测试平台。本试验平台能量回收模块原理与本文方案原理图相同,能量释放辅助部分本试验暂不考虑。利用本试验平台主要进行2个方面的研究工作:能量回收效果研究和回转制动性能研究。采用IFM Electronic公司的工程机械专用控制器CR0200作为下位机来采集传感器数据,并对回转制动能量回收模块进行控制,通过CAN总线向上位机笔记本电脑发送传感器实时数据和系统状态反馈数据,上位机完成系统状态实时显示和测试数据的存储。

5.1 试验方法

根据GB/T 7586—2008“液压挖掘机试验方法”[15],试验样机进行回转90°定点挖掘作业测试,工况为典型挖掘工作循环(动臂下放—挖掘—动臂提升+回转90°—卸土—旋转回位),图12所示为典型挖掘作业工况试验方法。每次工作15 min,共实施3次试验,采集试验数据计算取平均值。测定并记录挖掘作业时间、挖掘斗数、回转次数等。

挖掘作业工作循环试验过程如下。

1) 开始姿态。达到挖掘准备状态时,铲斗齿尖与铲斗铰点呈一直线,斗齿齿尖与地面高度保持在10 cm以内;斗杆在垂直姿态外伸约30°。

2) 复合挖掘。以斗杆铰点为圆心,斗杆从准备状态开始内收,内收角度为-30°,挖掘深度d=1 m。

3) 回转90°、动臂提升。回转至指定位置,动臂提升要保证铲斗斗齿距离地面的卸土高度h=2 m。

4) 铲斗卸土。铲斗卸土时,斗齿齿尖与铲斗铰点、斗杆铰点呈1条直线。

5) 旋转回位。回转复位至挖掘开始准备姿态。

图12 典型挖掘作业工况试验方法

Fig. 12 Test method of typical mining operation

5.2 试验结果分析

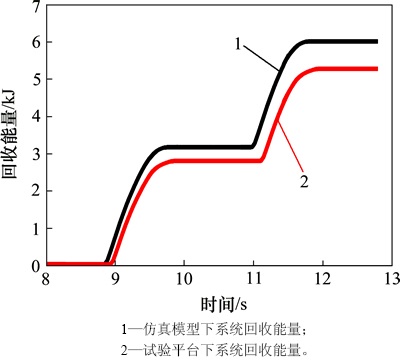

在典型挖掘作业工况下,图13所示为试验样机单工作循环的回转制动能量回收曲线。由图13可以看出:2次回转制动所回收能量经积分运算合计为5.23 kJ,为挖掘机回转制动可回收能量的40.9%,考虑到元器件效率、液压管路沿程损失等导致系统产生的能量损耗,试验中能量回收率与仿真数据基本相当,证

图13 系统回收能量曲线

Fig. 13 Recovery energy curve of system

明了仿真模型的准确性和能量回收方案的有效性。

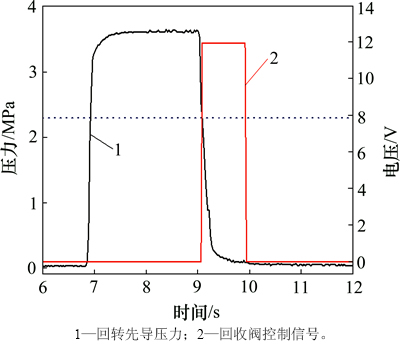

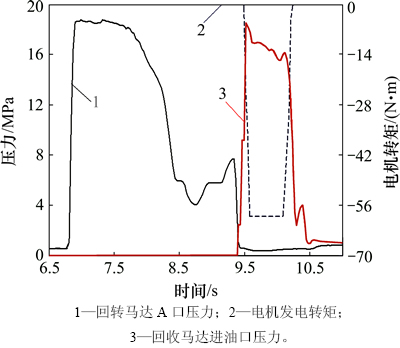

回转先导压力和能量回收阀控制信号曲线如图14所示。在上车平台回转制动过程中,根据前文提出的回转运动状态判断方法,当手柄先导压力从3.5 MPa减小至2.3 MPa时,整机控制器向能量回收阀发出12 V的电压控制通断信号,系统快速准确地识别平台进入回转制动状态。图15所示为回转马达、回收马达压力和电机转矩曲线。当系统确认进入回转制动状态后,能量回收阀打开,能量回收系统接入回转系统,回收马达进油口压力迅速升高至溢流压力,回收电机接收控制器指令输出发电转矩60 N·m,回收马达进油口压力(即回转马达B口压力)下降到控制策略所设定的15 MPa,使回转马达出口压力得到有效调节,在完成能量回收的同时也实现了平台回转制动的可控性。

图14 回转先导压力和能量回收阀控制信号曲线

Fig. 14 Rotation pilot pressure curve and control signal of energy recovery valve

图15 回转马达、回收马达压力和电机转矩曲线

Fig. 15 Pressure curve of rotary motor and recovery motor, and torque curve of electric motor

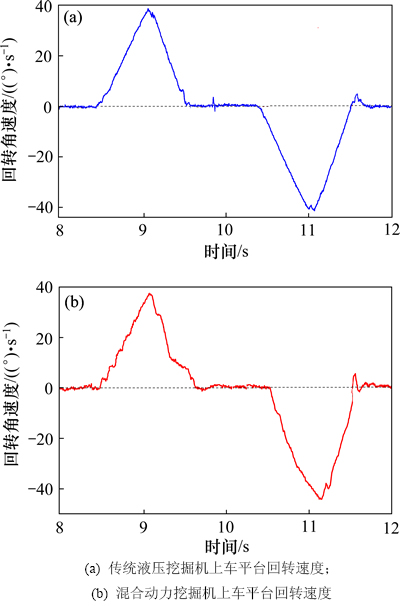

图16所示为平台回转速度曲线。在满载和空载回转制动过程中平台角速度由38.2和41.7 (°)/s逐渐减小至0 (°)/s,2次制动的时间分别为0.63和0.48 s,与传统液压系统下回转制动时间基本一致,操作手在操作具有回转制动能量回收系统的混合动力挖掘机时,对于平台回转相同角度,回转动作时间点与原有传统液压挖掘机相比基本不变化,因而不影响系统原有的回转驱动性能和操作性能。

图16 上车平台回转速度曲线

Fig. 16 Rotation speed curve of swing mechanism

6 结论

1) 在对液压挖掘机典型作业工况和能耗进行分析的基础上,设计了一种液压马达+电机为回收方式、超级电容为储能元件的混合动力挖掘机回转制动能量回收方案。

2) 构建回转制动能量回收系统中发动机、电机、回收马达、超级电容等关键元件数学模型,在对回转运动状态确认与能量回收模式切换、回收电机力矩输出控制和超级电容SOC判断的基础上,建立了能量回收系统的机电液联合仿真模型,以挖掘机实际载荷谱为输入对系统能量回收效果进行仿真分析,仿真结果表明回转制动能量回收效果较好。

3) 搭建了混合动力挖掘机回转制动能量回收系统试验平台,对该试验系统的能量回收效果和回转制动性能进行了试验研究,试验研究结果表明,该能量回收方案可行,在不影响挖掘机回转驱动性能的同时,平台回转制动能量回收效率可达到40%以上,为下一步进行回收能量再利用以提高挖掘机能量利用率和降低尾气排放奠定基础。

参考文献:

[1] INOUE H. Introduction of PC200-8 hybrid hydraulic excavators[J]. Komatsu Technic Report, 2008, 54(161): 1-6.

[2] KAGOSHIMA M, KOMIYAMA M, NANJO T, et al. Development of new hybrid excavator[J]. Kobelco Technology Review, 2007, 21(11): 39-49.

[3] 刘昌盛, 何清华, 张大庆, 等. 混合动力挖掘机势能回收系统参数优化与试验[J]. 吉林大学学报(工学版), 2014, 44(2): 379-386.

LIU Changsheng, HE Qinghua, ZHANG Daqing, et al. Parameter optimization and experiment of potential energy recovery system of hybrid excavator[J]. Journal of Jilin University (Engineering and Technology Edition), 2014, 44(2): 379-386.

[4] 林添良, 刘强. 液压混合动力挖掘机动力系统的参数匹配方法[J]. 上海交通大学学报, 2013, 47(5): 728-733.

LIN Tianliang, LIU Qiang. Method of parameter matching for hydraulic hybrid system for excavators[J]. Journal of Shanghai Jiao Tong University, 2013, 47(5): 728-733.

[5] LIN Tianliang, WANG Qingfeng. Development of hybrid powered hydraulic construction machinery[J]. Automation in Construction, 2010, 19(1): 11-19.

[6] WANG Tao, WANG Qingfeng, LIN Tianliang. Improvement of boom control performance for hybrid hydraulic excavator with potential energy recovery[J]. Automation in Construction, 2013, 30: 161-169.

[7] 李铁辉. 混合动力挖掘机动臂势能回收研究[D]. 长沙: 中南大学机电工程学院, 2012: 18.

LI Tiehui. The research on boom potential energy regeneration of hybrid excavator[D]. Changsha: Central South University. School of Mechanical and Electrical Engineering, 2012: 18.

[8] 王庆丰. 油电混合动力挖掘机的关键技术研究[J]. 机械工程学报, 2013, 49(20): 123-129.

WANG Qingfeng. Research on key technology of oil-electric hybrid excavator[J]. Journal of Mechanical Engineering, 2013, 49(20): 123-129.

[9] 张彦廷, 王庆丰, 肖清. 混合动力液压挖掘机液压马达能量回收的仿真及试验[J]. 机械工程学报, 2007, 43(8): 218-223.

ZHANG Yangting, WANG Qingfeng, XIAO Qing. The Simulation and experimental of hydraulic motor energy recovery system in hybrid excavator[J]. Chinese Journal of Mechanical Engineering, 2007, 43(8): 218-223.

[10] 刘刚, 宋德朝, 陈海明, 等. 并联混合动力挖掘机系统建模及控制策略仿真[J]. 同济大学学报(自然科学版), 2010, 38(7): 1079-1084.

LIU Gang, SONG Dechao, CHEN Haiming, et al. Modeling and control strategy of parallel hybrid system in hydraulic excavator[J]. Journal of Tongji University (Natural Science), 2010, 38(7): 1079-1084.

[11] 沈伟, 姜继海. 液压混合动力挖掘机的能量回收效率分析[J]. 华南理工大学学报(自然科学版), 2012, 40(1): 82-87.

SHEN Wei, JIANG Jihai. Analysis of energy recovery efficiency of hydraulic hybrid excavator[J]. Journal of South China University of Technology(Natural Science), 2012, 40(1): 82-87.

[12] 管成, 徐晓, 林潇, 等. 液压挖掘机回转制动能量回收系统[J]. 浙江大学学报(工学版), 2012, 46(1): 142-149.

GUAN Chen, XU Xiao, LIN Xiao, et al. Recovering system of swing braking energy in hydraulic excavator[J]. Journal of Zhejiang University (Engineering Science), 2012, 46(1): 142-149.

[13] 朱建新, 李赛白, 刘昌盛, 等. 挖掘机回转动能回收系统仿真[J]. 机械设计与研究, 2011, 27(6): 84-87.

ZHU Jianxin, LI Saibai, LIU Changsheng, et al. Research of slew platform energy recovery system in excavator[J]. Machine Design and Research, 2011, 27(6): 84-87.

[14] 朱婷婷, 邓智泉, 王宇, 等. 并列式混合励磁磁通切换型电机及其电流矢量控制策略研究[J]. 中国电机工程学报, 2012, 32(15): 140-147.

ZHU Tingting, DENG Zhiquan, WANG Yu, et al. Research on hybrid-excited flux-switching machine and the current vector control strategy[J]. Proceedings of the CSEE, 2012, 32(15): 140-147.

[15] GB/T 7586—2008, 液压挖掘机试验方法[S].GB/T 7586—2008, Hydraulic excavators—test methods[S].

(编辑 陈爱华)

收稿日期:2015-08-08;修回日期:2015-10-27

基金项目(Foundation item):国家科技支撑计划项目(2014BAA04B01);国家高技术研究发展计划(863计划)项目(2010AA044401);湖南省科技计划重点项目(2010GK2007) (Project(2014BAA04B01) supported by the National Science and Technology Pillar Program; Project(2010AA044401) supported by the National High Technology Research and Development Program (863 Program) of China; Project(2010GK2007) supported by Science and Technology Plan of Hunan Province)

通信作者:何清华,硕士,教授,博士生导师,从事机电一体化技术研究;E-mail: shanhe5078@163.com

摘要:为了回收液压挖掘机回转阶段的制动能量,对挖掘机典型作业工况及能耗进行分析,设计一种以液压马达+电机为回收方式、超级电容为储能元件的回转制动能量回收方案。构建回转制动能量回收系统中发动机、电机、回收马达、超级电容等关键元件数学模型,在对回转运动状态确认与能量回收模式切换、回收电机力矩输出控制和超级电容SOC判断的基础上,建立能量回收系统的仿真模型,以挖掘机实际载荷谱为输入对系统能量回收效果进行仿真分析。搭建挖掘机回转制动能量回收系统试验平台,对该试验系统的能量回收效果和回转驱动性能进行试验研究。研究结果表明:该能量回收方案可行,在不影响挖掘机回转驱动性能的同时,平台回转制动能量回收效率可达到40%以上。

[3] 刘昌盛, 何清华, 张大庆, 等. 混合动力挖掘机势能回收系统参数优化与试验[J]. 吉林大学学报(工学版), 2014, 44(2): 379-386.

[4] 林添良, 刘强. 液压混合动力挖掘机动力系统的参数匹配方法[J]. 上海交通大学学报, 2013, 47(5): 728-733.

[7] 李铁辉. 混合动力挖掘机动臂势能回收研究[D]. 长沙: 中南大学机电工程学院, 2012: 18.

[8] 王庆丰. 油电混合动力挖掘机的关键技术研究[J]. 机械工程学报, 2013, 49(20): 123-129.

[9] 张彦廷, 王庆丰, 肖清. 混合动力液压挖掘机液压马达能量回收的仿真及试验[J]. 机械工程学报, 2007, 43(8): 218-223.

[10] 刘刚, 宋德朝, 陈海明, 等. 并联混合动力挖掘机系统建模及控制策略仿真[J]. 同济大学学报(自然科学版), 2010, 38(7): 1079-1084.

[11] 沈伟, 姜继海. 液压混合动力挖掘机的能量回收效率分析[J]. 华南理工大学学报(自然科学版), 2012, 40(1): 82-87.

[12] 管成, 徐晓, 林潇, 等. 液压挖掘机回转制动能量回收系统[J]. 浙江大学学报(工学版), 2012, 46(1): 142-149.

[13] 朱建新, 李赛白, 刘昌盛, 等. 挖掘机回转动能回收系统仿真[J]. 机械设计与研究, 2011, 27(6): 84-87.

[14] 朱婷婷, 邓智泉, 王宇, 等. 并列式混合励磁磁通切换型电机及其电流矢量控制策略研究[J]. 中国电机工程学报, 2012, 32(15): 140-147.

[15] GB/T 7586—2008, 液压挖掘机试验方法[S].GB/T 7586—2008, Hydraulic excavators—test methods[S].