钙化焙烧粘土钒矿提钒过程的研究Ⅰ焙烧工艺的研究

武汉理工大学化学工程学院,武汉理工大学化学工程学院 湖北武汉430070,湖北武汉430070

摘 要:

采用钙化焙烧法对河南淅川粘土钒矿的焙烧工艺进行研究。通过对添加剂及添加量、焙烧温度和焙烧时间的研究, 确定了最佳焙烧条件。结果表明, 以Ca (OH) 2为添加剂, 其钙元素的添加量为钒矿的5%, 900℃焙烧3 h的效果最佳。采用XRD和SEM等主要测试手段对钒矿和焙烧产物的晶相结构和显微结构进行表征, 结果显示, 钒矿中钒化合物为KAlV2Si3O10 (OH) 2, 当分别采用CaO, CaCO3和Ca (OH) 2作为添加剂时, 其钒化合物分别转化为Ca2NaLiCrV3O12, Ca3LiMgV3O12和Ca2KMg2V3O12。由晶体数据和浸出实验可知, 当钒的晶体结构由单斜晶系转化为立方晶系, 且转化后晶体的晶胞参数越大时, 钒的浸出率就越高。

关键词:

中图分类号: TF841.3

作者简介:张光旭 (E-mail:zhanggx2002@163.com) ;

收稿日期:2007-04-10

Leaching Process of Vanadium from Argillaceous Vanadium Ore Using Calcified Roasting Ⅰ Study on Roasting Technology

Abstract:

Vanadium was leached from argillaceous vanadium ore by roasting with different amount calcium additives.Optimal roasting conditions were confirmed by experiments, and the result showed that, the best additive was Ca (OH) 2, the Ca adding quantity was 5% of the vanadium ore, the roasting time of the mixture was 3 h and the roasting temperature was 900 ℃.The crystalline phases and microstructures of vanadium ore and roasted vanadium ore were characterized by TEM and XRD, and results showed that vanadium compound of vanadium ore was KAlV2Si3O10 (OH) 2.It was transformed to Ca2NaLiCrV3O12, Ca3LiMgV3O12 and Ca2KMg2V3O12 respectively when CaO, CaCO3 and Ca (OH) 2 were added.Based on crystal data and the leaching experiments it was concluded that transformation of vanadium compounds from clinorhombic system into cubic system, was beneficial for vanadium, leaching rate and the compound unit cell parameter of latter system bigger was the vanadium leaching rate higher was.

Keyword:

calcified roasting;leaching of vanadium;XRD;SEM;

Received: 2007-04-10

稀有元素钒 (Ⅴ) 于19世纪初发现, 是一种重要的合金元素, 主要用于钢铁工业

传统的提钒工艺是一般经过焙烧、 浸出、 钒的富集和沉钒等工艺得到钒盐, 其关键技术在于焙烧。 目前最成熟的焙烧工艺是钠盐法, 但此法会造成严重的环境污染

本文针对河南淅川的粘土钒矿的特点, 对其焙烧添加剂的选择, 添加剂用量, 焙烧温度和焙烧时间进行研究, 探讨粘土钒矿的焙烧工艺。

1 实 验

1.1 实验原料

实验用的粘土钒矿采自河南淅川, 对该钒矿的矿物分析表明, 该矿物的主要组成为: 伊利石、 钒云母、 褐铁矿、 石英玉及隐晶硅质、 高岭石、 磷灰石和胶磷矿等。 钒主要赋存于前三者之中。 该矿化学分析结果见表1。

1.2 实验仪器

X射线粉末衍射仪型号为DX22000型。 Cu Kα, Ni滤光片, 管压40 kV, 管流50 mA, 扫描速率15 (°) ·min-1。 扫描电镜的型号是JSM-5610LV, 日本电子株式会社 (JEOL) 生产。 马弗炉的型号是KSY-0D-16, 额定功率为4 kW, 湖北英山县建国电炉厂生产。

表1 钒矿化学成分分析结果

Table 1 Chemical analysis results of vanadium ore

Elements |

V2O5 | SiO2 | Fe2O3 | Al2O3 | CaO | MgO | MnO | P2O5 | TiO2 |

Content/% |

2.05 | 73.34 | 3.35 | 1.42 | 0.57 | 0.93 | 0.05 | 0.78 | 0.14 |

Elements |

K2O | Na2O | As | Cu | Pb | Zn | Cr | Li | Lost |

Content/% |

2.17 | 0.05 | 0.02 | 0.05 | 0.06 | 0.04 | 0.03 | 0.03 | 7.86 |

1.3 实验方法

将钒矿粉碎成200目大小, 再添加钙源, 混合均匀于坩埚中, 按要求在马弗炉中高温焙烧, 焙烧过程中间歇翻动物料。 焙烧过程效果是通过焙烧物料在5%的碳酸氢铵溶液中钒的浸出率来表示。

1.4 分析方法

钒土和钒液中钒的含量采用化学滴定法, 即硫酸亚铁铵氧化还原法

2 结果与讨论

2.1 不同钙源及其添加量对浸出率的影响

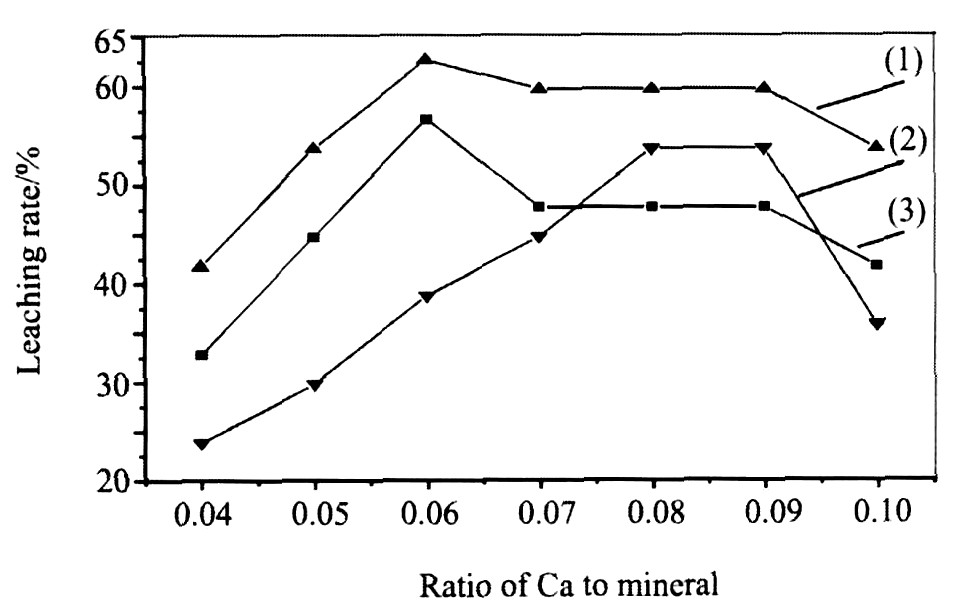

分别采用CaO, CaCO3和Ca (OH) 2作为添加剂, 并对不同的添加量对浸出率的影响进行了研究。 具体步骤如下: 将钒土粉碎成200目左右, 再将不同的添加剂与之混合均匀, 在900 ℃下用马弗炉焙烧3 h且焙烧过程中间歇地翻动物料3~4次。 为了研究焙烧过程钒的转化率, 将不同条件下焙烧的物料浸于5%的碳酸氢铵溶液中, 并在70 ℃水浴下不断地搅拌3 h, 测定浸出液中钒的含量, 并求出钒的浸出率。 图1是不同钙源的添加量与浸出率的关系曲线。

结果表明, 选用Ca (OH) 2作为钙源添加剂, 其钙元素的添加量是5%~6%时的效果最好。 主要原因可能是由于Ca (OH) 2中的氢氧键比较活泼, 在高温下易与被空气氧化的高价钒结合成钙盐, 从而提高钒从低价向高价转化的比例。 随着钙添加量的递增, 浸出率出现一个峰值后又逐渐递减, 这主要是由于随着钙添加量的增加, 钒矿中的钒与钙及其他物质进行反应, 生成可溶性的钒化合物, 当所添加的钙超过理论值一定量时, 浸出率最高

图1 不同钙源及其钙元素的添加量对浸出率的影响

Fig.1 Effect of different Ca additives and their adding quantities on leaching rate

1) Adding Ca (OH) 2; (2) Adding CaCO3; (3) Adding CaO

2.2 焙烧温度对浸出率的影响

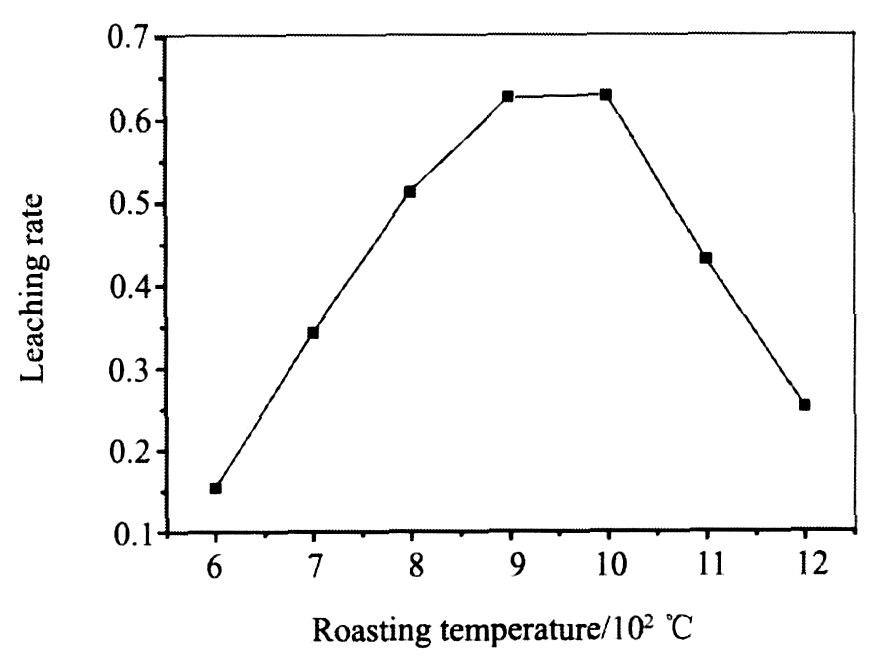

选择Ca (OH) 2作为添加剂, 钙元素的添加量为钒矿的5%, 在600~1200 ℃的条件下焙烧3 h, 对焙烧温度进行研究。 图2是焙烧温度对浸出率的影响。 结果表明, 当焙烧温度为900~1000 ℃时, 浸出效果最好但与900 ℃相比增加的幅度不大, 考虑到能耗问题, 选择900 ℃为最佳焙烧温度。 当温度低于900 ℃时, 焙烧过程中的氧很难氧化低价态钒, 从而高价态的钒化合物相对较少, 造成浸出率低。 当温度高于1000 ℃时, 钒矿在高温下与钙源发生反应出现烧结现象, 同样造成浸出率低。

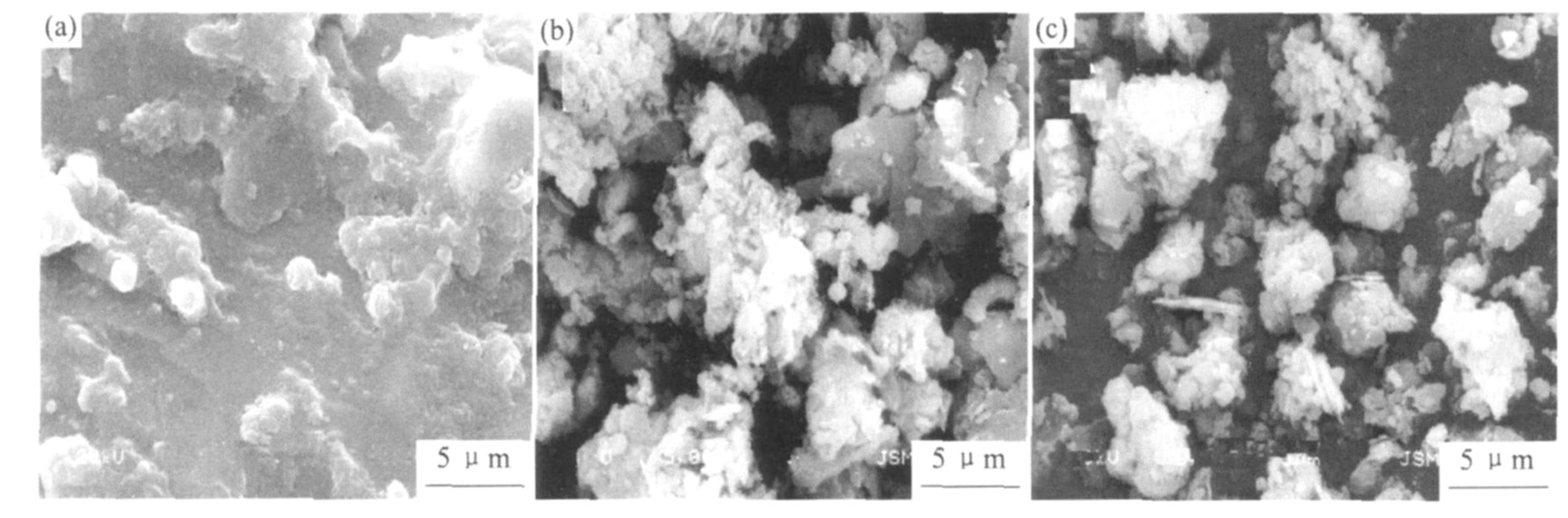

为了进一步证明上述观点, 通过扫描电镜 (图3) 对其进行形貌分析。 图3 (a) 焙烧温度为1200 ℃, 焙烧后矿物表面形成熔融状, 出现团聚, 在浸出过程中可溶性钒很难浸出。 图3 (b) 焙烧温度为900 ℃, 焙烧后可以观测到清晰的轮廓, 且颗粒之间有一定的架接, 为固-固反应提供场所。 图3 (c) 焙烧温度为600 ℃, 焙烧后矿物轮廓清晰, 颗粒之间空隙较大, 这表明在600 ℃时, 矿物和添加剂的接触不充分, 从而造成反应还不完全, 低价钒向高价钒的转化率低。

图2 焙烧温度对浸出率的影响

Fig.2 Effect of roasting temperature on leaching rate

图3 不同温度焙烧后钒矿的SEM图

Fig.3 SEM photographs of the vanadium ore roasted at different temperature

(a) 1200 ℃; (b) 900 ℃; (c) 600 ℃

2.3 焙烧时间对浸出率的影响

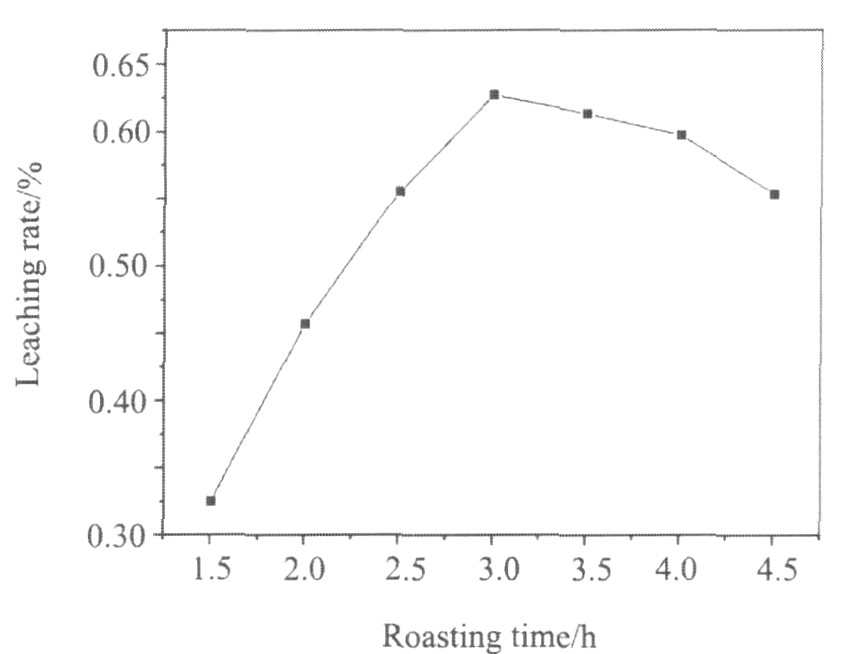

由上可知当选择Ca (OH) 2作为添加剂, 钙元素的添加量为钒矿的5%, 900 ℃条件下焙烧时对钒的浸出率最好。 为了进一步研究焙烧条件对钒的浸出率的影响, 尚需对焙烧时间进行研究。 图4是不同焙烧时间对钒的浸出率影响的曲线。

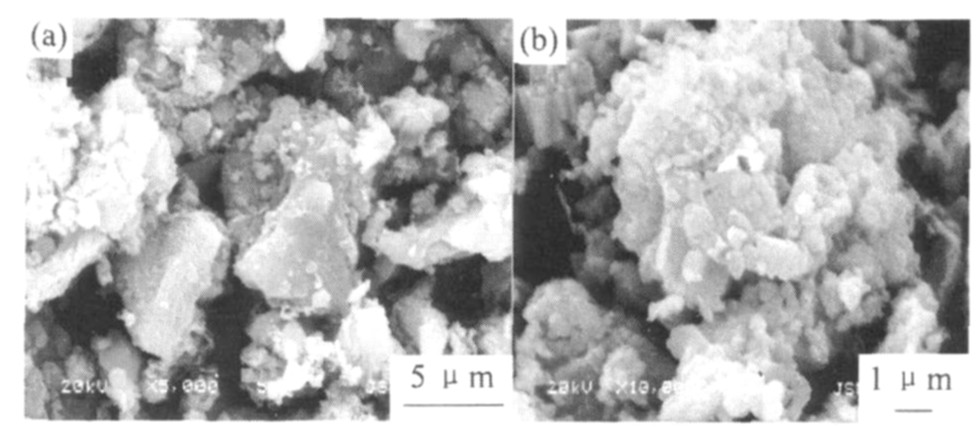

由图4可知, 当焙烧时间为3 h, 钒的浸出率效果最好。 为了进一步了解不同时间对钒的浸出率的影响, 通过扫描电镜对不同时间焙烧后的熟料进行表征分析 (图5) , 图5 (a) 是焙烧时间为3 h的物料SEM图, 焙烧后矿物的轮廓相当清晰, 颗粒的没有团聚, 说明高价可溶性钒易溶于溶液中。 图5 (b) 是焙烧时间为4.5 h的物料SEM图, 焙烧后矿物的轮廓比较清晰, 但颗粒有明显的团聚现象, 一方面造成在焙烧过程中氧气很难扩散到颗粒的中心, 使低价的钒难于转化为高价钒, 另一方面在浸出过程中高价钒也很难通过熔融的外层溶解到溶液中, 从而造成钒的浸出率低。

图4 焙烧时间对浸出率的影响

Fig.4 Effect of roasting time on leaching rate

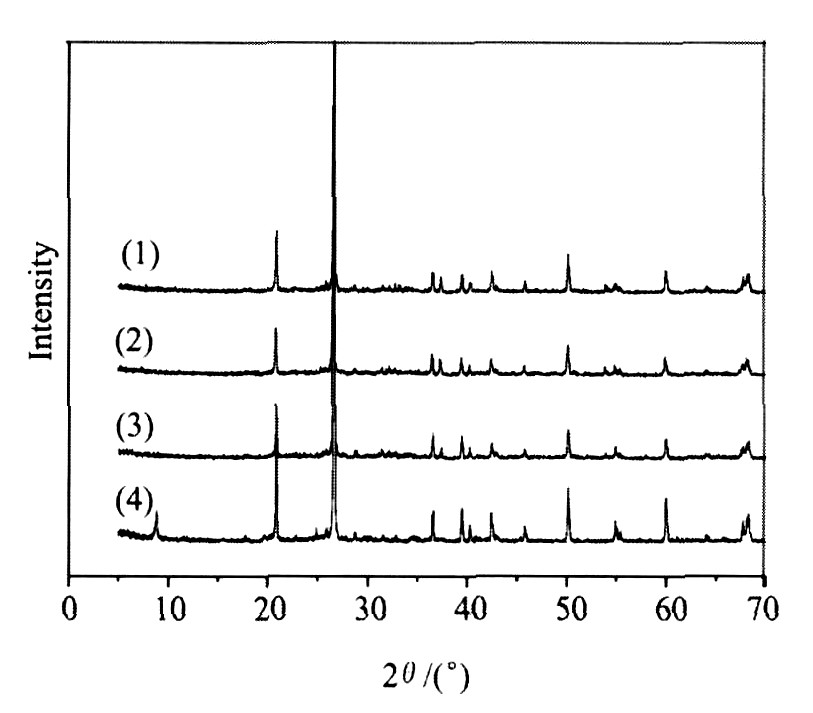

2.4 不同钙源在相同焙烧条件下的XRD图谱

为了进一步研究不同的钙源对浸出率的影响, 用XRD分别对以CaO, CaCO3和Ca (OH) 2为添加剂, 钙元素的添加量为钒矿的5%, 900 ℃下焙烧3 h后的熟料进行晶相分析, 其结果见图6。

由XRD图谱分析可知, 除SiO2等物质产生的主要衍射峰外, 都存在着钒化合物的衍射峰, 只是由于钒的含量较少, 所以强度不太强。 对于钒矿的XRD图, 在d值为1.00178, 0.45310和0.33434 nm出现衍射峰, 根据PDF卡片可知其晶相物质为KAlV2Si3O10 (OH) 2, 属于单斜晶系, 其空间群是C2/m (12) 。 由此可知, 一方面钒矿中的钒是低价态难溶的三价的钒, 另一方面, 钒矿中的钒是被硅、 铝等物质所包裹, 而含硅化合物的结构很稳定、 很难被酸碱溶解和渗透, 所以原钒矿若不焙烧, 其提钒率很低。 当在钒矿中添加不同的钙源进行焙烧后, 熟料中钒盐的晶相也有所不同: 当采用CaO作为添加剂时, 在d值0.27777, 0.31079和0.16598 nm位置上出现衍射峰, 根据PDF卡片该峰所对应的钒盐为Ca2NaLiCrV3O12; 当采用CaCO3作为添加剂时, 在d值0.27793, 0.17108和0.31037 nm位置上出现衍射峰, 根据PDF卡片该峰所对应的钒盐为Ca3LiMgV3O12; 当采用Ca (OH) 2作为添加剂时, 在d值0.27879, 0.31237和0.16727 nm位置上出现衍射峰, 根据PDF卡片该峰所对应的钒盐为Ca2KMg2V3O12。 根据化合物的价态分析可知当钒矿在高温焙烧后, 钒的价态转化为可溶的高价态, 所以熟料中钒的浸出率都高于钒矿。 再根据每种物质对应的PDF卡片上的晶体学数据可知, 经过焙烧后的3种含钒化合物均属于立方晶系, 空间群均是Ia3d (230) , 晶胞参数a0分别是12.35, 12.415和12.50。 由钒矿浸出实验数据可知随着所形成钒的化合物晶胞参数a0的递增提钒的效果也越好, 主要是因为晶胞参数越大, 其原子之间的键长就越大其结构就越不稳定, 当经过酸碱浸泡时钒的浸出率就越高。

图5 不同焙烧时间后钒矿的SEM图

Fig.5 SEM photographs of vanadium ore roasted with different times

(a) 3 h; (b) 4.5 h

图6 不同钙源在相同焙烧条件下的XRD图谱

Fig.6 XRD patterns of different Ca additives in same roasting condition

1) Adding CaO; (2) Adding CaCO3; (3) Adding Ca (OH) 2;4) Agrillaceous vanadium ore

3 结 论

1. 钙化焙烧法从粘土钒矿中提钒, 当分别采用CaO, CaCO3和Ca (OH) 2作为添加剂时, 钒矿中钒化合物分别转化为Ca2NaLiCrV3O12, Ca3LiMgV3O12和Ca2KMg2V3O12。

2. 采用Ca (OH) 2为添加剂, 钙元素的添加量为钒矿的5%, 在900 ℃下焙烧3 h, 浸出效果最佳。

3. 焙烧后钒的晶体结构由单斜晶系转化为立方晶系, 且转化后晶体的晶胞参数越大时, 钒的浸出率就越高。

参考文献

[1] Weeks M E.Discovery of the Elements, 6th[M].Eastom:Jour-nal of Chemical Educationg, 1960.2.

[2] 陈勇, 谌继明, 邱绍宇.钒合金的沉淀析出行为和时效强化[J].稀有金属, 2006, 30 (3) :295.

[4] 任学佑.稀有金属钒的应用现状及市场前景[J].稀有金属, 2003, 27 (6) :809.

[5] 贺洛夫.从石煤提取五氧化二钒[J].无机盐工业, 1994, 26 (6) :39.

[6] 邹晓勇, 欧阳玉祝, 张爱华.石煤钒矿无盐焙烧过程和设备的研究[J].无机盐工业, 2000, 32 (1) :32.

[7] 傅立, 苏鹏.复合焙烧添加剂从石煤中提取钒的研究[J].广西民族学院报, 2006, 12 (2) :105.

[8] 孙淑媛, 孙龄高, 殷齐西.矿石及有色金属分析手册[M].北京:冶金工业出版社, 1998.10.

[9] 黄银霞.五氧化二钒与氧氯化错的湿法提取研究[D].郑州:郑州大学, 2006.

[10] 邹晓勇, 彭清静, 欧阳玉祝.高硅低钙钒矿的钙化焙烧过程[J].过程工程学报, 2001, 1 (2) :189.

[1] Weeks M E.Discovery of the Elements, 6th[M].Eastom:Jour-nal of Chemical Educationg, 1960.2.

[2] 陈勇, 谌继明, 邱绍宇.钒合金的沉淀析出行为和时效强化[J].稀有金属, 2006, 30 (3) :295.

[4] 任学佑.稀有金属钒的应用现状及市场前景[J].稀有金属, 2003, 27 (6) :809.

[5] 贺洛夫.从石煤提取五氧化二钒[J].无机盐工业, 1994, 26 (6) :39.

[6] 邹晓勇, 欧阳玉祝, 张爱华.石煤钒矿无盐焙烧过程和设备的研究[J].无机盐工业, 2000, 32 (1) :32.

[7] 傅立, 苏鹏.复合焙烧添加剂从石煤中提取钒的研究[J].广西民族学院报, 2006, 12 (2) :105.

[8] 孙淑媛, 孙龄高, 殷齐西.矿石及有色金属分析手册[M].北京:冶金工业出版社, 1998.10.

[9] 黄银霞.五氧化二钒与氧氯化错的湿法提取研究[D].郑州:郑州大学, 2006.

[10] 邹晓勇, 彭清静, 欧阳玉祝.高硅低钙钒矿的钙化焙烧过程[J].过程工程学报, 2001, 1 (2) :189.