文章编号:1004-0609(2015)-07-1764-09

5A06铝合金中厚板的拉深变形行为

张志超1,徐永超1, 2,苑世剑1, 2

(1. 哈尔滨工业大学 金属精密热加工国家级重点实验室,哈尔滨 150001;

2. 哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

摘 要:

由于弯曲效应,中厚板拉深时厚度方向存在明显应力梯度,使其与薄板拉深变形有所不同。通过有限元数值模拟,研究中厚板拉深变形过程中不同阶段板材厚度方向的径向应力分布规律,揭示凹模圆角大小对中厚板拉深变形径向应力的影响规律。对厚度4.5 mm的5A06铝合金板材进行不同凹模圆角条件下内径为450 mm筒形件拉深实验研究。结果表明:中厚板拉深过程中最大径向应力位于直壁区与凹模圆角过渡处;且随凹模圆角的增大,最大径向应力值逐渐减小;破裂缺陷发生在凹模圆角与直壁区过渡处,且随凹模圆角增大,破裂延缓发生,极限拉深行程显著提高,凹模相对圆角为12时的极限深度比相对圆角4.5时的提高了83%。

关键词:

中图分类号:TG386.3 文献标志码:A

Deformation behavior of deep drawing of 5A06 aluminum alloy plate

ZHANG Zhi-chao1, XU Yong-chao1, 2, YUAN Shi-jian1, 2

(1. National Key Laboratory of Precision Hot Processing of Metals, Harbin Institute of Technology, Harbin 150001, China;

2. School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China)

Abstract: The deformation behavior of deep drawing of plate is different from that of sheet metal because of the obvious stress gradient along the thickness direction induced from bending effect. The finite element analyses were performed to investigate the radial stress during the plate deep drawing process,and the maximum radial stress and its location along die radius were observed, the effect of die radius on radial stress was discussed. An experiment was conducted on the deep drawing of 5A06 aluminum plate with thickness of 4.5 mm into the cups with diameter of 450 mm. The results show that the maximum radial stress generates at the transition area between the die radius and cylinder wall, and the fracture occurs at the same place. With increasing the die radius the maximum radial stress decreases. And cracks initiate at the transition area between the cylinder wall and die radius. The maximum radial stress decreases and the fracture is delayed when the die radius increases, as a result, the limited punch stroke at the relative die radius of 12 is improved by about 83% compared with that at the relative die radius of 4.5.

Key words: 5A06 aluminum alloy; plate; deep drawing; radial stress

随着航空、航天事业的不断发展,以覆盖件和结构件为代表的铝合金板材零件应用范围越来越广,飞机机身、翼板、航天器外罩、燃料管道及燃料储箱等板材零件厚度一般大于3 mm,属于中厚板材零件。

目前,对中厚板的研究主要集中在纯弯曲变形,而对拉深变形研究较少。通过塑性理论,分析了中厚板纯弯曲变形的应力、应变中性层内移与应力、应变状态以及弯曲变形区减薄的相互关系,优化了弯曲模具设计的方法[1]。采用弯曲试验,对6种不同材料进行了弯曲变形,为弯曲模具设计提供了参考依据[2]。

MOHAMMADI等[3]和INAMDAR等[4]根据板材纯弯曲变形内外侧应力及应变状态,给出了板厚及材料性能与弯曲回弹的关系。在此基础上,通过应力平衡和体积不变条件给出弯曲变形过程中应力中性层发生内移的论据,分析弯曲变形区减薄的原因[3-4]。

关于薄板(3 mm以下)的研究主要集中在拉深变形方面,主要有充液拉深、周向加压充液拉深和差温拉深等[5-6]。充液拉深通过液体介质提供板材法向压力,可提高板料与冲头的之间的摩擦效果,减小冲头圆角处材料的应力集中,避免前期的破裂发生[7-8]。对于球底或锥形件,采用充液拉深能够改善悬空区的应力状态,由一拉一压的应力状态改变为双向拉应力状态从而避免前期产生悬空区起皱缺陷,提高板材的拉深极限[9-13]。差温拉深通过控制模具的温度获得变形区和传力区的温度梯度,使变形区温度升高,传力区温度降低,从而提高板材拉深变形能力[14]。针对板材温拉深的研究主要集中在模具温度、冲头拉深速度、压边力等对拉深变形的影响以及差温拉深变形过程中的缺陷形式和材料组织的变化[15-18]。

对于上述薄板拉深变形,厚度方向应力状态和应力梯度基本不予考虑,而根据中厚板纯弯曲变形的研究可知,弯曲产生压应力和拉应力在厚度方向上产生明显的应力梯度,该应力梯度导致板材拉深变形过程中应力状态的变化,变形过程复杂,弯曲效应不可忽略。因此,本文作者针对铝合金中厚板拉深进行数值模拟和实验研究,分析中厚板拉深变形过程中径向应力分布特点,研究凹模圆角对拉深过程中径向应力的影响规律,为中厚板铝合金构件的拉深成形提供参考依据。

1 实验

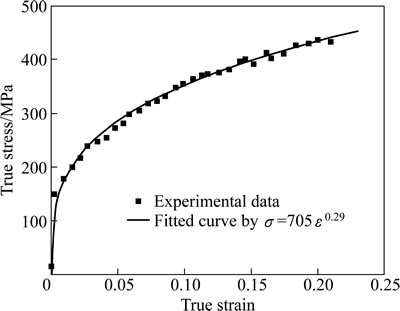

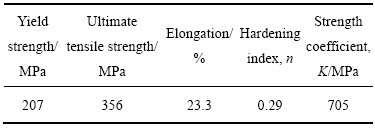

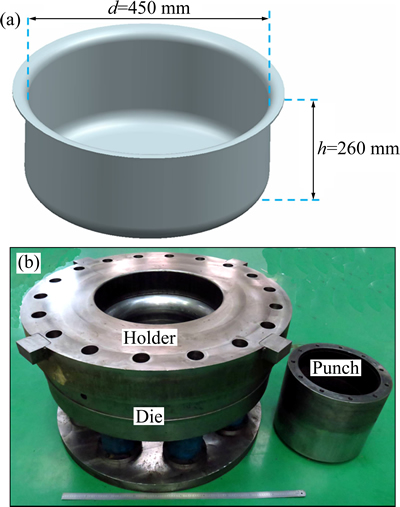

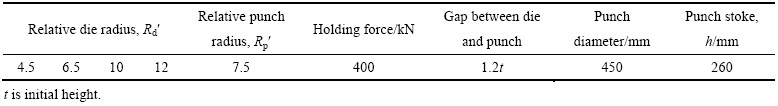

研究所用材料为5A06铝合金板材,名义厚度t为4.5 mm,实际厚度为4.40 mm,坯料直径为 790 mm。对板材进行单向拉伸实验获得材料力学性能如表1所示,材料应力-应变曲线如图1所示。中厚板拉深筒形件内径450 mm、高度为260 mm,其几何尺寸如图2(a)所示,中厚板拉深模具如图2(b)所示。针对中厚板拉深变形,研究不同凹模圆角对拉深变形的影响,研究方案如表2所示。其中,相对凹模圆角半径Rd′(Rd′=rd/t)分别为4.5、6.5、10和12,相对冲头圆角半径Rp′(Rp′=rp/t)为7.5。

试件分区示意图如图3所示。从中心到法兰分别为筒底部、冲头圆角区、直壁区、凹模圆角区、法兰区,各部分之间存在过渡区。为了便于表述,定义板材内、外侧,冲头圆角处板材弯曲,内侧受压,外侧受拉;凹模圆角处板材弯曲,内侧受拉,外侧受压。

图1 5A06铝合金的应力-应变曲线

Fig. 1 Stress-strain curve of 5A06 aluminum alloy

表1 4.5 mm厚度5A06板材的力学性能

Table 1 Mechanical properties of 5A06 aluminum alloy plate with 4.5 mm-thickness

图2 试件及模具照片

Fig. 2 Photos of specimen (a) and die (b)

表2 5A06铝合金拉深成形研究方案

Table 2 Deep drawing procedure of 5A06 aluminum alloy

图3 试件分区示意图

Fig. 3 Schematic diagram of specimen division

2 5A06铝合金中厚板拉深过程数值模拟

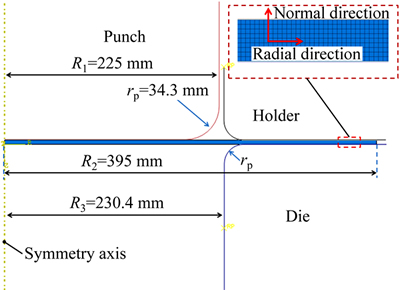

图4所示为有限元模型,模拟采用有限元软件Abaqus/Explicit分析模块。材料模型选用符合Mises屈服准则各向同性模型,材料应力应变关系如图1所示。坯料选用轴对称实体单元,模具选用轴对称刚性壳单元。模具与坯料之间为面接触,接触应力模型为各向同性库伦摩擦,摩擦因数为0.12。坯料厚度方向上分布9层网格,网格大小为0.5 mm。

图4 有限元模型

Fig. 4 Finite element analysis model

2.1 不同阶段径向应力分布

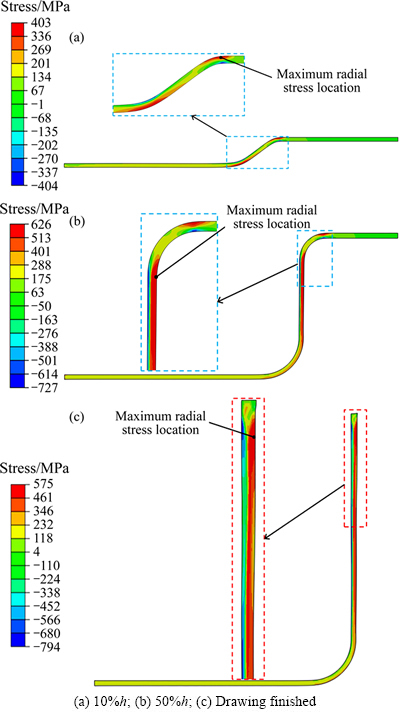

图5所示为相对凹模圆角半径Rd′为4.5时,拉深行程分别为10%h、50%h和拉深结束时的径向应力分布。图5(a)所示为拉深行程为10%h时径向应力分布。从图5(a)可以看出,底部和法兰区径向应力为拉应力且在厚度方向无应力梯度。底部径向拉应力大小为175 MPa,法兰区径向拉应力最大为110 MPa,沿径向由凹模圆角到法兰边缘逐渐减小为0。冲头圆角处径向应力在壁厚方向上存在梯度,外侧拉应力最大为387 MPa,内侧压应力最大为250 MPa,应力梯度为637 MPa;凹模圆角处壁厚方向上同样存在梯度,外侧压应力最大为404 MPa,内侧拉应力最大为403 MPa,应力梯度为807 MPa。由上述径向应力分布可以看出,与薄板拉深不同,中厚板在凸、凹模圆角区壁厚方向上存在应力梯度,径向应力在冲头圆角区板材内侧为压应力、外侧为拉应力,在凹模圆角区板材内侧为拉应力、外侧为压应力。这是由于板材发生弯曲,附加了弯曲应力的结果。在冲头圆角处板材弯曲,板材外侧附加弯曲拉应力、内侧附加弯曲压应力,综合表现为内压外拉的复杂应力状态。在凹模圆角处板材弯曲,板材内侧附加弯曲拉应力、外侧附加压应力,综合表现为内拉外压的复杂应力状态。由于弯曲附加应力的影响,径向应力最大值位于弯曲作用明显的部位,即在凹模圆角处板材的内侧,如图5(a)所示的位置。

图5(b)所示为拉深行程为50%h时径向应力分布。从图5(b)可以看出,坯料底部径向应力为拉应力状态且在厚度方向和径向无梯度,径向拉应力为243 MPa。直壁区径向应力在厚度方向上存在应力梯度。法兰区径向应力为拉应力且在壁厚方向上无梯度,在径向上从凹模圆角到法兰外缘由151 MPa逐渐减小为0。底部圆角处径向应力在厚度方向上存在应力梯度,内侧拉应力值为201 MPa,外侧拉应力值为370 MPa,应力梯度为169 MPa。凹模圆角与法兰过渡区和直壁段过渡处存在应力梯度。凹模圆角与法兰过渡区内侧拉应力为560 MPa,外侧压应力为600 MPa,应力梯度为1160 MPa。凹模圆角与直壁段过渡处外侧拉应力为626 MPa,内侧压应力为615 MPa,应力梯度为1241 MPa。由上述拉深中期径向应力分布可知,与拉深初期应力分布不同,冲头圆角处径向应力沿厚度方向应力梯度减小,冲头内侧由压应力变为拉应力。由拉深变形特点可知,随着拉深力增大,冲头圆角处在发生弯曲后又产生了拉伸变形,从而使得内层的压应力变为拉应力;凹模圆角与直壁段过渡处外侧为拉应力、内侧为压应力。对于凹模圆角附近的板料,由法兰流入凹模圆角发生第一次弯曲,由凹模圆角流出成形直壁段时发生反弯曲,反弯曲作用明显强于板材的第一次弯曲,使得径向拉应力最大值位于反弯曲的部位;直壁段上内侧为压应力、外侧为拉应力,这说明板料反弯曲作用明显,弯曲产生附加应力,导致板材内外层应力状态明显不同。

图5 不同拉深阶段径向应力分布

Fig. 5 Distribution of radial stress at different drawing stage

图5(c)所示为拉深结束后径向应力分布。底部圆角处径向应力存在梯度,内侧拉应力为81 MPa,外侧拉应力为198 MPa,应力梯度为117 MPa。筒形件直壁段径向应力内侧为压应力,外侧为拉应力。拉深后期,当坯料完全流入凹模后,拉深产生的拉应力减小,所以底部径向拉应力减小,底部圆角处厚度方向的应力梯度减小,凹模圆角与直壁段过渡处的最大径向应力有所下降。

2.2 不同凹模圆角最大径向应力

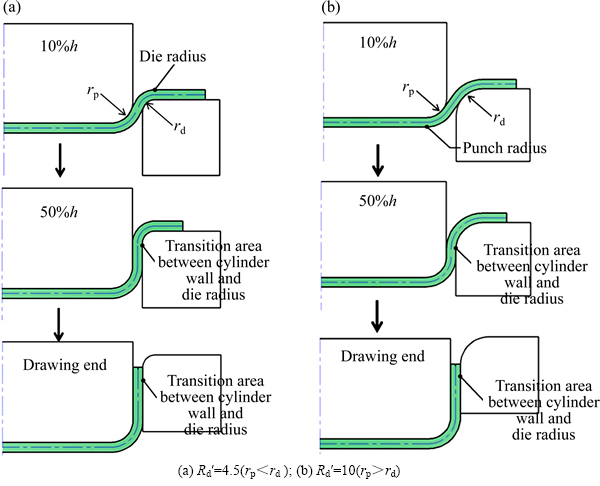

图6所示为拉深过程中径向应力最大值位置变化示意图。由模拟结果可知,当相对凹模圆角Rd′为4.5时,随着拉深的进行,拉深行程为23%h时,最大径向拉应力发生转移,最大径向应力位置由凹模圆角区与法兰区的过渡处转移到凹模圆角区与直壁区过渡处。当相对凹模圆角Rd′为10,且拉深行程为33%h时,最大径向拉应力发生转移,最大径向应力位置由冲头圆角区转移到凹模圆角区与直壁区的过渡处。当相对凹模圆角Rd′为6.5和Rd′为12时,与相对凹模圆角Rd′为10时相同,最大径向应力位置随着拉深行程的增大发生转移,由冲头圆角区转移到凹模圆角与直壁段的过渡处,发生转移时的拉深行程分别为27%h和37%h。

综上所述,中厚板拉深变形与薄板拉深变形明显不同,薄板拉深变形过程中,径向应力最大值始终位于冲头圆角区;中厚板拉深变形过程中,径向应力最大值位置发生变化,由冲头圆角或是凹模圆角与法兰的过渡处转移到凹模圆角与直壁区的过渡处。分析原因可知,板料经由凹模流出形成直壁区时,发生反弯曲,反弯曲附加应力大于冲头圆角处和凹模圆角与法兰区过渡处的弯曲附加应力。当冲头圆角rp大于凹模圆角rd时,凹模圆角处的弯曲作用较冲头圆角处的弯曲作用显著,最大径向拉应力位置由凹模圆角处转移到凹模圆角与直壁区的过渡处。当冲头圆角rp小于凹模圆角rd时,冲头圆角处弯曲作用较凹模圆角处弯曲作用显著,最大径向拉应力位置由冲头圆角区转移到凹模圆角与直壁区的过渡处。法兰经由凹模圆角流出形成直壁区后,最大径向应力值始终位于凹模圆角与直壁区的过渡处即反弯曲位置。

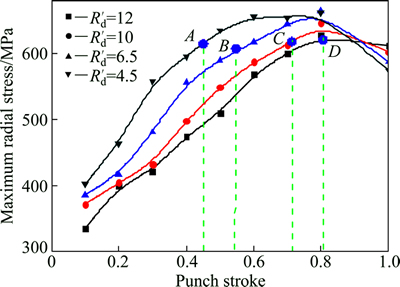

图7所示为不同相对凹模圆角条件下拉深过程中径向应力最大值与拉深行程的关系。由图7可以看 出,相对凹模圆角越大,最大径向拉应力值越小。相对凹模圆角Rd′为4.5和12时,径向应力最大值相差最大为125 MPa;相对凹模圆角越大,弯曲变形抗力越小,法兰区变形抗力也越小。增大相对凹模圆角可以明显减小径向应力;随着拉深行程的增大,径向最大应力值逐渐增大,由前述可知,径向应力受弯曲作用和法兰区材料变形抗力的综合影响,随着拉深行程的增大,由于变形强化法兰材料变形抗力增大,同时,弯曲应力相应的增大,最大径向拉应力越来越大。

图6 拉深过程中径向应力最大值位置

Fig. 6 Location of maximum radial stress during drawing process

图7 径向应力最大值与拉深行程的关系

Fig. 7 Relationship between maximum radial stress and drawing stroke

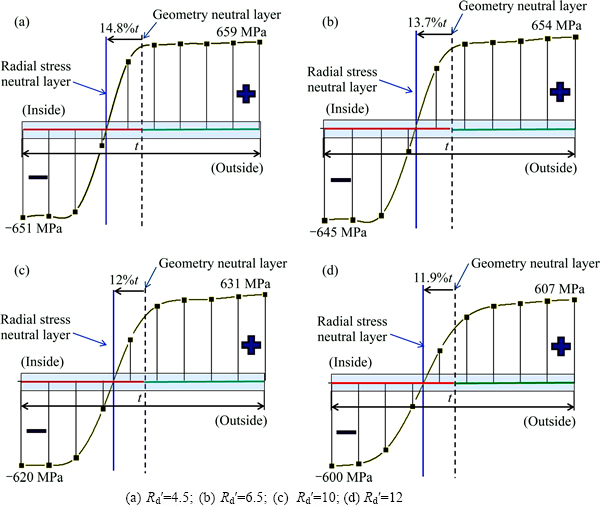

2.3 径向应力最大值位置截面上径向应力分布

由前述可知,当板料完全流入凹模圆角后,在凹模圆角与直壁段过渡处发生反弯曲作用,径向应力的分布特点为内侧为压应力、外侧为拉应力,并且在该位置处径向拉应力最大,当拉深行程为75%h时,在该处沿厚度方向提取各节点的径向应力如图8所示。

图8(a)所示为相对凹模圆角Rd′为4.5时壁厚方向径向应力,外侧拉应力最大为659 MPa,内侧压应力最大为651 MPa,应力中性层向内侧偏移14.8%t。相对凹模圆角Rd′为6.5时,外侧最大拉应力基本不变为654 MPa,内侧最大压应力也基本不变(为645 MPa),应力中性层向内侧偏移13.7%t,如图8(b)所示。相对凹模圆角Rd′为10时,外侧最大拉应力减小为631 MPa,内侧最大压应力减小为620 MPa,应力中性层向内侧偏移12%t,如图8(c)所示。相对凹模圆角Rd′为12时,外侧最大应力为607 MPa,内侧最大压应力为600 MPa,应力中性层向内侧偏移11.9%t,如图8(d)所示。 由上述可知,凹模圆角与直壁区过渡处内侧压应力与外侧拉应力数值基本相等,应力中性层与几何中性层分离并向内侧偏移。对比不同相对凹模圆角下的应力和偏移量结果可知,随着相对凹模圆角的增大,拉应力和压应力减小,应力中性层相对于几何中性层的偏移量减小。由弯曲变形应力分析可知,反弯曲部位内侧径向压应力和外侧径向拉应力减小表明反弯曲导致附加应力下降。

图8 径向应力最大值位置厚度方向径向应力

Fig. 8 Radial stress distribution along thickness direction where the maximum radial stress located

3 5A06铝合金中厚板的拉深实验

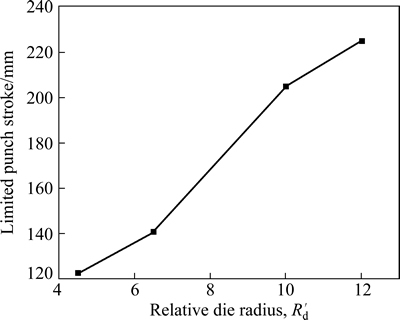

图9所示为不同凹模圆角条件下拉深实验结果。图9(a) 所示为相对凹模圆角Rd′为4.5时的拉深破裂试件的照片当拉深行程为123 mm时,发生破裂,破裂位置如图所示在凹模圆角与直壁区过渡处。当相对凹模Rd′为6.5,极限拉深行程为141 mm,较相对凹模圆角4.5时的提高14.6%,破裂位置在直壁与凹模圆角过渡处如图9(b)所示。当相对凹模圆角Rd′为10时,极限拉深行程为205 mm,较相对凹模圆角4.5时的提高66.7%,破裂位置位于直壁与凹模圆角过渡处如图9(c)所示。图9(d)所示为相对凹模圆角Rd′为12时的拉深试件,拉深行程为225 mm,拉深成功完成。

图10所示为拉深破裂时极限拉深行程与相对凹模圆角的关系。从图10可以看出,随着凹模圆角的增大,极限拉深行程越来越大。当相对凹模圆角Rd′为6.5以下时,圆角变化对拉深行程影响不大,相对凹模圆角Rd′为10和Rd′为12时,极限拉深行程明显提高。

由实验结果可以看出,5A06铝合金中厚板拉深缺陷为破裂,破裂位于凹模圆角与直壁区的过渡处,根据前述有限元计算结果可知,相对凹模圆角Rd′为4.5、6.5、10和12时,极限拉深行程时刻破裂位置对应的最大径向拉应力分别为624、587、619和618 MPa,如图7 中的A、B、C、D 4点所示。当凹模圆角增大时,最大径向拉应力和压应力都有所减小,实验表现为破裂延迟、拉深行程逐渐增大。

图11(a)所示为不同圆角拉深成形件轮廓,1~8点为筒底部,9~12点为底部圆角,13~17点为直壁区,图11(b)所示为壁厚分布。由图11(b)可知,当相对凹模圆角Rd′为4.5时,壁厚最薄位于图中14点位置,最小壁厚为4.10 mm,壁厚减薄率为6.8%;当相对凹模圆角Rd′为6.5时,壁厚最薄位置向下偏移到13点位置,最小壁厚为4.11 mm,壁厚减薄率为6.6%;当相对凹模圆角为10时,壁厚最薄位置由14点转移到11点位置,最小壁厚增大为4.22 mm,减薄率下降为4.1%;当相对凹模圆角为12时,壁厚最薄位置转移到10点位置,最小壁厚为4.22 mm,壁厚减薄率为4.1%。由上述可知,随着相对凹模圆角半径的增大,壁厚最薄位置由直壁区向冲头圆角处偏移,壁厚减薄率减小,壁厚不变线越靠近筒底,壁厚减薄区域越小,壁厚分布越均匀。

图9 不同凹模圆角下拉深试样照片

Fig. 9 Photos of drawing samples with different die radii

图10 极限拉深行程与相对凹模圆角关系

Fig. 10 Relationship between limited punch stroke and ralative die radius Rd′

由前述可知,中厚板拉深破裂发生在凹模圆角与直壁区的过渡处,并未发生在壁厚最薄的位置,这与薄板拉深破裂明显不同。根据数值模拟分析可知,由于弯曲效应该处应力状态复杂,厚度方向存在径向应力梯度,板材内侧压应力状态、外侧拉应力状态,破裂处为径向拉应力最大值位置,所以,中厚板拉深破裂发生与弯曲导致的复杂应力状态有关。

图11 不同圆角拉深件壁厚分布

Fig. 11 Thickness distribution of drawing samples with different die radii

4 结论

1) 5A06铝合金中厚板材拉深变形过程中,弯曲效应导致板材冲头、凹模圆角区和直壁区壁厚方向应力梯度,凹模圆角区应力梯度最大。相对凹模圆角半径为4.5时,板材外侧拉应力626 MPa,内侧压应力615 MPa,最大应力梯度为1241 MPa。

2) 相对凹模圆角越大,径向应力最大值越小,应力中性层偏移量越小。相对凹模圆角Rd′为4.5、6.5、10和12,且拉深行程为50%h时,径向应力最大值分别为626、588、545和501 MPa,相差最大为125 MPa,应力中性层相对于几何中性层向板材内侧的偏移量分别为14.8%t、13.7%t、12%t和11.9%t。

3) 增大相对凹模圆角能明显延迟中厚板拉深破裂、提高极限拉深行程。当相对凹模圆角半径Rd′为4.5时,厚度4.40 mm的5A06铝合金板材拉深行程为123 mm发生破裂,破裂位置在凹模圆角与直壁段过渡处;当相对凹模圆角Rd′为6.5时,极限拉深行程达到141 mm;当相对凹模圆角Rd′为10时,极限拉深行程达到205 mm;相对凹模圆角Rd′为12时,拉深行程为225 mm,较相对凹模圆角Rd′为4.5时的提高83%。

REFERENCES

[1] ORAL S, DARENDELILER H. The optimum die profile for the cylindrical bending of plates[J]. Journal of Materials Processing Technology, 1997, 70(1): 151-155.

[2] TEKINER Z. An experimental study on the examination of springback of sheet metals with several thicknesses and properties in bending dies[J]. Journal of Materials Processing Technology, 2004, 145(1): 109-117.

[3] MOHAMMADI S V, PARSA M H, AGHCHAI A J. Effect of the thickness distribution and setting condition on springback in multi-layer sheet bending[J]. International Journal of Engineering, Science and Technology, 2011, 3(4): 225-235.

[4] INAMDAR M V, DATE P P, SABNIS S V. On the effects of geometric parameters on springback in sheets of five materials subjected to air vee bending[J]. Journal of Materials Processing Technology, 2002, 123(3): 459-463.

[5] 苑世剑, 何祝斌, 刘 钢, 王小松, 韩 聪. 内高压成形理论与技术的新进展[J]. 中国有色金属学报, 2011, 21(10): 2523-2533.

YUAN Shi-jian, HE Zhu-bin, LIU Gang, WANG Xiao-song, HAN Cong. New developments in theory and processes of internal high pressure forming[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2523-2533.

[6] 于忠奇, 赵亦希, 林忠钦. 汽车用铝合金板拉深性能评估参数[J]. 中国有色金属学报, 2004, 14(10): 1689-1693.

YU Zhong-qi, ZHAO Yi-xi, LIN Zhong-qin. Evaluation parameter of drawability of automotive aluminum alloy sheets[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(10): 1689-1693.

[7] LANG Li-hui, LI Tao, AN Dong-yang, CHI Cai-lou, NEILSEN K B, DANCKERT J. Investigation into hydromechanical deep drawing of aluminum alloy—Complicated components in aircraft manufacturing[J]. Materials Science and Engineering A, 2009, 499(1): 320-324.

[8] SINGH S K, RAVI K D. Effect of process parameters on product surface finish and thickness variation in hydro-mechanical deep drawing[J]. Journal of Materials Processing Technology, 2008, 204(1): 169-178.

[9] 徐永超, 陈 宇, 苑世剑. 半球底筒形件充液拉深加载路径优化研究[J]. 哈尔滨工业大学学报, 2008, 40(7): 1076-1080.

XU Yong-chao, CHEN Yu, YUAN Shi-jian. Loading path optimization of hydro-mechanical deep drawing of the cup with a semi-ball bottom[J]. Journal of Harbin Institute of Technology, 2008, 40(7): 1076-1080.

[10] 刘 欣, 徐永超, 苑世剑. 铝合金异型曲面件液压成形过程[J]. 中国有色金属学报, 2011, 21(S2): s417-s422.

LIU Xin, XU Yong-chao, YUAN Shi-jian. Hydro-forming of aluminum alloy complex-shaped components[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(S2): s417-s422.

[11] XU Yong-chao, LI Feng, LIU Xin, YUAN Shi-jian. Effects of pre-bulging on 2024 aluminum alloy complex-shaped components[J]. JOM, 2011, 63(5): 39-41.

[12] XU Yong-chao, LIU Xin, LIU Xiao-jing, YUAN Shi-jian. Deformation and defects in hydroforming of 5A06 aluminum alloy dome with controllable radial pressure[J]. Journal of Central South University of Technology, 2009, 16: 887-891.

[13] 王会廷, 高 霖, 沈晓辉, 陈明和. 铝合金 2A12-O 的动态充液拉深[J]. 中国有色金属学报, 2010, 20(5): 840-845.

WANG Hui-ting, GAO Lin, SHEN Xiao-hui, CHEN Ming-he. Hydrodynamic deep drawing process of 2A12-O aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(5): 840-845.

[14] TOROS S, OZTURK F, KACAR I. Review of warm forming of aluminum–magnesium alloys[J]. Journal of Materials Processing Technology, 2008, 207(1): 1-12.

[15] KOTKUNDE N, DEOLE A D, GUPTA A K. SINGH, S. K, ADITYA, B. Failure and formability studies in warm deep drawing of Ti-6Al-4V alloy[J]. Materials & Design, 2014, 60: 540-547.

[16] GHAFFARI T D., WORSWICK M. J, WINKLER S. Experimental studies of deep drawing of AZ31B magnesium alloy sheet under various thermal condition[J]. Journal of Materials Processing Technology, 2013, 213: 1337-1347.

[17] 赵长财, 曹秒艳, 肖 宏, 董国疆,郝海滨. 镁合金板材的固体颗粒介质拉深工艺参数[J]. 中国有色金属学报, 2012, 22(4): 991-999.

ZHAO Chang-cai, CAO Miao-yan, XIAO Hong, DONG Guo-jiang, HAO Hai-bin. Solid granular medium drawing process parameters of magnesium alloy sheet [J]. The Chinese Journal of Nonferrous Metals, 2012, 22(4): 991-999.

[18] KIM H S, KOC M, NI J. Development of an analytical model for warm deep drawing of aluminum alloys[J]. Journal of Materials Processing Technology, 2008, 197(1): 393-407.

(编辑 龙怀中)

基金项目:长江学者和创新团队发展计划资助项目(IRT1229);国家自然科学基金资助项目(51375114)

收稿日期:2014-04-23;修订日期:2015-12-01

通信作者:徐永超,教授,博士;电话:0451-86415754;E-mail:yongchaoxu@hit.edu.cn

摘 要:由于弯曲效应,中厚板拉深时厚度方向存在明显应力梯度,使其与薄板拉深变形有所不同。通过有限元数值模拟,研究中厚板拉深变形过程中不同阶段板材厚度方向的径向应力分布规律,揭示凹模圆角大小对中厚板拉深变形径向应力的影响规律。对厚度4.5 mm的5A06铝合金板材进行不同凹模圆角条件下内径为450 mm筒形件拉深实验研究。结果表明:中厚板拉深过程中最大径向应力位于直壁区与凹模圆角过渡处;且随凹模圆角的增大,最大径向应力值逐渐减小;破裂缺陷发生在凹模圆角与直壁区过渡处,且随凹模圆角增大,破裂延缓发生,极限拉深行程显著提高,凹模相对圆角为12时的极限深度比相对圆角4.5时的提高了83%。

[5] 苑世剑, 何祝斌, 刘 钢, 王小松, 韩 聪. 内高压成形理论与技术的新进展[J]. 中国有色金属学报, 2011, 21(10): 2523-2533.

[6] 于忠奇, 赵亦希, 林忠钦. 汽车用铝合金板拉深性能评估参数[J]. 中国有色金属学报, 2004, 14(10): 1689-1693.

[9] 徐永超, 陈 宇, 苑世剑. 半球底筒形件充液拉深加载路径优化研究[J]. 哈尔滨工业大学学报, 2008, 40(7): 1076-1080.

[10] 刘 欣, 徐永超, 苑世剑. 铝合金异型曲面件液压成形过程[J]. 中国有色金属学报, 2011, 21(S2): s417-s422.

[13] 王会廷, 高 霖, 沈晓辉, 陈明和. 铝合金 2A12-O 的动态充液拉深[J]. 中国有色金属学报, 2010, 20(5): 840-845.

[17] 赵长财, 曹秒艳, 肖 宏, 董国疆,郝海滨. 镁合金板材的固体颗粒介质拉深工艺参数[J]. 中国有色金属学报, 2012, 22(4): 991-999.