DOI:10.19476/j.ysxb.1004.0609.2018.10.25

不同偏心距滚筒中大颗粒的平均速度脉动特性

张立栋,刘若云,王 擎,李少华,秦 宏

(东北电力大学 能源与动力工程学院,吉林 132012)

摘 要:

采用离散元数值模拟法对多元颗粒在不同偏心距工况下进行数值模拟,研究偏心滚筒对全部大颗粒的运动初始阶段、稳定阶段的平均速度波动的影响。结果表明:在不同偏心距的偏心滚筒中,同粒径颗粒的平均速度波动不同;偏心滚筒中颗粒平均速度曲线在每个运动周期都会出现波峰和波谷现象,且偏心距越大,该现象越明显;在颗粒运动的初始阶段,大粒径颗粒平均速度波动范围大,偏心距为20 mm的滚筒中所有大颗粒平均速度波动范围最大;在颗粒运动的稳定阶段,随着时间的延长,粒径对于颗粒平均速度的影响不明显。

关键词:

文章编号:1004-0609(2018)-10-2164-08 中图分类号: 文献标志码:A

颗粒物质由有大量离散单体固体颗粒构成的复杂系统。颗粒物质被广泛应用于工农业生产和日常生活中,如金属冶炼、矿物加工、药品生产、食品加工等[1-2]。滚筒是运输和处理颗粒物质的最常见且最重要的设备,广泛应用在干燥冷却、热解干馏、颗粒混合等工业生产过程中,并且颗粒物质体系在回转筒内运动混合的状态直接影响生产的效率和工艺产品的质量[3]。因此,研究和掌握滚筒内颗粒物质体系的运动混合状态规律具有重要的理论意义和工程应用价值。

正因为滚筒内颗粒物质的运动规律和混合规律在工农业上的广泛应用,国内外的科研人员对此进行了大量的研究。陈辉等[4]针对物料的散体颗粒性质,采用离散单元法建立物料的运动模式,探究一元散体颗粒物料在回转窑截面的运动与混合,得出回转窑转速越高,物料动能的耗散性越高。GUI等[5-7]将滚筒壁摩擦力对二元颗粒混合影响进行数值模拟,发现筒壁摩擦力对于颗粒的运动产生阻力,并且抑制颗粒的混合程度;滚筒速度决定颗粒的主动驱动的摩擦力进而加快颗粒的运动和混合;除此之外,还发现颗粒间的大小比例对于颗粒流整体运动及混合的影响是最小的。还有一些科研人员探究筒形对于颗粒物质混合的影响,例如葛良等[8]设计波型边界的旋转滚筒,探究颗粒的混合和导热分布形态特性,相对于圆形滚筒,波型滚筒在较低速度下就可以达到圆型滚筒较高速度下的混合效果,波型滚筒较圆型滚筒有更好的混合效率。本文作者前期曾采用实验与理论分析方法,以Lacey混合指数作为混合评价指标,研究了转速、填充率对椭圆型混合器内二元颗粒的径向混合,为椭圆型混合器的生产应用提供了重要的理论依据[9]。除针对圆型滚筒和圆颗粒的运动混合探究,白珏明等[10]研究通过离散元法模拟直观获得滚筒颗粒运动状态,分析颗粒运动的特点[9]。张立栋等[11]采用DEM方法探究变转速下滚筒内二元颗粒的混合特性,认为最佳混合工况下的颗粒运动都处于抛落的运动模式,且无论是匀速还是变转速滚动,长轴筒混合效果始终优于短轴筒混合效果。GENG等[12]在滚筒干燥器中对杆状颗粒特性进行三维数值模拟,模拟结果得到颗粒的运动周期越小,越有利于颗粒床内部的扩散和混合,并且主动层颗粒最大速率随转速、填充率、滚筒直径的增大而增大。王会等[13]则进行了圆锥料仓颗粒周期脉动特征研究,以明晰颗粒脉动特征,整个卸料过程中颗粒速度始终处于波动变换中,而且料仓的半锥角越小,卸料速度越稳定。

滚筒中颗粒运动混合方面已经有了丰富的研究成果可借鉴,本文作者将重点探究多元颗粒在滚筒中运动状态和速度波动特性。

1 模型的建立

本实验中以油页岩固体热载体干馏为应用背景,颗粒间的接触基于软球模型简化,颗粒的接触模型采用经典的无滑移接触模型对滚筒内的颗粒运动进行数值模拟,将颗粒与滚筒壁面以及颗粒与颗粒之间的接触过程简化为类似于弹簧振子的阻尼振动。

1.1 几何模型

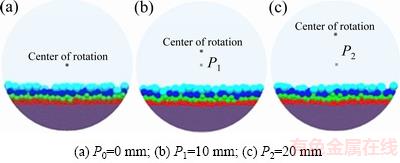

本文作者采用DEM(离散单元法)对滚筒内5种粒径颗粒运动过程进行研究,滚筒内径为84 mm、厚度为20 mm,研究滚筒几何中心偏离滚筒旋转中心的距离P(简称偏心距)对4种粒径颗粒速度脉动的影响。其中滚筒内径为84 mm、厚度为20 mm;3种偏心距分别为P0=0 mm,P1=10 mm,P2=20 mm;滚筒以15 r/min进行定速转动;转动前,转轴在颗粒体系的垂直正上方,黑点代表滚筒转轴在径向切面的位置[14],如图1所示。

图1 滚筒内颗粒初始位置及偏心距示意图

Fig. 1 Schematic diagrams of initial position and eccentricity of particle in roller

1.2 DEM模拟条件

模拟中滚筒的密度设置为7800 kg/m3,弹性模量是1.82×109 N/m2,泊松比为0.3[15-16],小粒径颗粒在下大粒径颗粒在上的原则向滚筒内填充,颗粒的相关数据见表1。

1.3 速度脉动波动分析方法

关于滚筒内颗粒流的研究中,通常选取随机的颗粒进行颗粒速度的探究[17-18],但为了研究整体大颗粒在滚筒中的运动状态,本实验中提取所有大颗粒(包括直径为2、3、4和5 mm的颗粒)的速度数据,处理之后,进而研究大颗粒速度脉动特性。

表1 颗粒的物理参数及力学性质

Table 1 Physical parameters and mechanical properties of particles

若以ui表示滚筒内部第i个颗粒的速度,n为颗粒数,则该时刻滚筒内部所有颗粒的平均速度v为

(1)

(1)

通常采用标准差评定数据的离散程度,本实验中采用标准差 定量评价速度的波动程度,以表征颗粒的脉动特性。平均速度的标准偏差的求法如下[13]:

定量评价速度的波动程度,以表征颗粒的脉动特性。平均速度的标准偏差的求法如下[13]:

(2)

(2)

2 模拟结果与分析

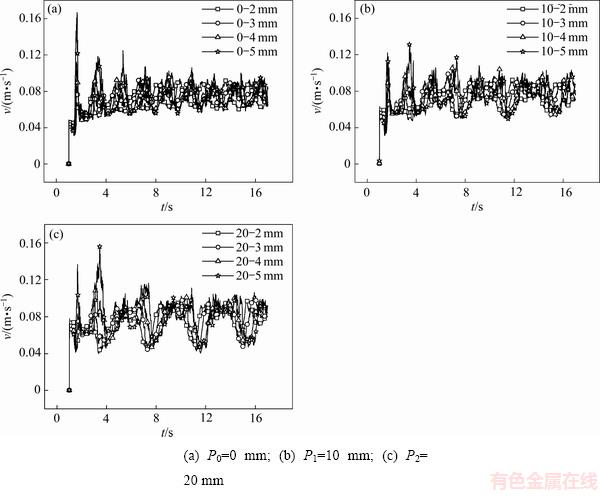

滚落模式是工程实际中最常见的颗粒运动形态,在本文中的模拟工况均为滚落模式[19-20]。由于颗粒在对滚筒运动的过程中从起始到结束会有不同的运动特性,根据颗粒的运动特性,起始时颗粒的平均速度波动频率和波动范围都具有不稳定性,而之后阶段的速度波动频率和波动范围都逐渐稳定。本实验中将颗粒的整个运动过程分为两个阶段单独研究,即初始阶段(1~17 s,即平均速度的前四个周期)和稳定阶段(18 s~结束,即第五周期至结束),这样有利于研究整体颗粒在运动过程中运动特性及平均速度的运动周期。

2.1 工况的初始阶段速度分析

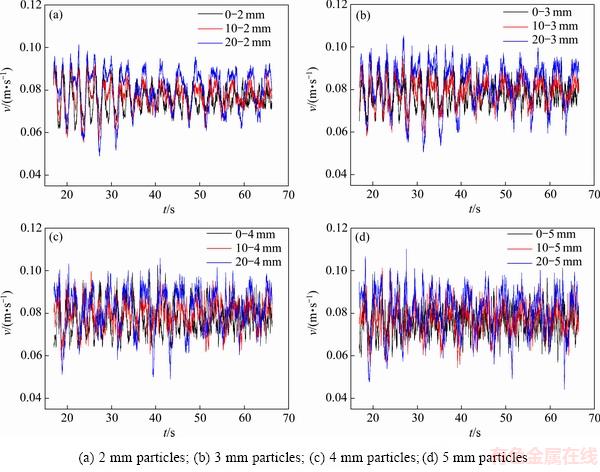

2.1.1 同粒径颗粒平均速度在不同偏心工况下的比较分析

颗粒在滚筒中运动,活动层的颗粒在重力的作用下随着滚筒的转动滚落至平流层的底部[21],颗粒的平均速度就会在每个周期内出现速度波峰与速度波谷。

图2所示为同粒径颗粒初始阶段平均速度比较。由图2可以看出,同一粒径下,偏心距越大其平均速度的波动范围越大,平均速度周期几乎相同,达到波峰与波谷的频率几乎相同;偏心距越大,颗粒距旋转中心的距离越大,则其整体颗粒的平均速度波动范围就越大。

在图2所示的相同粒径颗粒初始阶段平均速度中,同粒径不同偏心距的颗粒平均速度波峰的增长趋势几乎相同。但是随着偏心距的增大,相邻波谷会出现明显的速度差,且速度差随着偏心距的增大而增加。这是因为,随着滚筒转动,大部分相同粒径颗粒在相邻两次平流层运动过程中,颗粒体系整体位置与转轴距离不同,相应的线速度差异较大,以至于颗粒的平均速度出现了两个波谷的现象。以图2(c)为例,其第三个周期中两个波谷中较大的速度为9.71 s时的0.06 m/s,较小速度为11.34 s时的0.045 m/s。速度偏高的波谷,本实验中称为大波谷,速度偏低的波谷,称为小波谷。大波谷速度随偏心距增大而增高,依旧如图2(c)中的第三周期,偏心距为20 mm的大波谷速度明显高于偏心距为10 mm的大波谷速度,偏心距为0 mm的大波谷速度最低。

2.1.2 零偏心距滚筒中大颗粒平均速度分析

在偏心距为P=0 mm的工况下,滚筒的旋转半径就是滚筒的半径。因为其旋转半径稳定,颗粒的运动周期也稳定,平均速度没有大小波谷的现象存在,见图3(a)。

在初始阶段,2 mm颗粒的平均速度较其他粒径的颗粒先达到波峰,其次是3 mm颗粒,4 mm颗粒,最后是5 mm颗粒。这是因为启动前的颗粒位置排布顺序从上至下依次是5、4、3和2 mm,如图1所示。由于重力的原因,粒径大的颗粒,即质量更大的颗粒在重力的作用下会获得更大的动能,到达滚筒的底部;而粒径较小的颗粒则无法到达滚筒的最底部,然后粒径较小的颗粒提前到达该周期的速度峰值,粒径较大颗粒提前进入平流层随滚筒做圆周运动。

在5 mm颗粒平均速度上升的过程中,其速度几乎呈直线上升,速度的波动较少,直接达到波峰速度0.17 m/s。随着时间的延长,5 mm颗粒的平均速度波动逐渐稳定,在6 s后其波谷速度稳定在0.55~0.65 m/s之间,在11 s后其波峰速度稳定在0.95~1.05 m/s之间。其原因是在起始时刻,5 mm颗粒没有和其他粒径的颗粒混合,其他粒径粒子对其几乎没有影响,所以其运动自由速度上升快。随着5 mm颗粒与其他粒径颗粒的混合,运动受其他粒径颗粒的影响,速度波动变小,并与整体的颗粒运动周期逐渐一致。

图2 同粒径颗粒初始阶段的平均速度比较

Fig. 2 Average speed comparison of same size particle in initial stage

图3 不同粒径颗粒初始阶段平均速度比较

Fig. 3 Average speed comparison of different size particle in initial stage

同样在初始阶段,4 mm颗粒的平均速度波动范围较5 mm 的小,其波峰速度在4 s后就稳定在0.95~1.05 m/s之间,其波谷速度在4 s后稳定在0.55~0.65 m/s之间。

3 mm颗粒平均速度的波动范围更小,从启动开始,其波峰速度稳定在0.85~0.95 m/s,自11 s后3 mm颗粒的波峰速度稳定在0.90~0.95 m/s,其波谷速度在初始阶段缓慢稳步增加,直至11 s后,其值稳定在0.60~0.65 m/s。

与以上3种粒径颗粒的平均速度相比,2 mm颗粒的波峰速度在初始阶段是缓慢增加的,直至到9 s后,其波峰速度稳定在0.90~0.95 m/s之间,其波谷速度也是在初始阶段缓慢增加,直至9 s后,其波谷速度稳定在0.60~0.65 m/s之间,速度波动更加平稳。

综上所述,颗粒的粒径越大,在初始阶段其速度最大峰值越大,随着时间的延长,所有颗粒的平均速度逐渐平稳,15 s后所有颗粒的波峰速度稳定在0.90~0.95 m/s;启动后,随时间的增加,所有颗粒的波谷速度缓慢增加,逐渐稳定,15 s后稳定在0.60~0.65 m/s之间。

2.1.3 10 mm偏心距滚筒中大颗粒平均速度分析

在10 mm偏心距工况下,随着滚筒绕旋转中心旋转,滚筒的运动半径是变化的(见图3(b))。观察图3(b)所有颗粒的平均速度波动范围是趋于稳定的,5 mm颗粒的波峰速度逐渐下降,从启动开始的0.12 m/s到10 s后稳定在0.95~1.05 m/s的范围,在5 s后出现明显的大小波谷,大波谷速度在7 s后稳定在0.65~0.70 m/s之间,其小波谷速度在初始阶段便稳定在0.55~ 0.60 m/s之间,7 s之后小波谷速度稳定在0.50~0.55 m/s间。

4 mm颗粒的波峰速度0.15 m/s从初始阶段开始小幅度下降,其数值在10 s后稳定在1.00~1.05 m/s之间,其波谷速度在5 s后便出现了清晰的大小之分,自10 s后大波谷速度稳定在0.07 m/s左右,小波谷速度稳定在0.50~0.55 m/s。

3 mm颗粒的波峰速度稳定在0.10~0.11 m/s之间,5 s后同样出现了清晰的大小波谷,大波谷速度稳定0.07~0.75 m/s之间,小波谷速度则一直稳定在0.50~0.55 m/s之间。

2 mm颗粒则与在偏心距为0 mm情况下的速度趋势相似,从启动开始其波峰速度呈缓慢增长趋势,在9 s后稳定在0.90 m/s左右,波谷速度在刚启动的阶段比较不稳定,在5 s之后出现明显稳定的大小波谷之分,大波谷速度在0.65~0.70 m/s之间,小波谷速度在0.50~0.55 m/s之间。

2.1.4 20 mm偏心距滚筒中大颗粒平均速度分析

在偏心距是20 mm的工况下(见图3(c)),5 mm颗粒平均速度的波动最大,波峰速度在初始阶段波动范围也大,这是因为在物料最初的放置5 mm颗粒在最上层,滚筒开始运动5 mm颗粒便处于活动层,由于重力的作用在滑落过程中获得动能。由图3可以看出,5 mm颗粒滑落的距离最大,相应地也获得更多的动能,其平均速度最大,其次是4 mm颗粒,3 mm颗粒,最后是2 mm颗粒。

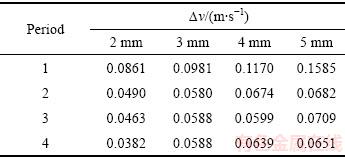

在颗粒随滚筒运动的过程中,由于粒径大的颗粒质量大,惯性也大,大粒径的颗粒较小粒径颗粒相比,会远离涡心,贴近筒壁,获得更大的速度差(波峰速度与波谷速度之差)。如表2初始阶段前4个周期内速度差图像,第一个周期颗粒粒径越大其速度差越大,即平均速度波动随颗粒粒径的增大而增大,反之亦然;第二周期之后,不同粒径颗粒平均速度差之间的差值变小,这是因为随着运动的进行,不同粒径颗粒开始混合,其运动状态就会受到影响,不同粒径颗粒之间的速度差就会越来越小。

5 mm颗粒在4 s之后速度波谷出现明显的大小波谷现象(其他粒径的颗粒也是在4 s之后出现这一现象),这是因为在4 s后由于颗粒整体随滚筒的旋转进入运动轨迹,5 mm颗粒的绝大部分进入了两个转轴距离不同的平流层,便出现了大小波谷的现象。大波谷速度9 s后稳定在0.75~0.85 m/s之间,小波谷速度稳定在0.40~0.50 m/s之间。而其波峰速度变化不大,逐渐平稳于12 s稳定在0.95~1.05 m/s之间。

4 mm颗粒平均速度较5 mm颗粒平均速度波动的范围小且平稳,其波峰速度没有较大的波动,在9 s后便稳定在1.00~1.05m/s之间,大波谷速度在9 s后稳定在0.80~0.85 m/s之间,小波谷速度稳定在0.45~0.50 m/s之间。3 mm颗粒与4 mm、5 mm颗粒相比,其平均速度波动更加平稳,波动的范围更小,在启动开始,其波峰速度就稳定在0.95~0.10 m/s之间,大波谷速度稳定在0.40~0.50 m/s之间,小波谷速度则在5 s以后稳定在0.80~0.85 m/s之间。

2 mm颗粒的平均速度波动与3 mm、4 mm、5 mm颗粒的整体趋势不同,在启动开始到稳定阶段,其平均速度呈缓慢上升趋势,波峰速度和波谷速度都在缓慢上升;波峰速度在8 s后逐渐稳定在0.9~1.0 m/s之间,大波谷速度则在8 s后稳定在0.8 m/s左右,小波谷速度则一直缓慢增加。这是因为随滚筒开始转动,大部分2 mm颗粒处于涡心的位置,速度变化较慢;随着滚筒的转动,2 mm颗粒逐渐分散至滚筒的各个位置,其颗粒的整体速度便慢慢增大,逐渐稳定。因为在偏心距10 mm工况下,不同粒径颗粒平均速度的变化趋势与在偏心距20 mm工况下的情形几乎相同,只是速度变化没有那么明显,所以本文主要分析在偏心距20 mm工况下的速度变化趋势。

表2 20 mm偏心距初始阶段不同粒径颗粒平均速度差比较

Table 2 Average speed difference comparison of different size particle in initial stage with P2=20 mm

2.2 稳定阶段平均速度分析

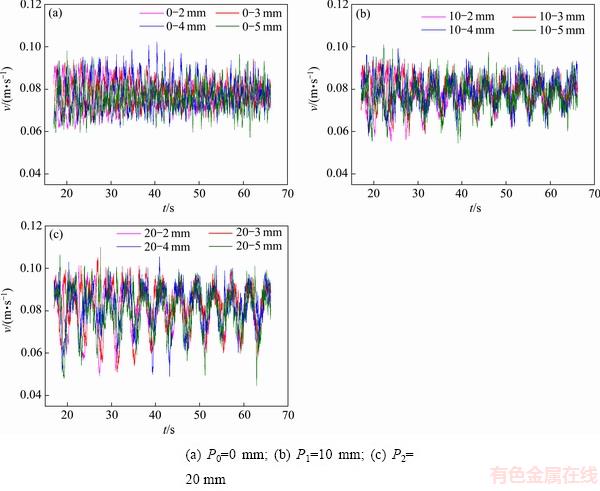

2.2.1 不同偏心距下的同粒径颗粒平均速度分析

该部分分析稳定阶段平均速度的波动特性,由图4(a)可知,偏心距为0 mm时,同粒径的颗粒平均速度波动频率是不一致的,速度波峰和速度波谷出现位置的偏差较大;随时间的延长则速度波峰和速度波谷位置逐渐一致,到50 s左右,速度波峰和速度波谷位置几乎相同。当偏心距为10和20 mm时,同样出现该现象,只是偏心距为10 mm时在40 s左右其速度波峰和速度波谷的位置达到一致,而偏心距为20 mm时则在30 s左右其速度波峰和速度波谷位置达到一致。3种不同工况下的同粒径颗粒在到达波动频率一致后,其平均速度的波动范围几乎相同。这是因为颗粒在随滚筒运动的过程中,大颗粒之间会有较大的接触空隙,小颗粒由于尺寸较小则渗透到大颗粒与大颗粒之间,并且随着滚筒的运动,大颗粒将逐渐被小颗粒包围,这时大小颗粒的运动会被彼此束缚,致使所有颗粒的速度波动频率逐渐一致,最后达到几乎相同。

由图4(a)、(b)、(c)、(d)对比可以明显看出,不同工况下的同粒径颗粒偏心距越大,其速度的波动范围就越大,即△vP=0 mm ≤△vP=10 mm ≤△vP=20 mm。

2.2.2 同偏心距下的不同粒径颗粒平均速度分析

由图5(a)可以看出,在同偏心距下,不同粒径颗粒的平均速度周期是比较混乱,不同粒径颗粒都有自己的运动周期,彼此之间的影响较小。平均速度的波动在0.60~0.90 m/s范围内时,这种现象一直持续。

图4 相同粒径颗粒稳定阶段平均速度比较

Fig. 4 Average speed comparison of same size particles in stable stage

图5 不同粒径稳定阶段平均速度比较

Fig. 5 Average speed comparison of different size particles in stable stage

如图5(b)所示,在偏心距为10 mm的工况下,不同粒径颗粒的平均速度运动周期开始逐渐一致,随着时间的延长,颗粒的平均速度周期明显一致,并且大致稳定在0.60~0.90 m/s之间。随着偏心距的增加,这种现象越明显。

在偏心距为20 mm的工况下,颗粒的平均速度周期明显比其他两种工况下的要统一得多,并且其平均速度的波动范围为0.05~0.10 m/s,明显大于前两种工况时的。这是因为随偏心距的增大,颗粒受滚筒的影响也增加,所有颗粒在偏心滚筒中随滚筒的转动而运动,所以整体颗粒的平均速度波动周期逐渐一致。

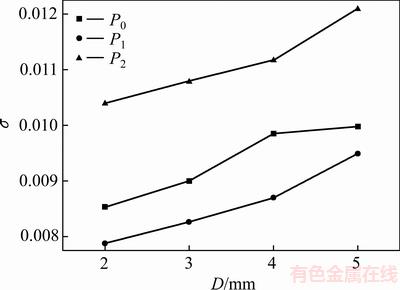

图6所示为所有颗粒在整个运动阶段平均速度的标准差。由图6可以发现,随着颗粒粒径的增大,其平均速度标准差也是呈增加的趋势。比较相同粒径颗粒在不同偏心距滚筒中的平均速度标准差可知,偏心距为20 mm的大于偏心距为0 mm的大于偏心距为 10 mm的。

图6 不同偏心距下不同粒径平均速度的标准差

Fig. 6 Average speed standard deviation of different size particles with different eccentricities

3 结论

1) 在不同偏心距工况下,相同粒径颗粒的平均速度波动不同,其平均速度曲线在每个运动周期内会出现波峰和波谷现象,且偏心距越大,平均速度的波动范围就越大。

2) 在颗粒运动的初始阶段,粒径越大,颗粒平均速度曲线波动范围越大;偏心距越大,颗粒平均速度波动范围越大。

3) 在颗粒运动的稳定阶段,随时间的延长,粒径对于颗粒平均速度影响不大;偏心距为20 mm时颗粒平均速度的波动范围最大。

REFERENCES

[1] ISABEL F, VARGAS W L, MCCARTAHY J J. Mixing and heat conduction in rotating tumblers[J]. Chemical Engineering Science, 2010, 65(2): 1045-1054.

[2] TADA E F R, GRAJALES L M, LEMOS Y P, THOMEO J C. Mixture and motion of sugar cane bagasse in a rotating drum[J]. Powder Technology, 2017, 317: 301-309.

[3] 李少华, 张立栋, 张 轩, 余侃胜, 王 擎, 郝万军. 回转式干馏炉内影响颗粒混合运动因素的数值分析[J]. 中国电机工程学报, 2011, 31(2): 32-38.

LI Shao-hua, ZHANG Li-dong, ZHANG Xuan, YU Kan-sheng, WANG Qing, HAO Wan-jun. Numerical analysis of particle mixing and movement in rotary retorting[J]. Proceedings of the CSEE, 2011, 31(2): 32-38.

[4] 陈 辉, 刘义伦, 赵先琼, 肖友刚, 刘 颖. 一元散体物料在回转窑截面上的运动和混合[J]. 中国有色金属学报, 2015, 25(5): 2575-2581.

CHEN Hui, LIU Yi-lun, ZHAO Xian-qiong, XIAO You-gang, LIU Ying. Motion and mixing of mono-disperse granular material in cross section of rotary kiln[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(5): 2575-2581.

[5] ZHANG Z W, GUI N, GE L, LI Z L. Numerical study of mixing of binary-sized particles in rotating tumblers on the effects of end-walls and size ratios[J]. Powder Technology, 2016, 314: 164-174.

[6] AISSA A A, DUCHESNE C, RODRIGUE D. Effect of friction coefficient and density on mixing particles in the rolling regime[J]. Powder Technology, 2010, 212: 340-347.

[7] GENG F, LI Y M, YUAN L J, LIU M, WANG X Y, YUAN Z L,YAN Y-M, LUO D S. Experimental study on the space time of flexible filamentous particles in a rotary dryer[J]. Experimental Thermal and Fluid Science, 2011, 44: 708-715.

[8] 葛 良, 桂 南, 徐文凯, 闫 洁. 波形滚筒内颗粒混合和导热分布形态特性的研究[J]. 中国科学, 2014, 44(1): 62-70.

GE Liang, GUI Nan, XU Wen-kai, YAN Jie. Numerical study of the distribution characteristics on particle mixing and thermal conduction in wavy drum[J]. Science China, 2014, 44(1): 62-70.

[9] 张立栋, 李连好, 王 擎, 秦 宏, 李少华. 椭圆形混合型内二元颗粒径向混合[J]. 中国有色金属学报, 2017, 27(4): 825-832.

ZHANG Li-dong, LI Lian-hao, WANG Qing, QIN Hong, LI Shao-hua. Transverse mixing of binary granular in elliptical mixer[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(4): 825-832.

[10] 白珏明, 刘柏谦, 白珏莹, 谭培来. 滚筒冷凝器内颗粒床运动状态的离散单元法模拟[J]. 热力发电, 2016, 45(2): 75-85.

BAI Jue-yu, LIU Bo-qian, BAI Jue-ying, TAN Pei-lai. DEM simulations of solid motion in rotary drum ash cooler[J]. Thermal Power Generation, 2016, 45(2): 75-85.

[11] 张立栋, 程 硕, 李少华, 王 擎. 变转速回转筒内二元颗粒混合特性数值分析[J]. 东北电力大学学报, 2018, 38(3): 39-45.

ZHANG Li-dong, CHENG Suo, LI Shao-hua, WANG Qing. Numerical simulation study on the mixing characteristics of the binary particle in a variable speed rotating device[J]. Journal of Northeast Dianli University, 2018, 38(3): 39-45.

[12] GENG F, GANG L Y, WANG Y C, LI Y M, YUAN Z L. Numerical investigation on particle mixing in a ball mill[J]. Powder Technology, 2015, 292: 64-73.

[13] 王 会, 贾富国, 韩燕龙, 张亚雄, 曹 斌. 圆锥料仓内颗粒周期性脉动特征研究[J]. 物理学报, 2016, 66(1): 192-202.

WANG Hui, JIA Fu-guo, HAN Yan-long, ZHANG Ya-xiong, CAO Bin. Cyclical pulsation properties of particles in cone sile[J]. Acta Physica Sinica, 2016, 66(1): 192-202.

[14] 张立栋, 李连好, 秦 宏, 王 擎. 多粒径颗粒在圆形偏心滚筒内的运动混合[J]. 化工进展, 2017, 36(2): 451-456.

ZHANG Li-dong, LI Lian-hao, QIN Hong, WANG Qing. Research on the motion and mixing of polydisperse particles in a circular eccentric drum[J]. Chemical Industry and Engineering Progress, 2017, 36(2): 451-456.

[15] BASINSKAS G, SAKA M. Numerical study of the mixing efficiency of a batch mixer using the discrete element method[J]. Powder Technology, 2016, 301: 815-829.

[16] SANTOS D A, BARROZO M A S, DUARTE C R, WEIGLER F, MELLMANN J. Investigation of particle dynamics in a rotary drum by means of experiments and numerical simulations using DEM[J]. Advanced Powder Technology, 2016, 27: 692-703.

[17] HASSANPOUR A, TAN H, BAYLY A, GOPALKRIDHNAN P, NG B, ALI M G. Analysis of particle motion in a paddle mixer using discrete element method (DEM)[J]. Powder Technology, 2010, 206: 189-194.

[18] GUI N, YANG X T, TU J Y, JIANG S Y. Effect of roundness on the discharge flow of granular particles[J]. Powder Technology, 2016, 314: 140-147.

[19] HALIDAN M, CHANDRATILLEKE G R, CHAN S L I, YU A B, Bridgwater J. Prediction of the mixing behaviour of binary mixtures of particles in a bladed mixer[J]. Chemical Engineering Science, 2014, 120: 38-48.

[20] PASHA M, HASSANPOUR A, AHMADIAN H, TANC H S, BAYLY A, GHADIRI M. A comparative analysis of particle tracking in a mixer by discrete element method and positron emission particle tracking[J]. Powder Technology, 2015, 270: 569-574.

[21] YANG R Y, ZOU R P, YU A B. Microdynamic analysis of particle flow in a horizontal rotating drum[J]. Powder Technology, 2003, 130: 138-146.

Pulsation characteristics of larger particle average velocity in different eccentric rollers

ZHANG Li-dong, LIU Ruo-yun, WANG Qing, LI Shao-hua, QIN Hong

(School of Energy and Power Engineering, Northeast Electric Power University, Jilin 132012, China)

Abstract: A numerical study on multiple particles under different eccentric conditions by DEM(Discrete element method) was presented. The aim is to research the influence of average speed fluctuation of larger particles by the eccentric rollers in initial and stable stages. The results show that the particles with the same size have different fluctuations of average velocity in different eccentric rollers; the average speed curves of particles in eccentric cylinder appear the peaks and troughs in a motion period, and greater eccentric rollers arise more obvious phenomenon. At the initial stage, bigger size particles have a wide range of average velocity fluctuation, the average speeds of all particles have the widest range in the 20 mm eccentricity drum. At the stable stage, the sizes of particles have no obvious impact on the average speed of particles when the particle movement gradually become stable.

Key words: eccentricity; large particle; particle motion; average velocity

Foundation item: Project(IRT17R19) supported by Program of Changjiang Scholars and Innovative Research Team in University, China; Project(20150101033JC) supported by the Natural Science Foundation of Jilin Province, China; Project(201464044) supported by the Science and Technology Development Projects of Jilin City, China

Received date: 2017-09-26; Accepted date: 2018-05-08

Corresponding author: ZHANG Li-dong; Tel: +86-13843225181; E-mail: nedu1015@aliyun.com

(编辑 龙怀中)

基金项目:教育部长江学者和创新团队发展计划资助项目(IRT_17R19);吉林省自然科学基金资助项目(20150101033JC);吉林市科技计划项目(201464044)

收稿日期:2017-09-26;修订日期:2018-05-08

通信作者:张立栋,副教授,博士;电话:13843225181;E-mail: nedu1015@aliyun.com

摘 要:采用离散元数值模拟法对多元颗粒在不同偏心距工况下进行数值模拟,研究偏心滚筒对全部大颗粒的运动初始阶段、稳定阶段的平均速度波动的影响。结果表明:在不同偏心距的偏心滚筒中,同粒径颗粒的平均速度波动不同;偏心滚筒中颗粒平均速度曲线在每个运动周期都会出现波峰和波谷现象,且偏心距越大,该现象越明显;在颗粒运动的初始阶段,大粒径颗粒平均速度波动范围大,偏心距为20 mm的滚筒中所有大颗粒平均速度波动范围最大;在颗粒运动的稳定阶段,随着时间的延长,粒径对于颗粒平均速度的影响不明显。

[3] 李少华, 张立栋, 张 轩, 余侃胜, 王 擎, 郝万军. 回转式干馏炉内影响颗粒混合运动因素的数值分析[J]. 中国电机工程学报, 2011, 31(2): 32-38.

[4] 陈 辉, 刘义伦, 赵先琼, 肖友刚, 刘 颖. 一元散体物料在回转窑截面上的运动和混合[J]. 中国有色金属学报, 2015, 25(5): 2575-2581.

[8] 葛 良, 桂 南, 徐文凯, 闫 洁. 波形滚筒内颗粒混合和导热分布形态特性的研究[J]. 中国科学, 2014, 44(1): 62-70.

[9] 张立栋, 李连好, 王 擎, 秦 宏, 李少华. 椭圆形混合型内二元颗粒径向混合[J]. 中国有色金属学报, 2017, 27(4): 825-832.

[10] 白珏明, 刘柏谦, 白珏莹, 谭培来. 滚筒冷凝器内颗粒床运动状态的离散单元法模拟[J]. 热力发电, 2016, 45(2): 75-85.

[11] 张立栋, 程 硕, 李少华, 王 擎. 变转速回转筒内二元颗粒混合特性数值分析[J]. 东北电力大学学报, 2018, 38(3): 39-45.

[13] 王 会, 贾富国, 韩燕龙, 张亚雄, 曹 斌. 圆锥料仓内颗粒周期性脉动特征研究[J]. 物理学报, 2016, 66(1): 192-202.

[14] 张立栋, 李连好, 秦 宏, 王 擎. 多粒径颗粒在圆形偏心滚筒内的运动混合[J]. 化工进展, 2017, 36(2): 451-456.