滑动轴承油膜压力及合金层应力分布

唐 倩,方志勇,朱才朝,徐 俊

(重庆大学 机械传动国家重点实验室,重庆,400044)

摘 要:

摘 要:利用有限差分法求解滑动轴承油膜压力的分布;以油膜压力为载荷,建立滑动轴承的三维有限元分析模型,得出滑动轴承合金层应力应变的分布。研究结果表明:滑动轴承应力和应变的分布取决于油膜压力的分布和梯度变化,应力和应变的分布与油膜压力的分布相同,但剪应力的峰值位于滑动轴承中截面合金层与钢背的结合处;应变在压力梯度最大时方向将发生改变。

关键词:

中图分类号:TH 133.31 文献标识码:A 文章编号:1672-7207(2008)04-0776-05

Oil film pressure and stress distribution in

alloy layer of journal bearing

TANG Qian, FANG Zhi-yong, ZHU Cai-chao, XU Jun

(State Key Laboratory of Mechanical Transmission, Chongqing University, Chongqing 400044,China)

Abstract: Oil film pressure distribution on the journal bearing was calculated by using finite difference method. A three-dimensional finite element bearing model was built to analyze the effect of oil film pressure on the alloy layer of the journal bearing. The distributions of both the stress and strain on the journal bearing were obtained. The results show that the stress and strain distributions strongly depend on the distribution and gradient of the oil film pressure. The maximum shear stress occurs at the interface between the bearing alloy layer and steel base. The sign of strain changes at the maximum stress gradient.

Key words: journal bearing; oil film pressure; finite difference method; stress; strain

滑动轴承承载区合金层中的循环交变应力是导致滑动轴承失效的主要原因[1],对滑动轴承油膜压力和滑动轴承合金层应力的研究是对滑动轴承进行设计和失效分析的重要理论依据。Lang[2]借助Airy应力函数,研究了轴承装置中所谓双层金属轴承的代换系统,把油膜压力分布函数化作傅氏级数展开计算合金层应力,但其将油膜压力简化为分布函数不符合实际工程工况,导致求解的应力不准确;Sinch[3]则研究了流体动压长轴承的应力和变形,在一定边界条件下求出轴承内孔表面的应力应变,再根据合金层与钢背间的应变协调关系推算出合金层的应力;王成熹等[4]提出了“计算合金层应力—分析轴瓦各点应力变化—将应力变化与极限应力比较—对轴瓦进行疲劳损伤分析”这一轴承疲劳损伤系统的分析方法。从研究现状看,由于油膜压力形状的不规则性、循环变化性以及实际轴承系统的复杂性,使得合金层应力的精确求解有一定的难度[5-6]。在此,本文作者以某一型号大功率船用柴油机滑动轴承为例,利用有限差分法计算滑动轴承的油膜压力,将循环变化的油膜压力加载于滑动轴承的有限元模型中,求解出合金层的应力分布,探讨油膜压力分布对滑动轴承应力和应变的影响。

1 滑动轴承油膜压力的分布

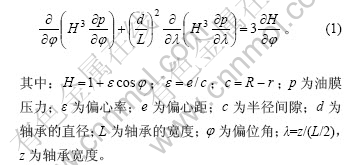

根据流体润滑理论,油膜压力符合液体动压润滑的雷诺方程[7]。将雷诺方程无量纲化得:

由式(1)可见,滑动轴承中的无量纲压力分布p的分布仅取决于d/L和ε这2个几何量。

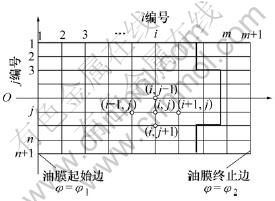

选择有限差分法作为求解滑动轴承的油膜压力[8-10],将网格节点按所在的列数和行数顺序编号,沿φ方向的列数用i编号,沿λ方向的列数用j编号,每个节点的位置用(i, j)二维编号表示,如图1所示。设在φ方向划分m格,i编号从1到m+1,每格步长![]() ;在λ方向划分n格,则j编号从1到n+1,步长

;在λ方向划分n格,则j编号从1到n+1,步长![]() 。节点(i, j)上的油膜压力用

。节点(i, j)上的油膜压力用![]() 表示。

表示。

图1 滑动轴承油膜的网格划分

Fig.1 Mesh of oil film on journal bearing

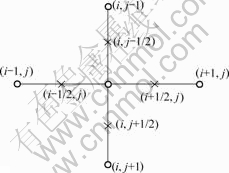

对于节点(i, j)上的一阶导数,![]() 和

和![]() 可用半步长插入点(图2上有“×”者)上的值来构成中差商:

可用半步长插入点(图2上有“×”者)上的值来构成中差商:

![]()

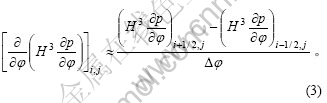

至于(i, j)上的二阶导数,可用相邻半步长插入点上的一阶导数的中差商表示:

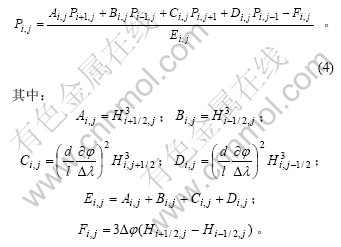

再将式(1)代入式(2),可将二维雷诺方程进行化解,根据(i, j)节点周围四节点上的压力来计算中间节点 压力:

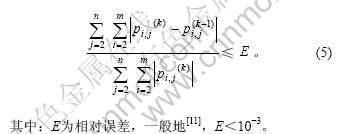

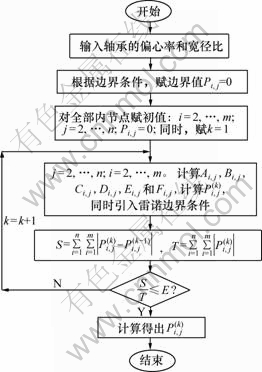

求解程序框图如图3 所示,解的判定准则为:

在求解过程中,除引入雷诺边界条件外,还需引入如下边界条件[12]:

![]()

图2 中差商法示意图

Fig.2 Diagram of central difference quotient method

根据上述方法,建立如图3所示的程序框图。

图3 油膜压力计算的程序框图

Fig.3 Flowchart for calculation of oil film pressure

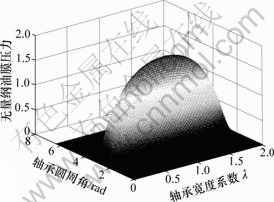

图3中,轴颈的转速为ω=6.493 rad/s,该滑动轴承基本的结构参数为:L/d=0.36,ε=0.9。设圆周方向和宽度方向分别划分成300和200个点,得出油膜压力分析结果,如图4所示。

图4 滑动轴承无量纲油膜压力分布

Fig.4 Oil film pressure distribution on journal bearing

从图4可以看出,该滑动轴承的无量纲油膜压力的三维分布近似为连续的抛物面分布,在0≤φ≤π的区域,无量纲油膜压力在某一段逐渐增大到最大压力,之后急剧下降,在φ>π后的某一区域降为0,油膜压力的分布符合经典滑动轴承润滑理论[13-15]。

2 滑动轴承合金层应力分析

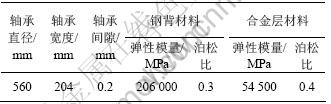

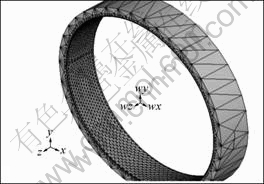

为求解1个船用大功率柴油机滑动轴承的合金层应力,建立滑动轴承的三维实体模型(主要结构尺寸如表1所示),其中内层为合金层,外层为滑动轴承的钢背。导入ANSYS 中,选择滑动轴承中截面的圆心作为原点建立笛卡儿坐标系,垂直方向为Y轴,水平方向为X轴,沿滑动轴承宽度方向为Z轴。定义垂直于滑动轴承中心轴并且在滑动轴承宽度一半处的截面为中截面。鉴于合金层与钢背的厚度和材料特性相差较 大,在划分网格时采用2种不同的单元进行划分,共划分25 503个单元。在中间剖面处采用面对称约束,如图5所示。

表1 滑动轴承主要结构尺寸和计算参数

Table 1 Geometric parameters and material properties of journal bearing

图5 滑动轴承的有限元分析模型

Fig.5 Finite element model of journal bearing

忽略滑动轴承表面摩擦力,向合金层内表面施加沿滑动轴承圆周方向和宽度方向变化的载荷。

根据所计算的滑动轴承上的无量纲载荷结果,将求出的p分布乘以相对单位![]() ,即得有量纲的p分布,其中

,即得有量纲的p分布,其中![]() ,ω=6.493 rad/s,运用ANSYS命令语句把油膜1个周期的压力分布施加于单元上。

,ω=6.493 rad/s,运用ANSYS命令语句把油膜1个周期的压力分布施加于单元上。

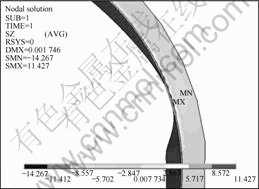

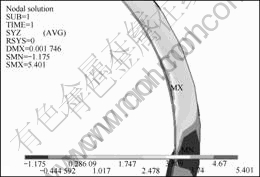

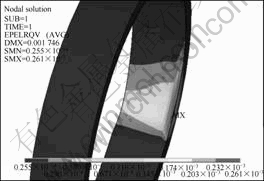

滑动轴承在循环变化油膜压力作用下,合金层产生了应力及应变。其有限元分析计算应力应变结果如图6~8所示。

单位:MPa

图6 滑动轴承沿轴向应力分布

Fig.6 Stress distribution in axial direction

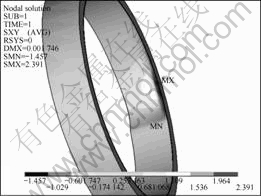

单位:MPa

图7 剪应力分布

Fig.7 Shear stress distribution

单位:MPa

图8 剪应力中截面放大图

Fig.8 Shear stress distribution in interface

为研究滑动轴承轴向的应力分布,取其中截面的应力图进行分析。图6所示为滑动轴承沿轴向应力分布情况,可以看出,滑动轴承在承受油膜压力所产生的应力的分布与油膜压力的分布基本相同,表面应力在圆周方向的一定区域内逐渐增大,当达到最大值后急剧降低。在滑动轴承的宽度方向,应力从外截面到中截面逐渐增加,合金层轴向应力的峰值位于中截面的表面α=120?附近,峰值为11.427 MPa。

图7和8所示为剪应力分布示意图。可见,剪应力存在的区域为压力峰值周围和压力梯度较高的区域,同时,油膜压力最大值在滑动轴承的中截面处并具有最大压力梯度,剪应力的最大值在滑动轴承的中截面处合金层与钢背的结合α=120?附近。从图8可以看出,剪应力在合金层从表面至钢背呈递增趋势,故剪应力产生的裂纹从合金层内部开始扩展,而在非滑动轴承表面,剪应力的最大值为5.401 MPa。

滑动轴承的应变分布如图9所示。可见,滑动轴承在油膜压力作用下的径向变形与油膜压力分布十分相似,在一定区域内,变形随着油膜压力的增大而逐渐变大,当油膜压力达到最大值时,变形也达到最大。随着油膜压力急剧降低而使变形缩小,应变随着厚度的增加而逐渐减小。

单位:mm

图9 滑动轴承的应变分布

Fig.9 Strain distribution of journal bearing

3 结 论

a. 利用有限差分法求解滑动轴承油膜压力的分布,得出滑动轴承的无量纲油膜压力的三维分布近似为连续的抛物面分布;在0≤φ≤π区域,无量纲油膜压力在某一段逐渐增大到最大值,之后急剧下降,在φ>π后的某一区域降为0。

b. 滑动轴承应力分布取决于油膜压力的分布和梯度变化。应力的分布与油膜压力的分布相同,在油膜压力的峰值区域,应力均达到峰值。合金层轴向应力的峰值为11.427 MPa。剪应力存在于压力峰值周围,且剪应力自滑动轴承表面至合金层与钢背的结合面逐渐增加,至滑动轴承中截面结合处达最大值,为 5.401 MPa。

c. 滑动轴承内表面的径向变形与油膜压力分布曲线非常相似,最大径向变形发生在压力峰值处,且在压力梯度最大时其方向发生改变。

参考文献:

[1] Hacifazlioglu S, Karadeniz S. A parametric study of stress sources in journal bearings[J]. Int J Mech Sci, 1996, 38(8): 1001-1015.

[2] Lang O R. 滑动轴承[M]. 王成熹, 曹永上, 译. 北京: 机械工业出版社, 1986: 34-95.

Lang O R. Journal bearing[M]. WANG Cheng-xi, CAO Yong-shang, translate. Beijing: China Machine Press, 1986: 36-95.

[3] Sinch S. Stress and deformation of a long hydrodynamic journal bearing[J]. Computer & Structures, 1993, 48(1): 81-86.

[4] 王成熹, 虞爱民. 轴瓦合金材料疲劳强度试验方法(ISO/DP7905/4)及试验应力计算[J]. 内燃机工程, 1994, 15(1): 34-41.

WANG Cheng-xi, YU Ai-min. Testing method of fatigue strength of bearing metal (ISO/DP7905/4) and calculation of testing stress[J]. Chinese Internal Combustion Engine Engineering, 1994, 15(1): 35-41.

[5] Ma G J, Wu C W, Zhou P. Wall slip and hydrodynamics of two-dimensional journal bearing[J]. Tribology International, 2007, 40(7): 1056-1066.

[6] 杨金福, 杨 昆, 于达仁, 等. 滑动轴承非线性油膜力研究[J]. 振动工程学报, 2005, 18(3): 118-123.

YANG Jin-fu, YANG Kun, YU Da-ren, et al. Study on nonlinear oil-film force of journal bearing[J]. Journal of Vibration Engineering, 2005, 18(3): 118-123.

[7] 张直明. 滑动轴承的流体动力润滑理论[M]. 北京: 高等教育出版社, 1986.

ZHANG Zhi-ming. Theory of fluid power lubricate in journal bearing[M]. Beijing: Higher Education Press, 1986.

[8] 李群明, 万 梁, 段吉安, 等. 一种永磁轴承的设计和磁场分布的解析计算[J]. 中南大学学报: 自然科学版, 2006, 37(5): 970-975.

LI Qun-ming, WAN Liang, DUAN Ji-an, et al. Design of a new radial permanent bearing and analytical calculation of magnet field[J]. Journal of Central South University: Science and Technology, 2006, 37(5): 970-975.

[9] 刘大全, 肖忠会, 张 文, 等. 滑动轴承非线性油膜力的一维直接解法[J]. 机械工程学报, 2005, 40(2): 51-57.

LIU Da-quan, XIAO Zhong-hui, ZHANG Wen, et al. Direct solution method of one-dimensional problem for nonlinear oil-film forces of sliding bearing[J]. Chinese Journal of Mechanical Engineering, 2005, 40(2): 51-57.

[10] Zhao S X, Dai X D, Meng G. An experimental study of nonlinear oil-film forces of a journal bearing[J]. Journal of Sound and Vibration, 2005, 287(4): 809-825.

[11] Gethin D T. A finite element approach to analyzing hydrodynamic lubrication in journal bearings[J]. Tribology International, 1988, 21(4): 67-72.

[12] Chen Z, Jiao Y, Xia S, et al. An efficient calculation method of nonlinear fluid film forces in journal bearings[J]. Tribology Transactions, 2002, 45(3): 324-329.

[13] Timohy L G, Hovard E B. Metals handbook[M]. Ohio: American Society for Metals, Metals Park, 1985: 360-378.

[14] Boncompain R, Fillon M, Frene J. Analysis of thermal effects in hydrodynamic bearings[J]. ASME Journal of Tribology, 1986, 108(8): 219-232.

[15] 蒋炳炎, 谢 磊, 谭险峰, 等. 流道截面形状对微流体流动性能的影响[J]. 中南大学学报: 自然科学版, 2006, 37(5): 964-969.

JIANG Bing-yan, XIE Lei, TAN Xian-feng, et al. Influence of section shape of micro channels on micro fluid flow ability[J]. Journal of Central South University: Science and Technology, 2006, 37(5): 964-969.

收稿日期:2008-01-10;修回日期:2008-03-20

基金项目:教育部“长江学者和创新团队发展计划”资助项目(IRT0763);重庆市科技攻关重点项目(CSTC,2007AB3024)

通信作者:唐 倩(1969-),女,重庆人,博士,副教授,从事机械设计、机械传动研究;电话:023-65105793;E-mail: tqcqu@cqu.edu.cn