闭式液压系统油温分析及补油量确定

刘文平1, 2,王林涛3,姜兆亮1, 2

(1. 山东大学 机械工程学院, 山东 济南,250061;

2. 山东大学 高效洁净机械制造教育部重点实验室,山东 济南,250061;

3. 浙江大学 机械工程学系,浙江 杭州,310027)

摘 要:

系统内主要工作参数对液压油温度的影响,确定系统在不同工作条件下所需的最佳补油量,根据系统内部主要元件的产热和散热关系,建立系统热平衡数学模型,并构建系统数值模拟模型;通过对比热平衡数学模型计算结果与数值模拟结果,验证数学模型的有效性,分析环境因素和工作参数对系统内稳态油温的影响,在此基础上确定针对特定系统的补油量的计算公式和闭式系统内部油温的预测方法。研究结果表明:所建立的系统热平衡模型是有效的,所推导的补油量计算公式可精确计算出闭式液压系统所需的补油流量,避免采用传统经验法估算不准引起的能量损失或散热不足现象。

关键词:

中图分类号:TH137.3 文献标志码:A 文章编号:1672-7207(2013)09-3658-07

Oil temperature analysis and determination of slippage pump discharge of closed hydraulic system

LIU Wenping1, 2, WANG Lintao3, JIANG Zhaoliang1, 2

(1. School of Mechanical Engineering, Shandong University, Jinan 250061, China;

2. Key Laboratory of High Efficiency and Clean Mechanical Manufacture of Ministry of Education, Shandong University, Jinan 250061, China;

3. Department of Mechanical Engineering, Zhejiang University, Hangzhou 310027, China)

Abstract: To investigate the effects of specific working parameters on oil temperature and to determine the desirable slippage pump discharge for closed hydraulic system working under different conditions, a thermal balance model for a typical closed hydraulic system was formulated. The model was validated by a comparison between the results of the thermal model and numerical simulation model. Furthermore, major affecting factors of hydraulic oil temperature were analyzed and the slippage pump discharge necessitated by a thermally balanced system was determined. The results indicate that the numerical method proposed is valuable in avoiding energy loss and/or inadequate heat radiation that are frequently caused by inaccurate determination of oil pumping rate with empirical methods.

Key words: closed hydraulic system; thermal balance; oil temperature; slippage pump discharge

液压系统的油液温度是影响系统性能的重要参数之一[1]。过高的油液温度将使液压油氧化失效,降低液压油寿命,产生的杂质会阻塞节流孔;油温增高后,液压油的黏度降低,油膜强度下降,系统泄漏增加,元件磨损加剧,缩短元件寿命[2-3];此外,密封元件、软管、过滤器等亦要求具有相对稳定的工作温度。在闭式液压系统中,内泄漏及运动部件摩擦会导致一部分系统功率损失,损失的能量将转化成热量被系统的液压油及元件吸收,使系统温度升高[4-5]。同时,液压油主要在闭合回路内循环,系统的散热条件较差。与开式系统相比,闭式系统内油温过高的问题更突出。为降低闭式系统内液压油温度,通常采用补油泵将外部低温液压油补充到系统内部,以置换系统内部的高温液压油[6]。此外,补油泵还具有补充系统泄漏、为控制机构提供液压油、维持系统控制压力、冲洗泵及马达壳体等作用[7-10]。因此,合理确定补油量(补油泵排量),对于闭式系统将温度维持在一定的范围内、保证系统正常工作是十分必要的。目前,确定补油泵排量的方法主要是经验估算法,一般按系统主油泵排量的15%~30%选取[11]。由于经验估算法无法针对具体的系统及其工况准确选取,因此,存在补油泵排量选择不当的问题。当排量选取过小时,系统会因温度过高而无法正常工作;过大时,则使系统产生不必要的功率损失。本文通过分析某一变量泵控变量马达系统中主要元件的产热和散热,建立系统热平衡数学模型[12],研究主要工作参数及环境因素对系统温度的影响,获得系统在具体工况下所需的准确补油量。

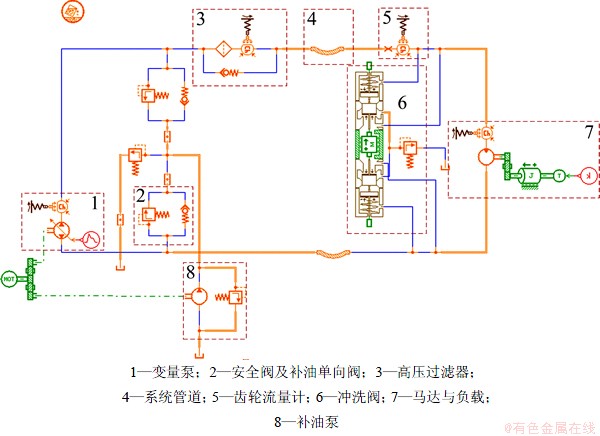

1 变量泵控变量马达闭式系统

图1所示为拟研究的变量泵控变量马达闭式液压系统。工作时,电机驱动变量泵向整个闭式系统主回路供油,高压油经过过滤器、流量计等进入变量马达,驱动马达转动。通过改变变量泵排量,可改变系统流量;或改变马达排量实现调速。2种调速方式可获得不同的调速特性。系统的电控比例变量泵带有齿轮补油泵,利用补油泵可将油箱中的低温液压油输入到主闭式回路的低压侧,通过变量马达冲洗阀将系统内的高温液压油排出,实现液压油的置换,降低主回路的温度。

系统的主要热源包括:变量泵及马达的泄漏,变量泵及马达的机械损失,液压油与管道内壁间的摩擦损失,液压油流经流量计、过滤器等元件及弯管处的局部损失等[13]。

2 系统产热量和散热量分析

2.1 系统产热功率

根据系统内各主要生热元件的产热机理,分别计算各元件的产热功率。

变量泵的泄漏量为[14]

(1)

(1)

式中:Clp为变量泵的泄漏系数;△p为泵的进出口压差;μt为液压油动力黏度,受系统内液压油温度t影响,可表示为

(2)

(2)

λ为液压油粘温系数;μt0为当t=t0时的动力黏度。根据式(1)和(2),可得变量泵的泄漏量为

图1 变量泵控变量马达闭式液压系统

Fig.1 Closed hydraulic system with variable pump controlling variable motor

(3)

(3)

变量泵泄漏损失的产热功率为

(4)

(4)

变量泵的机械效率为[14]

(5)

(5)

式中:β为液压油体积弹性模量。

变量泵机械损失的产热功率为

(6)

(6)

变量马达与变量泵的产热机理相同,由其泄漏和机械损失的产热功率分别为:

(7)

(7)

(8)

(8)

式中:Clm为变量马达的泄漏系数。

管道的沿程损失可按Darcy-Weisbach公式计算[10]。系统中硬管和软管的沿程损失分别为

(9)

(9)

式中: 和

和 分别为硬管和软管的沿程损失;

分别为硬管和软管的沿程损失; 和

和 分别为硬管和软管的沿程阻力系数;dHi和li分别为各管道水力直径和长度;ρ为液压油密度;vi为各管道内液压油平均流速。

分别为硬管和软管的沿程阻力系数;dHi和li分别为各管道水力直径和长度;ρ为液压油密度;vi为各管道内液压油平均流速。

通常,液压管道的直径需取足够大,使管道内液压油处于层流状态,减少压力损失。由文献[15]可知,硬管和软管沿程阻力系数分别为:

(10)

(10)

(11)

(11)

式中: 为液压油运动黏度。

为液压油运动黏度。

联立式(9),(10)和(11),可得层流时系统中硬管和软管的沿程损失分别为

(12)

(12)

硬管和软管沿程损失的产热功率分别为

(13)

(13)

式中:q1为主油路流量。

液压元件局部损失,可由各元件样本的压力流量关系获得。高压双向过滤器压力损失为

(14)

(14)

式中:kqpf为过滤器流量压力因数。齿轮流量计压力损失为

(15)

(15)

式中:kqpm为流量计流量压力因数。

弯管压力损失为

(16)

(16)

式中: 为各弯管局部损失系数。

为各弯管局部损失系数。

故液压元件和弯管局部损失的产热功率为

(17)

(17)

综上所述,系统的总产热功率为

(18)

(18)

2.2 系统散热功率

由于系统中各液压元件及硬管的材质均为金属,为热的良导体,在稳定工作条件下,可认为各元件表面温度与闭式系统内液压油温度相同,于是,可将系统的散热过程简化为液压元件表面和硬管表面与外界空气的对流换热过程。因软管的橡胶材质为热的不良导体,此处忽略其散热效应。

根据牛顿冷却公式,系统内各元件及硬管的散热功率为

(19)

(19)

式中:Ai为各元件及各段硬管的表面积;kq 为对流换热系数; 为闭式系统内液压油与大气温度差。

为闭式系统内液压油与大气温度差。

2.3 闭式系统热平衡关系

实际上,闭式系统的大部分热量将由补油泵提供的低温油置换、冲洗带走。当系统处于热平衡状态时,单位时间内由补油泵提供的低温油带走的热量等于系统产热量与自身散热量的差值。因此,所需冲洗散热功率为

(20)

(20)

实际冲洗散热功率为

(21)

(21)

式中:L为补油泵流量;c为液压油比热容; 为系统内油液与油箱内油液的温差。

为系统内油液与油箱内油液的温差。

当实际冲洗散热功率Pc2与系统所需冲洗散热功率Pc1相等时,系统处于热平衡状态。此时,闭式系统内的液压油温度将保持为θt+ (其中:θt为油箱内液压油温度)。

(其中:θt为油箱内液压油温度)。

3 计算结果与讨论

3.1 仿真模型建立

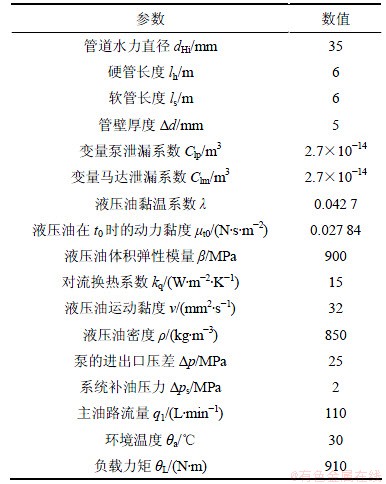

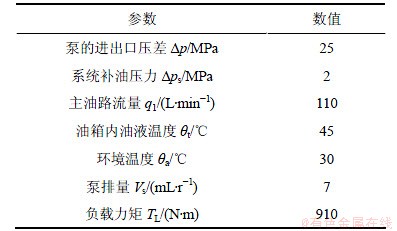

为验证上述热平衡数学模型的有效性,分析系统稳态油温的影响因素,在AMESim软件环境中建立了系统的热力学仿真模型,如图2所示。其主要部分包括变量泵、变量泵内的安全阀及补油单向阀、高压过滤器、系统管道、齿轮流量计(用液阻产生的压降替代齿轮流量计的压力损失)、冲洗阀、马达和补油泵。为简化,仿真模型中忽略了压力表和压力传感器等对系统油温影响较小的元件。仿真模型的主要参数见表1。

图2 变量泵控变量马达闭式系统仿真模型

Fig.2 Simulation model of closed hydraulic system with variable pump controlling variable motor

表1 系统热力学计算和仿真基本参数

Table 1 Main parameters for thermodynamic calculation and simulation

3.2 闭式系统热平衡数学模型验证

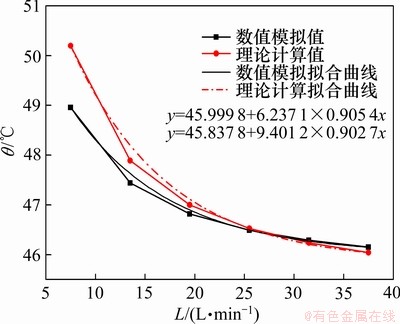

为验证该系统的热平衡数学模型,在相同环境温度和油箱温度下,采用数值模拟与理论计算得到系统内油液温度与补油流量关系曲线,如图3所示。其中:环境温度取为30 ℃,油箱内油液温度取为45 ℃。由图3可知:2种方法获得的油液温度曲线变化趋势相同,且在相同补油量时的回路油液温度也十分接近,它们具有相同形式的拟合曲线,表达式为

(22)

(22)

综合考虑系统各主要元件的产热、散热及补油泵提供液压油的冷却作用,所得到的系统热平衡数学模型较真实地反映了目标系统的热平衡关系。因此,可使用该模型对系统油温的影响因素进行研究。2条拟合曲线仅在较小补油量和较大补油量处存在一定偏差,其原因是式(19)中的换热系数取为常数,未考虑温差变化对换热系数的影响。但是,在AMESim模型中,闭式系统与环境之间单位时间内交换的热量随着系统温度的改变而变化,因此,在补油量较大和补油量较小处,即系统温度最高和最低处,2条曲线的偏差较明显。在今后的研究中,需对闭式系统的热平衡模型进一步完善。

图3 闭式系统内油液温度随补油量L变化曲线

Fig.3 Oil temperature-pump discharge curves

3.3 工作参数对系统内液压油温度的影响分析

采用控制变量法分析环境温度、系统流量和负载扭矩等参数对系统油液温度的影响。在研究某一变量与稳态油温的关系时,其他参数均设为常量。表2所示为分析过程中非当前参数的缺省值。

表2 主要参数的缺省值

Table 2 Default values of major parameters

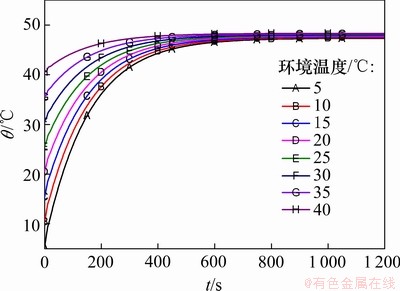

图4所示为不同环境温度下系统内油液温度随时间的变化曲线。从图4可以看出:在系统启动时,静置在环境温度下的系统内油液温度与环境温度相同;随着工作时间的延长,约经过10 min,系统内油温基本达到稳定;在不同环境温度下,系统的稳态油温不同;环境温度越高,系统油温稳定值越大;此外,虽然不同曲线的初始油温差距较大,但环境温度的变化对稳态油温的影响并不十分明显。这是由于在补油泵的作用下,油箱温度对系统内的液压油稳态温度影响更大。

图4 不同环境温度下闭式系统内液压油温度θ曲线

Fig.4 Oil temperature curves at different ambient temperatures

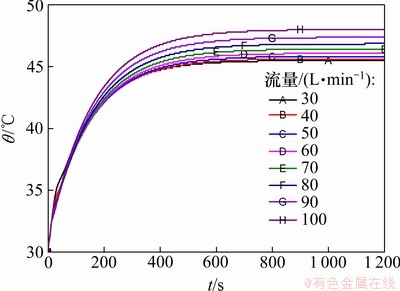

图5所示为不同流量下,系统内油液温度的变化曲线。从图5可以看出:随着系统流量的增加,系统温度上升速度与稳态温度均逐渐增加。由于系统散热面积不变,补油泵排量为定值,单位时间内从系统内带走的热量为定值;同时,系统内的油液体积相同,当系统流量增加时,系统沿程损失、局部损失和变量泵变量马达机械损失等耗散功率增大。耗散功率最终以热量的形式传递给系统内液压油。因此,系统流量越大,油液温度升高越快且最终的稳态温度越高。

图5 不同系统流量下闭式系统内液压油温度曲线

Fig.5 Oil temperature curves at different system flow rates

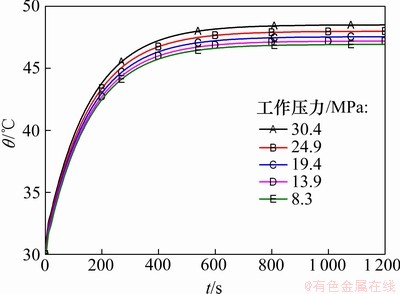

图6所示为不同工作压力(负载扭矩)下,系统内油液温度的变化曲线。系统压力对油液温度的影响与系统流量对油液温度的影响基本相同。工作压力越高,系统温升越快,稳态温度越高。在系统流量不变的条件下,工作压力的提高会引起变量泵及变量马达输出功率的增加,变量泵和变量马达的机械损失和泄漏损失随之增大,从而使产热量增加。在相同的散热面积、补油量和封闭容积下,必然会使油液温升加快,稳态温度提高。

图6 不同工作压力条件下闭式系统内液压油温度曲线

Fig.6 Oil temperature curves at different system pressures

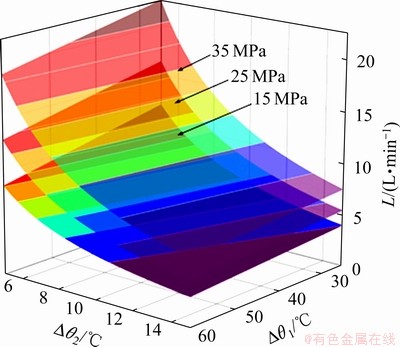

3.4 不同工作压力条件下系统补油量的确定

根据已验证的闭式系统热平衡关系数学模型,可得在不同环境因素和工作参数条件下,系统所需补油量计算公式。联立式(20)和(21)可得:

(23)

(23)

图7所示为在系统流量为q1=110 L/min时,不同工作压力条件下闭式系统所需的最小补油量。图7中3组曲面的工作压力分别为15,25和35 MPa。若已知系统在工作过程中的最高环境温度和油箱内液压油可以保持的温度,则由图7可方便地查取某一最大工作压力下所需的最小补油量,从而计算出所需配置的补油泵的排量。此外,还可将更加详细的计算数据制成表格,供系统设计时查询使用。

图7 不同工作压力下系统补油量L

Fig.7 Slippage pump discharge at different system pressures

4 结论

(1) 计算了系统中主要元件的产热功率和散热功率;基于热平衡理论建立了闭式液压系统的热平衡数学模型;通过数值模拟和理论计算验证了热平衡数学模型的有效性。

(2) 根据系统热平衡模型,预测了不同工作条件下系统内液压油的稳态温度,明确了环境温度、系统流量和工作压力等主要参数对闭式系统稳态油温的 影响。

(3) 根据推导的闭式系统补油量计算公式,确定了考虑环境因素和工作参数影响的系统所需的最小补油量,有效地避免了因补油泵排量选择不当而引起的系统问题。

参考文献:

[1] 李宏伟. 影响40T支架搬运车液压系统油温的因素[J]. 煤矿机械, 2011, 32(4): 101-103.

LI Hongwei. Influence critical factors to oil temperature of 40T hydraulic support carrier[J]. Coal Mine Machinery, 2011, 32(4): 101-103.

[2] Mcmanus M C, Hammond G P, Burrows C R. Life-cycle assessment of mineral and rapeseed oil in mobile hydraulic systems[J]. Journal of Industrial Ecology, 2004, 7(3): 163-177.

[3] 冯斌, 龚国芳, 杨华勇. 大流量液压系统的油温控制[J]. 浙江大学学报: 工学版, 2011, 45(4): 741-746.

FENG Bin, GONG Guofang, YANG Huayong. Oil temperature control of large hydraulic system[J]. Journal of Zhejiang University: Engineering Science, 2011, 45(4): 741-746.

[4] 林潇, 管成, 裴磊, 等. 混合动力液压挖掘机动臂势能回收系统[J]. 农业机械学报, 2009, 40(4): 96-101.

LIN Xiao, GUAN Cheng, PEI Lei, et al. Research on the system of arm potential energy recovery in hybrid hydraulic excavators[J]. Transaction of the Chinese Society for Agricultural Machinery, 2009, 40(4): 96-101.

[5] 张志友, 姚怀新. 闭式液压系统内部油温的测算[J]. 筑路机械与施工机械化, 1993, 16(80): 5-6.

ZHANG Zhiyou, YAO Huaixin. Internal oil temperature measurement and calculation of close type hydraulic system[J]. Road Machinery & Construction Mechanization, 1993, 16(80): 5-6.

[6] 桑月仙, 于兰英, 王国志. 闭式液压系统补油泵研究[J]. 机械工程与自动化, 2010, 6: 83-85.

SANG Yuexian, YU Lanying, WANG Guozhi. Study on slippage pump in closed hydraulic system[J]. Mechanical Engineering & Automation, 2010, 6: 83-85.

[7] 张士勇. 闭式液压系统内油温分析[J]. 基建优化, 2003, 24(4): 53-54.

ZHANG Shiyong. The analysis of internal oil temperature of closed hydraulic system[J]. Optimization of Capital Construction, 2003, 24(4): 53-54.

[8] 张林慧. 闭式液压系统油温过高的分析与计算[J]. 煤矿机械, 2011, 32(11): 38-40.

ZHANG Linhui. Closed circuit type hydraulic system oil temperature excessively high analysis and computation[J]. Coal Mine Machinery, 2011, 32(11): 38-40.

[9] 栾新立, 栾文博. 液压系统热平衡计算和冷却方式的设计[J]. 拖拉机与农用运输车, 2008, 35(1): 59-61.

LUAN Xinli, LUAN Wenbo. Heat balance calculation and cooling system design of hydraulic system[J]. Tractor & Farm Transporter, 2008, 35(1): 59-61.

[10] 桑月仙. 闭式液压系统补油泵研究[D]. 成都: 西南交通大学机械工程学院, 2010: 14-27.

SANG Yuexian. Study on slippage pump in closed hydraulic system[D]. Chengdu: Southwest Jiaotong University. School of Mechanical Engineering, 2010: 14-27.

[11] 路甬祥. 液压与气动技术手册[M]. 北京: 机械工业出版社, 2002: 595-599.

LU Yongxiang. Technical handbook for hydraulics and pneumatics[M]. Beijing: China Machine Press, 2002: 595-599.

[12] 翟华, 王玉山, 严建文, 等. 薄板冲压液压机液压系统热平衡设计[J]. 液压气动与密封, 2011(12): 17-19.

ZHAI Hua, WANG Yushan, YAN Jianwen, et al. Design of large sheet stamping hydraulic press hydraulic system heat balance[J]. Hydraulic Pneumatics & Seals, 2011(12): 17-19.

[13] 雷秀, 赵凯亮, 倪萌, 等. 液压系统的能量损失与节能对比分析[J]. 机床与液压, 2012, 40(2): 30-34.

LEI Xiu, ZHAO Kailiang, NI Meng, et al. Analysis of energy loss and energy-saving contrast on hydraulic system[J]. Machine Tool & Hydraulics, 2012, 40(2): 30-34.

[14] 刘怀印. 盾构刀盘驱动系统节能技术研究[D]. 杭州: 浙江大学机械工程学院, 2012: 20-38.

LIU Huaiyin. Study on energy saving of shield machine cutterhead[D]. Hangzhou: Zhejiang University. Department of Mechanical Engineering, 2012: 20-38.

[15] 刘延俊. 液压与气压传动[M]. 北京: 机械工业出版社, 2006: 21-22.

LIU Yanjun. Hydraulic and pneumatic transmission[M]. Beijing: China Machine Press, 2006: 21-22.

(编辑 何运斌)

收稿日期:2013-03-11;修回日期:2013-05-15

基金项目:国家自然科学基金资助项目(51175304)

通信作者:姜兆亮(1971-),男,山东潍坊人,博士,教授,从事数字化设计和精密制造等方面研究;电话:0531-88392737;E-mail: jiangzhaoliang@sdu.edu.cn

摘要:为研究闭式液压系统内主要工作参数对液压油温度的影响,确定系统在不同工作条件下所需的最佳补油量,根据系统内部主要元件的产热和散热关系,建立系统热平衡数学模型,并构建系统数值模拟模型;通过对比热平衡数学模型计算结果与数值模拟结果,验证数学模型的有效性,分析环境因素和工作参数对系统内稳态油温的影响,在此基础上确定针对特定系统的补油量的计算公式和闭式系统内部油温的预测方法。研究结果表明:所建立的系统热平衡模型是有效的,所推导的补油量计算公式可精确计算出闭式液压系统所需的补油流量,避免采用传统经验法估算不准引起的能量损失或散热不足现象。

[1] 李宏伟. 影响40T支架搬运车液压系统油温的因素[J]. 煤矿机械, 2011, 32(4): 101-103.

[3] 冯斌, 龚国芳, 杨华勇. 大流量液压系统的油温控制[J]. 浙江大学学报: 工学版, 2011, 45(4): 741-746.

[4] 林潇, 管成, 裴磊, 等. 混合动力液压挖掘机动臂势能回收系统[J]. 农业机械学报, 2009, 40(4): 96-101.

[5] 张志友, 姚怀新. 闭式液压系统内部油温的测算[J]. 筑路机械与施工机械化, 1993, 16(80): 5-6.

[6] 桑月仙, 于兰英, 王国志. 闭式液压系统补油泵研究[J]. 机械工程与自动化, 2010, 6: 83-85.

[7] 张士勇. 闭式液压系统内油温分析[J]. 基建优化, 2003, 24(4): 53-54.

[8] 张林慧. 闭式液压系统油温过高的分析与计算[J]. 煤矿机械, 2011, 32(11): 38-40.

[9] 栾新立, 栾文博. 液压系统热平衡计算和冷却方式的设计[J]. 拖拉机与农用运输车, 2008, 35(1): 59-61.

[10] 桑月仙. 闭式液压系统补油泵研究[D]. 成都: 西南交通大学机械工程学院, 2010: 14-27.

[11] 路甬祥. 液压与气动技术手册[M]. 北京: 机械工业出版社, 2002: 595-599.

[12] 翟华, 王玉山, 严建文, 等. 薄板冲压液压机液压系统热平衡设计[J]. 液压气动与密封, 2011(12): 17-19.

[13] 雷秀, 赵凯亮, 倪萌, 等. 液压系统的能量损失与节能对比分析[J]. 机床与液压, 2012, 40(2): 30-34.