网络首发时间: 2017-07-28 18:53

热处理对激光沉积TC4钛合金组织与力学性能的影响

沈阳航空航天大学航空制造工艺数字化国防重点学科实验室

摘 要:

以TC4钛合金球形粉末为原料, 利用激光沉积制造方法制备TC4钛合金拉伸试样厚壁件。通过光学显微镜 (OM) 、扫描电子显微镜 (SEM) 和X射线衍射 (XRD) 等方法对比研究沉积态、退火态及固溶时效态试样的显微组织及力学性能, 并对固溶时效后特殊β转变组织的形成机制进行了讨论。结果表明:去应力退火处理对钛合金的组织与性能影响不大;经两相区固溶时效处理后, 初生α相体积分数大幅度下降, 部分初生α相呈颗粒状;固溶处理后会生成细针状的马氏体α'相, 针状α'相间的β相呈连续状薄层, 后续的时效处理则使β相进一步分解成非连续的散点状, 与组织中次生α相组成特殊的β转变组织;由于固溶时效态试样组织中存在较多细小相造成位错塞积使强度明显提高, 塑性大幅下降;固溶时效处理后试样显微硬度明显升高;沉积态与两种退火态试样断口表面都存在大而深的韧窝, 为延性断裂, 固溶时效态断口表面存在较小韧窝和撕裂棱, 为半解理半延性断裂。

关键词:

中图分类号: TG146.23;TG166.5

作者简介:钦兰云 (1977-) , 女, 江苏人, 博士, 副教授, 研究方向:激光沉积和修复技术, 电话:24-89723852, E-mail:qinly@sau.edu.cn;

收稿日期:2017-05-24

基金:国家自然科学基金项目 (51505301, 51375316);国家重点研发计划项目 (2016YFB1100504) 资助;

Microstructure and Mechanical Properties of Laser Deposition Manufacturing TC4 Titanium Alloy with Heat Treatment

Qin Lanyun Li Mingdong Yang Guang Li Changfu Ren Yuhang Wang Wei

Key Laboratory of Fundamental Science for National Defense of Aeronautical Digital Manufacturing Process, Shenyang Aerospace University

Abstract:

TC4 titanium alloy bulk specimens were prepared by laser deposition manufacturing. The microstructure and mechanical properties of deposited state, annealed state and solution aged state samples were studied by optical microstructure ( OM) , scanning electron microscopy ( SEM) and X-ray diffraction ( XRD) . The mechanism of formation of special β transformation was discussed. The experimental results showed that the effect of stress relief annealing treatment on microstructure and properties was not significant. After solution aging treatment in two-phase region the volume fraction of primary α phase decreased significantly, and part of the primary αphase was granular. The solution aged state sample generated fine acicular martensite α' phase after solution treatment, the β phase between α' phase was continuous thin layer, and the aging treatment made the β phase further decomposed into discontinuous scattered points. This β phase composed into special beta transformation structure with the secondary α phase. The solution aging sample showed high strength and low ductility owing to the tiny phase within microstructure. The microhardness increased obviously after solution aging. Samples with different heat treatment had unique tensile fracture modes. Deposited state and annealed state sample showed ductile fracture and solution aged state sample showed semi-cleavage-ductile fracture.

Keyword:

laser deposition manufacturing; heat treatment; microstructure; mechanical property; transformed β structure;

Received: 2017-05-24

钛合金具有密度低, 比强度高等突出优点, 其中Ti-6Al-4V (TC4) 合金更是以其较宽的温度使用范围 (-196~400℃) 、良好的抗腐蚀性及优异的力学性能而被广泛用作飞机机身加强框、主承力梁、航空发动机整体机匣等大型关键主承力构件, 但钛合金成形加工性能差, 制造工艺复杂, 传统的制造方法难以满足生产要求, 与传统成形制造技术相比, 采用激光沉积制造技术 (laser deposition manufacturing, LDM) 成形大型构件具有明显的技术和经济优势。激光沉积制造技术是通过计算机辅助设计 (CAD) 数模采用材料逐层累加的方法制造实体零件的技术, 相对于传统的材料去除 (切削加工) 技术, 是一种“自下而上”材料累加的制造方法, 且由于该技术制造过程中在具有高局部热量输入、快速熔凝等的特点[1,2,3,4], 这会导致成形过程中内部组织产生非平衡相及偏析现象。

激光沉积制造TC4典型的组织是由粗大的柱状β晶及复杂的晶内亚显微结构 (板条结构, 网篮结构及针状马氏体结构等) 组成[5], 经不同的热处理工艺处理后显微组织中α相会呈现出不同的形貌[6], 这会直接影响成形件的力学性能。为了优化性能, 使成形试样的性能超过锻件或与锻件相当, 对于激光沉积制造TC4热处理过程中的组织演化及其对力学性能影响的研究就显得尤为重要。前人已经做了大量相关研究, 张霜银等[7]研究表明, 激光成形TC4合金经退火后显微组织无明显变化, 经时效保温处理后初生α相显著粗化;Vracken[8]研究指出激光增材制造TC4钛合金的机械性能与热处理最高温度密切相关, 热处理温度在β转变温度以上时, β柱状晶开始向等轴晶转变;Changmeng Liu[9]研究发现Ti-5Al-5Mo-5V-1Cr-1Fe在β相区热处理后产生一种人字交叉状魏氏组织晶界 (αWGB) , 使塑性提高;Chunlei Qiu[10]研究表明激光直接成形TC4在700℃退火处理后, 组织不会发生明显变化。综上所述, 激光沉积制造TC4热处理过程中组织演化复杂, 其对性能的影响仍有待探究。本文研究了退火及固溶时效处理对激光沉积制造TC4合金的组织与拉伸性能的影响, 并对固溶时效处理后生成的特殊β转变组织的形成机制进行了分析, 为进一步完善激光沉积制造TC4的热处理工艺提供参考。

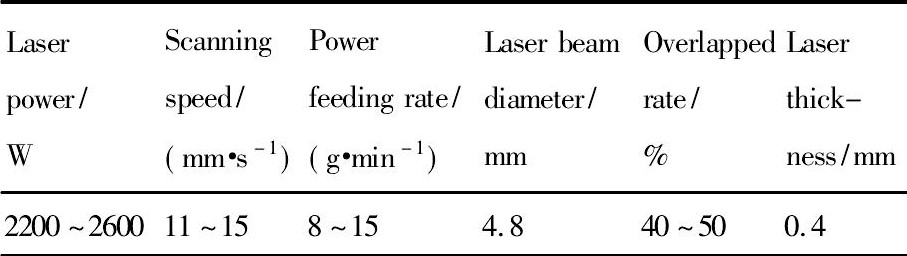

表1 激光沉积制造工艺参数Table 1Processing parameter of laser deposition manu-facturing 下载原图

表1 激光沉积制造工艺参数Table 1Processing parameter of laser deposition manu-facturing

1 实验

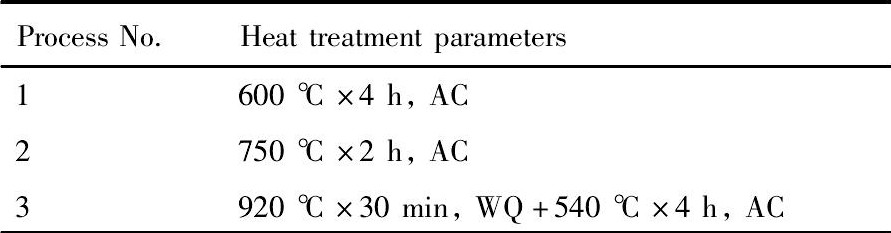

TC4钛合金激光沉积成形厚壁件实验在激光沉积制造系统上完成, 该系统主要包括6 k W光纤激光器、数控加工工作台、送粉器、四路同轴送粉喷嘴、冷水机、惰性气体保护装置等。激光沉积成形TC4钛合金工艺参数如表1所示。基材采用TC4钛合金锻造板材, 实验前对基材沉积表面进行打磨, 并使用丙酮进行擦洗, 以减少表面氧化膜、油污等对实验影响。成形粉末为45~180μm的TC4球形粉末, 其化学成分 (%, 质量分数) 为:5.5~6.8Al, 3.5~4.5V, ≤0.30Fe, ≤0.10C, ≤0.05N, ≤0.015H, ≤0.20O, 其余为Ti。实验前对粉末进行烘干处理, 防止粉末吸附周围环境水分。将激光沉积成形TC4钛合金厚壁件线切割, 制成4个扫描方向的长方体小块试样 (图1) , 并对其按表2制度进行热处理。本热处理制度为参照锻造TC4标准热处理工艺制定的 (锻造TC4标准热处理工艺为:去应力退火:600~650℃, 1~4 h, 空冷 (AC) ;退火:700~800℃, 1~2 h, 空冷;固溶处理:910~940℃, 0.5~2.0 h, 水淬 (WQ) ;时效:520~550℃, 2~4 h, 空冷) 。本实验中3种处理制度的升温速度均为10℃·min-1。然后将3个热处理后试样及一个沉积态块状试样机械加工制成板状拉伸试样。对沉积态及不同热处理制度下金相试样进行镶嵌、预磨、抛光, 然后用Kroll腐蚀液 (HF-HNO3-H2O体积比为1∶6∶7) 对金相试样进行腐蚀。采用OLYMPUS GX51光学金相显微镜 (OM) 和ZEISSΣIGMA扫描电子显微镜 (SEM) 对金相试样及断口进行组织分析;通过Nano Measurer软件对显微组织照片α相的长宽比进行尺寸测量;采用INSTRON5982电子万能试验机测试力学性能。

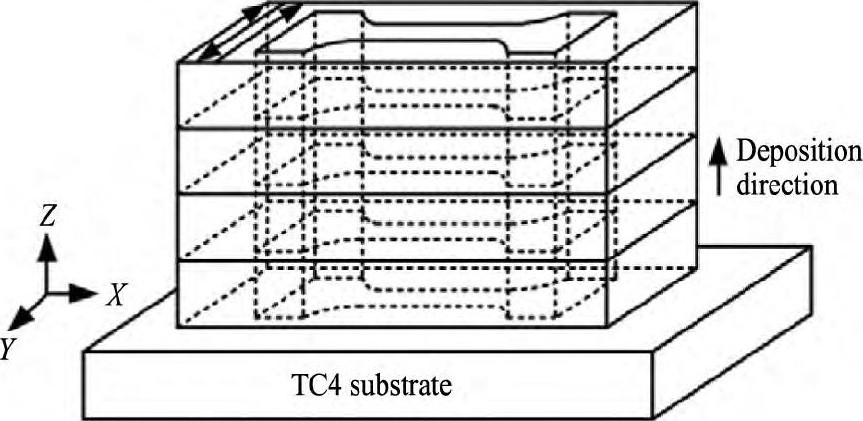

图1 拉伸取样示意图Fig.1 Schematic diagram of tensile specimen sampling

表2 热处理方案Table 2 Heat treatment process 下载原图

表2 热处理方案Table 2 Heat treatment process

2 结果与讨论

2.1 沉积态组织形貌特征

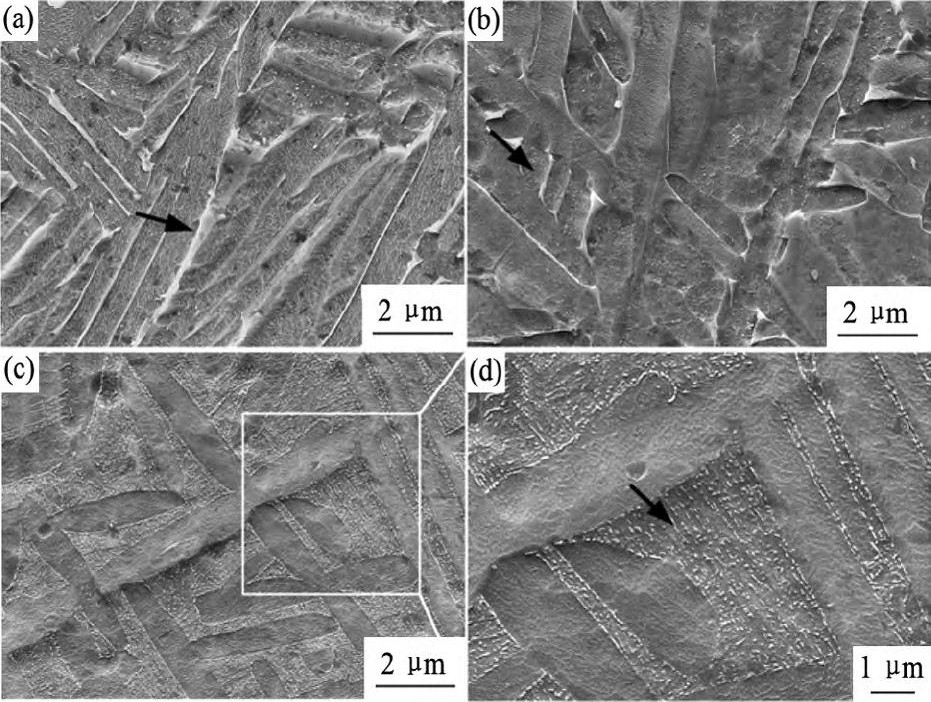

图2为激光沉积制造TC4钛合金显微组织。由图2 (a) 可以看出, 沉积态试样宏观组织由贯穿多个熔覆层呈外延生长的粗大β柱状晶组成, 柱状晶主轴基本垂直于激光扫描方向;沉积层间出现明显的层带[11,12], 层带厚度约160μm。图2 (b) 为试样微观组织, β晶内由大量细长α片层与少量β相组成;沉积态试样晶界完整且晶界周围有大量α片层沿晶界生长成集束状 (图2 (c) ) 。可以发现细长α相间布满短棒状α相, 其原因为激光沉积过程中初生α相会在晶界或晶内形核生长, 当生长方向不同的初生α相互相接触后即停止生长, 造成生长速度快的α相呈长条状, 而生长速度缓慢的α相呈短棒状。图2 (d) 为沉积态试样SEM照片。如图2 (d) 中箭头所示, 初生α相间β相呈连续状。

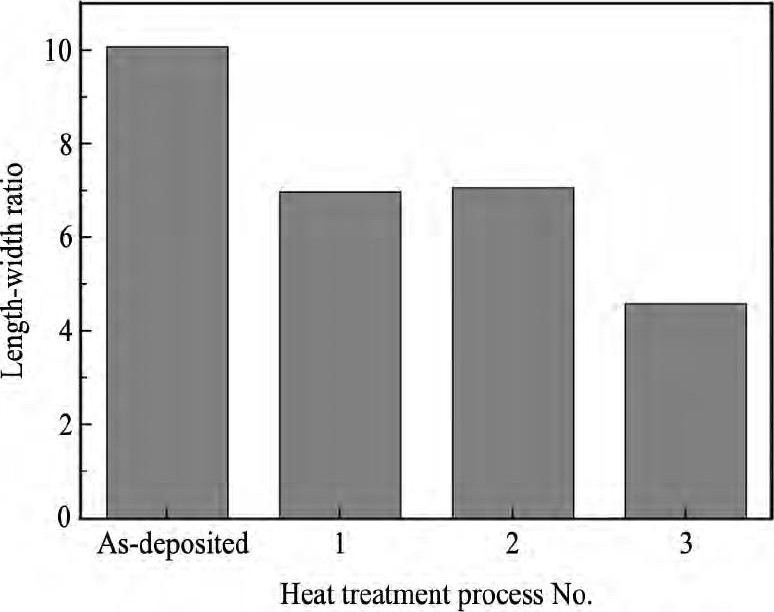

2.2 不同热处理制度下的组织形貌

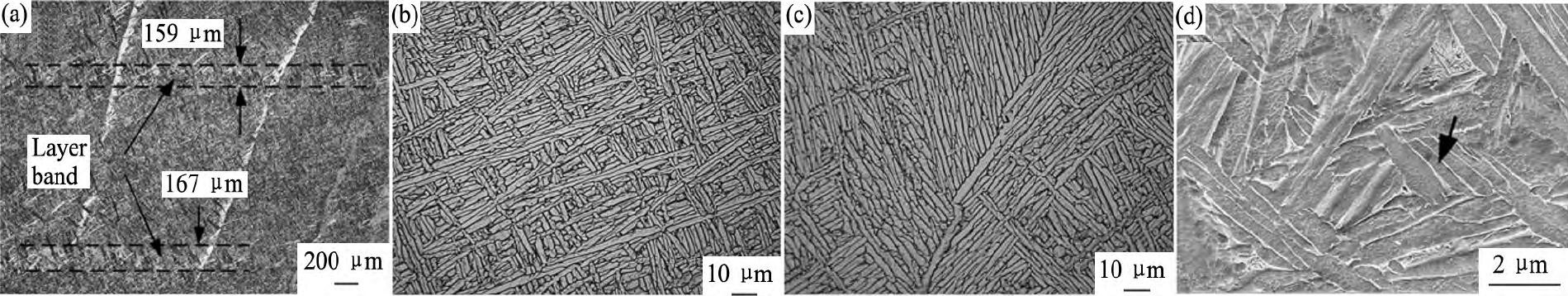

图3为激光沉积制造TC4钛合金经不同热处理试样的显微组织照片。如图3 (a1) 所示, 600℃/4 h空冷处理后, 宏观组织中层带现象依然明显。在退火过程中, 不同方向的α相会长大并互相截断, 导致沉积态中出现的细长状初生α相变为短棒状, α片层长度变短 (图3 (a2) ) , 但宽度未发生明显粗化 (约为2.4μm) , 初生α相长宽比减小 (图4) , 整体微观组织形貌仍为网篮组织。由图3 (b1, b2) 可发现, 750℃/2 h空冷处理与600℃/4 h空冷处理后组织差别不明显, 其原因为两种处理温度均未达到TC4钛合金相变温度, 组织在退火过程中仅发生α片层的生长及相互截断。

图2 激光沉积制造TC4沉积态显微组织Fig.2 OM and SEM images of LDMed TC4 alloy

(a) OM image of macrostructure; (b) OM image of microstructure; (c) OM image of grain boundary ofαphase; (d) SEM image of transformedβ

图3 沉积态试样经不同热处理后的显微组织Fig.3 OM images of LDMed TC4 alloy under different heat treatments

(a1, a2) 600℃×4 h, AC; (b1, b2) 750℃×2 h, AC; (c1, c2) 920℃×30 min, WQ+540℃×4 h, AC

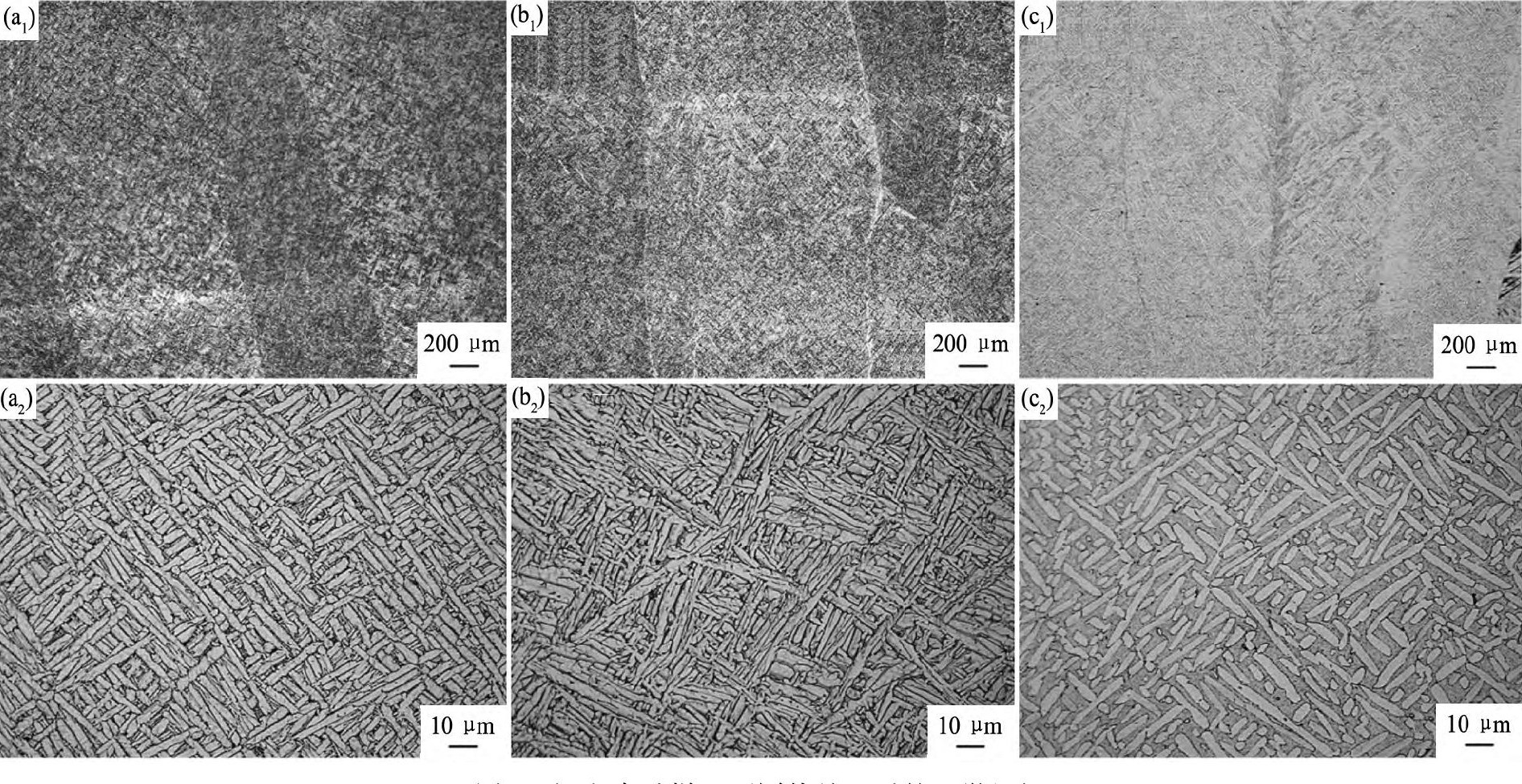

图4 不同热处理制度下初生α相长宽比Fig.4 Length-width ratio ofαphase under different heat treat-ments of LDMed TC4 titanium alloy

固溶时效处理后试样β晶内组织形貌及相含量与沉积态、退火态有明显差异。由于沉积层间粗大的α板条组织在固溶后被溶解, 造成宏观组织中层带现象消失 (图3 (c1) ) 。微观组织中初生α相含量明显下降, 基本都以单一片层存在, 且方向错杂 (图3 (c2) ) , 片层尺寸差异较大;两相区固溶处理会使部分初生α被溶解球化成颗粒状[13], α相长宽比由沉积态的10.1下降到4.6 (图4) , 取向复杂的α相间布满β转变组织。

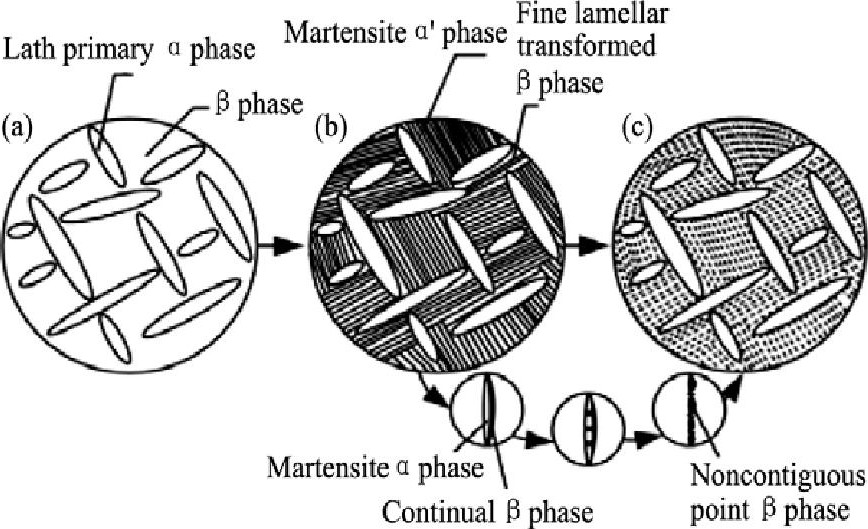

图5为不同热处理制度下试样SEM照片, 其中图5 (d) 为图5 (c) 中白色线框部分放大后SEM照片。如图5中黑色箭头方向所示, 退火态试样初生α相间的β相与沉积态相似, 都为连续状薄层, 而固溶时效后试样β相则呈散点状分布, 它与组织中精细的次生α'相形成一种特殊的β转变组织 (图5 (c, d) ) , 这种特殊的β转变组织形成过程如图6:920℃未达到β转变温度, 因而当试样在920℃固溶处理时, 初生α相将不会完全转变为β相, 试样内部为α+β混合组织 (图6 (a) ) , 随后的水淬急冷处理会使组织内部发生β→α'的马氏体相变[14], α'相在β相基体上呈针状析出, 组织中剩余未被溶解的初生α相及残余的连续片层状β相被保留 (图6 (b) ) , 然后在540℃时效保温4 h后, 针状马氏体α'相分解, 析出β相并与固溶处理后产生的连续的β相接触并互相截断, 造成其β相呈散点状。

图5 不同热处理制度下SEM照片Fig.5 SEM images of different heat treatments (a) 600℃×4 h, AC; (b) 750℃×2 h, AC; (c, d) 920℃×30 min, WQ+540℃×4 h, AC

图6 920℃固溶时效特殊β转变组织形成示意图Fig.6Schematic illustration of formation of special trans-formedβstructure by solution-aging at 920℃

(a) α+βdual-phase structure at 920℃; (b) Continualβphase between martensiteα'phase; (c) Special transformedβstructure

图7为激光沉积制造TC4沉积态及经过不同热处理后试样的XRD谱。可以发现沉积态试样衍射谱中存在大量α相衍射峰 ( (101) α, (102) α, (110) α等) , 但未能发现明显的β相衍射峰。600℃/4 h空冷处理后, 在2θ≈87°处出现 (202) α衍射峰, 其他发生衍射的位置与沉积态相同, (101) α, (102) α, (110) α衍射峰与沉积态相比均有所增强。750℃/2 h空冷处理试样发生衍射位置与600℃/4 h空冷处理衍射位置一致, 试样在750℃退火后, (101) α衍射峰增强, (102) α及 (110) α衍射峰变弱。试样经固溶时效处理后, α'马氏体相分解转化为β相, 因而在衍射谱中发现 (200) β衍射峰, 且 (100) α衍射峰变弱。这与图3中热处理后显微组织的演化基本吻合。

图7 不同热处理制度下XRD谱Fig.7 XRD patterns of LDMed TC4 titanium alloy under dif-ferent heat treatments

2.3 室温拉伸性能

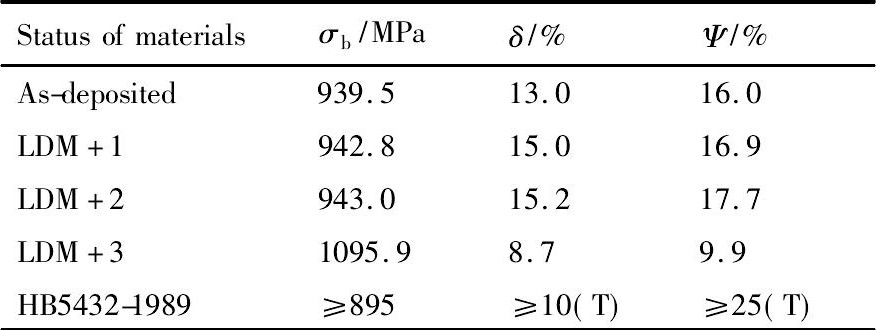

表3为激光沉积制造TC4钛合金经不同热处理试样的拉伸性能数据。由于沉积态及退火态的试样组织形貌及α相含量相差不大, 因而两种状态下试样综合力学性能差别较小, 退火后试样塑性及强度与沉积态相比只有稍许提升, 都达到TC4锻件标准。沉积态试样伸长率及断面收缩率比退火态试样稍低, 其原因为沉积态微观组织中存在大量细长的α丛, 这阻碍了滑移的开动, 位错难以穿过α/β相界面, 导致合金的变形协调能力下降, 塑性下降。

表3 激光沉积制造TC4钛合金的室温拉伸性能Table 3Room temperature tensile properties of TC4 al-loys by LDM 下载原图

表3 激光沉积制造TC4钛合金的室温拉伸性能Table 3Room temperature tensile properties of TC4 al-loys by LDM

固溶时效处理后的试样塑性大幅度降低, 但抗拉强度明显高于沉积态与退火态, 差值达150MPa。塑性降低的主要原因为固溶时效试样β转变组织中存在大量细小的散点状残余β相, 使相界面增多。这种细小相会造成位错在滑移时, 滑动距离很小, 位错的滑移刚开动就与相界面接触, 阻碍位错滑移的继续进行, 使内部产生位错塞积, 位错塞积的越多, 对阻碍位错移动的相界面的作用力就越大, 当塞积到达一定程度时, 即发生裂纹萌生, 造成塑性下降。而位错塞积程度越大会使抗拉强度越高[15], 同时固溶过程中发生马氏体相变也会使抗拉强度略有提升, 最终使固溶时效试样力学性能呈现出“高强低塑”的特点。

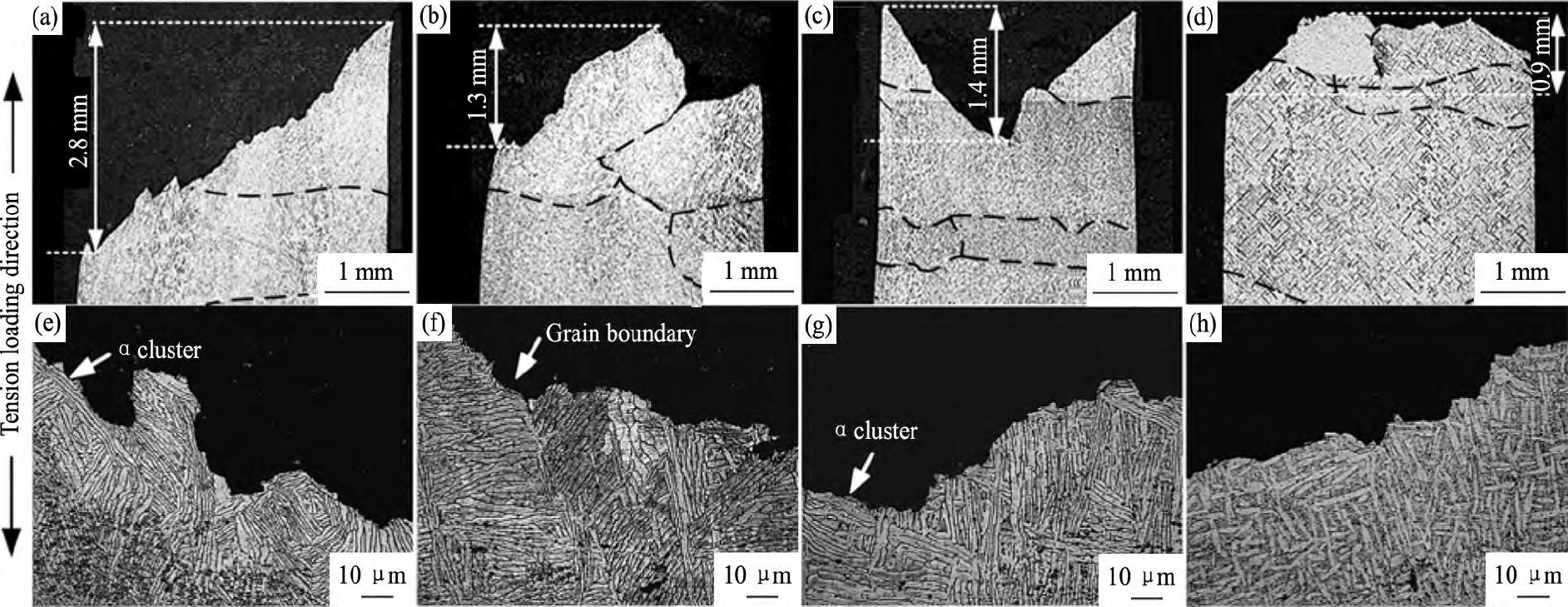

图8为拉伸断口截面组织OM照片, 其中图8 (a~d) 为断口截面的宏观组织, 图8 (e~f) 为断口截面附近的微观组织。从宏观组织中可以发现, 沉积态与退火态试样断口表面起伏 (1.3~2.8 mm) 比固溶时效态试样表面起伏 (0.9 mm) 程度大, 且沉积态与退火态试样均发生较明显的颈缩, 固溶时效处理试样则基本无颈缩, 说明沉积态与退火态试样在发生断裂前发生较严重的塑性变形。从断口截面附近微观组织发现, 沉积态及退火态试样断口附近α相扭曲变形严重, 固溶时效后试样断口附近α相变形不明显, 这些现象均与固溶时效态试样伸长率和断面收缩率较差相吻合。

2.4 显微硬度

图9为经不同热处理试样的显微硬度。沉积态试样硬度最低, 两种退火处理试样硬度基本相同, 沉积态与退火态试样硬度均在HV0.2455~465, 退火试样与沉积态相比硬度稍有提升, 但固溶时效后试样的显微硬度明显上升, 与沉积态最大差值达到HV0.266, 其原因为固溶时效处理后试样初生α相减少, 但组织中存在大量细小的次生α相, 试样内部极易产生位错塞积, 位错塞积会使试样的塑性变形能力弱, 造成固溶时效处理后试样的显微硬度明显上升。

2.5 室温拉伸断口分析

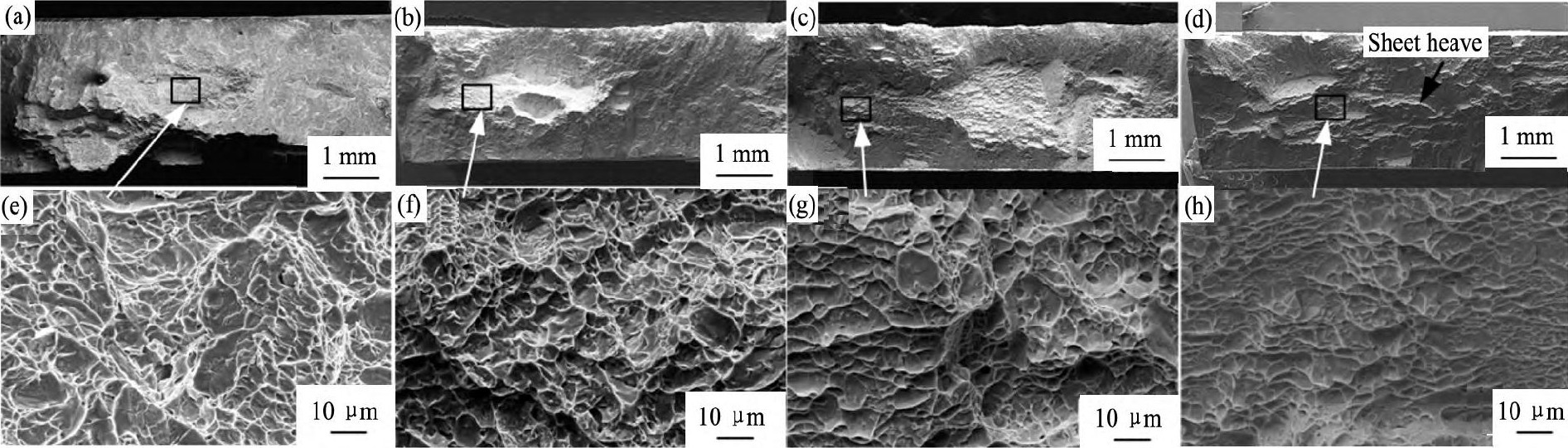

图10为不同热处理制度下试样拉伸断口, 其中图10 (a~d) 为拉伸断口的宏观形貌, 图10 (e~f) 为拉伸断口的微观形貌。在宏观形貌上可以发现沉积态与退火态试样断口表面相似, 都较为平坦, 而固溶时效态试样断口表面则有较多“片状”起伏 (图10 (d) 右侧箭头) 。沉积态试样断口微观形貌上可以发现撕裂棱, 撕裂棱间分布着大量韧窝, 沉积态与退火态试样的韧窝形貌明显, 韧窝起伏大, 为典型的延性断裂, 固溶时效态试样韧窝起伏程度明显变小, 说明塑性较低, 撕裂棱形貌明显, 为半解理半延性断裂。

图8 激光沉积制造TC4钛合金拉伸断口截面组织Fig.8 Microstructures near tensile fractographs of LDMed TC4 titanium alloy under different heat treatments

(a, e) As-deposited; (b, f) 600℃×4 h, AC; (c, g) 750℃×2 h, AC; (d, h) 920℃×30 min, WQ+540℃×4 h, AC

图9 不同热处理制度下试样显微硬度Fig.9 Microhardness of LDMed TC4 titanium alloy under dif-ferent heat treatments

3 结论

1.激光沉积制造TC4钛合金沉积态宏观组织为贯穿多个沉积层的粗大β柱状晶, 柱状晶主轴基本垂直于扫描方向, 晶内由大量细长的α丛和少量的残留β相组成, 晶界两侧有大量排列规整的α集束。

图1 0 不同热处理制度下试样拉伸断口形貌Fig.10 SEM images of tensile fractographs of LDMed TC4 titanium alloy under different heat treatments

(a, e) As-deposited; (b, f) 600℃×4 h, AC; (c, g) 750℃×2 h, AC; (d, h) 920℃×30 min, WQ+540℃×4 h, AC

2.沉积态试样经退火后组织与沉积态相似, 同为网篮组织。试样经固溶时效处理后初生α相明显减少, α片层之间观察到大量特殊β转变组织, α片层的长宽比低于沉积态与退火态。去应力退火处理对性能影响不明显;固溶时效后, 由于组织中存在大量细小相, 阻碍位错滑移进行, 造成位错塞积使试样的塑性降低, 强度增强。

3.激光沉积制造TC4沉积态、退火态室温拉伸断口微观形貌无明显差异, 微观行貌上都布满韧窝, 韧窝起伏大, 为延性断裂;固溶时效态试样断口韧窝起伏较小, 有撕裂棱存在, 为半解理半延性断裂。

参考文献