DOI: 10.11817/j.issn.1672-7207.2017.11.012

钝体阶梯扩管型微燃烧器内氢气-空气燃烧特性及协同性分析

左青松1,朱鑫宁1,张建平1,王志奇1,张彬2

(1. 湘潭大学 机械工程学院,湖南 湘潭,411105;

2. 湖南大学 机械与运载工程学院,湖南 长沙,410082)

摘 要:

燃烧稳定性和燃烧效率,基于钝体直管和钝体阶梯扩管燃烧器进行微尺度燃烧数值模拟分析研究。研究结果表明:在钝体微燃烧器中加入阶梯扩管结构有助于促进火焰传播和扩大火焰稳定燃烧极限,而且两者的吹熄极限均随当量比(即完全燃烧所需的理论空气质量与实际供给的空气质量之比)的增大而增大;燃烧器的燃烧效率均随当量比和入口混合气速度的增大而降低,而且钝体直管型燃烧器的燃烧效率要比扩管型燃烧器低;散热损失比均随当量比增大呈先增大后降低,随入口速度增大而降低;钝体直管燃烧器协同数高于钝体阶梯扩管,两者的协同数都随入口的混合气速度增大先增大后降低再增大。

关键词:

中图分类号:TK421 文献标志码:A 文章编号:1672-7207(2017)11-2926-09

Premixed hydrogen/air combustion characteristics and field synergy in micro combustor with bluff body and backward-facing step

ZUO Qingsong1, ZHU Xinning1, ZHANG Jianping1, WANG Zhiqi1, ZHANG Bin2

(1. College of Mechanical Engineering, Xiangtan University, Xiangtan 411105, China;

2. College of Mechanical and Vehicle Engineering, Hunan University, Changsha 410082, China)

Abstract: In order to improve combustion stability and combustion efficiency, micro-combustor mathematical simulation was studied based on bluff body and backward-facing step combuster. The results show that the backward-facing step in combustion chamber can increase the flame propagation speed and expand the blow-off limits of flame, and both increases with the increase of the equivalence ratio (that is, the ratio of the theoretical air mass of complete combustion to the actually air mass). Furthermore, the combustion efficiency of combustors increases firstly and then decreases with the continual increase of inlet velocity or equivalence ratio, and combustion efficiency of combustor with backward-facing step is higher than that of without step under the same conditions. While the heat dissipation ratio of the two types of micro combustors increases with the decrease of inlet velocity, and it increases firstly and then decreases with the increase of equivalence ratio. With the increase of inlet mixed gas velocity, field synergy numbers of the micro combustor with and without the backward-facing step increase firstly and then decrease, but increase again.

Key words: micro-combustors; bluff body; backward-facing step; blow-off limit; heat dissipation ratio; field synergy number

随着微机电系统(micro electro mechanical systems,MEMS)技术的迅速发展,人们对微型动力系统性能提出了更高的要求。微型燃烧器作为微型发电动力系统中最关键的部件,其内部流动均匀性以及燃烧的稳定性和燃烧效率直接影响着微型动力系统的性能[1-3]。由于微型燃烧器的燃烧空间极小,在微型腔内燃料燃烧的驻留时间急剧缩短,很难保证燃料完全燃烧,而且燃烧器面容比增大,热量损失非常严重[4-5],这不仅降低微燃烧器燃烧的效率,而且影响燃料燃烧的稳定性,所以,提高微型燃烧器的燃烧稳定性和燃烧效率是微尺度燃烧技术研究的关键[6-7]。根据燃烧热力学、动力学和层流预混燃烧理论,为实现稳定的微尺度燃烧,需主要从以下几个方面入手:提高反应气体温度;降低局部的反应气体流动速度,如采用突扩、钝体等燃烧器结构等;减少反应时间,增大停留时间。近年来,国内外学者对实现稳定的微燃烧进行了研究[8-18],如FANAEE等[8-9]通过实验与数值模拟研究微尺度燃烧,发现表面催化能有效扩大微燃烧器的可燃极限;ZHONG等[10]对微型瑞士卷进行甲烷/空气燃烧测试,发现对反应物的混合物进行热再循环预热,能稳定在燃烧器中心的燃烧;曹海亮等[11]进行了氢气预混微燃烧实验,发现突扩段对微小尺度燃烧具有稳定火焰、拓宽燃烧运行界限的作用,合理解释了燃烧室壁面温度场随过量空气系数的变化规律;YANG等[12-13]进行了微尺度氢气-空气预混燃烧实验, 发现由于突扩段的突扩作用,在相同流速下微燃烧室的稳定燃烧界限有所扩展;LI等 [14]通过实验研究了具有突扩段的圆柱微燃烧器的壁面温度和辐射传热对燃烧的影响,提高微燃烧室的壁温可有效提高系统效率和稳定火焰位置;BAIGMOHAMMADI等[15]研究了CH4(甲烷)/空气在阶梯管微燃烧器的预混燃烧,得出在微燃烧器插入导体对微燃烧室稳定燃烧效果明显,并有助于稳定微燃烧室中火焰位置;FAN等[16-17]通过数值模拟研究了固体材料(石英、不锈钢和SiC)对微型钝体燃烧器内氢气/空气预混火焰的吹熄极限的影响,分析了三角形和半圆形钝体吹熄极限,揭示了微型钝体燃烧器中火焰稳定性与流动和传热之间的相互作用;BAGHERI等[18]研究了燃烧室中不同钝体形状对微燃烧器的燃烧效率、壁面温度、排气温度和吹出极限位置的影响。综上可见,改善燃料的着火温度、提高燃烧稳定性和燃烧效率对研究微尺度燃烧具有重要作用。在燃烧器内设置钝体和突扩段结构产生局部回流区,气体回流使得部分气体的流速小于层流火焰传播速度,同时,燃烧器的高温尾气也不断回流并点燃反应气体,实现稳定的微尺度燃烧。本文作者对钝体直管和钝体阶梯扩管进行数值模拟,研究钝体结构对氢气-空气微燃烧的影响,分析入口速度对燃烧器温度分布影响和当量比(即完全燃烧所需的理论空气质量与实际供给的空气质量之比)对吹熄极限的影响,并对燃烧效率、流换热系数和场协同进行模拟分析。

1 数学物理模型

1.1 物理模型

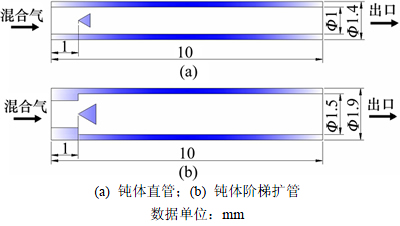

图1所示为钝体直管和钝体阶梯扩管微燃烧器的示意图。空气和氢气的混合气体从高度为1 mm的入口进入燃烧器,其未完全燃烧物和燃烧产物从出口排出。钝体直管和钝体阶梯扩管燃烧器中设置圆锥形钝体,且钝体关于燃烧室上、下壁面对称布置,圆锥母线与底面直径相等,钝体边长与尾气出口高之比均为0.5。

图1 钝体直管和钝体阶梯扩管微燃烧器

Fig. 1 Straight channel micro-combustor with wedge-shaped bluff body and backward facing step channel micro-combustor with a wedge-shaped bluff body

1.2 网格模型建立

通过ICEM软件建立微燃烧器直管和扩管的二维网格模型。为了获得准确的数值模拟计算结果,首先对模型网格不断加密,然后试算直到计算结果不再随网格数量的增加而变化为止。当钝体直管在入口速度为1 m/s时,网格总数分别为85 632,160 073和277 516个的3种模型的中心温度分布曲线见图2。3种模型在同一位置的温度差不超过20 K,为了节约计算资源,最后确定模型网格数量为160 073个,该网格模型管内和管壁面在钝体和壁面与流体的接触处添加边界层网格,并对其进行局部加密。采用同样的方法划分阶梯扩管的网格模型,最终网格总数为226 279个。

1.3 数学模型与求解设置

由于燃烧器长度和直径很小,气体分子间的碰撞频率远高于气体分子与壁面固体的碰撞频率,流体的流动与换热可以用传统的无滑移Navier-Stokes方程和Fourier导热定律来描述。雷诺数较小,故燃烧过程可以描述为预混气体的层流燃烧。为简化计算模型,在商业软件ANASYS14.0中,遵循理想气体定律,采用层流有限速率模型和SIMPLE算法进行计算。在计算过程中,忽略体积力、流动中耗散作用、燃烧器内气体的辐射作用等的影响。数学模型包括以下控制方程。

图2 网格独立性验证

Fig. 2 Validation of grid independence

连续性方程:

(1)

(1)

式中:ρ为流体密度,kg/m3;u为流体在x方向的速度分量,m/s;v为流体在y方向的速度分量,m/s。

动量守恒方程:

(2)

(2)

式中:p为流体绝对压力,Pa;τ为分子黏性作用而产生的黏性应力。

能量守恒方程:

(3)

(3)

式中:h为流体的焓,J/kg;λ为流体的导热率,W/(m·K);T为流体的热力学温度,K;Di,m为组分i的扩散系数,m2/s,Yi为组分i的质量分数;hi为组分i的焓,J/kg。

壁面能量守恒方程:

(4)

(4)

式中:λw为壁面的导热率,W/(m·K)。

组分守恒方程:

(5)

(5)

式中:Ri为组分i的生成或消耗率,kmol/(m3·s)。

理想气体状态方程:

(6)

(6)

式中:R0为通用气体常数;Ml为组分l的摩尔质量。

氢气-空气总体反应速率方程:

(7)

(7)

式中:A为指前因子, m1.5(kmol)-1/2·s-1;E为氢气燃烧反应活化能,J/mol;[H2]为氢气浓度,kmol/m3;[O2]为氧气浓度,kmol/m3;m和n为反应级数。

氢气和空气混合气的入口采用速度入口边界条件,将出口设置为压力出口边界条件,壁面为无滑移等温边界条件。选取燃烧器壁面和钝体材料为石英,并设置外壁面的热传递系数为100 W/(m2·K),热辐射系数为0.92。假设燃烧器外围空间的温度为300 K,混合气进入燃烧器入口的温度为300 K。

2 结果分析与讨论

2.1 实验验证

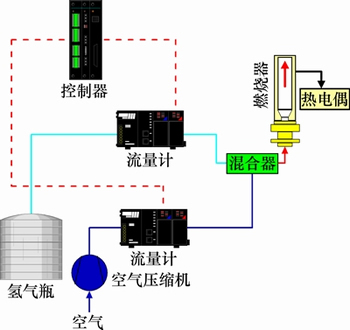

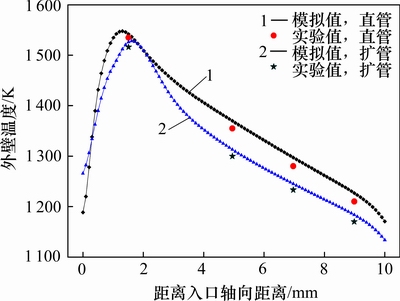

在图3所示的微尺度燃烧实验中,通过空压机压缩空气与氢气瓶出来的氢气在混合器中混合,并通过流量计和控制器来控制空气、氢气流量,最后,充分混合的氢气与空气在微燃烧器内燃烧。通过热电偶测得燃烧器距离入口1.5,5.0,7.0和9.0 mm处的外壁温度,并对比实验结果与模拟结果。当混合气入口速度为5 m/s,当量比为1.0时,外壁温度模拟与实验结果见图4。从图4可见:在相同的位置,温度实验值均低于模拟值,且最大相对误差为1.4%,实验结果与模拟结果较吻合。此外,燃烧器外壁温度都表现为中间高两端低,且在入口段之后的位置,直管的外壁温度高于扩管外壁温度。这是由于扩管直径更大,外壁散热面积增大,因而外壁温度降低。

图3 微燃烧实验原理简图

Fig. 3 Schematic of platform experiment for reaction

2.2 温度场分析

图5所示为当量比为1.0时不同入口速度微燃烧器内温度分布云图。钝体直管和钝体阶梯扩管燃烧器具有以下相同点:当入口速度较小时,由于流体与壁面之间的对流换热较弱,温差较小,混合物流体在燃烧反应开始之前得到的热量较小,导致火焰中心(即流体反应速率最高处)的最高温度较低。当入口速度开始逐渐增大时,预混流体与壁面之间的对流换热不断增强,温差逐渐增大,所以,混合物流体在燃烧反应开始之前得到的热量也逐渐增多,导致火焰中心的最高温度不断升高。火焰中心位置随入口速度的增大逐渐向下游方向移动,并在一定速度范围内,高温区稳定在紧靠钝体的后面,流体与壁面之间的温差也达到最大值;随着入口速度进一步增大,高温区呈脱离钝体的趋势,最后达到吹熄极限。这是由于随着入口速度增大,流体流速增大,燃烧后的高温烟气与壁面之间对流换热的时间缩短,壁面将热量向上游传递给入口气体需要更长时间,入口混合气体吸收热量达到起燃点所需时间更长;流体入口速度增大,进入通道内的流体质量增大,预混气体吸收热量达到起燃点所需的时间延长,使得火焰位置后移。两者的不同之处在于:在相同速度下,钝体阶梯扩管的高温区温度更高,轴向长度更长,且高温区脱离钝体的速度更大。

图4 外壁温度模拟值与实验对比

Fig. 4 Comparison of outer wall temperature between simulation values and experimental values

图5 不同入口速度微燃烧器内温度分布

Fig. 5 Temperature distributions within micro combustor under different inlet mixed gas velocities

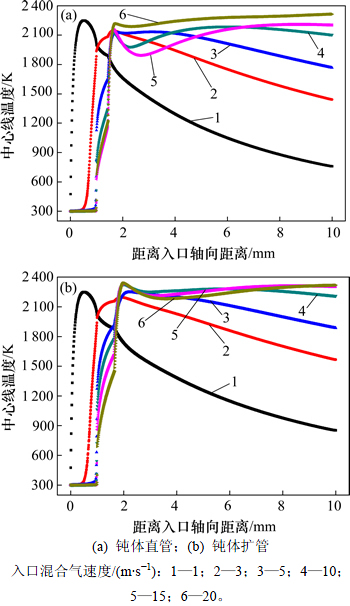

当当量比为1.0时,不同入口速度微燃烧器中心线温度沿轴向变化趋势如图6所示。从图6可以看出钝体直管和钝体扩管微燃烧器有以下相同点:

1) 低速时,燃烧器中心线温度随着离入口轴向距离的增加而先增大到最大值,随后逐渐减小。这是因为在低速时,燃烧器的化学反应主要在钝体前区域进行,反应使燃烧室内的温度骤然升高。但随着火焰传播,火焰要散失一部分热量并且对壁面进行加热,因而,在这个过程中,中心线温度随着距入口轴向距离增大而减小。

2) 中速时,燃烧器中心线温度随着距入口轴向距离的增大先保持不变,然后增大后减小。这是由于随着入口速度增大,燃烧反应位置向远离入口方向移动,由于钝体的影响,燃烧器的化学反应在钝体周围进行,使高温区相对稳定在钝体后区域;而在钝体区域,由于流体与钝体的能量传递,其温度呈降低趋势。

3) 高速时,燃烧器中心线温度随离入口轴向距离增加而先不变,然后增大→减小→增大,并随着距离的增大趋于稳定。这是由于随着入口速度进一步增大,燃烧反应位置向远离入口方向移动,燃烧器高温区域达到出口,使温度趋于稳定。

4) 除了入口速度为1 m/s外,在其他速度下,由于钝体的作用,中心线温度随着距入口轴向距离的增大有一相对缓慢增大的区域。钝体直管与钝体扩管微燃烧器燃烧过程的中心线温度沿轴向变化的不同点在于:钝体扩管微燃烧器在钝体区域温度更高;钝体直管在中高速时,在钝体区域后温度下降更多。

图6 不同入口速度下微燃烧器中心线温度沿轴向变化趋势

Fig. 6 Temperature of center line change along axial under different inlet mixed gas velocities

2.3 吹熄极限

钝体直管和钝体阶梯扩管微燃烧器内的燃烧火焰都是层流火焰,火焰面的稳定是动态过程。火焰的稳定必须满足以下条件:火焰面驻定位置的火焰传播速度等于混合气流速;火焰面发热量大于或等于火焰向周围气体和环境的散热量;火焰面上的混合气体当量比和火焰面上的反应温度不变;混合气体流量不变。熄火是从火焰根部开始,钝体能有效将火焰位置稳定在钝体周围,从而达到稳燃的效果。

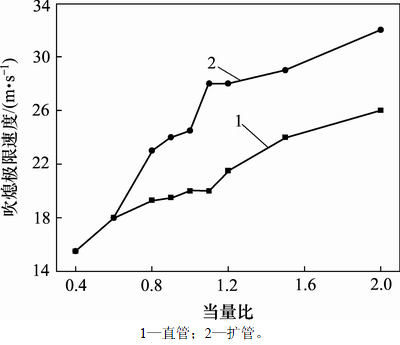

当量比对钝体直管和钝体阶梯扩管的吹熄极限的影响见图7。从图7可以看出:钝体直管和钝体阶梯扩管微燃烧器的吹熄极限均随当量比的增大而增大,在小当量比时,两者火焰稳定燃烧极限速度范围相同;随着当量比增大,钝体阶梯扩管的火焰稳定燃烧极限速度范围比钝体直管的大。这是由于钝体的作用使火焰根部位于钝体后的回流区域,而阶梯扩管使回流区域扩大,使其在更高的入口速度下能将火焰中心位置稳定在钝体后,增强了火焰的稳定性。

2.4 燃烧效率

本文的燃料只有氢气,燃烧效率 可以用消耗的氢气质量来表示:

可以用消耗的氢气质量来表示:

图7 当量比对吹熄极限的影响

Fig. 7 Effects of equivalence ratio on blow-off limits

(8)

(8)

式中:mfuel,in为混合气进口质量;mfuel,out为排气出口平均质量。

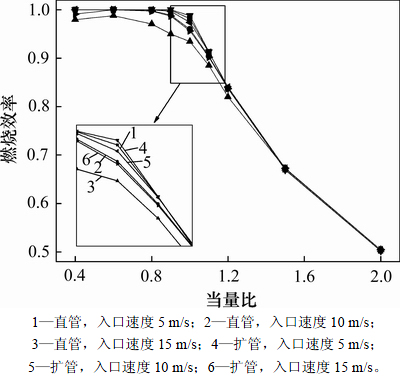

图8所示为当量比对燃烧效率的影响。从图8可以看出:当当量比小于等于1.1时,钝体直管和钝体阶梯扩管燃烧器的燃烧效率均随当量比的增大基本不变,钝体直管则在入口速度较高时略有下降;当当量比大于1.1时,燃烧器的燃烧效率均随当量比的增大而急剧降低,这是由于当当量比较小时,进入燃烧室的燃料总量很小,反应较充分,燃烧效率较高;当当量比较大时,燃烧器内空气质量分数降低,导致化学反应速率也降低,燃烧效率相应降低。在入口速度相同时,钝体直管燃烧器的燃烧效率比钝体阶梯扩管的小,且入口速度越低,燃烧效率越高。低速时,燃料在燃烧室的停留时间较长,燃烧效率较高。

图8 当量比对燃烧效率的影响

Fig. 8 Effects of equivalence ratio on combustion efficiency

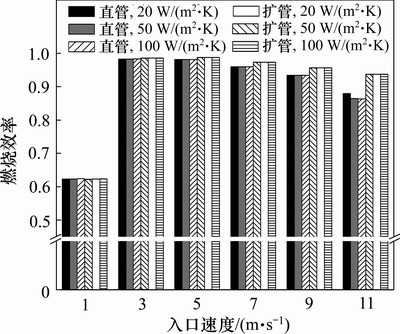

当当量比为1,对流换热系数分别为20,50和100 W/(m2·K)时,入口速度对燃烧效率的影响见图9。

图9 不同对流换热系数下速度对燃烧效率的影响

Fig. 9 Effects of velocity on combustion efficiency under different convective heat transfer coefficients

从图9可以看出:随着入口速度不断增大,钝体直管和钝体阶梯扩管燃烧器的燃烧效率呈先增大后减小的趋势,且在入口速度较低时,燃烧器的效率远低于90%。这是由于在低速状态下,燃料在燃烧室的停留时间较长,但化学反应速率较低,燃烧效率也相应较低。而随着进气速度增大,虽然此时的化学反应速率加快,但由于一些燃烧组分在充分反应前就被冲出燃烧室,燃烧效率相应下降;随着进气速度增大,燃烧效率逐渐减小,而且其减小的速率不断增大。其主要原因是随着进气速度增大,高温区向下游推移导致往壁面上游的导热量减少,这使得对进口气体的预热效果降低,着火推迟,从而燃烧效率有所下降;随着进气速度增大,燃料的停留时间变短,使得一部分燃料未完全燃烧就被吹出微通道。然而,由于钝体、阶梯扩管形成的回流区的有利作用,当进气速度在一定范围内时,效率下降不明显,而钝体阶梯扩管由于钝体和阶梯扩管的双重作用,扩大了燃烧器的回流区域,使得其燃烧效率降低速率比钝体直管的小。钝体直管和钝体阶梯扩管燃烧器效率随对流换热系数的增大变化不大,说明对流换热系数不是影响燃烧效率的主要因素。

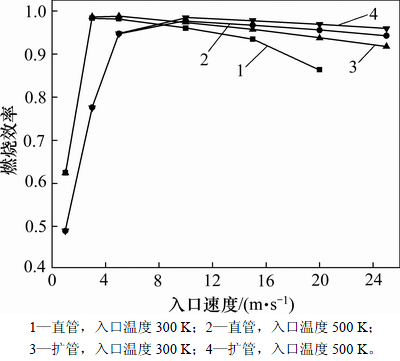

当当量比为1,入口温度分别为300 K和500 K时,速度对微燃烧器燃烧效率的影响见图10。从图10可以看出:当入口温度为300 K时,燃烧器燃烧效率随入口速度的增大呈现出先增加后降低的趋势;当入口温度为500 K时,燃烧器燃烧效率随入口速度增大而先增加后降低;但入口速度较小时,入口温度为500 K的混合气燃烧效率比300 K时的低,且500 K钝体直管型燃烧器燃烧效率比钝体阶梯扩管的高;而300 K时,随着入口速度增大,钝体扩管燃烧效率始终比钝体直管的高。这是由于500 K时入口混合气的质量流量降低,在低入口速度时燃烧器局部回流传热减少,而散热量只有少量减少,其燃烧效率降低;当入口速度较高时,较高的入口温度、钝体回流、阶梯扩管回流作用提高了燃烧器效率,使微燃烧器达到最高值;随后,由于入口速度增大,反应区往下游移动且部分燃料未完全燃烧就被吹出微通道,导致燃烧效率降低。

图10 不同入口温度下速度对燃烧效率的影响

Fig. 10 Effect of velocity on combustion efficiency under different inlet temperatures

2.5 热量损失分析

燃烧器的外壁面散热考虑自然对流和辐射散热2种方式。散热功率qo可表示为

(9)

(9)

式中:h为自然对流传热系数,W/(m2·K);Tw为微燃烧器外壁面的温度,K;T∞为环境温度,取300 K;ε为壁面的发射率;σ为Stephan Boltzman常数,取5.67×10-8 W/(m2·K4)。

燃烧器的入口、出口端壁面主要考虑辐射散热,散热功率q1可表示为

(10)

(10)

定义燃烧器散热总量为qo与q1之和,散热损失比为散热总量与燃料放热量之比。

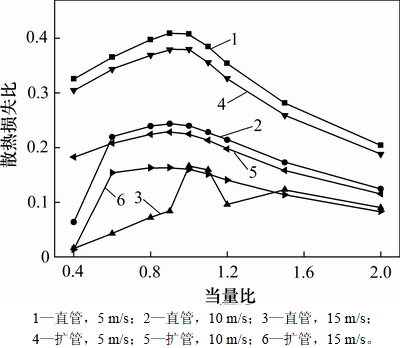

图11所示为当量比对散热损失比影响。从图11可以看出:钝体直管和钝体阶梯扩管散热损失比均随当量比的增大呈先增大后降低的趋势。这是由于随着当量比增大,燃烧器壁面温度增大,散热总量增大,入口氢气少量质量增大,因而,产热量增大幅度不大,散热损失比增大;当当量比达到1.0左右时,燃烧器壁面温度相对稳定,散热总量变化不大,散热损失比达到最大值;随着当量比进一步增大,壁面温度降低,散热总量降低,而产热量增大,使散热损失比降低。

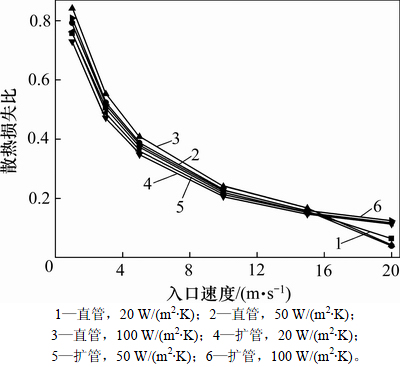

当当量比为1,对流换热系数分别为20,50和100 W/(m2·K)时,不同对流换热系数下入口速度对散热损失比影响见图12。从图12可以看出:钝体直管和钝体阶梯扩管散热损失比随入口速度的增大而降低。这是由于随着入口速度增大,入口燃料质量流量增大,使产热量增大,钝体产生的局部回流使燃烧器的壁面温度相对稳定在一定范围,散热总量变化不大,散热损失比降低;钝体直管和钝体阶梯扩管散热损失比随对流换热系数的增大而降低,但降低幅度不大,说明对流换热系数不是影响散热损失比的主要因素;钝体直管在高速时达到吹熄极限,燃烧器壁面温度降低,使散热损失比大幅度降低。

图11 当量比对散热损失比影响

Fig. 11 Effect of equivalence ratio on heat dissipation ratio

图12 不同对流换热系数下入口速度对散热损失比影响

Fig. 12 Effects of inlet velocity on heat dissipation ratio under different convection heat transfer coefficients

2.6 场协同分析

传热强化的场协同原理认为对流换热的本质是具有内热源的导热和流体的运动起着当量热源作用。对流换热的强度取决于当量热源的强度,它不仅取决于流体与固壁的温差、流动速度和流体热物理和输运性质,而且取决于流体速度矢量与热流矢量的夹角[19]。

(11)

(11)

(12)

(12)

(13)

(13)

式中: cp为比定压热容; qw为壁面处的对流换热量;Fc为协同数;U为速度矢量; 为温度梯度;θ为速度矢量与温度梯度的夹角。

为温度梯度;θ为速度矢量与温度梯度的夹角。

对于本文的二维轴对称模型,速度矢量与热流矢量的夹角表达式为[20]

(14)

(14)

式中: T/

T/ x为x向温度梯度;

x为x向温度梯度; T/

T/ y为y向温度梯度。

y为y向温度梯度。

式(14)表明:在一定速度和温度梯度下,减小两者之间的夹角θ是强化对流换热的有效途径。根据场协同原理,当θ<90°时,减小速度矢量与温度梯度的夹角θ可以强化换热;当θ>90°时,增大速度矢量与温度梯度的夹角θ可以弱化换热。定义cosθ≥0.8(即θ≤36.9°)时,钝体微微燃烧器性能协同性为最佳。

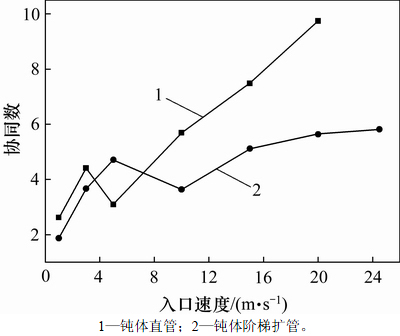

当当量比为1.0时,入口速度对协同数的影响见图13。从图13可以看出:随入口进气速度增大,钝体直管和钝体阶梯扩管燃烧器的协同数都是增大→降低→增大,且钝体直管燃烧器协同数比钝体阶梯扩管的高。这是由于入口进气速度的变化影响燃烧反应的位置和火焰传播的速度,从而改变燃烧室内的温度分布;随着入口速度的增大,火焰中心往后移;当移到钝体附近时,由于钝体的作用使协同数降低,随着速度进一步增大,协同数继续增大;钝体扩管由于高温回流效果更好,其协同数更低。当协同数大的部位主要分布在燃烧器入口处和燃烧反应区时,协同数增大使燃烧器内流体传热增大,沿壁面散热量降低,散热损失比降低,这与前面的分析结果基本一致。

图13 入口速度对协同数的影响

Fig. 13 Effects of inlet velocity on field synergy numbers

3 结论

1) 低速时,燃烧器中心线温度随着距入口轴向距离的增大而先增大后逐渐减小;中高速时,燃烧器中心线温度随着距入口轴向距离的增大而先增大后减小,接着增大到最高温度,并随着距离的增大而趋于稳定。

2) 钝体直管和钝体阶梯扩管微燃烧器的吹熄极限均随当量比的增大而增大,两者在小当量比时,火焰稳定燃烧极限速度范围相同;随着当量比增大,钝体阶梯扩管的火焰稳定燃烧极限速度范围比钝体直管的大。

3) 当当量比小于等于1.1时,钝体直管和钝体阶梯扩管燃烧器的燃烧效率随当量比增大均基本不变;当当量比大于1.1时,燃烧器的燃烧效率均随当量比增大而急剧降低;对流换热系数不是影响燃烧效率的主要因素。

4) 钝体直管和钝体阶梯扩管散热损失比均随当量比的增大呈先增大后降低的趋势,随入口速度的增大而降低。

5) 钝体直管和钝体阶梯扩管燃烧器的协同数随入口的速度增大,先增大后降低再增大,钝体直管燃烧器协同数比钝体阶梯扩管的高。

参考文献:

[1] KHU K, JIANG L D, MARKVART T. Effect of finite heat input on the power performance of micro heat engines[J]. Energy, 2011, 36: 2686-2692.

[2] E Jiaqiang, ZUO Wei, LIU Xueling, et al. Effects of inlet pressure on wall temperature and exergy efficiency of the micro-cylindrical combustor with a step[J]. Applied Energy, 2016, 175: 337-345.

[3] ZUO Wei, E Jiaqiang, LIU Haili, et al. Numerical investigations on an improved micro-cylindrical combustor with rectangular rib for enhancing heat transfer[J]. Applied Energy, 2016, 184: 77-87.

[4] YANG W M, JIANG D Y, CHOU S K, et al. Experimental study on micro modular combustor for micro-thermophotovoltaic system application[J]. International Journal of Hydrogen Energy, 2012, 37: 9576-9583.

[5] 钟北京, 焦健. 微通道内甲烷空气预混气的熄火极限[J]. 清华大学学报(自然科学版), 2007, 47(11): 2044-2047.

ZHONG Beijing, JIAO Jian. Extinction limits of CH4/air premixed combustion in a microchannel[J]. Journal of Tsinghua University (Science and Technology), 2007, 47(11): 2044-2047.

[6] E Jiaqiang, PENG Qingguo, LIU Xueling, et al. Numerical investigation on hydrogen/air non-premixed combustion in a three-dimensional micro combustor[J]. Energy Conversion and Management, 2016, 124: 427-438.

[7] ZUO Wei, E Jiaqiang, PENG Qingguo, et al. Numerical investigations on a comparison between counterflow and coflow double-channel micro combustors for micro-thermophotovoltaic system[J]. Energy, 2017, 122: 408-419.

[8] FANAEE S A, ESFAHANI J A. Two-dimensional analytical model of flame characteristic in catalytic micro-combustors for a hydrogen–air mixture[J]. International Journal of Hydrogen Energy, 2014, 39(9): 4600-4610.

[9] CHEN Junjie, SONG Wenya, GAO Xuhui, et al. Hetero-/ homogeneous combustion and flame stability of fuel-lean propane-air mixtures over platinum in catalytic micro- combustors[J]. Applied Thermal Engineering, 2016, 100: 932-943.

[10] ZHONG B J, WANG J H. Experimental study on premixed CH4/air mixture combustion in micro Swiss-roll combustors[J]. Combustion and Flame, 2010, 157(12): 2222-2229.

[11] 曹海亮, 徐进良, 张永立, 等. 微小尺度下氢气预混燃烧的实验研究[J]. 力学学报, 2006, 38(3): 316-322.

CAO Hailiang, XU Jinliang, ZHANG Yongli, et al. Experimental investigation of microscale premixed combustion hydrogen[J]. Chinese Journal of Theoretical and Applied Mechanics, 2006, 38(3): 316-322.

[12] YANG W M, CHUA K J, PAN J F, et al. Development of micro-thermophotovoltaic power generator with heat recuperation[J]. Energy Conversion and Management, 2014, 78: 81-87.

[13] YANG W M, CHOU S K, SHU C, et al. Microscale combustion research for application to micro thermophotovoltaic systems[J]. Energy Conversion and Management, 2003, 44: 2625-2634.

[14] LI J, CHOU S K, HUANG G, et al. Study on premixed combustion in cylindrical micro combustors: transient flame behavior and wall heat flux[J]. Experimental Thermal and Fluid Science, 2009, 33(4): 764-773.

[15] BAIGMOHAMMADI M, SARRAFAN S S, TABEJAMAAT S, et al. Numerical study of the effects of wire insertion on CH4(methane)/air pre-mixed flame in a micro combustor[J]. Energy, 2013, 54: 271-284.

[16] FAN A, WAN J, MARUTA K, et al. Interactions between heat transfer, flow field and flame stabilization in a micro-combustor with a bluff body[J]. International Journal of Heat and Mass Transfer, 2013, 66: 72-79.

[17] FAN A, WAN J, LIU Y, et al. Effect of bluff body shape on the blow-off limit of hydrogen/air flame in a planar micro-combustor[J]. Applied Thermal Engineering, 2014, 62(1): 13-19.

[18] BAGHERI G, HOSSEINI S E, WAHID M A. Effects of bluff body shape on the flame stability in premixed micro-combustion of hydrogen–air mixture[J]. Applied Thermal Engineering, 2014, 67(1): 266-272.

[19] 过增元,黄素逸.场协同原理与强化传热新技术[M]. 北京: 中国电力出版社, 2004: 2-10.

GUO Zengyuan, HUNAG Suyi. Principle of field synergy and new technologies for enhanced heat transfer[M]. Beijing: China Electric Power Press, 2004: 2-10.

[20] E Jiaqiang, ZUO Wei, LIU Haojie, et al. Field synergy analysis of the micro-cylindrical combustor with a step[J]. Applied Thermal Engineering, 2016, 93: 83-89.

(编辑 陈灿华)

收稿日期:2017-03-10;修回日期:2017-05-15

基金项目(Foundation item):国家自然科学基金资助项目(51606162, 51405415);湖南省自然科学基金资助项目(2017JJ4052);湘潭大学博士科研启动基金资助项目(16QDZ22) (Projects(51606162, 51405415) supported by the National Natural Science Foundation of China; Project(2017JJ4052) supported by the Natural Science Foundation of Hunan Province; Project(16QDZ22) supported by Doctoral Research Foundation of Xiangtan University)

通信作者:左青松,博士,从事热动力设备燃烧与排放控制研究;E-mail: zuoqingsong100@163.com

摘要:为提高微燃烧器燃烧稳定性和燃烧效率,基于钝体直管和钝体阶梯扩管燃烧器进行微尺度燃烧数值模拟分析研究。研究结果表明:在钝体微燃烧器中加入阶梯扩管结构有助于促进火焰传播和扩大火焰稳定燃烧极限,而且两者的吹熄极限均随当量比(即完全燃烧所需的理论空气质量与实际供给的空气质量之比)的增大而增大;燃烧器的燃烧效率均随当量比和入口混合气速度的增大而降低,而且钝体直管型燃烧器的燃烧效率要比扩管型燃烧器低;散热损失比均随当量比增大呈先增大后降低,随入口速度增大而降低;钝体直管燃烧器协同数高于钝体阶梯扩管,两者的协同数都随入口的混合气速度增大先增大后降低再增大。