混合电容器多孔氧化钌阴极涂层的制备与表征

何捍卫1, 欧定斌2, 刘红江1, 甘卫平2, 周科朝1

(1. 中南大学 粉末冶金国家重点实验室, 长沙 410083;

2. 中南大学 材料科学与工程学院, 长沙 410083)

摘 要:

采用电沉积方法制备了混合电容器钽基多孔氧化钌阴极涂层材料, 探讨了电沉积过程中电沉积液的pH值随电沉积时间的变化关系, 研究了电沉积时间对氧化钌沉积质量的影响。 用X射线衍射和扫描电镜分别表征了热处理前后的涂层结构及涂层的多孔形貌, 用循环伏安法测量了涂层的电容, 并研究了热处理温度对电容量大小及其稳定性的影响。 结果表明: 电沉积的氧化钌为非晶态, 涂层为纳米多孔结构; 热处理有利于涂层孔隙结构及大小的均匀性, 不同温度的热处理使涂层具有不同的电容, 经热处理后涂层的电容稳定; 经100℃热处理1h后的多孔氧化钌涂层具有最大的比电容。

关键词: 氧化钌;多孔涂层;阴极材料;混合电容器; 电沉积 中图分类号: TN305

文献标识码: A

Preparation and characterization of porous ruthenium oxide coatings as cathode material of hybrid capacitor

HE Han-wei1, OU Ding-bin2, LIU Hong-jiang1, GAN Wei-ping2, ZHOU Ke-chao1

(1. State Key Laboratory of Powder Metallurgy,Central South University, Changsha 410083, China;

2. School of Materials Science and Engineering,Central South University, Changsha 410083, China)

Abstract: Porous ruthenium oxide coatings as cathode material of hybrid capacitor were prepared on tantalum subs-trate by electrodeposition method. Change relation of bath pH and electrodeposition time and the influence of electrodeposition time on ruthenium oxide coatings mass during electrodeposition were investigated. The structures and morphologies of the coatings were analyzed, respectively, by X-ray diffractrometry and Scanning electron microscopy before and after heat-treatment. The influence of heat-treatment temperature on the content of coating capacitance were studied. The results show that the coatings compose of amorphous ruthenium oxides and the nano-porous structures form in the coatings. The specific capacitance varies with the change of heat treatment temperatures. The uniformity of porous structures can make the capacitance of the coating stable and the content of the coating capacitance reaches the highest after heat-treated at 100℃ for 1h.

Key words: ruthenium oxide; porous coatings; cathode material; hybrid capacitor; electrodeposition

目前, 随着对航空航天电子设备的性能要求越来越高, 对电容器的电性能和能量密度的要求也随之提高。 传统电容器体积大、 电容量小、 能量密度低、 功率小, 已不能满足现代武器装备和航空飞行器的要求, 急需研发出新型超小型超大容量电容器。

电化学电容器, 包括膜(介质)电容器、 电解电容器和超级电容器。 超级电容器又包括双电层电容器(double-layer capacitors)、 准电容电容器(pseudo-capacitors)和混合电容器(hybrid capacitors)。 双电层电容器是利用电介质在电极界面进行再充电, 准电容电容器是电荷存贮在充分可逆的氧化还原法拉弟准电容和电介质电容里[1]。 混合电容器也称超小型超大容量电容器, 是由一系列电极组合的电容器, 一般由金属阳极、 金属氧化物介质、 液体电解质和能产生准电容的阴极组成的高能量密度电容器[1, 2]。 它是一种结合了电解电容器和电化学电容器优点的新型电容器, 体积小、 工作电压高、 交流特性好、 能量密度高、 电容量大、 成本低, 是国内外竞相发展的新一代电容器[2, 3]。

混合电容器是国外21纪90年代研发成功, 近几年获得应用的新型电容器。 如俄罗斯的Elit and Esma公司已成功研制了+NiOOH/KOH/C-混合电容器[4]。 美国Evans公司于90年代中期已取得了相关的专利技术[5], 并于2001~2002年报道了其研究工作[2, 3]。 目前, 美国Evans公司的混合电容器是全球体积最小、 容量最大的混合电容器。 我国近10年来在电化学电容器研究领域取得了较大进展[6-8], 但对于混合电容器金属基介质氧化物多孔敷层阴极材料的研究较少。

氧化钌多孔阴极敷层是超小型超大容量混合电容器的关键材料, 其性能好坏直接影响电容器性能。 该电极材料存储能量的原理是基于在电极表面发生的氧化还原反应, 且比容量与比表面积成正比, 因此提高RuO2比容量的最有效办法就是增大其比表面积。 目前, RuO2作为电极材料的制备方法[9]主要采用热分解氧化RuCl3·xH2O的水溶液或乙醇溶液(热分解温度为300~800℃)。 为提高电极的比表面, 采取在粗糙基体材料上或在高比表面碳纤维表面上制备RuO2, 制备二元金属氧化物或在低温下制备电极等方法; 也可用溶胶-凝胶法制备无定型水合RuO2电极材料, 加入粘结剂制备电极; 用热分解氧化方法制备的电极活性物质RuO2不含结晶水, 所得电极比电容量比理论值小得多; 而用溶胶-凝胶法制备的含水活性物质RuO2·mH2O, H+ 很容易在体相中传输, 其体相中的Ru4+也能起作用, 从而大大提高电极的比电容。 运用这种方法制备的电容器, 其循环寿命充放电性能也相当好, 因为无定型水合RuO2是很好的活性物质形态。 从文献[2, 3, 5]得知, 美国Evans公司采用了溶胶-凝胶的涂覆热分解法来制备其多孔阴极涂层, 基体为金属钽箔, 涂层为氧化钌。 美国其他的专利[10-12]也采用涂覆热分解方法来制备氧化钌涂层, 这种方法制得的涂层内部结构的连续性和均匀性欠佳, 不利于电容的稳定性及电容量的增大。 近年来也有采用化学气相沉积[13]以及在基体上选择性的晶化沉积[14]等方法来制备氧化钌涂层。 然而, 对于新型混合电容器的阴极材料来说, 孔隙的大小及孔隙率是阴极材料的关键所在。 目前的制备方法对多孔材料中的孔隙大小及其均匀性、 孔隙率的控制有非常大的难度, 且在涂覆和热分解法的涂层中, 晶体取向不一致, 导致涂层电容容量分布不均, 涂层与基体间的附着力以及涂层内部结合力不均一, 这对飞行器来说具有极大潜在的危害。

电沉积是一种在金属基体上进行多孔氧化钌涂层制备的方法[15]。 采用电沉积制备钽基多孔氧化钌阴极敷层的研究国内外少见报道。 国外在非钽基体(钛箔)上进行一些多孔氧化钌涂层电沉积的研究[15-20], 从其报道的结果来看, 电沉积可以在钛箔基体上实现多孔涂层的制备, 但其多孔性不理想, 孔隙分布也不均匀。

由于钽的稳定性和导电性均好于钛, 因此本文作者选取在钽箔基体进行多孔氧化钌阴极材料的电沉积制备研究。 电积液主要由三氯化钌在水中水解形成的纳米氧化钌胶体粒子组成。 采用X射线衍射进行涂层结构与物相分析, SEM进行涂层形貌和微孔结构分析, 电化学测量技术进行涂层的电容性能测试。

2 实验

1.1 基体预处理与电极制备

高纯金属钽箔纯度不小于99.95%, 面积为1.5cm×1.5cm, 厚度为70μm。

钽箔预处理: 用金相砂纸打磨抛光后, 丙酮清洗5min, 碱液(磷酸钠40g/L+氢氧化钠5g/L+硅酸钠20g/L+碳酸钠10g/L)加热浸泡10min, 阴极(100mA/cm2)于70~80℃电解除油1min, 混合酸(氢氟酸40% 20mL+硝酸1.4g/mL 10mL+硫酸1.84g/mL 15mL)热洗1min, 蒸馏水清洗后待用。 在清洗过程中, 均用超声波辅助清洗。

电沉积液配方: 以酸性氯化钌胶体水溶液为电沉积液, 三氯化钌浓度为5~50mmol/L, KCl浓度为5~200mmol/L, pH值为1.85~3.00。

电沉积工艺: 镀液温度为35~50℃, 电沉积电流密度为1~50mA/cm2, 电沉积时间为0.5~5.0h, 在制备过程中不断搅拌溶液。

涂层热处理: 将制备好的涂层在空气气氛下进行热处理, 热处理温度100~300℃, 热处理时间1~3h。

1.2 测试与分析

用CHI660B电化学测试仪测量相应的电容性能。 在三电极体系中, 铂片为对极, 氧化钌涂层为工作电极, KCl饱和甘汞电极为参比电极, 以循环伏安法测定样品的准电容。 用SEM(KYKY-2800扫描电子显微镜)分析涂层微孔结构与形貌, 用X射线衍射仪(D/AX 2550, Japan)分析涂层物相与结构。

2 结果与讨论

2.1 溶液pH随时间的变化

图1所示为电沉积液pH值随电沉积时间的变化曲线。 由图1可看出, 在氧化钌的电沉积过程中, 电沉积液酸碱度是不断变化的, pH值随电沉积时间的增加而降低, 说明溶液酸度增加。 当电沉积时间达到100min后, pH值才恒定不变。 在水溶液中, 三氯化钌的水解过程可表示为

RuCl3·c(H2O)+H2O→Ru(OH)σCl3-σ·c(H2O)+σH++σCl-(1)

pH=-lgcσH+(2)

图1 溶液pH值随电沉积时间的变化曲线

Fig.1 Change curve of bath pH with time

在电沉积过程中, 温度保持不变, 由于钌化合物不断在阴极上沉积, 三氯化钌的水解平衡被打破, 促进水解反应(1)向右进行, 随着溶液酸度的增加, 电沉积液的pH值逐渐降低。 另一方面, 钽箔上因氢离子被还原而释氢, 在电沉积初期, 水解反应产生的氢离子远大于释氢反应消耗的氢离子, 致使电沉积液的pH值下降。 随着电沉积的进行, pH值渐趋恒定不变, 是由于消耗氢离子的阴极释氢反应和产生氢离子的三氯化钌水解反应速率接近平衡所致。

2.2 电沉积时间与电沉积质量的关系

沉积在钽基体上的多孔RuO2薄膜, 因膜形貌和多孔性的限制, 采用常规测厚方法测量薄膜厚度是较难实现的, 因而不可能准确地测量涂层的厚度[19], 但可以通过测量氧化钌涂层在钽基箔上的沉积质量来作为涂层厚度的指标。 图2所示为氧化钌涂层质量随电沉积时间的变化曲线。 由图2可看出, 氧化钌涂层质量随电沉积时间的增加而增加, 在沉积240min后得到了最大质量(为1.4g/m) 。 但随着电沉积时间的延长, 沉积质量缓慢增加。 这是由于随着厚度的增加, 使继续沉积到表面上的氧化钌附着力变差, 表面沉积层易掉入不断搅拌的溶液中, 因而当厚度达到一定值后再增加时困难很大。 此外, 沉积的质量还与溶液的pH值、 温度及电沉积电流密度有关。

图2 电沉积质量随沉积时间的变化关系

Fig.2 Change curve of electrodeposition mass with electrodeposition time

2.3 涂层的结构及形貌分析

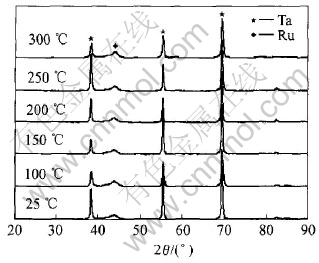

图3所示为氧化钌涂层的X射线衍射谱。 由图3可看出, 除了具有较强的基体钽峰外, 还可以看到一个宽化的RuO2衍射峰, 此峰表明涂层为无定形RuO2和Ru的共沉积物[15]。

图4所示为氧化钌涂层在100℃热处理1h前后的SEM像。 由图4可以看出, 电沉积的氧化钌涂层呈多孔纳米结构。 对比热处理前后的SEM像可以看出, 经100℃热处理后氧化钌涂层的多孔结构发生了变化, 热处理前涂层微孔分布不均匀,大小不一; 热处理后, 组织结构趋向致密、 微孔分

图3 RuO2·mH2O的X射线衍射谱

Fig.3 XRD pattern of RuO2·mH2O

布趋向均匀。 通过热处理后, 水合RuO2的结晶水含量减少, 纳米孔隙结构进行了重新分布, 从而导致涂层形貌发生变化。

图5所示为氧化钌涂层在25、 100、 150、 200、 250和300℃下的X射线衍射谱。 由图5可以看出, 在不同热处理温度下基体钽箔的X射线衍射峰非常强而窄, 但Ru的衍射峰总是一个宽化的X射线衍射峰, 表明此X射线衍射峰由含Ru的无定形涂层形成。 由于Ru的衍射峰强度不随热处理温度的变化而变化, 说明含Ru无定形涂层是通过电沉积形成、 而不是通过热处理形成的。 热处理主要导致涂层中水含量减少, 稳定涂层电容性能的形成。

图4 氧化钌涂层在100℃热处理1h前((a), (c), (e))后((b), (d), (f))的SEM像

Fig.4 SEM images of ruthenium oxides coatings before ((a), (c), (e)) and after ((b), (d), (f)) heat treated at 100℃

图5 氧化钌涂层在不同温度热处理1h的X射线衍射谱

Fig.5 XRD patterns of RuO2·mH2O annealed in air for 1h at different temperatures

2.4 电容性能

RuO2·mH2O在电极和电解液界面进行法拉第氧化还原转化, 这些转化包括Ru(Ⅲ)/Ru(Ⅱ)、 Ru(Ⅳ)/Ru(Ⅲ), Ru(Ⅴ)/Ru(Ⅳ)等氧化态[21]。 用循环伏安法, 在电位扫描速率为50mV/s, 电解液为0.5mol/L的硫酸溶液中, 分别对室温(25℃)电沉积的新鲜氧化钌阴极薄膜和热处理温度为100、 150、 200、 250和300℃的氧化钌阴极薄膜的电容性能进行测量, 循环次数为120。 每次循环的电容计算公式为[21]

![]()

式中 I为最后一次循环伏安的峰值电流; Δv/Δt为电位扫描速率。 则比电容Cq为

Cq=C/S

式中 S为氧化钌阴极薄膜的表观面积。

通过对不同热处理温度下不同循环次数比电容进行计算, 得到的比电容结果如图6所示。 从图6可以看出, 在25℃时, 氧化钌涂层的初始比电容达160mF/cm2, 但随着循环次数的增加, 比电容急剧下降, 说明25℃下的涂层氧化物不稳定, 导致阴极薄膜的电容不稳定; 当热处理温度不小于100℃时, 经过约10次循环后, 比电容开始趋于稳定;当循环次数大于60次后, 比电容基本稳定不变, 表明在热处理温度不小于100℃时, 涂层氧化物的稳定性好。 涂层经各种温度热处理后, 电容稳定性大幅度提高, 但比电容量不一样。 经100℃热处理后的涂层比电容最大, 可能是由于氧化钌结晶水含量不同所致。

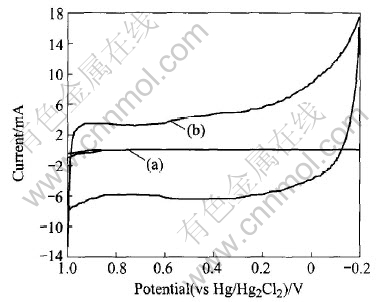

为了排除钽基片对准电容容量的影响, 用循环伏安法对比测量100℃热处理后的钽基体和氧化钌涂层的电容, 结果如图7所示。 图7中曲线(a)所示为钽基体的循环伏安曲线, 为一条平坦的直线, 表明钽基体本身不存在准电容。 曲线(b)所示为氧化钌涂层的循环伏安曲线, 具有明显的阴、 阳峰电流, 表明氧化钌涂层具有明显的准电容量。

图6 空气气氛中不同温度热处理对氧化钌涂层准电容的影响

Fig.6 Effects of annealing temperature on mean pseudocapacitance of RuO2·mH2O annealed in air for 1h at different temperature with scanning speed of 50mV/s in 0.5mol/L H2SO4

图7 100℃热处理后的钽基片(a)和RuO2薄膜(b)的循环伏安曲线

Fig.7 Cyclic voltammograms of tantalum substrate (a) and fresh RuO2 thin film (b) heat-treated at 100℃ with scanning speed of 50mV/s in 0.5mol/L H2SO4

3 结论

1) 采用直流电沉积的方法制备了钽基氧化钌纳米多孔涂层。

2) 涂层中钌化合物以非晶态形式存在, 涂层具有纳米孔隙结构。

3) 热处理有利于涂层孔隙结构及大小的均匀性, 热处理后的涂层具有稳定的电容。

4) 经100℃热处理1h后的多孔氧化钌涂层具有最大的比电容。

REFERENCES

[1]Volfkovich Y M, Serdyuk T M. Electrochemical capacitors[J]. Russian Journal of Electrochemistry, 2002, 38(9): 1043-1068.

[2]Chang T Y, Wang X, Evans D A, et al. Tantalum oxide-ruthenium oxide hybrid(R) capacitors[J]. Journal of Power Sources , 2002, 110(1): 138-143.

[3]Evans D A. 最小的大容量电容器——Evans混合电容器[J]. 电子元件与材料, 2002, 21(10): 13-18.

Evans D A. The least big capacitor-an evans hybrid[J]. Electronic Components & Materials, 2002, 21(10): 13-18.

[4]Beliakov A I, Brintsev A M. Development and application of combined application of combined capacitors: double electric layer-pseudocapacity[A]. Proceedings of the 7th International Seminar on Double Layer Capacitors and Similar Energy Storage Devices[C]. Deerfield Beach: Florida Educational Seminars, 1997. 742-744.

[5]Evans D A. Capacitor[P]. US 5369547, 1994-09-29.

[6]马仁志, 魏秉庆, 徐才录, 等. 基于碳纳米管的超级电容器[J]. 中国科学E辑, 2000, 30(2): 112-116.

MA Ren-zhi, WEI Bin-qing, XU Cai-lu, et al. Super-capacitors based on carbon nanotubes[J]. Science in China(Series E), 2000, 30(2): 112-116.

[7]赵淑红, 吴锋, 苏岳锋, 等. 超级电容器碳电极工艺研究[J]. 通信电源技术, 2003, 20(3): 34-36.

ZHAO Shu-hong, WU Fen, SHU Yue-feng, et al. An experimental study on the carbon electrode of super-capacitor[J]. Telecom Power Technologies, 2003, 20(3): 34-36.

[8]唐致远, 耿新, 王占良, 等. 金属氧化物电化学电容器[J]. 化学通报, 2003, 1: 33-38.

TANG Zhi-yue, GENG Xin, WANG Zhan-liang, et al. Progess of research on electrochemical capacitor of metal oxides[J]. Chemistry Letters, 2003, 66(1): 33-38.

[9]Conway B E. Electrochemical Supercapacitor[M]. New York: Plenum Publishing, 1999.

[10]Derderian G, Agarwal V K. Methods for Forming Rough Ruthenium Containing Layers and Structures/methods Using Same[P]. US 6429127, 2002-08-06.

[11]Malaspina F P. Supercapacitor Electrode and Method of Fabrication[P]. US 5079674, 1992-01-07.

[12]LI Lin-song, JIA Quan-xi . Preparation of Energy Storage Materials[P]. US 6508959, 2003-01-21.

[13]Jin X L, Wade C P, Tao X Z, et al. CVD Ruthenium Seed for CVD Ruthenium Deposition[P]. US 6479100. 2002-11-12.

[14]Lyons K S, Rolison D R. Selective Deposition of Hydrous Ruthenium Oxide Thin Films[P]. US 6649211, 2003-11-18.

[15]Park B O, Lokhande C D, Park H S, et al. Cathodic electrodeposition of RuO2 thin films from Ru(Ⅲ)Cl3 solution[J]. Materials Chemistry and Physics, 2004, 87(1): 59-66.

[16]Hu C C, Chang K H. Cyclic voltammetric deposition of hydrous ruthenium oxide for electrochemical capacitors: effects of codepositing iridium oxide[J]. Electrochimica Acta, 2000, 45(17): 2685-2696.

[17]Hu C C, Chang K H. Cyclic voltammetric deposition of hydrous ruthenium oxide for electrochemical supercapacitors: effects of the chloride precursor transformation[J]. Journal of Power Sources, 2002, 112(2): 401-409.

[18]Takasu Y, Murakami Y. Design of oxide electrodes with large surface area[J]. Electrochimica Acta, 2000, 45(25-26): 4135-4141.

[19]Park B O, Lokhande C D, Park H S, et al. Performance of supercapacitor with electrodeposited ruthenium oxide film electrodes-effect of film thickness[J]. Journal of Power Sources, 2004, 134(1): 148-152.

[20]Zhitomirsky I, Galor L. Ruthenium oxide deposits prepared by cathodic electrosynthesis[J]. Materials Letters, 1997, 31(1-2): 155-159.

[21]Hu C C, Hunag Y H, Chang K H. Title annealing effects on the physicochemical characteristics of hydrous ruthenium and ruthenium-iridium oxides for electrochemical supercapacitors[J]. Journal of Power Sources, 2002, 108(1-2): 117-127.

基金项目: 国家高技术研究发展计划资助项目(2003AA305980); 湖南省自然科学基金资助项目(05JJ30195)

收稿日期: 2005-04-29; 修订日期: 2005-01-25

作者简介: 何捍卫(1964-), 男, 教授, 博士

通讯作者: 何捍卫, 电话: 0731-8836311; E-mail: hehanwei@163.com

[3]Evans D A. 最小的大容量电容器——Evans混合电容器[J]. 电子元件与材料, 2002, 21(10): 13-18.

[5]Evans D A. Capacitor[P]. US 5369547, 1994-09-29.

[6]马仁志, 魏秉庆, 徐才录, 等. 基于碳纳米管的超级电容器[J]. 中国科学E辑, 2000, 30(2): 112-116.

[7]赵淑红, 吴锋, 苏岳锋, 等. 超级电容器碳电极工艺研究[J]. 通信电源技术, 2003, 20(3): 34-36.

[8]唐致远, 耿新, 王占良, 等. 金属氧化物电化学电容器[J]. 化学通报, 2003, 1: 33-38.

[9]Conway B E. Electrochemical Supercapacitor[M]. New York: Plenum Publishing, 1999.

[11]Malaspina F P. Supercapacitor Electrode and Method of Fabrication[P]. US 5079674, 1992-01-07.

[12]LI Lin-song, JIA Quan-xi . Preparation of Energy Storage Materials[P]. US 6508959, 2003-01-21.