文章编号:1004-0609(2013)08-2083-08

挤压比对AA8030铝合金棒材组织及电性能的影响

郭 磊1, 2,易丹青1, 2,臧 冰1, 2,王 斌1, 2,刘会群1, 2,柳公器3

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 中南大学 教育部有色金属材料科学与工程重点实验室,长沙 410083;

3. 金杯电工股份有限公司,长沙 410083)

摘 要:

采用热挤压成型工艺制备AA8030(Al-0.7Fe-0.2Cu)铝合金棒材,通过金相(OM)、扫描电镜(SEM)、透射电镜(TEM)及电导率测量等研究挤压比对合金微观组织及电性能的影响。结果表明:合金在挤压变形过程中发生动态再结晶,且分布于铸态合金中的网状Al6Fe相在挤压过程中转变为Al3Fe相,Al3Fe相能够促进再结晶形核、钉扎晶界、细化合金晶粒。在挤压变形过程中,随着挤压比(λ=6~28)的增大,合金电导率先上升再下降;当λ=13时,合金电导率达到最大值60.8%(IACS)。运用Matthiessen公式计算不同固溶原子含量时合金的电导率,模型预测结果与实验结果吻合良好。计算及实验结果表明:在较低的挤压比(λ=6~17)下,AA8030合金的电性能主要依赖于固溶原子含量的变化;而在较高的挤压比(λ=17~28)下,合金的电性能将受到固溶原子、位错密度及Al3Fe相形貌的综合影响。

关键词:

中图分类号:TG376.2 文献标志码:A

Effect of extrusion ratio on microstructure and electrical properties of AA8030 aluminum alloy rod

GUO Lei1, 2, YI Dan-qing1, 2, ZANG Bing1, 2, WANG Bin1, 2, LIU Hui-qun1, 2, LIU Gong-qi3

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Key Laboratory of Nonferrous Metal Materials Science and Engineering, Ministry of Education, Central South University, Changsha 410083, China;

3. Gold Cup Electric Apparatus Co.Ltd., Changsha 410083, China)

Abstract: AA8030 aluminum alloy (Al-0.7Fe-0.2Cu) rod was prepared by hot extrusion, and the influences of extrusion ratio on microstructure and electrical properties of alloy were investigated by OM, SEM, TEM and conductivity determination. The results show that the dynamic recrystallization occurs during hot extrusion, moreover, the meshy Al6Fe phase is transformed into Al3Fe phase after hot extrusion, Al3Fe phase promotes recrystallization nucleation, pins grain boundary and refines alloy grain. During hot extrusion, as the extrusion ratio (λ=6-28) increases, the electrical conductivity of alloy increases at first, then decreases, when λ=13, the electrical conductivity of alloy reaches a maximum value of 60.8%(IACS). Matthiessen equation was used to calculate the effect of solution atom on the electrical performance of alloy, the model predictions are in good agreement with experimental results. The results indicate that when the extrusion ratio is low (λ=6-17), the electrical performance of alloy depends on the content of solution atom, at a higher extrusion ratio (λ=17-28), the electrical performance will be affected by solution atom, dislocation density and morphology of Al3Fe phase.

Key words: AA8030 aluminum alloy; extrusion ratio; electrical conductivity; recrystallization

AA8000系合金主要为Al-Fe系合金或以Al-Fe系合金为基础加入第三元素Si、Cu、Mg、Co等的一类耐热、耐磨和耐腐蚀的新型铝合金,因其具有良好的导电性能和力学性能,在电工行业具有很好的应用潜力。AA8030合金是一种用于建筑导线的新型轻质铝合金,其成分为Al-0.7Fe-0.2Cu,与传统电工铝合金相比,该合金具有较好的电学性能、比强度及抗蠕变性能,在国外已得到较为广泛的研究及应用,但在国内还未见到对该牌号合金的研究报道。

热挤压是AA8030铝合金导线生产过程中最为重要的环节之一,并且热挤压后的组织对后续工序的合金组织有重要影响,进而影响合金导线的最终性能。周天国等[1]研究发现,热挤压能够显著影响铝合金性能,且随着挤压温度的升高,合金电导率上升。李哲等[2]和刘静安等[3]研究发现,适当的挤压参数不仅能够显著提高电工铝合金的电导率,对其力学性能也有明显改善。

综上所述,热挤压加工对铝合金的组织性能有重要影响,但目前研究未涉及热挤压对AA8030铝合金组织演变的作用,特别是变形工艺参数对其组织和电性能的影响未见报道。因此,本文作者对AA8030铝合金进行热挤压实验,研究挤压比对AA8030铝合金显微组织和电性能的影响,为制定合理的热加工工艺提供指导。

1 实验

实验用铝合金名义成分(质量分数,%)为Al-0.7Fe-0.2Cu。采用电阻炉熔炼,熔剂保护,金属水冷模浇注成型后经车削加工至d 50 mm×200 mm铸锭。铸锭经510 ℃、10 h均匀化退火后,在500 t立式挤压机上分别以不同的挤压比(λ为6、13、17、28)挤压成AA8030铝合金棒材。

采用电解抛光与阳极覆膜制备偏光样品,电解抛光液:HClO4(10 mL)与酒精(90 mL)混合溶液,抛光时间20 s,阳极覆膜液:V(HBF4):V(H2O)=3:40混合液,覆膜电压10~30 V,覆膜时间5~10 min,用Polyvar-MET大型金相显微镜对试样进行观察。在Sirion 200高分辨率场发射扫描电子显微镜下进行显微组织观察、能谱分析。透射电镜薄膜试样首先采用机械减薄至0.08 mm左右,再在MT-PI型双喷电解减薄仪上进行双喷减薄,双喷电压为15~20 V,工作电流控制在50 mA左右,双喷液采用体积比25%硝酸+ 75%甲醇混合溶液,减薄过程中使用液氮控制减薄温度在-25 ℃以下,在TecnaiG220型透射电子显微镜进行显微组织观察,加速电压为200 kV。

2 结果与分析

2.1 合金铸态显微组织观察

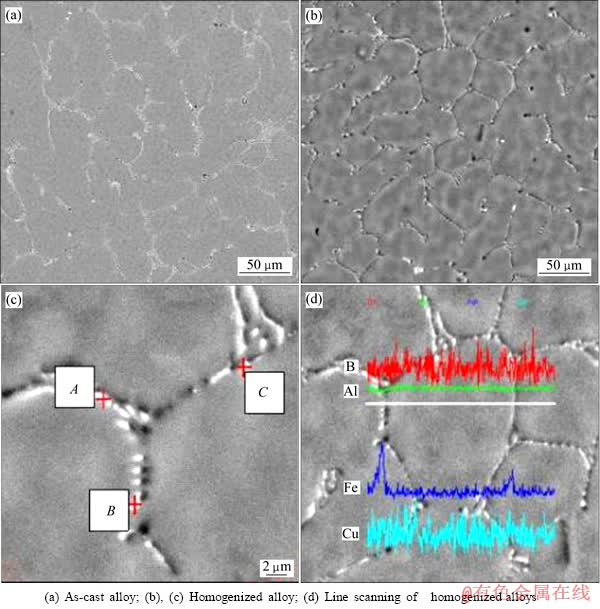

实验合金铸态显微组织如图1(a)所示,从图1(a)中可以看到粗大的α(Al)基体和呈连续网状分布在晶界处的共晶产物,且晶界清晰。图1(b)和(c)所示为合金均匀化后的显微组织,经过长时间均匀化处理后,合金中沿晶界分布的粗大共晶组织大部分已溶解到基体中,晶界宽度变窄,但仍有少量第二相残留在晶界处。对均匀化后合金中各元素分布进行分析(图1(d)),Cu、B元素在晶内和晶界已分布均匀,而Fe元素则主要分布在晶界,在晶内分布很少。结合文献[4-7]及能谱分析(表1)可知,第二相主要为Al6Fe相,而第二相中含有少量Cu元素是由于少量Al6Fe相与铜原子结合生成(FeCu)Al6相[8]。

2.2 合金挤压后的显微组织

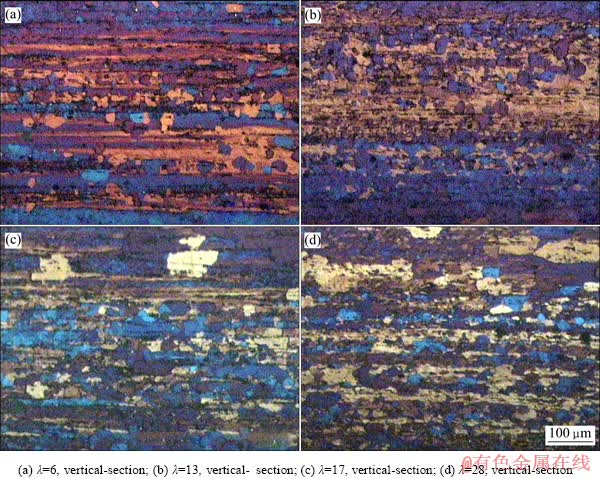

合金经热挤压后显微组织如图2所示。由图2可看出,经过挤压变形后,合金原始组织在挤压力的作用下沿变形方向呈流线形分布,随着变形程度的增加(挤压比λ=6~28),变形组织中动态再结晶晶粒明显增多,且动态再结晶的晶粒尺寸逐渐减小;当挤压比λ=6时,合金组织呈现出大量变形后纤维组织和少量再结晶晶粒共存的现象;当挤压比λ=13时,动态再结晶的晶粒数量增加,尺寸减小;随着挤压比的进一步增大(λ=17~28),再结晶晶粒进一步增多,尺寸减小,且分布更均匀。

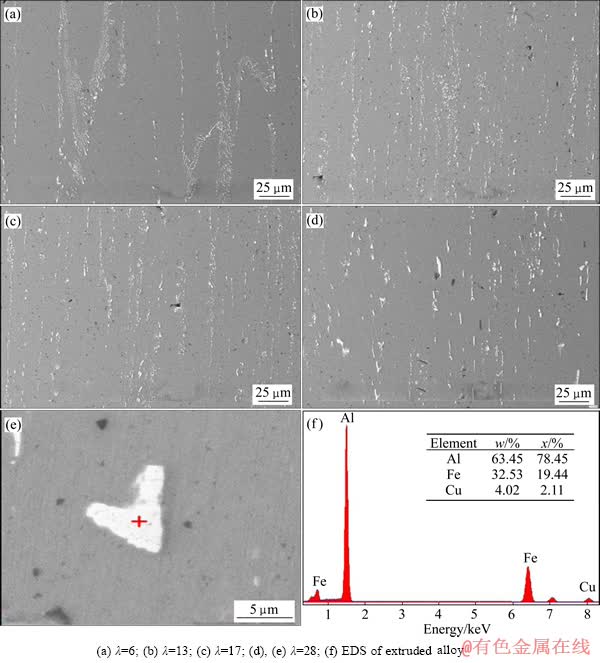

挤压后合金中第二相分布如图3所示。从图3中可以看出,当挤压比λ=6时,第二相分布极不均匀呈片层状分布,第二相在基体中所占面积分数为2.4%;当挤压比由λ=6增加到λ=13时,第二相增多(面积分数2.7%),且分布均匀;随着挤压比继续增大(λ=17),第二相数量有所减少(面积分数2.4%);而当挤压比λ=28时,第二相变得不稳定发生明显的粗化(面积分数2.3%)。从能谱分析的结果可以看出,与铸态合金相比,经过挤压变形后,第二相的成分发生了明显变化,结合文献[6-7, 9]可知,合金中的Al6Fe相经过热挤压后转变为Al3Fe相,部分Al3Fe相会吸附Cu原子形成Al100-x-yCuxFey相(24.4<x<26.0,12.0<y<13.0)[10-11],因此,新相中含有较多的Cu元素。

图1 铸态和均匀化态合金的显微组织

Fig. 1 Microstructures of as-cast and homogenized alloys

图2 8030铝合金挤压态的显微组织

Fig. 2 Microstructures of 8030 aluminum alloys extruded at different extrusion ratios

图3 不同挤压比挤压变形后合金的SEM像

Fig. 3 SEM images of alloys extruded at different extrusion ratios

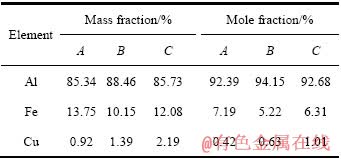

表1 图1(d)中的均匀化组织能谱分析

Table 1 EDS analysis of homogenized alloys in Fig. 1(d)

综上所述,当挤压比较小时,Al3Fe相的数量随着挤压比的增大(λ=6~13)而有所增多;但随着挤压比的进一步增加(λ=17~28),Al3Fe相部分溶解;当挤压比λ=28时,Al3Fe相发生明显的粗化。

2.3 变形量及第二相对动态再结晶的影响

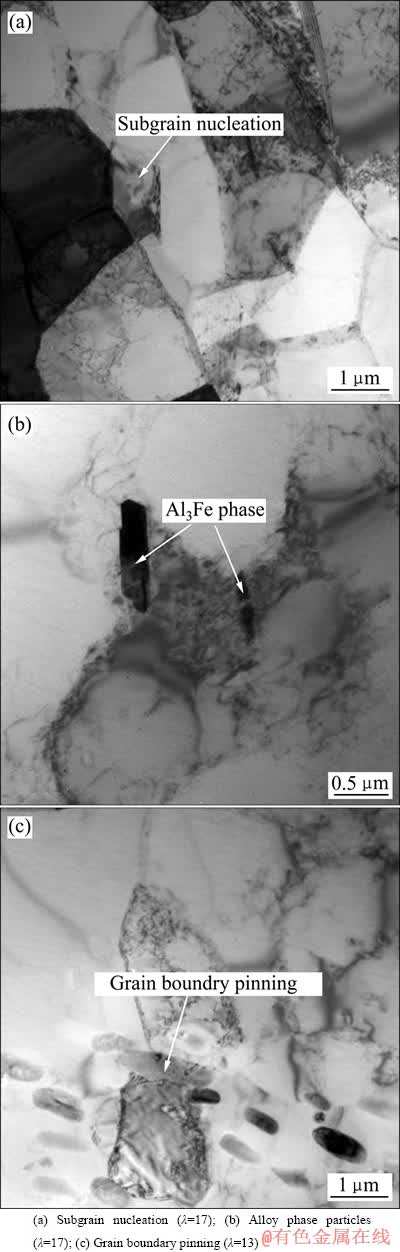

热挤压态合金显微组织分析结果表明,变形量及第二相对动态再结晶过程具有重要影响,其作用机理讨论如下:

1) 变形程度

高的位错密度是发生动态再结晶的主要动力。挤压金属发生再结晶的驱动力P[12]可由式(1)表示:

(1)

(1)

式中:G代表剪切模量;b为布氏矢量;N1是形变晶体中的位错密度;N2是原始晶体中的位错密度。

挤压变形过程中,在较大的剪切应变作用下,粗大的原始晶粒首先沿剪切变形方向被拉成长条状,晶内出现大量的位错,形成位错缠结。随着变形量的增加,大量的塑性变形造成金属晶体结构严重畸变和位错大幅度增加,发生再结晶的驱动力增大,为再结晶提供了更多有利条件,在严重畸变的区域产生大量新的晶核(如图4(a))。

图4 挤压态8030铝合金的TEM像

Fig. 4 TEM images of extruded AA8030 aluminum alloy

2) 第二相的影响

分布在晶内及晶界的Al3Fe相在合金塑性变形时会阻碍位错的滑移,随着变形量的增加,Al3Fe相附近位错塞积会逐渐增多,从而造成变形组织中Al3Fe相附近形成高位错密度区(见图4(b)),进而提高Al3Fe相附近区域的形变储能,从而有利于再结晶形核,且在晶粒长大过程中Al3Fe相能够钉扎晶界,阻碍再结晶晶粒的长大(见图4(c)),细化合金晶粒。

2.4 合金电性能分析

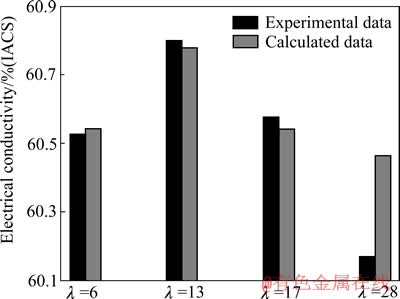

图5所示为实验测定及模型计算的不同挤压比下合金的电导率。从图5中可以看出,随着挤压比的增大,合金电导率呈先增大再减小的趋势。当挤压比λ=6时,合金电导率为60.53%(IACS);当挤压比由λ=6增大到λ=13时,合金的电导率由60.53%(IACS)增加到60.8%(IACS);随着挤压比的继续增大合金电导率有所下降,λ=17时,合金电导率为60.58%(IACS);当挤压比λ由17增大到28时,合金电导率发生明显下降,由60.58%(IACS)下降到60.17%(IACS)。

图5 实验测定及模型计算的不同挤压比合金电导率

Fig. 5 Experimental and calculated values of electrical conductivity of alloys with different extrusion ratios

合金电性能主要受到晶界、位错、固溶原子及第二相对电子散射的综合影响[13-15, 16]。从图2可以看 出,AA8030铝合金经过热挤压变形后发生动态再结晶,随着挤压比的增大,再结晶晶粒增多且晶粒细化,导致晶界对电子的散射作用增强,会降低合金电导率,但晶界的影响并不能解释合金电导率为何会先上升再下降。范新会等[15]的研究表明,晶界对金属电导率的影响很大,而晶界的多少对电导率影响较小,由此可见,晶界的变化虽然会影响AA8030铝合金的电导率,但并不是其变化的主要原因。

从图4中看出,随着挤压比λ由6增大到13时,Al3Fe相增多,合金析出原子增多,减小了固溶基体的晶格畸变,使合金电导率上升,随着挤压比的进一步增大(λ=13~17),Al3Fe相变得不稳定,部分Al3Fe相重新溶解于基体中,增大了固溶基体晶格畸变,将降低合金电导率;当挤压比λ=28时,Al3Fe相进一步溶解,基体中固溶原子增多,导致合金电导率继续下降。根据袁生平等[16]和RAEISINIA等[17]的研究结果,不同固溶原子含量时合金的电导率( )可用Matthiessen公式描述:

)可用Matthiessen公式描述:

(2)

(2)

式中: 为纯Al的电阻率;

为纯Al的电阻率; 为固溶原子对合

为固溶原子对合

金电阻率贡献之和( 表示第i型原子的电阻率;

表示第i型原子的电阻率; 表示该原子的摩尔分数,本模型中i代表Cu)。

表示该原子的摩尔分数,本模型中i代表Cu)。

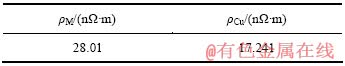

表2 电阻率计算中的参数

Table 2 Parameters for calculation of resistivity

由于Fe在Al中的固溶度极小,所以忽略Fe原子的作用,只考虑固溶Cu原子对AA8030合金电性能的影响,从图5中可以看出,计算结果与实验测量结果符合良好,说明在AA8030铝合金中,当λ在6~17之间时,随着挤压比的增大,固溶原子是导致其电导率变化的主要原因,但从图中同时可以看出,式(2)并不能很好地反映在较高的挤压比下(λ为17~28)合金电导率的变化,这是由于式(2)仅仅考虑固溶原子对合金电导率的影响,而忽略了其他因素如位错的作用,因此在较高的挤压比下,式(2)并不能很好地反映合金电导率的变化。

图6所示为挤压态AA8030合金的TEM像。从图6(a)、(c)、(e)和(g)中可以看出,在较低的挤压比(λ=6~13)下,合金样品内位错较少,组织较“干净”;而随着挤压比的增大,位错等缺陷有所增加。由于铝合金层错能较大,在热挤压过程中主要发生动态回复,而动态再结晶过程往往难以发生或发生不完全。虽然随着挤压比的增大,发生动态再结晶的驱动力会增加,但合金的再结晶程度依然很不完全。从图2中也可以看出,即使在较大的挤压比下,合金组织依然以变形纤维组织为主,因此,在挤压变形过程中,变形引入的位错难以及时消除,从而使合金样品中残留有位错等缺陷,且随着挤压比的增大,位错密度有所增加。

从图6(b)、(d)、(f)和(h)中可以看到,当挤压比λ=6时,Al3Fe相呈不规则块状;当挤压比增大到λ=13时,Al3Fe相呈椭圆形,沿挤压方向呈流线分布;随着挤压比继续增大(λ=17),Al3Fe相变为细棒状,在晶界处不连续分布,当挤压比λ增大到28时,Al3Fe相在晶界处偏聚程度增大且呈连续分布;形貌也明显粗化,第二相的这种变化与试验过程的控制密切相关,在挤压变形过程中随着挤压比的增大,变形体温度升高,由于实验中参考实际生产过程采取空冷的方式进行冷却,冷却速度较慢,因此,第二相易于在晶界处脱溶并粗化,从而可以观察到如图6(f)和(h)中的变化。

合金的电导率与合金组织中存在的位错密切相关,位错能够造成晶格的严重畸变,从而阻碍自由电子的运动,因此在挤压变形过程中,随着挤压比的增大,由变形引入的大量位错会增大自由电子的散射程度,使合金电导率下降,与此同时有研究[17-18]表明,合金电导率与阻碍自由电子流动的第二相粒子也有紧密关系,体积及长度较大的第二相粒子对电子的传导具有较长的阻碍效果,因此棒状粗长的Al3Fe相会更有效地阻碍电子的流动,从而降低合金电导率,由此可见,位错密度及Al3Fe相的形貌变化是导致在较高的挤压比下(λ=28)合金电导率下降的重要原因。

综上所述,在较低的挤压比(λ=6~17)下,AA8030合金的电性能主要依赖于固溶原子含量的变化;随着挤压比的增大,在较高的挤压比(λ=17~28)下,AA8030铝合金的电性能会受到固溶原子、位错密度及Al3Fe相形貌的综合影响。

3 结论

1) AA8030铝合金在热挤压过程中发生动态再结晶,随着挤压比λ从6增加到28,再结晶晶粒细化且分布更加均匀。

2) AA8030铝合金在铸态时出现Al6Fe相,它们沿晶界呈网状分布。挤压变形后Al6Fe相转变为Al3Fe相,Al3Fe相能够促进再结晶形核,钉扎晶界,细化合金晶粒。

3) 挤压比λ对AA8030铝合金的电性能有较大影响,当λ在6~28之间时,随着λ增大,合金电导率先增大再减小;当λ=13时,合金电导率达到最大值60.8%(IACS)。

4) 在较低的挤压比(λ=6~17)下,AA8030铝合金的电性能主要依赖于固溶原子含量的变化,随着挤压比的增大,在较大的挤压比(λ=17~28)下,AA8030铝合金的电性能将受到固溶原子、位错密度及Al3Fe相形貌的综合影响。

图6 不同挤压比下挤压态AA8030合金的TEM像

Fig. 6 TEM images of AA8030 alloys extruded at different extrusion ratios

REFERENCES

[1] 周天国, 温景林, 陈彦博, 李英龙, 王顺成. 挤压比对6201铝合金半固态连续挤压成形组织和性能的影响[J]. 中国有色金属学报, 2004, 10(14): 1683-1688.

ZHOU Tian-guo, WEN Jin-ling, CHEN Yan-bo, LI Ying-long, WANG Shun-cheng. Effect of extrusion ratio on microstructures and properties of 6201 alloy wire produced by semisolid continuous extrusion[J]. The Chinese Journal of Nonferrous Metals, 2004, 10(14): 1683-1688.

[2] 李 哲, 许树勤, 李占青. 电工铝杆电阻率的预测与控制[J]. 铝加工, 2003, 153(6): 1-8.

LI Zhe, XU Shu-qin, LI Zhan-qing. Prediction and control for the conductivity of electrical aluminum rod[J]. Aluminum Fabrication, 2003, 153(6): 1-8.

[3] 刘静安, 盛春磊. 铝及铝合金加工材料的研制与开发趋向[J]. 铝加工, 2005, 163(4): 37-40.

LIU Jing-an, SHENG Chun-lei. Development and trend of aluminum and aluminum alloy material[J]. Aluminum Fabrication, 2005, 163(4): 37-40.

[4] 谭敦强, 黎文献, 唐谊平. Al-Fe系合金中的相及相转变[J]. 材料导报, 2003, 17(5): 18-20.

TAN Dun-qiang, LI Wen-xian, TANG Yi-ping. Phase and phase transformation in Al-Fe system alloys[J]. Materials Review, 2003, 17(5): 18-20.

[5] KOSUGE H, MIZUKAMI I. Formation of ‘fir-tree’ structure in D.C. cast ingots of Al-0.6percent Fe alloys[J]. J Jap Inst Light Met, 1975, 25(2): 48-58.

[6] 董寅生, 沈 军, 杨英俊. 快速凝固耐热铝合金中的弥散相及其热稳定性[J]. 宇航材料工艺, 2000, 30(2): 1-6.

DONG Yin-sheng, SHEN Jun, YANG Ying-jun. Dispersoids and their thermal stability in rapidly solidified high temperature aluminum alloys[J]. Aerospace Materials & Technology, 2000, 30(2): 1-6.

[7] 仝兴存, 沈宁福, 柳百成. 快速凝固Al-Fe-Ti-C合金的显微结构及退火过程中的相变[J]. 金属学报, 1994, 30(3): 134-138.

TONG Xing-cun, SHEN Ning-fu, LIU Bai-cheng. Microstructure and phase transformation during annealing of rapidly solidified Al-Fe-Ti-C alloy[J]. Acta Metallrugica Sinica, 1994, 30(3): 134-138.

[8] 王祝堂. 铝合金及其加工手册[M]. 长沙: 中南大学出版社, 2000.

WANG Zhu-tang. Handbook of aluminum alloy and its process[M]. Changsha: Central South University Press, 2000.

[9] 汤亚力, 沈宁福, 张东捷, 石广新, 刘晓芳, 袁 新. Al-8Fe-3Ti急冷合金的组织稳定性[J]. 郑州工学院学报, 1995, 16(1): 87-91.

TANG Ya-li, SHEN Ning-fu, ZHANG Dong-jie, SHI Guang-xin, LIU Xiao-fang, YUAN Xin. Microstructure stability of rapidly solidified Al-8Fe-3Ti alloy[J]. Journal of Zhengzhou University of Technology, 1995, 16(1): 87-91.

[10] SRINIVAS V, BARUA P, MURTY B S. On icosahedral phase formation in mechanically alloyed Al70Cu20Fe10[J]. Materials Science and Engineering A, 2000, 294/296: 65-67.

[11] KLEIN T, SYMKO O G. Formation of AlCuFe quasicrystalline thin film by solid state diffusion[J]. Applied Physics Letters, 1994, 64(4): 431-433.

[12] 林高用, 张胜华, 胡泽豪. 2024铝合金挤压过程动态再结晶问题的研究[J]. 兵器材料科学与工程, 2000, 23(1): 40-45.

LIN Gao-yong, ZHANG Sheng-hua, HU Ze-hao. Study on dynamic re-crystallization of 2024 aluminum alloy[J]. Ordnance Material Science and Engineering, 2000, 23(1): 40-45.

[13] 张 雷, 孟 亮. 合金元素对Cu-Ag合金组织、力学性能和电学性能的影响[J]. 中国有色金属学报, 2002, 12(6): 1218-1223.

ZHANG Lei, MENG Liang. Effects of alloying elements on microstructure, mechanical and electrical properties of Cu-Ag based alloys[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(6): 1218-1223.

[14] BATAW I. Effect on small alloying additions on behavior of rapidly solidified Cu-Cr alloy[J]. Materials Science and Technology, 1990, 6(9): 892-896.

[15] 范新会, 李建国, 傅恒志. 单晶连铸铝线材的导电性能[J]. 中国有色金属学报, 1999, 9(1): 87-90.

FAN Xin-hui, LI Jian-guo, FU Heng-zhi. Electrical property of ccsc aluminum wire[J]. The Chinese Journal of Nonferrous Metals, 1999, 9(1): 87-90.

[16] 袁生平, 蒲 雄, 张国君, 刘 刚, 王瑞红, 孙 军, 陈康华. 多重时效析出第二相对Al-Mg-Si合金电导率的影响[J]. 中国有色金属学报, 2010, 20(11): 2070-2074.

YUAN Sheng-ping, PU Xiong, ZHANG Guo-jun, LIU Gang, WANG Rui-hong, SUN Jun, CHEN Kang-hua. Effects of multiple precipitates on electrical conductivity of aged Al-Mg-Si alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(11): 2070-2074.

[17] RAEISINIA B, POOLE W J, LLOYD D J. Examination of precipitation in the aluminum alloy AA6111 using electrical resistivity measurement[J]. Materials Science and Engineering A, 2006, 420(1/2): 245-249.

[18] WEBER L, FISCHER C, MORTENSEN A. On the influence of the shape of randomly oriented, nonconducting inclusions in a conducting matrix on the effective electrical conductivity[J]. Acta Materialia, 2003, 51(2): 495-505.

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51071177)

收稿日期:2012-09-06;修订日期:2013-04-20

通信作者:易丹青,教授,博士;电话:0731-88830263;E-mail: yioffice@csu.edu.cn

摘 要:采用热挤压成型工艺制备AA8030(Al-0.7Fe-0.2Cu)铝合金棒材,通过金相(OM)、扫描电镜(SEM)、透射电镜(TEM)及电导率测量等研究挤压比对合金微观组织及电性能的影响。结果表明:合金在挤压变形过程中发生动态再结晶,且分布于铸态合金中的网状Al6Fe相在挤压过程中转变为Al3Fe相,Al3Fe相能够促进再结晶形核、钉扎晶界、细化合金晶粒。在挤压变形过程中,随着挤压比(λ=6~28)的增大,合金电导率先上升再下降;当λ=13时,合金电导率达到最大值60.8%(IACS)。运用Matthiessen公式计算不同固溶原子含量时合金的电导率,模型预测结果与实验结果吻合良好。计算及实验结果表明:在较低的挤压比(λ=6~17)下,AA8030合金的电性能主要依赖于固溶原子含量的变化;而在较高的挤压比(λ=17~28)下,合金的电性能将受到固溶原子、位错密度及Al3Fe相形貌的综合影响。

[1] 周天国, 温景林, 陈彦博, 李英龙, 王顺成. 挤压比对6201铝合金半固态连续挤压成形组织和性能的影响[J]. 中国有色金属学报, 2004, 10(14): 1683-1688.

[2] 李 哲, 许树勤, 李占青. 电工铝杆电阻率的预测与控制[J]. 铝加工, 2003, 153(6): 1-8.

[3] 刘静安, 盛春磊. 铝及铝合金加工材料的研制与开发趋向[J]. 铝加工, 2005, 163(4): 37-40.

[4] 谭敦强, 黎文献, 唐谊平. Al-Fe系合金中的相及相转变[J]. 材料导报, 2003, 17(5): 18-20.

[6] 董寅生, 沈 军, 杨英俊. 快速凝固耐热铝合金中的弥散相及其热稳定性[J]. 宇航材料工艺, 2000, 30(2): 1-6.

[7] 仝兴存, 沈宁福, 柳百成. 快速凝固Al-Fe-Ti-C合金的显微结构及退火过程中的相变[J]. 金属学报, 1994, 30(3): 134-138.

[8] 王祝堂. 铝合金及其加工手册[M]. 长沙: 中南大学出版社, 2000.

[9] 汤亚力, 沈宁福, 张东捷, 石广新, 刘晓芳, 袁 新. Al-8Fe-3Ti急冷合金的组织稳定性[J]. 郑州工学院学报, 1995, 16(1): 87-91.

[12] 林高用, 张胜华, 胡泽豪. 2024铝合金挤压过程动态再结晶问题的研究[J]. 兵器材料科学与工程, 2000, 23(1): 40-45.

[13] 张 雷, 孟 亮. 合金元素对Cu-Ag合金组织、力学性能和电学性能的影响[J]. 中国有色金属学报, 2002, 12(6): 1218-1223.

[15] 范新会, 李建国, 傅恒志. 单晶连铸铝线材的导电性能[J]. 中国有色金属学报, 1999, 9(1): 87-90.