文章编号:1004-0609(2009)12-2112-07

激光-MIG复合焊接2A12铝合金工艺和接头性能

严 军1, 2,高 明1, 2,曾晓雁1, 2

(1. 华中科技大学 武汉光电国家实验室(筹),武汉 430074;

2. 华中科技大学 光电子科学与工程学院,武汉 430074)

摘 要:

对8 mm厚2A12铝合金板进行CO2激光-MIG(metal inter gas)复合焊接,讨论了焊接电压和焊接速度对焊缝几何参数的影响,并研究接头显微组织和力学性能。结果表明:熔深和母材熔化面积决定于焊接速度。随着焊接电压的降低,焊缝熔宽、堆高面积、焊缝固液趾角逐渐减小,而成形系数逐渐增加。接头显微组织由α(Al)基体及α(Al)+Al2Cu+Mg2Si三相共晶组成;接头抗拉强度为281 MPa,为母材抗拉强度的69%;接头拉伸断口呈韧脆混合断裂,而母材断口呈微孔聚集型延性断裂。

关键词:

中图分类号:TG456. 7 文献标识码: A

Welding process and joint properties of 2A12 aluminum alloy by laser-MIG hybrid welding

YAN Jun1, 2, GAO Ming1, 2, ZENG Xiao-yan1, 2

(1. Wuhan National Laboratory for Optoelectronics, Huazhong University of Science and Technology,

Wuhan 430074, China

2. School of Optoelectronics Science and Engineering, Huazhong University of Science and Technology,

Wuhan 430074, China)

Abstract: The experiments of CO2 laser-metal inter gas (MIG) arc hybrid welding for 2A12 aluminum alloy with the thickness of 8 mm were carried out. The effects of arc voltage and welding speed on bead geometry parameters were discussed, and the microstructure and mechanical properties of joint were studied. The results show that the welding speed affects the bead penetration depth and bead penetration area. The bead width, bead reinforcement area and liquid-solid toe angle decrease with decreasing arc voltage, while the penetration shape factor increases with decreasing arc voltage. The microstructure of the joint is composed of α(Al) matrix and α(Al)+θ+Mg2Si eutectic. The tensile strength of the joint is 281 MPa, which is approximately 69% of base metal. The fracture surface morphology observation shows that the joint exists as brittle-ductile mixture fracture, while the base metal exists as microvoid accumulation fracture.

Key words: 2A12 aluminum alloy; hybrid welding; bead geometry parameter; microstructure

铝合金作为一种重要的轻金属材料,不仅在航空航天工业中被广泛使用,而且也是现代高速列车、轻型汽车和轿车等产品的重要结构材料[1]。在制造各种可靠的铝合金构件中,焊接是主要的连接方法。目前,为了提高铝合金的可焊性,已开展了多种焊接工艺研究,包括电弧焊、搅拌摩擦焊、电子束焊、激光焊等,取得了一些成果[2-3]。其中,激光焊接因为具有能量集中、焊接速度快、热影响区小等优点,受到更广泛的关注。但是,单独采用激光焊接技术时,铝合金焊缝容易出现裂纹和气孔等缺陷。而且,由于铝合金在室温下对激光的反射率很高,尤其是对CO2 激光的反射率高达98%,导致铝合金激光焊接效率较低或可焊厚度不高[4],难以满足厚板铝合金材料的焊接需求。

新发展的激光-MIG复合焊接技术集中了激光和电弧两种热源的优点,克服了单一激光焊接铝合金的不足,具有焊接熔深大,焊缝成分可调,焊接过程稳定等优点,在铝合金焊接领域有着重要的应用前景。许良红等[5]和王威等[6]分别对2519-T87和5A06铝合金进行了激光-MIG复合焊接工艺研究,获得了性能良好的铝合金焊接接头,论证了铝合金激光-MIG复合焊接的可行性和优越性。文献[7-9]表明,铝合金焊缝形貌对焊缝性能有重要影响。因此,研究铝合金焊接工艺参数对焊缝成形的影响有着重要的意义。现有的铝合金激光-MIG复合焊接焊缝成形研究[10-12]仅考察了焊接熔深、熔宽以及成形系数与某些工艺参数的关系,缺乏更全面的评价焊缝形貌及接头质量的研究。

因此,在2A12高强铝合金的激光-MIG复合焊接过程中,本文作者引入了更多的焊缝几何参数[13-14],如:堆高面积、堆高系数、焊缝熔合比、焊缝母材熔化面积、焊缝固液趾角等,并在此基础上研究接头显微组织和力学性能。

1 实验

试验中所用设备为Rofin Sinar 5 kW快轴流CO2 激光器和Panasonic 350 A焊机。CO2 激光器光束采用铜镜反射聚焦,焦距为295 mm,光束模式为TEM01,焦点处光斑大小为0.6 mm。焊缝成形规律研究采用平板堆焊,接头组织和力学性能实验采用对接平焊。在复合焊接过程中,激光束垂直照射于母材表面,MIG焊枪与工件之间的交角为60?,焊丝干伸长为14 mm,两热源的中心间距为2.5 mm。焊接方式为激光引导焊,即激光首先作用于熔池前端金属上。

试验所用焊丝直径为1.2 mm,被焊母材为8 mm厚的2A12铝合金板,焊丝和母材的化学成分如表1所列。在本试验中,激光功率为4.5 kW,MIG焊枪所用保护气为纯Ar气,气体流速为15 L/min,激光同轴保护气为纯He气,气体流速为7.5 L/min。表2所列为试样编号及对应工艺参数。

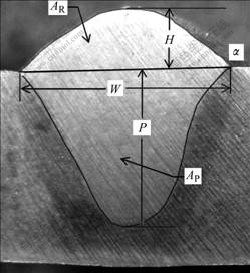

在铝合金焊接中,影响焊缝形貌的几何参数较多。为了后续讨论的简洁性,对焊缝形貌特征进行了定义,如图1所示。W表示焊缝熔宽,P表示焊缝熔深,H表示焊缝堆高,α 表示焊缝固液趾角,它是焊缝堆高面与母材表面的夹角;AP、AR分别表示焊缝的母材熔化面积和堆高面积[15]。

表1 焊丝和母材的化学成分

Table 1 Chemical composition of welding wire and base metal (mass fraction, %)

表2 焊缝试样编号和焊接参数

Table 2 Welding parameters and numbers of bead samples

图1 焊缝几何参数示意图

Fig.1 Schematic diagram of bead geometry parameters

为了测量焊缝几何参数,截取各焊缝的横截面,经磨光和腐蚀以显示出清晰的焊缝形状,通过软件测出各焊缝以上定义的几何参数,并通过式(1)~(3)计算出焊缝的熔合比r、堆高系数n和成形系数q。

在通常情况下,焊缝熔合比r可影响焊缝的化学成分、金相组织和力学性能;堆高系数n与焊缝固液趾角α 共同表征焊缝金属铺展性。一般而言,α角越大,焊缝表面铺展性越好;焊缝成形系数q影响熔池中的气体逸出的难易程度、熔池结晶方向以及焊缝中心偏析程度[12]。此外,对焊缝与母材进行了X射线衍射分析(XRD),确定其物相组成,利用扫描电镜(SEM)对焊缝显微结构进行观察,对焊缝局部区域也进行能谱分析(SEM-EDS),确定共晶的组成。最后,对焊缝的力学性能进行测试,并对断口进行观察。

2 结果与讨论

2.1 焊缝的宏观形貌

2.1.1 焊接速度对焊缝几何参数的影响

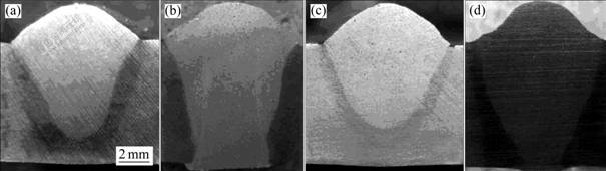

如图2(a)和(b)所示,在焊接电流为180 A条件下,焊接速度从0.8 m/min降低到0.6 m/min时,熔深增加了1.7 mm,增幅约为27%,母材熔化面积增加了19.9 mm2,增幅约为69%。如图2(c)和(d)所示,在焊接电流为240 A条件下,焊接速度从1.2 m/min降低到 1 m/min时,熔深增加了2.5 mm,增幅约为45%;母材熔化面积增加了14.7 mm2,增幅约为47.6%。相比较而言,焊接熔宽、堆高面积等其它几何参数变化不明显。这说明,在铝合金激光-MIG复合焊接中,焊接速度主要影响熔深和母材熔化面积。

上述现象归因于两点:首先,铝合金表面张力系数低,过低的焊接速度很容易导致熔池塌陷和烧穿,不能获得良好的焊缝成形;其次,铝合金热导率大,能量散失快,焊接速度提高时,单位时间内母材获得的能量减少,熔深和母材熔化面积均变小。因此,在铝合金焊接时,只有在合适的焊接速度条件下才能获得熔透焊缝,焊接速度的微小变化,都将导致熔深和母材熔化面积的较大变化。此外,在本试验条件下,对于一定的焊接电流,送丝速度不变,由于焊接速度变化较小,单位时间内焊道上堆敷的金属量差别不大,故焊缝其他参数,如堆高、熔宽、堆高系数以及堆高面积随焊接速度的变化不明显。

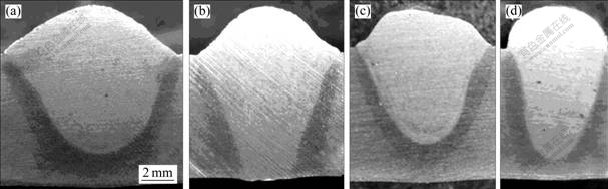

2.1.2 焊接电压对焊缝几何参数的影响

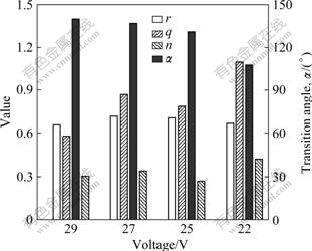

如图3所示,焊接电压对焊缝截面形貌有显著影响:电压为29 V时,焊缝宽而浅;电压为22 V时,焊缝窄而深,当电压为27 V时,焊缝全熔透,且从焊缝金属到母材的过渡平滑,美观。焊接电压对焊缝众多几何参数有显著影响。具体来说,随着焊接电压的降低,焊缝熔宽、堆高面积、焊缝固液趾角逐渐减小,而成形系数、堆高系数有逐渐增大的趋势,但熔合比变化不明显,如图4所示。在焊接电压为22 V时,α值最小,约为109?,堆高系数也最大,表明该焊缝铺展性最差。在焊接电压为27 V时,激光与电弧的协同效应最佳,焊缝熔深、母材熔化面积和熔合比最大。

产生以上现象的原因是:当焊接电压较小(为22 V)时,电弧热输入相对较小,弧长较短,电弧产生的等离子相对较小,对激光光致等离子体有一定的稀释作用,激光能量能够到达小孔底部,使获得的熔宽比较小,焊缝小孔特征较明显,焊缝呈现窄而深的特征;电弧电压增大为25 V时,电弧能量适当增加,电弧等离子体有一定程度增大,获得的熔宽增大,而熔深变化不明显;当电弧电压增大为29 V时,电弧功率增大,电弧等离子体十分强烈,发生膨胀,电弧通过带电粒子迁移稀释激光等离子体的能力减弱,即,激光光致等离子体对激光的散焦作用增强,激光小孔效应减弱,能量主要用于加热母材表面,从而,焊缝的激光小孔特征不明显[16],因此,熔宽较大,呈现宽而浅的形貌特征;在焊接电压为27 V 时,电弧保持较高的能量,电弧等离子体对激光等离子体有一定的稀释作用,使激光能量能够有效到达工件,同时,在激光的引导下,电弧能量能够到达激光深熔焊形成的小孔深处,母材能够充分而有效地获得来自激光与电弧的能量,获得具有小孔特征的全熔透焊缝。

图2 焊缝试样的宏观结构

Fig.2 Macrostructures of bead samples: (a) Sample 1; (b) Sample 2; (c) Sample 3; (d) Sample 4

图3 焊缝试样的宏观结构

Fig.3 Macrostructures of bead samples: (a) Sample 5; (b) Sample 6; (c) Sample 7; (d) Sample 8

图4 焊接电压对焊缝几何参数的影响

Fig.4 Influences of welding voltage on bead geometry parameters

2.2 复合焊接接头的显微组织与力学性能

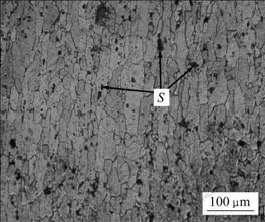

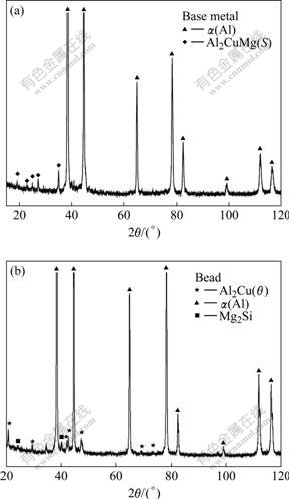

为了评价2A12铝合金激光-MIG复合焊接接头的微观组织和力性能,本研究选取成形良好,无冶金缺陷的全熔透试样6接头进行检测分析。其中,2A12铝合金母材的显微组织如图5所示,由黑色块状相和α(Al)固溶体组成。XRD分析确定黑色块状相为S(Al2CuMg)相,如图6(a)所示。

图7(a)所示为熔合线附近区域的显微组织。由图7(a)可见,母材区与熔化区清晰可辨,熔合线附近区域的枝晶组织呈现柱状特征。图7(b)所示为焊缝中心区域的显微组织。由图7(b)可见,枝晶组织呈现连续网状分布特征。这是熔合线附近区域与焊缝中心区域的散热条件不同所致,熔合线附近区域与母材相连,母材温度较低,具有较好的散热条件,而焊缝中心区域被高温液体包围,散热条件差,因此出现了上述显微组织形貌差异。

图5 母材的显微组织

Fig.5 Microstructure of base metal

对焊缝局部区域进行了SEM-EDS分析,具体位置如图8所示。点P1的成分为55%Al+26.2%Cu+ 3.5%Mg+15.3%Si,点P2的成分为97.1%Al+1.5%Cu+1.4%Mg,结合图6(b)的XRD分析结果,焊缝内存在 α(Al)、θ和Mg2Si相,因此,可以确定点P1为α(Al)+Al2Cu+Mg2Si三相共晶组织。点P2为α(Al)固溶体。形成以上共晶组织是因为焊丝中的Si含量较高,当液态金属开始凝固时,首先析出溶质含量低的α(Al)固溶体,大部分溶质原子,如Cu、Mg、Si等被排挤到低熔点的液相中,凝固结束时,富溶质的液相在枝晶间形成了共晶相。

拉伸测试结果表明,接头断裂于焊缝区,抗拉强度为281 MPa,仅为母材的69%。研究表明[17-18],晶界共晶组织对焊缝金属的拉伸性能是不利的,因为这些共晶脆性大,很容易引发开裂。其次,在焊接过程中,由于熔池温度高,合金中的Mg元素沸点低,极容易被烧损,因此母材中的Mg与焊丝中的Si形成的Mg2Si强化相极为有限,这在一定程度上也降低了焊缝的抗拉强度。

图6 母材和焊缝的XRD谱

Fig.6 XRD patterns of base metal (a) and bead (b)

图7 接头的显微组织

Fig.7 Microstructures of joint: (a) Transition zone; (b) Bead

图8 熔化区的EDS分析位置

Fig.8 Fusion zone for EDS analysis

图9(a)所示为母材的低倍拉伸断口。由图9(a)可见,断口上有明显的纤维状特征,并存在大量的等轴

图9 试样的低倍拉伸断口形貌

Fig.9 Low magnification fractographs of samples: (a) Base metal; (b) Bead

韧窝和撕裂棱,同时,撕裂棱上密布大量细小韧窝,属于典型的微孔聚集型延性断裂。图9(b)所示为焊缝的低倍拉伸断口。由图9(b)可见,断口局部区域有少量韧窝,同时,可以观察到大量的撕裂棱,呈网状分布,这是晶界处的共晶断裂所致,是典型的韧脆混合断裂。图10(a)所示为母材的高倍拉伸断口。由图10(a)可见,断口有少量抛物线型韧窝,韧窝边缘出现尖棱,亮度较大,底部平坦,亮度较暗,说明有第二相粒子存在。这是由于在拉伸变形时,基体与第二相粒子界面首先裂开形成裂纹(韧窝)源,随着应力增大,变形量增大韧窝逐渐撕开,韧窝周边形成较大突起的撕裂棱。图10(b)所示为焊缝的高倍拉伸断口。由图10(b)可见,断口有准解理断裂的光滑平台,同时,也观察到细小韧窝分布于撕裂棱上,具有韧脆混合断裂特征。

图10 试样的高倍拉伸断口形貌

Fig.10 High magnification fractographs of samples: (a) Base metal; (b) Bead

3 结论

1) 在2A12铝合金激光-MIG复合焊接中,焊缝熔深和母材熔化面积决定于焊接速度。随着焊接电压的降低,焊缝熔宽、堆高面积、焊缝固液趾角逐渐减小,而成形系数逐渐增加。

2) 焊缝显微组织由α(Al)基体及α(Al)+θ+Mg2Si三相共晶组成,熔合线附近区域枝晶呈柱状特征,而焊缝中心区域枝晶呈网状分布特征。

3) 焊缝抗拉强度为281 MPa,为母材的69%,熔合区内的共晶组织是造成接头强度低于母材的主要原因,焊缝断口呈韧脆混合断裂,而母材断口呈微孔聚集型延性断裂。

REFERENCES

[1] 肖荣诗, 陈 铠, 左铁钏. 高强铝合金激光焊接新进展[J]. 应用激光, 2002, 22(2): 206-208.

XIAO Rong-shi, CHEN Kai, ZUO Tie-chuan. Development of laser beam welding of high strength aluminum alloys[J]. Applied laser, 2002, 22(2): 206-208.

[2] 刘克文, 邢 丽, 柯黎明. LY12铝合金摩擦点焊接头组织及性能[J]. 中国有色金属学报, 2008, 18(2): 288-293.

LIU Ke-wen, XING Li, KE Li-ming. Microstructures and properties of friction stir spot welding joints for LY12 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(2): 288-293.

[3] 李慧中, 张新明, 陈明安, 龚敏如, 周卓平. 2519铝合金焊接接头的组织与性能[J]. 中国有色金属学报, 2004, 14(6): 956-959.

LI Hui-zhong, ZHANG Xin-ming, CHEN Ming-an, GONG Min-ru, ZHOU Zhuo-ping. Microstructures and properties of welded joint of 2519 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(6): 956-959.

[4] 孙成伟, 陆启生, 范正修. 激光辐照效应[M]. 北京: 国防工业出版社, 2002.

SUN Chen-wei, LU Qi-sheng, FAN Zheng-xiu. Laser radiation effect[M]. Beijing: National Defense Industry Press, 2002.

[5] 许良红, 田志凌, 彭 云, 张小牧. 高强铝合金的激光-MIG复合焊接的实验研究[J]. 稀有金属, 2005, 29(5): 773-779.

XU Liang-hong, TIAN Zhi-ling, PENG Yun, ZHANG Xiao-mu. Experiment study of high-strength aluminum alloy laser-MIG hybrid welding[J]. Chinese Journal of Rare Metals, 2005, 29(5): 773-779.

[6] 王 威, 王旭友, 秦国梁, 雷 震. 铝合金激光—小功率脉冲MIG电弧复合热源焊接特性分析[J]. 焊接学报, 2007 28(8): 37-40.

WANG Wei, WANG Xu-you, QIN Guo-liang, LEI Zhen. Welding characteristic analysis of aluminum alloy laser- pulse MIG with minimum power[J]. Transactions of the China Welding Institution, 2007, 28(8): 37-40.

[7] 李敬勇, 李标峰, 冯刚宪. 焊缝几何特征对5A30铝合金焊接接头疲劳性能的影响[J]. 中国有色金属学报, 2004, 14(11): 1895-1900.

LI Jing-yong, LI Biao-feng, FENG Gang-xian. Effect of weld geometrical features on fatigue properties of 5A30 aluminum alloy welded joints[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(11): 1895-1900.

[8] NINHNGUYEN T, WAHAB M A. A theoretical study of the effect of weld geometry parameters on fatigue crack propagation life[J]. Engineering Fracture Mechanics, 1995, 51(1): 1-18.

[9] TENG T L, FUNG C P, CHANG P H. Effect of weld geometry and residual stresses on fatigue in butt-welded joints[J]. International Journal of Pressure Vessels and Piping, 2002, 79: 467-482.

[10] 秦国梁, 雷 振, 林尚扬, 何 实, 王旭友, 王 威. Nd:YAG激光+脉冲MAG电弧复合热源规范参数对平板堆焊焊缝表面成形的影响[J]. 中国表面工程, 2006 19(3): 23-32.

QIN Guo-liang, LEI Zhen, LIN Shang-yang, HE Shi, WANG Xu-you, WANG Wei. Influences of welding parameters on weld appearance in Nd:YAG laser+pulsed MAG hybrid cladding[J]. China Surface Engineering, 2006, 19(3): 23-32.

[11] 许良红, 田志凌, 彭 云, 张晓牧. 激光-MIG复合焊接工艺参数对焊缝形状的影响[J]. 应用激光, 2006, 26(1): 5-9.

XU Liang-hong, TIAN Zhi-ling, PENG Yun, ZHANG Xiao-mu. The effect of laser-MIG hybrid welding parameters on the geometry of weld[J]. Applied Laser, 2006, 26(1): 5-9.

[12] 张 婧, 单际国, 雷 祥, 谭稳达, 陈武柱. 铝合金脉冲YAG激光焊脉冲调制参数对焊缝形状参数的影响[J]. 焊接学报, 2008, 29(3): 21-24.

ZHANG Qian, SHAN Ji-huo, LEI Xiang, TAN Wen-da, CHEN Wu-zhu. Effects of pulse modulation parameters of YAG Laser on shape factor in aluminum alloys bead[J]. Transactions of the China Welding Institution, 2008, 29(3): 21-24.

[13] CHO M H, FARSON D, LIM Y C, CHOI H W. Hybrid laser/arc welding process for controlling bead profile[J]. Science and Technology of Welding and Joining, 2007, 12(8): 677-687.

[14] GAO M, ZENG X Y, HU Q W, YAN J. Weld microstructure and shape of laser–arc hybrid welding[J]. Science and Technology of Welding and Joining, 2008, 13(2): 106-112.

[15] KIM I S, SON J S, PARK C E, KIM I J, KIM H H. An investigation into an intelligent system for predicting bead geometry in GMA welding process[J]. Journal of Materials Process Technology, 2005, 159: 113-118.

[16] KATAYAMA S, UCHIUMI S, BRIAND F. Production of sound deep-penetration hybrid weld in aluminum alloy with YAG laser and MIG arc[C]//LIA. ICALEO-Laser Materials Processing Conference. Florida, USA: Laser Institute of America, 2006: 953-959..

[17] 国旭明, 杨成刚, 钱百年. 高强Al-Cu合金脉冲MIG焊工艺[J]. 焊接学报, 2004, 25(4): 7-8.

GUO Xu-ming, YANG Cheng-gang, QIAN Bai-nian. Pulsed MIG welding process of high strength Al-Cu alloy[J]. Transactions of the China Welding Institution, 2004, 25(4): 7-8.

[18] 彭 云, 许良红, 田志凌, 张晓牧. 焊接热输入对高强铝合金接头组织和性能的影响[J]. 焊接学报, 2008, 29(2): 17-21.

PENG Yun, XU Liang-hong, TIAN Zhi-ling, ZHANG Xiao-mu. Effect of heat input on microstructure and mechanical properties of the high strength aluminum alloy welds[J]. Transactions of the China Welding Institution, 2008, 29(2): 17-21.

收稿日期:2008-12-17;修订日期:2009-08-10

通信作者:曾晓雁,教授;电话:027-87541423;E-mail: xyzeng@mail.hust.edu.cn

摘 要:对8 mm厚2A12铝合金板进行CO2激光-MIG(metal inter gas)复合焊接,讨论了焊接电压和焊接速度对焊缝几何参数的影响,并研究接头显微组织和力学性能。结果表明:熔深和母材熔化面积决定于焊接速度。随着焊接电压的降低,焊缝熔宽、堆高面积、焊缝固液趾角逐渐减小,而成形系数逐渐增加。接头显微组织由α(Al)基体及α(Al)+Al2Cu+Mg2Si三相共晶组成;接头抗拉强度为281 MPa,为母材抗拉强度的69%;接头拉伸断口呈韧脆混合断裂,而母材断口呈微孔聚集型延性断裂。