文章编号:1004-0609(2012)05-1365-06

大面积等离子束表面冶金铁基涂层的

成形机理及组织结构

陈 颢1, 2,羊建高2,陈米宋1,李惠琪3

(1. 江西理工大学 材料科学与工程学院,赣州 341000;

2. 钨资源高效开发及应用技术教育部工程研究中心,赣州 341000;

3. 北京科技大学 材料科学与工程学院,北京 100083)

摘 要:

采用等离子束表面冶金技术,通过多道搭接方式在低碳钢基体上制备大面积铁基复合超厚涂层。基于大面积涂层成形的特点,探讨搭接率与涂层厚度等的变化规律,并利用扫描电镜、X射线衍射仪、金相显微镜、显微硬度计及磨损试验分析测试了涂层的相组成、组织及性能。结果表明:表面冶金涂层厚度可达3.0 mm,无裂纹、气孔等缺陷;组织为γ-(Fe, Ni)枝晶、M23C6、CrB及原位合成的TiC陶瓷颗粒,与基体呈良好的冶金结合。由于颗粒强化、细晶强化和弥散强化等多种强化作用,大面积Fe基超厚涂层具有良好的耐磨性能。

关键词:

中图分类号:TG146.1 文献标志码:A

Formation mechanism and microstructure of Fe-based large area coating produced by plasma jet surface metallurgy

CHEN Hao1, 2, YANG Jian-gao2, CHEN Mi-song1, LI Hui-qi3

(1. School of Materials Science and Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China;

2. Engineering Research Center of High-efficiency Development and Application Technology of Tungsten Resources,

Ministry of Education, Ganzhou 341000, China;

3. School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing 100083, China)

Abstract: By plasma jet surface metallurgy technology, Fe-based large area coating was produced on the low carbon steel through multiple channel overlap method. Based on the characteristic of the formation mechanism, the variation rules of overlapping rate and coating thickness were investigated. The phase compositions, microstructures and performance of the coatings were analyzed by scanning electron microscope, X-ray diffractometer, optical microscope, microhardness tester and wear tester. The results show that excellent bonding between the coating and carbon steel substrate is ensured by the strong metallurgical interface, and the coating is uniform, continuous and almost defect-free, 3 mm in thickness. The microstructure of the coating is mainly composed of γ-(Fe,Ni) dendrite, M23C6, CrB and TiC ceramic particle which is synthesized in-situ. Because of the particulate reinforced, dispersion strengthening and refinement strengthening, the microhardness and wear resistant of Fe-based coating can be enhanced.

Key words: plasma jet surface metallurgy; large area coating; formation; microstructure

等离子束表面冶金技术是一项新兴的零件加工与表面改性技术,能够极大地提高零件表面的硬度、耐磨、耐腐蚀、抗高温氧化和抗疲劳等综合性能,具有工件扭曲变形较小、过程易于实现自动化控制、生产效率高等优点,得到越来越广泛的工业应用[1-5]。它在本质上是一种快速非平衡冶金反应过程,类似粉末冶金。它是一种与等离子堆焊、等离子喷涂等技术在形式上相似,但在本质上完全不同的一种新的表面改性技术。等离子束表面冶金中等离子弧为转移弧,转移弧的热效率远远大于非转移弧的,且对等离子炬的冷却要求低,但工件必须是导体。在等离子堆焊中,等离子弧的刚性较差且不稳定,而且适用于等离子堆焊和喷涂的材料必须满足特定的性能;而等离子束表面冶金技术原则上可不受组成物的相溶性、熔点、密度等性质的限制,可利用任意粉末的任意配比同步送入熔池,加上较高的穿透加热和冷却速度,可获得通常冶金方法不能得到的超合金层。但由于受等离子束光斑尺寸、扫描速度和送粉量的限制、单道扫描所获得的面积十分有限,当等离子有效加热直径为10 mm时,单道等离子束表面冶金涂层宽度仅为10 mm左右,从而限制了其工业应用的范围,因此,制备大面积等离子束表面冶金涂层已成为必然。大面积等离子束表面冶金涂层可通过多道搭接和多层叠加的方式获得,即从横向和纵向两个方向进行加工处理[6-7]。目前,虽对等离子束表面冶金研究较多,但对大面积、无缺陷涂层制备的研究却很少,其原因在于采用多道搭接处理很难获得较平整、无裂纹、气孔和夹渣等缺陷的高质量大面积涂层。

为此,本文作者采用等离子束表面冶金技术,在低碳钢基体上制备铁基表面冶金涂层,研究涂层组织结构,并对大面积涂层成形机理进行分析。

1 实验

1.1 材料

实验用基体材料为Q235钢,尺寸规格为150 mm×150 mm×10 mm。表面冶金用粉末材料为自行配制的Fe基合金粉末,其成分(质量分数)如下:C 3%~ 4.5%、Cr 25%~30%、Ni 3%~8%、Si 4.5%~5%、B 0.35%~0.45%、Fe余量,纯度为99%的Ti粉(平均粒度为8 μm)和天然石墨(平均粒度为10 μm)。将Ti粉 和石墨粉按TiC的化学计量比进行配比(混合后的粉末记作[Ti+C]),然后以25%配比与Fe基粉末混合后。为确保粉末成分均匀,在滚筒式球磨机中球磨(氩气保护)3 h后取出。

1.2 涂层制备工艺及设备

实验在金纳公司生产的DRF-2同步送粉等离子束表面冶金设备上进行,采用负压直流放电非等轴压缩氩弧等离子炬,转移弧放电,与起弧灭弧严格同步的送粉停粉,表面冶金过程中对涂层进行氩气保护。表面冶金工艺参数如下:炬工作电流200~300 A,电离气体流量1.2 m3/h,送粉气流量0.6~0.8 m3/h,保护气流量0.6~0.8 m3/h。等离子束的扫描速度为500 mm/min,喷嘴距离工件28~32 mm。

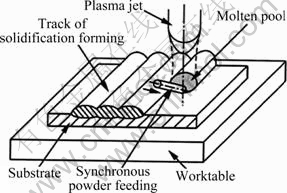

大面积涂层成形系统的工作原理如图1所示。成形过程中基体固定在工作台上,等离子炬在计算机的控制下根据零件的形状作相应运动。等离子束在基体上熔出熔池,在同步送粉机构的控制下将填充Fe基 金属粉末连续送入熔池,液态金属凝固后形成成形轨迹,并在相邻两条成形轨迹间相互搭接,形成大面积涂层。

图1 成形系统原理

Fig. 1 Principle of forming system

1.3 分析及测试手段

样品制备完成后,沿等离子束表面冶金带的垂直方向切取截面制得金相试样,试样经王水深腐蚀后,在XJP-100金相显微镜、LEO1450扫描电子显微镜 和M21X型X射线衍射仪上观察和分析冶金层的显微组织和物相组成。冶金层及基材的显微硬度用HVS1000型显微硬度计测量,载荷砝码为100 g。磨损试验在MLS-225型湿砂橡胶轮式磨损试验机上进行。块形试样尺寸为55 mm×25 mm×6 mm。磨料为石英砂(石英砂的粒度为0.212~0.300 μm)。试验参数 如下:转速400 r/min,载荷70 N。试样预磨1 000转后进行磨损测试,正磨4 000转后计算其质量损失,在扫描电镜下观察其磨损形貌,并用JB-4C精密粗糙度仪测试磨损表面粗糙度。

2 结果与分析

2.1 大面积涂层成形控制

大面积等离子束表面技术要求涂层表面粗糙度小,几何尺寸差别不大,界面为冶金结合,组织细密均匀,宏观缺陷少。因此,为保证搭接时涂层质量,关键问题是确定搭接率。搭接率ηc是指相邻两道涂层重叠的距离与等离子束有效加热直径的比。其大小将直接影响成形表面的宏观平整程度。若选择不当,将导致表面成形不好(搭接率太小时,两道相邻涂层之间有一条明显的凹陷区;搭接率太大时,后一道涂层高于前一道涂层)[8-10]。

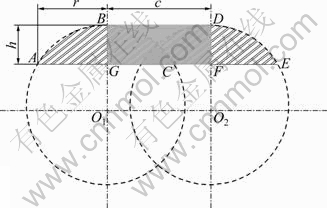

图2所示为搭接率适宜时涂层成形示意图。图 中:r为等离子束有效加热半径;c为相邻两道涂层重叠的距离;h为表面冶金涂层的厚度。

图2 搭接率适宜时涂层成形示意图

Fig. 2 Coating forming schemes at suitable overlapping rate

假设以下条件成立:① 由于采用同步送粉,每道涂层的送粉量相同,即每道涂层的横截面积相等;② 搭接涂层的横截面形状如图2所示,第一道横截面形状为一弓形,其圆心为O1点,第二道的圆心为O2点,其右半部分的形状与第一道相同,而O1O2之间的涂层表面为平面;③ 每道涂层的最高点厚度相等。

根据假设条件①、②和③,有

![]() (1)

(1)

![]() (2)

(2)

a=2r-c (3)

由式(1)、(2)和(3)计算搭接率为

![]()

(4)

(4)

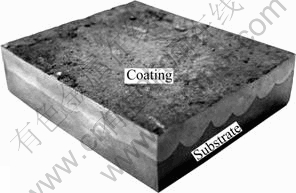

在等离子束表面冶金中,单道等离子表面冶金涂层的厚度h不可能大于等离子束光斑的半径r,即 h≤r,所以,在等离子束光斑半径r固定的情况下,根据式(4)就可以计算出不同厚度涂层的搭接率。表1所列为不同厚度涂层的搭接率。由表1可以看出:涂层越厚、搭接率较小时就可以得到表面平整的涂层,当涂层过薄时,为了得到平整的涂层,搭接率应取较大的值。事实上,在搭接处,涂层在实际凝固过程中由于表面张力的作用涂层更容易铺展而形成平面,所以,实际搭接率可以比计算值略小。因此,在制备的大面积涂层厚度为3 mm时,搭接率ηc取25%左右即可。图3所示为制备的大面积耐磨涂层钢板。由图3可知:涂层搭接均匀、连续、完整致密,涂层平均高度在3.0 mm左右。

表1 不同厚度涂层的搭接率

Table 1 Overlapping rate at different thicknesses of coatings

图3 大面积耐磨涂层

Fig. 3 Large area wear-resisting coating

2.2 大面积涂层的显微组织

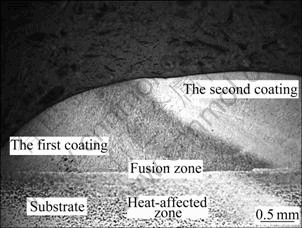

图4所示为涂层多道搭接宏观组织。由图4可 见:表面冶金涂层由多道涂层、熔合区和基底热影响区3部分组成。整体组织均匀、致密,无气孔和裂纹等缺陷。

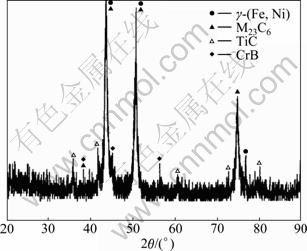

图5所示为冶金涂层的XRD谱。通过参考PDF卡和分析粉末成分(由Ni、Cr、B、Si、Ti、CFe等元素组成),确定涂层物相由γ-奥氏体枝晶、M23C6、TiC和CrB等相组成。TiC峰的出现证明在送粉式等离子束表面冶金过程中已经原位反应合成了TiC。由于在等离子束表面冶金过程中使用氩气,保护了整个熔池,在XRD谱中未观察到氧化物相,说明冶金涂层未被氧化或很少氧化。

图4 多道搭接涂层横截面

Fig. 4 Transverse section of overlap coating

图5 涂层的XRD谱

Fig. 5 XRD pattern of coating

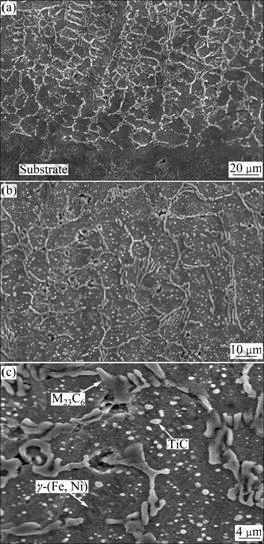

图6所示为涂层的微观组织。在本实验条件下,由于等离子弧吹力、电磁搅拌、气体动力的共同作用,熔体对流强烈,未出现像激光熔覆层那样的白亮层,而是直接形成由胞状共晶组成的结合带[11-13]。结合带与热影响区的晶粒相互连接长大,结合区两侧的显微组织相互延伸,呈冶金结合。而是直接形成由胞枝状共晶组成的结合带,结合带与热影响区的晶粒相互连接长大,结合区两侧的显微组织相互延伸,形成共同的晶粒。表面冶金涂层组织主要由Fe和Ni奥氏体枝晶、枝晶间共晶(γ-奥氏体枝晶、M23C6、CrB)及弥散分布的TiC颗粒(球状、棒状)组成。

图6 涂层显微组织

Fig. 6 Microstructures of coating: (a) Bottom; (b) Middle portion; (c) Upper section

2.3 涂层力学性能

对单道涂层和大面积搭接涂层显微硬度进行测试。图7所示为从涂层顶部到基体材料的显微硬度变化曲线。

由图7可以看出:涂层硬度大体呈梯度分布,缓和了超厚涂层开裂和脱落的倾向。基体显微硬度大约为240HV0.1,单道涂层的显微硬度在850~1 364HV0.1之间;大面积耐磨涂层显微硬度值在700~1 200HV0.1之间,二者均具有较高的硬度。产生这种现象的原因是:一方面采用了快速凝固,组织极其细小致密,为获得较高硬度提供了保证;另一方面,涂层内存在的枝晶间共晶(γ-奥氏体枝晶、M23C6、CrB)及弥散分布的TiC颗粒等硬脆相使得其硬度增加。颗粒相的弥散强化、合金元素的固溶强化等对涂层显微硬度的提高也有一定的作用。另外,大面积搭接涂层的硬度没有单道涂层的硬度高,这是因为多道搭接前的试样由于上一道涂层制备时等离子束加热己使得其具有较高的温度,随搭接道数的增加温度往往高达几百度,必然减小熔融金属与基体的温差及凝固时的冷却速率和过冷度,因此,冷却速率较大的单道涂层比冷却速率较小的多道搭接涂层具有更加细小的组织,从而具有较高的硬度。

图7 涂层的显微硬度

Fig. 7 Microhardness of coatings

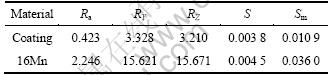

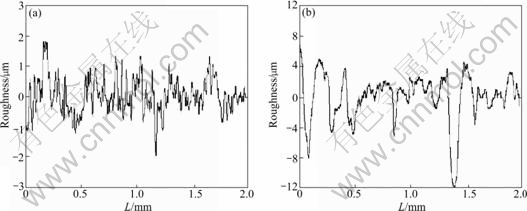

表2所列为磨损表面粗糙度。由表2可见:大面积耐磨涂层试样磨损表面算术平均粗糙度Ra、轮廓最大高度RY、十点高度RZ、轮廓的单峰平均间距S和轮廓的平均间距Sm均明显小于16Mn钢磨损表面的相应参数值。

图8所示为大面积耐磨涂层试样和16Mn钢试样橡胶轮旋转4 000转后的磨损表面粗糙度图。图中L为取样长度。

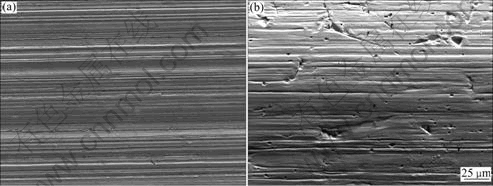

图9(a)和(b)所示为分别为大面积耐磨涂层试样和16Mn钢试样的磨损形貌。由图9可见:试样16Mn钢磨损表面的塑性变形严重,表面布满块状磨屑脱落的痕迹和许多即将脱落的磨屑;而大面积耐磨涂层试样表面比较光滑,与试样16Mn钢相比,划痕深度较浅。磨损试验结果表明:大面积耐磨Fe基合金涂层显著提高了Q235钢的耐磨性能,这是因为涂层中存在枝晶间共晶(γ-奥氏体枝晶、M23C6、CrB)及弥散分布的TiC颗粒,起到阻止表面擦伤和减弱基体塑性变形的滑移作用,延长了表层下微裂纹的形核和裂纹的扩展,增加显微切削的能耗,从而减轻磨粒对磨损表面的犁削作用[14]。涂层基体组织为合金元素过饱和的奥氏体组织,具有很好的塑性和韧性,不仅对弥散颗粒相起粘结和支撑作用,同时可通过其塑性和韧性而在一定程度上抵抗磨粒磨损[15]。

表2 磨损表面的粗糙度

Table 2 Roughness of worn surface (mm)

图8 磨损表面粗糙度

Fig. 8 Roughness of worn surface: (a) Composite coating; (b) 16Mn steel

图9 不同试样表面磨损形貌

Fig. 9 Morphologies of worn surface of different samples: (a) Coating; (b) 16Mn steel

3 结论

1) 采用等离子束表面冶金技术,通过合理控制搭接率,在Q235钢表面制备出表面粗糙度小、几何尺寸差别不大的大面积Fe基超厚涂层,涂层与基体呈 良好的冶金结合,无气孔和裂纹等缺陷。

2) 表面冶金涂层组织主要由γ-奥氏体枝晶、M23C6、TiC和CrB等相组成,其中,原位自生TiC 颗粒多呈球形,尺寸为1~3 μm,均匀弥散地分布在表面冶金涂层中。

3) 大面积搭接涂层硬度比单道涂层的硬度低,单道涂层的显微硬度在850~1 364HV0.1之间,大面积耐磨涂层的显微硬度在700~1 200HV0.1 之间,明显高于基体的。

4) 由于存在颗粒强化、细晶强化和弥散强化等多种强化作用,大面积Fe基超厚涂层具有良好的耐磨 性能。

REFERENCES

[1] CHEN Hao, YANG Jian-gao, LI Hui-qi. Microstructure and properties of Fe-based coatings on the cutting pick surface formed by plasma jet surface metallurgy [J]. Transactions of Nonferrous Metals Society of China, 2009, 19(S3): s583-s586.

[2] CHEN Hao, LI Hui-qi. Microstructure and wear resistance of Fe-based coatings formed by plasma jet surface metallurgy [J]. Materials Letters, 2006, 60(11): 1311-1314.

[3] 吕耀辉, 徐滨士, 向永华. 微束等离子弧粉末熔覆金属成形件的组织及性能[J]. 金属热处理, 2009, 34(12): 65-67.

L? Yao-hui, XU bin-shi, XIANG Yong-hua. Microstructure and properties of part made by micro-plasma arc direct metal formation [J]. Heat Treatment of Metals, 2009, 34(12): 65-67.

[4] CHEN Hao, LI Hui-qi, SUN Yu-zong, LI Min. Microstructure and properties of coatings with rare earth formed by DC-plasma jet surface metallurgy [J]. Surface and Coatings Technology, 2006, 200(16/17): 4741-4745.

[5] 吴玉萍, 林萍华, 王泽华. 等离子熔覆原位合成TiC陶瓷颗粒增强复合涂层的组织与性能[J]. 中国有色金属学报, 2004, 14(8): 1335-1339.

WU Yu-ping, LIN Ping-hua, WANG Ze-hua. Microstructure and properties of in-situ synthesis of TiC particle reinforced composite coating by plasma cladding [J]. The Chinese Journal of Nonferrous Metals, 2004, 14(8): 1335-1339.

[6] 姚宁娟, 侯立群, 陆 伟, 陈 铠, 左铁钏. 大面积激光熔覆的工艺研究[J]. 中国表面工程, 2002, 55(2): 1-3.

YAO Ning-juan, HOU Li-qun, LU Wei, CHEN Kai, ZUO Tie- chuan. Study on laser cladding process on a large area [J]. China Surface Engineering, 2002, 55(2): 1-3.

[7] 张凤英, 陈 静, 谭 华, 吕晓卫, 黄卫东. 钛合金激光快速成形过程中缺陷形成机理研究[J]. 稀有金属材料与工程, 2007, 36(2): 211-215.

ZHANG Feng-ying, CHEN Jing, TAN Hua, L? Xiao-wei, HUANG Wei-dong. Research on forming mechanism of defects in laser rapid formed titanium alloy [J]. Rare Metal Materials and Engineering, 2007, 36(2): 211-215.

[8] JOHN H, MARK Z. Laser processing [J]. Advanced Materials and Processes, 2000, 36(10): 35-37.

[9] 胡木林, 谢长生, 祝柏林, 王爱华. 多道搭接激光熔覆镍基合金中裂纹断口形貌研究[J]. 材料热处理学报, 2001, 22(2): 23- 26.

HU Mu-lin, XIE Chang-sheng, ZHU Bo-lin, WANG Ai-hua. Fractography study on the cracking behavior of laser-clad muhitrack coatings [J]. Transactions of Materials and Heat Treatment, 2001, 22(2): 23-26.

[10] DEUIS R L. Metal matrix composite coatings by PTA surfacing [J]. Composites Science and Technology, 1998, 58: 299-309.

[11] WU Wan-liang, ZHANG Ying-chun, LI Xue-wei, SUN Jian-feng. Laser cladding of Ti26Al24V titanium alloy with Ti + TiC powders [J]. Transactions of Nonferrous Metals Society of China, 2005, 15(S3): s431-s433.

[12] SUN R L, MAO J F, YANG D Z. Microstructure characterization of NiCrBSiC laser clad layer on titanium alloy substrate [J]. Surface and Coatings Technology, 2002, 150(15): 199-204.

[13] 武晓雷, 陈光南. 激光形成原位TiC颗粒增强涂层的组织与性能[J]. 金属学报, 1998, 34(12): 1284-1288.

WU Xiao-lei, CHEN Guang-nan. Microstructural characteristics and wear properties of in situ formed TiC particle reinforced coating by laser cladding [J]. Acta Metallurgica Sinica, 1998, 34(12): 1284-1288.

[14] CADENAS M, VIJANDE R, MONTES H J, SIERRA J M. Wear behaviour of laser cladding and sprayed WC-Co coatings [J]. Wear, 1997, 212: 244-253.

[15] YAN M, ZHU W Z. Surface remelting of Ni-Cr-B-Si cladding with a micro-beam plasma arc [J]. Surface and Coating Technology, 1997, 92: 157-163.

(编辑 陈卫萍)

基金项目:国家自然科学基金资助项目(51161008, 51174101);江西省教育厅基金资助项目(GJJ12343, GJJ12352);江西省青年科学家(井冈之星)培养计划资助项目

收稿日期:2011-04-28;修订日期:2011-07-22

通信作者:陈 颢,副教授,博士;电话:15970796661; E-mail: chenhao_168168@163.com

摘 要:采用等离子束表面冶金技术,通过多道搭接方式在低碳钢基体上制备大面积铁基复合超厚涂层。基于大面积涂层成形的特点,探讨搭接率与涂层厚度等的变化规律,并利用扫描电镜、X射线衍射仪、金相显微镜、显微硬度计及磨损试验分析测试了涂层的相组成、组织及性能。结果表明:表面冶金涂层厚度可达3.0 mm,无裂纹、气孔等缺陷;组织为γ-(Fe, Ni)枝晶、M23C6、CrB及原位合成的TiC陶瓷颗粒,与基体呈良好的冶金结合。由于颗粒强化、细晶强化和弥散强化等多种强化作用,大面积Fe基超厚涂层具有良好的耐磨性能。