文章编号: 1004-0609(2005)01-0123-06

AZ91镁合金的SIMA法半固态组织特征

翟秋亚, 袁 森, 蒋百灵

(西安理工大学 材料科学与工程学院, 西安 710048)

摘 要:

研究了挤压态AZ91镁合金的SIMA法半固态组织演变。 结果表明: 挤压合金为以α-Mg再结晶等轴晶为主相, 与极少量细粒状成串分布于α-Mg基体上的Mg17Al12颗粒组成的两相组织, 基体中存在大量的大角度亚晶及高密度的位错缠结。 在二次加热过程中, 原子扩散通道多, 晶界液化及颗粒球化所需的加热温度低, 等温时间短。 565℃等温5min,即可获得固相率为57%, 颗粒平均直径为58μm、 形状圆整、 分布均匀的半固态组织。 等温5min后, 半固态颗粒发生长大, 其长大机制为Ostwald熟化。

关键词: 镁合金; SIMA法半固态; 固相粒化; 组织演变 中图分类号: TG146.2

文献标识码: A

Microstructural characteristics of semisolid AZ91 magnesium alloy based on SIMA process

ZHAI Qiu-ya, YUAN Sen, JIANG Bai-ling

(School of Materials Science and Engineering,

Xi'an University of Technology, Xi'an 710048, China)

Abstract: The microstructural evolution of semisolid AZ91 magnesium alloy by SIMA process was investigated. The microstructure of as-extruded Mg alloy is mainly composed of α-Mg recrystallized grains and a small quantity of Mg17Al12 particles distributed in Mg matrix as a cluster. There are a great deal of large angle subcrystals and high density dislocations in α-Mg grains. Due to many of atom diffusion channels during secondary heating, the heating temperature required for liquidizing of grain boundaries and spheroidizing of grain surfaces is low and the holding time becomes short. Holding 5min at 565℃, the homogeneous semisolid microstructure with solid fraction of 57% and mean grain size of about 58μm is obtained. After holding 5min, the semisolid grains become coarse and the coarsening mechanism is Ostwald ripening.

Key words: magnesium alloy; SIMA semisolid; granulating; microstructural evolution

半固态成形技术利用金属从液态向固态或从固态向液态转变时固液共存的特性, 降低了加工温度和金属的变形抗力, 为形状复杂、 高精度零件的近净成形提供了一条新途径[1], 具有节能、 环保、 减少资源浪费等诸多优点, 被誉为21世纪新兴的金属零件制造关键技术之一。 用该技术获得的制件排除了铸件空洞过多及锻件高残留应力的缺点, 是结合两种方法优点的全新成形方法[2-4]。 在汽车、 通讯、 航空航天及国防尖端领域有着广阔的应用前景。 继铝合金之后, 近年来镁合金半固态成形技术研究已成为材料科学研究领域的热点课题之一。 目前, 镁合金半固态技术的研究工作主要集中在非枝晶组织的力学性能、 半固态合金搅动时的组织演变、 以及半固态等温过程中的组织演变等方面[5-11], 而对镁合金在半固态等温过程中的组织变化的定量研究尚不多见。 本文作者在研究挤压态AZ91镁合金SIMA法半固态等温组织演变的基础上, 分析了与之相对应的固相颗粒直径及固相分数的变化, 并对等温过程中颗粒的粒化、 球化及长大做了一定的理论分析。

1 实验

实验材料选用具有固溶强化和沉淀硬化性能、 固溶度随温度变化较大、 液固相线温度区间较宽的AZ91镁合金铸锭。 其化学成分(质量分数)为: Al 8.500%~9.500%, Zn 0.450%~0.900%, Mn 0.170%~0.400%, Si≤0.050%, Cu≤0.025%, Fe≤0.004%, 杂质总量≤0.800%, 余为Mg。

将铸锭加工成尺寸为d80mm×150mm的料块, 使用500t挤压机, 在350℃下进行正向热挤压变形, 形成d25mm的挤压棒料。

从挤压棒边缘部位截取尺寸为5mm×5mm×5mm的立方体试块若干个, 分次、 分批地放入通有惰性气体保护的2kW管式电阻炉中进行二次等温加热, 达到预定温度和时间后水淬, 以分析合金在二次加热过程中的组织演变。

制备不同加工状态镁合金的标准金相试样, 用MEF-3光学显微镜观察合金组织, 在JEM2010型透射电镜进行微观结构分析, 用Quantimet-500定量金相仪测定颗粒尺寸和固相率。

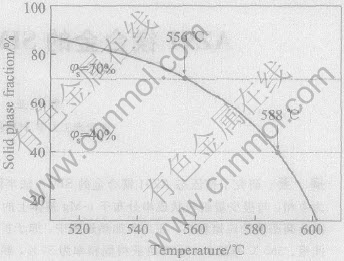

由于AZ91镁合金为Mg-Al-Zn三元系合金, Zn含量远低于在α相中的室温固溶度(1.8%), 因此, 合金相变可按Mg-Al二元合金简化处理[12,13]。 根据凝固理论, 固相率φs可用下式估算:

式中 K0为平衡分配系数, 取0.34; θm为镁的熔点, 为650℃; θL为液相线温度, 取605℃; θs为固相线温度, 取430℃; α为Fourier number, 取0.25。

计算结果如图1所示。 从图中可看出, 40%~70%(体积分数)固相率所对应的温度区间为556~588℃。 实验选择的半固态加热温度为535~595℃, 等温时间为0~15min。

图1 固相率与温度的关系

Fig.1 Relationship between solid fraction and temperature

2 结果及分析

2.1 AZ91镁合金挤压变形组织特征

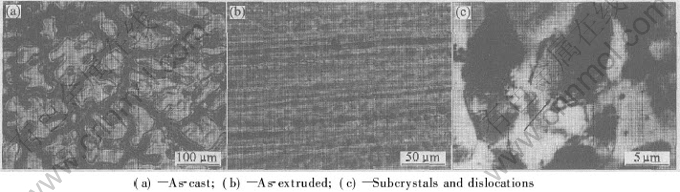

AZ91镁合金的铸态组织如图2(a)所示。 以粗大的α-Mg树枝晶和连续分布于其间的α+Mg17Al12共晶体组成, 枝晶尺寸为100~400μm。 经过挤压变形, 粗大的树枝晶转化为挤压流线纤维及分布于其间的细小再结晶等轴晶粒组织, 晶粒平均直径为13.2μm(图2(b))。 X射线衍射与扫描电镜分析表明, 挤压合金为以α-Mg再结晶等轴晶为主相, 与极少量Mg17Al12颗粒组成的两相组织。 Mg17Al12颗粒以细粒状成串分布于α-Mg基体上。 在α-Mg基体中存在大量的大角度亚晶及高密度的位错缠结, 如图2(c)中的箭头所示。 可见, 挤压态合金处于较高的能量储备状态, 能够为后继的二次加热应变诱发熔化激活半固态等温转变提供必要的物质和能量条件。

2.2 SIMA法半固态组织特征

2.2.1 加热过程中的半固态组织演变

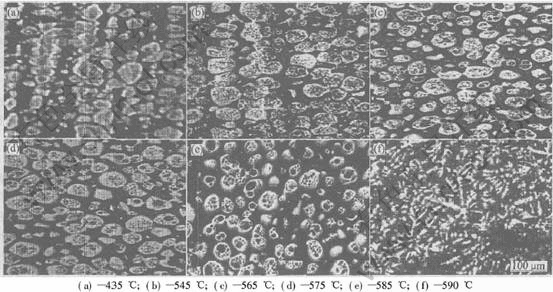

快速升温并等温5min后, 合金的半固态组织随温度的变化如图3所示。 可见, 首先在畸变能较高的晶界上, 出现了沿着挤压方向延伸的熔化液相, 勾勒出粗化晶粒的局部边界轮廓(图3(a))。 随着温度的升高, 不断增多的液相进而相互串通, 将未熔固相包围, 并分隔成不甚规则的晶粒。 此时, 部分晶粒间存在着搭桥现象, 晶粒尺寸悬殊较大, 圆整度和均匀性也较差。 当温度为545℃时, 仍能从晶粒间依然存在的局部粘连现象依稀辨出原始带状组织的痕迹, 但颗粒的圆整度和均匀性有较大的改善(图3(b))。 当温度为555℃时, 带状织构完全消失, 颗粒明显细化, 但颗粒大小差异较大, 形态变得圆整, 分布趋于均匀。 同时, 颗粒内出现了大小不一、 数量不等的小熔池。 当温度为565℃时, 颗粒均匀程度较高, 颗粒内部的小熔池数量有所减少, 但其尺寸有所增大(图3(c))。 当温度为575℃时, 晶粒尺寸有所长大, 单位体积的颗粒数目也有所减少, 均匀程度提高(图3(d))。 升温到585℃时, 颗粒内部熔化程度加剧, 蜂窝状的“小熔池”不断长大、 合并, 有的最后聚集成为一个“大熔池”, 被周围薄薄的一层固相壳包围着(图3(e))。 当温度升高到590℃时, 除了极少量不完整的固相薄壳之外, 在激冷试样的整个断面上布满了发达的树枝晶(图3(f))。 此乃熔化液相急冷转变形成的α-Mg枝晶组织。

图2 AZ91镁合金变形前后的显微组织

Fig.2 Microstructures of AZ91 Mg alloy under different conditions

图3 不同加热温度下合金的半固态组织

Fig.3 Semisolid microstructures of AZ91 Mg alloy at different heating temperatures

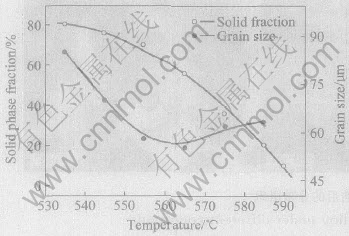

半固态合金中的固相颗粒尺寸及体积分数随温度的变化如图4所示。 从图可见, 随着温度升高, 合金熔化量增多, 固相分数单调降低。 颗粒尺寸则由于界面能、 界面曲率及成分起伏等诸方面因素的共同作用, 其直径d先是由大减小, 而后又有一定的长大。 这与颗粒的熔化及聚合的动态行为有着直接的关系。

在温度为565℃、 等温5min条件下, 形成颗粒细小、 形状圆整、 分布均匀、 φs=57%的半固态组织。

2.2.2 等温过程中的半固态组织演变。

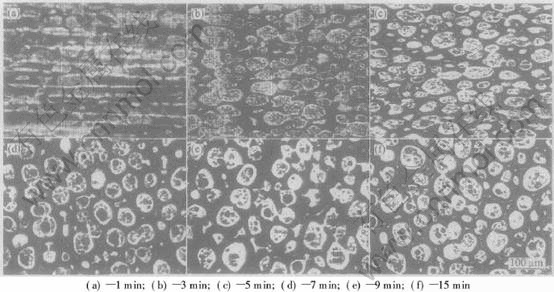

图5所示为565℃等温处理时, 半固态组织随等温时间变化的关系。 可以看出, 合金优先沿高畸变的条纹及晶界发生熔化(图5(a))。 随着等温时间的延长, 晶界逐渐熔化, 颗粒形貌由大小不一、 形状不甚规则、 沿挤压纤维取向明显的形态逐渐向圆整化、 均匀化过渡。 等温3min后, 部分颗粒间还存在着一定程度的粘连, 颗粒内部开始出现少量的液化熔池(图5(b)); 等温5min后, 颗粒细小, 粒形变得较为圆整, 尺寸分布趋于均匀, 颗粒内部熔化加剧, 粒间搭桥现象基本消失(图5(c)); 等温7min后, 颗粒有所长大, 单位面积上的颗粒数减少, 其圆整度、 均匀度大幅度提高, 晶粒内部液化程度进一步加剧(图5(d)); 等温9min时, 颗粒明显粗化。 等温12~15min后, 颗粒粗化加剧。

图4 固相率和颗粒尺寸随温度的变化

Fig.4 Variations of solid fraction and grain size with heating temperature

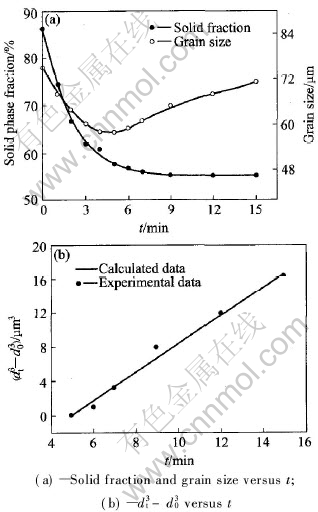

等温时间t与颗粒尺寸d及固相率φs之间关系如图6(a)所示。 可见, 随等温时间延长, 合金经历粒化、 球化、 长大和均匀化的过程, 较小的颗粒或熔化消失、 或合并成较大的颗粒; 较大的颗粒先是由大变到小, 之后发生一定程度的长大, 固相率趋于稳定。

2.3 镁合金半固态组织演变分析

在快速加热过程中, 尽管挤压态合金发生了一定程度的回复和再结晶, 但仍有较多的晶体缺陷和相当高的应变储备能被储存下来, 体系内能较高, 合金处于热力学不稳定状态。 因此, 熔化率先发生于存储能量高的区域, 即残留于合金中的溶质富集的原始铸态晶界, 以及高畸变能的再结晶晶界, 形成平行于挤压条纹的带状液相。 升温过程中伴随着能量的释放, 发生液相向晶界的浸渗和蔓延, 逐渐形成被液相隔离并包围的固相颗粒。 晶内的亚晶界及位错作为液相浸渗的通道, 加速了固相的液化。 不断增多的液相对晶界进一步浸渗, 促成固相的粒化, 形成由固相晶粒和熔化液相组成的半固态合金。

2.3.1 半固态合金的粒化

合金在液固两相区加热或等温时, 液固界面溶质分配受表面张力及扩散的控制。 由于挤压态合金的晶界畸变能高, 原子不稳定, 在半固态温度加热, 晶界原子易获得足够的能量发生向晶内的扩散; 同时, 加热使得晶内空位浓度升高, 亦有利于晶界原子以空位机制向晶内扩散。 合金在高温时,

图5 不同等温时间合金的半固态组织

Fig.5 Semisolid microstructures of AZ91 Mg alloy for different holding time

空位扩散机制占主导地位。 而且随着温度的升高, 扩散系数呈指数增大, 溶质在固相中的扩散增强, 组织演变进程加快。 挤压组织细小, 位错密度高, 晶格畸变能大, 相的混溶充分。 表现在原子扩散通道多, 扩散易于进行; 晶界液化及固相粒化所需的加热温度低, 等温时间短。 例如, 在560℃等温5~7min, 即可获得小变形合金在此温度下等温40~60min所获得的组织[14]。

2.3.2 固相颗粒的球化

在半固态合金等温的最初阶段, 扩散占主导。 随着等温时间的延长, 扩散驱动力降低, 液固界面逐渐趋于稳定, 溶质扩散速度减慢, 熔化趋于停止, 这是元素的均质化过程。 此时, 固相曲率及表面张力的作用变得明显, 不仅使小颗粒消失、 大颗粒长大, 而且在颗粒的球化过程中起了重要的作用。

最初粒化形成的固相颗粒大多呈多角形, 其大小不一, 表面凹凸不平。 固相界面曲率使合金的平衡相变温度发生改变。 固相曲率越大, 曲率造成的平衡温度改变的绝对值越大, 非平衡相变温度越低, 固相越易熔化。 在液固相界面的固相凹陷处, 曲率为负值, 曲率造成的平衡温度的改变量大于零, 此处的实际熔点高于平衡熔点, 即在颗粒的熔化过程中, 该处反而凝固生长, 凹陷逐渐被填平并趋于消失; 而在颗粒的凸出部位, 曲率为正值, 曲率造成的平衡温度的改变量为负值, 该处的实际熔点低于平衡熔点, 凸出部位极易发生熔化。 这种凸消凹长的结果, 使颗粒各处的曲率趋于一致, 并且在界面张力的作用下, 发生颗粒的球化。

2.3.3 颗粒的长大

在半固态等温过程中, 始终存在熔化与结晶的动态平衡过程, 这是晶粒尺寸变化不定的一个因素。 表面张力及界面曲率作用的结果, 使半固态体系达到能量最低状态, 在促成颗粒球化的同时, 使已有的小颗粒熔化消失, 大颗粒长大或相互合并。

由图6(a)可以看出, 当t大于5min时, 固相晶粒开始呈现粗化趋势。 将d—t曲线转化为(d3t-d30)—t关系, 拟合曲线符合线性关系(如图6(b)所示)。 其解析表达式为

d3t-d30=16760(t-5)(2)

式中 d0为t=5min时的晶粒尺寸; dt为t>5min时的晶粒尺寸。

可知, 当等温时间大于5min时, 颗粒的长大机制为Ostwald熟化, 粗化指数为3, 粗化率常数k为16760, 相关系数为0.9975。

这是由于颗粒的化学势与其半径有关[15]。 小颗粒具有较大的曲率, 与之相平衡的液相溶质浓度高于大颗粒周围的液相溶质浓度, 因此, 在液相中形成了由大颗粒界面向小颗粒界面的溶质浓度梯度, 溶质原子通过液相由大颗粒向小颗粒扩散迁移, 其结果是小颗粒不断熔化, 大颗粒逐渐长大。

图6 固相率和颗粒尺寸与保温时间之间的关系

Fig.6 Relation of solid fraction and grain size versus holding time

3 结论

1) 挤压态合金组织细小, 晶界畸变能高, 存在大量的大角度亚晶及高密度的位错缠结。 在二次加热过程中, 原子扩散通道多, 晶界液化及颗粒球化所需的加热温度低, 等温时间短。 565℃等温5min, 即可获得固相率为57%, 颗粒平均直径为58μm、 形状圆整、 分布均匀的半固态组织。

2) 在半固态等温过程中, 合金中高畸变的条纹及晶界优先发生液化, 出现液相向晶界的浸渗和蔓延, 促成固相的粒化。 该过程是以原子扩散为条件、 而在几乎无对流情况下进行的过程。 等温5~7min固相率趋于稳定。

3) 随着等温时间的延长, 扩散驱动力降低, 固相曲率及表面张力的作用变得明显, 不仅使颗粒发生球化, 而且促使小颗粒消失、 大颗粒长大。 等温5min后, 颗粒长大机制为Ostwald熟化。

REFERENCES

[1]Aghion E, Bronfin B. Magnesium alloys development towards the 21st century [J]. Materials Science Forum, 2000, 350-351:19-28.

[2]Kirkwood D H. Semisolid metal forming[J]. International Materials Reviews,1994, 39(5): 173-189.

[3]Dworog A, Kothen M, Hartmann, et al. Semisolid injection of magnesium alloys[A]. International Congress Magnesium Alloys and Their Application[C]. Munich: 2000. 577-583.

[4]吉泽升, 李庆芬, 刘兆福, 等. 应变诱发AZ91D镁合金半固态组织形态及形成机理[J]. 中国有色金属学报, 2003, 13(5): 1156-1160.

JI Ze-sheng, LI Qing-fen, LIU Zhao-hu, et al. Structural shape and forming mechanism of semisolid material of AZ91D magnesium alloy by SIMA process[J]. The Chinese Journal of Nonferrous Metals, 2003,13(5): 1156-1160.

[5]Kamado S, Ikerya N, Rudi R S, et al. Application of semi-solid forming to Mg-Al-Zn-Ca alloys[J]. Materials Science Forum, 2000, 350-351: 205-214.

[6]Tzimas E, Zavallangos A. Mechanical behavior of alloys with equiaxed microstructure in the semisolid state at high solid content[J]. Acta Mater, 2001, 47(2): 517-528.

[7]孙建林, 康永林, 肖邦国, 等. 镁合金半固态材料成形与浆料制备工艺研究[J]. 稀有金属, 2004, 28(1): 104-107.

SUN Jian-lin, KANG Yong-lin, XIAO Bang-guo, et al. Lurry preparation and semisolid process of magnesium alloy[J]. Chinese Journal of Rare Metals, 2004, 28(1): 104-107.

[8]姜巨福, 罗守靖, 王迎. 等径道角挤压AZ91D镁合金的半固态组织演变[J]. 中国有色金属学报, 2004, 14(5): 752-758.

JIANG Ju-fu, LUO Shou-jing, WANG Ying. Semisolid microstructure evolution of AZ91D magnesium extruded by equal channel angular die[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(5): 752-758.

[9]Lapkowski W. Some studies regarding thixoforming of metal alloys [J]. Journal of Materials Processing Technology, 2001, 111: 463-468.

[10]Tzimas E, Zavaliangos A. Evolution of near-equiaxed microstructure in the semisolid state[J]. Material Science and Engineering A, 2000, 289(1-2): 228-240.

[11]甄子胜, 毛卫民, 闫时建, 等. 连续冷却条件下半固态AZ91D镁合金组织及流变特性[J]. 金属学报, 2003, 39(1): 71-74.

ZHEN Zi-sheng, MAO Wei-min, YAN Shi-jian, et al. Microstructure and rheological behavior of semi-solid state AZ91D alloy in continuously cooling processes [J]. Acta Metallurgica Sinica, 2003, 39(1): 71-74.

[12]李元东, 郝远, 陈体军, 等. 等温热处理对AZ91D镁合金半固态组织演变和成形性的影响[J]. 中国有色金属学报, 2002, 12(6): 1143-1148.

LI Yuan-dong, HAO Yuan, CHEN Ti-jun, et al. Effect of isothermal heat-treatment on microstructure evolution and forbility of AZ91D magnesium alloy in semi-solid state[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(6): 1143-1148.

[13]Shigehuaru K, Akira Y, Takahisa H, et al. Effect of stirring conditions on structure and apparent viscosity of semi-solid AZ91D magnesium alloy[J]. Journal of Japan Institute of Light Metal, 1992, 42(12): 734-740.

[14]李元东, 郝远, 闫峰云, 等. AZ91D镁合金在半固态等温热处理中的组织演变[J]. 中国有色金属学报, 2001, 11( 4 ): 571-575.

LI Yuan-dong, HAO Yuan, YAN Feng-yun, et al. Structural evolution of AZ91D magnesium alloy during in semi-solid isothermal heat-treatment[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(4): 571-575.

[15]Kitayama M, Hirao K, Toriyama M, et al. Modeling and simulation of grain growth in Si3N4(Ⅰ): anisotropic Ostwald ripening[J]. Acta Metall, 1998, 46(18): 6541-6550.

基金项目: 陕西省教育厅产业化培育资助项目(02Jc33); 西安市科技局科学技术计划资助项目(GG200247)

收稿日期: 2004-05-25; 修订日期: 2004-11-01

作者简介: 翟秋亚(1963-), 女, 副教授, 硕士.

通讯作者: 翟秋亚, 副教授; 电话: 029-82312069; 传真: 029-82312069; E-mail: xu-zhai@xaut.edu.cn

[2]Kirkwood D H. Semisolid metal forming[J]. International Materials Reviews,1994, 39(5): 173-189.

[4]吉泽升, 李庆芬, 刘兆福, 等. 应变诱发AZ91D镁合金半固态组织形态及形成机理[J]. 中国有色金属学报, 2003, 13(5): 1156-1160.

[7]孙建林, 康永林, 肖邦国, 等. 镁合金半固态材料成形与浆料制备工艺研究[J]. 稀有金属, 2004, 28(1): 104-107.

[8]姜巨福, 罗守靖, 王迎. 等径道角挤压AZ91D镁合金的半固态组织演变[J]. 中国有色金属学报, 2004, 14(5): 752-758.

[11]甄子胜, 毛卫民, 闫时建, 等. 连续冷却条件下半固态AZ91D镁合金组织及流变特性[J]. 金属学报, 2003, 39(1): 71-74.

[12]李元东, 郝远, 陈体军, 等. 等温热处理对AZ91D镁合金半固态组织演变和成形性的影响[J]. 中国有色金属学报, 2002, 12(6): 1143-1148.

[14]李元东, 郝远, 闫峰云, 等. AZ91D镁合金在半固态等温热处理中的组织演变[J]. 中国有色金属学报, 2001, 11( 4 ): 571-575.