文章编号:1004-0609(2010)09-1843-06

丙烯酸原位聚合制备水性铝颜料

瞿晓岳1, 盛 勇2, 谢 辉1, 陈振兴2

(1. 电子科技大学 中山学院 化学与生物系,中山 528402;2. 中山大学 化学与化学工程学院,广州 510275)

摘 要:

通过丙烯酸原位聚合包覆片状铝粉制备水性铝颜料,考察丙烯酸、过硫酸铵、异丙醇和水的用量、反应温度和反应时间对颜料的缓蚀效率和涂膜光泽度的影响。结果表明:在丙烯酸、过硫酸铵、异丙醇、水和片状铝粉的质量比为0.15?0.075?0.5?25?1,95 ℃反应0.5 h的条件下,制备的水性铝颜料缓蚀效率达99.3%,涂膜光泽度为88.3 Gs。通过扫描电镜、激光粒度分析和红外光谱对水性铝颜料进行表征,结果表明水性铝颜料表面包覆了聚丙烯酸。

关键词:

中图分类号:TG174.2;TG178 文献标志码:A

Preparation of waterborne aluminum pigments through in-situ polymerization of acrylic acid

QU Xiao-yue1, SHENG Yong2, XIE Hui1, CHEN Zhen-xing2

(1. Department of Chemistry and Biology, Zhongshan Institute,

University of Electronic Science and Technology of China, Zhongshan 528402, China;

2. School of Chemistry and Chemical Engineering, Sun Yat-Sen University, Guangzhou 510275, China)

Abstract: In order to prepare waterborne aluminum pigments, the flaky aluminum powders were coated with polyacrylic acid through in-situ polymerization. The effects of dosage of acrylic acid, ammonium persulfate, isopropanol and water, reaction temperature and reaction time on corrosion inhibiting efficiency and coater gloss of pigment were experimentally investigated. The results show that when waterborne aluminum pigments are prepared under conditions of mass ratio of acrylic acid, ammonium persulfate, isopropanol, water and Al of 0.15?0.075?0.5?25?1, reaction temperature of 95 ℃ and reaction time of 0.5 h, the corrosion inhibiting efficiency and the coater gloss reach 99.3% and 88.3Gs, respectively. Furthermore, the waterborne aluminum pigments were analyzed by scanning electron microscopy, laser particle size analysis and Fourier transform infrared spectrum, which reveal that the flaky aluminum powders are successfully coated with polyacrylic acid.

Key words: waterborne aluminum pigment; acrylic acid; in-situ polymerization; corrosion inhibiting efficiency; coater gloss

为保护环境,近年来以水性铝颜料取代溶剂型铝颜料引起人们极大的关注。由于片状铝粉粒径小、比表面积大,容易与水等介质反应,不仅使金属光泽下降,而且反应析出的氢气易使涂层剥脱,甚至引发燃烧或爆炸。因此,为适应水环境,必须对片状铝粉进行表面改性,以确保铝粉在水中具有较高的稳定 性[1-4]。片状铝粉表面改性的方法主要有表面吸附腐蚀抑制剂法和包覆膜法。表面吸附腐蚀抑制剂法是利用化合物(主要是有机化合物)分子结构中的特殊官能团在铝表面吸附形成螯合物,从而阻止腐蚀介质对片状铝粉表面的侵蚀[5-12]。包覆膜法则是在铝粉表面包覆一层致密的有机或无机薄膜,将铝与腐蚀介质隔 开[13-18]。包覆膜法又可分为无机钝化膜法和表面聚合包覆膜法。无机钝化膜法是利用铬酸对铝粉表面进行钝化处理,在铝粉表面形成一层致密的氧化膜,从而阻止水对铝粉的腐蚀。随着环保要求的提高,铬酸盐逐步被更环保的钝化剂所取代。表面聚合包覆膜法是利用聚合物包覆铝粉,例如SiO2包覆。SiO2包覆虽然缓蚀效率高(95%),但涂膜光泽度下降明显[14-15]。

原位聚合是制备异相结构粒子的重要手段之 一[16]。原位聚合法是在无机粒子和有机单体存在下,加入引发剂等聚合而成核/壳式复合粒子。迄今为止,原位聚合法合成复合粒子的方法主要有悬浮聚合、分散聚合、乳液聚合(无皂乳液聚合、种子乳液聚合)等。原位聚合法具有工艺简单,有机包覆层材料选择面广,可以获得具有多种不同性能的核壳型无机/有机复合粒子的优点。

考虑到聚丙烯酸具有透明性高、性能稳定和成本较低等优点,本文作者以丙烯酸为单体,过硫酸铵为引发剂,异丙醇为分散剂,水为溶剂,通过研究丙烯酸的原位聚合工艺条件,制备缓蚀效率和涂膜光泽度均较理想的水性铝颜料。

1 实验

1.1 溶剂型铝颜料的预处理

用丙酮洗脱溶剂型铝颜料表面的矿物油、硬脂肪酸等包覆层,抽滤后真空干燥,所得片状铝粉作为水性铝颜料的原料,待用。

1.2 水性铝颜料的制备

将片状铝粉、丙烯酸(AA)、过硫酸铵(APS)、异丙醇(IPA)和水一次性加入搅拌速度为300 r/min的反应器中,使丙烯酸的聚合反应直接在铝粉表面进行。反应停止后继续搅拌0.5 h,经抽滤、真空干燥,即得水性铝颜料。

1.3 水性铝颜料的性能测试与表征

1.3.1 缓蚀效率

通过析氢量测试水性铝颜料的耐蚀性能。将0.5 g水性铝颜料(或片状铝粉)和20 mL 0.1 mol/L的盐酸溶液在30 ℃下混合,测量24 h时的析氢量。水性铝颜料的缓蚀效率(η)采用下式计算:

![]() (1)

(1)

式中:V0为片状铝粉的析氢量,经测定为183 mL;V为水性铝颜料的析氢量。

1.3.2 涂膜光泽度

将铝粉、稀释剂和树脂按质量比1?2?3混合,采用QGX型线棒涂膜器涂于载玻片上,干燥后采用XGT台式镜像光泽度仪测定涂膜光泽度。经测定,溶剂型铝粉的涂膜光泽度为91.7 Gs。

1.3.3 形貌、粒度与红外光谱分析

采用JSM-6330F型扫描电子显微镜观察铝粉的表面形貌。将铝粉分散于无水乙醇中,采用MasterSizer 2000激光粒度分析仪测定铝粉的粒度。将铝粉进行KBr压片制膜,采用TENSOR27型红外光谱仪分析铝粉的表面官能团。

2 结果与讨论

2.1 原料配比的影响

2.1.1 丙烯酸用量

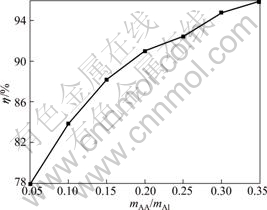

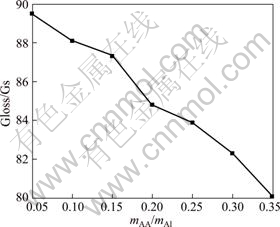

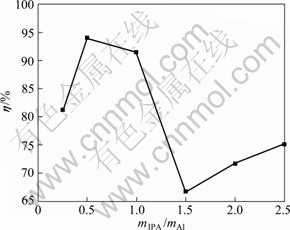

在APS、IPA、水和片状铝粉质量比为0.1:1:75:1,90 ℃反应0.5 h的条件下,考察丙烯酸(AA)用量对缓蚀效率和涂膜光泽度的影响。随着AA用量的增加,水性铝颜料的缓蚀效率不断提高(见图1)。这是因为随着AA用量的增多,片状铝粉被包覆的表面积和厚度不断增大,有效地阻止颗粒表面与盐酸溶液的接触。水性铝颜料的涂膜光泽度则始终低于溶剂型铝颜料的,且随着AA用量的增加不断下降(见图2)。这是因为铝粉表面被AA聚合物包覆后,光的吸收、折射和散射增加的缘故。

综合考虑水性铝颜料的缓蚀效率和涂膜光泽度,AA用量宜控制在铝粉质量的0.15倍。

图1 丙烯酸(AA)用量对缓蚀效率的影响

Fig.1 Effect of acrylic acid(AA) dosage on corrosion inhibiting efficiency

图2 丙烯酸(AA)用量对涂膜光泽度的影响

Fig.2 Effect of acrylic acid(AA) dosage on coater gloss

2.1.2 过硫酸铵用量

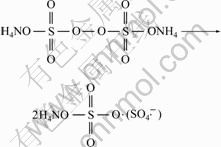

过硫酸铵(APS)均裂分解形成自由基的反应如下:

(2)

(2)

在AA、IPA、水和片状铝粉质量比为0.15:0.5:75:1,温度为95 ℃,反应时间为0.5 h的条件下,考察APS用量对水性铝颜料缓蚀效率的影响(见图3)。由图3可看出,随着APS用量的增加,缓蚀效率先增大后减小,在APS用量为Al粉质量的0.075

图3 过硫酸铵(APS)用量对缓蚀效率的影响

Fig.3 Effect of ammonium persulfate(APS) dosage on corrosion inhibiting efficiency

倍时,缓蚀效率出现最大值。这是因为当APS用量过少时,分解出来的自由基数量少,聚合不完全,影响包覆效果。但APS用量也不能过多,否则聚合反应太快,部分聚丙烯酸处于游离态,造成包覆效果下降。

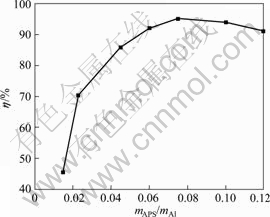

2.1.3 异丙醇(IPA)用量

异丙醇(IPA)主要起分散片状铝粉的作用。在AA、APS、水和片状铝粉质量比为0.15:0.1:75:1,温度为95 ℃,反应时间为0.5 h的条件下,考察IPA用量对缓蚀效率的影响(见图4)。由图4可见,IPA用量并非越大越好,最好为Al粉的0.5倍左右。这是因为当IPA用量过少时,铝粉在水溶液中分散性差,使AA单体与片状铝粉的接触减少,造成包覆效果下降。由于聚丙烯酸可溶于IPA,因而当IPA用量过大时,已包覆的聚丙烯酸发生部分溶解,也影响缓蚀效率。

图4 异丙醇(IPA)用量对缓蚀效率的影响

Fig.4 Effect of isopropanol (IPA) dosage on corrosion inhibiting efficiency

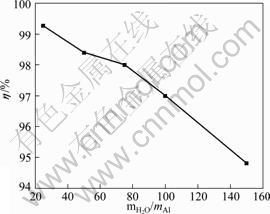

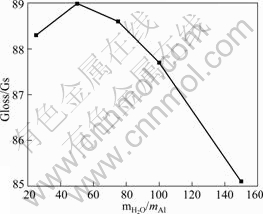

2.1.4水用量

水作为溶剂也影响片状铝粉的分散性。在AA、APS、IPA和片状铝粉质量比为0.15:0.075:0.5:75:1,温度为95 ℃,反应时间为0.5 h的条件下,考察水用量对水性铝颜料缓蚀效率和涂膜光泽度的影响(见图5和6)。由图5和6可看出随着水用量的增加,水性铝颜料的缓蚀效率不断减小。这是因为增加水用量意味着AA与铝片的结合几率减小,游离态聚丙烯酸增多。但水用量不能小于铝粉质量的25倍,否则,体系流动性差,影响铝粉的分散,涂膜光泽度则随着水用量的增加先增加后减小,水用量为铝粉质量的50倍时涂膜光泽度达最大值。由于水用量为铝粉质量的25倍时,水性铝颜料的涂膜光泽度仍然比较高,考虑到水性铝颜料的缓蚀效率,水用量为Al粉质量的25倍。

图5 水用量对缓蚀效率的影响

Fig.5 Effect of water dosage on corrosion inhibiting efficiency

图6 水用量对涂膜光泽度的影响

Fig.6 Effect of water dosage on coater gloss

2.2 反应温度的影响

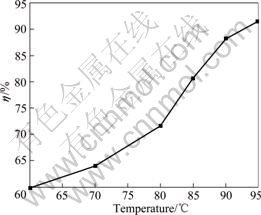

丙烯酸聚合属于典型的自由基聚合反应。在自由基的链式反应中,存在链增长反应和解聚反应的平衡。低温时,解聚反应进行得很慢,几乎可以忽略不计。但由于解聚反应的活化能比链增长反应的活化能高,因此,随着温度的升高,解聚反应速率比链增长速率增加得更快,解聚反应越来越主要。所以,选择适当的温度进行丙烯酸聚合反应是十分重要的。

在AA、APS、IPA、水和片状铝粉质量比为0.15:0.1:1:75:1,反应温度为95 ℃,反应时间为0.5 h的条件下,考察反应温度对水性铝颜料缓蚀效率的影响(见图7)。结果表明,缓蚀效率随着温度的升高而增大。这是因为APS属于热分解型引发剂,引发温度范围为60~100 ℃。随着温度的升高,APS均裂分解的自由基数量逐渐增多,引发效率逐渐增大,从而促进

图7 反应温度对缓蚀效率的影响

Fig.7 Effect of reaction temperature on corrosion inhibiting efficiency

了片状铝粉的包覆反应。考虑到铝粉氧化、溶剂挥发和能耗等因素,反应温度选为95 ℃。

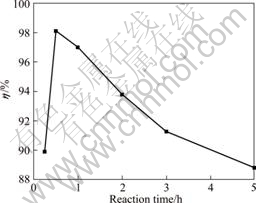

2.3 反应时间的影响

在AA、APS、IPA、水和片状铝粉质量比为0.15:0.075:0.5:75:1,反应温度为95 ℃的条件下,考察反应时间对水性铝颜料缓蚀效率的影响(见图8)。由图8可看出,随着反应时间的延长,水性铝颜料的缓蚀效率先增大后减小,0.5 h时缓蚀效率达最大值。若反应时间过短,聚丙烯酸生成量少,影响片状铝粉表面的包覆;若反应时间过长,包覆在片状铝粉表面的部分聚丙烯酸在强力机械搅拌下易与铝粉脱离。

图8 反应时间对缓蚀效率的影响

Fig.8 Effect of reaction time on corrosion inhibiting efficiency

2.4 水性铝颜料的性能表征

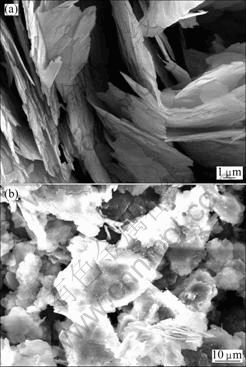

在优化条件下制备的水性铝颜料的表面形貌如图9所示。片状铝粉的表面光滑,棱角尖锐、清晰,而水性铝颜料的表面粗糙,棱角圆滑、模糊,表面附有一层半透明薄膜。

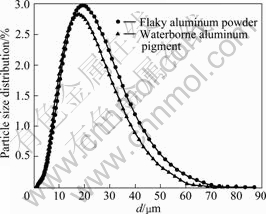

激光粒度分析(见图10)表明,片状铝粉的d10为7.2 μm,d50为16.7 μm,d90为33.7 μm,而水性铝颜料的d10为8.1 μm,d50为18.5 μm,d90为36.5 μm。水性铝颜料的粒度比片状铝粉的略大,这是因为其表面包覆了聚丙烯酸的缘故。

图9 片状铝粉与水性铝颜料的SEM像

Fig.9 SEM images of flaky aluminum powder (a) and waterborne aluminum pigment (b)

图10 片状铝粉与水性铝颜料的粒度分布

Fig.10 Particle size distribution of flaky aluminum powder and waterborne aluminum pigment

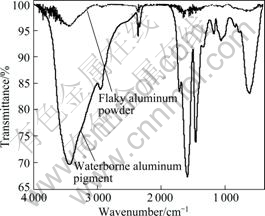

红外光谱分析(见图11)表明,水性铝颜料与片状铝粉在3 400 cm-1附近都有一个宽峰,这是结构水的吸收峰。相对于片状铝粉,水性铝颜料的红外光谱中出现了聚丙烯酸的特征峰。1 720 cm-1附近出现的是—COOH的强吸收峰,1 300、1 180和1 080 cm-1附近出现的是聚丙烯酸的C—C的振动吸收峰,2 900 cm-1附近出现的较强吸收峰是C—H的伸缩振动吸收峰,1 460和1 591 cm-1附近强吸收峰则是C—H的弯曲振动吸收峰。这进一步说明水性铝颜料表面包覆了聚丙烯酸。

图11 片状铝粉与水性铝颜料的红外光谱

Fig.11 Fourier transform infrared spectra of flaky aluminum powder and waterborne aluminum pigment

3 结论

1) 当采用丙烯酸原位聚合法制备水性铝颜料时,丙烯酸用量越大,水性铝颜料的缓蚀效率就越高,但涂膜光泽度却越低。过硫酸铵引发剂主要影响聚合反应速度。异丙醇分散剂用量影响铝粉的分散效果,用量存在一最佳值。作为溶剂的水主要影响浆料的流动性和分散性。较高的反应温度有利于铝粉的包覆。反应时间同样存在一最佳值,反应时间过短或过长都不利于铝粉的包覆。

2) 综合考虑缓蚀效率和涂膜光泽度,基于丙烯酸原位聚合制备水性铝颜料的适宜条件为丙烯酸、过硫酸铵、异丙醇、水和片状铝粉的质量比0.15:0.075:0.5:25:1,反应温度95 ℃,反应时间0.5 h。在此条件下制备的水性铝颜料的缓蚀效率达99.3%,涂膜光泽度为88.3 Gs。

3) 水性铝颜料表面粗糙,棱角圆滑、模糊,表面附有一层半透明薄膜,在各个粒度区间都比片状铝粉略粗;红外光谱中出现聚丙烯酸的特征吸收峰,这说明水性铝颜料表面包覆有聚丙烯酸。

REFERENCES

[1] 陈振兴. 特种粉体[M]. 北京: 化学工业出版社, 2004: 245-317.

CHEN Zhen-xing. Special powders[M]. Beijing: Chemical Industry Press, 2004: 245-317.

[2] KRAVCHENKO O V, SEMENENKO K N. Activation of aluminium metal and its reaction with water[J]. Journal of Alloys and Compounds, 2005, 397: 58-62.

[3] KARLSSON P, PALMQVIST A. Surface modification for aluminium pigment inhibition[J]. Advances in Colloid and Interface Science, 2006, 128: 121-134.

[4] RUSSELL F. Surface treated aluminium pigments for powder coatings[J]. Paint & Coatings Industry, 2005, 21(10): 86-88.

[5] M?LLER B, FISCHER S. Epoxy ester resins as corrosion inhibitors for aluminium and zinc pigments[J]. Corrosion Science, 2006, 48: 2406-2416.

[6] M?LLER B. Corrosion inhibition of aluminium and zinc pigments by saccharides[J]. Corrosion Science, 2002, 44: 583-591.

[7] EL-ETRE A Y. Inhibition of acid corrosion of aluminum using vanillin[J]. Corrosion Science, 2001, 43: 1031-1039.

[8] M?LLER B. Amino and polyamino acids as corrosion inhibitors for aluminum and zinc pigments[J]. Pigment & Resin Technology, 2002, 31: 84-87.

[9] EL-ETRE A Y. Inhibition of aluminum corrosion using opuntia extract[J]. Corrosion Science, 2003, 45: 2485-2495.

[10] OGUZIE E E. Corrosion inhibition of aluminium in acidic and alkaline media by Sansevieria trifasciata extract[J]. Corrosion Science, 2007, 49: 1527-1539.

[11] KARLSSON P M, BAEZA A, PALMQVIST A E C, HOLMBERG K. Surfactant inhibition of aluminium pigments for waterborne printing inks[J]. Corrosion Science, 2008, 50: 2282-2287.

[12] EMREG K C. The effect of sodium molybdate on the pitting corrosion of aluminum[J]. Corrosion Science, 2003, 45: 2415-2433.

[13] KIEHL A. Encapsulated aluminum pigments[J]. Progress in Organic Coatings, 1999, 37: 179-183.

[14] RALF S, ULRICH S. Corrosion protection of aluminum pigments by sol-gel coatings[J]. Corrosion Science, 2007, 49: 3325-3332.

[15] LI Li-jun, PI Pi-hui, WEN Xiu-fang, CHENG Jiang, RANG Zhuo-ru. Optimization of sol-gel coatings on the surface of aluminum pigments for corrosion protection[J]. Corrosion Science, 2008, 50: 795-803.

[16] LIU Hui, YE Hong-qi, TANG Xin-de. Aluminum pigment encapsulated by in situ copolymerization of styrene and maleic acid[J]. Applied Surface Science, 2007, 254(2): 616-620.

[17] YU X, SOMASUNDARAN P. Structure of sodium dodecyl sulfate and polyacrylic acid adsorption layer using nitroxide spin labeled alumina[J]. Langmuir, 2000, 16: 3506-3508.

[18] LI Li-jun, PI Pi-hui, WEN Xiu-fang, CHENG Jiang, YANG Zhuo-ru. Aluminum pigments encapsulated by inorganic-organic hybrid coatings and their stability in alkaline aqueous media[J]. Journal of Coating Technical Research, 2008, 5(1): 77-83.

收稿日期:2009-08-25;修订日期:2010-05-15

通信作者:陈振兴,教授,博士;电话:020-84113159;E-mail:chenzx65@mail.sysu.edu.cn