文章编号:1004-0609(2013)08-2182-08

无Re镍基单晶合金的中温蠕变行为

田素贵,薛永超,曾 征,舒德龙,郭忠革,谢 君

(沈阳工业大学 材料科学与工程学院,沈阳 110870)

摘 要:

通过中温蠕变性能测试、组织形貌观察及位错组态的衍衬分析,研究无Re镍基单晶合金的蠕变行为与变形机制。结果表明:在760 ℃、750 MPa条件下,合金具有良好的蠕变抗力及较长的蠕变寿命,蠕变期间,合金中的γ′相仅发生粗化,未发生筏形化转变。合金在蠕变初期的变形机制是(1/2) 位错在基体通道的{111}八面体滑移系中运动,蠕变位错可发生单取向滑移、双取向滑移和交滑移;随着蠕变进入后期,合金的应变增大,其变形机制是

位错在基体通道的{111}八面体滑移系中运动,蠕变位错可发生单取向滑移、双取向滑移和交滑移;随着蠕变进入后期,合金的应变增大,其变形机制是 位错在基体中运动和剪切进入γ′相,其中,基体中的位错发生扭曲,而部分剪切进入γ′相的

位错在基体中运动和剪切进入γ′相,其中,基体中的位错发生扭曲,而部分剪切进入γ′相的 超位错发生分解,形成

超位错发生分解,形成 肖克莱不全位错+层错的位错组态,可抑制位错的交滑移,使合金具有较好的蠕变抗力。

肖克莱不全位错+层错的位错组态,可抑制位错的交滑移,使合金具有较好的蠕变抗力。

关键词:

中图分类号:TG146.1 文献标志码:A

Creep behavior of Re-free nickel-based single crystal superalloy at intermediate temperature

TIAN Su-gui, XUE Yong-chao, ZENG Zheng, SHU De-long, GUO Zhong-ge, XIE Jun

(School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China)

Abstract: By means of creep property measurement at intermediate temperature, microstructure observation and contrast analysis of dislocation configuration, the creep behavior and deformation mechanism of Re-free nickel-based single crystal superalloy at intermediate temperature were investigated. The results show that the alloy displays a better creep resistance and long creep life at 760 ℃, 750 MPa. During creep at intermediate temperature, the coarsening of the cubical γ′ phase occurs, and no rafting transformation of γ′ phase is detected. The deformation mechanism of the superalloy during initial creep is the slipping of (1/2) dislocations with single oriented, double oriented and cross-slipping features activated on the octahedral systems in the γ matrix channels. The strain of the alloy increases as the creep enters latter stage, the deformation mechanism of the superalloy is that

dislocations with single oriented, double oriented and cross-slipping features activated on the octahedral systems in the γ matrix channels. The strain of the alloy increases as the creep enters latter stage, the deformation mechanism of the superalloy is that  dislocations slipping in the γ matrix and shearing enter into the cubical γ′ phase. Thereinto, the twisting of dislocations in the matrix occurs, and some

dislocations slipping in the γ matrix and shearing enter into the cubical γ′ phase. Thereinto, the twisting of dislocations in the matrix occurs, and some  super-dislocations shearing into γ′ phase may be decomposed to form the configuration of

super-dislocations shearing into γ′ phase may be decomposed to form the configuration of  super-Shockleys particles and the stacking faults, which may hinder the cross-slipping of dislocations, improve the creep resistance of the superalloy and make the superalloy having the better creep resistance.

super-Shockleys particles and the stacking faults, which may hinder the cross-slipping of dislocations, improve the creep resistance of the superalloy and make the superalloy having the better creep resistance.

Key words: nickel-based single crystal superalloy; creep property; microstructure evolution; dislocation configuration; deformation mechanism

单晶镍基合金具有良好的高温力学及抗蠕变性能,现已替代传统的多晶材料,广泛应用于制作航空发动机的涡轮叶片等重要部件[1-3]。由于单晶合金在服役期间的蠕变损伤是导致叶片部件失效的主要原因,故单晶合金在服役期间的蠕变损伤与变形机制得到广大研究者所重视。随着对航空发动机叶片部件安全 性、可靠性及长寿命性能的日益提高,要求单晶合金有更高的承温能力和蠕变寿命,因此,研制高性能单晶合金是当前材料工作者的首要任务。

镍基单晶合金的组织结构由立方γ′相以共格方式镶嵌在γ基体所组成,其中,γ′相具有随温度提高屈服强度增大的特点[4-5],这种反常的屈服行为是使单晶合金具有良好高温力学性能的主要原因,加之,单晶合金中γ基体相具有良好的塑性,其γ′和γ两相的相互作用,可较大幅度提高合金的高温蠕变性能。特别是难溶元素(W+Ta+Mo)在镍基单晶合金两相中有较大的溶解度,且随难溶元素(W+Ta+Mo)的含量增加,可较大幅度提高单晶合金的高温力学及蠕变性能[6-8]。由于不同成分单晶合金在不同温度区间有不同的蠕变特征,并与合金使用性能的安全可靠性密切有关,因此,单晶合金的蠕变行为及变形机制得到广泛研究。

在高温蠕变期间,单晶合金中的立方γ′相发生明显的组织演化[9-12],使合金中的γ′相逐渐转变成与应力轴垂直的筏形组织,并在γ′/γ两相界面形成位错网,其中,基体中运动位错可通过位错网实现攀移越过筏状γ′相[13-14],在高温蠕变后期,合金的变形机制是位错剪切进入γ′相。由于航空发动机由启动到稳定运行经历了由中温/高应力到高温/低应力的过程,且不同成分合金在不同温度区间具有不同的蠕变性能和变形机制[15]。尽管单晶合金在高温/低应力条件下的蠕变行为已有文献报道[16-17],但单晶合金在中温、高应力条件下的蠕变行为,则鲜见文献报道。

据此,本文作者设计并制备出一种Ni-Al-Mo-W- Ta-Cr-Co系两相单晶合金,通过对单晶合金进行中温蠕变性能测试及组织形态观察,研究一种无Re镍基单晶合金在中温蠕变期间的组织演化与变形机制,试图为合金的开发与应用提供理论依据。

1 实验

采用选晶法在高温度梯度真空定向凝固炉中,将成分Ni-6.0Cr-11Co-9W-xMo-6.0Al-7.0Ta(质量分数,%)的母合金制取[001]取向的单晶镍基合金试棒,样品的生长方向与[001]取向的偏差在7°以内,并对合金进行高温热处理,选用的热处理工艺如下:(1 280 ℃, 2 h), AC+(1 325 ℃, 4 h), AC+(1 080 ℃, 4 h), AC+(870 ℃, 24 h), AC。

工艺中的AC为空冷。经完全热处理后,单晶合金试棒沿[001]晶向的(100)晶面加工成宽为4.5 mm,厚为2.5 mm,标距长度为18 mm的片状蠕变试样,片状试样的宽面法线与[100]晶向平行。蠕变试样经机械研磨及抛光后,置入GWT504型高温蠕变试验机中,在760 ℃、750 MPa条件下进行蠕变性能测试,绘制蠕变曲线。在SEM/TEM下对蠕变前/后的合金进行组织形貌观察与位错组态分析,考察合金在蠕变期间的组织演化规律与变形特征。

2 结果与分析

2.1 蠕变特征与组织演化

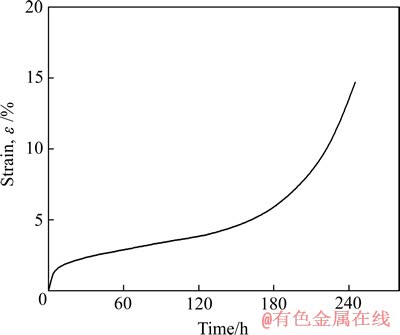

单晶合金在760 ℃、750 MPa条件下测定的蠕变曲线如图1所示。由图1可看出,合金在蠕变初期具有较大的应变速率和较小的蠕变应变,随着蠕变的进行,应变速率随之降低,蠕变初始阶段持续约8 h进入稳态阶段。之后,合金的应变速率保持恒定,测定出合金在稳态蠕变期间的应变速率为2.4×10-5 h-1,稳态蠕变持续的时间约为155 h。随后,进入蠕变加速阶段。之后,随蠕变进行,合金的应变速率逐渐增加,直至244 h发生蠕变断裂。

图1 单晶合金在760 ℃、750 MPa条件下的蠕变曲线

Fig. 1 Creep curves of single crystal alloy at 760 ℃ and 750 MPa

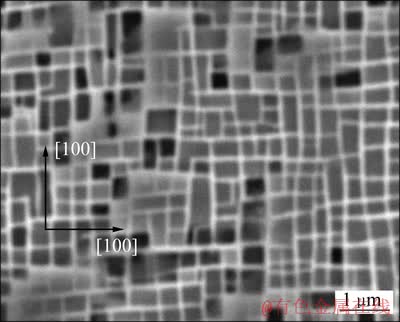

单晶合金经完全热处理后的组织形貌如图2所示。样品观察面的法线方向为[001]取向,可以看出,完全热处理态单晶合金的组织结构为边缘尺寸约为0.4~0.5 μm、且均匀分布的立方γ′相以共格方式嵌镶在γ基体中,并沿 取向规则排列,其γ基体通道的宽度约为0.1 μm。

取向规则排列,其γ基体通道的宽度约为0.1 μm。

图2 合金经完全热处理后的组织形貌

Fig. 2 Microstructure of alloy after fully heat treatment

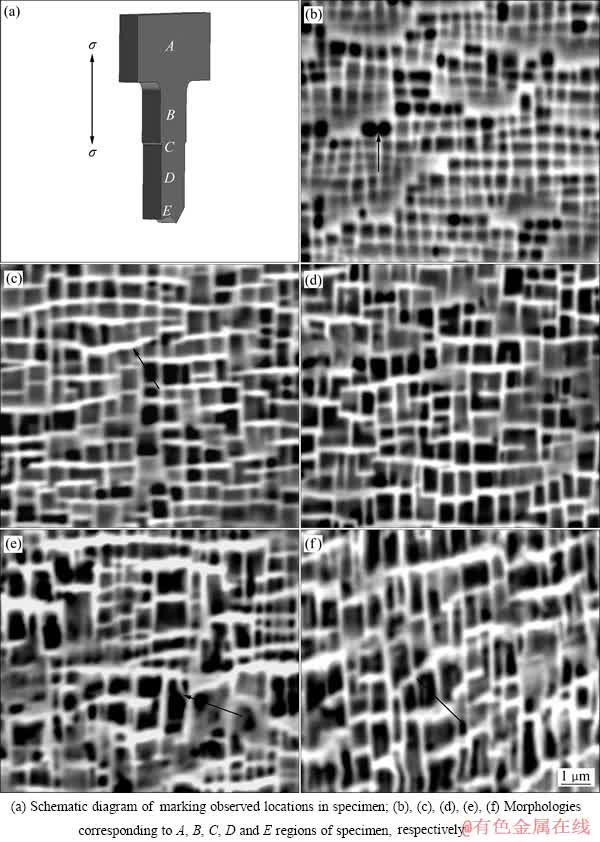

该合金在760 ℃、750 MPa蠕变244 h断裂后,在样品不同区域的形貌如图3所示。由于样品的不同区域处于不同的应力状态,故在不同区域具有不同的变形特征及组织形貌,因此,根据不同区域的组织形貌可分析合金的变形程度。合金蠕变断裂后,试样观察区域的示意图,如图3(a)所示,A为无应力区域,其形貌特征如图3(b)所示,表明在该区域,部分γ′相的边角发生钝化,成为类球形状,如图中箭头所示,而大部分γ′相仍保持立方体形态,其尺寸与完全热处理态合金的γ′相相当。B区域的形貌如图3(c)所示,该区域承受拉伸张应力,由于该区域远离断口,立方γ′相畸变程度较小,但立方γ′相的尺寸略有长大,其γ′/γ两相界面呈现扭曲形态清晰可见,且沿水平方向的γ基体通道尺寸略有增加;随观察点逐渐接近断口(区域C和D),立方γ′相的尺寸逐渐增大,沿水平方向的γ基体通道宽度增加,γ′、γ两相的扭曲程度逐渐增大,其形貌分别如图3(d)和(e)所示,尤其是区域D中一些立方γ′相发生相互吞并异常长大特征,如图中箭头标注所示。近断口区域E的形貌如图3(f)所示,可以看出,立方γ′相的尺寸逐渐增大,并沿应力轴方向伸长,立方γ′相的扭曲程度增加,且沿水平方向的γ基体通道宽度明显增加,特别是一些类立方γ′/γ两相的组织严重扭曲,其沿水平方向的基体通道呈现倾斜约30°的特征,如图中箭头所示。

图3 经760 ℃、750 MPa蠕变244 h断裂后合金不同区域的形貌

Fig. 3 Morphologies in different regions of alloy crept at 760 ℃ and 750 MPa for 244 h up to fracture

以上组织观察表明,在蠕变样品的不同区域具有不同的组织形貌,在无应力区,γ′相尺寸无明显变化,立方γ′相仅发生球形化转变。在施加拉应力区域,随观测点与断口距离减小,立方γ′相的尺寸逐渐增大,γ基体通道宽度增加,且两相扭曲程度加剧,直至在近断口区域使原沿水平方向的基体通道呈现倾斜约30°的特征,并发生蠕变断裂。

2.2 蠕变期间的变形特征

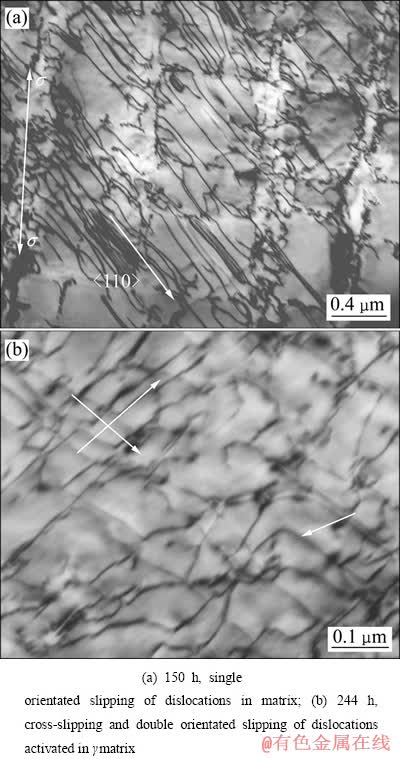

单晶合金在760 ℃、750 MPa蠕变不同时间的微观组织形貌如图4所示,其膜面的法线方向为[100]取向,施加应力的方向如图中箭头标注所示。单晶合金的组织结构由立方γ′相以共格方式嵌镶在γ基体所组成,与γ′相相比,γ基体有较弱的强度,故当合金在高温施加应力的瞬间,首先是形变位错在基体通道中发生滑移和交滑移,随蠕变时间的延长,在基体通道中的位错数量增加,产生形变硬化作用,致使应变速率降低,直至进入稳态蠕变阶段。蠕变150 h后,在合金基体的局部区域形成高密度位错,其形态如图4(a)所示,由于沿与施加应力轴呈45°方向具有最大剪应力,因此,在基体中滑移的(1/2) 位错迹线方向与最大剪应力方向同向,如图中箭头标注所示。在蠕变后期,随蠕变进行,基体中的位错密度增加,产生应力集中,当应力集中值大于γ′相的屈服强度时,位错可剪切进入γ′相,此时仍有位错在γ基体相中滑移。合金蠕变244 h断裂后,在合金基体局部区域仍存在位错的单取向和双取向滑移,其形貌如图4(b)所示,由于合金形变量较大,故致使基体中的位错转变成不规则形态,其中,位错发生双取向滑移的迹线方向,如图中交叉箭头标注所示,各迹线方向仍与应力轴呈45°角倾斜,但另一些位错线已呈现扭折形态。当(1/2)

位错迹线方向与最大剪应力方向同向,如图中箭头标注所示。在蠕变后期,随蠕变进行,基体中的位错密度增加,产生应力集中,当应力集中值大于γ′相的屈服强度时,位错可剪切进入γ′相,此时仍有位错在γ基体相中滑移。合金蠕变244 h断裂后,在合金基体局部区域仍存在位错的单取向和双取向滑移,其形貌如图4(b)所示,由于合金形变量较大,故致使基体中的位错转变成不规则形态,其中,位错发生双取向滑移的迹线方向,如图中交叉箭头标注所示,各迹线方向仍与应力轴呈45°角倾斜,但另一些位错线已呈现扭折形态。当(1/2) 位错在基体中滑移至类立方γ′相受阻时,可由一{111}面交滑移至另一{111}面,形成具有90°折线特征的位错交滑移组态,如图4(b)中短箭头所示。

位错在基体中滑移至类立方γ′相受阻时,可由一{111}面交滑移至另一{111}面,形成具有90°折线特征的位错交滑移组态,如图4(b)中短箭头所示。

图4 合金经760 ℃、750 MPa蠕变不同时间后γ基体中的位错形态

Fig. 4 Dislocations configuration in γ matrix of alloy crept at 750 MPa and 760 ℃ for different times

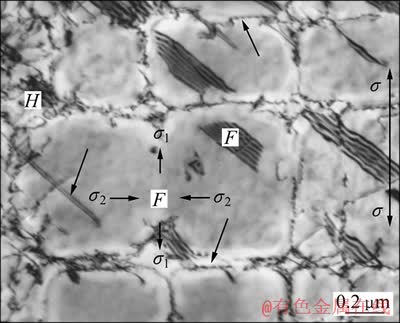

经760 ℃、750 MPa蠕变244 h断裂后,单晶合金中γ′相内的微观组织形貌如图5所示,施加应力方向如图中箭头标注,表明在髙应力蠕变期间,可促使位错在基体通道中滑移和剪切γ′相,其中,位错剪切进入γ′相的位错形态如图中上部短箭头所示,位错剪切进入γ′相形成的双线衬度,如图左侧箭头标注所示,位错剪切进入γ′相后可发生分解,形成不全位错加层错的位错组态,如图中区域F所示,在髙应力蠕变期间,合金基体的局部存在位错缠结,示于图中的H区域。表明合金在中温高应力蠕变期间,其形变特征和位错组态较为复杂,即存在高密度位错在基体中发生单取向、双取向滑移和交滑移,也存在位错剪切γ′相及分解形成不全位错加层错的组态。

图5 经760 ℃、750 MPa蠕变244 h断裂后合金的微观组织

Fig. 5 Microstructures of alloy crept at 760 ℃, 750 MPa for 244 h up to fracture

根据图5的组织形貌分析,蠕变期间在高温施加应力作用下,除发生位错在基体中滑移及剪切γ′相外,合金中γ′相已发生粗化,并在γ′/γ两相出现界面位错;同时,立方γ′相的形态发生变化,其特征是原规则立方γ′相的边角钝化,转变成串状结构,如图5中区域F所示,表明合金在蠕变期间已发生了元素的定向扩散。其中,在高温界面能降低是促使γ′相发生粗化及边角钝化的驱动力,而立方γ′相沿垂直于应力轴方向形成串状结构与蠕变期间施加应力的方向有关。

在拉应力蠕变期间,立方γ′相各晶面的受力分析认为立方γ′相沿平行于应力轴方向的晶面承受剪切应力,如图中σ1 箭头所示,而沿垂直于应力轴的晶面承受横向水平切应力,如图中σ2箭头所示。在水平切应力(σ2)作用下,立方γ′相中与应力轴垂直的界面发生晶格收缩,可排斥较大半径的Al、Ta原子,在施加拉应力(σ1)作用下,立方γ′相中平行于应力轴的界面发生晶格扩张,可诱捕较大半径的Al、Ta原子,使γ′相沿与应力轴垂直的方向定向生长[18],当两相邻立方γ′相扩散连接相遇时,则原立方γ′相转变成串状形态。尽管合金在760 ℃、750 MPa蠕变244 h,但由于温度较低,元素扩散速率较慢,故合金中仅有少量γ′相转变成串状,而未形成完全筏状组织。

2.3 位错组态的衍衬分析

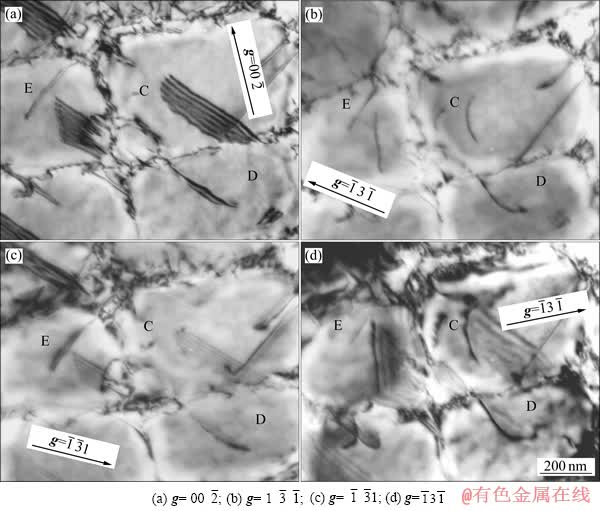

在760 ℃、750 MPa蠕变断裂后,单晶合金中γ′相内的位错组态如图6所示,在类立方γ′相中存在层错,其层错两侧为两不全位错(C、D),剪切进入立方γ′相内的超位错(E),在立方γ′/γ两相之间存在界面位错,表明合金中立方γ′/γ两相具有半共格界面。

图6 在760 ℃、750 MPa条件下合金蠕变断裂后γ′相内的位错组态

Fig. 6 Dislocations configuration within γ′ phase of alloy crept at 760 ℃ and 750 MPa up to fracture

该位错组态在不同衍射条件下的衬度变化如图6(a)~(d)所示。由图6可以看出,当衍射矢量g = 00`2时,层错及位错E显示衬度,不全位错C、D消失衬度(见图6(a));当衍射矢量为g = 1`3`1时,不全位错C、D显示衬度,层错消失衬度(见图6(b));当衍射矢量g = 00`2和g =`1`31时,不全位错C消失衬度(见图6(a)和(c))。根据b×g = 0及b×g = ±(2/3)位错不可见判据,可以确定,位错C是柏氏矢量为bC = (1/3)[2`1`1]的超肖克莱不全位错。当衍射矢量g =1`3`1、g =`1`31以及g =`13`1时,位错D显示衬度,且存在于γ′/γ 两相界面,如图6(b)、(c)和(d)所示,当衍射矢量g = 00`2和g = 022(照片略去)时,位错D消失衬度,如图6(a)所示,根据位错、层错不可见判据可以确定,在γ′/γ 两相界面处,不全位错D的柏氏矢量为bD= (1/6)[12`1]的肖克莱不全位错,由于位错C、D的线矢量为 = 2`20和

= 2`20和 = 02`2,根据

= 02`2,根据 ,可以确定不全位错C和D在(111)面滑移。分析认为,不全位错C、D为基体中运动的(1/2)[10`1]位错沿γ/γ′两相界面切入γ′相发生分解所致,其中,(1/2)[10`1]位错沿界面切入γ′相形成两肖克莱不全位错的分解反应式为

,可以确定不全位错C和D在(111)面滑移。分析认为,不全位错C、D为基体中运动的(1/2)[10`1]位错沿γ/γ′两相界面切入γ′相发生分解所致,其中,(1/2)[10`1]位错沿界面切入γ′相形成两肖克莱不全位错的分解反应式为

(a/2)[10`1]→(a/3)[2`1`1]C+(SISF)+(a/6)[`12`1]D(int)

式中:SISF代表超点阵内禀层错。当衍射矢量为g = 00`2、g =1`3`1以及g =`1`31时,切入γ′相内而位于照片左侧的位错E显示衬度,如图6(a)、(b)和(c)所示,当衍射矢量为g =`13`1和g = 111(图片略去)时,位错E消失衬度,如图6(d)所示,根据位错衬度不可见判据,确定出位错E是柏氏矢量为bE = [10`1]的螺型超位错。由于位错E的线矢量为 =1`21,故位错E的滑移面为

=1`21,故位错E的滑移面为 。

。

3 讨论

3.1 位错运动的阻力

合金中γ′是具有Ll2有序结构的强化相,对位错运动有强烈的阻碍作用。在蠕变初期,宏观应变所对应的组织结构是位错在不同基体通道的八面体滑移系中运动,由于基体中各通道受力状态不同,位错在不同基体通道中的密度及运动特征不同。在平行于应力轴的基体通道中,承受较大的剪切应力,故使位错在该通道中滑移距离较长,可以滑移穿越几个立方γ′相的距离,如图4(a)所示。而在与应力轴垂直的基体通道中,由于施加的有效切应力值较小,致使其位错在该通道中滑移的距离较小,因而,该通道中具有较低的位错密度[19]。当位错运动进入两立方γ′相之间的基体通道时,所需的应力必须克服局部的Orowan阻力,在拉应力蠕变期间,基体中各晶面克服Orowan阻力使位错在{111}面沿 方向滑移或弓出的临界切应力(

方向滑移或弓出的临界切应力( )可表示为[10]

)可表示为[10]

(1)

(1)

式中:G为剪切模量;b为位错的柏氏矢量;L为沿 方向两立方γ′相之间的距离;

方向两立方γ′相之间的距离; 为与受力状态有关的常数,当沿[001]取向施加拉应力时,在(001)晶面可施加较大的有效应力,

为与受力状态有关的常数,当沿[001]取向施加拉应力时,在(001)晶面可施加较大的有效应力, ,而在(100)和(010)面施加较小的有效应力,

,而在(100)和(010)面施加较小的有效应力, >1,由于随合金中立方γ′相的体积分数及尺寸增加,可减小基体通道的尺寸(L),因此,随基体通道尺寸(L)和施加有效应力值的减小,位错运动的阻力增大,故可提高合金中位错运动的临界切应力。

>1,由于随合金中立方γ′相的体积分数及尺寸增加,可减小基体通道的尺寸(L),因此,随基体通道尺寸(L)和施加有效应力值的减小,位错运动的阻力增大,故可提高合金中位错运动的临界切应力。

由于γ 相为高合金化的无序固溶体,本身具有阻碍位错运动的作用,进一步当蠕变位错在固溶体中运动时,其位错线应力场的作用,可增大相邻位错运动的阻力,其相邻位错应力场产生阻力( )的表达式为

)的表达式为

(2)

(2)

式中: 为泊松比;h为两相反刃位错的距离;μ为切变模量。表明随两刃位错之间的距离减小,位错运动的阻力增大。由于蠕变初期,γ′/γ两相保持共格界面,共格界面的应力场可增加位错运动的阻力,其基体中相邻位错应力场和共格界面应力场的共同作用,可抑制位错剪切进入γ′相的阻力(

为泊松比;h为两相反刃位错的距离;μ为切变模量。表明随两刃位错之间的距离减小,位错运动的阻力增大。由于蠕变初期,γ′/γ两相保持共格界面,共格界面的应力场可增加位错运动的阻力,其基体中相邻位错应力场和共格界面应力场的共同作用,可抑制位错剪切进入γ′相的阻力( )可表示为

)可表示为

(3)

(3)

式中:β为与位错类型有关的常数,对刃位错β=3,对螺位错β=1;r为粒子半径;fs为强化相的体积分数;ε为共格界面的晶格应变。

3.2 蠕变后期的抗力分析

在蠕变后期,随蠕变进行,合金基体中位错密度增加,并产生应力集中,当应力集中值大于γ′相的屈服强度时,位错可自基体中切入γ′相。一旦位错切入γ′相,则可降低γ′相的强度,致使合金蠕变抗力降低直至进入蠕变第三阶段,因此,γ′相的强化水平与合金的蠕变抗力密切相关。

分析认为,γ′相的强化水平主要包括固溶强化、有序强化、γ′/γ 两相共格界面强化。本研究中的蠕变在760 ℃、750 MPa条件下进行,蠕变初期,合金中立方γ′/γ 两相保持共格界面,晶格应变场可阻碍位错剪切进入γ′相,其晶格应变场延缓位错切入γ′相的阻力( )可表示为[20]

)可表示为[20]

(4)

(4)

式中:γs为单位面积的界面能; 为γ′相的体积分数,T为位错线张力。

为γ′相的体积分数,T为位错线张力。

随蠕变时间延长,γ′相发生粗化,致使两相之间出现界面位错(见图5),表明类立方γ′/γ 两相界面已转变成半共格界面,其晶格应变强化作用减弱。因此,当蠕变后期基体中高密度形变位错引起应力集中时,一方面,蠕变位错运动至界面,与界面位错发生反应,可改变位错运动方向,促使位错攀移而减缓应力集中;另一方面,基体中的蠕变位错可在界面位错损坏处切入γ′相内[19],由于γ′相为有序结构,切入γ′相全位错的柏氏矢量为b=[110],与基体中全位错的柏氏矢量相比,位移距离增加50%,因此,位错切入γ′相可引起较大变形。

再则,合金中γ′相在760 ℃有较低的层错能,剪切进入γ′相内的位错可在{111}面发生分解,形成两 (1/3)<112>超肖克莱不全位错+层错的位错组态,如图5和6所示,该组态可抑制位错的交滑移,加之蠕变位错滑移至层错区,产生交互作用,可增加位错运动的阻力,因而,位错剪切进入γ′相发生分解,形成的不全位错+层错的组态可提高合金的蠕变抗力。

4 结论

1) 试验用单晶镍基合金的组织结构由立方γ′相以共格方式嵌镶在γ基体相所组成,在760 ℃、750 MPa条件下,合金在稳态蠕变期间持续的时间约155 h,蠕变寿命为244 h;在该温度蠕变期间,合金中γ′相仅发生粗化、或转变成串状结构,而未发生完全筏形化转变。

2) 合金在蠕变初始阶段的变形机制是(1/2) 位错在基体通道的{111}八面体滑移系中运动,在通道中位错即可发生单取向滑移,也可发生双取向滑移和交滑移,随蠕变进入后期,基体中的位错可发生扭曲。

位错在基体通道的{111}八面体滑移系中运动,在通道中位错即可发生单取向滑移,也可发生双取向滑移和交滑移,随蠕变进入后期,基体中的位错可发生扭曲。

3) 蠕变后期,合金的变形机制是 位错在基体中滑移和剪切进入γ′相,其中,部分切入γ′相的

位错在基体中滑移和剪切进入γ′相,其中,部分切入γ′相的 超位错发生分解,形成的

超位错发生分解,形成的 肖克莱不全位错+层错的位错组态可抑制交滑移,提高合金的蠕变抗力。

肖克莱不全位错+层错的位错组态可抑制交滑移,提高合金的蠕变抗力。

REFERENCES

[1] 郑运荣, 杨素玲, 阮中慈. 单晶高温合金的中温Ⅰ阶蠕 变——涡轮叶片伸长的重要因素[J]. 中国有色金属学报, 2005, 15(12): 1881-1887.

ZHENG Yun-rong, YANG Su-ling, RUAN Zhong-ci. Primary creep of single crystal superalloys at intermediate temperature—An important factor of turbine blade extension[J]. The ChineseJournalofNonferrousMetals, 2005, 15(12): 1881-1887.

[2] 许庆彦, 潘 冬, 于 靖, 柳百成. 数值模拟技术在航空发动机高温合金单晶叶片制造中的应用[J]. 航空制造技术, 2011(4): 26-31.

XU Qing-yan, PAN Dong, YU Jing, LIU Bai-cheng. Application of numerical simulation technology in superalloy single crystal blade of aeroengin[J]. Aeronautical Manufacturing Technology, 2011(4): 26-31.

[3] POLLOCK T M, TIN S. Nickel-based superalloys for advanced turbine engines: Chemistry, microstructure, and properties[J]. Journal of Propulsion and Power, 2006, 22(2): 361-374.

[4] 胡壮麒, 彭 平, 刘 轶, 金 涛, 孙晓峰, 管恒荣. 镍基合金中γ′相界面的强化设计[J]. 金属学报, 2002, 38(11): 1121-1126.

HU Zhuang-qi, PENG Ping, LIU Yi, JIN Tao, SUN Xiao-feng, GUAN Heng-rong. Design of γ′ phase interface strengthening of nickel-base superalloy[J]. Acta Metallurgica Sinica, 2002, 38(11): 1121-1126.

[5] 李 影, 苏 彬. 镍基单晶高温合金的反常屈服行为与变形机制[J]. 材料工程, 2004(3): 45-48.

LI Ying, SU Bin. Abnormal yield behavior and deformation mechanism of nickel base single crystal superalloy[J]. Journal of Materials Engineering, 2004(3): 45-48.

[6] MULLER L, GLATZEL U, FELLE-KNIEPMEIER M. Modelling thermal misfit stresses in nickel-base superalloy containing high volume fraction of γ′ phase [J]. Acta Metallurgica et Materialia, 1992, 40: 1321-1327.

[7] CARON P, HENDERSON P J, KHAN T, MCLEAN M. On the effects of heat treatment on the creep behaviour of a single crystal superalloy[J]. Scripta Metallurgica, 1986, 20(6): 875-880.

[8] 胡聘聘, 陈晶阳, 冯 强, 陈艳辉, 曹腊梅, 李相辉. Mo对镍基单晶高温合金组织及持久性能的影响[J]. 中国有色金属学报, 2011, 21(2): 332-339.

HU Ping-ping, CHEN Jing-yang, FENG Qiang, CHEN Yan-hui, CAO La-mei, LI Xiang-hui. Effect of Mo on microstructure and rupture properties of nickel base single crystal superalloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(2): 332-339.

[9] 常连华. 主要合金元素对镍基合金组织和性能的影响[J]. 汽轮机技术, 2001, 43(5): 319-320.

CHANG Lian-hua. Effects of the main alloy elements on microstructure and properties of nickel base alloys[J]. Turbine Technology, 2001, 43(5): 319-320.

[10] POLLOCK T M, ARGON A S. Creep resistance of CMSX-3 nickel base superalloy single crystals[J]. Acta Metallurgica et Materialia, 1992, 40(1): 1-30.

[11] 田素贵, 周惠华, 张静华, 杨洪才, 徐永波, 胡壮麒. 一种单晶镍基合金蠕变初期的位错组态[J]. 金属学报, 1998, 34(2): 123-128.

TIAN Su-gui, ZHOU Hui-hua, ZHANG Jing-hua, YANG Hong-cai, XU Yong-bo, HU Zhuang-qi. Dislocation configuration in single crystal nickel-base alloy during primary creep[J]. Acta Metallurgica Sinica, 1998, 34(2): 123-128.

[12] MURAKUMO T, KOBAYASHI T, KOIZUMI Y, HARADA H. Creep behaviour of Ni-base single-crystal superalloys with various γ′ volume fraction[J]. Acta Materialia, 2004, 52(12): 3737-3744.

[13] 吴文平, 郭雅芳, 汪越胜. 镍基单晶高温合金的定向粗化行为及高温蠕变力学性能研究进展[J]. 力学进展, 2011, 41(2): 172-186.

WU Weng-ping, GUO Ya-fang, WANG Yue-sheng. Research progress of the directional coarsening behavior and high temperature creep mechanical properties in Ni-base superalloys[J]. Advances in Mechanics, 2011, 41(2): 172-186.

[14] ZHANG Jing-hua, HU Zhuang-qi, XU Yong-bo, WANG Zhong-guang. Dislocation structure in a single crystal nickel-base superalloy during low cycle fatigue[J]. Metallurgical Transactions A, 1992, 23(4): 1253-1258.

[15] WU Wen-ping, GUO Ya-fang, WANG Yue-sheng, MUELLER R, GROSS D. Influence of external stress and plastic strain on morphological evolution of precipitates in Ni-based superalloys[J]. Computational Materials Science, 2009, 46(2): 431-437.

[16] 王开国, 李嘉荣, 曹春晓. 单晶高温合金蠕变行为研究现状[J]. 材料工程, 2004(1): 3-7.

WANG Kai-guo, LI Jia-rong, CAO Chun-xiao. Present situation of study on creep behavior of single crystal superalloys[J]. Journal of Materials Engineering, 2004(1): 3-7.

[17] MA S, BROWN D, BOURKE M A M, DAYMOND M R, MAJUMDAR B S. Microstrain evolution during creep of a high volume fraction superalloy[J]. Materials Science and Engineering A, 2005, 399(1/2): 141-153.

[18] 张 姝, 田素贵, 钱本江, 苏 勇. 单晶镍基合金在拉伸蠕变期间的组织演化与分析[J]. 稀有金属材料与工程, 2012, 41(1): 28-32.

ZHANG Shu, TIAN Su-gui, QIAN Ben-jiang, SU Yong. Microstructure evolution and analysis of a single crystal nickel-based superalloy during tensile creep[J]. Rare Metal Materials and Engineering, 2012, 41(1): 28-32.

[19] TIAN S G, ZHOU H H, ZHANG J H, YANG H C, XU Y B, HU Z Q. Formation and role of dislocation networks during high temperature creep of a single crystal nickel based superalloy[J]. Materials Science and Engineering A, 2000, 279 (1/2): 160-165.

[20] 张俊善. 材料的高温变形与断裂[M]. 北京: 科学出版社, 2007: 100-102.

ZHANG Jun-shan. High temperature deformation and fracture of materials[M]. Beijing: Science Press, 2007: 100-102.

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51271125)

收稿日期:2012-09-10;修订日期:2013-03-21

通信作者:田素贵,教授,博士;电话:024-25494089;传真:024-25496768;E-mail: tiansugui2003@163.com

摘 要:通过中温蠕变性能测试、组织形貌观察及位错组态的衍衬分析,研究无Re镍基单晶合金的蠕变行为与变形机制。结果表明:在760 ℃、750 MPa条件下,合金具有良好的蠕变抗力及较长的蠕变寿命,蠕变期间,合金中的γ′相仅发生粗化,未发生筏形化转变。合金在蠕变初期的变形机制是(1/2) 位错在基体通道的{111}八面体滑移系中运动,蠕变位错可发生单取向滑移、双取向滑移和交滑移;随着蠕变进入后期,合金的应变增大,其变形机制是

位错在基体通道的{111}八面体滑移系中运动,蠕变位错可发生单取向滑移、双取向滑移和交滑移;随着蠕变进入后期,合金的应变增大,其变形机制是 位错在基体中运动和剪切进入γ′相,其中,基体中的位错发生扭曲,而部分剪切进入γ′相的

位错在基体中运动和剪切进入γ′相,其中,基体中的位错发生扭曲,而部分剪切进入γ′相的 超位错发生分解,形成

超位错发生分解,形成 肖克莱不全位错+层错的位错组态,可抑制位错的交滑移,使合金具有较好的蠕变抗力。

肖克莱不全位错+层错的位错组态,可抑制位错的交滑移,使合金具有较好的蠕变抗力。

[1] 郑运荣, 杨素玲, 阮中慈. 单晶高温合金的中温Ⅰ阶蠕 变——涡轮叶片伸长的重要因素[J]. 中国有色金属学报, 2005, 15(12): 1881-1887.

[2] 许庆彦, 潘 冬, 于 靖, 柳百成. 数值模拟技术在航空发动机高温合金单晶叶片制造中的应用[J]. 航空制造技术, 2011(4): 26-31.

[4] 胡壮麒, 彭 平, 刘 轶, 金 涛, 孙晓峰, 管恒荣. 镍基合金中γ′相界面的强化设计[J]. 金属学报, 2002, 38(11): 1121-1126.

[5] 李 影, 苏 彬. 镍基单晶高温合金的反常屈服行为与变形机制[J]. 材料工程, 2004(3): 45-48.

[8] 胡聘聘, 陈晶阳, 冯 强, 陈艳辉, 曹腊梅, 李相辉. Mo对镍基单晶高温合金组织及持久性能的影响[J]. 中国有色金属学报, 2011, 21(2): 332-339.

[9] 常连华. 主要合金元素对镍基合金组织和性能的影响[J]. 汽轮机技术, 2001, 43(5): 319-320.

[11] 田素贵, 周惠华, 张静华, 杨洪才, 徐永波, 胡壮麒. 一种单晶镍基合金蠕变初期的位错组态[J]. 金属学报, 1998, 34(2): 123-128.

[13] 吴文平, 郭雅芳, 汪越胜. 镍基单晶高温合金的定向粗化行为及高温蠕变力学性能研究进展[J]. 力学进展, 2011, 41(2): 172-186.

[16] 王开国, 李嘉荣, 曹春晓. 单晶高温合金蠕变行为研究现状[J]. 材料工程, 2004(1): 3-7.

[18] 张 姝, 田素贵, 钱本江, 苏 勇. 单晶镍基合金在拉伸蠕变期间的组织演化与分析[J]. 稀有金属材料与工程, 2012, 41(1): 28-32.