沉淀剂对共沉淀法制备FeCo预合金粉末粒度与形貌的影响

北京有色金属研究总院,北京有色金属研究总院,北京有色金属研究总院,北京有色金属研究总院 北京100088 有研粉末新材料(北京)有限公司,北京101407,北京100088,北京100088 有研粉末新材料(北京)有限公司,北京101407,北京100088 有研粉末新材料(北京)有限公司,北京101407

摘 要:

选用草酸、草酸铵、碳酸氢铵等不同的沉淀剂, 采用共沉淀法制备了FeCo预合金粉末。用SEM观察粉末形貌, 用激光粒度仪测试粉末的激光粒度和粒度分布。研究结果表明:不同的沉淀剂可以制备不同粒度和形貌的预合金粉末, 预合金粉末的粒度和形貌与沉淀物粉末具有继承性;使用碳酸氢铵作为沉淀剂制备的粉末粒度最细, 为9.74μm, 粒度分布较窄, 在1.514.8μm范围;粉末形貌为由球形小颗粒构成的团聚体。

关键词:

中图分类号: TB383.3

作者简介:宋月清 (E-mail:syq@mail.grinm.com.cn) ;

收稿日期:2007-07-14

Influence of Different Precipitators on Particle Sizes and Morphologies of FeCo Pre-Alloyed Powder Prepared by Co-Precipitation

Abstract:

Controlling of the particle size and morphology of powders is a key point in the research field of preparing powder materials. FeCo pre-alloyed powders were prepared by co-precipitation method using oxalic acid, ammonium oxalate, ammonium acid carbonate as different precipitators. Obtained powders were characterized by SEM and Laser particle size analyzer. The results show that the particles with perse size and morphologies are obtained with the different precipitators, and the inheritance of grain size and shape appears in between pre-alloyed powders and precipitation powders. The fine particles were formed using NH4HCO3 as a precipitators, and its distribution of size was 1.5~14.8 μm, its morphology exhibited agglomerates of spherical particles.

Keyword:

co-precipitation; precipitator; particle size; particle morphology;

Received: 2007-07-14

在金刚石工具和硬质合金工业中, Co 是最理想的粘结剂之一。 但钴是战略稀贵金属, 价格昂贵, 因此研究Fe基材料代钴具有重要意义。 目前超细FeCo, FeCoCu等预合金粉末已经在许多领域得到了应用

1 实 验

1.1 原 料

实验中使用的原料为分析纯FeSO4·7H2O, CoSO4·7H2O, NH4HCO3, C2O4H2·2H2O, C2H8N2O4·2H2O, NH3·H2O。

1.2 分析方法

使用BT-9300型激光粒度分布仪分析中位径以及粒度分布; 用JEOL-5600LV型扫描电子显微镜观察粉末粒子的形貌、 粒度及其均匀性。

1.3 实验工艺流程

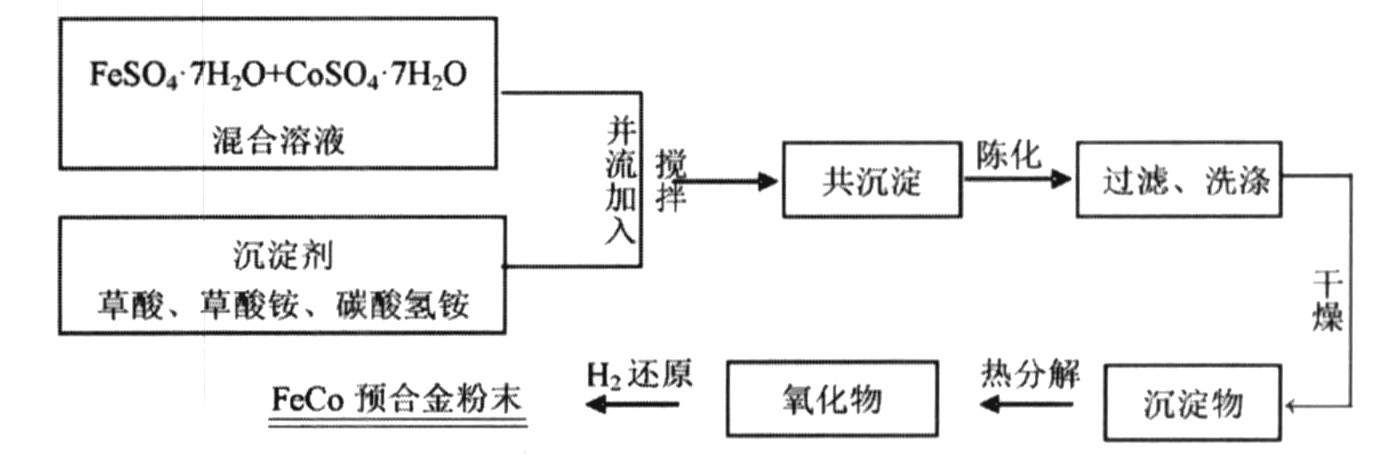

制备FeCo预合金粉末的实验流程图如图1所示。

2 结果与讨论

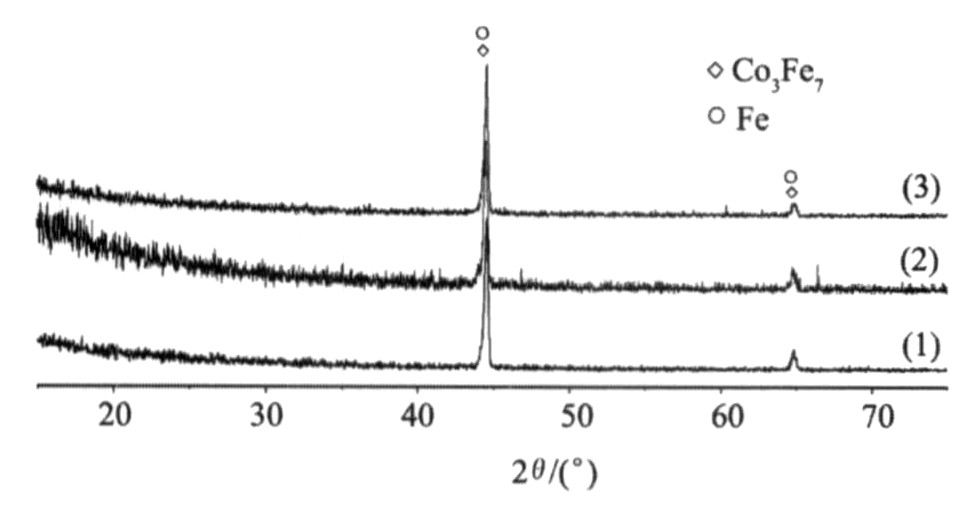

2.1 粉末的XRD衍射谱

采用不同沉淀剂得到的粉末的XRD图谱见于图2。 由图2可见, 在文中所述还原工艺条件下, 不同沉淀剂制备的粉末还原产物均形成了晶相物质。 与标准的JCPDS卡片对照确定, 这些晶体相产物均为Co3Fe7和Fe。

图1 共沉淀法制备FeCo预合金粉的工艺流程图

Fig.1 Flow of preparing FeCo pre-alloyed powder by co-precipitation method

2.2 对粒度的影响

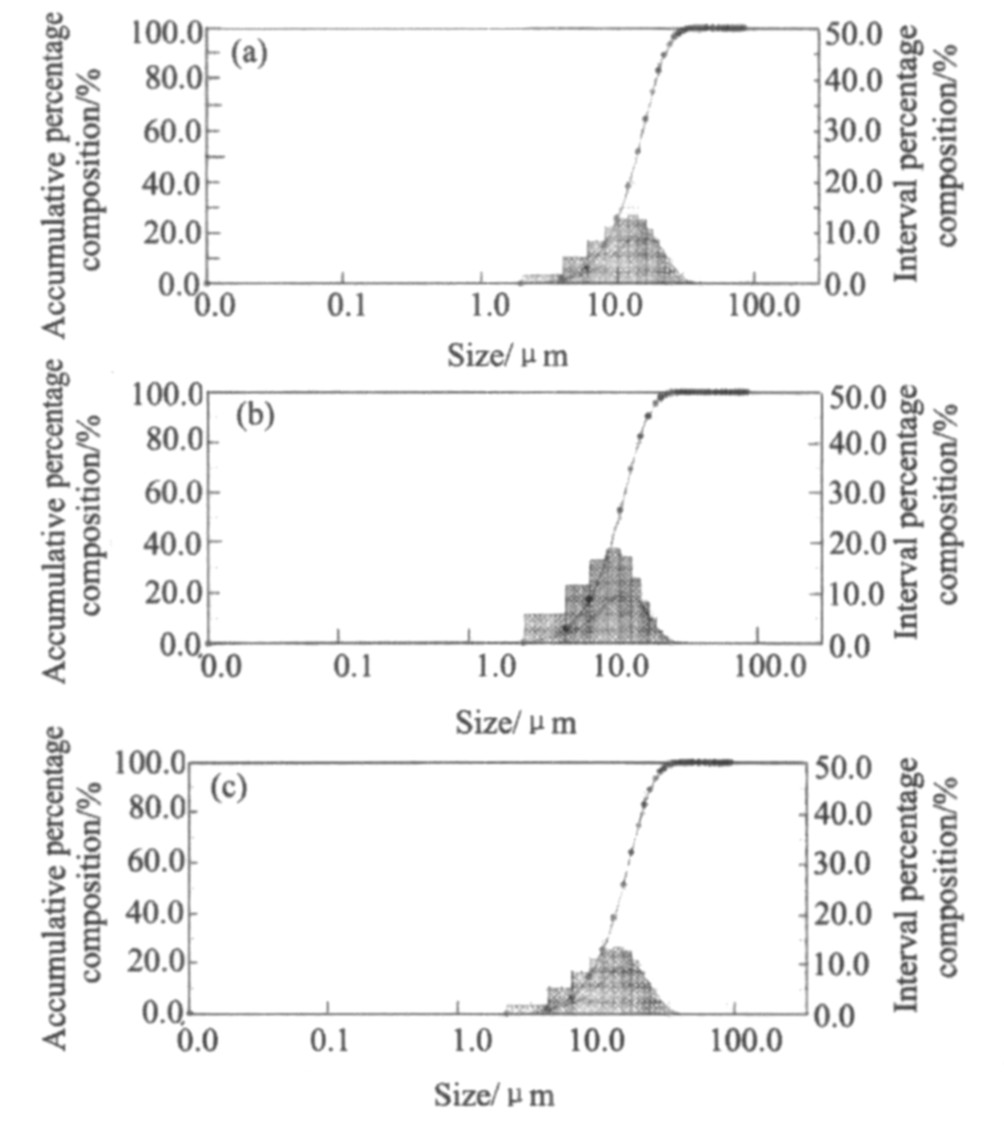

如表1所示为使用不同沉淀剂时产物的粒度, 图3为使用不同沉淀剂制备的预合金粉末的粒度分布。

图2 不同沉淀剂制备的预合金粉末XRD谱

Fig.2 XRD pattern of pre-alloyed powders prepared with different precipitators

表1 不同沉淀剂得到的粉末粒度 (μm)

Table 1Particle size of powders prepared with different precipitators

Oxalate |

C2H2O4 | C2H4N2O4 | NH4HCO3 |

Oxalate precipitate |

12.85 | 13.63 | 6.24 |

Oxidate powder |

11.54 | 9.63 | 5.85 |

Pre-alloyed powder |

14.04 | 13.71 | 7.50 |

从表1和图3可以看到, 使用3种不同的沉淀剂, 沉淀效果差别很大。 其中碳酸氢铵作为沉淀剂时, 制备粉末粒度最细, 为7.5 μm, 其粒度分布较窄, 在1.5~14.8 μm; 而草酸和草酸铵作为沉淀剂, 制备粉末粒度较粗, 其中草酸得到的粉末粒度最粗, 为14.04 μm, 其粒度分布也最宽, 在2.3~29.7 μm。 从表1中还可以看到, 在制备过程中, 从沉淀物的形成, 到热分解得到的氧化物, 以及还原得到的预合金粉末的粒度变化, 有近似的规律, 即热分解后的氧化物粒度最细, 还原成FeCo预合金粉末后粒度变粗。 总体而言, 预合金粉末与沉淀粉末在粒度上具有很好的继承性。 可以认为, 不同沉淀剂制备的预合金粉末的粒度差别源于不同沉淀剂得到的沉淀物颗粒的粒度差别。

使用碳酸氢铵作为沉淀剂时, 反应时pH值接近7, 此时由于NH4+离子的存在, 与Fe2+, Co2+离子之间产生了较强的配位作用而发生络合, 形成络合复离子, 部分Fe2+, Co2+以生成草酸铁钴的形式析出, 同时也有部分Fe2+, Co2+生成络合物, 已生成络合物中的Fe2+, Co2+缓慢释放, 生成草酸铁钴。 也就是说, 溶液中沉淀、 溶解和再结晶过程均匀进行, 体系中能够维持一定的过饱和度; 并且沉淀反应为放热反应, 反应过程中, 碳酸氢铵会分解释放出CO2和NH3气体, 这些气体的存在, 会阻止大颗粒的形成, 以上因素都有利于细化粉末粒度, 因此碳酸氢铵制备的粉末粒度较细。

草酸和草酸铵作为沉淀剂, 溶液过饱和度相对较大, 溶质成核速率远大于生长速率, 可在同时产生大量的晶核, 粒子之间碰撞几率增大, 草酸铁钴复盐颗粒表面附集一次性晶粒机会增大, 导致沉淀出来的颗粒很容易发生聚集生长, 粒径变粗。

热分解和还原时还会发生放热、 放气、 粒子的扩散迁移等多种物理化学变化, 使粉末产物的粒度、 形貌等发生变化。 沉淀物粉末在受热分解时释放出的H2, CO2, CO等气体使粉末崩裂、 细化, 此现象可称为微爆。 放热、 放气量大时, 微爆现象明显, 对粉末起到的崩裂作用越大, 引起粒子粒径减小, 因此, 沉淀物经过热分解后粒度会略有减小。

图3 不同沉淀剂制备得到的预合金粉末的粒度分布

Fig.3 Size distribution of pre-alloyed powders prepared with different precipitators

(a) C2H2O4; (b) C2H8N2O4; (c) NH4HCO3

在还原过程中, 由于还原温度较高, 粉末颗粒间发生了一定程度的聚合, 导致还原后粉末粒度大于氧化物。

2.3 对粉末形貌的影响

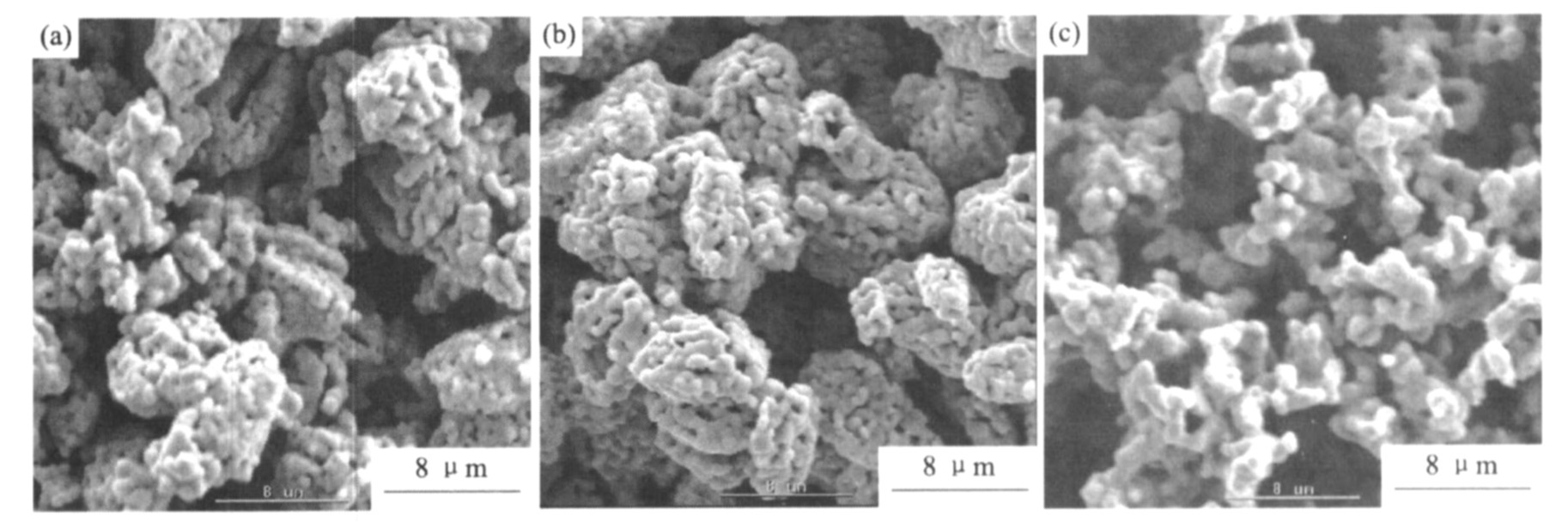

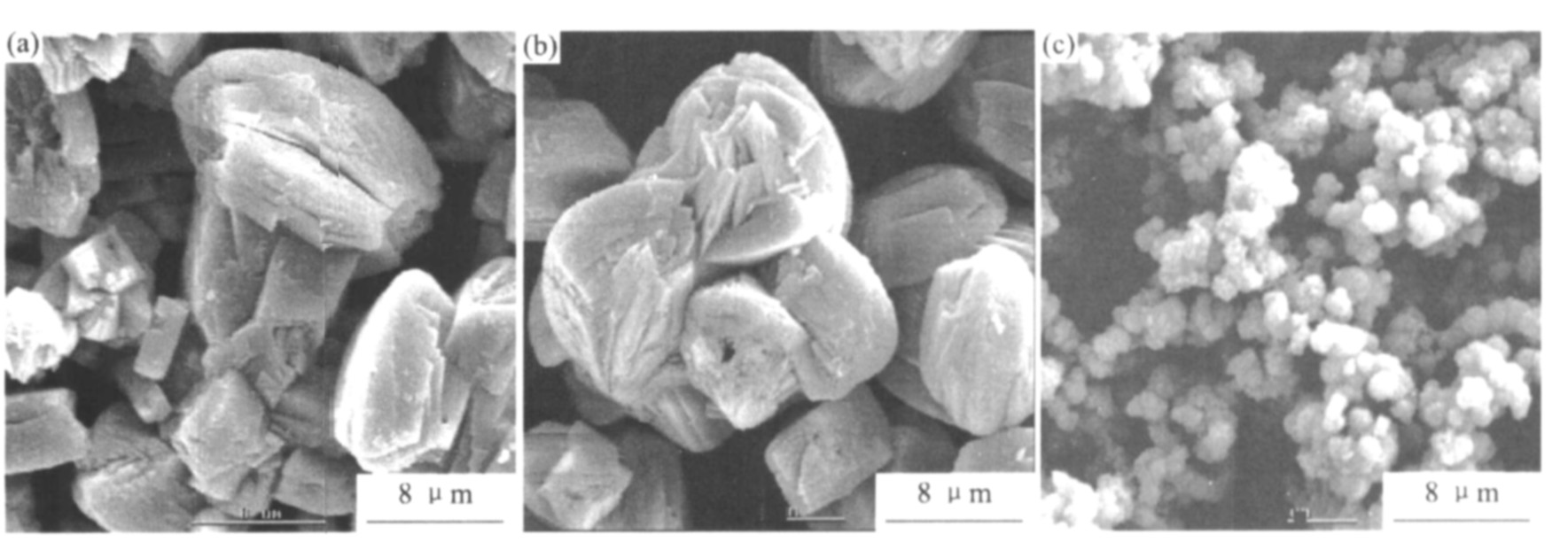

对不同沉淀剂制备得到的预合金粉末分别进行SEM分析。 见于图4。

由图4可以看到, 不同沉淀剂制备的预合金粉末形貌存在差别。 使用草酸和草酸铵作为沉淀剂时, 粉末为表面疏松多孔的大颗粒; 而使用碳酸氢铵作为沉淀剂时, 粉末为许多小颗粒的团聚体, 小颗粒之间聚合成网状。 由于在湿法制备粉末的过程中, 前驱物粉末的形貌决定着热分解后产品的形貌, 后者对前者具有很大的依赖性和继承性。 为更好地说明不同沉淀剂对粉末形貌的影响, 对不同沉淀剂制备的沉淀物和氧化物也进行了SEM分析, 分别见于图5和6。

由图5可见, 对于不同沉淀剂, 沉淀产物的形貌有很大差别。 使用碳酸氢铵作为沉淀剂, 沉淀物是很多小颗粒的团聚体, 小颗粒为球形, 粒度均匀性好; 草酸制备的沉淀物粉末为近似长方体的结构形貌, 颗粒大小不一, 在高倍数下观察, 发现颗粒为多角型小粒子聚集生产而成; 草酸铵制备的沉淀物为近球形或椭球形大颗粒, 颗粒粒度均匀性好于草酸制备的沉淀物, 高倍数下观察, 为很多片状颗粒的聚集体, 大粒子实际上是由多个方形片状粒子长结在一起形成的大晶体。

碳酸氢铵作为沉淀剂, 在研究的实验条件中, 由于NH4+离子与Fe2+, Co2+离子之间的络合作用, 溶液体系的过饱和度在反应过程中始终维持在一个相对稳定的水平, 有利于生长基元的定向排列, 生成规则形貌的粒子, 得到了球形颗粒; 而草酸和草酸铵作为沉淀剂时, 在瞬间同时产生大量的晶核, 粒子之间碰撞几率增大, 在草酸铁钴复盐颗粒表面附集一次性晶粒机会增大, 沉淀出来的颗粒很容易发生聚集生长, 沉淀物形貌为小粒子聚集生长而成的大颗粒。 在草酸和草酸铵沉淀物粒子的表面均长有许多细小的小粒子, 这些小粒子很可能就是晶体进一步生长的活性点。

图4 不同沉淀剂制备得到的预合金粉末SEM照片

Fig.4 SEM photographs of pre-alloyed powders prepared with different precipitators

(a) C2O4H2; (b) C2H8N2O4; (c) NH4HCO3

图5 不同沉淀剂制备得到的沉淀物SEM照片

Fig.5 SEM photographs of precursor powders prepared with different precipitators

(a) C2O4H2; (b) C2H8N2O4; (c) NH4HCO3

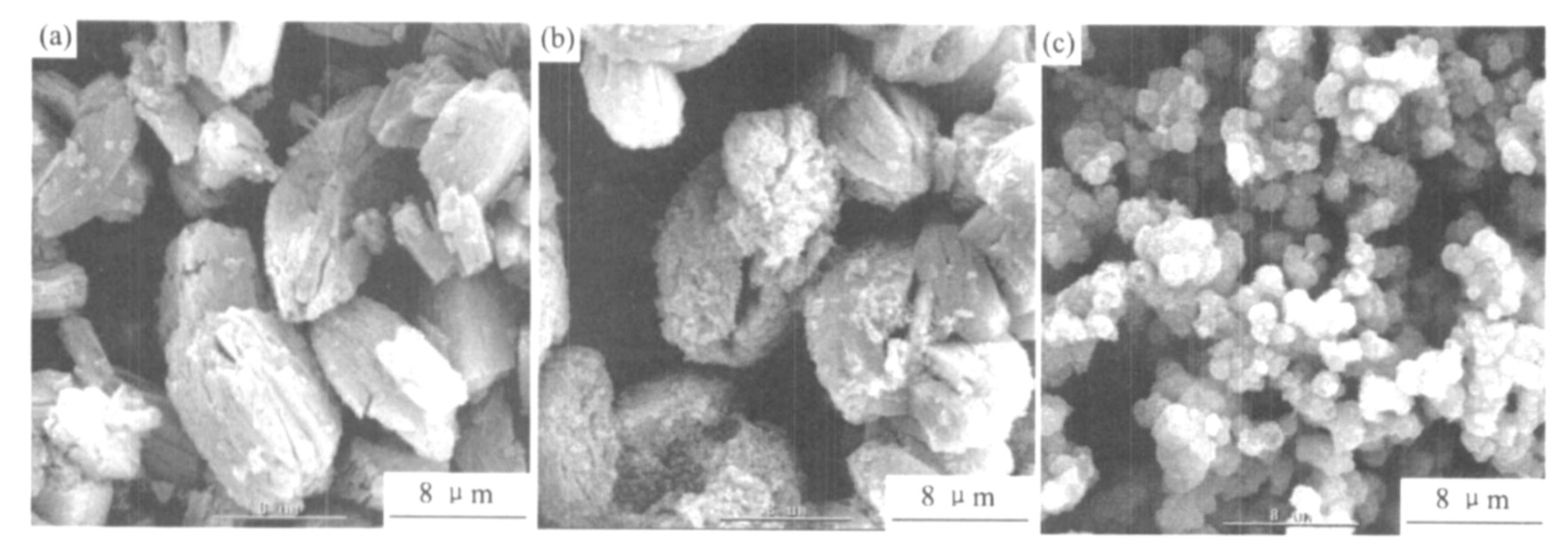

图6 不同沉淀剂得到的氧化物SEM照片

Fig.6 SEM photographs of oxides powders prepared with different precipitators

(a) C2O4H2; (b) C2H8N2O4; (c) NH4HCO3

由图6可以看到, 热分解后得到的氧化物粉末均在较大程度上保持了原沉淀物粉末的形貌特征。 使用草酸和草酸铵作为沉淀剂时, 氧化物粉末表面开始变得蓬松多孔; 而使用碳酸氢铵作为沉淀剂时, 氧化物粉末与沉淀物粉末形貌没有发生太大的变化, 基本保持了原沉淀物粉末的形貌特征。

热分解后的粉末粒子仍旧保持热分解前的均匀分散状态, 没有出现明显的烧结团聚现象。 对比发现, 沉淀物粉末颗粒表面致密光滑, 在经过热分解后, 颗粒表面变得疏松多孔。 而使用草酸铵作为沉淀剂比草酸沉淀剂制备的颗粒表面的疏松多孔状要发达。 这可以归结为草酸铵作为沉淀剂, 在热分解过程中, 较草酸作为沉淀剂分解时所产生的气体多了NH3气体, 气体量较草酸作为沉淀剂的要大, 因此粉末颗粒表面的微爆现象也相应较大。

3 结 论

1. 共沉淀法制备粉末工艺中, 沉淀物的粒度和形貌决定着预合金粉末的粒度和形貌。

2. 使用碳酸氢铵作为沉淀剂, 制备的预合金粉末粒度最细, 为7.5 μm, 其粒度分布较窄, 在1.5~14.8 μm。

3. 不同的沉淀剂可以制备不同形貌的预合金粉末: 沉淀剂为草酸和草酸铵时, 形貌为表面疏松多孔的大颗粒; 沉淀剂为碳酸氢铵时, 粉末形貌为由小颗粒构成的团聚体, 小颗粒之间发生一定的聚合。

参考文献

[1] 孙宝琦.硬质合金中铁镍代钴问题浅析[J].硬质合金, 1995, 13 (1) :47.

[2] 肖俊玲, 胡国程, 丘定辉.金刚石工具铁基结合剂的应用及展望[J].湖南有色金属, 2002, 18 (1) :29.

[4] 徐浩翔, 麻洪秋, 罗锡裕, 赵同春.雾化预合金胎体粉末的制备及其在金刚石工具中的应用[J].金刚石与磨料磨具工程, 2004, (1) :45.

[5] 罗锡裕, 麻洪秋, 黄漫, 唐明强.金刚石工具预合金代钴粉末的研究及应用[J].金刚石与磨料磨具工程, 2006, (1) :18.

[6] 田玉明, 黄平, 冷叔炎, 梁丽萍, Mihal Barladeanu.沉淀法的研究及其应用现状[J].材料导报, 2000, 14 (2) :47.

[7] 黄凯, 郭学益, 张多默.超细粉末湿法制备过程中粒子粒度和形貌控制的基础理论[J].粉末冶金材料科学与工程, 2005, 10 (6) :319.

[8] 邬建辉, 张传福, 吴琳琳, 湛青.草酸盐沉淀法在制备粉体材料中的应用[J].四川有色金属, 2001, 3:13.

[9] 阎忠君, 王京刚, 文明芬, 陈靖, 顾永万.不同沉淀剂对铈锆复合稀土氧化物性能的影响[J].北京化工大学学报, 2005, 32 (3) :9.

[10] 高晋, 王洪军.前驱物颗粒的形貌对钴粉形貌的影响[J].稀有金属与硬质合金, 2002, 30 (2) :15.

[11] 李霞, 刘宏, 王继扬, 崔洪梅, 韩峰, 张旭东.不同沉淀剂对YAG纳米粉体制备的影响[J].机械工程材料, 2004, 28 (7) :51.

[1] 孙宝琦.硬质合金中铁镍代钴问题浅析[J].硬质合金, 1995, 13 (1) :47.

[2] 肖俊玲, 胡国程, 丘定辉.金刚石工具铁基结合剂的应用及展望[J].湖南有色金属, 2002, 18 (1) :29.

[4] 徐浩翔, 麻洪秋, 罗锡裕, 赵同春.雾化预合金胎体粉末的制备及其在金刚石工具中的应用[J].金刚石与磨料磨具工程, 2004, (1) :45.

[5] 罗锡裕, 麻洪秋, 黄漫, 唐明强.金刚石工具预合金代钴粉末的研究及应用[J].金刚石与磨料磨具工程, 2006, (1) :18.

[6] 田玉明, 黄平, 冷叔炎, 梁丽萍, Mihal Barladeanu.沉淀法的研究及其应用现状[J].材料导报, 2000, 14 (2) :47.

[7] 黄凯, 郭学益, 张多默.超细粉末湿法制备过程中粒子粒度和形貌控制的基础理论[J].粉末冶金材料科学与工程, 2005, 10 (6) :319.

[8] 邬建辉, 张传福, 吴琳琳, 湛青.草酸盐沉淀法在制备粉体材料中的应用[J].四川有色金属, 2001, 3:13.

[9] 阎忠君, 王京刚, 文明芬, 陈靖, 顾永万.不同沉淀剂对铈锆复合稀土氧化物性能的影响[J].北京化工大学学报, 2005, 32 (3) :9.

[10] 高晋, 王洪军.前驱物颗粒的形貌对钴粉形貌的影响[J].稀有金属与硬质合金, 2002, 30 (2) :15.

[11] 李霞, 刘宏, 王继扬, 崔洪梅, 韩峰, 张旭东.不同沉淀剂对YAG纳米粉体制备的影响[J].机械工程材料, 2004, 28 (7) :51.