WC晶粒度不同的双层硬质合金中的梯度结构

羊建高1,2, 王海兵1, 刘 咏1,2, 黄伯云1, 张武装1

(1. 中南大学 粉末冶金国家重点实验室, 湖南 长沙,410083;

2. 自贡硬质合金有限责任公司, 四川 自贡,643011)

摘 要:

的2种WC粉末为原料,制备双层硬质合金试样。研究结果表明:在试样的层界面附近,出现过渡显微组织,其WC晶粒度、硬度呈现梯度分布,细晶层一侧的WC晶粒粗化,Co相平均自由程增大,硬度下降;粗晶层一侧的硬度上升;合金两侧的WC颗粒均处于非平衡状态。液相烧结时,界面两侧都有从外界吸入液态钴相以便使WC颗粒达到平衡状态的趋势,由于溶解-析出机制的作用,细晶侧的WC颗粒溶解后通过界面在粗晶侧的WC颗粒上析出,从而使粗晶侧的WC长大并达到平衡状态;与粗晶侧的WC相比,细晶侧的WC颗粒处于更加不稳定的状态,因此,粗晶侧的液态钴相流向细晶侧,使细晶侧的WC骨架发生重组而达到稳定状态。

关键词: 硬质合金; 层状材料; 梯度结构

中图分类号:TF125.2 文献标识码:A 文章编号: 1672-7207(2005)03-0349-05

Gradient structure of coupled cemented carbides with different WC grades

YANG Jian-gao1,2, WANG Hai-bing1, LIU Yong1,2, HUANG Bai-yun1, ZHANG Wu-zhuang1

( 1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China;

2. Zigong Cemented Carbides Corp Ltd, Zigong 643011, China)

Abstract: Cemented carbides with gradient structure was fabricated by coupling WC grades with different grain sizes. The results show that the gradient structure is formed at the interface of the coupled cemented carbide, and also the hardness and grain size of WC are varied gradiently at the interface. At one side of the cemented carbide with fine WC, WC grain grows up obviously, the mean free path of binder phase increases and the hardness decreases; however, the hardness increases at the side of the sample with coarse WC grain. The reason may be that the liquid binder phase is driven from the side of coarse WC to the side of the sample with fine WC grain size due to the difference of the driven force, which is the results of solution/precipitation mechanism during the process of liquid sintering.

Key words: cemented carbides; lamina materials; gradient structure

硬质合金作为一种工具材料,由于其具有高硬度、高强度、高弹性模量、耐磨损和耐腐蚀等性能,已广泛应用于各种切削工具、矿用工具和耐磨耐蚀零部件[1-3]。为了适应各种服役条件,提高使用效率,针对普通硬质合金材料存在硬度高而韧性低的矛盾,人们开发了诸如涂层硬质合金、超细硬质合金材料[4-10]。近年来,随着功能梯度材料概念的提出,功能梯度硬质合金正在发展成为当前硬质合金领域的重要研究内容之一[11-15]。在此,作者对双层硬质合金的界面结构进行研究。

1 实验过程与方法

1.1 实验用原料粉末的化学成分及技术参数

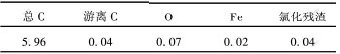

表1所示为实验用WC粉末的化学成分(质量分数)。在选取2种WC粉末时,除粒度外(粗颗粒WC粉末的粒度为18μm,细颗粒WC粉末的粒度为1.1μm),其他条件尽可能一致,以消除其他因素对实验结果的影响。Co粉的技术参数如表2所示。

表 1 WC粉末的化学成分

Table 1 Chemical composition of WC powders%

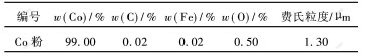

表 2 Co粉的化学成分及粒度

Table 2 Chemical composition and

particle size of cobalt powders

1.2 混合料制取

分别将1kg含粗晶和细晶WC的YG6混合料装入1号和2号硬质合金球磨筒中,并向球磨筒中加入适量的酒精作为球磨介质,球料比(即合金球与原料的质量比)为3∶1, 硬质合金研磨球的直径为10mm,球磨机转速为85r/min,球磨时间为24h。分别将1号、2号球磨筒中的料浆过滤、干燥、过筛、掺胶和制粒,制得粗晶WC-6Co和细晶WC-6Co共2种混合料。混合料的化学成分及性能基本一致(如表3所示)。

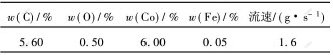

表 3 混合料的化学成分及其流速

Table 3 Chemical composition and flow

property of blended raw powders

1.3 双层压坯制备

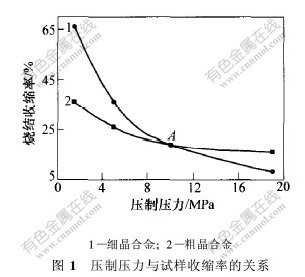

称取相同质量的上述2种不同混合料粉末,按先后次序分别装入预先准备的阴模中。为使双层界面清晰,将先装入模中的粉末以较低的压力预压,然后装入第2种粉末,再以较高的压力压制。考虑到粗细晶粒粉末压坯烧结收缩的差异,防止试样在烧结过程中变形,根据图1中烧结收缩率与压制压力的关系,将压制压力控制在A点(10MPa)处,这对2层粉末收缩都有利。为便于双层试样的界面分析,实验设置了2个比较对象,即2个具有均匀结构的单层压坯,分别用粗晶WC-Co混合料和细晶WC-Co混合料制成,比较试样的质量、压制压力及坯块尺寸均与双层压坯的相同。

Fig. 1 Relationship between compact pressure

and sintering shrinkage of compact

1.4 压坯的烧结

将3种压坯(1种双层压坯与2种单层压坯)放入同一石墨舟皿中,使之具有尽可能相同的条件,用(Al2O3+0.15%C)填料保护,在H2烧结炉中烧结。烧结工艺如下:烧结温度为1420℃,推舟速度为6.4mm/min,H2流量为3.5m3/h,采用夹层水套冷却。

1.5 烧结试样的处理

对烧结试样进行表面处理, 包括表面清理、表面磨削和表面抛光, 以消除烧结时表面环境差异对试样测试结果的影响。

2 实验结果与讨论

2.1 试样的硬度检测

在数字式洛氏硬度试验机上检测试样的硬度。硬度测试点位置如图2所示。对粗晶和细晶试样,合金位置的硬度不随检测位置的改变而改变。对粗晶试样,1~3号位置的洛氏硬度(HRA)均相同,约为88.8;对细晶试样,4~6号位置的洛氏硬度也几乎相同,为92.8; 但是,对双层试样的粗晶部分(见图2(c)中的7~9号3个位置点),其洛氏硬度约为90.8,比粗晶试样(见图2(a))的洛氏硬度要大,而双层试样的细晶部分(见图2(c)的点10和点11)的洛氏硬度约为92.3,比细晶试样(图2(b))的洛氏硬度小。从洛氏硬度测试结果可以看出,双层试样界面处的洛氏硬度发生了明显变化。与粗晶试样比较(图2中位置3与位置9),洛氏硬度从88.7升高到90.9;与细晶试样比较(图2中位置4与位置9),洛氏硬度从92.7下降到90.9。比较位置2与位置8,洛氏硬度从88.8上升到90.8;比较位置5与位置10,洛氏硬度从92.8下降到92.2。可以发现,在双层试样中,越接近界面处,粗晶侧的洛氏硬度愈高,细晶侧的洛氏硬度愈低。双层界面的洛氏硬度(90.9)既不是粗晶材料的洛氏硬度(88.8),也不是细晶材料的洛氏硬度(92.8),而是接近2种材料洛氏硬度的平均值(90.8)。由实验结果可以看出,从粗晶层过渡到细晶层时,硬度不是突然变化,而是逐步、连续地过渡变化,在界面附近存在较明显的梯度区域。

Fig. 2 Hardness at different location

of sintered samples

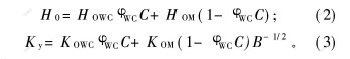

WC-Co硬质合金的硬度随着钴含量、WC的晶粒度和温度的升高而降低。Y.V.Milman等认为[15,16],硬质合金的硬度存在如下关系:

H=H0+Kyd1/2。 (1)

其中:H为合金的硬度;d为WC的平均晶粒度;H0和Ky分别为合金各相性能的函数。H0和Ky可分别由下式表示[17]:

其中:

φ<sub>WC为WC的体积分数;C为WC的连通宽度;NWC和NWC-CO分别为单位长度线段上WC-WC晶界和WC-Co相界的节点数。室温下与WC性能有关的常数HOWC,KOWC以及与合金晶粒度有关的常数KOM可通过实验测定。由于在式(2)的右边存在φ<sub>WCC和(1-φ<sub>WCC)项,因此,H0受钴含量的影响很小。可见,对于双层合金,粗晶侧硬度升高可能是钴相含量降低所致,细晶侧硬度下降可能是钴相含量升高以及该侧WC晶粒长大引起的。

2.2 试样的金相显微结构及其分析

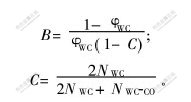

图3所示为双层试样各部分的背散射电子像。

Fig. 3 Microstructures of graded

cemented carbide

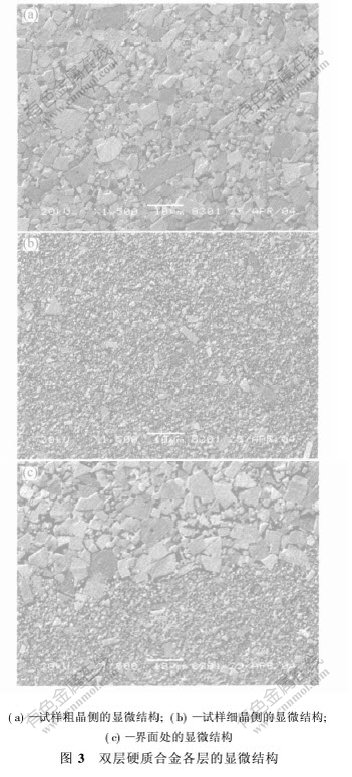

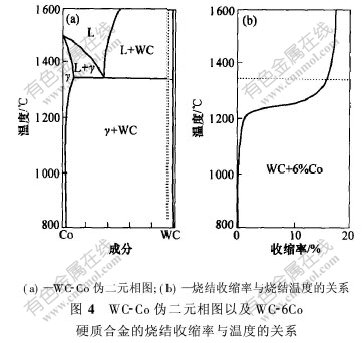

可以看出,合金粗晶和细晶的界面较明显。由洛氏硬度数据和金相显微分析结果可以看出,引起洛氏硬度变化的原因可能有2种:一是WC晶粒度发生变化,二是双层硬质合金中的Co相发生迁移。从实验结果可以看出,在双层试样界面处的细晶侧,WC晶粒度出现粗化的现象,这是使洛氏硬度发生变化的一个原因。至于Co含量是否发生改变,这里没有直接测定,但可以推测,Co含量也有可能发生改变。这是因为,在WC-Co硬质合金的烧结过程中,Co粘结相与WC具备润湿的条件,在颗粒间孔隙中液相所形成的毛细管力作用下,Co粘结相会产生流动,渗入颗粒的微孔、裂隙和晶粒间界。Co粘结相在孔隙中流动,促使WC颗粒滑动、旋转、重排,烧结体迅速致密化,然后使WC溶解—析出,大颗粒的棱角、微凸及微细颗粒在液相中溶解。当WC在Co粘结相中的溶解浓度达到饱和后,便在其周围大颗粒的表面析出。然而,尽管毛细管力可能导致粗晶侧的液态钴相向细晶侧迁移,但迁移过程也只局限于烧结初期。由图4可见,对于WC/Co硬质合金,其烧结致密化过程最突出的一个特点是,在液态共晶出现之前,试样几乎完成致密化,因而,在随后的液相烧结过程中,试样的致密化几乎停止,合金主要由固相WC和液相Co组成。A. F. Lisovsky[18]认为,根据毛细管理论,毛细管力的产生必须是在三相界面处,也就是说,只有在固相、液相和气相的界面处才能够产生毛细管力。因此,认为毛细管力是双层结构硬质合金钴相迁移主要机制的观点可能存在一定的局限性[19]。

Fig. 4 WC-Co pseudo binary phase diagram

and sintering shrinkage vs. temperature for

WC-6Co cemented carbide

为了研究液相钴的迁移机理,A. F. Lisovsky[18]将WC-6Co硬质合金致密烧结体浸入WC-65Co熔体中,发现:WC-6Co硬质合金在浸入WC-65Co熔体初期,WC颗粒形成40°, 60°和90°二面角的概率基本相等;当试样在WC-65Co熔体中浸入一段时间以后,WC-6Co硬质合金40°和60°二面角的概率减少,而相应的90°二面角的概率增加,同时,WC-6Co硬质合金中的钴相含量也增加。A. F. Lisovsky[19]认为,液相钴向WC-6Co硬质合金中迁移的驱动力是硬质合金中WC骨架的重组以便使合金中WC颗粒都能达到平衡状态,而WC颗粒在平衡状态下主要呈现长棱柱状。A. F. Lisovsky还发现,将w(Co)≥32%的硬质合金浸入液态Co熔体中,合金中的钴含量不会增加。因为对于w(Co)≥32%的硬质合金,其WC已经达到平衡状态,合金中的WC骨架无需进行重组。

在本研究中,由于双层硬质合金的粗晶侧和细晶侧的Co质量分数均小于32%,因此,合金两侧的WC颗粒均处于非平衡状态,液相烧结时,合金的两侧都有从外界吸入液态钴以便使WC颗粒达到平衡状态的趋势。在液相烧结过程中,由于溶解-析出机制的作用,细晶侧的WC颗粒溶解度较大,因而,首先溶解在液态钴中,并且在粗晶侧的WC颗粒上析出,从而使得粗晶侧的WC长大,并且尽可能形成90°二面角以便达到平衡状态。这样,细晶侧的WC颗粒处于更加不稳定的状态,因而,粗晶侧的液态钴相流向细晶侧以便使细晶侧的WC骨架发生重组而达到稳定状态。这可能是双层合金中,液态钴相从粗晶侧向细晶侧迁移的主要原因。

3 结 论

a. 采用晶粒度不同的2种WC为原料,制备双层压坯,所制备的双层结构硬质合金在界面处具有梯度显微结构。

b. 钴相迁移和WC晶粒度的改变是双层硬质合金硬度发生改变的主要原因。

c. 双层硬质合金中,WC骨架的重组以及液相烧结时的溶解-析出机制可能是液态钴相从双层合金粗晶侧向细晶侧迁移的主要原因。

参考文献:

[1] Beste U, Jacobson S. Friction between a cemented carbide rock drill button and different rock type[J]. Wear, 2002, 253(11-12): 1219-1221.

[2]Kishino J, Normura H, Shin S G, et al. Computational study on grain growth in cemented carbide[J]. International Journal of Refractory Metals & Hard Materials, 2002, 20(1): 31-40.

[3]Sheikh A J Y, Baily J A. The wear characteristics of some cemented tungsten carbides in machining particleboard[J]. Wear, 1999, 225-229(1): 256-266.

[4]Konyashin I Y. Improvements in reliability and serviceability of cemented carbides with wear-resistant coatings[J]. Materials Science and Engineering A, 1997, 230(1-2): 213-220.

[5]Konyashin I Y. PVD/CVD technology for coating cemented carbides[J]. Surface and Coatings Technology, 1995, 71(3): 277-283.

[6]Knotek O, Loffler F, Kramer G. Cutting performance of multicomponent and multilayer coatings on cemented carbides and cermets for interrupted cut machining[J]. International Journal of Refractory Metals & Hard Materials, 1996, 14(4): 195-202.

[7]Larrson M. Machining tests on multi-layer coated cemented carbide cutting tools[J]. Metal Powder Report, 1997, 52(12): 45.

[8]Prakash L J. Application of fine grained tungsten carbide based cemented carbides[J]. International Journal of Refractory Metals & Hard Materials, 1995,13(5): 257-264.

[9]Sproggs G E. A history of fine grained hardmetal[J]. International Journal of Refractory Metals & Hard Materials, 1995,13(5): 241-255.

[10]Rosso M, Porto G, GEMINIANI A. Studies of graded cemented carbides components[J]. International Journal of Refractory Metals & Hard Materials, 1999, 17(1): 187-192.

[11]周建华,孙宝奇. 钴相梯度分布硬质合金的研究[J]. 稀有金属与硬质合金, 2002, 30(2): 11-14.

ZHOU Jian-hua, SUN Bao-qi. Study of cemented carbide with cobalt-phase gradient distribution[J]. Rare Metals and Cemented Carbides, 2002, 30(2): 11-14.

[12]孙绪新. 梯度硬质合金的研制[J]. 粉末冶金技术, 1998,16(4): 260-264.

SUN Xu-xin. Study on gradient cemented carbide[J]. Powder Metallurgy Technology, 1998,16(4): 260-264.

[13]Spacil J. Production and application of functionally graded cemented carbide materials[J]. Metal Powder Report, 1998, 53(2): 41-42.

[14]Toshio N, Hideki M, Keiichi T, et al. Material design method for the functionally graded cemented carbide tool[J]. International Journal of Refractory Metals & Hard Materials, 1999,17(6): 397-404.

[15]Milman Y V, Chugunova S, Gonchbaruck V, et al. Low and high temperature hardness of WC-6 wt%Co alloys[J]. International Journal of Refractory Metals & Hard Materials, 1997, 15(1-3): 97-101.

[16]Milman Y V, Luyckx S, Northrop I T. Influence of temperature, grain size and cobalt content on the hardness of WC-Co alloy[J]. International Journal of Refractory Metals & Hard Materials, 1999, 17(1-3): 39-44.

[17]Upadhyaya G S. Materials science of cemented carbides——an overview[J]. Materials and Design, 2001, 22(6): 483-489.

[18]Lisovsky A F. On the imbibition of metal melts by sintered carbides[J]. Powder Metallurgy International, 1987, 19(5): 18-21.

[19]高道勇. 钴相梯度硬质合金的制备工艺和梯度形成机理[D]. 长沙: 中南大学粉末冶金国家重点实验室, 1998:45-48.

GAO Dao-yong. Fabrication of cemented carbide with gradient cobalt phase structure and the formation mechanism of the gradient structure[D]. Changsha: State Key Laboratory of Powder Metallurgy, Central South University, 1998: 45-48

收稿日期:2004 -08 -20

基金项目:国家自然科学专项基金资助项目(50323008)

作者简介:羊建高(1958-),男, 湖南邵阳人,教授级高级工程师,博士,从事硬质合金的研究开发与管理工作

论文联系人: 羊建高, 男, 教授级高级工程师,博士; 电话: 13755090318(手机)

摘要: 以晶粒度不同的2种WC粉末为原料,制备双层硬质合金试样。研究结果表明:在试样的层界面附近,出现过渡显微组织,其WC晶粒度、硬度呈现梯度分布,细晶层一侧的WC晶粒粗化,Co相平均自由程增大,硬度下降;粗晶层一侧的硬度上升;合金两侧的WC颗粒均处于非平衡状态。液相烧结时,界面两侧都有从外界吸入液态钴相以便使WC颗粒达到平衡状态的趋势,由于溶解-析出机制的作用,细晶侧的WC颗粒溶解后通过界面在粗晶侧的WC颗粒上析出,从而使粗晶侧的WC长大并达到平衡状态;与粗晶侧的WC相比,细晶侧的WC颗粒处于更加不稳定的状态,因此,粗晶侧的液态钴相流向细晶侧,使细晶侧的WC骨架发生重组而达到稳定状态。

关键词: 硬质合金; 层状材料; 梯度结构

中图分类号:TF125.2 文献标识码:A 文章编号: 1672-7207(2005)03-0349-05