网络首发时间: 2019-03-18 11:52

室温多晶铍加卸载过程的能量耗散

宁夏大学宁夏光伏材料重点实验室

西北稀有金属材料研究院稀有金属特种材料国家重点实验室

摘 要:

采用循环加卸载的单轴拉伸试验,在应力应变全历程上对多晶铍室温滞回耗散能的特征和演化进行了研究。就特征而言,研究表明:耗散能与滞回环的应力幅和滞回环宽之积间存在具有普适性的正比关系(比例系数约为0. 72),此关系在微屈服范围仍成立;耗散能与环宽之间存在二次函数关联,在微应变范围退化为线性关系,与文献关于微屈服域行为的结论相合;耗散能与应力幅的依赖性难以用一个适用所有试样的通用形式表达,定性地讲,耗散能随应力幅的增长趋势是前缓后扬;内摩擦应力与应力幅之间也存在确定的比例关系(比例系数约为0. 36),因此内摩擦应力可通过常规拉伸而非循环加载试验确定。就演化行为而言,研究表明:耗散能、内摩擦应力、内耗随变形的演化分为两个阶段,分别对应试样拉伸过程的屈服阶段和强化阶段;耗散能在全过程中均呈现增长趋势,内摩擦应力亦如此,而且内摩擦应力演化曲线与拉伸曲线具有几何相似性;但内耗情况有些不同,其在强化阶段呈现出下降趋势,这表明铍对输入能量耗散的效率在降低,内部回复能因此持续累积,这应该是导致其破坏的主要因素。

关键词:

中图分类号: TG146.24

作者简介:陈磊(1995-),男,河南信阳人,硕士研究生,研究方向:稀有金属材料力学性能,E-mail:957770399@qq.com;*何力军,教授,电话:13895008252,E-mail:helijun2003@sohu.com;

收稿日期:2018-12-15

基金:宁夏自然科学基金项目(NX17037);西北稀有金属材料研究院稀有金属特种材料国家重点实验室开放课题基金项目(SKL2017K001)资助;

Energy Dissipation in Loading/Unloading Process of Polycrystalline Beryllium at Room Temperature

Chen Lei He Lijun Li Meisui Ma Hongchang Zhang Jiankang Li Zhinian

Ningxia Key Laboratory of Photovoltaic Materials,Ningxia University

State Key Laboratory of Special Rare Metal Materials,Northwest Metal Materials Research Institute

Abstract:

The feature and evolution of hysteresis dissipation energy of polycrystalline beryllium at room temperature were investigated by the uniaxial cyclic loading/unloading test in the complete stress-strain process. For features,it was found that:a universal proportional relationship existed between the dissipation energy and the product of stress amplitude with width of hysteresis loop(the coefficient was about 0.72),which was still valid in micro-yield range. A quadratic function relationship existed between the dissipation energy and the loop width,which was reduced to linear function in micro-strain range,just agreement with conclusions on micro-yield behaviors mentioned in references. As for the relation between dissipation energy and stress amplitude,it was difficult to give a unified expression suitable for all specimens,in qualitative description,the dissipation energy increased gently at first and rapidly later with stress amplitude;the relation between internal friction stress and stress amplitude could also be described by the proportional function(the coefficient was about 0.36),therefore the internal friction stress could be determined by the common tension test,instead of the cyclic loading test. For evolutions,it manifested that:the evolution of dissipation energy with deformation was pided into two stages,corresponding to the yield and strengthening stage of stretching process respectively,so did it of internal friction stress and internal friction;the dissipation energy maintained an increasing trend in the whole process,so did the internal friction stress,further more,a geometric similarity existed between the internal friction stress evolution curve and the tensile curve;but internal friction had somewhat different,a decreasing trend of it presented in the strengthening stage,which meant that the input energy consumption efficiency of beryllium wasdecreasing,then the internal non-dissipation energy accumulated gradually,it might be a key cause for the mechanical failure.

Keyword:

polycrystalline beryllium; hysteresis loop; dissipation energy; internal friction stress; internal friction;

Received: 2018-12-15

作为一种具有优异和独特物理、力学性能的稀有金属,铍(及其合金)在诸如航空、航天、核等工程领域有着重要和关键的应用

脆性、塑性本质是同一问题的正反面,搞清楚铍塑性特征的演化,对理解和解决铍的前述问题具有更为深刻和基础的意义。能量耗散是材料的塑性变形的一个具有本质性的特征,由此入手是研究塑性行为一个很好的切入点

缘于以上认识,本文以室温下多晶铍(即金属铍)的能量耗散行为考察对象,探索表达铍耗散能各参数的数学特征及其随变形的演化规律。需要说明的是,本文试验中的循环加载频率仅为1×10-3Hz量级,周期数亦很少,不涉及疲劳效应;应变速率约为1×10-5s-1,较动力学过程至少低4~5个数量级,动力学效应亦可忽略。因此,本文试验仍属于准静态过程。

1卸加载试验

1.1试样

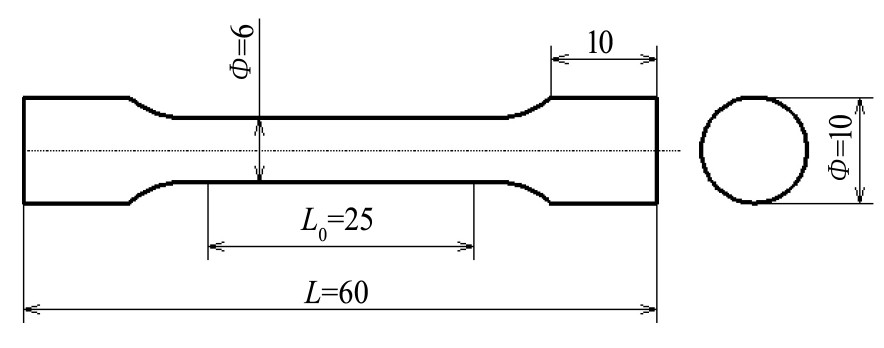

试样均来自生产样,由粉末热等静压(hot isostatic pressed)工艺成型,加工为圆形非比例试样,共11根,样式尺寸如图1所示。力学性能检测依据国家标准《GB/T228-2002金属室温拉伸方法》。材料化学成分分析采用国家军用标准《GJB2513A-2008铍化学分析方法》,成分范围(%,质量分数)为:Be98.2~99.5,BeO 0.5~1.6,C 0.03~0.05,Fe 0.05~1.0,Si 0.01~0.02,其他杂质≤0.005。试验前各试样均经过光亮化铣去除表面机械加工损伤层程序。

图1 试样尺寸图

Fig.1 Specimen configuration(mm)

1.2方案

试验在室温下进行,以Instron5582型材料试验机为平台,利用A1439-1003型应变仪获得试样应变数据,拉伸速率设定为5 mm·min-1。

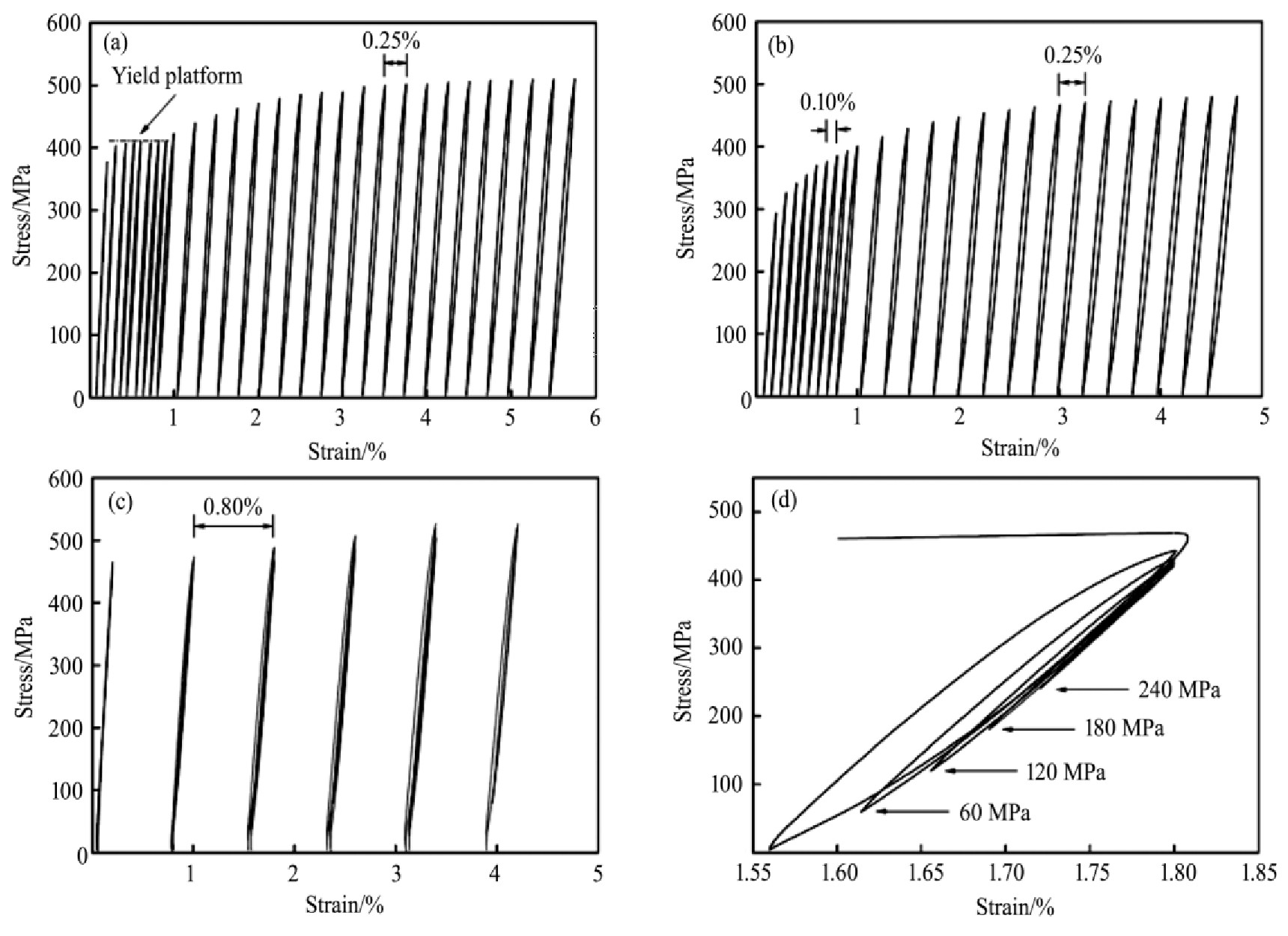

试样按其拉伸行为特征—是否出现屈服平台(yield platform)分为两组。每组分别进行两种模式的加卸载:其一,拉伸前后程分别以0.10%和0.25%为间隔,前密后疏地安置20~30个预应变,每个位置仅安排一次卸加载周期,应力基本卸载至零,即全应力幅(full stress amplitude)循环。其二,拉伸全程以0.80%为间隔设置5~6个预应变位置,每个位置安排5~6个加卸载周期,首周期应力卸载至零,其后各周期最低应力按60 MPa逐个递增。具体讲,T1~T4为有屈服平台试样,全应力幅单周期循环;T5,T6为无屈服平台试样,全应力幅单周期循环;T7~T11为多周期循环。分别以T1,T5,T7和T10为例予以图示,见图2。

2结果与讨论

2.1耗散能的数学特征

材料处于完全弹性状态时,其加、卸载路径在应力应变图中是同一直线,进入塑性屈服状态后,二者不再重合,而是围成的闭合滞回环(hysteresis loop),见图2所示。

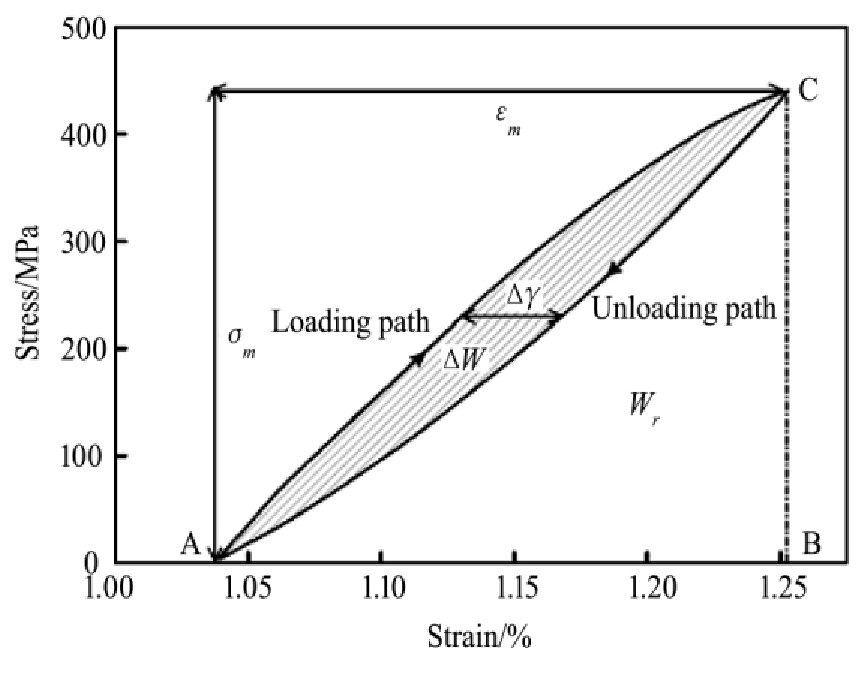

取试样T1一个滞回环为例叙述之,如图3。

环内面积即为完成此加卸载过程的耗散能(dissipation energy)ΔW值。对滞回环几何特征予以描述的参数可以选择如环的倾斜程度,环的应力幅(stress amplitude)σm、应变幅(strain amplitude)εm,环宽(loop width,在最宽处定义)Δγ等等。对所有11个试样各周期的耗散能值进行分析,发现耗散能ΔW与应力幅和环宽之积σmΔγ成严格的比例关系,见图4,即

图2 各加卸载模式示意

Fig.2 Diagram of loading/unloading modes

(a)T1:yield platform,full stress amplitude,single cycle;(b)T5:no yield platform,full stress amplitude,single cycle;(c)T7:multi-cycle;(d)T10:detail presentation of multi-cycle at one pre-strain position

图3 T1的滞回环示意

Fig.3 Diagram of one hysteresis loop of T1

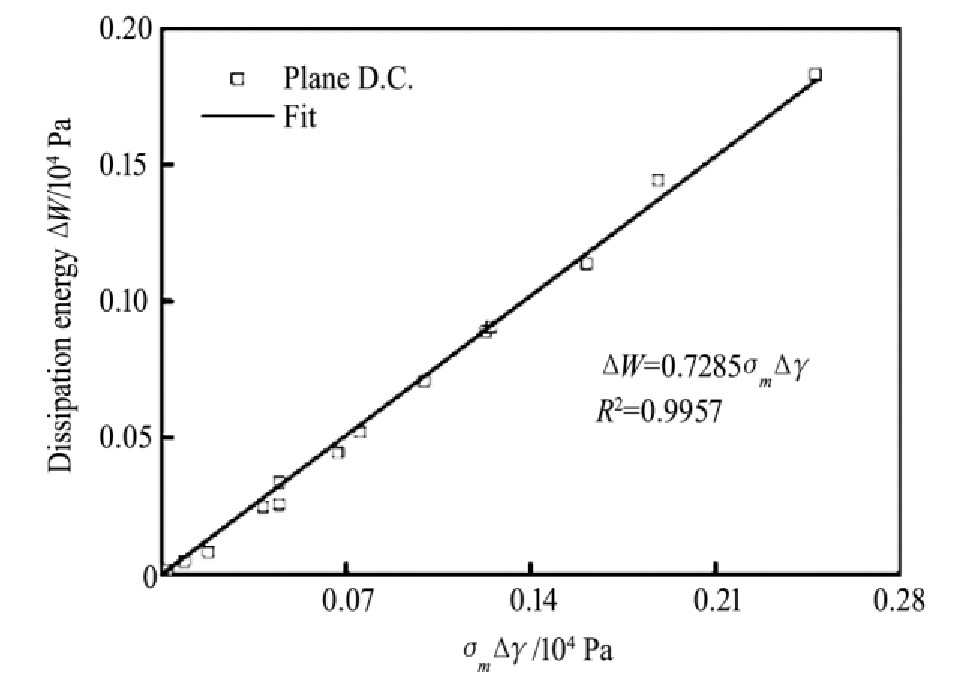

此为宏观历程满足的规律。作为对比,我们对Plane等

由图5知,微屈服范围的ΔW与σmΔγ间仍呈现正比关系,且宏、微应变范围的比例系数值高度一致,差别不足1%。同样地,对Bonfield等

图4 耗散能ΔW与应力幅和环宽之积σmΔγ的关系

Fig.4 Relationship between dissipation energyΔW and prod-uct of stress amplitude and loop widthσmΔγ

图5 微屈服范围内ΔW与σmΔγ的关系

Fig.5 Relationship betweenΔW andσmΔγin micro-yield range

就试样制备工艺而言,本文为热等静压成型;Bonfield文

式(1)的正比规律也为内摩擦应力(internal friction stress)提供了较为清晰的物理意义。内耗理论将加卸载过程引起的能量耗散在机制上可以处理为一种内摩擦过程

对比式(1),(2),可得

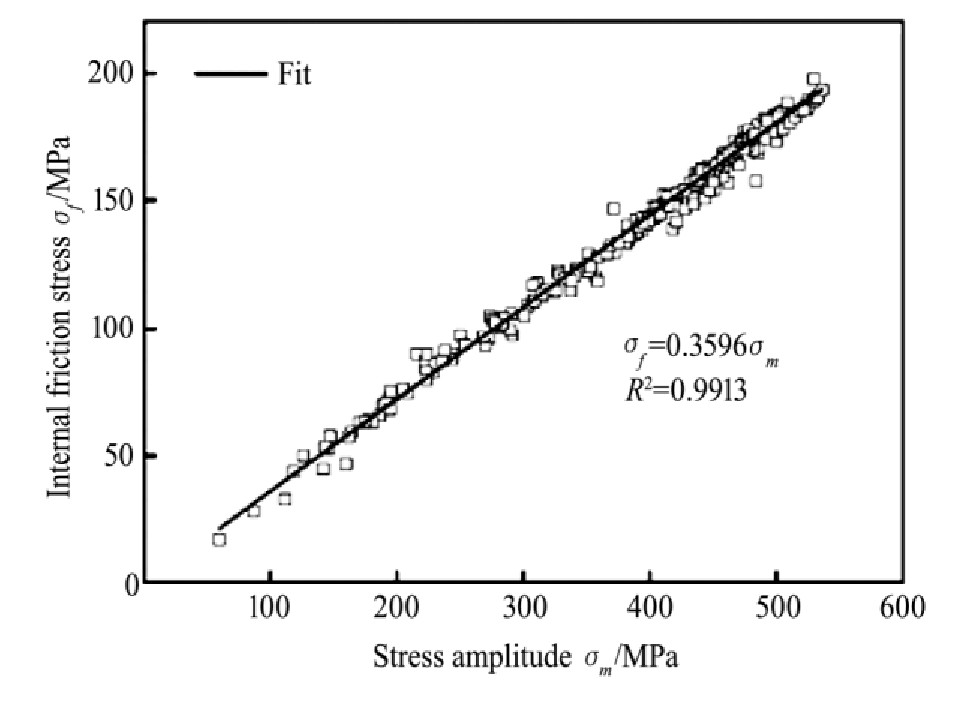

比例系数η按数据回归,为0.3596,如图6;若由式(1)直接计算,其值为0.3608,相差不过0.3%。

式(3)表明,内摩擦应力本质是对应力幅的表达。

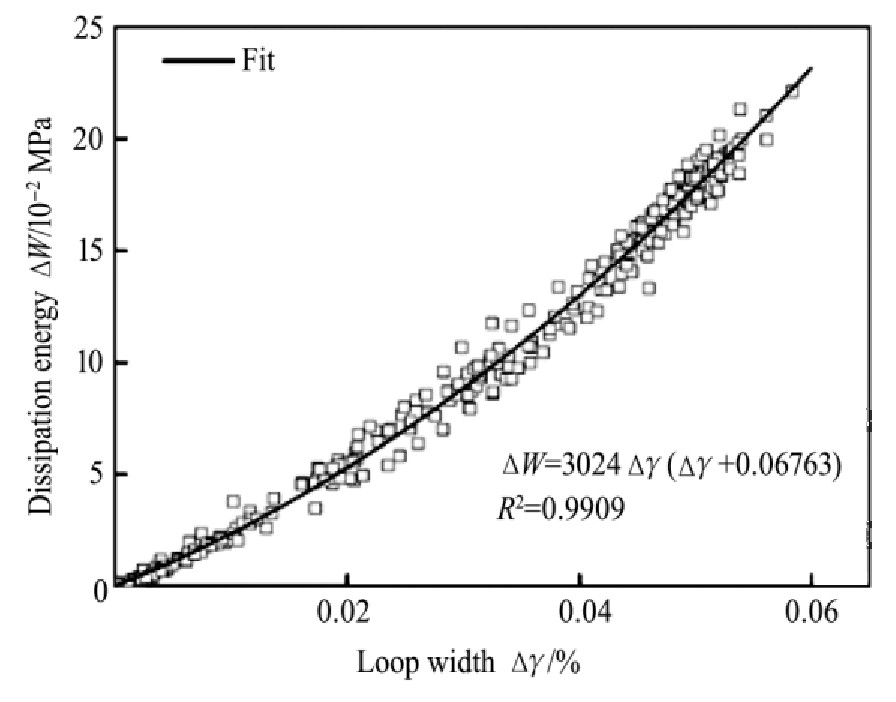

2.2耗散能与环宽的关系

如前述,有关铍变形过程能量耗散行为的研究报道均集中于微屈服范围。在此范围,耗散能ΔW与环宽Δγ间在很大程度上呈正比线性关系

图6 内摩擦应力σf与应力幅σm的关系

Fig.6 Relationship between internal friction stressσf and stress amplitudeσm

式中,A、Δγ0为参数。数据及式(4)回归曲线如图7。

当处于微屈服范围时,Δγ约为10-4%数量级,远小于回归方程式(4)中的参数Δγ0值(676.3×10-4%,见图7),则括号里的Δγ可略去,于是式(4)可写成

即ΔW与Δγ成正比,与微屈服范围的研究结论相符。

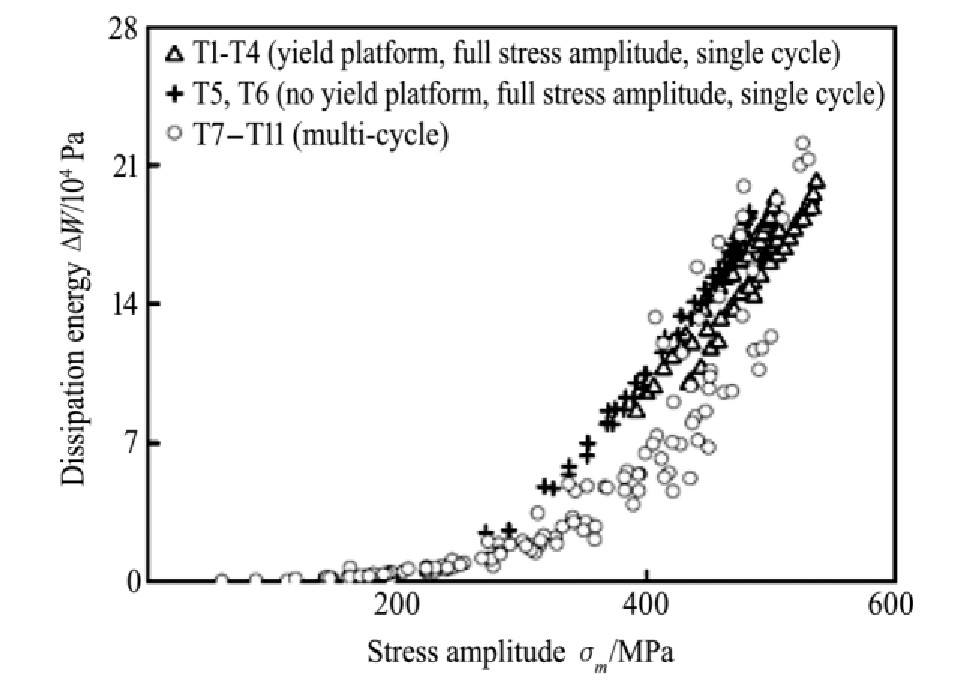

2.3耗散能与应力幅的关系

将所有试样分作3类,绘出了耗散能与应力幅的数据图,如图8。

图7 耗散能ΔW随环宽Δγ的变化

Fig.7 Variation dissipation energyΔW with loop widthΔγ

图8 耗散能ΔW随应力幅σm的变化

Fig.8 Variation of dissipation energyΔW with stress ampli-tudeσm

可以看到,总体数据的变化趋势是前缓后骤,T1~T4与T5~T6具有相近的变化趋势,而T7~T11则在后期上升得更陡些。更进一步的定量分析表明,在宏观屈服范围内,对有屈服平台的试样T1~T4,不计应力幅不变的平台阶段,ΔW与σm在其强化阶段基本呈二次函数关联;对无屈服平台的T5-T6试样其全程可用二次函数较好的描述;而对在同一预应变位置具有不同应力幅多周期循环的试样T7~T11,用指数函数描述其规律更为贴切。

2.4耗散能、内摩擦应力、内耗因子的演化

2.4.1耗散能

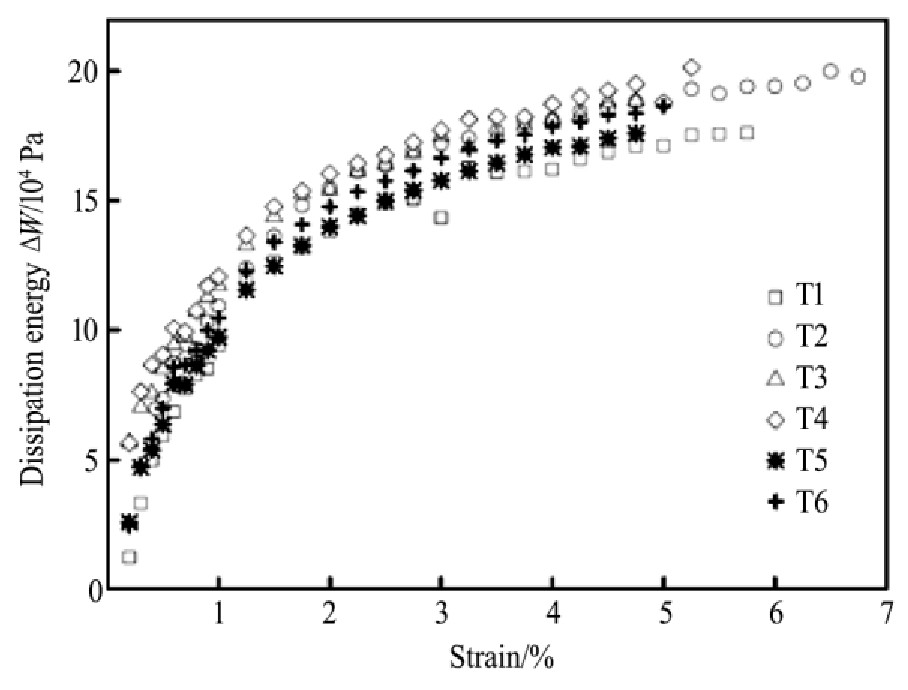

对耗散能随变形的演化规律,我们采用T1-T6试样(具有全程信息)数据予以描述,耗散能ΔW随应变的演化曲线见图9。

各试样耗散能的演化路径具有相似性,屈服平台有无并未产生导致明显的区分性。曲线均呈单调增长趋势,整体分为两个阶段,分别与屈服阶段、强化阶段相对应。ΔW在屈服阶段增长迅速,强化阶段则变化平缓,逐渐趋向常值。这表明金属铍对输入能量的耗散能力趋于饱和。这一饱和趋势对造成铍的脆性具有关键意义。

图9 耗散能ΔW随应变的演化

Fig.9 Evolution of dissipation energyΔW with strain

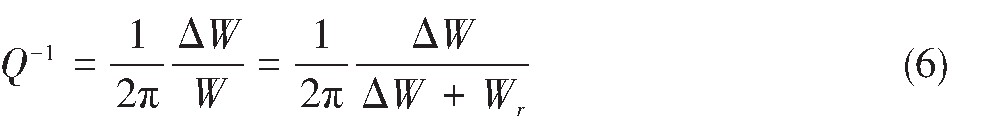

2.4.2内摩擦应力

同样地,我们也利用T1到T6试样数据做出了内摩擦应力σf随应变的演化曲线,见图10。

内摩擦应力的演化曲线与应力应变曲线具有几何相似性(可与图2(a)、图2(b)的外包络轮廓相对比),因此,各演化曲线的硬化指数dσ/dε也与对应应力应变曲线的相同。由式(3)知,内摩擦应力σf与应力幅σm间具有稳定的比例关系,对全应力幅而言,σm与应力应变曲线的应力幅值一致,则曲线各点应力值乘以式(3)中的比例系数0.36,便可得各点的内摩擦应力值。即可由单调拉伸而非循环加载的试验数据直接获得各应变处的σf。

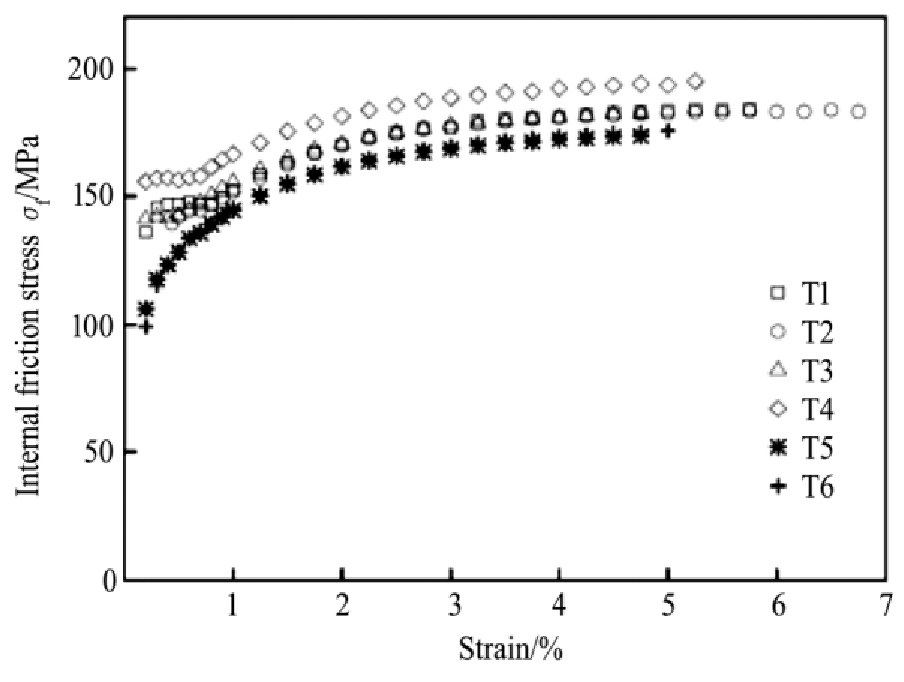

2.4.3内耗

通过考察内耗(internal friction)的演化规律,可以更为清楚地理解铍对输入能量耗散能力随变形演化的本质特征。我们也做出了试样T1到T6全程单周期加载的内耗Q-1随应变的演化曲线,如图11所示。

Q-1是对周期能量输入耗散程度的表达,具体定义如下

式中,W为对应加载周期的总输入能量;Wr为回复能(非耗散能),即图3中卸载线(unloading path)下曲边三角形ABC的面积。

图1 0 内摩擦应力σf随应变的演化

Fig.10 Evolution of internal friction stressσf with strain

图1 1 内耗Q-1随应变的演化

Fig.11 Evolution of internal friction Q-1with strain

该指标可以用来度量能量耗散的效率,其值越高,则能量耗散能力越强,反之,则存储于材料(结构)体内的回复能越多。

类似于耗散能演化,Q-1的演化路径总体上也分为两个阶段,在屈服阶段增长迅速,在强化阶段则变化平缓。同样地,也看不出屈服平台对演化特征具有重要影响。Q-1在强化阶段开始时出现极值,之后Q-1便呈现下降趋势。Q-1值的降低表明,能量耗散的绝对值虽然仍保持了增长(图9),但能量耗散的效率在降低,这意味着持续输入的能量以占比持续增加的非耗散能(回复能)的形式存于多晶铍中—回复能主要以弹性方式存储,这就导致材料内部应力和应变的局部积累,为内部微裂纹的萌生发展提供条件,这是最终发生脆性破坏的内因。

3结论

多晶铍试样在室温下进行循环加卸载,对其整个应力应变历程而言,

1.耗散能ΔW与滞回环应力幅和环宽之积σmΔγ存在普适性正比关系,该关系在微屈服范围同样成立。由此得内摩擦应力σf正比于应力幅σm,即内摩擦应力本质是对应力幅的表达。

2.耗散能ΔW是环宽Δγ的二次函数;在微屈服域可退化为一次函数。

3.耗散能ΔW与应力幅σm间的关系较复杂,给出一个统一的表达是困难的。定性地讲,ΔW随σm的变化在全程呈前缓后扬的趋势。

4.耗散能ΔW随应变单调增长,过程分为两个阶段,分别对应拉伸的屈服阶段和强化阶段;屈服平台存在与否,对此特征无明显影响。

5.内摩擦应力σf随应变的演化曲线与单调加载的应力应变曲线具有几何相似性,因此,演化曲线具有与应力应变曲线相同的硬化特征。

6.内耗Q-1随应变的演化过程也分为两个阶段,前迅后缓,分别对应拉伸的和强化阶段,是否有屈服平台,对此过程无明显影响;Q-1值持续增长至极值,便在强化阶段持续下降;这表明输入能量的耗散效率在降低,越来越多的非耗散能存储于材料内部,形成导致材料内部应力集中并最终发生破坏的内因。

参考文献