DOI:10.19476/j.ysxb.1004.0609.2019.04.13

超声波作用下Cu/Sn固-液界面IMCs层的形成与演变

俞伟元1, 2,刘英宗1,吴炜杰1,李富祥1,邢春晓1

(1. 兰州理工大学 甘肃省有色金属新材料省部共建国家重点实验室,兰州 730050;

2. 兰州理工大学 有色金属合金及加工教育部重点实验室,兰州 730050)

摘 要:

利用超声波辅助钎焊工艺方法对Cu/Sn/Cu结构进行钎焊实验,研究超声波辅助作用下Cu/Sn固-液界面金属间化合物(IMCs)的形成与演变过程。结果表明:无超声作用时界面处Cu-Sn金属间化合物形貌逐渐由平直状转变为凹凸的扇贝状,其中Cu6Sn5的形成主要受扩散控制,而Cu3Sn层的形成则是由反应控制。施加超声波后,通过观察不同超声条件下Cu-Sn金属间化合物形貌的微观结构演变,提出破碎-溶解模型。通过改变超声时间来控制界面Cu-Sn金属间化合物的厚度,从而改善钎焊接头性能。

关键词:

文章编号:1004-0609(2019)-04-0764-08 中图分类号:TG454 文献标志码:A

随着电子信息产业的不断发展,微电子技术成为各项高技术中不可缺少的基础,其核心则是集成电路,而靠连线引出信号的集成电路芯片功能的实现则需要靠电子封装来实现,因此,微电子电子封装是集成电路重要支撑[1]。现阶段电子封装中广泛采用的芯片尺寸封装(CSP)、晶圆级封装 (WLP)、三维封装(3D)和系统封装(SIP)等项技术均要求通过焊点直接实现连接[2]。而焊点的质量与可靠性决定了电子产品的质量,一个焊点的失效就有可能造成器件整体的失效,因此,如何保证焊点的质量成为一个重要问题[3]。焊点的可靠性主要取决于焊区的微观组织,而焊区的微观组织则取决于钎焊和服役过程中界面的相互反应和互扩散,焊点的失效部分依赖于金属间化合物层的生长动力学。在电子封装中钎焊接头处钎料熔化后与被焊基体发生连接从而形成钎焊接头,而在其连接过程中往往会形成硬而脆的金属间化合物,当接头处存在过多金属间化合物时将对焊点的性能有不利的影响,容易发生脆性断裂[4],而金属间化合物层较薄时,则会使钎料与基体之间结合不牢靠,因此,研究钎焊过程中脆性金属间化合物新相的形成和长大机理,进而对它进行控制成为必要。现阶段国内外学者对于电子封装中钎焊技术展开广泛研究,例如HANG 等[5]研究了焊接温度和焊接时间对 Cu/Sn/Cu三明治结构中间层反应生成化合物接头的影响,研究表明在初始阶段基体的表面生成的Cu6Sn5是由Sn和Cu的冶金反应产生,而后Cu6Sn5相在温度场作用下慢慢长大。除此之外也有不少国内外学者也对于钎焊过程中界面反应行为、金属间化合物形成及转变、焊接接头力学性能结构等进行了研究[6-8]。但利用传统钎焊技术钎焊时往往会需要较长的焊接时间或者较高的焊接温度来实现接头连接[9],这将导致接头可靠性降低。

随着超声波钎焊技术的引入由于其优良的性能也被广泛应用到各种电子封装技术中,对此国内外学者也做了大量工作,研究表明[10],超声波在液态Sn中传播时所产生的一系列超声波效应,包括空化效应、声流效应等,使得某些阶段的成核更容易和更快,同时增加了界面处的温度以及最终的整体温度。肖勇等[11]在超声辅助钎焊作用下使用Zn-3Al钎料对Cu/Al异种金属实现连接,结果表明在超声振动辅助下,使用无焊剂焊料可获得优异的冶金结合的Cu/Al接头。李卓霖等[12]利用超声波辅助瞬态液相钎焊快速形成的Cu-Sn金属间化合物接头,通过对此接头的组织和力学性能研究发现利用超声可以大大缩短形成高熔点化合物Cu3Sn的时间。李明雨等[13]研究了超声波传输速率对超声波辅助钎焊铜/氧化铝组织和性能的影响,研究表明由于超声波在不同密度的材料中传输速率不同将影响铜/氧化铝接头的剪切强度。尽管之前已有很多关于超声波辅助钎焊的报道,但主要集中在超声波在液体中传播特征,超声波作用下异种金属的连接以及超声波辅助钎焊作用下的全金属间化合物快速形成,而对于超声波对钎焊接头组织变化与界面反应行为研究较少。因此,本文以Cu-Sn体系为研究对象,通过对比分析超声波作用前后界面反应特征以及金属间化合物的生长机理,以期为进一步改善焊接接头性能提供理论基础。

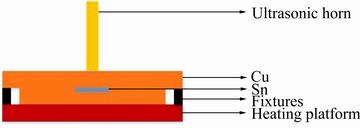

1 实验

为了探明超声波辅助作用下界面金属间化合物变化规律,本文采用纯锡箔(99.99%,质量分数)钎料和纯Cu(99.99%,质量分数)基板。在实施钎焊实验前,将锡箔切成10 mm×15 mm×0.3 mm,上界面铜箔切成50 mm×20 mm×3 mm,下界面铜箔切成40 mm×20 mm×3 mm,并采用平压机将其压平。为了保证焊接质量,控制焊接缺陷和外来因素的影响,在焊接过程之前清洁箔片。将切割好的的纯锡箔先用洗涤剂溶液进行清洗,接着用去离子水冲洗,后用丙酮超声波清洗3 min后取出吹干。同样,将切割好的Cu基板先采用1000号砂纸细磨后,接着放入5% NaOH (质量分数) 溶液中去除表面油污后使用5%HCl进行清洁,随后在丙酮中超声波浴3 min,并用去离子水冲洗后吹干。如图1所示为Cu/Sn/Cu结构的超声波辅助钎焊工艺过程示意图。具体实验过程如下:首先将Cu/Sn/Cu结构放置在炉中加热,控制适当的加热速度加热到300 ℃并保温适当时间使 Sn 夹层熔化并且界面反应开始充分发生。此时启动超声波设备,超声频率、加载压力和超声功率分别为27 kHz、0.5 MPa和300 W,当超声波作用适当时间后关闭超声设备,并将钎焊试样从炉中取出,立刻采用水冷工艺。焊接完成后,将焊接试样在相同部位进行切割,后分别使用400#、1000#、1500#、2000#和3000#砂纸打磨,打磨完成后使用金相抛光机进行抛光处理。为了研究Cu6Sn5在焊接过程中的形态转变,选择合适的焊接时间和超声波加载时间。此外,采用配备能谱仪(EDS)的FEG 450扫描电子显微镜(SEM)的背散射电子信号对钎焊接头的组织形貌进行观察分析,包括对焊接接头中Cu和Sn元素分布情况、金属间化合物形貌以及金属间化合物的厚度特征进行分析等。另外为了明确焊缝界面金属间化合物变化规律采用图像处理软件测量对界面IMCs 厚度进行测量。为了使计算精度较为准确可信使用如下计算公式[14]:

(1)

(1)

式中:H代表界面金属间化合物平均厚度;S代表界面金属间化合物总面积;L代表接头长度。

图1 Cu/Sn/Cu结构的超声波辅助钎焊工艺过程示意图

Fig. 1 Schematic diagram of ultrasonic-assisted soldering process of Cu/Sn/Cu system

2 结果及讨论

2.1 无声场作用下Cu/Sn固-液界面IMCs层的横截面、形貌及生长动力学

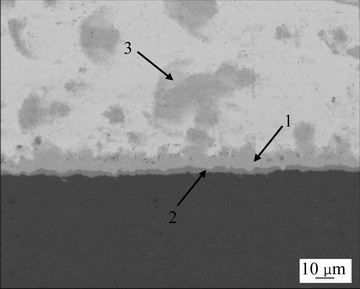

图2 Cu-Sn试样保温作用前微观组织的SEM像

Fig. 2 SEM image of cross-section of Cu-Sn samples before holding temperature

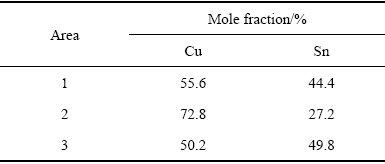

表1 图2中不同区域化学成分

Table 1 Chemical composition of different areas locations in Fig. 2 (mole fraction, %)

图 2所示为Cu-Sn试样加热到300 ℃界面IMCs层的横截面图。由图2可看出,当钎焊接头加热到300 ℃未保温前,界面 IMCs 层相对平直,且其厚度基本一致。且在Sn液中也有均匀分布小块状的金属间化合物,研究表明在300 ℃下Cu/Sn/Cu焊接过程中的界面反应可能生成Cu6Sn5、Cu3Sn两种金属间化合物[15]。为了进一步明确界面及内部化合物的成分,对其界面进行放大并将图2中区域1、2、3中的化学成分用能谱进行了分析,其结果如表1所列。从能谱分析结果可知,界面金属间化合物分两层,靠近Cu母材厚度较薄的为Cu3Sn化合物层,然后在其上生长出较厚的Cu6Sn5化合物层,实验结果与已报道的文献一致[16-17]。进一步发现,在凝固后的Sn钎料内部也有块状Cu6Sn5化合物分布。

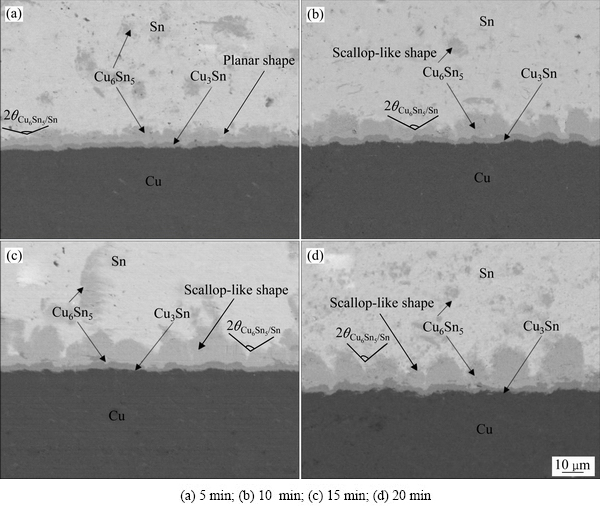

图3所示为Cu-Sn试样保温不同时间后,界面IMCs层随着保温时间的变化。从图3中可以看出,IMCs 界面前沿的形态、尺寸都会随保温时间的变化而变化。对比未保温前Cu-Sn试样形貌微观组织形貌如图2所示,发现保温作用后,Cu6Sn5/Sn界面处的IMCs层厚度明显增加且界面Cu6Sn5形貌特征逐渐由从平直状转变为扇贝状如图3所示。

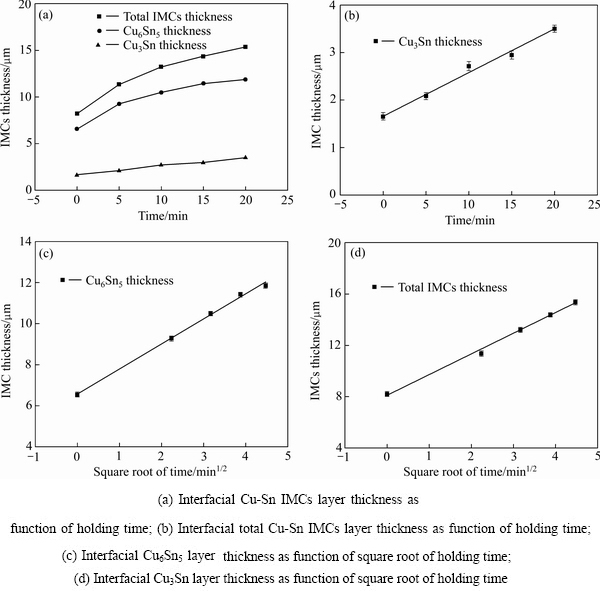

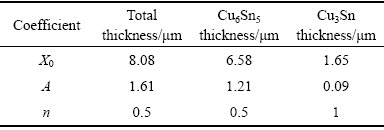

经图像分析仪测定 IMCs 层厚度,得到保温过程中 IMCs 层厚度与时间的关系如图4(a)~(d)所示。

通过分析可以将保温过程中 IMCs 层厚度变化与时间关系式用式(2)来描述:

(2)

(2)

式中:X为保温时效后界面IMCs层厚度;X0为保温作用前界面IMCs层厚度;A为常数;n为拟合因子,经过拟合可以得出表2中的数据。

结合图4可以看出,Cu-Sn钎焊接头界面总的IMCs层厚度与时间的1/2次方近似呈直线关系,且总的界面金属间化合物的变化实质上是Cu6Sn5的变化起到较大作用,进一步分析可以发现界面Cu6Sn5金属间化合物层厚度也与时间的1/2次方也近似呈直线关系,而Cu3Sn金属间化合物层厚度的变化则与时间增加呈直线关系。即在保温过程中,Cu-Sn固液体系界面IMCs 层厚度的变化符合Arrhenius公式,界面IMCs的生长行为受扩散控制,界面化合物的生长速度取决于参与反应的元素原子的扩散速率,随着保温时间的增加界面形貌逐渐由平直状变成凸起的扇贝状组织。

图3 Cu-Sn试样在300 ℃保温的界面 IMCs 层横截面的 SEM 像

Fig. 3 SEM images of interfacial IMCs layer cross-section of Cu-Sn samples holding at 300 ℃ for different time

图4 Cu-Sn界面金属间化合物(IMCs)厚度与时间的变化

Fig. 4 Relationship between Cu-Sn IMCs interfacial thickness and holding time

表2 Cu-Sn界面金属间化合物(IMCs)厚度与保温时间的关系

Table 2 Relationship between interfacial Cu-Sn IMCs thickness and holding time

研究表明,Cu-Sn体系在300 ℃主要由Cu6Sn5和Cu3Sn两种金属间化合物产生,而两种晶核的形核和长大由形核驱动力决定,Cu6Sn5相对Cu3Sn有较高的驱动力[18],所以当温度升高到一定阶段,Cu6Sn5最先在界面形核并长大,随后Cu3Sn在热力学驱动下也快速形核并长大。在保温作用前可以看到界面IMCs层虽有较小波动但是整体处于平直状态,这是由于当钎焊较短的时间内在整个扩散过程Cu原子向熔融液态Sn各个方向扩散速度基本一致。随着保温时间的延长,Cu6Sn5随之长大并逐渐呈扇贝状如图3所示,为此可以用式(3)可以描述其生长过程。

(3)

(3)

式中: 表示Cu6Sn5的晶界能量;

表示Cu6Sn5的晶界能量; 表示Cu6Sn5/Sn界面能;

表示Cu6Sn5/Sn界面能; 是Cu6Sn5/Sn界面处的半二面角。

是Cu6Sn5/Sn界面处的半二面角。

这个生长过程中 只是温度的函数[19],所以在此过程中它可以被认为是一个定值。随着保温时间的延长,为使得整个体系的自由能降低,即随着

只是温度的函数[19],所以在此过程中它可以被认为是一个定值。随着保温时间的延长,为使得整个体系的自由能降低,即随着 的减小,

的减小, 将随之减小,可以近似认为当界面处于平直状态时

将随之减小,可以近似认为当界面处于平直状态时 近似为90 o,随着反应的进行

近似为90 o,随着反应的进行 不断减小,扇贝状形貌相对于平直状有较大的比表面积,这将促使系统自由能降低,而随着反应的进行,系统向自由能降低的方向进行,即可以看到Cu6Sn5层逐渐转变为扇贝状。

不断减小,扇贝状形貌相对于平直状有较大的比表面积,这将促使系统自由能降低,而随着反应的进行,系统向自由能降低的方向进行,即可以看到Cu6Sn5层逐渐转变为扇贝状。

从图4(b)可以看出,Cu3Sn层的厚度与时间呈线性关系,由此推断Cu3Sn的形成由反应控制,其发生的反应主要为(4)和(5)。

3Cu+Sn→Cu3Sn (4)

9Cu+Cu6Sn5→5Cu3Sn (5)

在Cu3Sn生成过程中,由于已经形成的Cu6Sn5层对Cu、Sn原子的扩散阻挡,部分Cu、Sn原子穿过Cu6Sn5层反应生成Cu3Sn。研究表明Cu原子穿过IMCs层的速度是Sn原子穿过IMCs层的3倍[20],所以Cu的扩散主导Cu3Sn层的生长。由于IMC层的阻挡,使得扩散到Cu/Cu3Sn界面处的Sn原子很有限,在Cu / Cu3Sn界面处发生的界面反应(4)受到扩散较慢的Sn原子的限制,当Sn原子很快被消耗完后,过多的Cu原子将与Cu6Sn5反应进行生成Cu3Sn层如反应(5)所示。这一过程可以分为两个阶段:当Cu6Sn5层处于平直状时,从母材中扩散来的Cu原子沿各个方向速度一致,所以短时间内形成的Cu3Sn反应层相对平直;第二阶段随着反应的进行,Cu6Sn5层呈现扇贝状形貌,此时Cu原子向Sn液扩散时将呈现不同的规律,当Cu原子穿过扇贝状凸起时,过厚的IMCs将使得Cu原子很难经过,而在两个扇贝状之间,相对薄的Cu6Sn5层则只能部分阻挡Cu原子向Sn液的扩散,这样在扇贝状凸起处聚集的Cu多于扇贝凹处,在扇贝凸起处形成了小波浪状凸起的Cu3Sn层。

2.2 超声波作用下Cu/Sn固-液界面IMCs层的横截面、形貌及生长动力学

图5 超声波作用后Cu-Sn试样IMCs层横截面的SEM像

Fig. 5 SEM images of interfacial IMCs layer cross-section of Cu-Sn samples after applying ultrasonic for different time

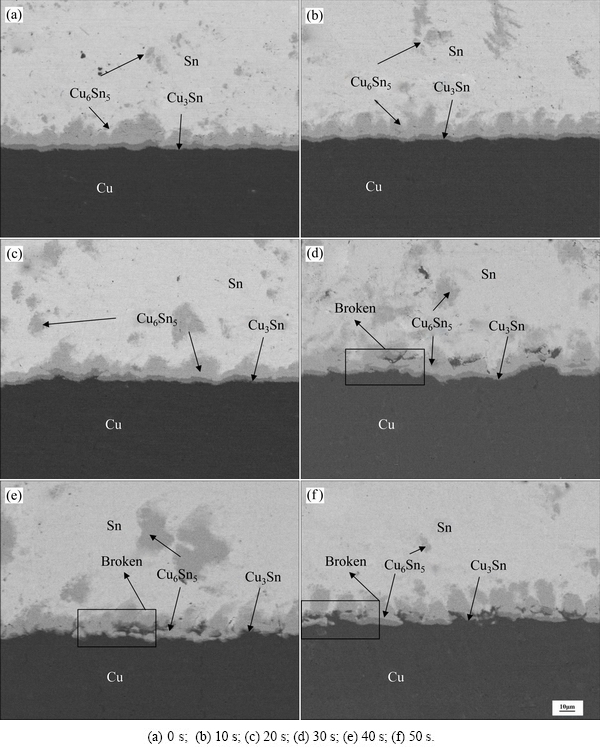

图5所示为超声波辅助作用下 Cu/Sn 固-液体系在300 ℃下分别保温导入超声波0 s、10 s、20 s、30 s、40 s和50 s后界面IMCs层的SEM像(钎焊时间为6 min)。由图5可看出,当超声波作用时间小于20 s,界面IMCs层呈锯齿状,形貌无明显变化,且界面化合物仍然由Cu6Sn5和Cu3Sn层组成;当超声波作用30 s后,在Cu6Sn5与Sn液界面处,金属间化合物层出现了破碎现象,随着超声波作用时间的增加这种破碎现象愈发明显。

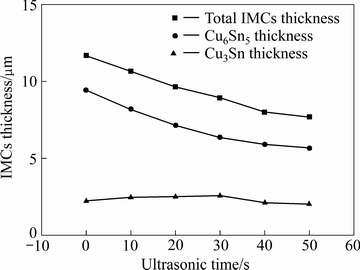

图6所示为超声波作用时间与界面IMCs层厚度关系曲线。从图6可以看出,界面金属间化合物Cu6Sn5的厚度随着超声作用时间延长,先快速下降后趋于平缓。然而,金属间化合物Cu3Sn的厚度则随着超声作用时间,先增加后减小。

研究表明,超声波的空化作用在Sn液内部产生空化气泡,气泡溃灭可以产生分别约5000 K、0.1 GPa[21]的局部高温和高压。在微射流、冲击波和局部高温的联合作用下,界面金属间化合物层破碎的化合物将不断高速运动与界面金属间化合物来回碰撞,导致金属间化合物表面上的微小损伤(凹坑),这种声蚀现象使得界面IMCs层处于一个不断生成和碰撞的动态非平衡阶段,界面化合物层呈现减薄状态,当其减薄到一定程度后就会呈现破碎如图5(d)、(e)和(f)所示。随着超声时间的进一步增加可以看到这种破碎也发生在Cu3Sn层中。

图6 Cu-Sn界面金属间化合物(IMCs)厚度随超声时间的变化

Fig. 6 Change of Cu-Sn interfacial IMCs layer thickness with ultrasonic time

超声波的作用也能促进母材中Cu原子向Sn液和Cu6Sn5层的扩散[22-23],但是当界面已经生成一层化合物层的时候,Cu原子要想扩散进入Sn液内部,必须先穿过界面已经反应生成的Cu6Sn5、Cu3Sn层。在超声作用下从母材中大量剥落的Cu原子在向Sn液扩散的过程中,大部分将停留在Cu6Sn5/Cu3Sn界面为Cu3Sn层的进一步形成提供很好的条件,由此可以看出,在超声波施加前30 s的范围内,Cu3Sn层的厚度出现增加,随着超声波作用时间的进一步增加,界面Cu3Sn层也出现破碎从而使其平均厚度开始减小如图6所示。超声的作用使得Cu6Sn5和Cu3Sn层的相继破碎从而促进母材区Cu原子向熔融液态Sn内部扩散通道重新打开,再者超声波的声流在液态金属中的传质效应将从母材中剥落的Cu原子快速带离界面,促使固-液界面上Cu原子的化学势梯度始终保持在相对高的水平,进一步促进了母材Cu原子向Sn液中的扩散。这一动态过程使得Cu-Sn化合物弥散分布在整个液态金属中,改善了焊接接头性能[24-26]。

基于以上分析,本文提出了一种“破碎-溶解”模型来解释超声波作用前后界面IMCs层的变化。即“Cu、Sn原子相互扩散后达到饱和溶解度后析出金属间化合物化合物→随着扩散和反应的持续进行Cu-Sn化合物在界面不断生成并长大,同时部分Cu原子扩散进入Sn液内部形成Cu6Sn5→超声波导入后破坏原来处于亚稳定状态的系统,在声流和振动共同作用下内部和界面化合物来回碰撞→随着超声时间延长Cu6Sn5、 Cu3Sn层相继破碎,超声作用下母材区Cu原子向Sn液中扩散通道被重新打开,在持续高水平的化学势梯度驱使下,向Sn液快速扩散溶解→内部Cu6Sn5相互吞并长大,晶粒较小的Cu6Sn5则在超声作用下发生溶解”。

3 结论

1) 对Cu-Sn试样在300 ℃下实施超声波辅助钎焊,研究表明界面将生成Cu6Sn5和Cu3Sn两种金属间化合物,且在熔融液态Sn内部也有Cu6Sn5化合物生成。保温过程中Cu6Sn5的生长主要受扩散控制,而Cu3Sn的生长则是由反应控制。

2) 超声波对界面金属间化合物有减薄和破碎作用,破碎最先发生在Cu6Sn5和Sn液界面,后逐渐延伸到Cu3Sn层甚至母材区。

3) 超声波效应促进了Cu原子从母材向到液体的扩散,随着超声波加载时间的增加,破碎的Cu6Sn5部分进入到Sn液内部,部分在超声效应下先发生溶解冷却后重新析出形成Cu6Sn5化合物,均匀分布在Sn液内部。

REFERENCES

[1] MINERVINI A. Methods of manufacture of bottom port surface mount silicon condenser microphone packages: US, US8629005[P]. 2014.

[2] 胡永达, 李元勋, 杨邦朝. 微电子封装技术[M]. 科学出版社, 2015.

HU Yong-da, LI Yuan-xun, YANG Bang-chao. Microelectronic packaging technology[M]. Science Press, 2015.

[3] FAN X, RANOUTA A, DHIMAN H. Effects of package level structure and material properties on solder joint reliability under impact loading[J]. IEEE Transactions on Components Packaging & Manufacturing Technology, 2013, 3(1): 52-60.

[4] 鞠国魁, 韦习成, 孙 鹏, 刘建影. 界面金属间化合物对铜基Sn-3.0Ag-0.5Cu焊点拉伸断裂性能的影响[J]. 中国有色金属学报, 2007, 17(12): 1936-1942.

JU Guo-kui, WEI Xi-cheng, SUN Peng, LIU Jian-ying. Effects of interfacial IMC on tensile fracture behavior of Sn-0.3Ag-0.5Cu solder joints on copper substrates[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(12): 1936- 1942.

[5] HANG C, TIAN Y, ZHANG R. YANG D. Phase transformation and grain orientation of Cu-Sn intermetallic compounds during low temperature bonding process. Journal of Materials Science Materials in Electronics, 2013, 24(10): 3905-3913.

[6] 柯常波, 周敏波, 张新平. Sn/Cu互连体系界面金属间化合物Cu6Sn5演化和生长动力学的相场法模拟[J]. 金属学报, 2014, 50(3): 294-304.

KE Chang-bo, ZHOU Min-bo, ZHANG Xin-ping. Phase field simulation on microstructure evolution and growth kinetics of Cu6Sn5 intermetallic compound during early interfacial reaction in Sn/Cu soldering system[J]. Acta Metallurgica Sinica, 2014, 50(3): 294-304.

[7] LI Yuan-xing, ZHAO Wei-wei, LENG Xue-song, FU Qiu-jiao, WANG Lei, YAN Jiu-chun. Microstructure evolution and mechanical properties of ultrasonic-assisted soldering joints of 2024 aluminum alloys[J]. Transaction of Nonferrous Metals of China, 2011, 21(9): 1937-1943.

[8] LIU Yang, LI Hong-ying, JIANG Hao-fan, LU Xiao-chao. Effects of heat treatment on microstructure and mechanical properties of ZA27 alloy[J]. Transaction of Nonferrous Metals of China, 2013, 23(3): 642-649.

[9] HASANABADI M, SHAMSIPUR A, NAJAFI SANI H, OMIDVAR H, SAKHAEI S. Interfacial microstructure and mechanical properties of tungsten carbide brazed joints using Ag-Cu-Zn+Ni/Mn filler alloy[J]. Transaction of Nonferrous Metals Society of China, 2017, 27(12): 2638-2646.

[10] CHINNAM R K, FAUTEUX C, NEUENSC-WANDER J, JANCZAK-RUSCH J. Evolution of the microstructure of Sn-Ag-Cu solder joints exposed to ultrasonic waves during solidification[J]. Acta Materialia, 2011, 59(4): 1474-1481.

[11] XIAO Yong, JI Hong-jun, LI Ming-yu, KIM Jong-myung. Ultrasound-assisted brazing of Cu/Al dissimilar metals using a Zn-3Al filler metal[J]. Materials & Design, 2013, 52(24): 740-747.

[12] LIU J, ZHAO H, LI Z, SONG X, DONG H, ZHAO Y, FENG J. Study on the microstructure and mechanical properties of Cu-Sn intermetallic joints rapidly formed by ultrasonic- assisted transient liquid phase soldering[J]. Journal of Alloys & Compounds, 2017, 692: 552-557.

[13] JI Hong-jun, HAO Chen, LI Ming-yu. Effect of ultrasonic transmission rate on microstructure and properties of the ultrasonic-assisted brazing of Cu to alumina[J]. Ultrasonics Sonochemistry, 2017, 34: 491-495.

[14] KWAK B H, JEONG M H, KIM J W, LEE B, LEE H J, PARK Y B. Correlations between interfacial reactions and bonding strengths of Cu/Sn/Cu pillar bump[J]. Microelectronic Engineering, 2012, 89(1): 65-69.

[15] 刘积厚, 赵洪运, 李卓霖, 宋晓国, 董红杰, 赵一璇, 冯吉才. Cu/Sn/Cu超声-TLP接头的显微组织与力学性能[J]. 金属学报, 2017(2): 227-232.

LIU Ji-hou, ZHAO Hong-yun, LI Zhuo-lin, SONG Xiao-guo, DONG Hong-jie, ZHAO Yi-xuan, FENG Ji-cai. Microstructures and mechanical properties of Cu/Sn/Cu structure ultrasonic-TLP joint[J]. Acta Metallurgica Sinica, 2017(2): 227-232.

[16] PARK M S, ARROYAVE R. Formation and growth of intermetallic compound Cu6Sn5, at early stages in lead-free soldering[J]. Journal of Electronic Materials, 2010, 39(12): 2574-2582.

[17] 周敏波, 马 骁, 张新平. BGA结构Sn-3.0Ag- 0.5Cu/Cu焊点低温回流时界面反应和IMC生长行为[J]. 金属学报, 2013, 49(3): 341-350.

ZHOU Min-bo, MA Xiao, ZHANG Xin-ping. The interfacial reaction and intermetallic compound growth behavior of BGA structure Sn-3.0Ag-0.5Cu/Cu solder joint at low reflow temperatures [J]. Acta Metallurgica Sinica, 2013, 49(3): 341-350.

[18] LEE B J, NONG M H, LEE H M. Prediction of interface reaction products between Cu and various solder alloys by thermodynamic calculation[J]. Acta Materialia, 1997, 45(5): 1867-1874.

[19] MA D, WANG W D, LAHIRI S K. Scallop formation and dissolution of Cu-Sn intermetallic compound during solder reflow[J]. Journal of Applied Physics, 2002, 91(5): 3312- 3317.

[20] SHANG P J, LIU Z Q, PANG X Y, LI D X, SHANG J K. Growth mechanisms of Cu3Sn on polycrystalline and single crystalline Cu substrates[J]. Acta Materialia, 2009, 57(16): 4697-4706.

[21] VIROT M, CHAVE T, NIKITENKO S I, SHCHUKIN D G, ZEMB T, MOHWALD H. Acoustic cavitation at the water-glass interface[J]. Journal of Physical Chemistry C, 2010, 114(30): 13083-13091.

[22] LI Yuan-xing, LENG Xue-song, CHENG Sheng, YAN Jiu-chun. Microstructure design and dissolution behavior between 2024 Al/Sn with the ultrasonic-associated soldering[J]. Materials & Design, 2012, 40: 427-432.

[23] ZHANG Hui-wen, CUI Wei , HE Jing-shan, YAN Jiu-chun, YANG Shi-qin. Formation and evolution of intermetallic compounds at interfaces of Cu/Al joints by ultrasonic- assisted soldering[J]. Journal of Materials Processing Technology, 2015, 223: 1-7.

[24] LUAN Tian-min, GUO Wei-bing, YANG Sheng-hua, MA Zhi-ping, HE Jing-shan, YAN Jiu-chun. Corrigendum to “Effect of intermetallic compounds on mechanical properties of copper joints ultrasonic-soldered with Sn-Zn alloy” [J]. Mater. Process. Technol. 248 (2017) 123-129][J]. Journal of Materials Processing Technology, 2018, 251: 93-94.

[25] MA Zhi-ping, ZHAO Wei-wei, YAN Jiu-chun, LI Da-cheng. Interfacial reaction of intermetallic compounds of ultrasonic- assisted brazed joints between dissimilar alloys of Ti6Al4V and Al4Cu1Mg[J]. Ultrasonics Sonochemistry, 2011, 18(5): 1062-1067.

[26] JI Hong-jun, QIAO Yun-fei, LI Ming-yu. Rapid formation of intermetallic joints through ultrasonic-assisted die bonding with Sn-0.7Cu solder for high temperature packaging application[J]. Scripta Materialia, 2015, 110: 19-23.

Formation and evolution of IMCs layer at Cu/Sn solid-liquid interface by ultrasonic assisted soldering

YU Wei-yuan1, 2, LIU Ying-zong1, WU Wei-jie1, LI Fu-xiang1, XING Chun-xiao1

(1. State Key Laboratory of Gansu Advanced Non-ferrous Metal Materials, Lanzhou University of Technology, Lanzhou 730050, China;

2. Key Laboratory of Non-ferrous Metal Alloys and Processing, Ministry of Education, Lanzhou University of Technology, Lanzhou 730050, China)

Abstract: The Cu/Sn/Cu structure was brazed by ultrasonic assisted soldering. The formation and evolution of Cu-Sn intermetallic compounds (IMCs) by ultrasonic assisted soldering process were investigated. The results indicate that the morphologies of interfacial Cu-Sn intermetallic compounds (IMCs) are gradually transformed from planar shape to scallop-like shape without ultrasonic, in which the formation mechanism of Cu6Sn5 is mainly controlled by diffusion, and the formation mechanism of Cu3Sn layer is controlled by the reaction. After applying ultrasonic, a crush-dissolution model is proposed by observing the evolution of the microstructure of Cu-Sn intermetallic compounds with different ultrasonic conditions. The thickness of the interfacial Cu-Sn intermetallic compounds is controlled by changing the ultrasonic time, which will improve the performance of the brazed joint.

Key words: ultrasonic-assisted soldering; intermetallic compounds; diffusion; dissolution

Foundation item: Project(51465032) supported by the National Natural Science Foundation of China

Received date: 2018-04-11; Accepted date: 2018-07-04

Corresponding author: YU Wei-yuan; Tel: +86-18189665575; E-mail: weiyuanyu2018@163.com

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51465032)

收稿日期:2018-04-11;修订日期:2018-07-04

通信作者:俞伟元,教授,博士;电话:18189665575;E-mail:weiyuanyu2018@163.com

摘 要:利用超声波辅助钎焊工艺方法对Cu/Sn/Cu结构进行钎焊实验,研究超声波辅助作用下Cu/Sn固-液界面金属间化合物(IMCs)的形成与演变过程。结果表明:无超声作用时界面处Cu-Sn金属间化合物形貌逐渐由平直状转变为凹凸的扇贝状,其中Cu6Sn5的形成主要受扩散控制,而Cu3Sn层的形成则是由反应控制。施加超声波后,通过观察不同超声条件下Cu-Sn金属间化合物形貌的微观结构演变,提出破碎-溶解模型。通过改变超声时间来控制界面Cu-Sn金属间化合物的厚度,从而改善钎焊接头性能。

[2] 胡永达, 李元勋, 杨邦朝. 微电子封装技术[M]. 科学出版社, 2015.

[4] 鞠国魁, 韦习成, 孙 鹏, 刘建影. 界面金属间化合物对铜基Sn-3.0Ag-0.5Cu焊点拉伸断裂性能的影响[J]. 中国有色金属学报, 2007, 17(12): 1936-1942.

[6] 柯常波, 周敏波, 张新平. Sn/Cu互连体系界面金属间化合物Cu6Sn5演化和生长动力学的相场法模拟[J]. 金属学报, 2014, 50(3): 294-304.

[15] 刘积厚, 赵洪运, 李卓霖, 宋晓国, 董红杰, 赵一璇, 冯吉才. Cu/Sn/Cu超声-TLP接头的显微组织与力学性能[J]. 金属学报, 2017(2): 227-232.

[17] 周敏波, 马 骁, 张新平. BGA结构Sn-3.0Ag- 0.5Cu/Cu焊点低温回流时界面反应和IMC生长行为[J]. 金属学报, 2013, 49(3): 341-350.