基于时变刚度的齿轮系统动载荷及热弹流润滑分析

薛建华,李威,李启超

(北京科技大学 机械工程学院,北京,100083)

摘 要:

通过数值方法得到齿轮系统传动误差的动态响应和1个啮合周期内的动载荷分布,研究系统拍振和共振现象以及阻尼系数、转速对动载系数的影响。建立动载荷下的瞬态热弹流分析模型,分析啮合过程中的最大压力、油膜厚度以及动态闪温随时间变化规律,并与静态分析结果进行比较。研究结果表明:轮齿在啮入端及由单双齿转换处存在较大的动载荷,增加阻尼系数、避开共振区和拍振区都可以有效减小动载荷;啮入端是闪温最高和膜厚最小的部分,是胶合承载能力较低的区域。仿真结果为齿轮系统动情况下强度设计和胶合承载能力设计提供了依据。

关键词:

中图分类号:TH132.413 文献标志码:A 文章编号:1672-7207(2014)08-2603-07

Dynamic load and thermal elastohydrodynamic lubrication of gear system based on time-varying stiffness

XUE Jianhua, LI Wei, LI Qichao

(School of Mechanical Engineering, University of Science and Technology Beijing, Beijing 100083, China)

Abstract: The dynamic response of transmission error and dynamic load varying with time of gear system were obtained based on the time-varying stiffness. The beat vibration, sympathetic vibration and the influence of damping coefficient and rotational speed on dynamic factor were studied. The transient thermal elastohydrodynamic lubrication (EHL) analysis model based on the dynamic load was proposed. The pressure, thickness and the temperature fields of oil were calculated. The maximum pressure, minimum thickness of oil and the flash temperature of opinion varying with time were analyzed. The results show that the dynamic load is big at the mesh point and the switch point between the double and single teeth region. The effective ways to decrease the dynamic load are increasing the damping coefficient and avoiding the sympathetic as well as the beat vibration. The scuffing load capacity of approach point is the smallest due to the highest flash temperature and thinnest oil film. The simulation results provide the basis for strength design and scuffing load capacity design.

Key words: gear system; dynamic load; time-varying stiffness; thermal elastohydrodynamic lubrication; flash temperature

齿轮传动属于非线性动态系统,高速重载齿轮越来越普及,动载荷和噪音也越来越严重,在航空齿轮传动等领域,静态强度设计已经不能满足使用要求,动载荷的研究对机械系统故障诊断、状态检测、动态设计以及振动和噪音的控制具有重要的意义[1]。动态响应主要包括振动特性和动载荷2方面。振动特性主要关注幅频特性,使工作频率远离共振频率,减小噪音和动载荷。李威等[2-4]研究了齿轮系统幅频特性,苏程等[5-6]研究了系统非线性动力学特性振动特性;但上述研究均将时变刚度简化为固定刚度和一阶谐振刚度之和,求解结果能反映系统的动态特性,但不能反映动载荷的分布规律。热弹流分析是校核齿轮系统胶合承载能力的重要方法,静态弹流分析已趋成熟,国内外学者对瞬态热弹流也做了一些研究,但均以静载荷谱进行计算[7-8]。基于动载荷弹流润滑研究较少,卢立新等[9]分析了动载荷下等温弹流润滑,但基于动载荷的热弹流润滑研究目前鲜有报道。本文作者基于时变刚度,求解运动微分方程,得到了啮合过程中动载荷分布,并与静态分析进行了比较,得到了不同情况下的动载系数分布,基于动载荷分布建立了更符合实际情况的热弹流模型,得到了动载荷条件下的热弹流解,从而得到了更符合实际情况的闪温分布和膜厚分布,为齿轮系统胶合承载能力的计算和校核提供了更准确的参考。

1 齿轮系统静态和动态分析模型

低速轻载传动中,齿轮系统可以看成准静态系统,力平衡方程如式(1)所示,

(1)

(1)

式中:K为刚度矩阵;X为传动误差;F为载荷。

高速重载传动中,齿轮系统的惯性力和阻尼会对传动特性产生显著的影响,有必要对其进行动态分析,力平衡方程如下:

(2)

(2)

式中,M为质量矩阵;C为阻尼矩阵。

1.1 准静态下传动误差和载荷分布

在准静态分析中,认为轮齿每一啮合瞬间均处于平衡状态。齿轮啮合过程分为单齿啮合区和双齿啮合区,单齿啮合区内载荷由1对齿承担总单位线载荷w;双齿啮合区内则由2对齿承担,由于每对齿的啮合刚度不同,其承担载荷也不同,轮齿由于变形使主从动轮沿啮合线方向会产生传动误差,从而使从动轮滞后于主动轮,即使主动轮匀速转动,从动轮转速也会出现波动,设 和

和 分别为

分别为 时刻的第1对和第2对齿刚度,根据变形协调方程,准静态时传动误差

时刻的第1对和第2对齿刚度,根据变形协调方程,准静态时传动误差 见式(3),得每对齿上单位线载荷见式(4)。

见式(3),得每对齿上单位线载荷见式(4)。

(3)

(3)

(4)

(4)

1.2 动态分析模型

齿轮系统动力学模型本身为两自由度振动系统,可以用传动误差 将其转化为一自由度的受迫振动系统,其微分方程如式(5)[10-11]所示。

将其转化为一自由度的受迫振动系统,其微分方程如式(5)[10-11]所示。

(5)

(5)

(6)

(6)

式中: 为单位齿宽诱导质量;J1和J2为主从动轮的单位齿宽转动惯量;

为单位齿宽诱导质量;J1和J2为主从动轮的单位齿宽转动惯量; 和

和 分别为主从动轮基圆半径;c为系统阻尼;

分别为主从动轮基圆半径;c为系统阻尼; 为时变啮合刚度;w为法向单位线载荷;

为时变啮合刚度;w为法向单位线载荷; 为静态误差。

为静态误差。

该振动系统固有圆频率 ,则阻尼

,则阻尼 ,

, 为阻尼系数,可见齿轮振动系统为一个时变刚度和时变频率的受迫振动系统,由于刚度和阻尼的周期性,为一个周期非自治系统。

为阻尼系数,可见齿轮振动系统为一个时变刚度和时变频率的受迫振动系统,由于刚度和阻尼的周期性,为一个周期非自治系统。

1.3 齿轮系统时变刚度求解

振动系统激励源可分为外激励和内激励[12]。外激励主要包括输入功率和转速的波动;内激励包括刚度激励、静态误差激励等,刚度激励是最主要的内激励形式,也是产生动载荷的主要原因。

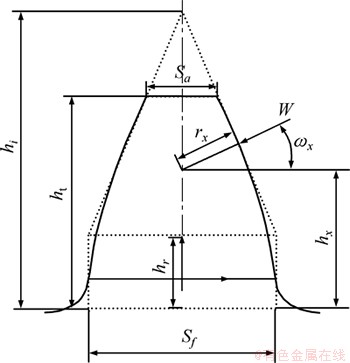

采用石川模型,将轮齿简化为长方形和梯形组合,如图1所示,图中,ht为齿高;hx为啮合点高;轮齿变形包括弯曲变形、剪切变形和接触变形。总变形量为梯形部分和矩形部分变形之和,矩形和梯形部分弯曲变形分别为 和

和 ,剪切变形为

,剪切变形为 ,基础部分倾斜变形为

,基础部分倾斜变形为 ,总变形为

,总变形为 。

。

图1 轮齿刚度分析模型

Fig. 1 Gear tooth stiffness analysis model

式中: ;

; 为泊松比;E为弹性模量。

为泊松比;E为弹性模量。

接触部分的变形量为 ,则该点啮合刚度由式(7)确定

,则该点啮合刚度由式(7)确定

(7)

(7)

式中: 。

。

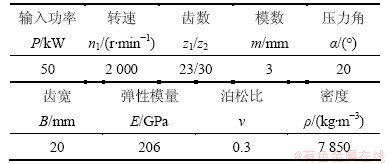

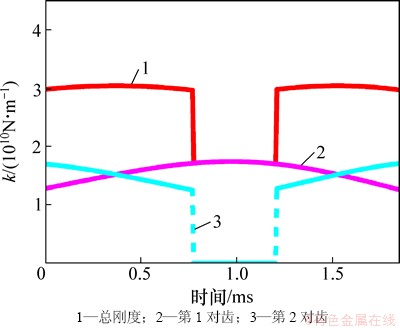

直齿轮参数如表1所示。该齿轮系统从啮入到啮出刚度变化如图2所示,刚度变化周期 ,总刚度分为明显的单齿区和双齿区,单双齿交换处存在刚度突变。

,总刚度分为明显的单齿区和双齿区,单双齿交换处存在刚度突变。

表1 直齿轮参数

Table 1 Parameters of spur gears

图2 轮齿时变刚度

Fig. 2 Gear teeth time-varying stiffness

2 齿轮系统动载荷求解

2.1 动载荷的求解

由于静态误差与加工方法以及齿轮等级有关,难以确定,故本文令 ,只研究理想齿轮刚度激励动载荷,采用四阶Runge-Kutta法求解式(5),初始条件取x=0,

,只研究理想齿轮刚度激励动载荷,采用四阶Runge-Kutta法求解式(5),初始条件取x=0, ,黏度系数

,黏度系数 取0.03,由于初值问题,经过若干个周期以后系统才会达到平衡,得到稳定的动态响应。

取0.03,由于初值问题,经过若干个周期以后系统才会达到平衡,得到稳定的动态响应。

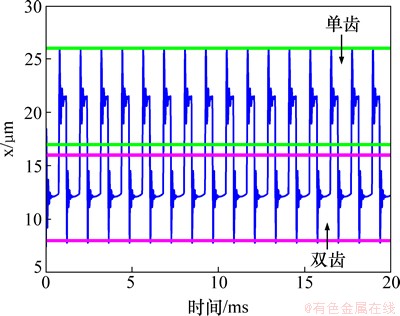

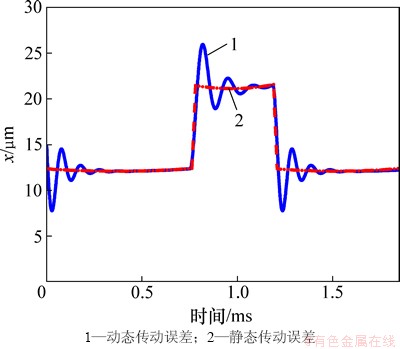

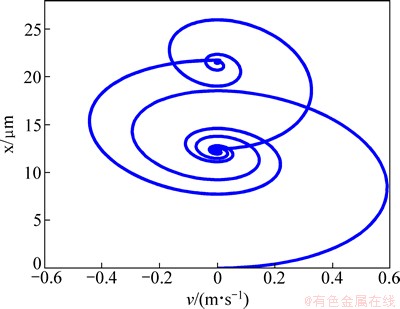

稳定时传动误差时域变化如图3所示,位移变化周期和啮合周期相同,根据平衡值不同,可以分为单齿啮合区和双齿啮合区。稳定后一个啮合周期内传动误差动态响应如图4所示。由图4可见:传动误差动态响应的平衡位置即为静态传动误差,在刚度突变处,由于刚度激励,出现了阻尼震荡,随着时间的推移,幅值越来越小甚至消失。图5所示为振动系统相图,可以看到系统最终收敛于2个圆心。

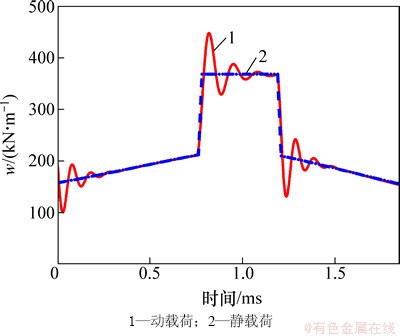

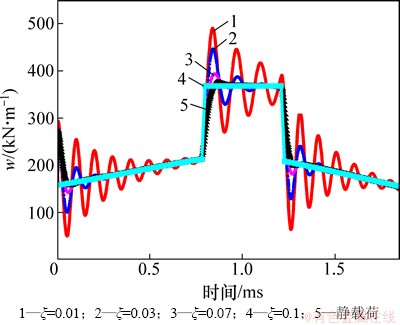

由 ,得到轮齿从啮入到啮出1个周期内载荷响应,如图6所示,动态响应的稳态值即为静态载荷。

,得到轮齿从啮入到啮出1个周期内载荷响应,如图6所示,动态响应的稳态值即为静态载荷。

图3 误差动态响应

Fig. 3 Dynamic response of transmission error

图4 单齿啮合周期内传动误差动态响应

Fig. 4 Dynamic response of transmission error

图5 振动系统相图

Fig. 5 Phase diagram of vibration system

图6 单位线载荷分布

Fig. 6 Unit-line load distribution in meshing cycle

2.2 齿轮振动特性

2.2.1 齿轮动载荷影响因素

齿轮系统运行过程中动载荷会影响其载荷输出、弯曲应力、接触应力、噪音、胶合承载能力等,尤其是在高速重载传动中,动载荷的影响愈发显著,影响动载荷的因素有阻尼系数和转速等。图7所示为不同阻尼系数之下的动载荷。由图7可见:阻尼系数越大,动载荷衰减越快,当 时,动载荷几乎消失,因此,阻尼系数越大,动载荷持续时间越短,也越小。

时,动载荷几乎消失,因此,阻尼系数越大,动载荷持续时间越短,也越小。

2.2.2 齿轮振动系统的共振和拍振

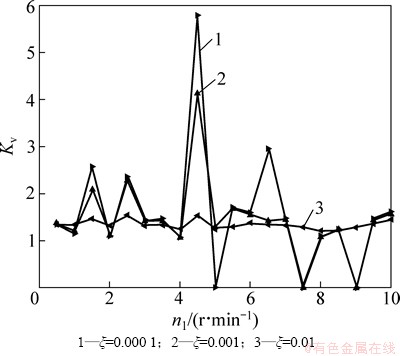

在实际应用中,常用动载系数 来表征动载荷,见式(8),动载系数可以分为单齿啮合区动载系数和双齿啮合区动载系数,本文研究单齿啮合区动载系数,目前动载系数[13]采用平均刚度进行计算,误差往往较大。

来表征动载荷,见式(8),动载系数可以分为单齿啮合区动载系数和双齿啮合区动载系数,本文研究单齿啮合区动载系数,目前动载系数[13]采用平均刚度进行计算,误差往往较大。

(8)

(8)

图7 阻尼系数对动载荷的影响

Fig. 7 Effect of damping coefficient on dynamic load

黏度系数及转速对动载荷系数的影响如图8所示,每隔500 r/min计算一个点,求得其单齿啮合区动载荷系数,可见,阻尼系数越小,对动载系数的影响越大。图中动载系数为0表示该点发生共振。

在式(5)中,振动系统固有频率 ,刚度激励频率为

,刚度激励频率为 ,当激振频率等于固有频率时,系统发生共振,令

,当激振频率等于固有频率时,系统发生共振,令 得到共振转速,见式(9):

得到共振转速,见式(9):

(9)

(9)

故可得到单齿共振转速 ,双齿转速为

,双齿转速为 ,当阻尼系数足够小时,系统在5 000,7 500和9 000 r/min处发生共振,且转速为5 000 r/min时属于双齿区共振,转速为7 500和9 000 r/min时属于单齿区共振。可见,5 000 r/min约位于

,当阻尼系数足够小时,系统在5 000,7 500和9 000 r/min处发生共振,且转速为5 000 r/min时属于双齿区共振,转速为7 500和9 000 r/min时属于单齿区共振。可见,5 000 r/min约位于 处,9 000 r/min约位于

处,9 000 r/min约位于 处,当转速位于单齿共振基频或者双齿共振基频时,都有可能激起系统共振。阻尼系数从0开始增大时,在一定范围会使载荷系数大大增大,但超过一定值时,共振现象消失,动载系数仍会很小,这是因为阻尼系数太大,共振啮合区只有1个周期,振幅衰减太快,不能激起共振。

处,当转速位于单齿共振基频或者双齿共振基频时,都有可能激起系统共振。阻尼系数从0开始增大时,在一定范围会使载荷系数大大增大,但超过一定值时,共振现象消失,动载系数仍会很小,这是因为阻尼系数太大,共振啮合区只有1个周期,振幅衰减太快,不能激起共振。

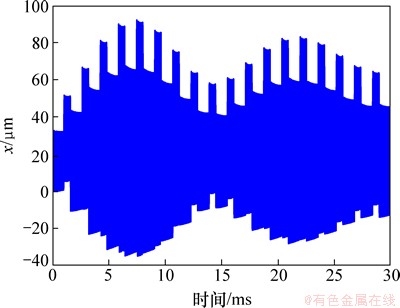

系统在转速为500,1 500,3 000以及4 500 r/min时存在明显的拍振现象,图9所示为 ,转速为1 500 r/min,稳态时拍振现象。由图9可见:虽然存在单双齿区,但是幅值存在明显的周期性变化,最大振幅约为非拍振区的3倍。当阻尼系数较大时,拍振现象存在但不明显,动载荷系数在基频附近会较大。因此齿轮系统尽量选择较大的阻尼系数,比如增大润滑油的黏度等,可以有效地降低动载荷,同时工作频率应尽量避开共振频率和拍振频率。

,转速为1 500 r/min,稳态时拍振现象。由图9可见:虽然存在单双齿区,但是幅值存在明显的周期性变化,最大振幅约为非拍振区的3倍。当阻尼系数较大时,拍振现象存在但不明显,动载荷系数在基频附近会较大。因此齿轮系统尽量选择较大的阻尼系数,比如增大润滑油的黏度等,可以有效地降低动载荷,同时工作频率应尽量避开共振频率和拍振频率。

图8 动载系数随阻尼系数和转速的变化

Fig. 8 Dynamic load coefficient vary with damping coefficient and rotational speed

图9 齿轮系统拍振现象

Fig. 9 Beat vibration of gear system

3 热弹流分析

3.1 热弹流分析模型

高速重载传动热稳态时,齿面和润滑油是相互对流换热的,刚进入时,齿面本体温度高于油池温度,两界面通过对流换热以及润滑油黏性剪切使自身温度升高,由于油膜只有几微米,几乎在瞬间升高到本体温度,然后由于黏性剪切和压缩作用使自身温度继续升高,此时润滑油作为热源通过对流换热使两界面温度升高,因此在该过程中,润滑油经历一个吸热、放热的过程。本文取齿轮热平衡时的啮合点温度作为热传导方程边界条件,2个界面上最高温度与本体温度之差即为闪温。

3.2 热弹流基本方程

热弹流计算中,采用瞬态Reynolds方程[5, 14]:

(10)

(10)

(11)

(11)

(12)

(12)

(13)

(13)

式中:um为主从动齿轮接触点平均瞬时切向速度;h,η和ρ分别为润滑油膜厚度以及等效黏度和密度。 ,

, ,

, ,

, 。

。

能量方程:

(14)

(14)

能量方程边界条件:

(15)

(15)

运动方程:

(16)

(16)

动载荷平衡方程:

(17)

(17)

3.3 热弹流结果分析

在求解区内进行离散化,在z方向分成等距的21个点,x方向分成不等距的81个点,对各方程进行无量纲化处理,采用超松弛法进行求解,本文采用有限元方法计算本体温度,热平衡时油温取50 ℃,本体温度取平均值80 ℃。

3.3.1 单个点的热弹流分析结果

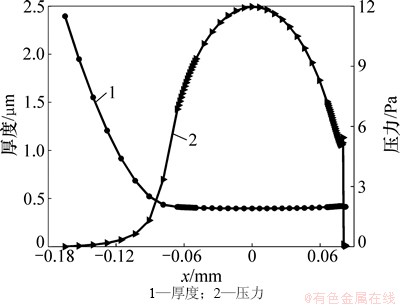

热弹流分析可以为润滑设计及胶合强度校核提供理论依据,啮入点油膜压力和膜厚分布如图10所示,由于压力较大,因此压力分布接近于赫兹分布,二次压力峰很小,油膜厚度颈缩也很小。

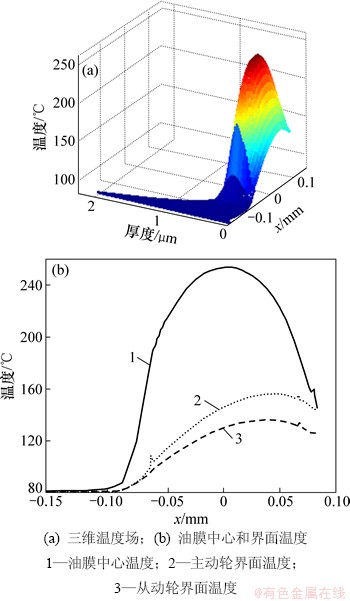

油膜中三维温度场如图11(a)所示,中心油膜和界面温度分布如图11(b)所示,中心油膜温度与压力分布规律类似,在压力最大处取得最大值,界面温度一直升高,在出口处稍微下降,由于传热的时间效应,中心油层温度传向两界面需要一定时间。

图10 啮入点油膜压力和厚度分布

Fig. 10 Oil pressure and thickness of approach point

图11 热弹流温度场计算结果

Fig. 11 Temperature fields of thermal EHL

3.3.2 热弹流压力、油膜厚度和闪温随时间的变化

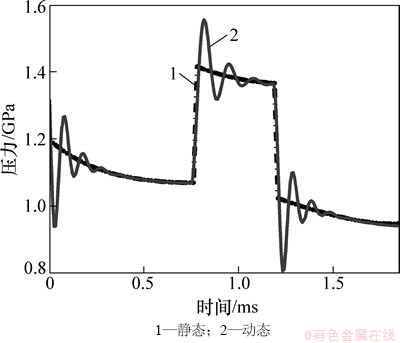

最大压力随时间的变化如图12所示。由图12可见:分布规律与动载荷类似,在啮入端和单双齿变换处出现较大波动,最大压力出现在双齿向单齿转换处。

图12 最大油膜压力分布

Fig. 12 Maximum pressure

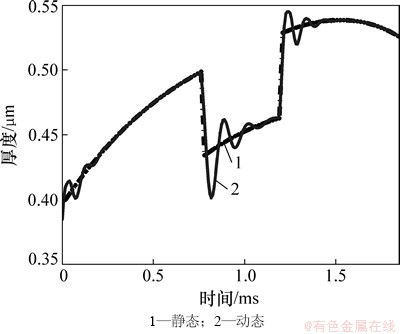

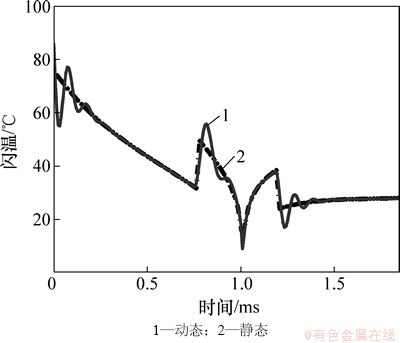

油膜厚度和闪温是衡量齿轮系统热胶合强度的重要依据,油膜厚度太小使金属直接接触,形成胶合破坏。润滑油黏度随温度升高越来越小,闪温太高导致润滑油黏度太小,不能形成油膜或使油膜破裂,形成热胶合破坏。图13和图14所示分别为油膜厚度和齿面闪温随时间变化。动载荷下的闪温和膜厚分布与静载荷下的基本趋势相同,只是在啮入端和单双齿交替处出现波动,在啮入端和由双齿向单齿转换处由于动载荷的存在,油膜厚度出现极小值,闪温出现极大值,容易发生热胶合破坏,故常常对轮齿进行修形,以减少动载荷,从而提高齿轮系统热胶合承载能力。

图13 最小油膜厚度随时间的变化

Fig. 13 Change of minimum oil thickness with time

图14 闪温随时间的变化

Fig. 14 Flash temperature vary with time

4 结论

(1) 齿轮系统传动误差的动态响应可以分成单齿啮合区和双齿啮合区。在啮入端以及单双齿交替处动载荷最大,且随时间延长而幅值逐渐变小。

(2) 阻尼系数和转速均能影响齿轮系统的动载荷,阻尼越大波动越小,幅值衰减越快;转速对动载荷影响较大,在某些特定转速下,动态响应存在共振和拍振现象,在系统设计时转速应避开共振区。

(3) 动载荷会齿轮系统的热弹流参数影响较大。动载荷使最大压力和闪温在啮入点和单齿区开始点比静态值大,使最小膜厚比静态值小,从而使齿轮系统的胶合承载能力降低,在进行热胶合强度校核时,应充分考虑动载荷的因素。

参考文献:

[1] 王建军, 李润方. 齿轮系统动力学的理论体系[J]. 中国机械工程, 1998, 9(12): 55-58.

WANG Jianjun, LI Runfang. The theoretical system of the gear vibration theory[J]. China Mechanical Engineering, 1998, 9(12): 55-58.

[2] 李威, 刘宁, 李宁, 等. 齿轮传动系统轮齿啮合过程动载荷谱研究[J]. 农业机械学报, 2012, 43(8): 221-225.

LI Wei, LIU Ning, LI Ning, et al. Dynamic load spectrum of tooth meshing process for gear transmission system[J]. Transactions of the Chinese Society for Agriculture Machinery, 2012, 43(8): 221-225.

[3] Karpat F, Ekwaro-Osire S, Cavdar K, et al. Dynamic analysis of involute spur gears with asymmetric teeth[J]. International Journal of Mechanical Sciences, 2008, 50: 1598-1610.

[4] Shen Y J, Yang S P, Liu X D. Nonlinear dynamics of a spur gear pair with time-varying stiffness and backlash based on incremental harmonic balance method[J]. International Journal of Mechanical Sciences, 2006, 48: 1256-1263.

[5] 苏程, 尹朋朋. 齿轮系统非线性动力学特性分析[J]. 中国机械工程, 2011, 22(16): 1922-1928.

SU Cheng, YIN Pengpeng. Analysis of nonlinear dynamics in a spur gear pair system[J]. China Mechanical Engineering, 2011, 22(16): 1922-1928.

[6] 冯靖, 霍睿, 王孚懋. 齿轮非线性动力系统的振动功率流分析[J]. 振动与冲击, 2010, 29(5): 203-206.

FENG Jing, HUO Rui, WANG Fumao. Vibrational powerflow analysis for a meshing gear pair with backlash nonlinearity[J]. Journal of Vibration and Shock, 2010, 29(5): 203-206.

[7] Barbieri M, Lubrecht A A, Pellicano F. Behavior of lubricant fluid film in gears under dynamic conditions[J]. Tribology International, 2013, 62: 37-48.

[8] Anuradha P, Kumar P. Effect of lubricant selection on EHL performance of involute spur gears[J]. Tribology International, 2012, 50: 82-90.

[9] 卢立新, 张和豪. 基于动载荷的齿轮传动系统瞬态弹流润滑分析[J]. 无锡轻工大学学报, 2000, 19(4): 381-384.

LU Lixin, ZHANG Hehao. Transient elasto-hydrodynamic lubrication of gear transmission based on dynamic load[J]. Journal of Wuxi University of Light Industry, 2000, 19(4): 381-384.

[10] Faggioni M, Samani F, Bertacchi G, et al. Dynamic optimization of spur gears[J]. Mechanism and Machine Theory, 2011, 46: 544-577.

[11] Ratanasumawong C, Matsumura S, Tatsuno T, et al. Estimating gear tooth surface geometry by means of the vibration measurement: Distinction of the vibration characteristics of gears with tooth surface form error[J]. Journal of Mechanical Design, 2009, 131(10): 1-9.

[12] Khabou M T, Bouchaala N, Chaari F, et al. Study of a spur gear dynamic behavior in transient regime[J]. Mechanical Systems and Signal Processing, 2011, 25: 3089-3101.

[13] 寇尊权, 周玉忠, 熊健. 渐开线圆柱齿轮传动的动载荷系数分析[J]. 机械传动, 2010, 34(1): 34-37.

KOU Zunquan, ZHOU Yuzhong, XIONG Jian. Dynamic factor analysis of transmission of cylindrical involute cylinder gear[J]. Journal of Mechanical Transmission, 2010, 34(1): 34-37.

[14] Wang Youqiang, LI Hongqi, TONG Jingwei, et al. Transient thermoelastohydro-dynamic lubrication analysis of an involute spur gear[J]. Tribology International, 2004, 37: 773-782.

(编辑 赵俊)

收稿日期:2013-09-27;修回日期:2013-12-08

基金项目:国家自然科学基金资助项目(51275035)

通信作者:薛建华(1986-),男,陕西洛南人,博士研究生,从事传动系统温度场及热设计研究;电话:15901008139;E-mail:xjh1986818@163.com

摘要:基于时变刚度,通过数值方法得到齿轮系统传动误差的动态响应和1个啮合周期内的动载荷分布,研究系统拍振和共振现象以及阻尼系数、转速对动载系数的影响。建立动载荷下的瞬态热弹流分析模型,分析啮合过程中的最大压力、油膜厚度以及动态闪温随时间变化规律,并与静态分析结果进行比较。研究结果表明:轮齿在啮入端及由单双齿转换处存在较大的动载荷,增加阻尼系数、避开共振区和拍振区都可以有效减小动载荷;啮入端是闪温最高和膜厚最小的部分,是胶合承载能力较低的区域。仿真结果为齿轮系统动情况下强度设计和胶合承载能力设计提供了依据。

[1] 王建军, 李润方. 齿轮系统动力学的理论体系[J]. 中国机械工程, 1998, 9(12): 55-58.

[2] 李威, 刘宁, 李宁, 等. 齿轮传动系统轮齿啮合过程动载荷谱研究[J]. 农业机械学报, 2012, 43(8): 221-225.

[5] 苏程, 尹朋朋. 齿轮系统非线性动力学特性分析[J]. 中国机械工程, 2011, 22(16): 1922-1928.

[6] 冯靖, 霍睿, 王孚懋. 齿轮非线性动力系统的振动功率流分析[J]. 振动与冲击, 2010, 29(5): 203-206.

[9] 卢立新, 张和豪. 基于动载荷的齿轮传动系统瞬态弹流润滑分析[J]. 无锡轻工大学学报, 2000, 19(4): 381-384.

[13] 寇尊权, 周玉忠, 熊健. 渐开线圆柱齿轮传动的动载荷系数分析[J]. 机械传动, 2010, 34(1): 34-37.