中国有色金属学报 2003,(06),1343-1349 DOI:10.19476/j.ysxb.1004.0609.2003.06.004

相图计算在电子材料焊接中的应用

中南大学材料科学与工程学院,中南大学材料科学与工程学院,中南大学材料科学与工程学院 长沙410083 ,长沙410083,中南大学粉末冶金国家重点实验室,长沙410083 ,长沙410083

摘 要:

焊料与基体的界面反应对高性能电子材料焊接接头的力学性能和可靠性都有着很重要的影响。把焊接过程分为界面反应和剩余焊料凝固两个过程进行讨论 ,在相图热力学的基础上 ,通过计算亚稳相图、比较界面处局部平衡时各相形成驱动力大小 ,预测了Sn 3.5 %Ag/Cu、Sn 2 5 %Ag/Cu和Sn 3.5 %Ag/Ni扩散偶界面反应过程中的中间相形成序列 ;同时利用Scheil Gulliver凝固模型模拟了Sn 2 5 %Ag/Cu体系中过剩焊料的非平衡凝固过程 ,预测了焊料在随后冷却过程中的相演变信息。计算预测的结果与前人的实验结果吻合很好。

关键词:

中图分类号: TG44

作者简介:柳春雷(1978),男,硕士,电话:07318836209,Email:jin@mail.csu.edu.cn;

收稿日期:2003-01-03

基金:中南大学科研启动基金资助项目 (760 89);

Application of CALPHAD in soldering of electronic materials

Abstract:

It is believed that reaction products in the interface between solder and substrate have great effects on mechanical properties and reliability of the solder/substrate joint. Based on the calculations of metastable phase equilibria between the solder and the substrate and the comparison of the driving forces of formation of inpidual intermetallic compounds, a thermodynamics method was used to predict the formation sequence of the intermetallic compounds during the interfacial reaction period. This method was applied to the interfacial reaction of Sn-3.5%Ag/Cu, Sn-25%Ag/Cu, and Sn-3.5%Ag/Ni solder/substrate systems. In addition, by using Scheil-Gulliver model, the non-equilibrium solidification of Sn-25%Ag/Cu system was modeled and the microstructure evolution was also predicted. The results from thermodynamic calculations are in good agreement with previously reported experiments.

Keyword:

lead-free solder; interfacial reaction; reaction path; CALPHAD technique; intermetallics;

Received: 2003-01-03

焊接时中间化合物的生成和长大对焊点的可靠性有很大的影响。 薄且连续的中间化合物层是良好润湿和联接的必要条件, 同时能大大提高焊点的力学性能; 由于本身固有的脆性, 太厚的中间化合物层会大大降低焊点的可靠性。 此外, 在焊接后的时效或使用期间, 中间相会继续长大甚至有可能生成新的中间相, 这些微观组织的变化会严重影响焊点的可靠术术的发展使焊点越来越小(10-4~10-5 mm3)

1 计算与讨论

基于扩散控制的界面反应和局部平衡理论, Lee

1.1 界面反应的预测

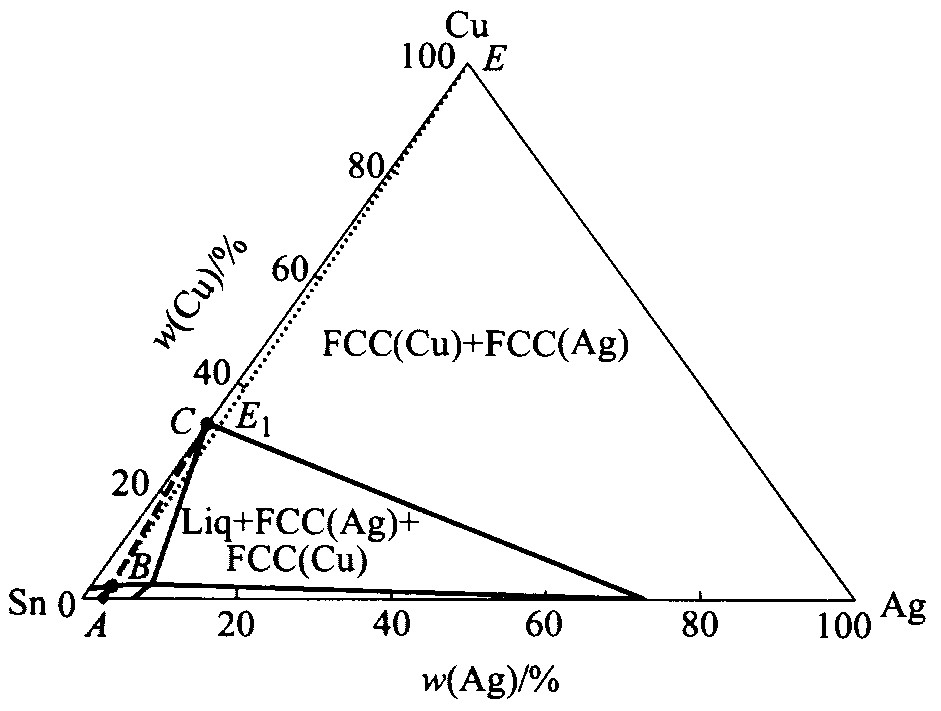

下面以Sn-3.5%Ag/Cu在513 K下的液固扩散偶为例说明相图计算在预测焊料与基体界面反应中的应用。 在Sn-Ag-Cu三元系中, 由于Ag和Cu都是FCC结构且之间存在固溶度间隙, 界面反应起始时液态焊料直接与基体接触, 所以认为系统中有液相、 FCC(Ag)和FCC(Cu)3个相, 且只有液/FCC(Cu)一个界面。 在Sn-Ag-Cu三元系热力学评估数据

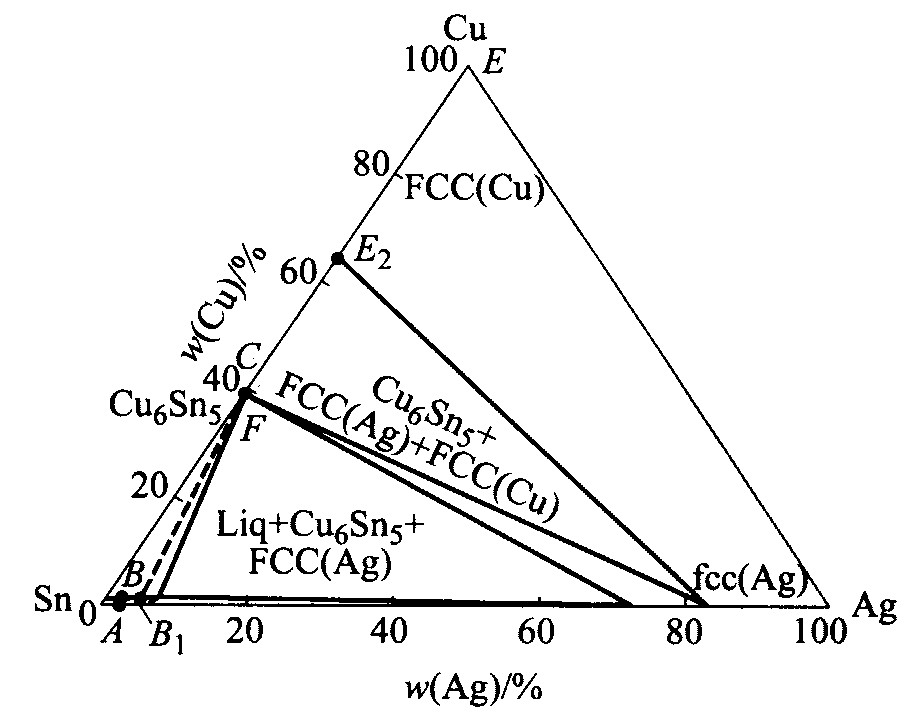

然后, 按照中间相插楔式扩散生长的假设, 把第一步预测得到的中间相Cu6Sn5加入到平衡计算中来。 此时, 焊料与基体的界面变成2个, 即液相/Cu6Sn5和Cu6Sn5/FCC(Cu)。 由热力学计算得到含有液相、 FCC(Ag)、 FCC(Cu)和Cu6Sn5的亚稳相图, 如图2所示。 由于Cu6Sn5的析出, 液相中Ag的含量上升, 所以界面处液相的局部名义成分沿着液相线向富Ag端移动到B1点。 由于缺乏动力学数据, 暂时无法精确确定B1点的位置, 但实际上计算表明, 在液相+Cu6Sn5两相区中不同结线的计算结果相差不大。 所以用B1可近似代表此时的局部名义成分。 根据局部平衡的概念, 我们分别计算了系统中B1E和EF两条结线所代表的局部平衡状态下各相的形成驱动力大小, 如表2和3所示。 可见界面液相/Cu6Sn5处所有没参与平衡计算的相的形成驱动力都为负值, 即没有新相在此界面生成, 而在Cu6Sn5/FCC(Cu)界面处, Cu3Sn的形成驱动力最大且为正值。 同样按照前面的假设, 可以得到Cu3Sn将是第二个析出的中间相。

图1 Sn-Ag-Cu在513 K下的第一阶段 亚稳状态的等温截面(Liq+FCC(Ag)+FCC(Cu))

Fig.1 Isothermal section of Sn-Ag-Cu at 513 K at the first metastable stage (Liq+FCC(Ag)+FCC(Cu)) (Dashed line connects solder and substrate, dotted line is the tie line at this local equilibrium)

表1 Sn-3.5%Ag/Cu在513 K时第一阶段亚稳状态下液+FCC(Cu)两相平衡时各相的形成驱动力

Table 1 Calculation of driving force (ΔG) forformation of IMC phases at 513 K forSn-3.5%Ag/Cu joint in first metastablestage between liquid and FCC(Cu)

Phase |

Status | Driving force ΔG/ (J·mol-1) |

Mole fraction |

Liquid |

Entered | 0 | 0.822 |

FCC(Cu) |

Entered | 0 | 0.178 |

FCC(Ag) |

Entered | -0.957 | |

Cu6Sn5 |

Dormant | 0.332 | |

As3Sn |

Dormant | 0.229 | |

Cu3Sn |

Dormant | 0.205 | |

Cu10Sn3 |

Dormant | -0.042 | |

ΔG of all other phases are negative |

|||

Entered表示参与平衡计算的相, Dormant表示不参与平衡但计算其驱动力的相

图2 Sn-Ag-Cu在513 K下的第二阶段 亚稳状态的等温截面(Liq+FCC(Ag)+ FCC(Cu)+Cu6Sn5)

Fig.2 Isothermal section of Sn-Ag-Cu at 513 K at the second metastable stage (Liq+FCC(Ag)+FCC(Cu)+Cu6Sn5) (Dashed line is the tie line at this local equilibrium)

表2 Sn-3.5%Ag/Cu在513 K第二阶段亚稳状态下液相+Cu6Sn5两相平衡时各相的形成驱动力

Table 2 Calculation of driving force (ΔG) forformation of IMC phases at 513 K forSn-3.5%Ag/Cu joint in the second metastablestage between liquid and Cu6Sn5

Phase |

Status | Driving force ΔG/ (J·mol-1) |

Mole fraction |

Cu6Sn5 |

Entered | 0 | 0.109 |

Liquid |

Entered | 0 | 0.891 |

FCC (Ag) |

Entered | -0.256 | |

FCC (Cu) |

Entered | -0.278 | |

ΔG of all other phases are negative |

|||

表3 Sn-3.5%Ag/Cu在513 K第二阶段亚稳状态下FCC(Cu)+ Cu6Sn5两相平衡时各相的驱动力

Table 3 Calculation of driving force (ΔG) forformation of IMC phases at 513 K forSn-3.5%Ag/Cu joint in the second metastablestage between FCC(Cu) and Cu6Sn5

Phase |

Status | Driving force ΔG/ (J·mol-1) |

Mole fraction |

FCC(Cu) |

Entered | 0 | 0.690 |

Cu6Sn5 |

Entered | 0 | 0.310 |

FCC(Ag) |

Entered | -0.715 | |

Liquid |

Entered | -0.993 | |

Cu3Sn |

Dormant | 0.728 | |

Cu10Sn3 |

Dormant | 0.555 | |

Cu41Sn11 |

Dormant | 0.495 | |

ΔG of all other phases are negative |

|||

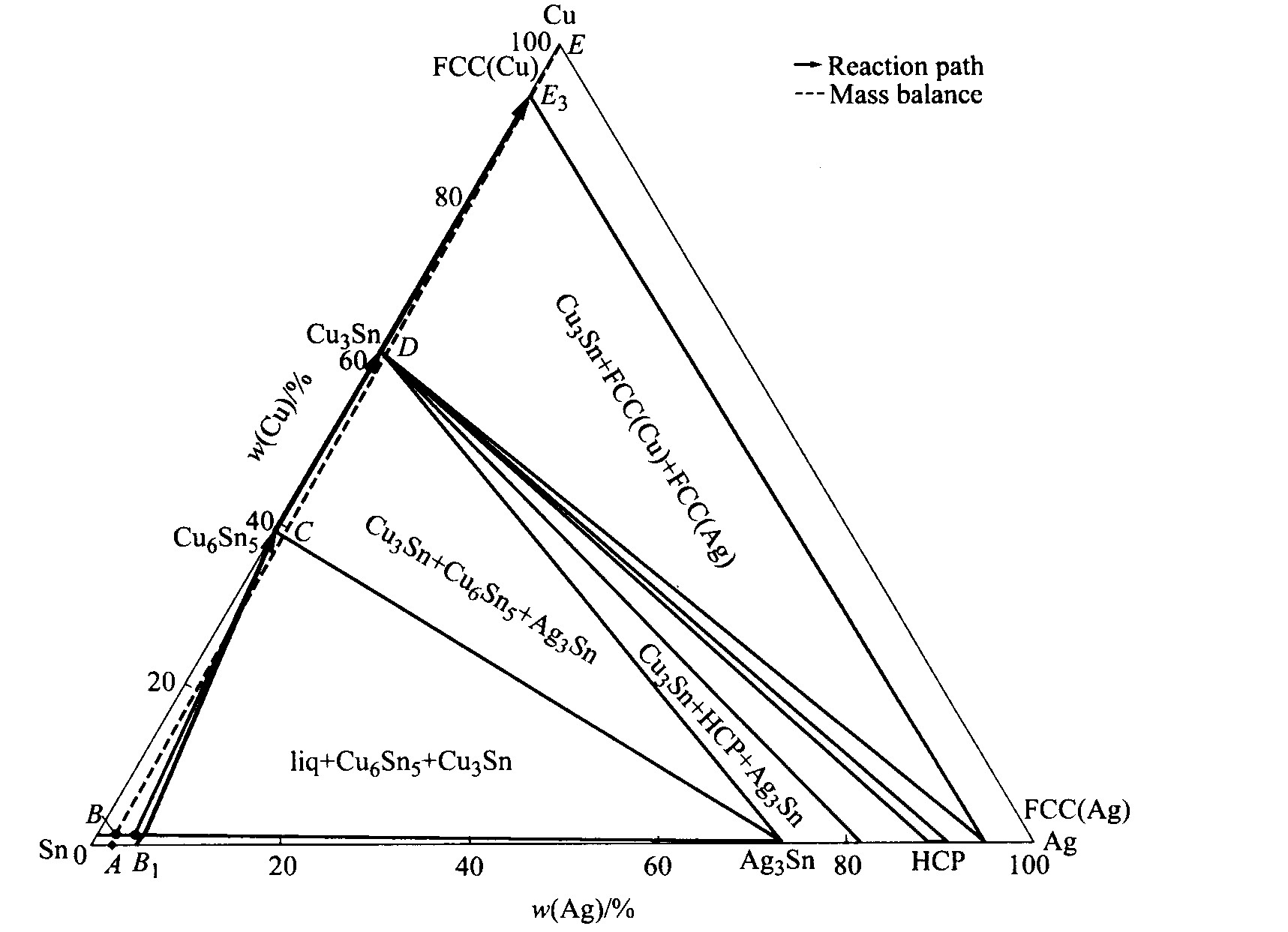

如果反应时间足够长, 一直可以进行到没有参与平衡计算的相的形成驱动力均为负, 即再没有新的中间相析出为止。 所以, 把Cu3Sn也加到平衡中来, 同样根据前面的模型, 计算各个新的界面处局部平衡时各相的形成驱动力。 结果发现其它没有参与平衡计算的相的形成驱动力均为负值, 即焊接的第一阶段界面反应结束。 这也说明了Chen

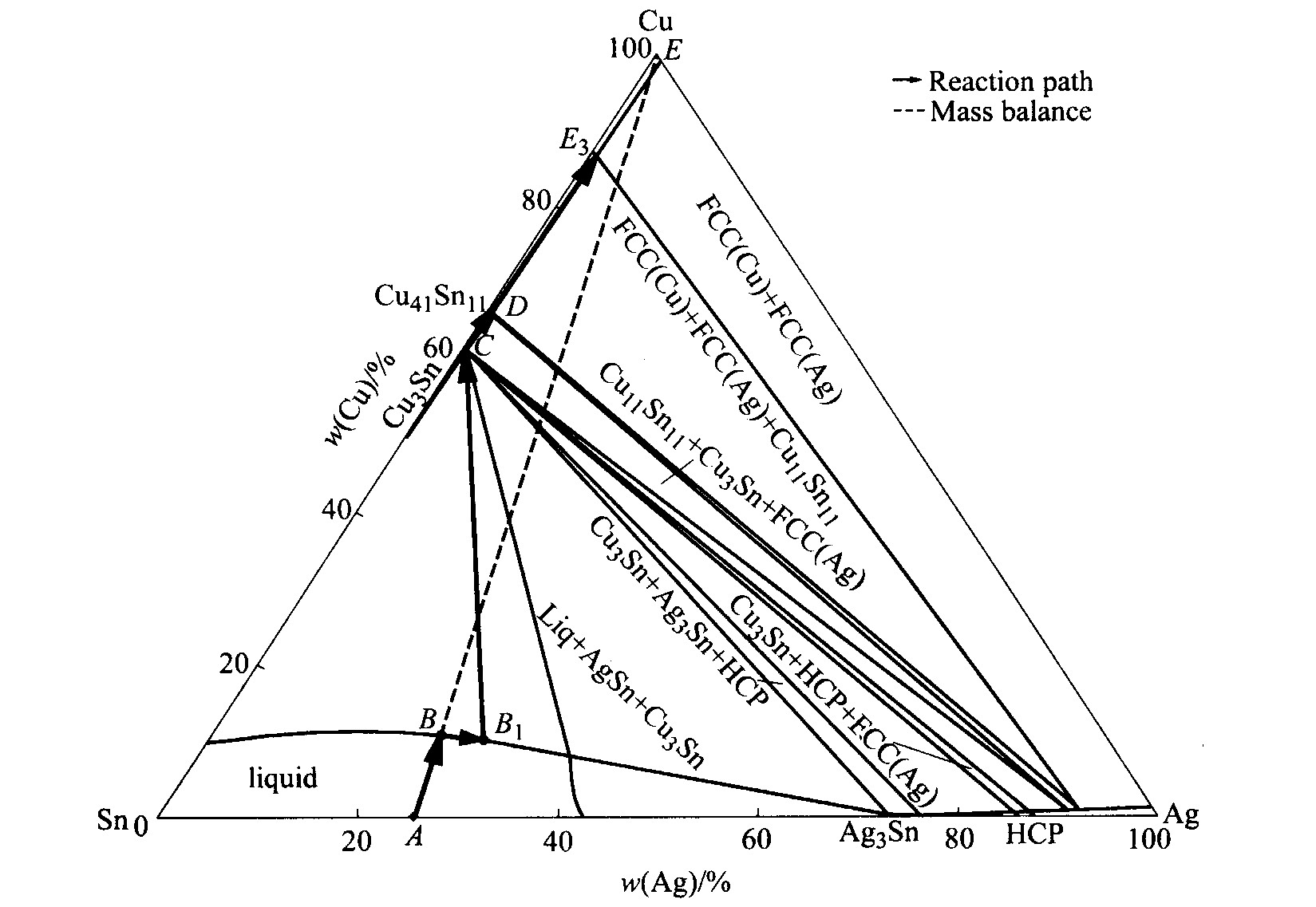

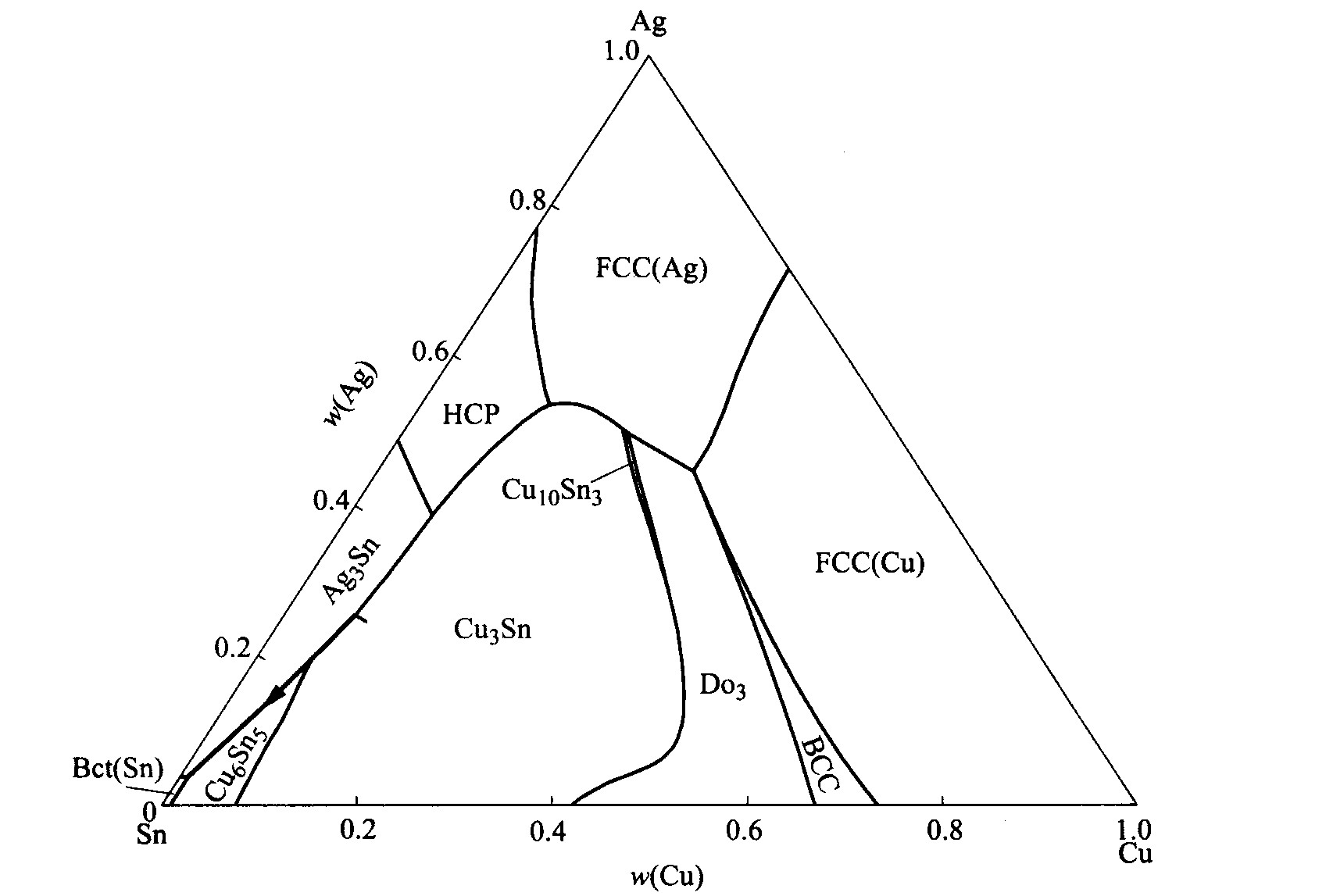

利用上述方法可以预测在不同温度下不同成分的Sn-Ag合金与Cu的扩散偶界面反应。 如预测Sn-25%Ag/Cu扩散偶在723 K下界面反应过程中间相的形成序列。 首先, 计算只含有液相、 FCC(Cu)、 FCC(Ag)3个相在723 K下的等温截面, 并画一条连线(AE)连接焊料与基体, 发现连线首先与液相+FCC(Cu)结线相交于B点, 计算此结线BC代表的局部平衡状态下各相形成驱动力大小, 结果发现Cu3Sn的形成驱动力最大且为正值, 即在液相/FCC(Cu)界面处首先生成Cu3Sn相。 然后, 把Cu3Sn加入到平衡计算中来, 分别计算界面处B1C和CD结线所代表的亚稳平衡状态下各相的形成驱动力大小, 结果显示界面液相/Cu3Sn处各相形成驱动力都为负值, 即没有新相在此界面形成, 而界面Cu3Sn/FCC(Cu)处Cu41Sn11的形成驱动力最大且为正值, 即Cu41Sn11将析出。 继续计算直至各界面没有形成驱动力为正的相, 即界面反应阶段结束。 由此可以得到Sn-25%Ag/Cu扩散偶在723 K的界面反应中间相形成序列为: Cu3Sn→Cu41Sn11。 如图4所示: 在Sn-Ag-Cu 513 K时的等温截面叠加上Sn-3.5%Ag/Cu扩散偶723 K下的反应通道, 其反应通道也可描述为: A→B→B1→C→D→E3。 这与Chen

除Cu之外, Ni, Au, Pd是常用来作基体或阻挡层的材料。 因此预测焊料与这些金属基体间的界面反应同样具有实际应用价值。 为此, 同样采用上述方法预测了Sn-Ag/Ni扩散偶界面反应中间化合物的形成序列。 表4所列为Sn-3.5%Ag/Ni扩散偶723 K下界面反应起始阶段各相形成驱动力大小的比较情况, 从中可以得到Ni3Sn4的形成驱动力最大且为正值, 即Ni3Sn4是Sn-3.5%Ag/Ni界面的第一个反应产物。 表5和表6为Sn-3.5%Ag/Ni扩散偶在随后阶段中各相的形成驱动力大小的比较情况, 从中可以得到界面液相/Ni3Sn4无中间化合物生成, 而界面Ni3Sn4/(Ni)会有Ni3Sn析出, 从而得到该扩散偶523 K界面反应中间化合物生成序列为: Ni3Sn4→Ni3Sn。 这也与文献

图3 Sn-Ag-Cu在513 K的等温截面和Sn-3.5%Ag/Cu扩散偶的反应通道

Fig.3 Reaction path of Sn-3.5%Ag/Cu couple reacted at 513 K superimposed with Ag-Sn-Cu 513 K isothermal section(A→B→B1→C→D→E3)

图4 Sn-Ag-Cu在723 K的等温截面和Sn-25%Ag/Cu扩散偶的反应通道

Fig.4 Reaction path of Sn-25%Ag/Cu couple reacted at 723 K superimposed with Ag-Sn-Cu 723 K isothermal section(A→B→B1→C→D→E3)

表4 Sn-3.5%Ag/Ni 723 K第一阶段亚稳状态下液相+FCC(Ag)两相平衡时各相的形成驱动力

Table 4 Calculation of driving force (ΔG) forformation of IMC phases at 723 K forSn-3.5%Ag/Ni joint in the first metastablestage between liquid and FCC(Ag)

Phase |

Status | Driving force ΔG/ (J·mol-1) |

Mole fraction |

FCC(Ag) |

Entered | 0 | 0.037 |

liquid |

Entered | 0 | 0.963 |

FCC(Ni) |

Entered | -0.027 | |

Ni3Sn4 |

Dormant | 0.945 | |

Ni3Sn2 |

Dormant | 0.498 | |

Ni3Sn |

Dormant | 0.361 | |

ΔG of all other phases are negative |

|||

表5 Sn-3.5%Ag/Ni 723 K第二阶段亚稳状态下液+Ni3Sn4两相平衡时各相的形成驱动力

Table 5 Calculation of driving force (ΔG) forformation of IMC phases at 723 K forSn-3.5%Ag/Ni joint in the second metastablestage between liquid and Ni3Sn4

Phase |

Status | Driving force ΔG/ (J·mol-1) |

Mole fraction |

Ni3Sn4 |

Entered | 0 | 0.425 |

liquid |

Entered | 0 | 0.575 |

FCC(Ni) |

Entered | -0.464 | |

FCC(Ag) |

Entered | -0.821 | |

ΔG of all other phases are negative |

|||

1.2 非平衡凝固过程的模拟

下面以Sn-25%Ag/Cu在723 K下固液扩散偶为例说明相图计算在非平衡凝固过程模拟中的应用。

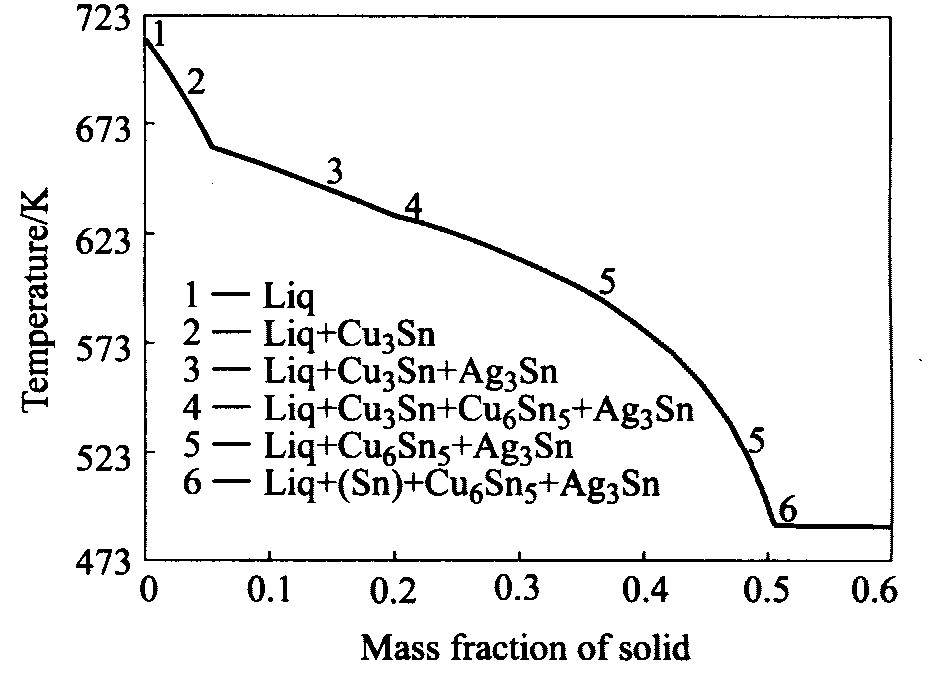

由于缺乏该系统的动力学数据, 无法精确确定界面处焊料在各阶段的实际成分。 但是, 根据图4所示 Sn-Ag-Cu三元系723 K的等温截面可估计Sn-25%Ag/Cu扩散偶界面反应结束时剩余焊料在界面处的名义成分为Sn-24%Ag-10%Cu。 根据Scheil-Gulliver模型, 在焊接条件下, 计算得到固相分数随温度变化曲线如图5所示。 可见该成分的合金在凝固过程中可能会析出Cu3Sn、 Ag3Sn和Cu6Sn5等中间相。 Chen

表6 Sn-3.5%Ag/Ni 723 K第二阶段亚稳状态下Ni3Sn4+FCC(Ni)两相平衡时各相的形成驱动力

Table 6 Calculation of driving force (ΔG) forformation of IMC phases at 723 K forSn-3.5%Ag/Ni joint in the second metastablestage between Ni3Sn4 and FCC(Ni)

Phase |

Status | Driving force ΔG/ (J·mol-1) |

Mole fraction |

Ni3Sn4 |

Entered | 0 | 0.710 |

FCC(Ni) |

Entered | 0 | 0.290 |

FCC(Ag) |

Entered | 0 | |

Liquid |

Entered | -1.365 | |

Ni3Sn |

Dormant | 2.156 | |

Ni3Sn2 |

Dormant | 1.934 | |

ΔG of all other phases are negative |

|||

以上计算和实验结果的比较表明, 在运用局部平衡理论的基础上, 相图计算技术是一种研究焊料与基材间相演变的很有用的工具。 当然, 在研究焊料与基体之间的相演变规律时, 除了要考虑形成驱动力大小和焊料与基体的相对体积大小之外, 中间相的表面能大小、 焊接后的热处理情况等也是很重要的影响因素。 同时, 界面处的局部名义成分的精确确定需要系统的动力学数据, 所以此方法暂时还有它的局限性。 但是计算和实践结果都表明, 在缺乏表面能和动力学等数据的情况下, 运用局部平衡理论和局部名义成分的概念, 初步预测其界面反应和凝固过程是合理的。

图5 根据Scheil模型计算的合金Sn-24%Ag-10%Cu 非平衡凝固过程中固相分数随温度变化曲线

Fig.5 Calculated mass fraction of solid phase during Scheil solidification for alloy Sn-24%Ag-10%Cu

图6 名义成分合金Sn-24%Ag-10%Cu的凝固通道(Scheil模型) 叠加到Sn-Ag-Cu三元系液相面投影面时的情况

Fig.6 Solidification path during Scheil solidification for alloy Sn-24%Ag-10%Cu superimposed with Sn-Ag-Cu liquid projection

2 结论

1) 运用相图热力学计算和局部平衡理论很好地预测了焊料与基体的界面反应。 通过计算亚稳相图、 比较界面处局部平衡时各相形成驱动力大小, 预测了Sn-3.5%Ag/Cu和Sn-25%Ag/Cu扩散偶界面反应过程中的中间相形成序列。

2) 利用Scheil-Gulliver凝固模型模拟了Sn-25%Ag/Cu体系723 K下过剩焊料的非平衡凝固过程, 预测了焊料在随后冷却过程中的相演变信息。 计算的结果与前人的实验结果吻合很好, 并能合理地解释有关实验现象。 为新型无铅焊料合金的成分和界面设计(如避免有害相的生成)和焊接工艺的优化(如焊接和热处理温度的选择)提供了理论依据。

参考文献

[3] GayleFW ,BeckaG .Hightemperaturelead freesolderformicroelectronics[J].JOM ,2001,6:1721.

[4] FrearDR ,JangJW .Pb freesolderforflip chipinter connects[J].JOM ,2001,6:2832.

[6] KirkadyJS ,YoungDJ .DiffusionintheCondensedState[M].London:TheInstituteofMetals,1987.

[8] SaundersN ,ModwnikAP ,CALPHAD AComprehen siveGuide[M ].LausanneSwitzerland,Pergamon,1998.

[9] SundmanB ,JanssonB ,AndersonTO .Thermo calcdatabooksystem[J].CALPHAD ,1985,9:153.

[12] GurD ,BamaergerM .ReactiveisothermalsolidificationintheNiSnsystem[J].ActaMater,1998.46:4917.

[3] GayleFW ,BeckaG .Hightemperaturelead freesolderformicroelectronics[J].JOM ,2001,6:1721.

[4] FrearDR ,JangJW .Pb freesolderforflip chipinter connects[J].JOM ,2001,6:2832.

[6] KirkadyJS ,YoungDJ .DiffusionintheCondensedState[M].London:TheInstituteofMetals,1987.

[8] SaundersN ,ModwnikAP ,CALPHAD AComprehen siveGuide[M ].LausanneSwitzerland,Pergamon,1998.

[9] SundmanB ,JanssonB ,AndersonTO .Thermo calcdatabooksystem[J].CALPHAD ,1985,9:153.

[12] GurD ,BamaergerM .ReactiveisothermalsolidificationintheNiSnsystem[J].ActaMater,1998.46:4917.