螺旋摆动液压缸间隙的优化设计

李松柏,刘义伦,刘伟涛

(中南大学 机电工程学院,高性能复杂制造国家重点实验室,湖南 长沙,410083)

摘 要:

液压缸的润滑特性,在分析其结构和工作原理的基础上,设计7种不同径向间隙的螺旋副,使用Pro/E软件建立螺旋摆动液压缸内部流动油膜数学模型;利用Gambit 2.3.16进行结构化六面体/楔形网格划分后导入Fluent 6.3.26中,采用层流模型和SIMPLE算法,对不同径向间隙螺旋副内油膜三维流场和同一间隙不同偏心距下的螺旋流动特性进行模拟,得到螺旋副内部压力场以及承载力、刚度、最高温度、流量与间隙之间的关系。研究结果表明:螺旋副在径向间隙为0.10 mm时性能最佳;为获得较大的承载性能,同一半径间隙,制造条件允许且能形成流体动压润滑条件下应选择较大的偏心距;当缸体和空心螺杆的表面粗糙度分别为3.2 μm和1.6 μm,最小膜厚大于9 μm时,能够形成良好的流体动力润滑。

关键词:

中图分类号:TH137.51 文献标志码:A 文章编号:1672-7207(2012)05-1710-07

Optimal design for screw rotary cylinder’s radial clearance

LI Song-bai, LIU Yi-lun, LIU Wei-tao

(State Key Laboratory of High Performance Complex Manufacturing, School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

Abstract: In order to obtain the lubricating capability of screw rotary cylinder, structural design and operation principle were introduced. Seven screw pairs with different radial clearances were designed. The models were built by three-dimensional software Pro/E. Structure mesh was generated by using Gambit 2.3.16. Based on laminar flow model and SIMPLE algorithm, the interior flow fields in different radial clearances and the same clearance at different eccentricities were numerically simulated and analyzed with Fluent 6.3.26. The relationships of dynamic pressure distribution, force, stiffness, maximum temperature, flow rate and radial clearance were obtained. Simulation results show that the performance of oil lubricated screw pair is the best at the clearance of 0.10 mm; At the same radial clearance, greater eccentricity can obtain heavy bearing capacity and hydrodynamic lubrication; When the surface roughness of cylinder body and hollow screw are respectively 3.2 μm and 1.6 μm, in addition, minimal film thickness is more than 9 μm, and good hydrodynamic lubrication is formed.

Key words: rotary cylinder; radial clearance; flow field; efficiency; optimal design

螺旋摆动液压缸是一种能把活塞的直线运动转变成旋转运动并做功的液压元件,广泛应用在高扭矩有限摆动运动的场合,如:港口机械、工程机械、建筑机械、烟草机械、农林机械、医疗机械、特种机器人、海底勘探装置及近海平台等领域。螺旋摆动液压缸的使用寿命主要取决于缸内旋转动密封的失效,密封间隙流场特性影响液压缸的承载能力,因此,为提高承载能力,获取较优的油膜间隙,有必要对密封间隙的旋转流场进行计算。国内尚未见螺旋摆动液压缸内旋转流场计算的报道,以滑动轴承油膜特性研究较 多[1-2]。传统的旋转流场计算是在一系列的假设条件下对雷诺方程进行求解,这种方法具有计算时间短的突出优点[3-4]。但是雷诺方程是N-S方程的简化,忽略了惯性项、油膜曲率等的影响。为此,可通过求解时均化的N-S方程(RANS)加上层流模型封闭组成方程组的方法来研究螺旋副的动特性[5-6]。本文作者利用基于有限体积法的计算流体动力学(CFD)软件Fluent进行N-S方程求解,分析径向间隙对摆动液压缸性能的影响,比较不同螺旋副半径间隙的动特性,分析同一间隙不同偏心距下油膜的润滑性能,为螺旋摆动液压缸的设计提供更全面的理论参考。

1 螺旋摆动液压缸的工作原理

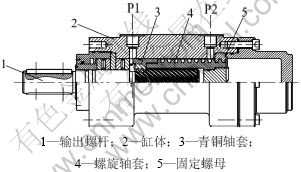

螺旋摆动液压缸由输出螺杆、青铜轴套、螺旋轴套、固定螺母、缸体、推力轴承、定位卡环、轴套、垫圈、前后端盖、各密封件等零件组成,青铜轴套和螺旋轴套通过螺纹紧固装配成一个整体称空心螺杆。空心螺杆和输出螺杆构成第一级螺旋副,空心螺杆和固定螺母构成第二级螺旋副。通过这两级螺旋副,将液压力转换成扭矩输出,并通过调整进出油口油压差,实现主轴的回转运动,整体结构如图1所示。

图1 螺旋摆动液压缸的整体结构

Fig.1 Integral structure of screw rotary cylinder

在螺旋摆动液压缸内部,由密封圈及空心螺杆分成前后独立的两腔。当P1为进油口,P2为出油口时,即液压缸左腔的压力大于右腔的压力时,空心螺杆被推动向右运动,由于空心螺杆与固定螺母的啮合作用,空心螺杆既作轴向直线运动,也做逆时针旋转运动。同时空心螺杆与输出螺杆也是一级螺旋副啮合(螺旋方向与空心螺杆和固定螺母的螺旋副相反),空心螺杆的旋转运动传递给了输出螺杆,同时空心螺杆的向右轴向运动也带动输出螺杆作逆时针旋转运动,通过两级螺旋副的放大作用,只要较小的工作行程,就可以得到较大的输出旋转角度。反之,当液压油右腔压力大于左腔压力时,螺旋摆动液压缸主轴运行方向相反。如此,控制液压油进出油口压力差,将可以控制螺旋摆动液压缸主轴输出的旋转方向。

2 Fluent计算模型的建立

螺旋摆动液压缸主要应用于低速重载工况,本文取空心螺杆和缸体间的螺旋流进行计算。其结构参数为:直径D=50 mm,宽度B=31 mm,转速n=60 r/min,螺旋升角α=49.5°,入口端油温和出口回流油温均为T=300 K,偏心率ε=e/h=0.5,其中e指偏心距,h为轴承半径间隙。根据半径间隙的不同,分别建立了间隙为0.01,0.03,0.05,0.08,0.10,0.15和0.20 mm的7个模型。流体润滑是由于流体进入收敛的间隙或表面间形成楔形产生了压力而形成的,空心螺杆做螺旋运动,使得缸体和空心螺杆表面产生了相对运动,空心螺杆的偏心形成了楔形,油腔中的高压液压油对旋转副进行润滑,其润滑原理如图2所示。

图2 螺旋副结构示意图

Fig.2 Structure of lubricated screw pair model

3 油膜网格划分及模拟条件

用三维造型软件Pro/E分别对7个不同径向间隙的油膜进行建模。模型建好后,分别以 .step格式导入Gambit2.3.16。由于油膜的厚度很小,为了能够得到正网格,先对油膜两端的2条外圆边进行边界层网格划分[7-8]。选择允许大纵横比的六面体/楔形单元,采用子映射源面、Cooper方法划分体网格,并检查网格质量,网格的等角斜率和等尺斜率都小于0.5[9-11],质量良好,划分后的结构化网格见图3。

图3 网格结构

Fig.3 Mesh structure of oil film

使用Fluent6. 3.26进行流场模拟,经计算Re小于2 320,流体流动为层流状态,所以采用层流模型[12],连续性方程、动量方程、能量方程等控制方程可综合表述为

![]() (1)

(1)

式中:![]() 为扩散系数;S为源项;

为扩散系数;S为源项;![]() 为独立变量;

为独立变量;![]() =1,

=1,![]() =0时,式(1)为连续性方程;

=0时,式(1)为连续性方程;![]() =u,v,w时,式(1)为雷诺平均的N-S方程;

=u,v,w时,式(1)为雷诺平均的N-S方程;![]() =T,

=T,![]() =k/cp时,式(1)为能量方程[13-14]。

=k/cp时,式(1)为能量方程[13-14]。

流动介质为N46号抗磨液压油,其黏度随着温度和压力的变化而发生改变。一般情况(p<15 MPa)下,压力对液压油动力黏度的影响较少,当压力p>20 MPa时,液压油的动力黏度随着压力的变化而变得显著,当压力增至几个GPa时,黏度的变化可达几个数量级[15]。温度对液压油黏度的影响是随温度的升高而降低。在一定的压力、温度范围内(p<200 MPa,T<473 K),液压油的粘温粘压本构方程如下式所示。

![]() (2)

(2)

对于N46号抗磨液压油,![]() =2.2×10-8 m2/N,

=2.2×10-8 m2/N,![]() =1/23.4[16]。

=1/23.4[16]。

数值计算方法为三维结构化网格上的有限体积法,对流项采用二阶迎风格式,扩散项及压力梯度采用二阶迎风格式离散,压力-速度耦合使用SIMPLE算法;计算结束后使用Fluent的后处理功能查看流场承载力、刚度、最高温度、流量的大小和分布情况;进口边界条件为压力进口,进口压力为实际工况下的21 MPa;出口边界条件设定为压力出口,出口压力为背压1.5 MPa;壁面条件设为无滑移边界条件[17],油膜的内壁(空心螺杆)设为动边界条件,使用用户自定义函数(UDF)实现内壁的螺旋运动,油膜的外壁(缸体)设为静边界条件。近壁面采用壁面函数计算速度值,流体与壁面无热交换,即为绝热边界,运动时产生的热量完全由流体带走[18]。

4 计算结果及分析

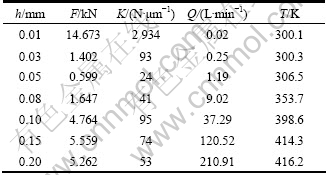

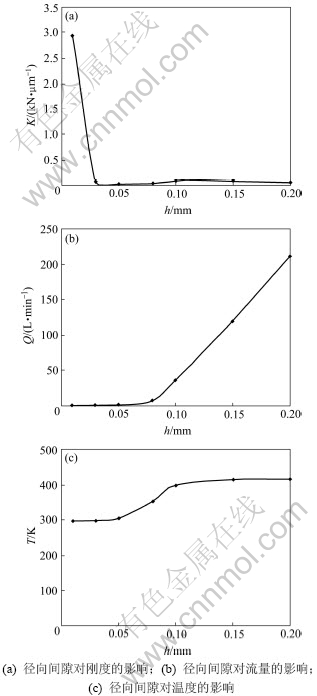

通过Fluent的后处理功能,得出不同间隙下的动压分布见图4,图4中h是指螺旋副径向间隙,图4中的压力分布云图只能定性地反映出压力的大致分布情况,并不能准确地读出刚度和液压油流量。通过Fluent软件后处理功能Report-Flux读出流量,通过Report-Force读出承载力,力的方向为偏心方向,坐标表示为(1,0,0),然后根据所读出的结果计算出刚度,刚度计算为承载力除以径向间隙,通过Display- Contours读出最高温度。按同样的方法计算出其他间隙的数据,并将这些数据列于表1中,为了能揭示间隙与承载力、刚度、最高温度、流量之间的规律,表1中的数据部分直观表示于图5中。

从表1 和图5可看出:流量随径向间隙的增大而呈指数函数增大,表明螺旋摆动液压缸的内泄漏显著增大,则会降低液压缸的容积效率,从而降低液压系统的传动效率。刚度随着半径间隙的增大先减少后增大再减少,在半径间隙为0.01 mm时最大,其次是0.10 mm, 当半径间隙为0.01 mm,偏心率为0.5时,最小间隙达5 μm,当空心螺杆和缸体的表面粗糙度均为3.2 μm时,就会发生干摩擦,不能形成流体动力润滑,导致摩擦因数增大,降低传动效率,所以偏心率为0.5时,半径间隙为0.01 mm不合适;半径间隙为0.10 mm时的刚度达95 N/μm,是除了0.01 mm间隙外的其他6种间隙里最大的。油膜的最高温度随着半径间隙的增大而增大,间隙超过0.10 mm后增大变得缓慢,温度升高是由于液压油的剪切生热,从而液压油的黏度会降低,使得黏性阻尼力减少,传动效率升高,但由于间隙增大,容积效率显著降低。综合考虑,半径间隙为0.10 mm时的润滑性能最好。

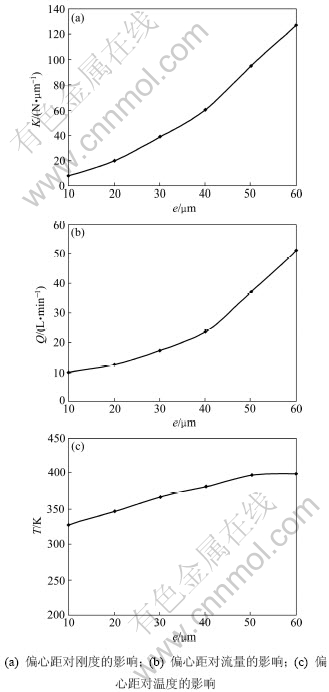

为了探讨不同偏心距对油膜承载能力的影响,建立了h=0.10 mm,偏心距e分别为10,20,30,40,50和60 μm的CFD计算模型,进行数值模拟。可以获得螺旋副在不同偏心距时的承载力、刚度、流量和最高温度。计算结果见表2中的数据,部分直观表示于图6中。

图4 不同径向间隙油膜的压力分布云图

Fig.4 Pressure distributions of oil film with different radial clearances

从表2 和图6可见:随着偏心距的增大,承载力、刚度、流量、最高温度都增大,由于螺旋摆动液压缸主要应用于重载、低速、高压工况,为了获得较大的承载性能,在同一半径间隙下,制造条件允许且能形成流体动压润滑的情况下应选择较大的偏心距。

表1 不同径向间隙油膜的润滑性能

Table 1 Lubricating capability of oil film for various radial clearances

图5 径向间隙对润滑性能的影响

Fig.5 Effect of radial clearance on lubricating capability

表2 不同偏心距油膜的润滑性能

Table 2 Lubricating capability for various eccentricity

图6 偏心距对润滑性能的影响

Fig.6 Effect of eccentricity on lubricating capability

5 润滑状态的判定

根据最小膜厚以及缸体和空心螺杆的表面粗糙度,可以对螺旋副的润滑程度进行判定。由于润滑膜在接触表面相对运动过程中,表面的几何形状误差会对最小油膜厚度产生影响。当滚动体表面不平度小于最小润滑膜厚度时,会形成完全流体动压润滑;当表面不平度接近或大于润滑膜厚度时,微凸体会刺穿润滑膜,而出现部分流体动压润滑或混合润滑。因此,通常引用润滑膜厚度与表面粗糙度的均方根偏差之比作为衡量的标准[19],用λ表示,称为膜厚比,计算公式为

![]() (3)

(3)

式中:hmin为最小膜厚;Hf1,Hf2分别为两表面粗糙度的平方根偏差。

若表面粗糙度的算术平均偏差为Ra,则有

![]() (4)

(4)

通常,当λ<1时,表面处于边界润滑状态,会出现擦伤、磨损;当1≤λ<3时,表面处于部分流体动压润滑状态,工作表面发生擦伤的概率很大;当λ≥3时,工作表面处于完全动压润滑状态,可以避免擦伤和磨损。螺旋副半径间隙为0.10 mm,偏心距为50 μm,则hmin=50 μm。当缸体和空心螺杆的表面粗糙度分别为3.2 μm和1.6 μm时,则有

Hf1=1.25×3.2=4.0 μm (5)

Hf2=1.25×1.6=2.0 μm (6)

将hmin=50 μm和式(5)和(6)代入式(3)中,得

λ=16.7>3

所以工作表面处于完全动压润滑状态。

6 结论

(1) 综合考虑油膜承载刚度、承载力、内泄漏与径向间隙的关系,间隙为0.10 mm时螺旋副的性能最佳。

(2) 螺旋摆动液压缸主要应用于重载、低速、高压工况,为了获得较大的承载性能,在同一半径间隙下,制造条件允许且能形成流体动压润滑的情况下应选择较大的偏心距。

(3) 当缸体和空心螺杆的表面粗糙度分别为3.2 μm和1.6 μm,最小膜厚大于9 μm时,能够形成良好的流体动力润滑。

参考文献:

[1] 陈淑江, 路长厚. 新型螺旋油楔动静压滑动轴承的油腔结构研究[J]. 润滑与密封, 2006, 31(10): 15-18.

CHEN Shu-jiang, LU Chang-hou. The analysis of structure on a novel spiral oil wedge hybrid journal bearing[J]. Lubrication Engineering, 2006, 31(10): 15-18.

[2] 于贺春, 马文琦, 王祖温, 等. 基于Fluent的径向静压气体轴承的静态特性研究[J]. 润滑与密封, 2009, 34(12): 77-81.

YU He-chun, MA Wen-qi, WANG Zu-wen, et al. Research on static characteristics of radial aerostatic bearings based on Fluent[J]. Lubrication Engineering, 2009, 34(12): 77-81.

[3] 叶晓琰, 张军辉, 丁亚娜, 等. 海水淡化泵水润滑轴承间隙的优化设计[J]. 排灌机械工程学报, 2010, 28(2): 117-121.

YE Xiao-yan, ZHANG Jun-hui, DING Ya-na, et al. Optimization design for water lubricated bearing clearance of sea water desalination pump[J]. Journal of Drainage and Irrigation Machinery Engineering, 2010, 28(2): 117-121.

[4] GUO Zeng-lin, Hirano T, Kirk R G. Application of CFD analysis for rotating machinery. Part I: hydrodynamic, hydrostatic bearings and squeeze film damper[J]. Journal of Engineering for Gas Turbines and Power, 2005, 127(2): 445-451.

[5] 马涛, 戴惠良, 刘思仁. 基于Fluent的液体动静压轴承数值模拟[J]. 东华大学学报: 自然科学版, 2010, 36(3): 279-282.

MA Tao, DAI Hui-liang, LIU Si-ren. Numerical simulation study on liquid hybrid bearing based on Fluent[J]. Journal of Donghua University: Natural Science, 2010, 36(3): 279-282.

[6] 康宁, 迟启明. 基于N-S方程的径向滑动轴承油膜承载力的计算[J]. 润滑与密封, 2010, 35(10): 9-12.

KANG Ning, CHI Qi-ming. Calculation of oil film load of radial sliding bearing based on N-S equation[J]. Lubrication Engineering, 2010, 35(10): 9-12.

[7] ZHOU Jue, ZHONG Shan. Coherent structures produced by the interaction between synthetic jets and a laminar boundary layer and their surface shear stress patterns[J]. Computers and Fluids, 2010, 39(8): 1296-1313.

[8] LIU Shi-ling, Fotache C G, Hautman D J, et al. Boundary layer modeling of reactive flow over a porous surface with angled injection[J]. Combustion and Flame, 2008, 154(3): 378-386.

[9] Gertzos K P, Nikolakopoulos P G, Papadopoulos C A. CFD analysis of journal bearing hydrodynamic lubrication by Bingham lubricant[J]. Tribology International, 2008, 41(12): 1190-1204.

[10] LUAN Zhao-gao, Khonsari M M. Computational fluid dynamics analysis of turbulent flow within a mechanical seal chamber[J]. Transactions of the ASME. Journal of Tribology, 2007, 129(1): 120-128.

[11] 李进良, 李承曦, 胡仁喜, 等. 精通fluent6.3流场分析[M]. 北京: 化学工业出版社, 2009: 21-24.

LI Jin-liang, LI Cheng-xi, HU Ren-xi, et al. Master fluent6.3 flow field analysis[M]. Beijing: Chemical Industry Press, 2009: 21-24.

[12] Wang J J, Zhang P F, Huang L X. Numerical simulation of flow around cylinder with an upstream rod in tandem at low Reynolds numbers[J]. Applied Ocean Research, 2006, 28(3): 183-192.

[13] 王福军. 计算流体动力学分析[M]. 北京: 清华大学出版社, 2004: 11-12.

WANG Fu-jun. Computational fluid dynamics analysis[M]. Beijing: Tsinghua University Press, 2004: 11-12.

[14] 陶海坤, 祝宝山, 曹树良, 等. 钟形进水流道吸水室后壁的优化设计[J]. 江苏大学学报: 自然科学版, 2007, 28(3): 228-231.

TAO Hai-kun, ZHU Bao-shan, CAO Shu-liang, et al. Optimization design for back-wall shape of bell-like inlet passage in mixed-flow pump[J]. Journal of Jiangsu University: Natural Science Edition, 2007, 28(3): 228-231.

[15] 薛晓虎, 杜金凤. 柱塞泵效率特性的分析与研究[J]. 液压与气动, 2003, 27(12): 43-46.

XUE Xiao-hu, DU Jin-feng. Analysis and study on the efficiency characteristics of piston pumps[J]. Chinese Hydraulics & Pneumatics, 2003, 27(12): 43-46.

[16] 温诗铸, 杨沛然. 弹性流体动力润滑[M]. 北京: 清华大学出版社, 1992: 2-10.

WEN Shi-zhu, YANG Pei-yan. Elastic hydrodynamic lubrication[M]. Beijing: Tsinghua University Press, 1992: 2-10.

[17] 邓圭玲, 钟掘. 点状胶液接触式转移机理的流体动力学模型[J]. 中南大学学报: 自然科学版, 2006, 37(1): 84-90.

DENG Gui-ling, ZHONG Jue. Fluid dynamics models for non-newtonian fluid transferring mechanism in contact dispensing dot process[J]. Journal of Central South University: Science and Technology, 2006, 37(1): 84-90.

[18] 张杰, 郭宏升, 牛犇, 等. 水润滑高速动静压滑动轴承数值模拟[J]. 农业机械学报, 2008, 39(6): 159-162.

ZHANG Jie, GUO Hong-sheng, NIU Ben, et al. Numerical simulation study on water-lubricated hydrostatic journal bearings[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(6): 159-162.

[19] 余江波. 基于资源节约与环境友好的高性能水润滑轴承关键技术研究[D]. 重庆: 重庆大学机械工程学院, 2006: 39-41.

YU Jiang-bo. Key technology study of resource-saving and environmental friendly high performance water lubricated bearings[D]. Chongqing: Chongqing University. College of Mechanical Engineering, 2006: 39-41.

(编辑 杨幼平)

收稿日期:2011-05-18;修回日期:2011-08-07

基金项目:国家自然科学基金资助项目(50675228);教育部科学技术研究重点项目(106123)

通信作者:李松柏(1975-),男,湖南涟源人,博士,讲师,从事流体润滑技术研究及虚拟样机设计研究;电话:15116205855;E-mail: namelsb@126.com

摘要:为获得螺旋摆动液压缸的润滑特性,在分析其结构和工作原理的基础上,设计7种不同径向间隙的螺旋副,使用Pro/E软件建立螺旋摆动液压缸内部流动油膜数学模型;利用Gambit 2.3.16进行结构化六面体/楔形网格划分后导入Fluent 6.3.26中,采用层流模型和SIMPLE算法,对不同径向间隙螺旋副内油膜三维流场和同一间隙不同偏心距下的螺旋流动特性进行模拟,得到螺旋副内部压力场以及承载力、刚度、最高温度、流量与间隙之间的关系。研究结果表明:螺旋副在径向间隙为0.10 mm时性能最佳;为获得较大的承载性能,同一半径间隙,制造条件允许且能形成流体动压润滑条件下应选择较大的偏心距;当缸体和空心螺杆的表面粗糙度分别为3.2 μm和1.6 μm,最小膜厚大于9 μm时,能够形成良好的流体动力润滑。