文章编号:1004-0609(2008)12-2265-05

泡沫铝两步法制备工艺用新型发泡剂的热分解行为

周向阳,张 华,刘希泉,刘宏专

(中南大学 冶金科学与工程学院,长沙 410083)

摘 要:

研究一种适于两步法制备泡沫铝工艺用新型发泡剂的热分解行为,分析其分解过程中的动力学与热力学特征,以及发泡气体与熔体之间可能存在的反应。研究表明:该新型发泡剂具有分解温度范围宽、分解过程缓慢的特点;其在熔体中的发泡过程主要受化学反应控制;新型发泡剂所释放的氧化性气体与熔体发生反应,在气泡表面所形成的连续氧化膜,对稳定气泡形貌、减缓气泡的合并和长大有重要作用;该新型发泡剂在两步发泡法制备泡沫铝过程中表现出前期损耗率低、后期发泡效率高的优异性能。

关键词:

中图分类号:TG 146.2 文献标识码: A

Thermal decomposition behavior of novel gas-generating agent used for two steps foaming process of aluminum

ZHOU Xiang-yang, ZHANG Hua, LIU Xi-quan, LIU Hong-zhuan

(School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The thermal decomposition behavior of a novel gas-generating agent (NGGA) used for two steps foaming process of aluminum was investigated, its kinetic and thermodynamic characteristics of decomposition reactions, and the potential reactions between the foaming gas and the melt were analyzed. The results show that the novel gas-generating agent has a wide decomposition temperature range and a slow decomposed rate, and its decomposition reactions during the melt are mainly controlled by chemical reaction process. The presence of an oxidizing gas released by NGGA, leads to reactions with the liquid melt, forming a continuous oxide film on the surface of the cell. The presence of the film has a significant effect on the foam stabilization, slowing down cell coalescence and growth. The NGGA exhibits a super performance with a low waste ratio in the former step and a high foaming efficiency in the later step during the two steps foaming process of aluminum.

Key words: aluminum foam; novel gas-generating agent; two steps foaming; thermal decomposition behavior

闭孔泡沫铝具有阻尼、冲击能量吸收、隔声、隔热、电磁屏蔽等多种功能材料的特性,使其在高技术及民用领域具有广泛的应用前景[1]。人们一直在不断寻求制备闭孔泡沫铝的经济适用的方法[2]。目前闭孔泡沫铝的制备方法主要有熔体吹气发泡法、熔体发泡剂发泡法、粉末冶金法等,其中熔体发泡法为最容易实现连续化大规模生产的方法之一[3]。

目前熔体发泡法中较先进的一种工艺是被称为FORMGRIP的两步发泡法制备工艺。其基本工艺过程包括预制品的制备和预制品的保温发泡。使用该工艺生产泡沫铝的前提条件是,必须对加入铝液中的发泡剂(TiH2)进行预处理,使得发泡剂在加入铝液后的搅拌过程中不会发生分解,而在冷却制得预制品后,重新加热到一定温度才发生分解并释放气体[5]。然而,即使经过表面预处理,TiH2 类发泡剂在两步法工艺中分解还是比较难以控制,加之其价格昂贵及其它缺陷[6],无论从简化制备工艺还是降低制备成本方面考虑,都有必要寻求一种适合两步发泡法用的性能优良、廉价易得的新型发泡剂来取代氢化物类发泡剂。国外对于用碳酸盐作为熔体发泡剂的研究已有报道[7],NAKAMURA等[8]对CaCO3作某种包覆处理后用作发泡剂发现其与铝液的润湿性明显改善。受此启发,本研究小组经过多年的研究,合成了一种分解温度范围宽、分解速率平缓、无需任何预处理的适合两步发泡法用的新型廉价发泡剂。本文作者主要研究所合成新型发泡剂(NGGA)在两步发泡法过程中的热分解行为。

1 实验

两步法制备泡沫铝的倾倒过程需要熔体具有良好的铸造流动性,故本实验选用的基体金属是一种铸造铝合金ZLD102(Al-12%Si)。这种合金的优点是其熔点较低(577 ℃),铸造收缩率较小(1%),可以减小凝固时产生的缩孔、缩松、应力和变形等缺陷的可能性[9]。

称取铝合金铸锭(Al-12%Si)约1 000 g在电炉中熔化然后加入2%Mg降温至650 ℃后进行保温,温度稳定一段时间后加入1.6%~2.4%的NGGA粉末,在1 500 r/min的搅拌速度下搅拌90~180 s,室温下倾倒铸造,快速冷却得到含有发泡剂的预制品。

将预制品预热到发泡所需的温度后保温发泡10~15 min。此前预制品中没有分解的发泡剂开始分解释放气体使预制品膨胀从而形成泡沫体。采取适当的冷却方式使试样中的气泡较为完整地保留下来,以得到结构完好的泡沫铝。

1) 采用DSC-DTA测试技术分析所合成发泡剂的热分解行为。所用设备为美国TA公司生产的SDT Q600型测试仪。将少量的发泡剂样品置于样品皿中,在100 mL/min的氮气流量下升温至900 ℃,升温速度为20 K/min。

2) 采用下式测试计算泡沫铝的孔隙率

3) 采用JSM?6360LV扫描电镜(含EDAX能谱)对泡沫铝内部孔洞微观结构及孔洞内壁附着物质进行化学分析。

2 结果与讨论

图1所示为新型合成发泡剂(NGGA)粉末的热重曲线。显然,在600~700 ℃温度段该发泡剂的分解比较平缓,700 ℃以上分解速率才开始显著加快。NGGA发泡剂这一分解特性为两步法制备预制品这一工艺过程提供了很好的条件,是TiH2类发泡剂所没有的。由于预制件的制备温度范围在600~700 ℃区间段,这就意味着用所合成的新型发泡剂来制备“两步法”工艺中的预制件时,可大大减少预制件中发泡剂的分解损耗,得到低孔隙率的预制品。

图1 NGGA粉末的热重曲线

Fig.1 Thermogravimetric curve of NGGA powder

图2所示为以Al-12%Si-2%Mg为原料,采用两步法发泡工艺制得的泡沫铝宏观照片。图2(a)所示为预制件,图2(b)和(c)所示分别为预制品在650 ℃和750 ℃下保温发泡10 min得到的最终泡沫铝样品的宏观照片。分析图2(b)和(c)中样品的孔隙率可知,750 ℃下泡沫制品的孔隙率(≈72%)明显大于650 ℃下制品的孔隙率(≈65%),也就是说预制件中发泡剂的分解受温度的影响较大。

图2 Al-12Si-2Mg合金两步法发泡工艺制得的泡沫铝宏观形貌

Fig.2 Optical micrographs of aluminum foam samples prepared with Al-12Si-2Mg alloys in two steps foaming process: (a) θ=650 ℃, d=0.5 mm, P≈33%; (b) θ=650 ℃, d=0.8 mm, t=10 min, P≈65%; (c) θ=750 ℃, d=1.2 mm, t= 10 min, P≈72%

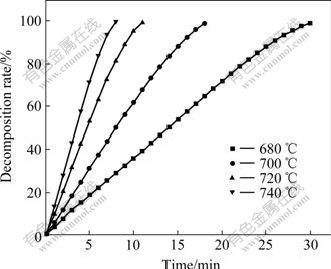

图3所示为不同恒温条件下发泡剂分解率与时间的关系。图4所示为发泡剂在2、4、6和8 min内分解率随温度的变化曲线。从图3中可以看到在680、700、720和740 ℃这4个不同恒温条件的实验点都成近似直线关系,而且这些线都通过原点,符合表面化学控制方程式,各直线的斜率就是相应条件下的综合速率常数K′。对图3中各R—t曲线进行线性拟合,得到其线性关系表达式和线性相关系数分别为:Y1= 0.035X1,![]() ;Y2=0.059X2,

;Y2=0.059X2,![]() ;Y3= 0.098X3,

;Y3= 0.098X3,![]() ;Y4=0.134X4,

;Y4=0.134X4,![]() 。这4条直线的斜率分别为K1=0.035(θ1=680 ℃),K2=0.059 (θ2=700 ℃),K3=0.098 (θ3=720 ℃)和K4=0.134 (θ4=740 ℃)。

。这4条直线的斜率分别为K1=0.035(θ1=680 ℃),K2=0.059 (θ2=700 ℃),K3=0.098 (θ3=720 ℃)和K4=0.134 (θ4=740 ℃)。

图3 不同恒温条件下发泡剂分解率—时间关系曲线

Fig.3 Curves of decomposition rate vs time of foaming agent at different isothermal temperatures

图4 不同保温时间下发泡剂分解率—温度关系曲线

Fig.4 Curves of decomposition rate vs temperature of foaming agent at different holding times

根据Arrhenius提出的反应温度、反应速率和活化能之间的关系公式[10]:

![]()

将不同温度下的综合速率常数的自然对数lnK对1/T作图可得Arrhenius图结果如图5所示,由图5中直线斜率可求得反应的表观活化能。

图5 lnK与1/T的关系

Fig.5 Relationship between lnK and 1/T

图5中直线线性拟合后直线方程式如下:

![]() (3)

(3)

则有?Eα/R=?21 962.456 01,可以求出反应的活化能为182.596 kJ/mol。由反应活化能的大小可以判断出该发泡剂分解反应速率受温度影响较大,属于化学反应控制。

本研究用新型发泡剂是一种碳酸盐,受热时放出的主要是CO2。CO2这种氧化性气体在铝液中可能会发生一系列的反应。下面是这些可能发生反应的相关热力学数据(假设气体的分压为101 kPa)[11?13]:

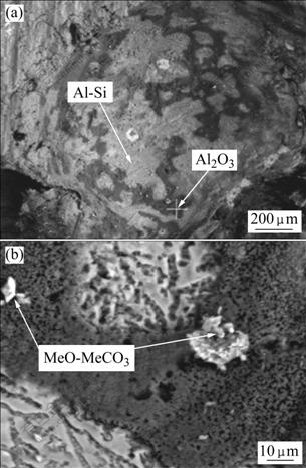

图6所示为上述各反应在实验温度范围内的反 应自由能变化曲线。从图6可知,在实验温度范围内,?G<0,也就是从理论上说,上述反应在热力学上是切实可行的。而实验中上述反应确实存在,因为采用NGGA制得的泡沫铝孔径比较细小(见图2)。从前面热力学计算结果推断,这应该与发泡剂受热分解所产生的氧化性气体CO2与铝熔体之间的反应,在气泡表面所形成了一层连续致密的氧化膜有关。从图8可知,该氧化膜主要成分是Al2O3,这层Al2O3膜的存在对稳定气泡形貌、减缓气泡的合并和长大有重要作用。需要指出的是,除了上述反应产生的氧化物,发泡剂本身的分解也有金属氧化物生成,其在泡孔内壁及孔墙(两孔之间的界面)和Plateau border[14?15] (三孔之间的界面)内部均有分布,对熔体起到部分增粘作用。但由于发泡剂加入的量比较少(1.6%~2.4%),且分解不会完全,加上扫描电镜精度的限制,该部分氧化物难以检测到。

图6 发泡过程中铝熔体中可能存在的各反应自由能变化曲线

Fig.6 Curves of free energy changes for various possible reactions in melt during foaming process

图7所示为Al-12%Si-2%Mg合金熔体添加新型发泡剂两步法制备得到的泡沫铝样品单个泡孔内壁的SEM像。从照片中看到:单个泡孔内壁有连续灰黑色薄膜状物生成,并粘附着少量颗粒状物质。进一步的能谱分析(见图8)表明,泡孔内壁的灰黑色薄膜状物质主要成分为Al2O3,与此相间的大片白色块状物质为基体Al-Si合金,而少量粘附的颗粒状物质主要为分解后残留的发泡剂颗粒。

图7 泡沫铝样品孔洞内表面的SEM像

Fig.7 SEM images of surfaces of pores inside foams

图8 图7(a)中氧化层的EDS能谱分析

Fig.8 EDS analysis of oxide film shown in Fig.7(a)

3 结论

1) 所研制的NGGA具有分解温度宽(600~800 ℃),分解速率平缓的特点,是两步发泡法制备泡沫铝用发泡剂的理想选择。

2) NGGA粉末的TGA研究曲线表明当温度高于700 ℃时NGGA才开始显著分解,随着温度的升高,分解速率明显加快。NGGA在铝液中的分解反应主要受化学反应控制。

3) 由于氧化性气体CO2,与熔体发生反应,在气泡表面形成了一层连续致密的氧化铝保护层,阻止了气泡间的相互合并以及抑制气泡的进一步长大,同时对稳定气泡形貌具有重要作用。

[1] 张钱城, 卢天健, 何思渊. 闭孔泡沫铝的孔结构控制[J]. 西安交通大学学报, 2007, 41(3): 256?270.

ZHANG Qian-cheng, LU Tian-jian. HE Si-yuan. Control of pore morphology in closed-celled aluminum foams[J]. Journal of Xi’an Jiaotong University, 2007, 41(3): 256?270.

[2] BANHART J. Manufacture, characterisation and application of cellular metals and metal foams[J]. Prog Mater Sci, 2001, 46: 559?632.

[3] 周向阳, 龙 波, 刘宏专. 轻合金泡沫材料制备技术研究进展[J]. 材料导报, 2005, 19(9): 61?63.

ZHOU Xiang-yang, LONG Bo, LIU Hong-zhuan. Development of light alloy foam materials preparation technology[J]. Materials Review, 2005, 19(9): 61?63.

[4] GERGELY V, CLYNE T W. Symposiumon MMCs and metallic foam[J]. Adv Eng Mater, 1999, 4(12): 51?53.

[5] 于利民, 王录才, 王 芳. 熔体发泡法制备工艺的发展与展望[J]. 材料导报, 2003, 17(6): 28?30.

YU Li-min, WANG Lu-cai. WANG Fang. Development and prospect of a melt-based route for production of metallic foams[J]. Materials Review, 2003, 17(6): 28?30.

[6] 周向阳, 刘希泉. 采用新型发泡剂制备泡沫铝[J]. 中国有色金属学报, 2006, 16(11): 1983?1987.

ZHOU Xiang-yang, LIU Xi-quan. Preparation of aluminum foam using novel foaming agent[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(11): 1983?1987.

[7] GERGELY V, CURRAN D C, CLYNE T W. Advances in the melt route production of closed cell aluminium foams using gas-generating agents[C]// GHOSH A, SANDERS T, CLAAR D, ed. Processing and Properties of Lightweight Cellular Metals and Structures. TMS, 2002: 97?105.

[8] NAKAMURA T, GNYLOSKURENKO S V, SAKAMOTO K, BYAKOVA A V, ISHIKAWA R. Development of new foaming agent for metal foam[J]. Mater Trans, 2002, 43: 1191?1196.

[9] 王寿彭. 铸件形成理论及工艺基础[M]. 西安: 西北工业大学出版社, 1994: 260.

WANG Shou-peng. Cast forming theory and technologic basis[M]. Xi’an: Northwest University of Technology Press, 1994: 260.

[10] 李洪桂. 冶金原理[M]. 北京: 科学出版社, 2005: 278?290.

LI Hong-gui. Theory of metallurgy[M]. Beijing: Science Press, 2005: 278?290.

[11] BARIN I, KNACKE O, KUBASCHEWSKI O. Thermodynamic properties of inorganic substances[M]. Berlin: Springer-Verlag, 1977: 109.

[12] CHASE M W J. NIST-JANAF Thermochemical tables[M]. Gaithersburg, Maryland: American Chemical Society and American Institute of Physics, 1998: 554?556.

[13] GASKELL D R. Introduction to the thermodynamics of materials[M]. Washington DC: Taylor & Francis, 1995: 227?230.

[14] GERGELY V, CURRAN D C, CLYNE T W. The FOAMCARP process: foaming of aluminum MMCs by the Chalk-aluminum reaction in precursors[J]. Composites Science & Technology, 2003, 16: 2301?2310.

[15] GERGELY V, CLYNE B. The FORMGRIP process: foaming of reinforced metals by gas release in precursors[J]. Advanced Engineering Materials, 2000, 2(4): 175?178.

收稿日期:2008-01-16;修订日期:2008-05-09

通讯作者:周向阳,副教授,博士;电话:0731-8836329;E-mail: zxy13908482918@163.com

(编辑 何学锋)