网络首发时间: 2015-07-02 15:30

钒铬渣两步氧化钠化焙烧分离钒、铬

北京科技大学冶金与生态工程学院

攀枝花学院攀西科技创新中心

摘 要:

通过计算反应Gibbs自由能对钒铬渣物相组成的氧化钠化过程进行理论分析,提出采用两步氧化钠化焙烧分离钒铬渣中的钒、铬。主要考察了焙烧温度、焙烧时间和苏打比对钒铬渣中钒、铬转浸率的影响。结果表明:钒铬渣氧化钠化焙烧提钒的最佳条件为焙烧温度830℃、焙烧时间2.5h和苏打比1.3,钒、铬的转浸率分别为88.6%和1.28%;提钒残渣氧化钠化焙烧提铬的最佳工艺条件为焙烧温度1100℃、焙烧时间2.5h和苏打比2.4,铬的转浸率大于80%。通过对渣相进行X射线衍射(XRD)和背散射电子(BSE)分析,钒铬渣焙烧熟料的主要物相为Fe2O3,FeTiO3,Na2Si2O5,NaVO3和Cr3O8;进一步分析提钒残渣氧化钠化提铬机制,确定生成Na2CrO4的主要反应为CrO3与Na2Si2O5和NaFeO2等中间产物发生的置换反应。

关键词:

中图分类号: TF791;TF841.3

作者简介:吴恩辉(1984-),男,安徽泗县人,博士研究生,研究方向:钒钛磁铁矿综合利用;E-mail:wuenhui1026@126.com;;朱荣,教授;电话:010-62332122;E-mail:zhurong1201@126.com;

收稿日期:2015-06-04

基金:国家自然科学基金项目(51174122);攀枝花市科技计划项目(2013CY-G-31)资助;

Separation of Vanadium and Chromium from Vanadium-Chromium Slag by Two-Step Oxidizing and Na-Activation Roasting

Wu Enhui Zhu Rong Yang Shaoli Guo Yaguang Li Jun Hou Jing

School of Metallurgical and Ecological Engineering,University of Science and Technology Beijing

Innovation and Technology Center of Panxi,Panzhihua University

Abstract:

The oxidizing roasting process with soda of vanadium-chromium slag was analyzed by the calculation of reaction Gibbs free energy,and then the separation method of vanadium and chromium from vanadium-chromium slag by two-step oxidizing and Na-activating was proposed. The influences of soda ratio,roasting temperature and roasting time on vanadium and chromium leaching conversion ratio were investigated. The results showed that the optimum conditions for recovery of vanadium from vanadium-chromium slag could be obtained at roasting temperature of 830 ℃,roasting time of 2. 5 h and soda ratio of 1. 3,and the leaching conversion ratios of vanadium and chromium were 88. 6% and 1. 28%,respectively,in the first step oxidizing and Na-activation roasting process. And the optimum conditions for recovery of chromium from extracted vanadium residue could also be obtained at roasting temperature of 1100 ℃,roasting time of 2. 5 h and soda ratio of 2. 4,and under these conditions,the leaching conversion ratio of chromium was above 80% in the second step oxidizing and Na-activation roasting process. According to X-ray diffraction( XRD) and backscattered electron( BSE)analysis,the main phases of vanadium-chromium slag roasted chamotte were Fe2O3,FeTiO3,Na2Si2O5,NaVO3 and Cr3O8. Further analysis of the mechanisms of extracting chromium from extracted vanadium residue confirmed that the main formation reaction of Na2CrO4was the replacement reaction between CrO3 and Na2Si2O5,NaFeO2,etc.

Keyword:

vanadium-chromium slag; soda; oxidizing roasting; sodium salification;

Received: 2015-06-04

钒和铬作为常用的稀有金属和黑色金属,广泛应用在钢铁、化工、材料等多个领域[1,2]。钒渣和铬铁矿是工业上提钒和提铬的主要原料,提钒主要采用氧化钠化焙烧-水浸工艺,提铬主要采用碳酸钠焙烧-水浸工艺[3,4]。钒钛磁铁矿是生产钒渣的主要矿物,普通钒钛磁铁矿含铬较低,铬在钒渣中的品位约为1%~ 3% ,铬在提钒工艺过程中一部分保留在提钒尾渣中,未对这部分铬进行有效回收利用[5]; 另一部分存在废水和废酸中,经过还原、 沉淀和干燥过程得到钒铬共存渣,在共存渣中钒和铬的存在形式和品位由于处理工艺不同差异较大, 从这种钒铬共存渣中分离回收钒、铬的研究方法主要有焙烧-酸浸法、直接碱浸法和煅烧碱浸法[6,7,8]。 但是上述3种方法耗酸或耗碱量大,对设备要求较高,进一步推广应用难度较大。针对传统的含铬钒渣,中科院过程所[9,10,11,12]采用亚熔盐法分离回收钒、 铬、钒和铬的浸出率可达95% 和90% ,但是高碱条件对反应器、管道、阀门、法兰等设备材质要求很高,实现工业化应用有一定难度。

攀西地区红格矿区的高铬型钒钛磁铁矿储量巨大,其中,除了铁、钒、钛含量较高外,铬的含量也非常可观,其品位与钒相当,具有更高的综合利用价值[13,14]。由于钒和铬的化学性质相似,在利用转底炉—电炉熔分新工艺冶炼过程中钒、铬同时进入电炉铁水中,形成含钒铬生铁,对含钒铬生铁进行氧化吹炼得到钒铬渣[15]。随着对高铬型钒钛磁铁矿的深度开发,铬在钒铬渣中的品位可能超过钒的品位,因此,从其中分离回收利用铬的问题愈显重要。本文以新流程钒铬渣为原料,结合传统提钒和提铬的方法,并利用钒、铬在焙烧过程中氧化钠化能力差异,采用两步氧化钠化焙烧-水浸法分离钒、铬,为高铬型钒钛磁铁矿综合利用钒、铬提供参考。

1实验

1. 1原料

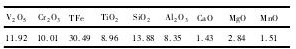

实验所用原料为攀枝花某企业采用转底炉直接还原-电炉熔分新流程生产的钒铬渣,外观为黑色颗粒。其主要化学成分如表1所列,X射线衍射( XRD) 分析见图1。由表1可知,钒铬渣中V2O5, Cr2O3的品位分别为11. 92% 和10. 01% ,两者品位相当; 另外铁、钛、硅和铝的氧化物含量较高。由图1可知,钒铬渣的主要物相为钒铁、铬铁、钛铁等尖晶石相和硅酸盐相。

实验过程中采用XRD、背散射电子( BSE) 和能谱分析( EDS) 等测试手段对钒铬渣两步分离提取钒、铬的机制进行分析和探讨。

表1钒铬渣的化学成分Table 1Chemical compositions of vanadium chromium slag( %,mass fraction) 下载原图

表1钒铬渣的化学成分Table 1Chemical compositions of vanadium chromium slag( %,mass fraction)

图1钒铬渣的XRD分析Fig. 1 XRD pattern of vanadium chromium slag

1. 2原理

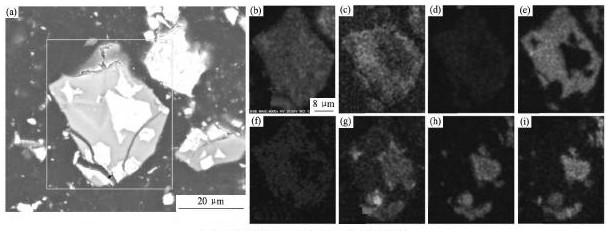

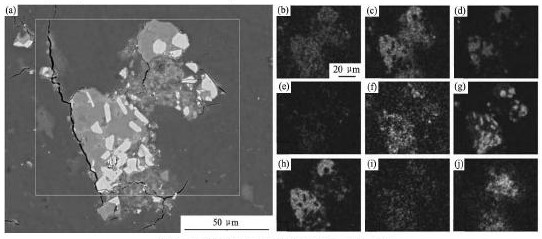

1 . 2 . 1钒铬渣物相组成的空间结构特点钒铬渣物相组成在空间上的分布直接影响钒铬渣的氧化钠化过程,因此有必要对钒铬渣的空间结构和元素分布进行研究,图2为钒铬渣的BSE图和主要元素的面分布。由图2可以看出,白色的尖晶石被灰色的硅酸盐相包裹,有些尖晶石呈分散状,有些尖晶石连结在一起,尖晶石颗粒大小一般为2 ~ 10 μm; 白色区域的尖晶石相主要含有Ti,V,Cr和Fe等元素; 灰色区域的硅酸盐相主要含有Ca,Si,Al和Fe等元素; 氧元素分布于所有的区域。

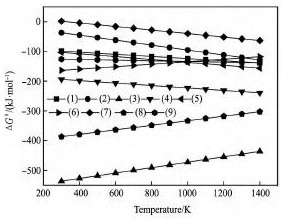

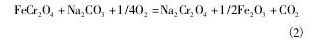

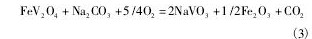

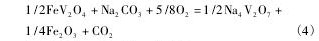

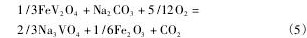

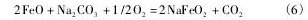

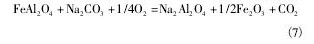

1. 2. 2钒铬渣两步氧化钠化分离钒、铬热力学分析根据钒铬渣中主要物相的空间分布特点, 在氧化钠化过程中,氧化过程和钠化过程是同时进行的,首先是包裹在尖晶石外层的硅酸盐氧化分解并与碳酸钠反应生成硅酸钠,在硅酸盐氧化过程中形成空隙,紧接着尖晶石相开始氧化分解并与碳酸钠反应生成对应的钠盐,因此,硅酸盐的充分氧化是钒铬渣氧化钠化焙烧分离提取钒、铬的必要条件。钒铬渣氧化钠化过程发生的主要反应如式( 1) ~ ( 9) 所示,对应的标准生成反应自由能

图2钒铬渣的BSE图和主要元素面分布Fig. 2 BSE image of vanadium chromium slag and element distributions

(a)BSE image;(b)Fe;(c)O;(d)Al;(e)Si;(f)Ca;(g)Ti;(h)V;(i)Cr

图3反应式( 1) ~ ( 9) 的 ΔGΘ-T关系曲线Fig. 3 Plots of ΔGΘ-T for Reactions ( 1) ~ ( 9)

与温度的关系如图3所示。

由图3可以看出,标准状态下,在所研究的温度范围内,钒铬渣中各种化合物在氧化气氛及足够碳酸钠存在的条件下,都是可以进行的,但是生成钒酸钠要比铬酸钠在热力学上更有优势。因此, 可以采取控制一定的温度的碳酸钠用量,采取两步氧化钠化焙烧的方法,使钒铬渣中钒、铬实现分离提取。

1. 3方法

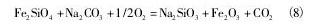

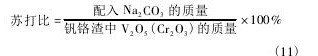

将钒铬渣与一定量的碳酸钠均匀混合后放入刚玉坩埚,然后将其放入电阻炉中按设定温度进行第一步氧化钠化焙烧,焙烧熟料进行水浸,分析水浸液中钒、铬的含量; 将第一步稳定实验得到的钒铬渣焙烧熟料水浸提钒后的提钒残渣进行烘干、 破碎,进行第二步氧化钠化焙烧,焙烧过程与第一步相同,焙烧熟料进行水浸,分析水浸液中铬的含量。以钒、铬的转浸率衡量氧化钠化焙烧效果,转浸率的计算如式( 10) 所示,碳酸钠的配入量用苏打比表示,见式( 11) 所示。

2结果与讨论

2. 1钒铬渣氧化钠化焙烧

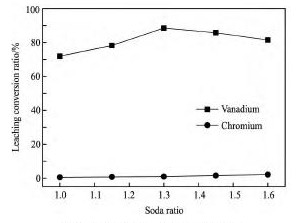

2. 1. 1苏打比对钒、铬转浸率的影响已有对钒渣氧化钠化过程的研究表明[16],苏打的加入在钒渣的氧化钠化过程主要起3个方面的作用: 一是碳酸钠可使硅酸盐和尖晶石的氧化分解温度降低, 有利于低价钒的氧化和生成可溶性的钒酸盐; 二是碳酸钠分解产生的CO2破坏了钒铬渣物相组成的空间结构,提高了物料的孔隙率,有利于氧化过程的进行; 三是生成低熔点硅酸盐并出现液相,有利于O2扩散和增加反应接触面积,但是过多的液相生成,也会阻碍氧O2的扩散,不利于可溶性钒酸盐生成反应的进行,因此苏打比是影响钒转浸率的重要因素之一。在焙烧温度830 ℃,焙烧时间2. 5 h的条件下,研究苏打比对钒、铬转浸率的影响,实验结果如图4所示。由图4可以看出,随着苏打比的逐渐升高,钒的转浸率先升高后降低。在苏打比从1. 0提高到1. 3时,钒的转浸率从71. 95% 提高到88. 45% ; 苏打比提高到1. 5时,由于大量低熔点钠盐的生成阻碍了O2的扩散,使钒的转浸率下降至81. 47% ,整个焙烧过程中,焙烧熟料中铬的转浸率均低于2. 00% 。

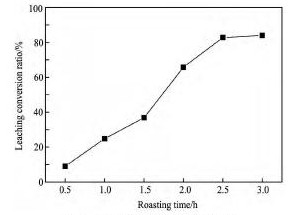

2. 1. 2焙烧时间对钒、铬转浸率的影响钒铬渣的氧化钠化过程是一系列复杂反应的过程,由钒铬渣的空间结构和元素分布可知,首先是外层硅酸盐与钠盐反应形成空隙和液相,然后是尖晶石的氧化钠化反应,同时伴随着氧化分解反应的发生,生成新的钠盐的反应也同时进行,因此,合适焙烧时间也是提高钒转浸率的关键影响因素之一。在焙烧温度830 ℃,苏打比为1. 3的条件下, 研究焙烧时间对钒、铬转浸率的影响,实验结果如图5所示。由图5可以看出,在焙烧时间为1 h时, 钒的转浸率为32. 15% ,说明此阶段主要发生硅酸盐的氧化钠化过程,钒铁尖晶石的氧化钠化不充分; 当焙烧时间延长至2 h时,钒的转浸率提高到80. 75% ,说明在此阶段主要发生钒铁尖晶石的氧化钠化过程且反应速率较快; 再延长焙烧时间,钒的转浸率缓慢增加,在2. 5 h时,钒的转浸率达到最高值87. 58% ,在所研究的实验条件下,铬的转浸率均低于2. 00% 。

图4苏打比对钒、铬转浸率的影响Fig. 4Effects of soda ratio on vanadium and chromium leac- hing conversion ratio

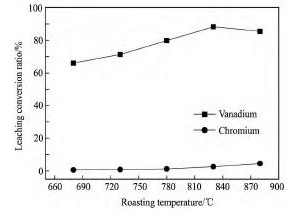

2. 1. 3焙烧温度对钒、铬转浸率的影响在苏打比为1. 3,焙烧时间2. 5 h的条件下,研究焙烧温度对钒、铬转浸率的影响,实验结果如图6所示。由图6可以看出,随着焙烧温度的升高,钒铬渣氧化钠化速率加快,钒的转浸率逐渐上升,在830 ℃ 时达到最大值88. 26% ; 但当焙烧温度继续升高至880 ℃ 时,钒的转浸率下降至85. 47% ,根据已有研究[17],主要因为渣中低熔点硅酸盐相的生成, 将部分钒包裹其中,产生“硅酸盐裹络现象”,造成钒的转浸率有所降低。铬的转浸率随焙烧温度的升高有所升高,在焙烧温度880 ℃时,铬的转浸率为4. 59% 。

图5焙烧时间对钒、铬转浸率的影响Fig. 5Effects of roasting time on vanadium and chromium leaching conversion ratio

图6焙烧温度对钒、铬转浸率的影响Fig. 6Effects of roasting temperature on vanadium and chro- mium leaching conversion ratio

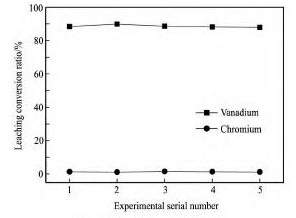

2 . 1 . 4钒铬渣氧化钠化焙烧稳定实验在焙烧温度830 ℃ ,焙烧时间2. 5 h,苏打比1. 3的条件下,做了5组稳定性实验,实验结果如图7所示。实验结果表明,钒的转浸率均值为88. 6% , 铬的转浸率均值为1. 28% ,由此可以说明,利用钒铬渣中钒、铬在焙烧过程的氧化钠化能力不同,控制一定的温度和钠盐配入量可以实现钒铬渣中先提钒。

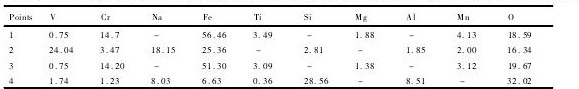

2. 1. 5焙烧熟料和提钒残渣表征为了进一步了解钒铬渣在浸出前后的矿物形态变化,对稳定实验焙烧熟料和提钒残渣进行XRD分析及SEM分析,结果如表2和图8 ~ 10所示。

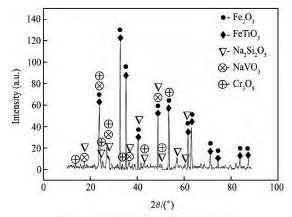

图8为稳定实验的焙烧熟料XRD分析,可以看出,在此实验条件下,焙烧熟料的主要物相为Fe2O3,Fe Ti O3,Na Si2O5,Na VO3和Cr3O8,证明硅酸盐相及尖晶石相氧化过程进行充分,在钠盐不足条件下,铬铁尖晶石氧化产物为Cr3O8。

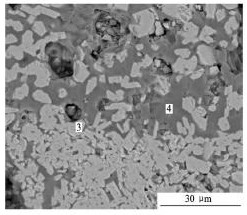

图9为钒铬渣焙烧熟料的BSE图,结合表2中1,2点的能谱分析结果可得,硅、钒、钠、部分铁及少量铬主要存在灰色区域,铬、锰和铁主要存在明亮的区域,氧存在所有区域中,这表明原料中的硅酸盐相和尖晶石相氧化钠化充分,出现了钒的富集相和铬的富集相。图10为提钒残渣的BSE图,结合表2中3,4点的能谱分析结果可得,钠、铁、硅和铝主要在灰色区域,铬、锰和铁主要存在明亮的区域,氧存在所有区域中,这表明焙烧熟料中出现的钒的富集相经过水浸进入水浸液,而铬的富集相保留在提钒残渣中。

图7稳定实验钒、铬的转浸率Fig. 7Vanadium and chromium leaching conversion ratio of stability testing

图8钒铬渣焙烧熟料的XRD分析Fig. 8 XRD pattern of vanadium chromium slag after roasting

图9钒铬渣焙烧熟料的BSE图Fig. 9 BSE image of vanadium chromium slag after roasting

图10提钒残渣的BSE图Fig. 10 BSE image of extracting vanadium slag

表2焙烧熟料及提钒残渣能谱分析Table 2 EDS analysis of vanadium chromium slag after roasting and extracting vanadium slag ( %,mass fraction) 下载原图

表2焙烧熟料及提钒残渣能谱分析Table 2 EDS analysis of vanadium chromium slag after roasting and extracting vanadium slag ( %,mass fraction)

2. 2提钒残渣二次氧化钠化焙烧

为了进一步探索提钒残渣氧化钠化提铬的影响因素,向提钒残渣中配入一定量碳酸钠进行二次氧化钠化焙烧实验。

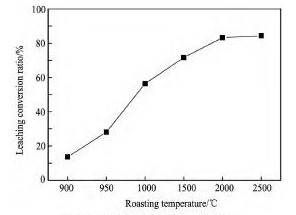

2. 2. 1焙烧温度对铬转浸率的影响在焙烧时间2. 5 h,苏打比为2. 4的条件下,研究了焙烧温度对铬转浸率的影响,实验结果见图11。由图11可以看出,随着焙烧温度的升高,铬的转浸率逐渐上升,在1100 ℃时,铬的转浸率为83. 29% ,继续升高温度,铬转浸率略有下降。由图8提钒残渣的物相组中可知,提钒残渣经过一次焙烧形成了一定量低熔点矿物( Na2Si2O5,熔点为874 ℃) ,二次钠化焙烧过程中,低熔点矿物继续增加,液相增加; 根据已有研究[18],在此过程中,Fe2O3可以与Na2CO3反应生成高铁酸钠,高温下高铁酸钠可溶于熔融液相中,发生分解反应释放O2,加速了铬酸钠的生成反应。但是当铬酸钠大量生成后,会与硅酸钠形成低共熔物Na2Cr O4-Na2Si O3,明显降低物料熔点,不利于铬酸钠的生成反应[19],因此控制一定的焙烧温度对提钒残渣氧化钠化过程至关重要,较适宜的温度为1100 ℃。

图11焙烧温度对铬转浸率的影响Fig. 11Effect of roasting temperature on chromium leaching conversion ratio

2. 2. 2焙烧时间对铬转浸率的影响在焙烧温度1100 ℃,苏打比2. 4的条件下,研究了焙烧时间对铬转浸率的影响,实验结果见图12。由图12可以看出,随着焙烧时间的延长,铬的转浸率逐渐上升,在焙烧时间为2. 5 h时,铬的转浸率为82. 79% ,继续延长焙烧时间,铬转浸率变化不大, 较为适宜的焙烧时间为2. 5 h。

2. 2. 3苏打比对铬转浸率的影响在焙烧温度1100 ℃ ,焙烧时间2. 5 h的条件下,研究了苏打比对铬转浸率的影响,实验结果见图13。由图13可以看出,随着苏打比的增加,铬的转浸率逐渐上升,在苏打比为2. 4时,铬的转浸率为83. 56% , 继续升高温度,铬转浸率略有升高。

2. 2. 4提钒残渣氧化钠化焙烧机制探讨已有研究表明[20,21],碳酸钠与高价铬氧化物反应生成铬酸钠的同时铁、钛氧化物均可与其生成相应的钠盐,导致反应过程中液相增多,部分高价铬氧化物与新生成具有良好活性的硅酸钠、铁酸钠及钛酸钠等钠盐发生置换反应生成铬酸钠,主要反应如式( 12) ~ ( 14) 所示,因此,高苏打比是提钒残渣中铬氧化物生成铬酸钠的必要条件,而对于氧化气氛的要求并不高,另外此阶段的反应速度较慢, 因此一定的焙烧时间是充分生成可溶性铬酸钠的重要保证。在焙烧温度1100 ℃,焙烧时间2. 5 h, 探索苏打比为对提钒残渣焙烧熟料进行物相组成的影响,物相分析结果如图14所示。

图12焙烧时间对铬转浸率的影响Fig. 12 Effect of roasting time on chromium leaching conversion ratio

图13苏打比对铬转浸率的影响Fig. 13 Effect of soda ratio on chromium leaching conversion ratio

由图14可以看出,随着苏打比的增加,Fe2O3和Fe Ti O3衍射峰逐渐缩短,Na2Si2O5,Na2Cr O4, Si O2衍射峰逐渐增强,充分说明提钒残渣氧化钠化过程中Na2Cr O4的生成主要是通过Cr O3与Na2Si2O5发生的置换反应进行的; 在苏打比为2. 1时,出现新相高铁酸钠Na2Fe O4,高铁酸钠的出现起到传氧媒介的作用,加速了铬酸钠的生成反应; 在苏打比2. 4时,新出现Na2Ti O3和Ti O2物相,说明继续增加碳酸钠用量,新生成的Na2Ti O3也可与Cr O3发生置换反应生成Na2Cr O4。

图14不同苏打比的提钒残渣焙烧熟料的物相组成Fig. 14XRD patterns of extracting vanadium slag after roast- ing with various soda ratios

图15为提钒残渣在焙烧温度1100 ℃,焙烧时间2. 5 h,苏打比为2. 1的焙烧熟料BSE图和元素分布图,由图15可以看出铁主要存在白亮区域中, 铝、钛、硅和钙主要存在致密的灰色区域中,铬主要存在疏松的灰色区域中,氧、钠和少量的钒存在所有区域中,分析结果表明,在提钒残渣含铬物相的晶体机构已被破坏生成新的含铬富集相。

图15提钒残渣焙烧熟料BSE图和元素分布图Fig. 15 BSE image and element distribution maps of extracting vanadium slag after roasting

(a)BSE image;(b)O;(c)Na;(d)Al;(e)Ca;(f)Ti;(g)Fe;(h)Si;(i)V;(j)Cr

3结论

1. 新型钒铬渣主要由尖晶石相和硅酸盐相组成,其中尖晶石相位于内部,硅酸盐相包裹在尖晶石相外部; 热力学分析表明,在钒铬渣氧化钠化过程中,生成钒酸钠比生成铬酸钠具有明显优势,可通过控制焙烧温度及苏打比,采用两步氧化钠化焙烧分离钒、铬。

2. 钒铬渣氧化钠化焙烧提钒适宜的工艺参数: 焙烧温度830 ℃,焙烧时间2. 5 h,苏打比1. 3,钒的转浸率均值为88. 6% ,铬的转浸率均值为1. 28% ; 焙烧熟料的主要物相为Fe2O3,Fe Ti O3, Na2Si2O5,Na VO3和Cr3O8。

3. 提钒残渣氧化钠化焙烧提铬适宜的工艺参数: 焙烧温度1100 ℃,焙烧时间2. 5 h,苏打比为2. 4,铬的转浸率在80% 以上; 提钒残渣氧化钠化过程中Na2Cr O4的生成主要是通过Cr O3与Na2Si2O5发生的置换反应进行的。

参考文献

[17] Gupta C K,Krishnamurthy N.Extractive Metallurgy of Vanadium[M].New York:Elsevier,1992.203.