加压氰化全湿法处理低品位铂钯浮选精矿工艺研究

摘 要:

针对前期研究提出的浮选精矿先经湿法预处理而后再加压氰化浸出铂族金属的全湿法新工艺, 变动预处理反应过程各种工艺参数, 考察了预处理对铜、镍氧化浸出以及对后续铂、钯氰化浸出指标的影响。试验结果表明, 浮选精矿经预处理后不仅可有效回收浮选精矿中的铜等有价值有色金属, 而且有利于后续加压氰化提取铂钯等贵金属。新工艺实现了全湿法直接处理低品位铂钯硫化浮选精矿的创新。

关键词:

中图分类号: TF83

作者简介:陈景 (E-mail: Chjing@ynu.edu.cn) ;

收稿日期:2005-07-06

基金:国家自然科学基金项目 (50404004);云南省重点科技攻关项目 (2003GG02);

Hydrometallurgical Pressure Cyanide Leaching Process for Treating Low-Grade Pt-Pd Flotation Concentrates

Abstract:

As for the proposed new technology treating the sulfide flotation concentrates firstly by hydrometallurgical pre-treatment and then by high-temperature cyanide leach, the influences of various technical conditions in pre-treatment process on the pressure oxidization leaching of copper and nickel and on the later pressure cyanide leaching of platinum and palladium were investigated.The results indicate that the pre treatment process can effectively extract not only those valuable nonferrous metals, but also is favor of the latter recovery of precious metals in the flotation concentrates.The new technique makes an innovation in treating the low-grade Pt-Pd sulfide flotation concentrates directly by the hydrometallurgical process.

Keyword:

Received: 2005-07-06

铂族金属在矿石中的品位很低, 经浮选富集后, 浮选精矿中铂族金属的含量也仅每吨数十克到数百克。 对提取铂族金属的传统冶炼工艺

20世纪70年代末, 云南大理地区金宝山发现低品位原生铂钯硫化矿藏, 仅次于甘肃金川的伴生铂族金属铜镍硫化矿, 是我国第二大铂族金属矿产资源

加压湿法浸出应用于处理重有色金属硫化矿及难浸金矿在国际上正在发展成为新兴的现代冶金技术

在铂族金属提取冶金领域, 加压湿法浸出技术目前仅用于处理火法冶炼得到的铜镍锍

将浮选精矿先经湿法预处理, 然后再加压氰化浸出的新工艺, 不但可实现铂族金属的高效提取, 而且可综合回收铜、 镍、 钴等有价金属, 为我国低品位原生铂矿资源的开发利用提供了一条高效率、 短流程、 低污染、 操作条件好的全湿法新技术途径。 新工艺属国内外首创, 已申请中国发明专利

由于浮选精矿的湿法氧化预处理过程是影响后续铂族金属氰化指标的关键步骤, 本文在前期工作的基础上, 采取固定后续加压氰化浸出的工艺条件, 对浮选精矿预处理过程中的物料粒度、 反应液固比、 试剂用量、 温度、 时间以及浸出压力等多种因素作单因素条件变化试验, 考察了预处理工艺对铜、 镍氧化浸出, 以及对后续铂、 钯氰化浸出率的影响。

1 实 验

1.1 试 料

研究所用试料系金宝山低品位铂钯硫化矿经浮选富集获得的浮选精矿。 其主成分分析结果列于表1。

1.2 试 剂

试验所用试剂EKH为化学纯, 纯度≥98%。 氧气、 空气均为工业级。 氰化钠为试剂级, 纯度≥95%。

1.3 设 备

试验所用加压浸出设备为FYX-3型高压反应釜 (大连第四仪表厂制造) , 容积3 L, 釜体材质为316L不锈钢, 釜内所有与介质接触部件均为TA2钛质,

表1 金宝山低品位铂钯浮选精矿多元素化学分析结果Table 1Analysis of Jinbaoshan low-content Pt-Pd flotation concentrates

| 元 素 | Pt | Pd | Cu | Fe | Ni | S | SiO2 | MgO | CaO | Al2O3 |

| g·t-1 | % | |||||||||

| 含 量 | 36.1 | 52.0 | 5.28 | 25.21 | 3.86 | 14.15 | 25.97 | 18.56 | 2.89 | 2.05 |

最高工作压力20MPa, 最高工作温度350 ℃, 电加热功率3 kW, 搅拌转速0~1000 r·min-1。 配备特制的TA2钛质内胆和FKM-A型精密控制器。

1.4 实验方法

取浮选精矿200 g, 湿磨后按一定矿浆液固比调浆, 加入钛内胆中, 并加入一定量试剂EKH, 装釜密封, 用钢瓶高压氧气洗釜3次, 通电开始升温。 至预定温度时, 将釜内氧分压快速调至预定值, 搅拌, 计时。 反应至预定时间后, 将釜内压力迅速降至反应温度下的溶液蒸汽压附近, 停止搅拌和加热, 开启炉体, 用电风扇强制风冷降温至室温, 放气卸釜。 矿浆用真空抽滤过滤, 固液分离。 浸出渣用一定量自来水洗涤数次, 取样后重新加入高压釜进行氰化浸出。 加压氰化浸出条件固定为:氰化钠浓度10 g·L-1, 矿浆液固比L∶S=4∶1, 浸出反应温度160 ℃, 时间1 h, 空气气氛, 恒定体系总压2.0 MPa, 搅拌转速800 r·min-1。

1.5 分 析

固体浸出渣样品中的贵金属含量采用火试金法测定, 贱金属用化学法。 以浸出渣分析数据计算金属的浸出率。 预处理反应渣 (pre-treatment reaction residue) 在文中各图以“PR-residue”表示; 高温氰化浸出渣 (High-temperature cyanide leaching residue) 则以“HCL-residue”表示。

2 结果与讨论

2.1 浮选精矿磨矿时间的影响

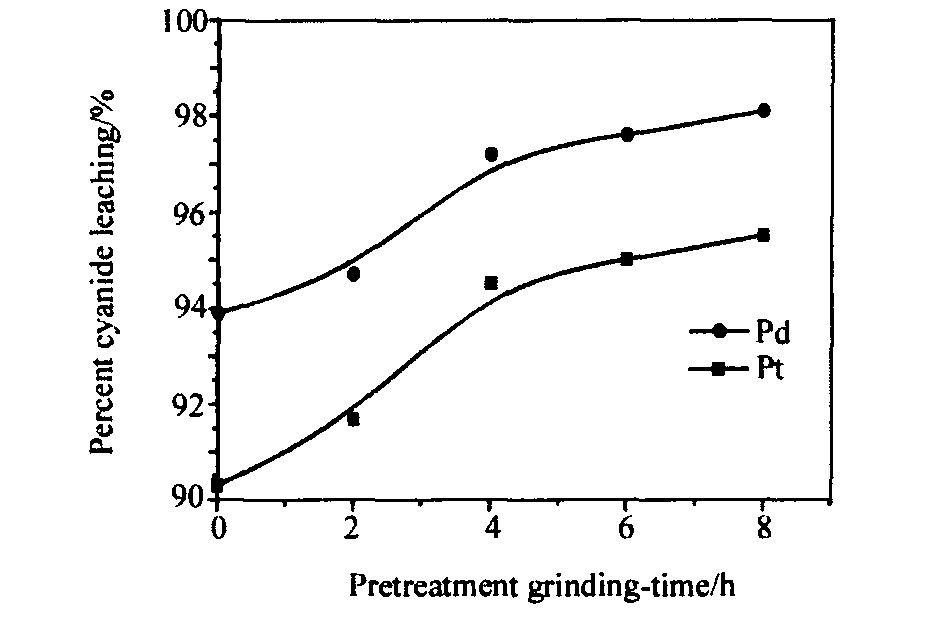

选定预处理反应试剂EKH的初始加入量为浮选精矿投料重量的20%, 最高浸出温度200 ℃, 时间8 h, 恒定体系氧气总压2.0 MPa, 液固比L∶S=4∶1, 搅拌转速800 r·min-1。 变动浮选精矿的湿磨时间, 对铜、 镍浸出率的影响如图1所示。 对后续铂、 钯加压氰化浸出率的影响如图2所示。

由图1及2可见, 增加磨矿时间, 降低浮选精矿中的矿粒粒度, 铜、 镍氧化浸出率上升, 后续铂、 钯氰化浸出率也相应增加。 但磨矿时间大于4 h后影响已不大, 此时入矿粒度可达到98%-200目 (-74 μm) 。

2.2 预处理反应液固比的影响

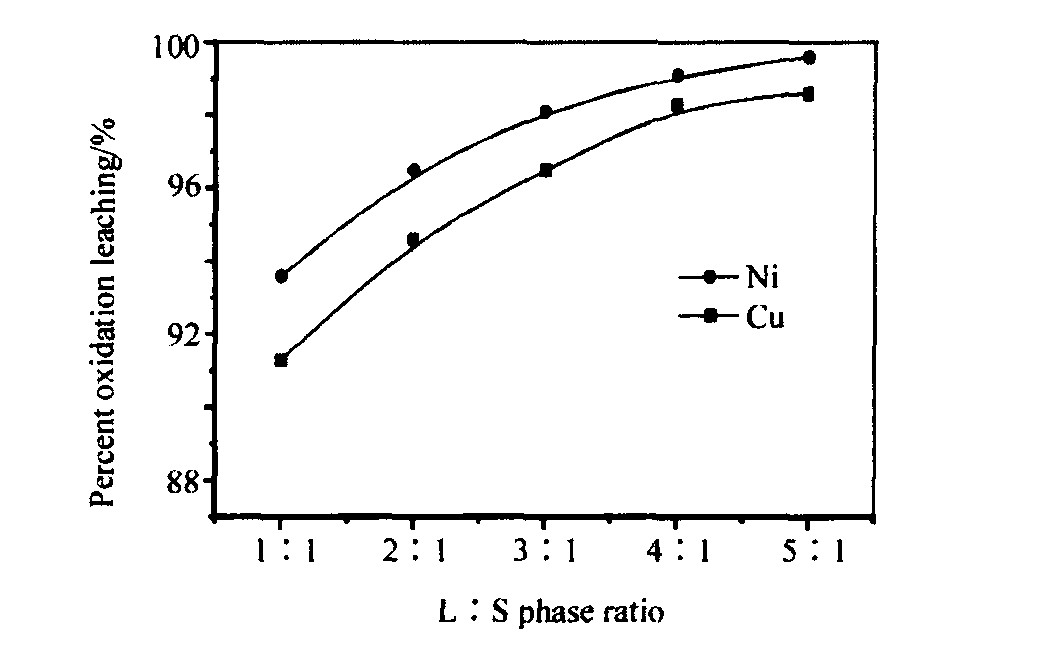

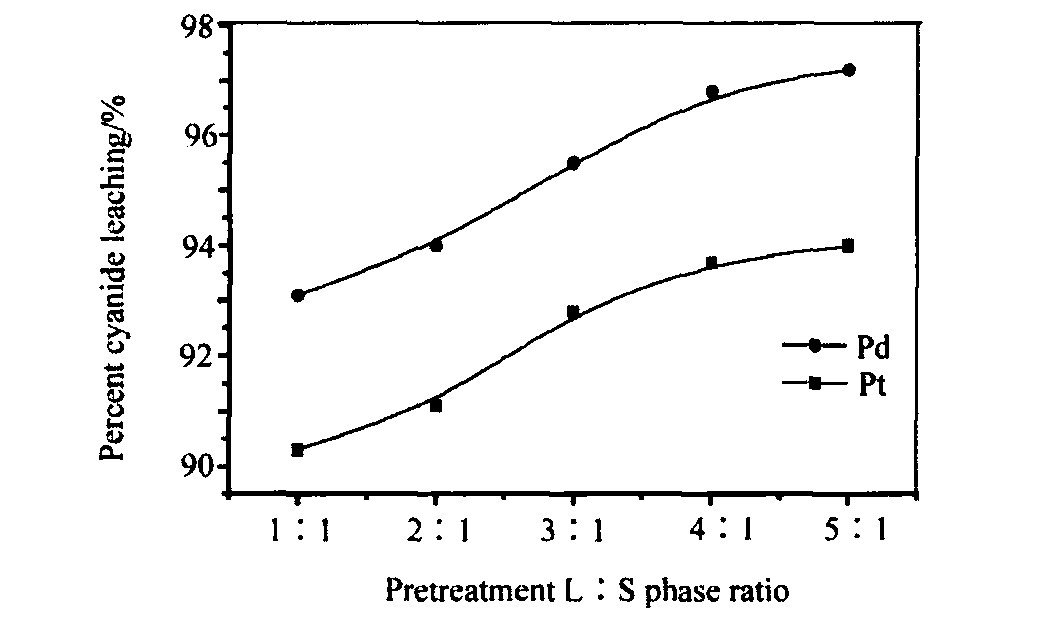

变动矿浆液固比, 其余工艺条件不变, 对铜、

图1 磨矿时间对铜、 镍浸出率的影响 (以预处理渣数据作图) Fig.1 Effect of grinding-time on percent Cu and Ni leaching (plotted by PR-residue)

图2 预处理磨矿时间对后续铂、 钯氰化浸出率的影响 (以氰化渣数据作图) Fig.2 Effect of pretreatment grinding-time on later percent Pt and Pd cyanide leaching (plotted by HCL-residue)

镍浸出率的影响如图3所示。 对后续铂、 钯加压氰化浸出率的影响如图4所示。

由图3及图4可见, 增加预处理反应的液固相比时, 对铜、 镍氧化浸出有利, 后续铂、 钯氰化浸出率也相应增加, 但矿浆液固比>4∶1后, 对金属浸出指标影响减小。 虽然降低液固比有利于提高设备利用效率, 在相同反应条件下, 相当于提高了溶液中的初始试剂EKH浓度。 但由于矿浆变浓稠, 分散不好, 氧化效果反而降低。

2.3 预处理硫酸用量的影响

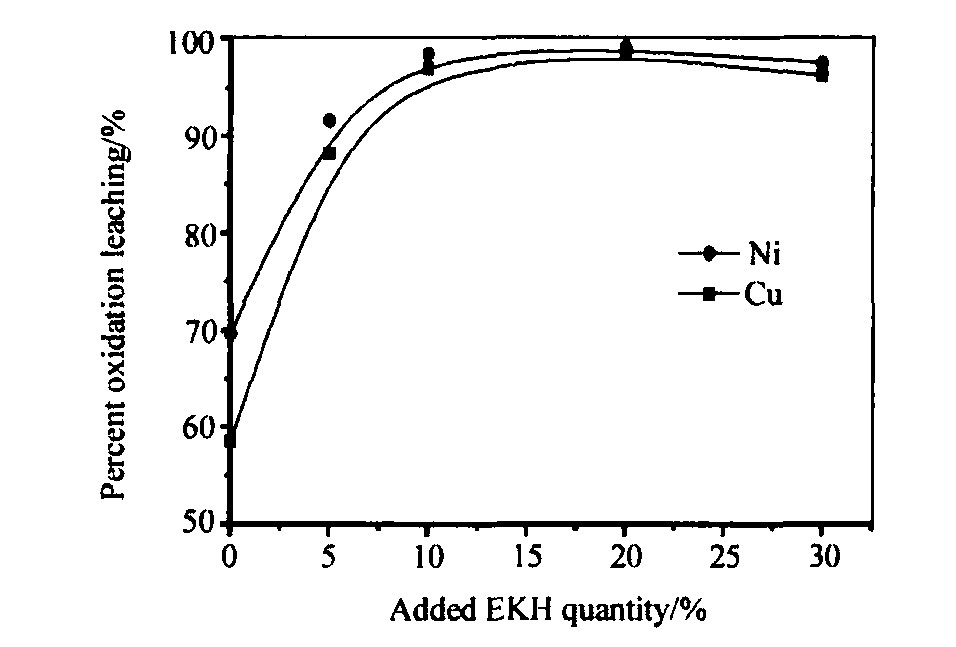

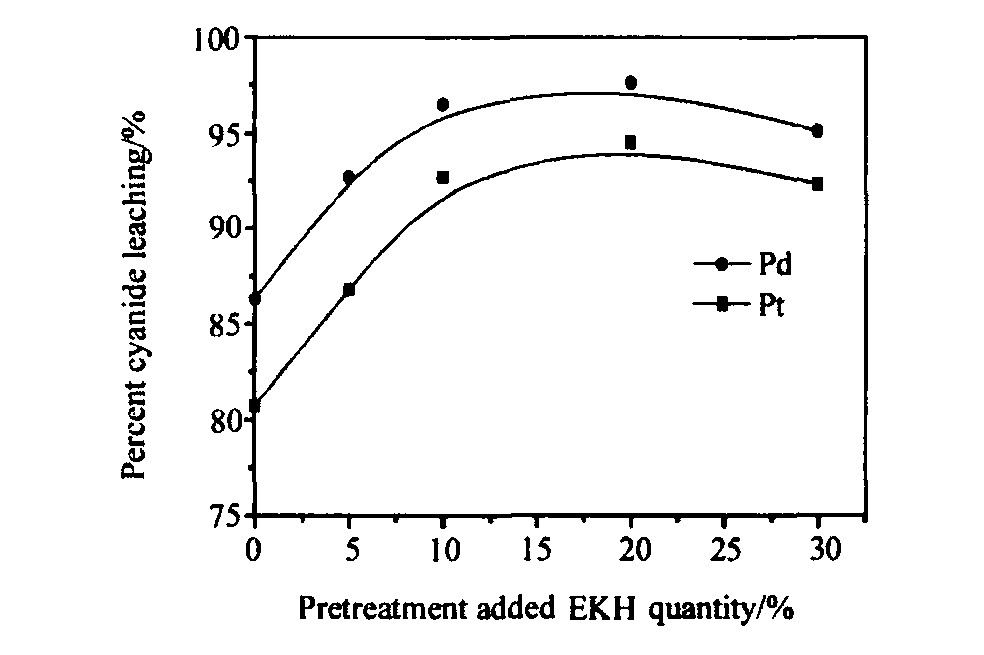

变动参与反应的试剂EKH初始加入量 (在此以加入的重量占浮选精矿投料量的重量百分比表示) , 其余工艺条件不变, 对铜、 镍氧化浸出率的影响如图5所示。 对后续铂、 钯加压氰化浸出率的

图3 反应液固比对铜、 镍浸出率的影响 (以预处理渣数据作图) Fig.3 Effect of reaction L∶S phase ratio on percent Cu and Ni leaching (plotted by PR-residue)

图4 预处理反应液固比对后续铂、 钯氰化浸出率的影响 (以氰化渣数据作图) Fig.4 Effect of pretreatment L∶S phase ratio on later percent Pt and Pd cyanide leaching (plotted by HCL-residue)

影响如图6所示。

由图5及6可见, 增加预处理试剂EKH用量时, 有利于铜、 镍的浸出。 但试剂EKH用量过大时, 硫化物氧化效果反而变差, 不利于后续铂、 钯氰化浸出。 为保证氰化浸出率, 可选择参与预处理试剂EKH用量为20% (质量分数) 。

2.4 预处理反应温度的影响

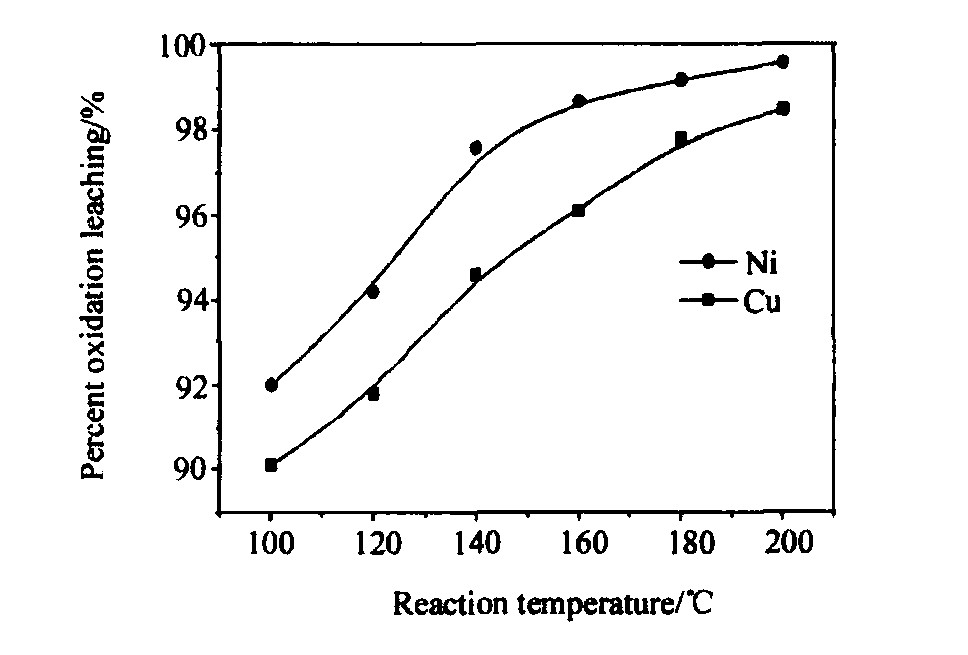

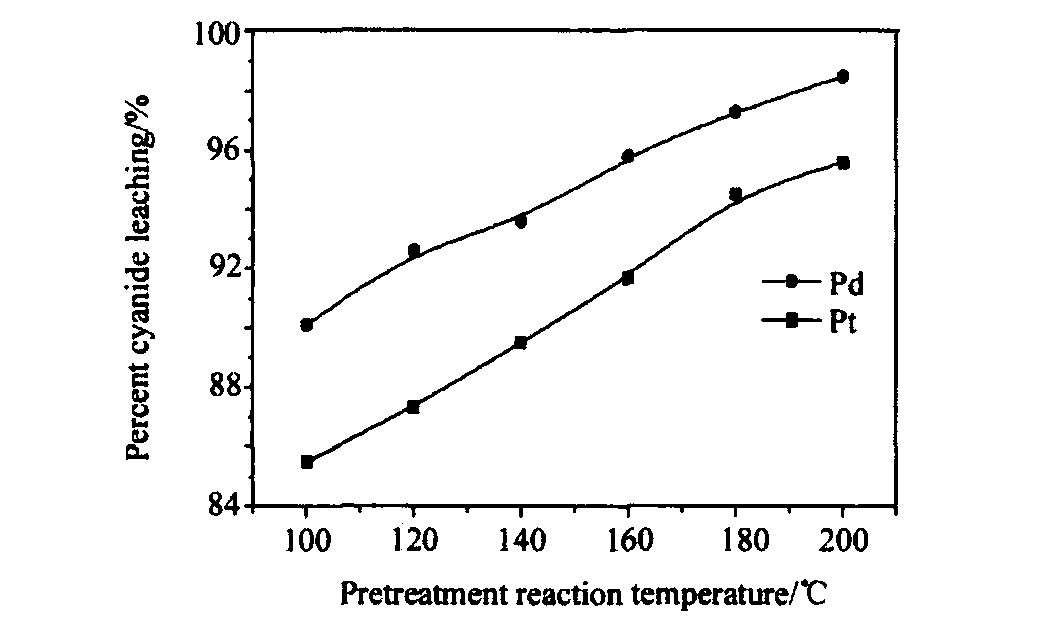

变动预处理反应温度, 其他条件不变, 对铜、 镍氧化浸出率的影响如图7所示。 对后续铂、 钯加压氰化浸出率的影响如图8所示。

由图7及8可见, 提高预处理反应温度时, 硫化物的氧化效果增加, 铜、 镍浸出率上升, 后续铂、 钯氰化浸出率也相应增加。 为使浮选精矿中的铜、 镍硫化物完全氧化为硫酸盐, 选择预处理反应温度为200 ℃。

图5 反应酸用量对铜、 镍浸出率的影响 (以预处理渣数据作图) Fig.5 Effect of added EKH quantity on percent Cu and Ni leaching (plotted by PR-residue)

图6 预处理EKH用量对后续铂、 钯氰化浸出率的影响 (以氰化渣数据作图) Fig.6 Effect of pretreatment added EKH quantity on later percent Pt and Pd cyanide leaching (plotted by HCL-residue)

图7 反应温度对铜、 镍浸出率的影响 (以预处理渣数据作图) Fig.7 Effect of reaction temperature on percent Cu and Ni leaching (plotted by PR-residue)

2.5 预处理反应时间的影响

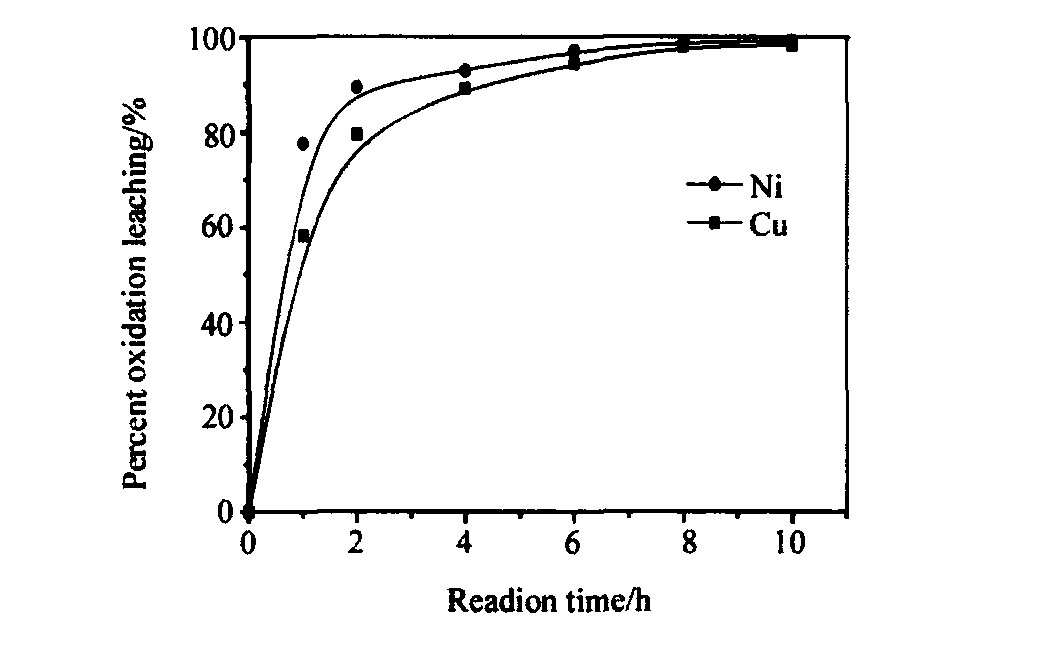

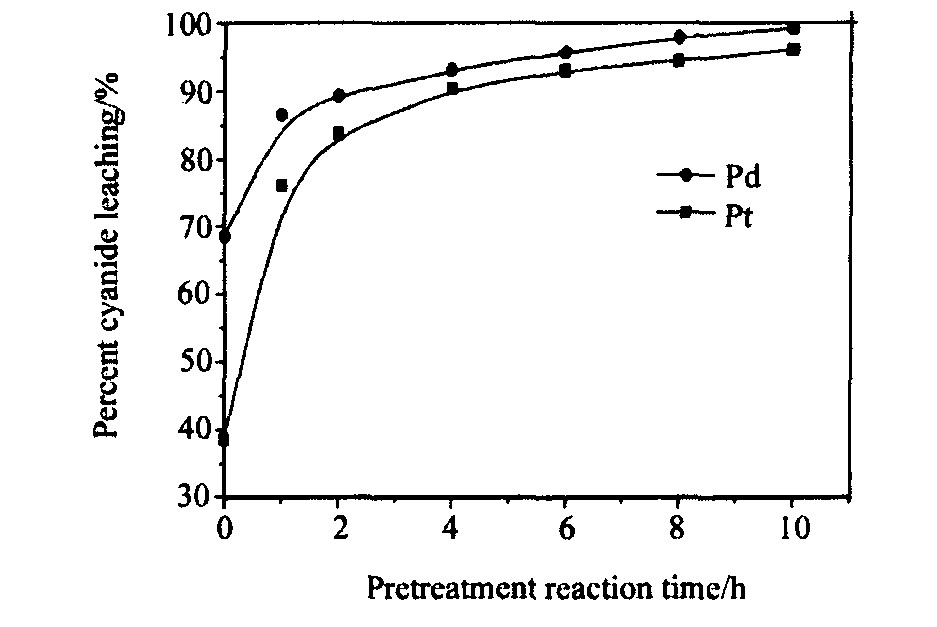

变动预处理反应时间, 其他条件不变, 对铜、 镍氧化浸出率的影响如图9所示。 对后续铂、 钯加压氰化浸出率的影响如图10所示。

由图9及10可见, 随预处理反应时间的延长, 铜、 镍氧化浸出率增高, 后续铂、 钯氰化浸出率亦随之增加。 为保证金属浸出指标, 选择8 h。

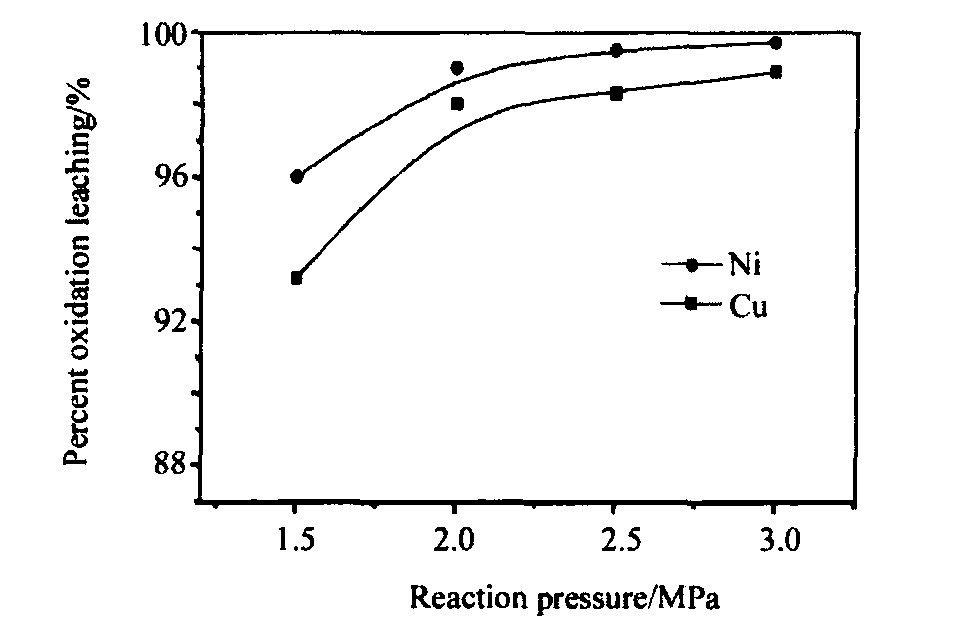

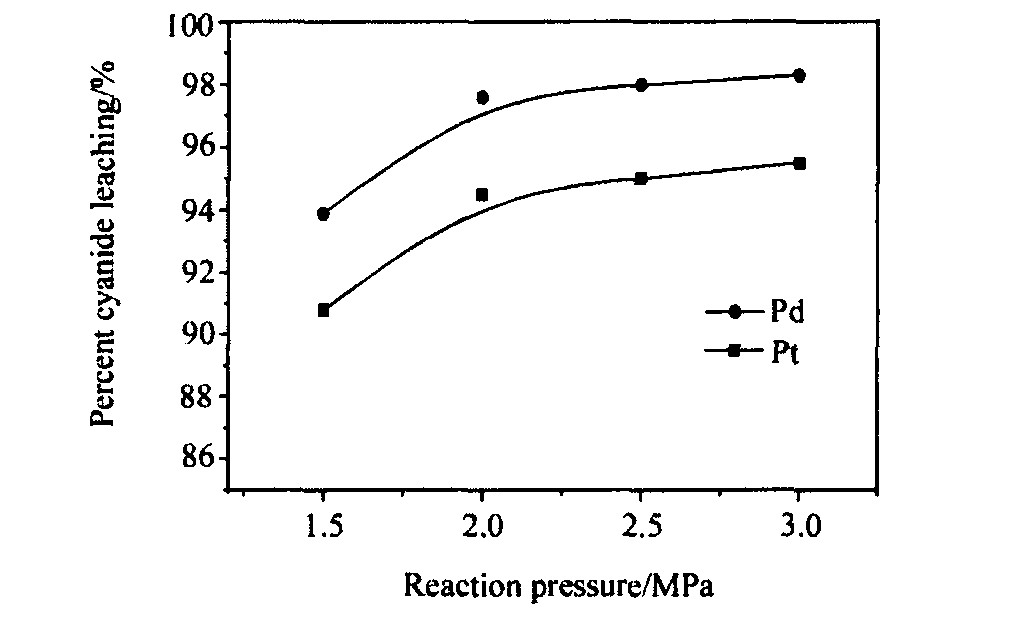

2.6 预处理反应压力的影响

由于预处理反应在高温下有一定溶液蒸汽压, 反应达到200 ℃时, 水的蒸汽压约1.5 MPa, 向釜内鼓入氧气, 将釜内压力快速调至预定值, 并恒定。 考察在不同浸出氧压条件下对铜、 镍浸出率的影响, 结果如图11所示。 预处理反应压力对后续铂、 钯加压氰化浸出率的影响如图12所示。

图8 预处理反应温度对后续铂、 钯氰化浸出率的影响 (以氰化渣数据作图) Fig.8 Effect of pretseatment reaction temperature on later percent Pt and Pd cyanide leaching (plotted by HCL-residue)

图9 反应时间对铜、 镍浸出率的影响 (以预处理渣数据作图) Fig.9 Effect of oxidation-time on percent Cu and Ni leaching (plotted by PR-residue)

由图11及12可见, 提高预处理反应氧压, 有利于强化硫化物的氧化效果, 铜、 镍浸出率上升, 后续铂、 钯氰化浸出率也相应增加。 但压力大于2.0 MPa后, 对氰化指标影响已不大。

恒定预处理反应体系总压为2.0 MPa, 将氧气换为空气或富氧空气 (氧气含量>70%) 时, 对后续铂、 钯氰化浸出率的影响如表2所示。

由表2可见, 换用空气或富氧后, 铂、 钯氰化浸出率有所下降。

2.7 预处理反应试剂EKH用量及浸出氧压对氧化反应时间的影响

以预处理反应渣中的硫含量考察过程在不同的试剂EKH用量与浸出氧压条件下, 达到同等氧化效果对氧化反应所需时间的影响, 结果如表3所示。

图10 预处理反应时间对后续铂、 钯氰化浸出率的影响 (以氰化渣数据作图) Fig.10 Effect of pretreatment oxidation-time on later percent Pt and Pd cyanide leaching (plotted by HCL-residue)

图11 反应压力对铜、 镍浸出率的影响 (以预处理渣数据作图) Fig.11 Effect of reaction-pressure on percent Cu and Ni leaching (plotted by PR-residue)

预处理反应过程条件为: 反应温度200 ℃, 恒定反应氧压分别为2.0及3.0 MPa, 液固比L∶S=4∶1, 搅拌转速800 r·min-1。

由表3可见, 预处理反应过程中, 若试剂EKH的用量不够, 则反应时间较长。 但提高反应氧压, 达到同样的反应效果所需反应时间相应缩短。

图12 预处理反应压力对后续铂、 钯氰化浸出率的影响 (以氰化渣数据作图) Fig.12 Effect of pretreatment reaction-pressure on later percent Pt and Pd cyanide leaching (plotted by HCL-residue)

表2 预处理反应气体种类对后续铂、 钯氰化浸出率的影响Table 2Effect of pretreatment gas type on later percent Pt and Pd cyanide leaching

| 气体类型 | 氰化浸出率/% | |

| Pt | Pd | |

| 空气 | 88.5 | 93.2 |

| 富氧 | 92.8 | 96.0 |

| 氧气 | 95.0 | 97.3 |

表3预处理反应EKH用量及浸出氧压对氧化时间的影响Table 3Effect of EKH quantity and pO2on oxidation-time

| H2SO4/% | pO2/MPa | 反应时间/h | pO2/MPa | 反应时间/h |

| 30 | 2.0 | 6 | 3.0 | 4 |

| 20 | 2.0 | 8 | 3.0 | 6 |

| 15 | 2.0 | 9 | 3.0 | 7 |

| 5 | 2.0 | 15 | 3.0 | 10 |

| 0 | 2.0 | 20 | 3.0 | 12 |

3 结 论

浮选精矿中的铂和钯加压氰化浸出率取决于预处理反应效果, 而预处理反应效果又表现为铜、 镍浸出率。 其浸出率愈高则后续渣铂和钯加压氰化浸出率愈高。

参考文献

[1] 黎鼎鑫, 王永录.贵金属提取与精炼[M].长沙:中南工业大学出版社, 2000.183.

[2] 刘时杰.铂族金属矿冶学[M].北京:冶金工业出版社, 2001.57.

[3] 谭庆麟, 阙振寰.铂族金属-性质、冶金、材料及应用[M].北京:冶金工业出版社, 1990.261.

[4] 刘时杰.论原生铂矿的选矿和冶金[J].贵金属, 1999, 20 (4) :51.

[5] 吴萍.西南部低品位铂钯矿中铂钯赋存状态研究[J].有色金属 (选矿部分) , 2000, (3) :33.

[6] 刘四清, 张文彬.低品位铂钯矿的工艺矿物学特征及应用[J].矿业工程, 2000, (1) :13.

[7] 邓海琳, 李朝阳, 漆亮, 等.云南金宝山铂族元素矿床初步研究[J].矿物岩石地球化学通报, 2000, 19 (4) :333.

[8] 陶琰, 高振敏, 罗泰义, 等.云南金宝山铂钯矿床成矿机制探讨[J].矿物岩石地球化学通报, 2000, 19 (4) :337.

[9] 刘敏.金宝山铂钯矿多元素的相关关系与铂族矿物的产出形式[J].矿产综合利用, 2002, (5) :28.

[10] 刘敏.云南金宝山铂钯矿矿石的工艺矿物学研究[J].矿产综合利用, 2004, (1) :23.

[11] 刘时杰, 李晓明.云南省金宝山低品位铂钯矿资源开发综合利用[R].昆明:昆明贵金属研究所, 2002.

[12] 卢学纯, 刘瑜.铂钯精矿冶炼综合回收新工艺研究之我见[J].有色金属设计, 2004, 31 (4) :1.

[13] Komnitsas K.Pressure hydrometallurgy[J].Mineral Engi-neering, 2001, 14 (8) :106.

[14] 柯家骏.有色金属湿法冶金中加压浸出过程的进展[A].中国有色金属学会.中国有色金属学会第三届学术会议论文集[C].北京:冶金工业出版社, 1996.95.

[15] 柯家骏.湿法冶金中加压浸出过程的进展[J].湿法冶金, 1996, (2) :1.

[16] 邱定藩.加压湿法冶金过程化学与工业实践[J].矿冶, 1994, 3 (4) :55.

[17] 编委会.黄金生产工艺指南[M].北京:地质出版社, 2001.232.

[18] 编委会.浸矿技术[M].北京:原子能出版社, 1994.21.

[19] 杨显万, 邱定藩.湿法冶金[M].北京:冶金工业出版社, 1998.76.

[20] 黄振华.国内外高镍锍精炼技术的进步与展望[A].《有色金属》编辑部.有色金属科技进步与展望-纪念《有色金属》创刊50周年专辑[C].北京:冶金工业出版社, 1999.105.

[21] 刘时杰.铂族金属提取冶金技术发展与展望[A].《有色金属》编辑部.有色金属科技进步与展望-纪念《有色金属》创刊50周年专辑[C].北京:冶金工业出版社, 1999.121.

[22] 陈景, 黄昆, 陈奕然.低品位铂钯硫化矿浮选精矿提取铂族金属及综合回收铜镍钴等有价金属新工艺[P].中国:02122502.8, 2002.

[23] 陈景, 黄昆, 陈奕然, 等.加压氰化法处理铂钯硫化浮选精矿全湿法新工艺[J].中国有色金属学报, 2004, 14 (S1) :41.

[1] 黎鼎鑫, 王永录.贵金属提取与精炼[M].长沙:中南工业大学出版社, 2000.183.

[2] 刘时杰.铂族金属矿冶学[M].北京:冶金工业出版社, 2001.57.

[3] 谭庆麟, 阙振寰.铂族金属-性质、冶金、材料及应用[M].北京:冶金工业出版社, 1990.261.

[4] 刘时杰.论原生铂矿的选矿和冶金[J].贵金属, 1999, 20 (4) :51.

[5] 吴萍.西南部低品位铂钯矿中铂钯赋存状态研究[J].有色金属 (选矿部分) , 2000, (3) :33.

[6] 刘四清, 张文彬.低品位铂钯矿的工艺矿物学特征及应用[J].矿业工程, 2000, (1) :13.

[7] 邓海琳, 李朝阳, 漆亮, 等.云南金宝山铂族元素矿床初步研究[J].矿物岩石地球化学通报, 2000, 19 (4) :333.

[8] 陶琰, 高振敏, 罗泰义, 等.云南金宝山铂钯矿床成矿机制探讨[J].矿物岩石地球化学通报, 2000, 19 (4) :337.

[9] 刘敏.金宝山铂钯矿多元素的相关关系与铂族矿物的产出形式[J].矿产综合利用, 2002, (5) :28.

[10] 刘敏.云南金宝山铂钯矿矿石的工艺矿物学研究[J].矿产综合利用, 2004, (1) :23.

[11] 刘时杰, 李晓明.云南省金宝山低品位铂钯矿资源开发综合利用[R].昆明:昆明贵金属研究所, 2002.

[12] 卢学纯, 刘瑜.铂钯精矿冶炼综合回收新工艺研究之我见[J].有色金属设计, 2004, 31 (4) :1.

[13] Komnitsas K.Pressure hydrometallurgy[J].Mineral Engi-neering, 2001, 14 (8) :106.

[14] 柯家骏.有色金属湿法冶金中加压浸出过程的进展[A].中国有色金属学会.中国有色金属学会第三届学术会议论文集[C].北京:冶金工业出版社, 1996.95.

[15] 柯家骏.湿法冶金中加压浸出过程的进展[J].湿法冶金, 1996, (2) :1.

[16] 邱定藩.加压湿法冶金过程化学与工业实践[J].矿冶, 1994, 3 (4) :55.

[17] 编委会.黄金生产工艺指南[M].北京:地质出版社, 2001.232.

[18] 编委会.浸矿技术[M].北京:原子能出版社, 1994.21.

[19] 杨显万, 邱定藩.湿法冶金[M].北京:冶金工业出版社, 1998.76.

[20] 黄振华.国内外高镍锍精炼技术的进步与展望[A].《有色金属》编辑部.有色金属科技进步与展望-纪念《有色金属》创刊50周年专辑[C].北京:冶金工业出版社, 1999.105.

[21] 刘时杰.铂族金属提取冶金技术发展与展望[A].《有色金属》编辑部.有色金属科技进步与展望-纪念《有色金属》创刊50周年专辑[C].北京:冶金工业出版社, 1999.121.

[22] 陈景, 黄昆, 陈奕然.低品位铂钯硫化矿浮选精矿提取铂族金属及综合回收铜镍钴等有价金属新工艺[P].中国:02122502.8, 2002.

[23] 陈景, 黄昆, 陈奕然, 等.加压氰化法处理铂钯硫化浮选精矿全湿法新工艺[J].中国有色金属学报, 2004, 14 (S1) :41.