DOI:10.19476/j.ysxb.1004.0609.2017.06.02

Mg/Al真空扩散焊接头界面的显微组织和力学性能

马运柱,伍 镭,龙路平,刘文胜,刘 超

(中南大学 粉末冶金国家重点实验室,长沙 410083)

摘 要:

对Mg/Al异种金属进行真空扩散焊接,采用SEM和XRD等手段分析接头界面微观结构和相成分,研究Mg/Al界面组织结构的演变规律,测试接头的抗弯强度。结果表明:真空扩散焊接能够实现Mg1/Al1060的连接;扩散焊接过程中,界面发生扩散反应生成中间相Mg2Al3和Mg17Al12,且Mg2Al3相生长速率要快于Mg17Al12相;中间相由初始的岛状组织,经纵向长大相互连接,最后形成均匀平直的扩散反应层;接头最高抗弯强度为36.3MPa,断裂发生在扩散反应层,属于准解理断裂。

关键词:

文章编号:1004-0609(2017)-06-1083-08 中图分类号:TG456.9 文献标志码:A

科技进步对材料性能提出新要求,轻质高强材料日益受到关注。镁及其合金具有密度低、比强高、电磁屏蔽好等优点,成为理想的绿色工程材料。铝及其合金作为目前应用最广的轻金属,在航天航空、国防建设、交通运输等领域都有重要应用[1-4]。镁/铝异种金属连接不仅能优化结构质量,还能集成两种材料各自的性能优势,是镁、铝交叉应用的必然趋势[5]。然而镁、铝金属化学性质活泼,且物理性质存在差异,采用常规熔焊技术进行Mg/Al连接易产生气孔、开裂等缺陷[6-10]。

扩散焊作为一种有效的异种材料连接方法,凭借连接温度低,接头变形小等优势,成为国内外学者的研究热点[11-13]。MOJTABA等[14]采用真空扩散焊接技术成功连接AZ31镁合金/6061铝合金,接头界面处由Mg2Al3相和Mg17Al12相组成,断裂强度42 MPa。JOSEPH等[15]通过建立接头剪切强度(SS)和拉伸强度(BS)与各工艺参数间的经验公式,结合响应面分析法(RSM),优化Mg/Al扩散焊接工艺。SHANG等[16]研究温度改变对Mg/Al接头界面组织结构的影响。Mg/Al扩散焊接虽能有效避免气孔、热变形等缺陷[17-19],但连接处不可避免地生成脆性金属间化合物是Mg/Al接头力学性能不高的主要原因[20-21]。而关于Mg/Al界面组织结构的研究尚存在争议,尤其是界面组织随保温时间变化的演变过程,目前报道甚少。

本团队前期主要针对Mg/Al接头界面中间相的生长动力学进行了研究,基于中间相生长速率对组织结构的演变规律进行推导[22]。本文作者结合不同工艺条件下接头显微形貌变化,从实验验证的角度出发研究界面处组织结构的演变。采用真空扩散焊接技术实现Mg1/Al1060的连接,研究界面处的微观组织形貌及相成分,分析接头弯曲断裂机制,并结合Mg/Al扩散界面的组织结构演变规律,以期揭示Mg/Al扩散焊接接头形成的本质。本研究中对Mg/Al扩散连接的过程控制及接头质量的提高将起到理论及实践指导作用。

1 实验

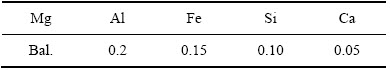

实验选用工业纯镁(Mg1)和工业纯铝(Al1060)作为基体,上述材料的化学成分分别见表1和2。

表1 Mg1的化学成分

Table 1 Chemical composition of Mg1(mass fraction,%)

表2 Al1060的化学成分

Table 2 Chemical composition of Al1060(mass fraction,%)

分别将Mg1和Al1060加工成15 mm×15 mm× 10 mm方块。焊接前采用砂纸将待焊面逐级打磨至2000号并抛光,再依次用丙酮、酒精对基体进行超声波清洗。将处理后的Mg、Al基体上下叠合装入专用夹具,再放入真空加热炉(科晶 GSL-1400X型)中进行扩散焊接。试验温度为445 ℃,保温时间为10~120 min,真空度小于10-3 Pa。

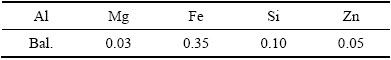

采用线切割技术对Mg1/Al1060接头界面取样。采用扫描电镜(Novatm Nano SEM230型,背散射电子)及配备的EDS能谱研究接头界面的微观组织结构,采用微区XRD(RIGAKU RAPIDⅡR型)分析接头反应层的相组成。采用万能力学试验机(Material Test System 810型)测试接头抗弯强度,三点弯曲试验示意图如图1所示。其中F是最大载荷,L为支点间跨距,L=24 mm。试样宽度b=15 mm,厚度h=10 mm,压头加载速率1 mm/min,抗弯强度按 计算,

计算,

图1 三点弯曲试验示意图

Fig. 1 Schematic illustration of three-point bend test

2 结果与分析

2.1 Mg/Al接头界面的微观组织

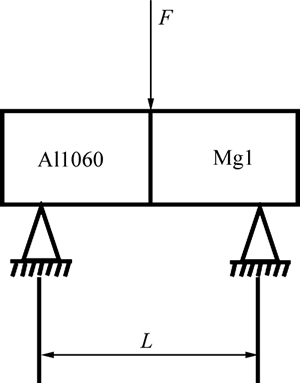

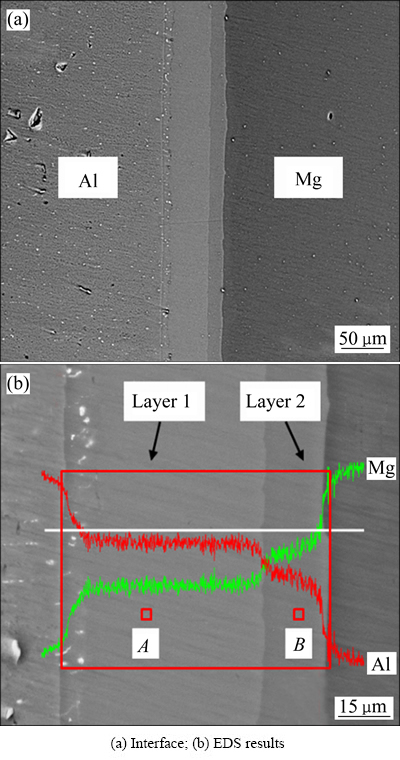

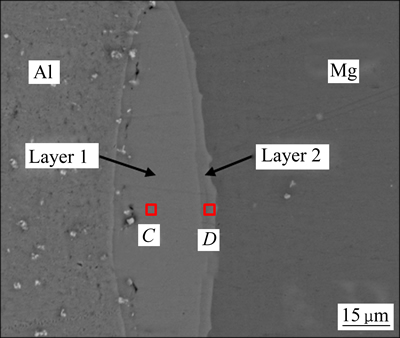

图2所示为利用真空扩散焊接技术在445 ℃、焊接90 min条件下制备的Mg1/Al1060接头界面显微组织SEM像。从图2可以看出,Mg/Al界面组织形貌良好,无气孔、开裂等缺陷。Mg、Al基体间的初始界面消失,相应位置处形成约80 μm宽的扩散反应层。反应层由靠近Al基体侧的层1和靠近Mg基体侧的层2组成,其中前者厚度明显大于后者(见图2(b))。采用EDS线扫描分析界面元素浓度分布,结果如图2(b)所示。能谱峰在对应的扩散反应层位置呈现出两个平台,表明反应层由两种物相组成。

图2 445 ℃,保温90 min条件下Mg1/Al1060接头界面显微观组织

Fig. 2 Microstructures near interface of Mg1/Al1060 joint at 445℃ for 90 min

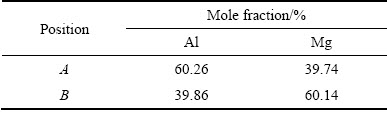

采用EDS区域扫描对层1的方框A和层2的方框B中化学成分进行分析(见图2(b)中红色小方框),结果如表3所列。A框的Al、Mg质量分数比接近3:2,而B框的Al、Mg质量分数比约为2:3。

表3 图2(b)特征区域EDS结果

Table 3 EDS results of positions shown in Fig.2(b)

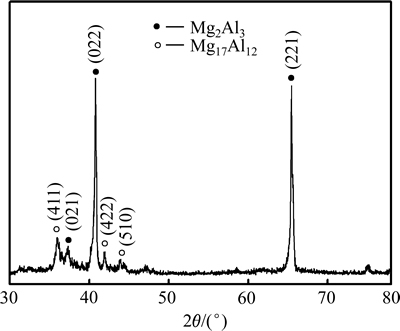

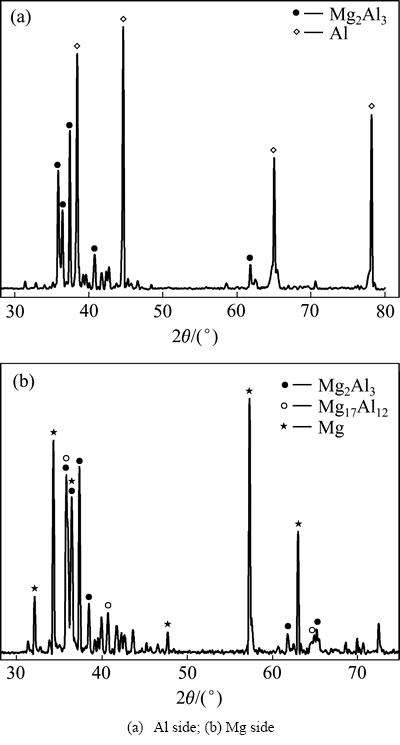

为进一步确定界面反应层的物相组成,采用微区XRD对图2(b)中大方框内的特征区域进行检测,结果如图3所示。

图3 图2(b)接头界面特征区域XRD谱

Fig. 3 XRD pattern of characteristic zone in Fig. 2(b)

结合EDS能谱检测结果,Al侧反应层1为金属间化合物β-Mg2Al3相,Mg侧反应层2为金属间化合物γ-Mg17Al12相。这种由界面反应形成的层状结构金属间化合物弱化了接头连接,因此有必要对Mg/Al接头的界面组织演变行为进行研究[23]。

2.2 扩散焊接Mg/Al界面组织演变

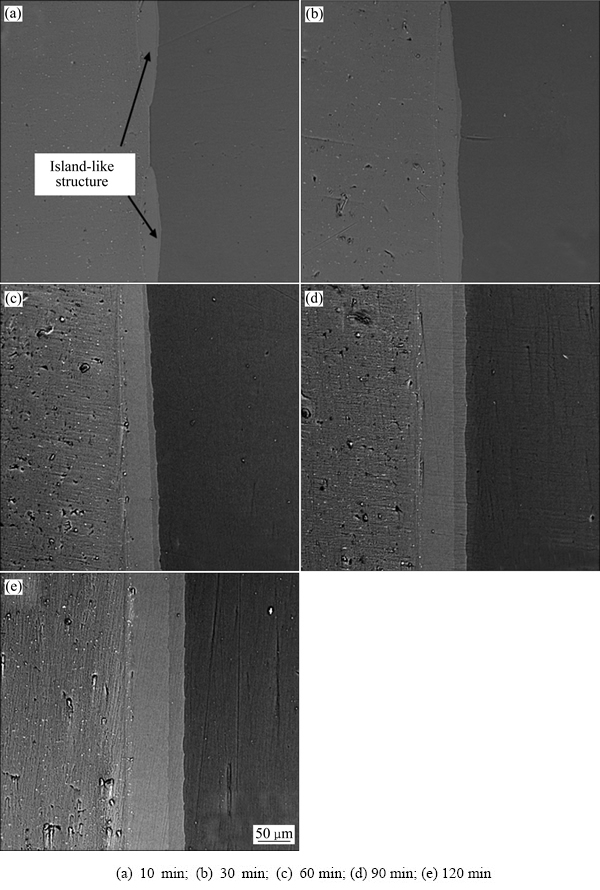

由焊接后的界面组织结构分析可知,真空扩散焊接过程中,Mg/Al连接的初始界面消失,相应位置处形成均匀平直的扩散反应层。为研究Mg/Al界面组织结构的演变规律,对焊接温度445 ℃、保温时间分别为10、30、60、90及120 min条件下Mg/Al界面组织生长进行分析,对应的接头显微组织如图4所示。

图4 445 ℃不同保温时间获得的接头界面显微组织

Fig. 4 Microstructures of joints acquired for different holding times at 445 ℃

在445 ℃保温10 min时,界面两侧Mg、Al原子受热激活后向另一侧发生扩散迁移,形成固相溶解。当扩散原子浓度超过固溶度极限时,初始界面处存在空位、位错及二次相等晶体缺陷的位置会优先形成过饱和固溶体,过饱和固溶体一旦发生失稳将有新相析出,表现为Mg/Al界面处局部出现的小块岛状组织,如图4(a)所示。图5所示为将图4(a)中的岛状组织放大的形貌图。从图5可以看出,岛状组织分为两层,且靠近Al基体侧的层1厚度超过Mg基体侧的层2厚度。

图5 445 ℃保温10 min条件下界面岛状组织显微形貌

Fig. 5 Microstructure of island-like structure at 445 ℃ for 10 min

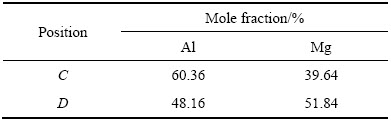

利用EDS区域扫描分别对层1的方框C和层2的方框D的化学成分进行分析,结果如表4所列。结合上述XRD结果以及Mg-Al相图可知,岛状组织由方框C所在的Mg2Al3相和方框D所在的Mg17Al12相组成。表明在较短的保温时间内(10 min)两种金属间化合物均已生成,但Mg2Al3相的生长速率更快。

表4 图5特征区域EDS分析结果

Table 4 EDS analysis of positions shown in Fig. 5

随保温时间的延长,发生扩散迁移的原子数量增多,新相不断形核长大,反应层的尺寸和形貌均发生变化。当保温时间延长至30 min时,初始连接界面逐步消失,前期形成的岛状组织沿着界面纵向生长,相互连接。界面组织为双层结构,未生成其他新相,如图4(b)所示。

当保温时间延长至60 min(见图4(c)),Mg1/Al1060界面处形成均匀完整的扩散反应层,反应层与基体的连接界面也由初期波浪状趋于平直。这是由于扩散初期反应层的厚度不一致,其中厚度较窄的位置两侧Mg、Al原子浓度梯度更高,扩散距离更短,新相能更快的生成长大。故一定时间后,整个界面的反应层厚度达到一致,与基体的连接界面也趋于平直。

继续延长保温时间至90 min(见图4(d)),与保温60 min形成的反应层相比,厚度明显增加,但组织结构无明显变化。保温120 min后,界面反应层的厚度约为100 μm,如图4(e)所示。反应层厚度的增加使两侧的Mg、Al原子浓度梯度随之降低,原子的扩散速度也相应变缓,中间相的生长速率降低。继续延长保温时间,界面的组织形貌不再有明显变化。

图6 Mg/Al接头界面反应层演变模型

Fig. 6 Evolution model of diffusion layer in Mg/Al joint interface

根据上述Mg/Al接头界面组织形貌的变化,建立Mg/Al反应层的演变模型如图6所示。在扩散焊接初期,Mg、Al原子发生互扩散,在界面晶体缺陷位置处优先形成过饱和固溶体,达到固溶度极限后析出Mg17Al12和Mg2Al3相,形成类似于“小岛”状组织(见图6(a));随着扩散的继续,岛状组织纵向长大,彼此连接,此时反应层与基体连接界面呈波浪状(见图6(b));反应层继续长大,界面趋于平直,形成均匀完整的扩散反应层(见图6(c));反应层形貌不再发生显著变化,随保温时间延长,组织厚度增加,但增加的趋势减缓(见图6(d))。

2.3 Mg/Al接头抗弯强度

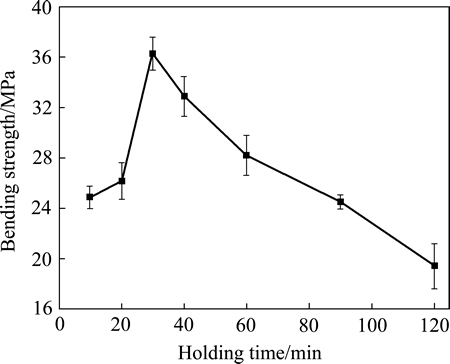

焊接接头界面组织的形态、尺寸对接头连接性能影响显著。采用三点弯曲试验对焊接温度445 ℃,分别保温10、20、30、40、60、90和120 min的Mg/Al接头进行抗弯强度测试,每个工艺点测试3个样取平均值,结果如图7所示。接头断裂强度与保温时间的关系曲线呈现先升高后降低的变化趋势,保温30 min时达到最高值,为36.3 MPa。

图7 445 ℃不同保温时间Mg1/Al1060接头抗弯强度

Fig. 7 Bending strength of Mg1/Al1060 joints at 445 ℃ for different holding time

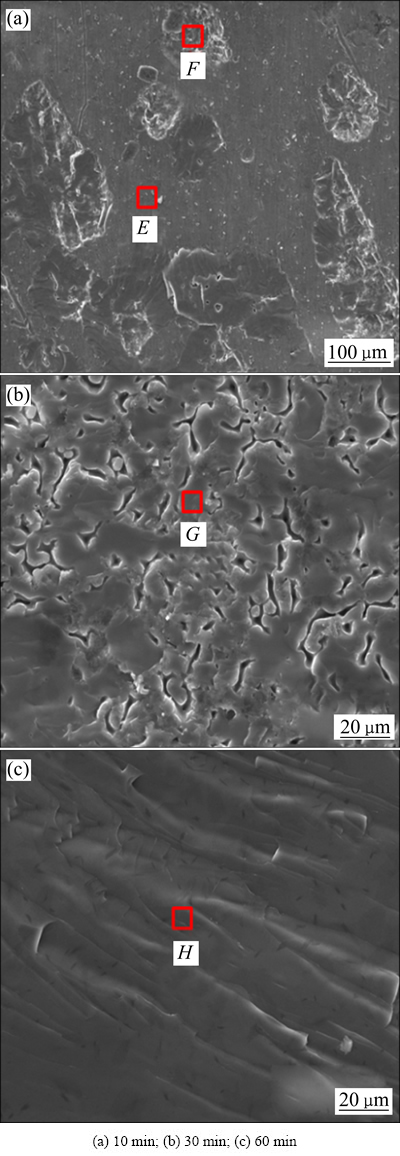

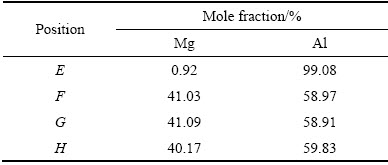

图8所示为不同保温时间下接头Al侧断口形貌,图中对应各特征区域的EDS结果见表5。由图8可知,保温10 min时断口形貌平整,部分位置处有块状凸起。E处化学成分为0.92%Mg和99.08%Al,属于Al基固溶体,而F处化学成分为41.03% Mg和58.97%Al,结合Mg-Al二元相图推断为Mg2Al3相。由于保温时间较短,Mg、Al原子未充分扩散,在基体表面部分位置处优先形成块状的金属间化合物。这与保温10 min的接头界面组织特征相吻合,此时的接头连接程度低,连接强度不高。随着保温时间延长到30 min时,Al侧断口形貌出现疏松状组织,图8(b)中G处化学成分为41.09%Mg和58.91%Al,说明基体表面各处的Mg2Al3相发生长大并相互连接,接头连接程度显著提高,但尚未形成均匀致密的层状金属间化合物,断口面存在微坑和短小的撕裂脊,属于准解理断裂特征,此时接头连接强度较高。图8(c)所示为保温60min时的Al侧断口形貌,呈现致密的层状组织,H处的化学成分为40.17%Mg和59.83%Al,可见Al侧基体表面形成致密的Mg2Al3相层,断口面出现的解理台阶,属于解理断裂,接头强度迅速降低。

图8 不同保温时间下Al侧断口形貌

Fig. 8 Fracture morphologies of Al side for different holding time

表5 图8中断口面不同位置处EDS结果

Table 5 EDS analysis of different positions on fracture surface shown in Fig. 8

因此,Mg/Al界面处的金属间化合物的生长状态是影响接头连接性能的关键因素。当Mg/Al界面达到一定连接程度且金属间化合物尚未形成整体时,接头连接性能良好;当界面处的金属间化合物过度生长,形成连续层状组织将不利于Mg/Al连接,应在保证接头实现冶金结合基础上合理控制金属间化合物形成与长大。

图9所示为在445 ℃保温30 min时接头两侧断口的XRD谱,Al侧断面由Mg2Al3相和Al基体相组成, Mg侧断面由Mg2Al3相、Mg17Al12相和Mg基体相组成,说明Mg/Al接头的断裂发生在连接处的扩散反应层。

图9 Mg/Al接头断口XRD谱

Fig. 9 XRD patterns of fracture surface of Mg/Al joints

3 结论

1) Mg1/Al1060真空扩散焊接接头形貌良好,充分扩散后界面处形成连续的扩散反应层。反应层由Al侧Mg2Al3相和Mg侧Mg17Al12相组成,其中Mg2Al3相的生长速率明显大于Mg17Al12相。

2)真空扩散焊接过程中,界面两侧的Mg、Al原子受热激活后发生扩散迁移,在界面晶体缺陷处优先发生新相的析出长大。界面处最初形成由Mg2Al3相和Mg17Al12相组成的岛状组织;随保温时间延长,岛状组织纵向长大相互连接成整体,其与基体的连接界面也从波浪状生长趋于平直;最后原始界面消失,相应位置形成平直均匀的扩散反应层。

3)接头抗弯强度随保温时间延长呈先上升后下降的变化趋势。当保温30min时,接头达到最高抗弯强度36.3MPa,断裂发生在接头连接处的扩散反应层,属于准解理断裂。

REFERENCES

[1] 黄伯云. 我国有色金属材料现状及发展战略[J]. 中国有色金属学报, 2004, 14(5): 122-127.

HUANG Bai-yun. Status and developing strategy for China’s nonferrous metal materials industry[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(5): 122-127.

[2] 冯吉才, 王亚荣, 张宗典. 镁合金焊接技术的现状及应用[J]. 中国有色金属学报, 2005, 15(2): 165-178.

FENG Ji-cai, WANG Ya-rong, ZHANG Zong-dian. Status and expectation of research on welding of magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(2): 165-178.

[3] 许国栋, 敖 宏, 佘元冠. 可持续发展背景下世界铝工业发展现状、趋势及我国的对策[J]. 中国有色金属学报, 2012, 22(7): 2040-2051.

XU Guo-dong, AO Hong, SHE Yuan-guan. Current status and development trend of aluminum industry in world and strategy suggestions in China under background of sustainable development[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(7): 2040-2051.

[4] LUO A A. Applications: aerospace, automotive and other structural applications of magnesium[J]. Fundamentals of Magnesium Alloy Metallurgy, 2013: 266-316.

[5] 陈 影, 沈长斌, 葛继平. Mg/Al异种金属焊接的研究现状[J]. 稀有金属材料与工程, 2012, 41(s2): 109-112.

CHEN Ying, SHEN Chang-bin, GE Ji-ping. Research progress on the welding of Mg/Al dissimilar metals[J]. Rare Metal Materials and Engineering, 2012, 41(s2): 109-112.

[6] 严 军, 高 明, 曾晓雁. 激光-MIG复合焊接2A12铝合金工艺和接头性能[J]. 中国有色金属学报, 2009, 19(12): 2112-2118.

YAN Jun, GAO Ming, ZENG Xiao-yan. Welding process and joint properties of 2A12 aluminum alloy by laser-MIG hybrid welding[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(12): 2112-2118.

[7] YAN Shao-hua, NIE Yuan, ZHU Zong-tao, CHEN Hui, GOU Guo-qing, YU Jing-peng, WANG Gui-guo. Characteristics of microstructure and fatigue resistance of hybrid fiber laser-MIG welded Al-Mg joints[J]. Applied Surface Science, 2014, 298(15): 12-18.

[8] 刘 飞, 张兆栋, 刘黎明. TIG填锌丝对接焊接镁铝异种金属[J]. 焊接学报, 2011, 32(10): 49-52.

LIU Fei, ZHANG Yao-dong, LIU Li-ming. TIG butt welding between Mg alloy and Al alloy filling with Zn wire[J]. Transactions of the China Welding Institution, 2011, 32(10): 49-52.

[9] DAI Xiang-yu, ZHANG Hong-tao, LIU Ji-hou, FENG Ji-cai. Microstructure and properties of Mg/Al joint welded by gas tungsten arc welding-assisted hybrid ultrasonic seam welding[J]. Journal of Materials Science & Technology, 2015, 77: 65-71.

[10] 张 燕, 杨涛涛. 焊接线能量对汽车用镁-铝MIG焊接接头组织和性能的影响[J]. 热加工工艺, 2015, 44(9): 243-245.

ZHANG Yan, Yang Tao-tao. Effect of welding heat input on microstructure and properties of Mg-Al MIG welded joints[J]. Hot Working Technology, 2015, 44(9): 243-245.

[11] 郭夏阳, 林建平, 孙 博. 扩散焊技术的研究进展[J]. 热加工工艺, 2014, 43(17): 15-20.

GUO Xia-yang, LIN Jian-ping, SUN Bo. Research progress of diffusion bonding technology[J]. Hot Working Technology, 2014, 43(17): 15-20.

[12] LEE KWANG-SEEK, KWON YONG-NAM. Solid-state bonding between Al and Cu by vacuum hot pressing[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(2): 341-346.

[13] 何康生, 曹雄夫. 异种金属焊接[M]. 北京: 机械工业出版社, 1986.

HE Kang-sheng, CAO Xiong-fu. Dissimilar metals welding[M]. Beijing: China Machine Press, 1986.

[14] JAFARIAN M, KHODABANDEH A, MANAFI S. Evaluation of diffusion welding of 6061 aluminum and AZ31 magnesium alloys without using an interlayer[J]. Materials & Design, 2015, 65: 160-164.

[15] FERNANDUS M J, SENTHILKUMAR T, BALASUBRAMANIAN V, RAJAKUMAR S. Optimizing diffusion bonding parameters to maximize the strength of AA6061 aluminium and AZ31B magnesium alloy joints[J]. Materials & Design, 2012, 33: 31-41.

[16] SHANG Jing, WANG Ke-hong, ZHOU Qi, ZHANG De-ku, HUANG Jun, GE Jia-qi. Effect of joining temperature on microstructure and properties of diffusion bonded Mg/Al joints[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(8): 1961-1966.

[17] LIU Peng, LI Ya-jiang, GENG Hao-ran, WANG Juan. Investigation of interfacial structure of Mg/Al vacuum diffusion-bonded joint[J]. Vacuum, 2006, 80(5): 395-399.

[18] 刘 鹏, 李亚江, 王 娟. Mg/Al异种材料扩散焊界面组织结构及力学性能[J]. 焊接学报, 2007, 28(6): 45-48.

LIU Peng, LI Ya-jiang, WANG Juan. Microstructure and properties near interface zone of diffusion-bonded joint for Mg/Al dissimilar materials[J]. Transactions of the China Welding Institution, 2007, 28(6): 45-48.

[19] 刘蒙恩, 盛光敏. Mg/Al脉冲加压扩散连接接头显微组织及力学性能[J]. 焊接学报, 2014, 35(5): 39-42.

LIU Meng-en, SHENG Guang-min. Microstructure and mechanical properties of impact pressure transient liquid phase bonded Mg/Al[J]. Transactions of the China Welding Institution, 2014, 35(5): 39-42.

[20] 宋玉强, 李世春, 耿相英. Al/Mg扩散层的形成规律和机理[J]. 焊接学报, 2011, 32(2): 53-56.

SONG Yu-qiang, LI Shi-chun, GENG Xiang-ying. Forming rule and mechanism of Al/Mg diffusion layer[J]. Transactions of the China Welding Institution, 2011, 32(2): 53-56.

[21] 刘政军, 宫 颖, 苏允海, 郝雪枫. Mg/Al固相连接镁铝元素扩散行为的分析[J]. 热加工工艺, 2014(13): 38-40.

LIU Zheng-jun, GONG Ying, SU Yun-hai, HAO Xue-feng. Analysis on diffusion behavior of solid connected joint of Mg/Al[J]. Hot Working Technology, 2014(13): 38-40.

[22] LIU Wen-sheng, LONG Lu-ping, MA Yun-zhu, WU Lei. Microstructure evolution and mechanical properties of Mg/Al diffusion bonded joints[J]. Journal of Alloy and Compounds, 2015, 643: 34-39.

[23] 张 建, 罗国强, 李美娟, 王仪宇, 沈 强, 张联盟. MB2-LY12扩散焊接头界面组织结构及其形成机制[J]. 材料研究学报, 2012, 26(2): 138-142.

ZHANG Jian, LUO Guo-qiang, LI Mei-juan, WANG Yi-yu, SHEN Qiang, ZHANG Lian-meng. Structure and diffusion mechanism of MB2/LY12 joint by diffusion welding[J]. 2012, 26(2): 138-142.

Microstructure and mechanic property of Mg/Al joints obtained by vacuum diffusion bonding

MA Yun-zhu, WU Lei, LONG Lu-ping, LIU Wen-sheng, LIU Chao

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: The dissimilar metals of Mg and Al were welded by vacuum diffusion bonding. The microstructure and phase constitution at the interface of Mg/Al joints were characterized via SEM and XRD, and the evolution rule of interface microstructure was analyzed. The bending strength of the joints was tested. The results indicate that Mg1 and Al1060 can be joined by vacuum diffusion bonding. In the diffusion process, the intermediate phases of Mg2Al3 and Mg17Al12 form when the diffusion reaction occurs at the interface, and Mg2Al3 phase grows faster than Mg17Al12 phase. The island-like structures formed by intermediate phases gradually links to each other by longitudinal growth and finally forms a uniform and flat diffusion layer. The highest bending strength of the joint is 36.3 MPa and a fracture occurs in the diffusion layer which belongs to quasi-cleavage fracture.

Key words: vacuum diffusion bonding; Al1060; Mg1; microstructure; bending strength

Foundation item: Project(2009AA034300) supported by the National High Research Development Program of China

Received date: 2015-11-01; Accepted date: 2017-04-27

Corresponding author: MA Yun-zhu; Tel: +86731-8887825; E-mail: zhuzipm@csu.edu.cn

(编辑 何学锋)

基金项目:国家高技术研究发展计划资助项目(2009AA034300)

收稿日期:2015-11-01;修订日期:2017-04-27

通信作者:马运柱,教授,博士;电话:0731-8887825;E-mail: zhuzipm@csu.edu.cn

摘 要:对Mg/Al异种金属进行真空扩散焊接,采用SEM和XRD等手段分析接头界面微观结构和相成分,研究Mg/Al界面组织结构的演变规律,测试接头的抗弯强度。结果表明:真空扩散焊接能够实现Mg1/Al1060的连接;扩散焊接过程中,界面发生扩散反应生成中间相Mg2Al3和Mg17Al12,且Mg2Al3相生长速率要快于Mg17Al12相;中间相由初始的岛状组织,经纵向长大相互连接,最后形成均匀平直的扩散反应层;接头最高抗弯强度为36.3MPa,断裂发生在扩散反应层,属于准解理断裂。

[1] 黄伯云. 我国有色金属材料现状及发展战略[J]. 中国有色金属学报, 2004, 14(5): 122-127.

[2] 冯吉才, 王亚荣, 张宗典. 镁合金焊接技术的现状及应用[J]. 中国有色金属学报, 2005, 15(2): 165-178.

[3] 许国栋, 敖 宏, 佘元冠. 可持续发展背景下世界铝工业发展现状、趋势及我国的对策[J]. 中国有色金属学报, 2012, 22(7): 2040-2051.

[5] 陈 影, 沈长斌, 葛继平. Mg/Al异种金属焊接的研究现状[J]. 稀有金属材料与工程, 2012, 41(s2): 109-112.

[6] 严 军, 高 明, 曾晓雁. 激光-MIG复合焊接2A12铝合金工艺和接头性能[J]. 中国有色金属学报, 2009, 19(12): 2112-2118.

[8] 刘 飞, 张兆栋, 刘黎明. TIG填锌丝对接焊接镁铝异种金属[J]. 焊接学报, 2011, 32(10): 49-52.

[10] 张 燕, 杨涛涛. 焊接线能量对汽车用镁-铝MIG焊接接头组织和性能的影响[J]. 热加工工艺, 2015, 44(9): 243-245.

[11] 郭夏阳, 林建平, 孙 博. 扩散焊技术的研究进展[J]. 热加工工艺, 2014, 43(17): 15-20.

[13] 何康生, 曹雄夫. 异种金属焊接[M]. 北京: 机械工业出版社, 1986.

HE Kang-sheng, CAO Xiong-fu. Dissimilar metals welding[M]. Beijing: China Machine Press, 1986.

[18] 刘 鹏, 李亚江, 王 娟. Mg/Al异种材料扩散焊界面组织结构及力学性能[J]. 焊接学报, 2007, 28(6): 45-48.

[19] 刘蒙恩, 盛光敏. Mg/Al脉冲加压扩散连接接头显微组织及力学性能[J]. 焊接学报, 2014, 35(5): 39-42.

[20] 宋玉强, 李世春, 耿相英. Al/Mg扩散层的形成规律和机理[J]. 焊接学报, 2011, 32(2): 53-56.

[21] 刘政军, 宫 颖, 苏允海, 郝雪枫. Mg/Al固相连接镁铝元素扩散行为的分析[J]. 热加工工艺, 2014(13): 38-40.

[23] 张 建, 罗国强, 李美娟, 王仪宇, 沈 强, 张联盟. MB2-LY12扩散焊接头界面组织结构及其形成机制[J]. 材料研究学报, 2012, 26(2): 138-142.