p/m比值对喷射成形70Si30Al合金沉积坯件的影响

魏衍广, 熊柏青, 张永安, 刘红伟, 朱宝宏, 王 锋

(北京有色金属研究总院 有色金属材料制备加工国家重点实验室, 北京 100088)

摘 要:

采用喷射成形技术制备了70Si30Al合金, 研究了在喷射成形工艺过程中雾化气体压力与金属熔体质量流率比值(p/m)对沉积坯件的影响。 结果表明: p/m比值对沉积坯件的实收率、 初生硅尺寸、 致密度有显著影响。 随着p/m比值增大, 沉积坯件实收率、 初生硅相平均尺寸、 致密度均减小; 综合考虑p/m比值对实收率、 初生硅尺寸、 致密度的影响, 分析认为, 在喷射成形工艺过程中最佳的p/m比值应在0.209~0.231MPa/(kg·min-1)之间。

关键词: 70Si30Al合金; 喷射成形; 雾化气体压力; 金属熔体质量流率 中图分类号: TG132.1

文献标识码: A

Effect of ratio of p/m on preforms of spray formed 70Si30Al alloy

WEI Yan-guang, XIONG Bai-qing, ZHANG Yong-an,LIU Hong-wei, ZHU Bao-hong, WANG Feng

(State Key Laboratory for Fabrication and Processing of Nonferrous Metals,General Research Institute for Nonferrous Metals, Beijing 100088, China)

Abstract: The effect of ratio of the atomization pressure to the melt mass flux rate(p/m) on the preforms of spray formed 70Si30Al alloy was studied. The results indicate that ratio of the atomization pressure to the melt mass flux rate has considerate influence on the yield of the preforms, dimension of the primary silicon phases and the relative density, which decrease with ratio of p/m increasing. Effect of p/m ratio on the yield of the preforms, dimension of the primary silicon phases and the relative density is comprehensively considered, then the optimal ratio of p/m is 0.209-0.231MPa/(kg·min-1).

Key words: 70Si30Al alloy; spray forming; atomization pressure; melt mass flux rate

喷射成形70Si30Al合金作为新一代电子封装材料具有卓越的性能[1-5]: 热膨胀系数为6.8×10-6/K, 与芯片(GaAs或Si)的热膨胀系数匹配; 导热率为120W/(m·K), 能够把芯片工作时产生的热量及时地传导出去; 密度为2.4g/cm3, 能够满足航空航天设备和移动计算/通讯设备轻量化的要求。 此外, 该材料具有足够的强度和刚度, 能够用传统工艺方法进行机械加工和涂镀, 具有广阔的发展前景。

喷射成形70Si30Al合金的制备涉及多参数共同作用的传热、 传质、 凝固等复杂过程, 其可控工艺参数包括雾化气体压力、 雾化气体质量流率、 金属熔体温度、 金属熔体质量流率、 接收距离、 偏心距等, 这些可控工艺参数的配合决定了沉积坯件的外形、 尺寸、 收得率、 显微组织、 致密度等[6, 7]。 经过多年的研究, 以北京有色金属研究总院为代表的单位已掌握了喷射成形的基本工艺技术[8-12], 但对不同的合金, 仍需继续探索其具体的喷射成形工艺参数。 本文作者在其他工艺参数(金属熔体温度、 接收距离、 偏心距等)确定的前提下, 研究雾化气体压力与金属熔体质量流率的比值对喷射成形70Si30Al合金沉积坯件的影响。

1 实验

实验所用的原料选用工业纯铝和工业纯硅, 配制合金成分为(质量分数)70%Si和30%Al, 喷射成形实验是在北京有色金属研究总院和锦州市冶金技术研究所联合研制的高真空高温喷射成形设备中进行, 采用双层非限制式气流雾化喷嘴, 雾化气体为高纯氮气, 斜喷角为30°~40°, 偏心距为20~30mm, 接收距离为500~700mm , 金属熔体温度为1650K, 雾化气体压力在0.45~0.6MPa范围内变化, 导流管直径分别选择为3.8、 4.0、 4.2、 4.5mm。 喷射成形70Si30Al合金沉积坯件的金相显微组织的观察在NEOPHOT-2型光学显微镜上进行, 密度的测量采用排水法。

2 结果与讨论

前期的研究表明[13], 雾化气体质量流率与金属熔体质量流率比值(G/m)能综合表征金属熔体的雾化和冷却效果, G/m比值越大, 雾化效果越好, 雾化液滴的平均尺寸越小, 冷却速度越大, 雾化锥到达沉积坯表面时整体固相含量越高。 G/m比值中的雾化气体质量流率G与雾化气体压力p的关系为[14]

式中 At为雾化器在气体出口处的面积; γ为气体的绝热系数; ρ为气体压力为p时的密度。

由式(1)可知, 当喷嘴设计参数确定时, At为定值, 则雾化气体质量流率和雾化气体压力之间存在一一对应关系, 用雾化气体压力与金属熔体质量流率比p/m也可以表征金属熔体的雾化和冷却效果, 而且, 用雾化气体压力代替雾化气体质量流率, 还可把雾化气体速度的影响因素考虑进去, 因此, 用p/m综合表征合金熔体的雾化和冷却效果应该更加全面。 在本实验中雾化气体压力在0.45~0.6MPa中选择。

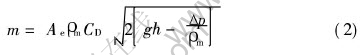

金属熔体质量流率由下式确定[13]:

式中 Ae为金属熔体在导流管内部流柱的横截面积,![]() ; R为导流管直径; ρm为金属熔体密度; CD为熔体释放系数; g为重力加速度; h为流体静压高度; Δp为导流管端部压力与环境压力的差值, 本实验采用非限制式气流雾化喷嘴, 导流管出口距离距雾化区域存在相当大的一段距离, 可以认为Δp=0。

; R为导流管直径; ρm为金属熔体密度; CD为熔体释放系数; g为重力加速度; h为流体静压高度; Δp为导流管端部压力与环境压力的差值, 本实验采用非限制式气流雾化喷嘴, 导流管出口距离距雾化区域存在相当大的一段距离, 可以认为Δp=0。

则式(2)变为

![]()

因此, 金属熔体质量流率主要由熔体在中间包坩埚内的液面高度、 导流管直径决定, 而在具体工艺操作过程中基本上可以做到熔体液面高度和过压恒定, 因此熔体质量流率主要由导流管直径尺寸决定, 图1所示为实验测得的导流管直径为3.8、 4.0、 4.2、 4.5mm对应的熔体质量流率值, 由图1可以看出, 熔体质量流率与导流管直径之间基本呈线性对应关系。

图1 导流管直径与金属熔体质量流率的关系

Fig.1 Relation between diameter of delivering tube and melt mass flow rate

图2所示为p/m比值与沉积坯件实收率的关系。 由图可知, p/m比值越大, 实收率越小, 这是因为p/m比值越大, 雾化效果越好, 雾化液滴平均尺寸越小, 雾化锥到达沉积坯件表面时固相率越高, 沉积坯件的粘附系数变小, 导致实收率下降。

图3所示为部分p/m比值对应的沉积坯件显微组织。 可以看出, 随着p/ m比值增大, 沉积坯件显微组织变得细小弥散, 初生硅颗粒分布更加均匀。 采用“金属平均晶粒度测定法”对初生硅相平均尺寸进行统计, 图4所示为p/m比值与沉积坯件初生硅相平均尺寸的对应关系。 可以看出, 随着p/m比值的增大, 金属熔体的冷却速度增加, 有效地抑制了初生硅颗粒的生长, 初生硅相平均尺寸下降。

图2 p/m比值与沉积坯件实收率的关系

Fig.2 Relation between ratio of p/m and yield of preforms

图5所示为p/m比值与沉积坯件致密度的关系。 由图可知, 随着p/m比值的增大, 沉积坯件致密度下降。 这是由于p/m比值越大, 雾化液滴平均尺寸减小, 冷却速度增加, 雾化锥到达沉积坯件表面时液相减少, 金属凝固时形成的缩孔及缩松得不到液相及时地补充, 造成缩孔和缩松增多, 导致沉积坯件致密度下降。

对喷射成形材料来说, 在微观组织保证在较好状态的情况下, 一般希望沉积坯件的实收率≥60%(经济性), 沉积坯件的致密度≥95%(保证后续加工性能)[15, 16], 通过本实验的上述综合分析, 在统筹考虑p/m比值对沉积坯件实收率、 初生硅相平均尺寸、 致密度的影响后认为, 要想获得微观组织和经济指标合理的沉积坯件, p/m比值应在0.209~0.231MPa/(kg·min-1)之间选择, 满足上述条件的雾化气体压力p与导流管直径R之间的对应关系如图6所示。

图3 沉积态70Si30Al合金的金相组织

Fig.3 Microstructures of as-deposited 70Si30Al alloy with different p/m ratios

图4 p/m比值与沉积坯初生硅尺寸的关系

Fig.4 Relation between ratio of p/m and dimension of primary silicon

图5 p/m比值与沉积坯密度的关系

Fig.5 Relation between ratio of p/m and relative density

图6 导流管直径与雾化气体压力之间的关系

Fig.6 Relation between diameter of delivering tube and atomization pressure

3 结论

1) 喷射成形70Si30Al合金的雾化气体压力与金属熔体质量流率比值(p/m)与沉积坯件实收率、 初生硅相平均尺寸、 致密度之间有一一对应关系, 随着p/m比值增大, 沉积坯件实收率、 初生硅相平均尺寸以及致密度减小。

2) 考虑p/m比值对沉积坯件实收率、 初生硅相平均尺寸、 致密度的影响, 经综合分析后认为, 喷射成形工艺过程中的p/m比值应控制在0.209~0.231MPa/(kg·min-1)之间。

REFERENCES

[1]Sangha S P S, Jacobsom D M, Arun Junai A, et al. Novel aluminium-silicon alloys for electronics packaging[J]. Engineering Science and Education Journal, 1997, 11: 195-201.

[2]Schmidt K A, Roddini B T, Zweben C. Composite Packaging Materials. Electronics, Materials Handbook (Vol.1)[M]. Ohio: Packaging Materials Park, 1990. 1122 -1125.

[3]张济山. 新型喷射成形轻质、 高导热、 低膨胀Si-Al电子封装材料[J]. 材料导报, 2002, 16(1): 1-4.

ZHANG Ji-shan. Spray formed new type of light weighted Si-Al electronic packaging materials with low thermal expansion and high heat conducting[J]. Mat Rev, 2002, 16(1): 1-4.

[4]杨滨, 陈美英, 尧军平, 等. 新型电子封装Si-Al合金的基础研究[J]. 南昌航空工业学院学报(自然科学版), 2004, 18(1): 1-4.

YANG Bin, CHEN Mei-ying, YAO Jun-ping, et al. Fundamental study of new Si-Al electronic packaging materials[J]. Journal of Nanchang Institute of Aeronautical Technology(Natural Sciences), 2004, 18(1): 1-4.

[5]Jacobson D M, Sangha S P S. Novel low expansion packages for electronics[J]. The GEC Journal of Technology, 1997, 14(1): 48-52.

[6]张永安. 新型60Si40Al合金封装材料的喷射成形制备[J]. 中国有色金属学报, 2004, 14(1): 23-27.

ZHANG Yong-an. Novel 60Si40Al alloy packaging material by spray forming process[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(1): 23-27.

[7]李月珠. 快速凝固技术和材料[M]. 北京: 国防工业出版社, 1993.

LI Yue-zhu. Rapid Solidification Technology and Materials[M]. Beijing: National Defence Industry Press, 1993.

[8]张永安, 熊柏青, 韦强, 等. 喷射成形Al-Zn-Mg-Cu系高强高韧铝合金的研究[J]. 稀有金属, 2002, 26(6): 425-428.

ZHANG Yong-an, XIONG Bai-qing, WEI Qiang, et al. Research on ultra-high strength Al-Zn-Mg-Cu alloys with spray forming[J]. Chinese Journal of Rare Metals, 2002, 26(6): 425-428.

[9]张永安, 熊柏青, 韦强, 等. 喷射成形Zn-27Al-Cu合金制备滑动轴承[J]. 中国有色金属学报, 2001, 11(3): 438-440.

ZHANG Yong-an, XIONG Bai-qing, WEI Qiang, et al. Sliding bearing made of Zn-27Al-Cu alloy by spray forming pocess[J]. Chinese Journal of Rare Metals, 2001, 11(3): 438-440.

[10]熊柏青. 喷射成形技术制备高性能铝合金材料[J]. 材料导报, 2000, 14(12): 50-55.

XIONG Bai-qing. Preparation of high properties aluminum alloys by spay forming process[J]. Materials Review, 14(12): 50-55.

[11]熊柏青, 张永安, 朱宝宏, 等. 喷射成形Al-Fe-V-Si系耐热铝合金的制备工艺和性能[J]. 中国有色金属学报, 2002, 12(2): 250-253.

XIONG Bai-qing, ZHANG Yong-an, ZHU Bao-hong, et al. Technique and property of heat resisting Al-Fe-V-Si alloys prepared by spray forming process[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(2): 250-253.

[12]刘红伟, 张永安, 朱宝宏, 等. 喷射成形CuCr25合金触头材料的制备及致密化处理[J]. 稀有金属, 2004, 28(2): 370-373.

LIU Hong-wei, ZHANG Yong-an, ZHU Bao-hong, et al. Preparation and densification of CuCr25 contact materials by spray forming process[J]. Chinese Journal of Rare Metals, 2004, 28(2): 370-373.

[13]张永安. 喷射成形超高强铝合金的制备及组织性能研究[D]. 北京: 北京有色金属研究总院, 2004.

ZHANG Yong-an. Research on producing, microstructures and properties of ultra-high strength aluminum alloys from spray forming[D]. Beijng: General Research Institute for Nonferrous Metals, 2004.

[14]陈美英. 喷射成形轻量化电子封装Si-Al合金的研究[D]. 北京: 北京科技大学, 2003.

CHEN Mei-ying. Study of spray-formed novel and light-weight silicon-aluminum alloys used for electronics panckaging[D]. Beijing: University of Science and Technology Beijing, 2003.

[15]熊柏青. 喷射成形技术产业化现状和应用发展方向[J]. 稀有金属, 1999, 23(6): 425-430.

XIONG Bai-qing. Present situation and development of spray forming technology[J]. Chinese Journal of Rare Metals, 1999, 23(6): 425-430.

[16]XIONG Bai-qing. Preparation of round billets by spray forming processs[J]. Trans Nonferrous Met Soc China, 1999, 9(2): 302-307.

基金项目: 国家重点基础研究发展规划资助项目(G20000672)

收稿日期: 2005-07-15; 修订日期: 2005-08-20

作者简介: 魏衍广(1976-), 男, 博士研究生

通讯作者: 魏衍广, 电话: 010-82241161-224; E-mail: weiyg99@163.com

[3]张济山. 新型喷射成形轻质、 高导热、 低膨胀Si-Al电子封装材料[J]. 材料导报, 2002, 16(1): 1-4.

[4]杨滨, 陈美英, 尧军平, 等. 新型电子封装Si-Al合金的基础研究[J]. 南昌航空工业学院学报(自然科学版), 2004, 18(1): 1-4.

[6]张永安. 新型60Si40Al合金封装材料的喷射成形制备[J]. 中国有色金属学报, 2004, 14(1): 23-27.

[7]李月珠. 快速凝固技术和材料[M]. 北京: 国防工业出版社, 1993.

[8]张永安, 熊柏青, 韦强, 等. 喷射成形Al-Zn-Mg-Cu系高强高韧铝合金的研究[J]. 稀有金属, 2002, 26(6): 425-428.

[9]张永安, 熊柏青, 韦强, 等. 喷射成形Zn-27Al-Cu合金制备滑动轴承[J]. 中国有色金属学报, 2001, 11(3): 438-440.

[10]熊柏青. 喷射成形技术制备高性能铝合金材料[J]. 材料导报, 2000, 14(12): 50-55.

[11]熊柏青, 张永安, 朱宝宏, 等. 喷射成形Al-Fe-V-Si系耐热铝合金的制备工艺和性能[J]. 中国有色金属学报, 2002, 12(2): 250-253.

[12]刘红伟, 张永安, 朱宝宏, 等. 喷射成形CuCr25合金触头材料的制备及致密化处理[J]. 稀有金属, 2004, 28(2): 370-373.

[13]张永安. 喷射成形超高强铝合金的制备及组织性能研究[D]. 北京: 北京有色金属研究总院, 2004.

[14]陈美英. 喷射成形轻量化电子封装Si-Al合金的研究[D]. 北京: 北京科技大学, 2003.