DOI: 10.11817/j.issn.1672-7207.2015.01.002

鲕状赤铁矿的磁化焙烧特性与转化过程分析

罗立群,陈敏,杨铖,徐俊,刘斌

(1. 武汉理工大学 资源与环境工程学院,湖北 武汉,430070;

2. 武汉理工大学 矿物资源加工与环境湖北省重点实验室,湖北 武汉,430070)

摘 要:

铁矿为研究对象,考察焙烧温度、焙烧时间和物料粒度等因素对磁化焙烧效果的影响,利用X线衍射(XRD)定量分析技术,结合显微镜下观察统计等手段,探讨鲕状赤铁矿物的磁化焙烧特性、相态转化及焙烧变化规律。研究结果表明:含铁鲕粒多数由粒径为1~2 μm的致密同心外形壳和10 μm的多孔状、似针铁矿的小颗粒包裹而成,中间夹带有黏土状的高岭石;对含铁(TFe) 49.02%的鲕状赤铁矿,在800 ℃和60 min的焙烧条件下获得含铁为56.74%,铁回收率为95.54%的较优结果,物料粒度对磁化焙烧矿的质量有较大影响。当温度≤800 ℃时,很少发生过还原生成FeO和Fe2SiO4,但含磷与含硅矿物均有相变;当温度为900 ℃时,生成FeO的质量分数达23.61%,形成弱磁性的Fe3O4-FeO固熔体,不利于焙烧矿的弱磁选分离。磁化焙烧过程仅改变铁相,而鲕粒结构未变,磁化还原由表及里受扩散作用控制,与鲕粒粒径和致密度密切相关。

关键词:

中图分类号:TD92;TD924 文献标志码:A 文章编号:1672-7207(2015)01-0006-08

Characteristics of magnetic roasting and analysis of phase transformation process of oolitic iron ore

LUO Liqun, CHEN Min, YANG Cheng, XU Jun, LIU Bin

(1. College of Resources and Environmental Engineering, Wuhan University of Technology, Wuhan 430070, China;

2. Mineral Resources Processing and Environment Laboratory of Hubei, Wuhan University of Technology,

Wuhan 430070, China)

Abstract: Magnetic roasting accompanied by different temperatures, roasting time and samples’ particles were carried out for the beneficiation of an oolitic iron ore in west of Hubei Province. Characteristics of magnetic roasting, iron minerals’ phase transformation and their composition variation on oolitic iron ore were investigated using X-ray diffraction (XRD) quantitative analysis, combining microscope observation with roasting particles statistics data. The results indicate that mineral particles containing iron are mainly composed of different oolitic concentric shells from 1 μm to 2 μm and closely enwrapped by tiny particles about 10 μm and porous, like goethite sandwiching clayey kaolinite. An iron ore concentrate with total iron content of 56.74% at a recovery rate of 95.54% can be obtained, performed at 800 ℃ for 60 min under a little of reduction atmosphere condition and iron content of 49.02% to raw sample. Meanwhile, it strongly influences magnetic roasting processing by particle size of samples. The phase transformation of wuestite FeO and iron silicate Fe2SiO4 is hardly formed below 800 ℃ and the traces of those minerals transformation of contenting phosphorus and silicon may be detected. At 900 ℃, the formation of wuestite FeO is experimentally confirmed up to 23.61%, forming weakly magnetically solidified-melted mixture Fe3O4-FeO and making against weakly magnetic separation after magnetic roasting samples. Magnetic roasting processing of oolitic iron ore can achieve iron phase transformation and the configuration of oolitic particles does not change. Magnetization transformation is mainly controlled by chemical diffusion from surface to interior in turn and has compact relation of oolitic particles’ size and porosity.

Key words: oolitic iron ore; magnetic roasting; XRD quantitative analysis; phase transformation

钢铁被称为工业的“骨骼”,铁矿是钢铁工业的支柱。鲕状赤铁矿是我国分布最广、储量最多的沉积型铁矿石,其鲕粒外形主要呈从球形至椭球形的卵石 形,典型的鲕粒结构多为褐铁矿内核被具有深浅不一的棕色物质呈5~10 μm厚的同心外壳交替排列而成[1-3];因其结构复杂,铁矿物嵌布粒度极细,易泥化,而难以分选。利用常规选矿方法得到的铁精矿品位和回收率都不高,将造成资源的严重浪费[4-5]。磁化焙烧是解决复杂难选铁矿石选矿的最有效技术之一,目前对其磁化焙烧的研究集中在工艺参数的考察与优化,分选效果因原料产地不同、入选品位高低而异,鲕状赤铁矿焙烧-磁选总体结果是铁品位为56%~59%,铁回收率为87%~77%,并含有一定的有害杂质磷[6-7]。一些学者进行深度还原或直接还原,可以得到含铁达90%~92%的产品,同时带来了能耗高和添加物用量较大等问题[8-9];直接还原机理认为包含化学反应、新核生成和晶体成长阶段[10]。因鲕状赤铁矿的特殊结构,其磁化焙烧过程的特性和转化机理研究较少[11-13]。本文作者以我国鄂西某鲕状赤铁矿为研究对象,在充分考察磁化焙烧条件的基础上,利用X线衍射(XRD)定量分析技术,结合显微镜下观察鉴定与统计分析,探讨了鲕状赤铁矿物的磁化焙烧特性、晶态转化及焙烧变化规律,以期掌握鲕状赤铁矿磁化焙烧工艺的操作参数,为有效开发该类铁矿石提供理论依据和技术支持。

1 实验

1.1 实验样品与试剂

试样来自鄂西某地的鲕状赤铁矿(记为YD),为洞采坑道,经刻槽取样法采取的矿样(0~150 mm)。经过颚式开路破碎至粒度小于6.0 mm,混匀缩分后再用对辊闭路流程破碎至粒度小于2.0 mm,经混匀分样后备用。研究试样的多元素化学成分分析结果见表1,矿石中全铁(TFe)质量分数为49.02%,其中Fe2O3为64.34%,FeO为5.17%,Al2O3为11.03%,SiO2为6.52%,P为1.18%,烧失量(Ig)为6.54%。

表1 YD原矿试样的多元素分析结果(质量分数)

Table 1 Chemical analysis results of sample YD %

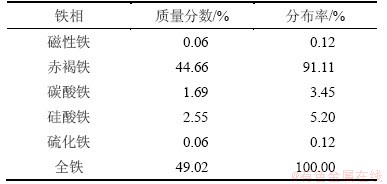

表2所示为YD原矿试样铁物相分析结果。由表2可知:该鲕状赤铁矿中铁以赤褐铁、磁性铁、碳酸铁和硅酸铁等形式存在,以赤褐铁为主,赤褐铁矿中的铁占TFe的91.11%,磁性铁、碳酸铁、硅酸铁中的铁依次占TFe的0.12%,3.45%和5.20%。矿石中可回收的铁主要为磁性铁和赤褐铁中的铁,二者理论回收率可达91.23%。另外,还可回收部分碳酸铁(铁白云石),而以鲕绿泥石形式存在的硅酸铁无法回收。

表2 YD原矿试样铁物相分析结果

Table 2 Iron mineral phase analysis on oolitic hematite

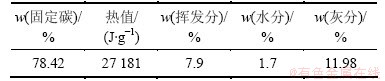

磁化焙烧所采用的还原剂为武钢烧结厂的煤粉,添加粒度小于1.0 mm,其主要指标的工业分析结果见表3。从表3可知:煤粉的固定碳质量分数较高,达到78.42%,挥发分和水分含量都较低,此类煤粉适合作还原煤粉[5, 14]。

表3 实验用煤粉工业分析结果

Table 3 Industrial analysis of coal for experiments

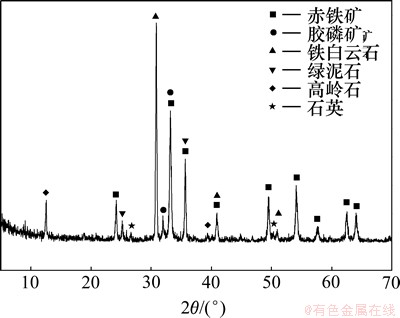

1.2 试样的矿物组成与特性

YD原矿试样的X线衍射(XRD)谱如图1所示。由图1可知:该鲕状赤铁矿的主要矿物是赤铁矿(Hematite)、铁白云石(Ankerite)、鲕绿泥石(Chlorite)、胶磷矿(Collophanite)、少量的高岭石(Kaolinite)和石英(Quartz),与显微镜下观察的结果基本一致,前三者的矿物量分别为64%,13%和10%。

图1 YD原矿试样的XRD谱

Fig. 1 XRD pattern of crude ore YD

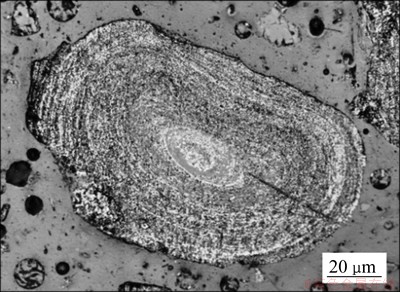

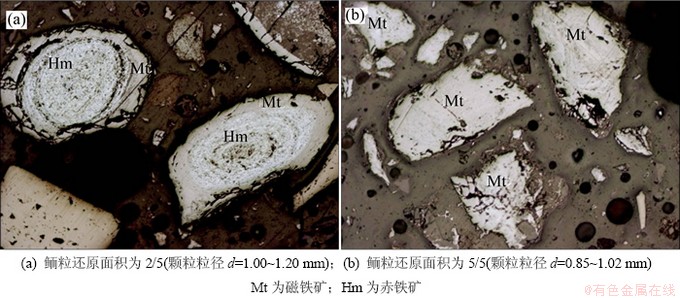

赤铁矿以鲕粒为主,鲕粒由赤铁矿和黏土矿物分层排列,鲕粒中的脉石呈圈层状分布。含铁鲕粒的内部结构依赖于鲕粒的粒径,多数由粒径为1~2 μm的致密同心外形壳和10 μm的多孔状、似针铁矿的小颗粒包裹而成,中间夹带有黏土状的高岭石等脉石矿物[14-15]。YD原矿中鲕状赤铁矿鲕粒显微照片如图2所示。

图2 YD原矿中鲕状赤铁矿鲕粒显微照片

Fig. 2 Micrograph of oolitic iron ore particle of crude ore YD

1.3 测试方法

对影响磁化焙烧因素的条件试验,采用KSY-12D-16马弗炉进行磁化焙烧,而后用磁选管对焙烧产品进行焙烧效果分选验证。

矿石的物相分析采用X线衍射法,用日本理学Rigaku D/max-3c型X线衍射仪进行XRD定量分析,采用Cu靶,Kα辐射源,石墨单色滤波器,步进扫描。实验参数为:电压40 kV,电流50 mA,扫描速度15 (°)/min,光散狭缝1°,接收狭缝0.30 mm,放散射狭缝1°。

采用显微镜观察与计数统计方法,对不同焙烧条件下焙烧矿中不同粒级鲕粒进行还原面积比值统计,以获得鲕状赤铁矿的还原焙烧统计结果。

2 结果与讨论

2.1 试样磁化焙烧的总体效果

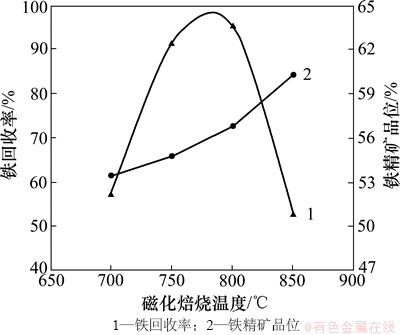

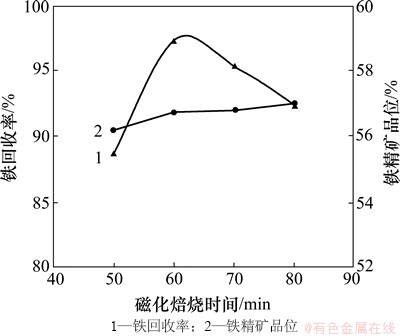

通常磁化焙烧温度和焙烧时间对磁化焙烧过程中的还原反应是最重要的因素[16-17]。首先考察不同焙烧温度与焙烧时间对鲕状赤铁矿的影响,固定条件为:物料粒度小于2.0 mm,试样用量300 g/次,还原剂用量8%,磁化焙烧时间选择60 min。磁化焙烧完成后的入选粒度小于0.045 mm的质量分数占80%±1%,焙烧温度分别取700,750,800和850 ℃,焙烧温度对鲕状赤铁矿磁化焙烧效果的影响如图3所示。选择焙烧温度800 ℃,以50~80 min不同焙烧时间考察鲕状赤铁矿磁化焙烧效果的影响如图4所示。

图3 焙烧温度对鲕状赤铁矿磁化焙烧效果的影响

Fig. 3 Effect of roasting temperature on magnetic roasting results of oolitic iron ore

图4 焙烧时间对鲕状赤铁矿磁化焙烧效果的影响

Fig. 4 Effect of roasting time on magnetic roasting results of oolitic iron ore

从图3与图4中焙烧温度与焙烧时间对试样磁化焙烧的总体效果可知:YD试样焙烧温度以800 ℃、焙烧时间以60 min条件试验结果较优,此时磁化焙烧的精矿铁品位(TFe)为56.74%,铁回收率为95.54%。焙烧温度与时间变化对铁回收率的影响较大,当焙烧时间较短时,矿粒受扩散反应控制使磁化焙烧还原反应不完全;若延长焙烧时间,易过还原生成弱磁性的FeO,或Fe3O4-FeO固熔体,降低了弱磁选过程的铁回收率。

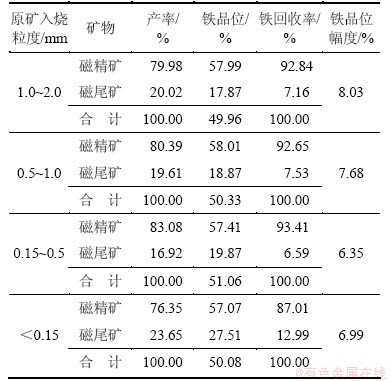

2.2 原料粒度对焙烧效果的影响

影响赤铁矿的磁化焙烧因素虽然较为复杂,但一般认为Fe2O3颗粒的磁化过程受扩散作用控制为主。待烧颗粒的粒度,直接影响焙烧过程中还原反应速度的快慢,影响磁化焙烧的生产效率。为此,考察了粒度小于2.0 mm物料中各粒级的分级焙烧效果,YD原矿不同粒度磁化焙烧-磁选管试验结果如表4所示。由表4表明:忽略物料结晶粒度的影响,0.5~1.0 mm粒级的矿粒磁化焙烧后的产率和回收率都比较高,说明该粒级的矿石最适合磁化焙烧;当物料粒度较大时,焙烧过程中颗粒的传热传质效果差;当物料粒度较小时,物料的透气性差,影响了传热传质效果。另外,细粒物料本身含铁结晶度与孔隙度的影响较大。总之,物料粒度对磁化焙烧矿的质量具有较大影响[18-19]。

2.3 氧化铁磁化焙烧反应过程分析

赤铁矿磁化焙烧过程中的还原反应是一个吸热反应,焙烧温度不仅是影响焙烧过程中的还原反应速度的主要因素,而且温度直接影响焙烧矿的产物相态与成分含量。

表4 YD原矿不同粒度磁化焙烧-磁选管分选结果

Table 4 Results magnetic roasting of different particles-magnetic separation of sample YD

根据还原氧化铁的热力学数据及热力学平衡图可知[20-21]:在氧化铁的磁化焙烧中,α-Fe2O3与还原性气体CO(或H2)在一定条件下易生成Fe3O4,进而生成FeO,可形成3Fe2O3→2Fe3O4→6FeO,如式(1)和式(2)所示。在843 K左右时生成的磁铁矿与SiO2反应的吉布斯自由能ΔrGm为正值,并且随温度的升高而增加,这说明Fe3O4 在此温度范围内不与SiO2 反应而能稳定存在。在CO存在时,Fe3O4,SiO2和CO三者反应生成FeO·SiO2 的吉布斯自由能ΔrGm为正值,说明三者反应不能生成FeO·SiO2;而三者反应生成2FeO·SiO2吉布斯自由能为负值,随温度升高而增大,到达1 000 K时数值变为正值,即在较低温度下,Fe3O4,SiO2和CO有反应生成式(3)中2FeO·SiO2的趋势,易造成磁铁矿转变为铁橄榄石而损失。

3α-Fe2O3+CO→2Fe3O4+CO2 (1)

Fe3O4+CO→3FeO+CO2 (2)

2Fe3O4+3SiO2+2CO→3(2FeO·SiO2)+2CO2 (3)

值得注意的是Fe2O3, Fe3O4 和 FeO的还原行为受还原体系的温度、时间和压力影响较为显著,还原过程呈现出反应的非均匀性和物料的它异性[19]。

2.4 磁化焙烧产品的XRD及定量分析

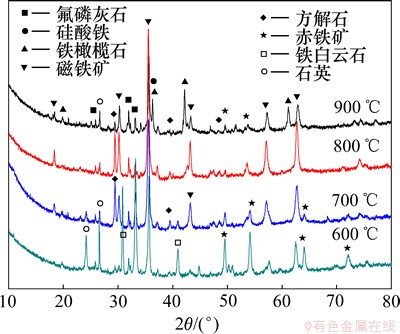

针对氧化铁磁化焙烧反应过程分析,对不同温度焙烧条件下的鲕状赤铁矿焙烧试样进行XRD定量分析,深入了解在焙烧过程中铁矿物的相变与其他物质的变化情况,以从微观层面研究焙烧过程反应机理进一步探讨影响磁化焙烧-弱磁选分选效果的内在因素。固定磁化焙烧时间为60 min、还原剂用量为8%,鲕状赤铁矿在不同磁化焙烧温度的XRD谱如图5所示。

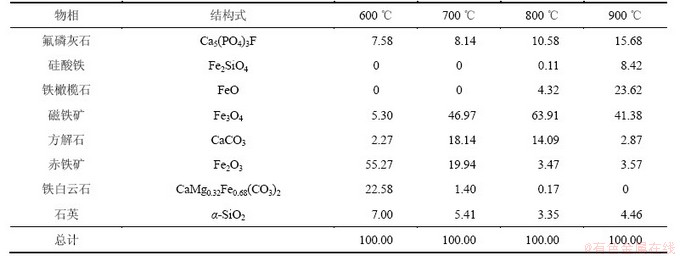

为定量查明各主要物质的变化特征,对600~900 ℃磁化焙烧产品进行XRD定量分析和铁物相化学分析。表5所示为不同焙烧条件下焙烧矿的各物相XRD定量含量,鲕状赤铁矿磁化焙烧800 ℃的XRD定量分析图谱如图6所示;在600~900 ℃磁化焙烧产品铁物相化学分析结果如表6所示。

图5 鲕状赤铁矿在不同磁化焙烧温度的XRD谱

Fig. 5 XRD patterns of magnetic roasting on oolitic iron ore at different temperatures

由图5、图6和表5可知:随着焙烧温度的增加,Fe2O3的含量逐渐减少,表明Fe2O3在高温下被还原消耗,但直至900 ℃仍未能反应完全;磁铁矿Fe3O4的质量分数随着温度的升高,先增加后减少,在800 ℃时质量分数最高,达到63.91%。在900 ℃时,Fe3O4的质量分数反而减少,降至41.38%。当温度为600 ℃或700 ℃时,焙烧产品中没有出现FeO,表明没有出现过还原现象;当温度为800 ℃时,有少量的FeO生成,表明发生了轻微的过还原现象;当温度为900 ℃时,生成了质量分数高达23.61%的FeO,即铁橄榄石,表明发生了较大程度的过还原反应,这也是在900 ℃时,Fe3O4的含量减少的原因,实验结果与前述的热力学分析相态相符;出现过还原反应生成弱磁性的FeO的现象,这是由于Fe3O4能熔入FeO,生成弱磁性的Fe3O4-FeO固熔体,即富氏体或波斯奇熔融体,不利于焙烧矿的弱磁选分选。当温度≤800 ℃时,焙烧产品中几乎没有弱磁性的硅酸铁(Fe2SiO4)生成;当温度为900 ℃时,硅酸铁质量分数增加至8.42%,硅酸铁的生成不利于焙烧矿的弱磁选分离,将严重影响焙烧矿的质量[22-23]。

表6所示为600~900 ℃磁化焙烧产品铁物相化学分析结果。由表6可知:从600~700 ℃时的磁性铁质量分数显著升高,到800 ℃左右时达到峰值点94.72%,焙烧温度继续提高时,磁性铁含量下降而全铁含量却提高,表明已有部分磁性铁转化为富氏体,其变化趋势与XRD定量分析结果相符;赤褐铁含量则随焙烧温度的增加稳步下降,表明鲕状赤铁矿的磁化还原程度更高,至900 ℃时有少许增加,XRD定量分析的结果鲕状赤铁矿质量分数也从3.47%增加到3.57%,可能是还原剂消耗完全的原因造成。硅酸铁含量随焙烧温度的提高先减少后增加,但化学分析的结果比XRD定量分析结果低。表6中全铁(TFe)质量分数较低的原因是还原剂煤粉焙烧后粉灰残留在焙烧矿中。

随着焙烧温度的升高,铁白云石的含量逐渐减少,铁白云石[CaMg0.32Fe0.68(CO3)2]分解的产物还有方解石CaCO3,这是在焙烧过程中方解石质量分数增加的原因。在900 ℃时,方解石含量又大幅减小,表明在该焙烧温度条件下,方解石会分解而减少。在不同焙烧温度条件下,焙烧过程中氟磷灰石Ca5(PO4)3F的质量分数均稳定增加,表明在焙烧过程中,P元素主要存在于高熔点的氟磷灰石Ca5(PO4)3F物相中;而Si元素则主要以高熔点的石英和弱磁性的硅酸铁物相存在。磁化焙烧产物Fe3O4与SiO2不能发生反应,但在有CO 存在时,可以反应生成2FeO·SiO2,将会降低磁化焙烧的效率。

表5 不同焙烧温度条件下焙烧矿中各物相XRD定量结果(质量分数)

Table 5 Each mineral phase amount of roasted iron ore at different temperatures %

图6 鲕状赤铁矿磁化焙烧800 ℃的XRD定量分析图谱

Fig. 6 XRD quantity spectrum of magnetic roasting on oolitic iron ore at 800 ℃

2.5 鲕状赤铁矿的相变与磁化特性分析

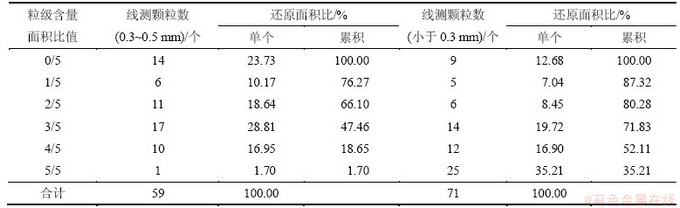

试样中金属矿物主要以鲕粒状赤铁矿为主,赤铁矿呈极细小的晶粒集合体与黏土、褐铁矿及硅质、碳酸盐粉晶等一同分布,鲕粒内部包裹有黏土矿物、鲕绿泥石、石英和微细粒的胶磷灰石等脉石矿物,因成分差异构成互成胶环状的鲕粒,大部分鲕粒外围圈层或多或少发生还原反应。焙烧矿中一些粒度大于0.5 mm的大鲕粒外围圈层分布着粒度为0.01~0.03 mm的人工磁铁矿圈层,大多数鲕粒没有出现还原现象,鲕粒内部赤铁矿富集圈层偶见还原。可见还原2/5的鲕粒(如图7(a)所示),细鲕粒完全还原成磁铁矿(如图7(b)所示),以不同还原面积比例的颗粒进行统计,在800 ℃和60 min的焙烧条件下,焙烧矿鲕粒还原面积比值统计结果如表7所示。鲕核内部的黏土矿物、鲕绿泥石、石英和微细粒的磷灰石的转化与相变有待进一步研究。鲕状赤铁矿的磁化特征如下。

1) 磁化焙烧过程仅改变铁相,但鲕粒结构未变。从焙烧矿显微结构图可知:鲕状赤铁矿经过磁化焙烧后,只是改变了铁物相,使弱磁性的Fe2O3变成强磁性的Fe3O4,并没有破坏鲕粒结构,即没有改变矿石中含铁矿物的嵌布粒度与嵌布关系,焙烧矿继承了原矿的矿石结构与鲕状构造。

2) 磁化还原秩序由表及里受扩散作用控制。表5中的还原统计规律表明:当焙烧温度为800 ℃时,各个粒级的鲕粒还原反应均比较充分,且均由外至内逐步还原转化,但多数赤铁矿鲕粒未完全磁化还原,表明鲕状赤铁矿的磁化焙烧受吸热反应和扩散作用支配控制。

3) 鲕粒粒度与致密度密切相关。对于粒级小于0.3 mm的细粒级鲕粒,还原面积比值在3/5以上的致密度达到了71.83%,而对于0.3~0.5 mm粒级,致密度仅有47.46%,表明单个颗粒的磁化还原转化率与粒度密切相关,细粒级的鲕粒还原程度较高,而粗粒级的鲕粒难于磁化还原。这些均是制约磁化焙烧-弱磁选分选效果的关键因素。

表6 600~900 ℃磁化焙烧产品铁物相化学分析结果

Table 6 Iron mineral phase analysis on oolitic hematite at 600-900 ℃

图7 鲕状赤铁矿磁化焙烧后的显微照片图(800 ℃,60 min)

Fig. 7 Microscope picture on oolitic iron ore after magnetic roasting at 800 ℃ for 60 min

表7 焙烧矿鲕粒还原面积比值统计结果(800 ℃,60 min)

Table 7 Statistics results of square degree by magnetic roasting on oolitic iron ore at 800 ℃ for 60 min

3 结论

1) 试样为含铁(TFe) 49.02%的鲕状赤铁矿,赤铁矿鲕粒由赤铁矿和黏土矿物分层排列、圈层状分布;含铁鲕粒多数由粒度为1~2 μm的致密同心外形壳和10 μm的多孔状、似针铁矿的小颗粒包裹而成,中间夹带有黏土状的高岭石等脉石矿物。

2) 在800 ℃和60 min的焙烧条件下,获得了含铁为56.74%,铁回收率为95.54%的磁选管分选产品;以0.5~1.0 mm粒级的结果为好,物料粒度对磁化焙烧矿的质量有较大影响。

3) 当温度≤800 ℃时,很少发生过还原生成FeO和Fe2SiO4,含磷与含硅矿物均有不同程度的相态转变;当温度为900 ℃时,生成的FeO质量分数高达23.61%,形成弱磁性的Fe3O4-FeO固熔体;此时,硅酸铁质量分数增加至8.42%,不利于焙烧矿的弱磁选分离。

4) 鲕状赤铁矿的磁化焙烧仅改变铁相,鲕粒结构未变;赤铁矿鲕粒均由外至内逐步还原转化,但多数颗粒未完全磁化还原,表明鲕状赤铁矿的磁化焙烧受吸热反应和扩散控制支配,单个颗粒的磁化还原转化率与粒度密切相关。

参考文献:

[1] Zimmelsa Y, Weissbergera S, Lin I J. Effect of oolite structure on direct reduction of oolitic iron ores[J]. International Journal of Mineral Processing, 1988, 24(1/2): 55-71.

[2] 罗立群, 乐毅. 难选铁物料磁化焙烧技术的研究与发展[J]. 中国矿业, 2007, 16(3): 55-58.

LUO Liqun, LE Yi. Applied researches and new developments of magnetizing roasting on iron materials[J]. China Mining Magazine, 2007, 16(3): 55-58.

[3] Sturesson U. Lower Palaeozoic iron oolites and volcanism from a Baltoscandian perspective[J]. Sedimentary Geology 2003, 159(1/2): 241-256.

[4] LUO Liqun, HUANG Hong, YU Yongfu. Characterization and technology of fast reducing roasting for fine iron materials[J]. Journal of Central South University, 2012, 19(8): 2272-2278.

[5] 罗立群. 难选复杂铁物料流膜磁分离与闪速磁化焙烧新技术研究[D]. 武汉: 武汉理工大学资源与环境工程学院, 2006: 115-148.

LUO Liqun. New technique of film magnetic separation and flash magnetization roasting of refractory and complicated iron materials[D]. Wuhan: Wuhan University of Technology. College of Resources and Environmental Engineering, 2006: 115-148.

[6] 张裕书, 丁亚卓, 龚文琪. 宁乡式鲕状赤铁矿选矿研究进展[J]. 金属矿山, 2010(8): 92-96.

ZHANG Yushu, DING Yazhuo, GONG Wenqi. Research progress on the beneficiation tests of Ningxiang-type oolitic hematite[J]. Metal Mine, 2010(8): 92-96.

[7] 周建军, 朱庆山, 王化军, 等. 某鲕状赤褐铁矿流化床磁化焙烧-磁选工艺[J]. 过程工程学报, 2009, 9(2): 307-313.

ZHOU Jianjun, ZHU Qingshan, WANG Huajun, et al. Magnetic roasting of an oolitic hematite and limonite ore in a fluidized bed reactor[J]. The Chinese Journal of Process Engineering, 2009, 9(2): 307-313.

[8] 谢朝明. 高磷鲕状赤铁矿还原焙烧-磁选新工艺及机理研究[D]. 长沙: 中南大学资源加工与生物工程学院, 2011: 48-56.

XIE Chaoming. Study on innovative process and mechanisms of high-phosphorus-conient oolitic hematite ores processed by reduction roasting-magnetic separation[D]. Changsha: Central Couth University. School of Minerals Processing and Bioengineering, 2011: 48-56.

[9] 李永利, 孙体昌, 徐承焱, 等. 高磷鲕状赤铁矿直接还原同步脱磷新脱磷剂[J]. 中南大学学报(自然科学版), 2012, 43(3): 827-834.

LI Yongli, SUN Tichang, XU Chengyan, et al. New dephosphorizing agent for phosphorus removal from high phosphorus oolitic hematite ore in direct reduction roasting[J]. Journal of Central South University (Science and Technology), 2012, 43(3): 827-834.

[10] SUN Yongsheng, PENG Gao, HAN Yuexin, et al. Reaction behavior of iron minerals and metallic iron particles growth in coal-based reduction of an oolitic iron ore[J]. Industry & Engineering Chemical Research, 2013, 52(6): 2323-2329.

[11] LUO Liqun, YU Yongfu, ZHANG Jingsheng. New technology and magnetic property of fast reducing roasting for fine iron bearing materials[C]// The 5th International Congress on the Science and Technology of Ironmaking. Shanghai, 2009: 485-490.

[12] Weissberger S, Zimmels Y. Studies on concentration and direct reduction of the Ramim iron ore[J]. International Journal of Mineral Processing, 1983, 11(2): 115-130.

[13] Weissberger S, Zimmels Y, Lin I J. Mechanism of growth of metallic phase in direct reduction of iron bearing oolites[J]. Metallurgical Transactions B, 1986, 17(3): 433-442.

[14] 罗立群, 余永富, 尚亿军. 复杂铁矿物闪速磁化焙烧前后的物化特征[J]. 中国矿业, 2009, 18(11): 84-87.

LUO Liqun, YU Yongfu, SHANG Yijun. Physical and chemistry characteristics on flash magnetic roasting of complicated iron minerals[J]. China Mining Magazine, 2009, 18(11): 84-87.

[15] Sturesson U, Dronov A, Saadre T. Lower Ordovician iron ooids and associated oolitic clays in Russia and Estonia: A clue to the origin of iron oolites?[J]. Sedimentary Geology, 1999, 123(1/2): 63-80.

[16] 陈敏. 鲕状赤铁矿磁化焙烧-弱磁选-反浮选及焙烧性能研究[D]. 武汉: 武汉理工大学资源与环境工程学院, 2012: 62-83.

CHEN Min. Study on magnetizing roasting-low intensity magnetic separation-reverse flotation process and roasting properties of oolitic hematite[D]. Wuhan: Wuhan University of Technology. College of Resources and Environmental Engineering, 2012: 62-83.

[17] 左洪波, 张明福, 韩杰才, 等. α-Fe2O3/Fe3O4纳米复合材料的相变化及室温磁性质[J]. 哈尔滨理工大学学报, 2005, 10(4): 36-40.

ZUO Hongbo, ZHANG Mingfu, HAN Jiecai, et al. Phase development and temperature magnetic properties of nanocomposites[J]. Journal Harbin University of Science & Technology, 2005, 10(4): 36-40.

[18] Brusov L P, Vasilevsky D P, Dorokhov V I, et al. Method of thermal and chemical treatment of solids of starting material not over 0.5 mm in size, US: 3876419[P]. 1973-06-01.

[19] Jozwiak W K, Kaczmarek E, Maniecki T P, et al. Reduction behavior of iron oxides in hydrogen and carbon monoxide atmospheres[J]. Applied Catalysis A: General, 2007, 326(1): 17-27.

[20] LI Xiaobin, XIAO Wei, LIU wei, et al. Recovery of alumina and ferric oxide from Bayer red mud rich in iron by reduction sintering[J]. Transactions of Nonferrous Metal Society of China, 2009, 19(5): 1342-1347.

[21] 张亚莉, 于先进, 李小斌, 等. 氰化渣磁化焙烧过程中铁化合物反应行为的热力学分析[J]. 中南大学学报(自然科学版), 2011, 42(12): 3623-3629.

ZHANG Yali, YU Xianjin, LI Xiaobin, et al. Thermodynamics analysis of ferric compound during roasting-preparing process of cyanide tailings[J]. Journal of Central South University (Science and Technology), 2011, 42(12): 3623-3629.

[22] Saensunon B, Stewart G A, Pax R.  and X-ray diffraction study of the ilmenite reduction process in a commercial rotary kiln[J]. International Journal of Mineral Processing, 2008, 86(1/2/3/4): 26-32.

and X-ray diffraction study of the ilmenite reduction process in a commercial rotary kiln[J]. International Journal of Mineral Processing, 2008, 86(1/2/3/4): 26-32.

[23] Hredzák S, Lovás M, Matik M, et al. Mineral characteristics of dust outlets from rotary furnaces of iron ore works Siderite[J]. Mineralia Slovaca, 2010, 42: 295-300.

(编辑 杨幼平)

收稿日期:2014-01-20;修回日期:2014-03-16

基金项目(Foundation item):国家“十二五”科技支撑计划项目(2013BAB03B03);武汉理工大学本科生创新计划团队项目(126708001) (Project(2013BAB03B03) supported by National Science and Technology Pillar Program during the 12th Five-Year Plan Period; Project(126708001) supported by Undergraduate Innovation Team Project of Wuhan University of Technology)

通信作者:罗立群,博士,高级工程师,从事矿物资源的高效利用与清洁生产研究;E-mail: lqluollq@hotmail.com

摘要:以鄂西某鲕状赤铁矿为研究对象,考察焙烧温度、焙烧时间和物料粒度等因素对磁化焙烧效果的影响,利用X线衍射(XRD)定量分析技术,结合显微镜下观察统计等手段,探讨鲕状赤铁矿物的磁化焙烧特性、相态转化及焙烧变化规律。研究结果表明:含铁鲕粒多数由粒径为1~2 μm的致密同心外形壳和10 μm的多孔状、似针铁矿的小颗粒包裹而成,中间夹带有黏土状的高岭石;对含铁(TFe) 49.02%的鲕状赤铁矿,在800 ℃和60 min的焙烧条件下获得含铁为56.74%,铁回收率为95.54%的较优结果,物料粒度对磁化焙烧矿的质量有较大影响。当温度≤800 ℃时,很少发生过还原生成FeO和Fe2SiO4,但含磷与含硅矿物均有相变;当温度为900 ℃时,生成FeO的质量分数达23.61%,形成弱磁性的Fe3O4-FeO固熔体,不利于焙烧矿的弱磁选分离。磁化焙烧过程仅改变铁相,而鲕粒结构未变,磁化还原由表及里受扩散作用控制,与鲕粒粒径和致密度密切相关。

[2] 罗立群, 乐毅. 难选铁物料磁化焙烧技术的研究与发展[J]. 中国矿业, 2007, 16(3): 55-58.

[5] 罗立群. 难选复杂铁物料流膜磁分离与闪速磁化焙烧新技术研究[D]. 武汉: 武汉理工大学资源与环境工程学院, 2006: 115-148.

[6] 张裕书, 丁亚卓, 龚文琪. 宁乡式鲕状赤铁矿选矿研究进展[J]. 金属矿山, 2010(8): 92-96.

[7] 周建军, 朱庆山, 王化军, 等. 某鲕状赤褐铁矿流化床磁化焙烧-磁选工艺[J]. 过程工程学报, 2009, 9(2): 307-313.

[8] 谢朝明. 高磷鲕状赤铁矿还原焙烧-磁选新工艺及机理研究[D]. 长沙: 中南大学资源加工与生物工程学院, 2011: 48-56.

[9] 李永利, 孙体昌, 徐承焱, 等. 高磷鲕状赤铁矿直接还原同步脱磷新脱磷剂[J]. 中南大学学报(自然科学版), 2012, 43(3): 827-834.

[14] 罗立群, 余永富, 尚亿军. 复杂铁矿物闪速磁化焙烧前后的物化特征[J]. 中国矿业, 2009, 18(11): 84-87.

[16] 陈敏. 鲕状赤铁矿磁化焙烧-弱磁选-反浮选及焙烧性能研究[D]. 武汉: 武汉理工大学资源与环境工程学院, 2012: 62-83.

[17] 左洪波, 张明福, 韩杰才, 等. α-Fe2O3/Fe3O4纳米复合材料的相变化及室温磁性质[J]. 哈尔滨理工大学学报, 2005, 10(4): 36-40.

[21] 张亚莉, 于先进, 李小斌, 等. 氰化渣磁化焙烧过程中铁化合物反应行为的热力学分析[J]. 中南大学学报(自然科学版), 2011, 42(12): 3623-3629.