文章编号:1004-0609(2016)-09-1843-07

铝蜂窝板的自反应钎焊工艺与性能

程方杰1, 2,齐书梅2,赵 欢2,何培龙2

(1. 天津大学 天津市现代连接技术重点实验室,天津 300072;

2. 天津大学 材料科学与工程学院,天津 300072)

摘 要:

在不添加钎料的情况下,使用添加4%ZnCl2和4%SnCl2(质量分数)的中温CsF-AlF3自反应钎剂,对成型法制备的铝蜂窝芯及面板进行自反应钎焊连接。通过调整钎焊温度、保温时间等参数,确定铝蜂窝板的自反应钎焊工艺。使用光学显微镜和扫描电子显微镜及能谱仪对钎焊接头进行组织观察和成分与缺陷分析,测试钎焊接头在不同试验温度下的拉剪强度以及蜂窝板的平压强度。结果表明:钎焊温度为570 ℃、保温时间30 min时,可制备出整体的铝蜂窝板,且钎焊接头连接良好,未出现溶蚀缺陷;蜂窝芯接头的拉剪强度为46~52 MPa,在25~150 ℃范围内,拉剪强度无明显下降,自反应钎焊制备的铝蜂窝板平压强度可达1.75 MPa。

关键词:

中图分类号:TG454 文献标志码:A

铝蜂窝板因其密度小、刚性大、稳定性好,隔音隔热性能好,被广泛地应用在航空航天、交通运输、建筑装饰、军事防卫等领域[1-3]。目前,胶接法制备的铝蜂窝板在高温、潮湿等恶劣条件下易发生胶层开裂,该种铝蜂窝板的应用也因此常受制于胶粘剂[4-7]。钎焊可以实现接头的冶金连接,且具有可一次装配、钎焊时间短等工艺优点,是制备蜂窝板较理想的方法[8-9]。目前,提出钎焊蜂窝板主要是在高于600 ℃进行真空钎焊或氮气气氛炉中钎焊[10-11],这两种方法钎焊温度都过高,超出了大部分可热处理强化铝合金的过烧温度,限制了铝蜂窝板的选材,影响其强度的进一步提高;另一方面,这两种钎焊方法设备投资多、钎焊周期长、产品成本高难以被广泛推广应用。此外,对于芯材厚度小于0.5 mm的铝蜂窝结构,钎焊存在钎料溶蚀母材以及钎料预置困难等缺点[12]。自反应钎焊[13]过程不使用钎料合金,由自反应钎剂中的活化元素钎焊时与母材反应生成金属层来实现冶金连接,这无疑为铝蜂窝板的制备提供了全新的思路。

中温自反应钎焊制备铝蜂窝板在降低钎焊操作温度的同时,可提高铝蜂窝板的接头性能。本文作者研究钎焊参数对铝蜂窝板成型的影响,并对焊后铝蜂窝板的接头组织和性能进行了分析与测试。

1 实验

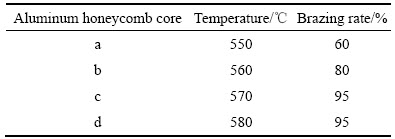

本实验选取厚度在0.15 mm左右的1060铝带(宽15 mm)制备铝蜂窝芯a、b、c、d。铝蜂窝板的上下面板选用尺寸为2 mm的1060铝合金板和1.5 mm的 4043/3003/4043复合钎焊板e、f、g、h,其中包覆层厚度占钎焊板厚的10%左右。钎焊前需要对成型法制备的半正六边形(边长为6 mm)铝蜂窝条和面板表面进行碱洗和酸洗,以去除铝箔表面油污和氧化膜,之后用酒精清洗干净,自然晾干备用。将清洗后的半正六边形铝蜂窝条放入夹具中装配成相互贴合紧密的蜂窝状结构,如图1所示。

自反应钎剂使用添加4%ZnCl2和 4%SnCl2(质量分数)的中温无腐蚀CsF-AlF3共晶熔盐钎剂。采用HMX1100-30A型箱式气氛炉进行炉中自反应钎焊,箱式气氛炉提前加热至钎焊温度,为保证炉中温度均匀,待温度稳定后将喷涂钎剂的铝蜂窝结构放入炉中钎焊保温,当温度降至400 ℃左右取出于空气中自然冷却。为了研究保温时间和钎焊温度等参数对蜂窝结构成型的影响,设计如表1所列的实验方案。制备焊后蜂窝板各连接处的截面金相试样,利用金相显微镜观察接头显微组织;采用日立S-4800型冷场发射扫描电子显微镜及EDAX公司的Genesis XM2型能谱仪对接头组织形貌、成分及缺陷进行分析。使用Instron Model 5848 Micro Tester测试系统,配合软件Instron Fast Track 2 Software进行铝蜂窝结构钎焊接头在高温条件下的拉剪实验。参照GB/T1453—2005,测试自反应钎焊制备的铝蜂窝板的平压强度,试验机加载速度为0.5 mm/min。

图1 装配后的铝蜂窝芯

Fig. 1 Aluminum honeycomb core after assembling

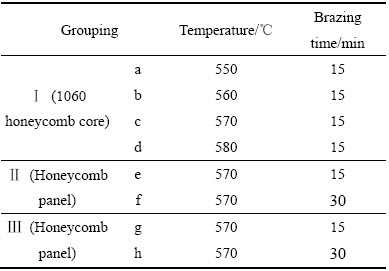

表1 自反应钎焊参数优化方案

Table 1 Optimization scheme of self-brazing parameters

2 结果与讨论

2.1 保温时间及钎焊温度对蜂窝板成型的影响

本实验采用炉中钎焊,由于不采用气氛保护,为了防止钎焊炉升温时间段内对试样表面产生过度氧化,选择当炉温升到钎焊温度时,再把装配好的试样快速放入钎焊炉内。因此,保温时间的选择对钎焊结果有较大的影响。保温时间太短,工件因达不到反应温度而不能成功实现接头连接;保温时间过长,工件氧化严重也会造成能源的浪费。此外,钎焊温度是影响钎焊效果的另一个重要因素。自反应钎焊温度一方面决定了钎焊过程中熔化的钎剂与母材的作用温度;另一方面,钎焊温度也会对钎焊后铝蜂窝结构的力学性能产生影响。保温时间相同的情况下,钎焊温度越高,1060铝箔的高温软化现象就会越严重。

为了优化工艺参数,按照设计的方案进行自反应钎焊,第I组钎焊结果见表2和图2。当保温时间为15 min时,550 ℃时蜂窝芯a的钎着率较低;随着钎焊温度的升高,蜂窝芯b、c、d连接部位的钎着率也逐渐提高,钎焊温度在570 ℃以上时,钎着率可达90%以上;但当钎焊温度过高(580 ℃)时,1060铝箔会出现明显的软化变形而降低材料性能,因此,保温时间为15 min时,制备蜂窝芯最优的自反应钎焊温度为570 ℃。

表2 第I组钎焊实验结果

Table 2 Results of first group self-brazing

图2 自反应钎焊铝蜂窝芯a实物图

Fig. 2 Aluminum honeycomb core a bonded by self-brazing

第Ⅱ组钎焊试验时,对蜂窝芯和1060铝合金面板进行如图3(a)所示的整体装配,钎焊温度为570 ℃,考虑到加上面板以及不锈钢板夹具对铝蜂窝板的影响,保温时间分别设为15 min和30 min。钎焊后的铝蜂窝板e和f的蜂窝芯壁板间接头连接良好,但面板与壁板间只有部分位置连接上,铝蜂窝板的整体连接失败。第III组钎焊试验面板选用1.5 mm厚的复合钎焊板,钎焊参数同上(第Ⅱ组),保温时间为30 min的铝蜂窝板h的钎焊效果要优于15 min的铝蜂窝板g,制备的整体铝蜂窝板h如图3(b)所示。

自反应钎焊是由反应生成的金属层连接两侧母材,对接头的间隙要求较高,铝蜂窝板装配时芯子与1060面板的平整度很难保证是未能成功实现整体连接的主要原因;当选择复合钎焊板做面板,钎焊温度为570 ℃,保温30 min时,钎焊板表面熔化的钎料会使液态金属增加,可减小装配精度对整体铝蜂窝板钎焊成型的影响。

图3 中温自反应钎焊铝蜂窝板装配图及实物图

Fig. 3 Aluminum honeycomb panel bonded by self-brazing

2.2 接头组织分析

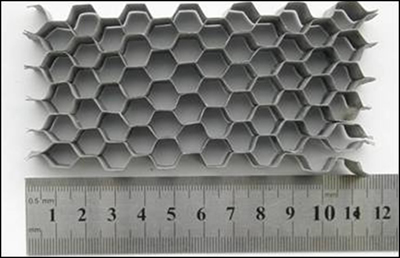

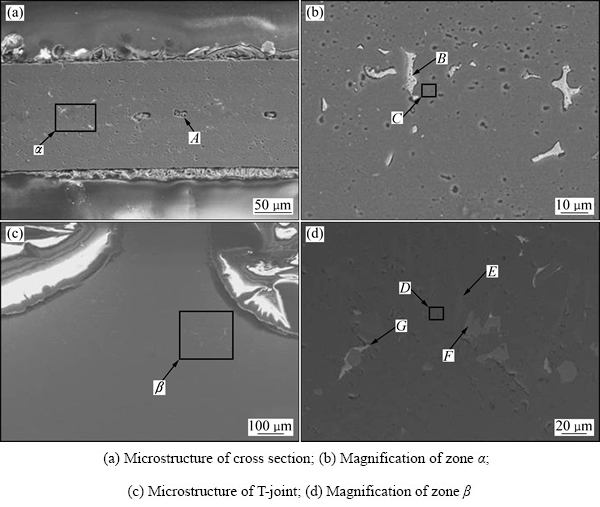

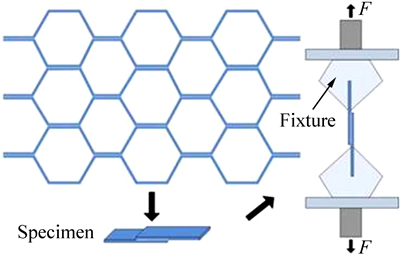

为了分析所制备的铝蜂窝板的钎焊效果,对铝蜂窝板h不同的连接部位进行组织观察。图4(a)所示为蜂窝芯中六边形蜂窝一角的横截面金相组织图,中间发亮区即为钎缝,可以看出接头连接良好,钎剂中的活性物质保证了自反应钎焊时形成足够多的液态金属实现连接。由图4(b)可以看出,两壁板连接处圆角过渡平滑且无溶蚀产生,此处为钎焊时钎剂放置位置,避免此处出现溶蚀对实现铝蜂窝结构的钎焊连接十分重要。对于铝蜂窝板h中蜂窝芯壁板与面板的连接情况,分别截取单层壁板和双层壁板与面板的T型接头的纵截面试样,金相组织如图4(c)和(d)所示。由图4(c)可以看出,在570 ℃的钎焊温度下单层壁板与面板间连接良好,形成了钎角。图4(d)中双层壁板与面板间也形成了饱满的钎角,两壁板间连接也十分 致密。

焊后的铝蜂窝板h中的接头界面SEM像如图5所示,组织能谱分析见表3。其中图5(a)蜂窝芯钎焊接头界面上只有少量钎剂夹渣缺陷,其它位置连接致密,白色组织主要是Sn,呈不连续状分布,离Sn较近处为溶入了少量Zn的Al基体。在自反应钎焊时,钎剂中的Zn2+和Sn2+与母材中的Al原子发生置换反应生成液态金属Zn和Sn[14],与Al互溶度较大的Zn与两侧母材Al基体相互扩散溶解,而与Al互溶度较小的Sn则在冷却凝固过程中留在了晶界处。由于蜂窝芯双层壁板间的连接面积较大,部分钎剂残渣和破碎的氧化膜很难排出,易形成夹渣缺陷。钎焊间隙是影响夹渣形成的另一个重要因素,装配时蜂窝壁板间不宜过紧,预留一定的钎焊间隙利于夹渣的排除,从而可减少夹渣缺陷的形成。

图4 蜂窝板中钎焊接头不同位置的截面金相组织

Fig. 4 Metallographic microstructure of different positions of joints in aluminum honeycomb panel

图5(c)所示为壁板与面板的连接接头,由于T型接头连接面积小,此处基本没有缺陷产生。图5(d)所示为界面的组织形貌,由表3能谱分析结果可知灰色细条针状组织E是共晶Si相,灰色块状组织F是Mn-Fe相[15],零星分布的白色组织G是置换反应生成的Sn,其余为Al基体。钎焊时,面板表面的Al-Si钎料在钎焊温度下与置换生成的液态金属Zn和Sn形成新的液相 [16-17],钎料熔化后与母材相互溶解扩散,壁板与面板间的接触面积增大;随着温度降低,钎焊接头凝固,成功实现面板与壁板间的冶金结合。

图5 钎焊接头组织形貌及能谱分析位置

Fig. 5 Morphologies of joint and EDS analysis of typical positions

表3 电镜能谱分析结果

Table 3 EDS analysis results of different phases

2.3 力学性能分析

铝蜂窝板的性能不仅受材质、工艺参数等因素的影响,而且在不同温度条件下其性能也不一样,尤其是胶粘蜂窝板。LEE等[18]研究温度对胶粘型蜂窝板剪切强度和平压性能的影响,其结果显示随着工作环境温度的升高,蜂窝板剪切强度降低,最终由于胶粘部位开裂而失效。

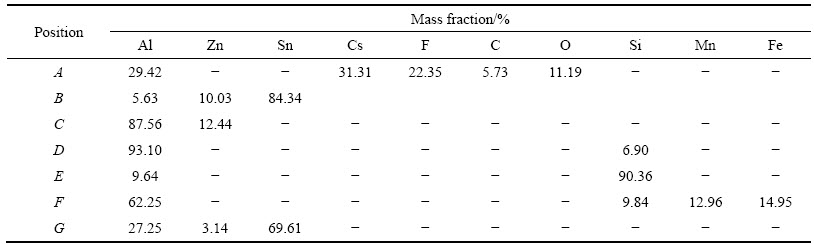

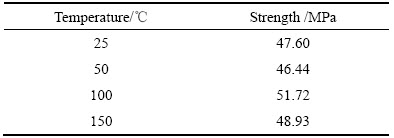

在不同试验温度下对制备的铝蜂窝芯接头的抗剪切强度进行了测试,测试过程如图6所示:在制备好的蜂窝芯上截取如图中虚线所示的接头试样(30 mm×15 mm×0.15 mm),将其展平后在微小力学拉伸试验机上进行测试。表4所列为在570 ℃下所焊1060铝蜂窝芯c的接头拉剪实验结果,不同试验温度下接头拉剪强度基本都在46~52 MPa之间波动,没有出现明显的下降趋势,而且试样均断裂在母材处,钎焊接头连接处仍良好,所测拉剪强度实为母材焊后的拉伸强度,表明拉剪实验温度对蜂窝芯连接强度影响不是很大。由于自反应钎焊实现的是冶金连接,而拉剪实验最高温度150 ℃低于可能出现低熔点液态合金的温度,不同实验温度对蜂窝芯接头组织影响不大,因此对其拉剪强度影响不大,所出现的强度值的波动可能是由于实验中工件夹持或焊接均匀度差异造成的。

图6 铝蜂窝芯接头拉剪示意图

Fig. 6 Schematic diagram showing tensile shearing of aluminum honeycomb core joint

表4 不同温度下接头的拉剪实验结果

Table 4 Tensile shearing results of joints at different temperatures

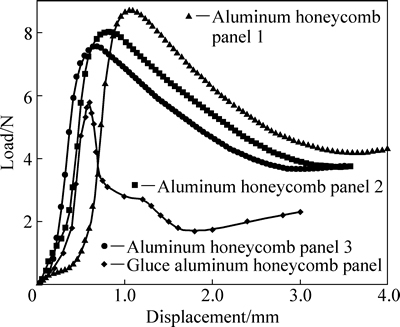

对在钎焊温度570 ℃,保温时间为30 min条件下,自反应钎焊制备的3个铝蜂窝板平压试样(68 mm×68 mm×18 mm)进行平压强度测试,得到的载荷位移图如图7所示。由图7可以看出,刚开始时,载荷和位移成线性关系,壁板发生弹性变形;随着载荷的增加,达到最大破坏载荷时,蜂窝壁板开始发生塑性屈服,蜂窝结构整体失稳,承载的载荷逐渐下降,由于自反应钎焊制备的铝蜂窝板接头间实现的是冶金结合,不会发生胶粘蜂窝壁板脱胶开裂的现象,因此,平压载荷的下降速度要远小于文献[18]中胶粘制备的蜂窝板,而且载荷波动较小;最后,随着塑性变形量的增大,由于壁板间较大的弯曲变形,面板与蜂窝芯接触后产生密实化,载荷又逐渐增加。自反应钎焊制备的铝蜂窝板平压强度为1.75 MPa,壁板压缩强度可达50.02 MPa,与退火态的1060铝合金(69 MPa)相比,强度没有明显下降。

图7 铝蜂窝板平压实验结果

Fig. 7 Compression test results of aluminum honeycomb composite

3 结论

1) 利用添加了4%ZnCl2和4%SnCl2(质量分数)的CsF-AlF3自反应钎剂, 对蜂窝芯和上下面板进行整体装配后,在570 ℃钎焊温度下保温时间30 min时,可制备出整体的铝蜂窝板。

2) 自反应钎焊制备的铝蜂窝板壁板间、壁板与面板连接处, 接头良好,未出现溶蚀,只有少量夹渣存在。

3) 1060铝箔制备的铝蜂窝芯接头的拉剪强度可达46~52 MPa,在高温测试条件下拉剪强度无明显下降。铝蜂窝板的平压强度为1.75 MPa,壁板的压缩强度可达50.02 MPa。

REFERENCES

[1] 刘玉军, 蒋 荃, 胡云林. 铝蜂窝复合板的发展及标准制定[J]. 中国建材科技, 2010(5): 22-24.

LIU Yu-jun, JIANG Quan, HU Yun-lin. Development of aluminum honeycomb composite panel and its industry standard[J]. China Building Materials Science & Technology, 2010(5): 22-24.

[2] 祖国胤, 冯仁杰, 王 宁, 于九明, 温景林. 不锈钢-3003铝合金蜂窝夹芯板轧制复合工艺[J]. 中国有色金属学报, 2005, 15(7): 1007-1111.

ZU Guo-yin, FENG Ren-jie, WANG Ning , YU Jiu-ming, WEN Jing-lin. Roll-bonding technology of stainless steel/3003 aluminum alloy honeycomb sandwich panel[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(7): 1007-1111.

[3] JEN Y M, CHANG L Y. Evaluating bending fatigue strength of aluminum honeycomb sandwich beams using local parameters[J]. International Journal of Fatigue, 2008, 30: 1103-1114.

[4] 毕红艳, 段友社, 谢凯文. 共固化成型蜂窝夹层结构缺陷分析及工艺改进[J]. 航空制造技术, 2014(15): 106-109.

BI Hong-yan, DUAN You-she, XIE Kai-wen. Study on process improvement and production defects of co-cured sandwich composite structure[J]. Aeronautical Manufacturing Technology, 2014(15): 106-109.

[5] 程文礼, 袁 超, 邱启艳, 王清明, 陈静.航空用蜂窝夹层结构及制造工艺[J]. 航空制造技术, 2015(7): 94-98.

CHENG Wen-li, YUAN Chao, QIU Qi-yan, WANG Qing-ming, CHEN Jing. Honeycomb sandwich structure and manufacturing process in aviation industry[J]. Aeronautical Manufacturing Technology, 2015(7): 94-98.

[6] 韦娟芳, 冀有志, 龚博安. 星载蜂窝夹层结构天线复合材料力学性能检测[J]. 宇航材料工艺, 2007, 37(5): 43-47.

WEI Juan-fang, JI You-zhi, GONG Bo-an. Mechanical test for satellite antenna with composite honeycomb sandwich structure[J]. Aerospace Materials & Technology, 2007, 37(5): 43-47.

[7] 张 雨, 王玉国, 龚俊杰. 列车门覆板-铝蜂窝脱粘缺陷的红外热像检测[J]. 激光与红外, 2013, 43(2): 176-179.

ZHANG Yu, WANG Yu-guo, GONG Jun-jie. Detection of debonding defect between cover plate and aluminum honeycomb of train door with infrared thermographic[J]. Laser & Infrared, 2013, 43(2): 176-179.

[8] DAI W, XUE S B, LOU J Y, LOU Y B, WANG S Q. Torch brazing 3003 aluminum alloy with Zn-Al filler metal[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(1): 30-35.

[9] 张丽霞, 孟德强, 亓钧雷, 郑文龙, 冯吉才. 5005铝合金与4J34可伐合金的真空钎焊工艺[J]. 中国有色金属学报, 2015, 25(6): 1435-1440.

ZHANG Li-xia, MENG De-qiang, QI Jun-lei, ZHENG Wen-long, FENG Ji-cai. Process of vacuum brazing 5005 aluminum alloy to 4J34 Kovar alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(6): 1435-1440.

[10] 彭明军, 孙 勇, 沈 黎, 孟秀凤, 赵 磊. 面板对钎焊蜂窝铝板平压性能的影响[J]. 材料导报, 2006, 20: 471-472.

PENG Ming-jun, SUN Yong, SHEN Li, MENG Xiu-feng, ZHAO Lei. Influence of face panel on flat wise compression of brazed aluminum honeycomb panel[J]. Materials Review, 2006, 20: 471-472.

[11] 徐卫平, 白文斌, 邱望标. 蜂窝材料的真空钎焊工艺及应用[J]. 材料研究与应用, 2008, 2(1): 71-74.

XU Wei-ping, BAI Wen-bin, QIU Wang-biao. The craft and application of vacuum brazing for honeycomb material[J]. Materials Research and Application, 2008, 2(1): 71-74.

[12] AFSHAR F N, de WIT J H W, TERRYN H, MOL J M C. The effect of brazing process on microstructure evolution and corrosion performance of a modified AA4XXX/AA3XXX brazing sheet[J]. Corrosion Science, 2012, 58: 242-250.

[13] 张启运, 庄鸿寿. 钎焊手册[M]. 北京: 机械工业出版社, 2007: 71-111.

HANG Qi-yun, ZHUANG Hong-shou. Brazing manual[M]. Beijing: China Machine Press, 2007: 71-111.

[14] 张启运, 刘淑祺, 蓝 铁. 铝钎焊过程中钎剂的界面活性行为[J]. 金属学报, 1989, 25(4): 277-281.

ZHANG Qi-yun, LIU Shu-qi, LAN Tie. Interfacial activity behavior of flux during aluminum brazing[J]. Acta Metallurgica Sinica, 1989, 25(4): 277-281.

[15] DAI W, XUE S B, SUN B, LOU J, WANG S Q. Study on microstructure of 6061 aluminum alloy brazed with Al-Si-Zn filler metals bearing Sr and Ti[J]. Rare Metal Materials and Engineering, 2013, 42(12): 2442-2446.

[16] CHUANG T H, YEH M S, TSAO L C, TSAI T C, WU C S. Development of a low-melting-point filler metal for brazing aluminum alloys[J]. Metallurgical and Materials Transactions A, 2000, 31(9): 2239-2245.

[17] DAI W, XUE S B, LOU J Y, WANG S Q. Development of Al-Si-Zn-Sr filler metals for brazing 6061 aluminum alloy[J]. Materials and Design, 2012(42): 395-402.

[18] LEE H S, HONG S H, LEE J R, KIM Y K. Mechanical behavior and failure process during compressive and shear deformation of honeycomb composite at elevated temperature[J]. Journal of Materials Science, 2002, 27: 1265-1272.

Self-brazing process and properties of aluminum honeycomb panel

CHENG Fang-jie1, 2, QI Shu-mei2, ZHAO Huan2, HE Pei-long2

(1. Tianjin Key Laboratory of Advanced Joining Technology, Tianjin University, Tianjin 300072, China;

2. School of Materials Science and Engineering, Tianjin University, Tianjin 300072, China)

Abstract: Aluminum honeycombs prepared by molding method were bonded by self-brazing using the self-brazing CsF-AlF3 flux added with 4% ZnCl2 and 4% SnCl2 (mass fraction) under condition without filler metal. The influences of the brazing temperature and brazing time on the interface microstructure and the aluminum honeycomb properties were investigated. The interface microstructure, chemical compositions and defects of the self-brazing joints were observed and analyzed by scanning electron microscopy and energy dispersive spectroscopy (EDS). The results show that, when the brazing temperature is 570 ℃ and the brazing time is 30 min, the self-brazing can realize the bonding of aluminum honeycomb panels using brazing composite sheet as face panels. The joints are soundly bonded and no corrosions appear, the tensile-shear strength of the brazing joints of honeycomb core is 46-52 MPa, which doesn’t significantly decrease when tested under high temperature conditions,and the average compression strength of the aluminum honeycomb panels is 1.75 MPa.

Key words: self-brazing; aluminum honeycomb; tensile-shear strength; compression strength

Foundation item: Project (51275351) supported by the National Natural Science Foundation of China; Project (13JCZDJC33500) supported by the Tianjin Municipal Natured Science Foundation, China

Received date: 2015-09-16; Accepted date: 2016-01-24

Corresponding author: CHENG Fang-jie; Tel: +86-15802296723; E-mail: chfj@tju.edu.cn

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51275351);天津市自然科学基金重点项目(13JCZDJC33500)

收稿日期:2015-09-16;修订日期:2016-01-24

通信作者:程方杰,副教授,博士;电话:15802296723;E-mail:chfj@tju.edu.cn

摘 要:在不添加钎料的情况下,使用添加4%ZnCl2和4%SnCl2(质量分数)的中温CsF-AlF3自反应钎剂,对成型法制备的铝蜂窝芯及面板进行自反应钎焊连接。通过调整钎焊温度、保温时间等参数,确定铝蜂窝板的自反应钎焊工艺。使用光学显微镜和扫描电子显微镜及能谱仪对钎焊接头进行组织观察和成分与缺陷分析,测试钎焊接头在不同试验温度下的拉剪强度以及蜂窝板的平压强度。结果表明:钎焊温度为570 ℃、保温时间30 min时,可制备出整体的铝蜂窝板,且钎焊接头连接良好,未出现溶蚀缺陷;蜂窝芯接头的拉剪强度为46~52 MPa,在25~150 ℃范围内,拉剪强度无明显下降,自反应钎焊制备的铝蜂窝板平压强度可达1.75 MPa。

[1] 刘玉军, 蒋 荃, 胡云林. 铝蜂窝复合板的发展及标准制定[J]. 中国建材科技, 2010(5): 22-24.

[2] 祖国胤, 冯仁杰, 王 宁, 于九明, 温景林. 不锈钢-3003铝合金蜂窝夹芯板轧制复合工艺[J]. 中国有色金属学报, 2005, 15(7): 1007-1111.

[4] 毕红艳, 段友社, 谢凯文. 共固化成型蜂窝夹层结构缺陷分析及工艺改进[J]. 航空制造技术, 2014(15): 106-109.

[5] 程文礼, 袁 超, 邱启艳, 王清明, 陈静.航空用蜂窝夹层结构及制造工艺[J]. 航空制造技术, 2015(7): 94-98.

[6] 韦娟芳, 冀有志, 龚博安. 星载蜂窝夹层结构天线复合材料力学性能检测[J]. 宇航材料工艺, 2007, 37(5): 43-47.

[7] 张 雨, 王玉国, 龚俊杰. 列车门覆板-铝蜂窝脱粘缺陷的红外热像检测[J]. 激光与红外, 2013, 43(2): 176-179.

[9] 张丽霞, 孟德强, 亓钧雷, 郑文龙, 冯吉才. 5005铝合金与4J34可伐合金的真空钎焊工艺[J]. 中国有色金属学报, 2015, 25(6): 1435-1440.

[10] 彭明军, 孙 勇, 沈 黎, 孟秀凤, 赵 磊. 面板对钎焊蜂窝铝板平压性能的影响[J]. 材料导报, 2006, 20: 471-472.

[11] 徐卫平, 白文斌, 邱望标. 蜂窝材料的真空钎焊工艺及应用[J]. 材料研究与应用, 2008, 2(1): 71-74.

[13] 张启运, 庄鸿寿. 钎焊手册[M]. 北京: 机械工业出版社, 2007: 71-111.

HANG Qi-yun, ZHUANG Hong-shou. Brazing manual[M]. Beijing: China Machine Press, 2007: 71-111.

[14] 张启运, 刘淑祺, 蓝 铁. 铝钎焊过程中钎剂的界面活性行为[J]. 金属学报, 1989, 25(4): 277-281.