DOI:10.19476/j.ysxb.1004.0609.2018.05.05

连续冷却对7020合金组织与性能的影响

刘蛟蛟1, 2, 3,李红英2,汤玥2,熊亮1, 3

(1. 国网湖南省电力有限公司 电力科学研究院,长沙 411107

2. 中南大学 材料科学与工程学院,长沙 410083;

3. 国网湖南电力有限公司 湘电试验研究院有限公司,长沙 410004)

摘 要:

采用扫描电镜和透射电镜观察、电阻率和硬度测试等手段,研究连续冷却条件对7020合金时效组织性能的影响,并绘制实验合金的CCT图。结果表明:实验合金的连续冷却脱溶产物主要包括GP区、η′相和η相,高温阶段主要对应η相在弥散粒子、晶界等异质形核质点上的优先析出,中温阶段主要对应η相在基体内均匀析出,低温阶段则主要对应GP区、η′相的析出,实验合金的临界冷却速率达到700 ℃/min以上。不同冷却条件引起析出相组态的变化,导致合金的硬度和电阻率随冷却速率降低而发生相应的变化。较慢冷却速度下的脱溶会消耗溶质原子,从而导致时效驱动力下降,而合适的冷却速率下形成的亚稳相则可作为时效强化相的前驱体,能够加速时效强化相析出,导致合金的时效硬化曲线峰值时间提前。

关键词:

文章编号:1004-0609(2018)-05-0897-10 中图分类号:TG146.2 文献标志码:A

Al-Zn-Mg合金具有良好的可焊性、中等强度、优良的挤压性能和抗应力腐蚀性能,广泛用于车辆、建筑、工兵装备和大型压力容器等的制造[1-4]。长期以来,领域内的学者对Al-Zn-Mg合金的固溶处理、时效特征以及常规力学性能等进行了大量的研究,并获得了一系列的成果[5-7],然而,关于淬火方式及相应的组织性能演变仍然缺少系统的研究。铝合金经过固溶处理和淬火冷却获得过饱和固溶体,通过人工时效提高其强韧性和耐蚀性,淬火可以抑制过饱和固溶体发生脱溶,增加后续时效驱动力,有利于提高时效态合金的综合性能。冷却速率是影响淬火效果和后续时效析出的重要因素,冷却速率过快会引入较大的残余应力,增加变形、裂纹和失效的风险,冷却速率过慢则无法抑制第二相析出,降低了后续时效的驱动力,对合金的最终性能带来不利的影响[8-11]。Al-Zn-Mg合金是工业生产中常用的可焊材料,焊接后由高温冷却至室温通常不会采用水冷,无法完全抑制过饱和固溶体的分解,冷却过程中析出大量的第二相,这些第二相析出会降低基体的过饱和度、改变时效析出相的种类和分布,从而影响材料的时效性能。因此,研究连续冷却对Al-Zn-Mg合金时效组织性能的影响,具有重要的现实意义。

CCT图(Continuous cooling transformation diagram)是研究合金连续冷却转变的重要工具,在钢铁淬火工艺研究中已经有了广泛的应用。但是,由于铝合金固态相变的体积效应小,钢铁中常用的热膨胀法在绘制铝合金CCT图时效果不好,关于铝合金CCT图的报道较少[12-15],相关基础性的研究工作仍然较为薄弱。本文作者旨在探寻不同的连续冷却方式对Al-Zn-Mg合金时效前后组织性能的影响规律,绘制合金CCT图,揭示冷却析出产物对时效组织性能的影响,为后续的研究与应用提供参考。

1 实验

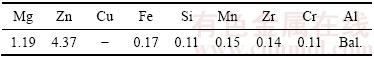

实验材料为10 mm厚的7020合金板材,来料状态为热轧态,表1所列为实验合金的成分。

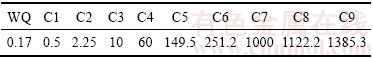

采用冷轧工艺将实验合金轧制到1 mm厚,在冷轧板上沿轧制方向切取100 mm×5 mm×1 mm的电阻率测试样品,利用自主开发的动态电阻设备进行固溶处理,温度为470 ℃,保温1 h。采用包括水淬(WQ)及其它9种不同冷却条件将样品冷却至室温(20 ℃),在线测试样品的电阻率随温度的变化,测试电流为100 mA。表2所列为不同冷却条件对应的冷却时间。样品时效温度为120、140、160和180 ℃,时效保温时间为0~500 h。采用Philips Sirion 200型扫描电镜和Tecnai G220型透射电镜观察第二相种类、形貌和分布。采用HV-10B型小负荷维氏硬度计进行硬度测试,载荷大小为4.9 N,加载保持时间为15 s,每个样品测定5个点,取其平均值。

表1 实验合金的化学成分

Table 1 Component of tested alloy (mass fraction, %)

表2 不同冷却条件实验合金的冷却时间

Table 2 Cooling ending time of tested alloy under different cooling conditions (min)

2 结果与分析

2.1 电阻率温度曲线

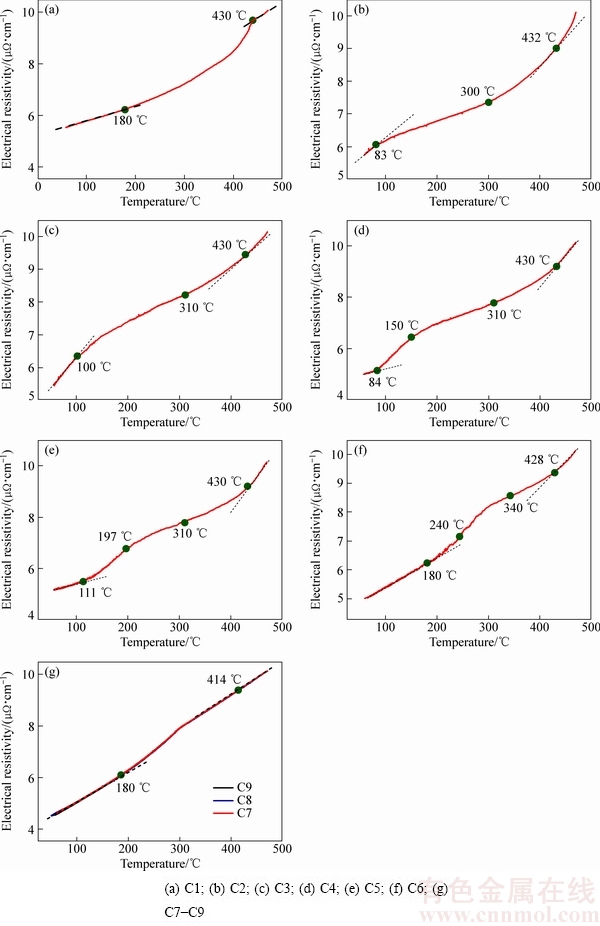

图1所示为实验合金在不同连续冷却过程中获得的电阻率-温度曲线。图1(a)对应C1冷却条件下获得的电阻率-温度曲线,可以看出即使平均冷却速率达到700 ℃/min,对应的电阻率-温度曲线仍然不是直线,可以观察到两个清晰的拐点,分别对应相变起始温度和相变终止温度。图1(b)和(c)分别对应C2和C3冷却条件下的电阻率-温度曲线,二者形态类似可以观察到3个拐点。其中,第2个点是电阻率-温度曲线由“凹函数”转变为“凸函数”(二阶导数改变符号)的拐点,说明在C2和C3条件下发生了两种脱溶反应。由图1(d)~(f)可以看出,C4-C6冷却条件对应的电阻率-温度曲线形貌相似,曲线上可以观察到4个拐点。由图1(a)~(f)可以看出,C1冷却条件的电阻率-温度曲线仅显示了1个脱溶反应区间,C2和C3包含2个脱溶反应区间,C4-C6包含了3个脱溶反应区间,说明7020合金在不同的非线性冷却过程出现了不同的脱溶行为,在C1冷却条件下仅出现高温脱溶,在C2、C3条件下会出现高温和中温脱溶,在C4-C6冷却条件下,高温、中温和低温阶段均有脱溶行为。C2-C6条件的脱溶转变起始温度均为430 ℃左右,但是电阻率-温度曲线由固溶温度(470 ℃)到第T1点之间的曲线形态都不是直线,η相在铝合金中的析出温度在440 ℃左右,高于该温度不会析出η相,这是因溶质原子向晶界发生短程扩散,且在晶界周围形成贫溶质原子区,这些区域为载流电子提供了通路,导致电阻率降低。从图1(g)中可以看出,C7-C9条件的电阻率-温度曲线几乎重合,说明采用极慢的冷却条件处理实验合金,脱溶转变达到平衡。表3所列为不同冷却条件对应的相变转变温度。

2.2 显微组织分析

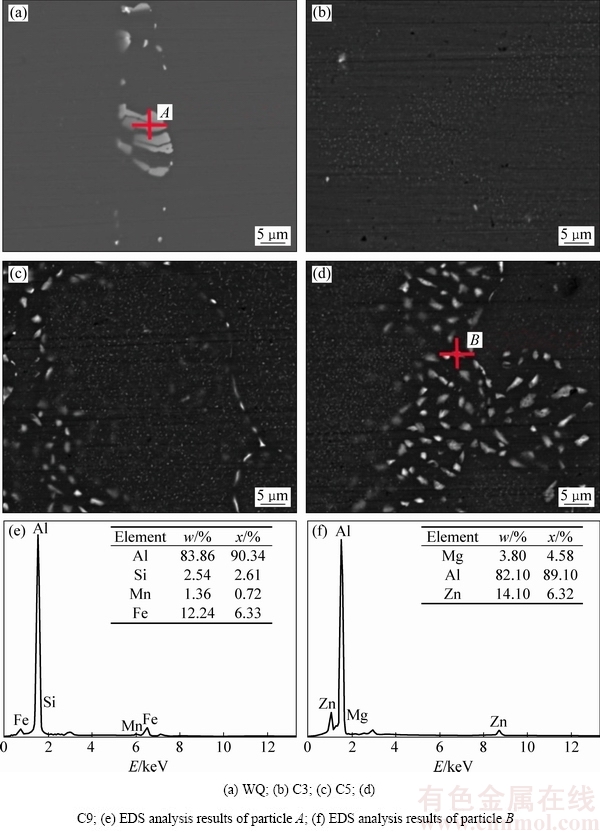

图2所列为不同条件冷却试样的SEM像,以及部分第二相粒子的EDS分析结果。图2(a)对应淬火态合金中的残余第二相,粒子A的EDS分析结果如图2(e)所示,是含有Fe和Si的杂质相(n(Fe)/n(Si)=2.43),而Mn元素含量极低,该类粒子在热处理过程中几乎不发生变化,冷变形可以使其发生一定程度的破碎,并沿变形方向呈带状分布。图2(b)对应C3冷却条件,基体中局部区域存在1 μm左右的细小第二相,说明实验合金发生了局部脱溶。图2(c)对应C5冷却条件,第二相粒子形成清晰和完整的网状结构,尺寸约为1 μm的第二相在晶粒内部均匀分布。图2(d)对应C9冷却条件,由此可以看出,第二相体积分数明显增加,基体内部均匀分布了尺寸约为1 μm左右的平衡η相(MgZn2),此外还可以观察到大量尺寸约为5 μm的第二相粒子(粒子B的EDS分析结果如图2(f)所示),从EDS结果可以看出,较粗大第二相粒子的n(Zn)/n(Mg)≈3/2,说明是η相在Al12Mg2Cr、Al3Zr等异质形核质点上优先形核长大的结果[16-18]。

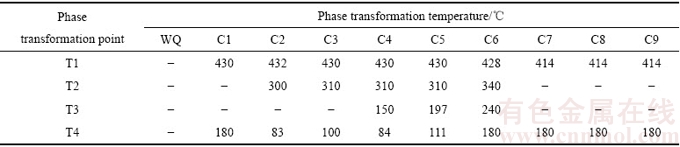

表3 不同冷却条件实验合金的相变转变温度

Table 3 Phase transformation temperature of tested alloy under different cooling conditions

图1 不同冷却条件下实验合金的电阻率-温度曲线

Fig. 1 Electrical resistivity-temperature curves of tested alloy under different cooling conditions

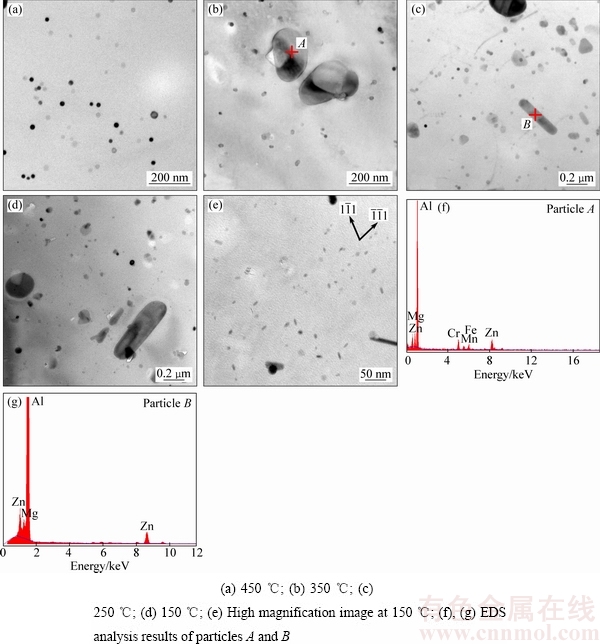

图3所示为C6冷却条件下样品在不同温度中断淬火对应的TEM像。图3(a)对应淬火温度为450 ℃样品可以看出晶内弥散粒子呈球状,没有观察到第二相析出的迹象。图3(b)对应的淬火温度为350 ℃,可以观察到尺寸为40~50 nm的η相在弥散粒子上形核,部分η相已经开始粗化,尺寸达到了200 nm以上。从图3(c)可以看出,当淬火温度降低到250 ℃时,析出相的体积分数显著增加,部分析出相尺寸达到0.5 μm以上。当温度下降到150 ℃时(见图3(d)),晶内部分η相没有明显的形核质点,说明η相异质形核已经基本完成,此时基体内均匀析出η相。图3(i)对应中断淬火温度为150 ℃样品沿[011]Al方向入射的高倍TEM像,可以观察到少量沿{111}Al面析出长约20 nm,厚度约5 nm的细小第二相。从形貌、尺寸和位相上判断这些细小粒子应该是亚稳的η′相,它们在基体中的数目较少,分布非常稀疏且不均匀,说明在C6冷却条件的低温阶段能够析出细小的亚稳相。图3(f)和(g)所示为中断淬火实验中不同温度下观察到的第二相粒子(分别对应标记为A和B 的粒子)的EDS能谱分析结果。图3(f)对应粒子A,结合粒子形貌可以确定它是一种复合粒子,由MgZn2相附着在含Fe、Cr和Mn的粒子上形核。图3(g)对应粒子B,除Mg和Zn以外其它元素含量很少,n(Zn)/n(Mg)接近2,该粒子是典型的η相。

图2 不同冷却条件处理后实验合金的SEM像和EDS分析结果

Fig. 2 Typical SEM images and EDS analysis results of tested alloy under different cooling conditions

图3 C6冷却条件、不同中断淬火温度下实验合金的TEM像

Fig. 3 TEM images of tested alloy under C6 cooling condition and different interrupted quenching temperatures

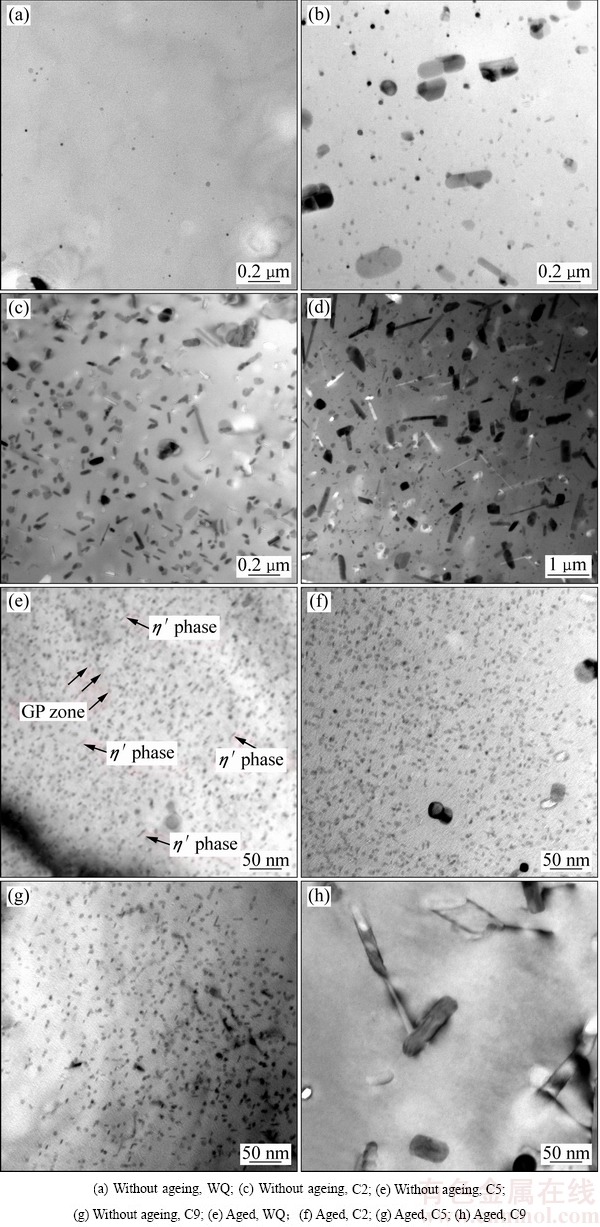

图4所示为不同热处理工艺后的TEM像。其中图4(a)~(d)为冷却态样品的组织,图4(e)~(h)对应不同冷却条件样品在140 ℃时效24 h的微观组织,入射方向均为[110]Al。图4(a)为水淬样品的照片,根据前文分析,可以判断这些球形弥散粒子主要是Al12Mg2Cr和Al3Zr[16-18]。这些粒子在固溶和冷却过程中都不会发生变化,水淬样品中没有观察到合金发生脱溶的证据。图4(b)对应C3冷却条件,可以观察到在弥散粒子上形核长大的η相,大多数粒子尺寸在100 nm以下,部分粒子尺寸超过200 nm。图4(c)对应C5冷却条件,析出相在基体内均匀分布,其数量和尺寸都明显增加,说明在该冷却条件可以使合金发生均匀脱溶。图4(d)对应的冷却条件为C9,析出相明显粗化,达到了微米级。

由图4(e)~(g)可以看出,水淬、C3和C5条件冷却的样品时效后都析出了2种强化相,分别是长度约为10~20 nm的板条状η′相和直径为10 nm的球形GP区。图4(e)所示为水淬样品的时效组织,时效析出相分布均匀且密度较大,GP区数量较多占主导地位,而η′相的数量相对较少,说明此时合金处于欠时效状态。图4(f)对应C3冷却条件,冷却时析出的粗大相消耗了基体中的溶质原子,这些例子周围可以观察到明显的PFZ,而不受粗大相影响的区域,析出相的尺寸和密度与图4(e)类似,说明冷却析出粗大的第二相形核长大过程是在形核质点周围吸取溶质原子,对于基体的长程影响较小。随着冷却速率继续降低,基体中的溶质原子浓度显著降低,图4(g)对应C5冷却条件,可以看出时效析出相密度明显降低,而且η′相的比例和尺寸都有所增加。图4(h)显示在最慢的C9冷却条件下,基体中主要分布冷却析出的粗大第二相,时效析出相体积分数极低,多组样品、多视场观察均没有发现时效析出相。

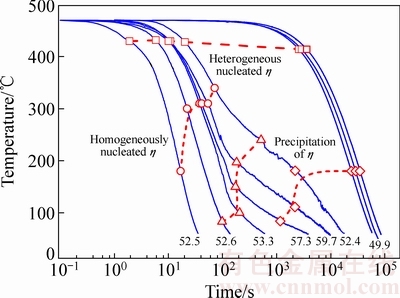

2.3 CCT图的绘制及分析

表3中不同冷却条件下合金的相变起始温度点绘制到“温度/时间”坐标系中,然后用平滑的曲线连接,可以得到如图5所示的7020铝合金的CCT图,图5中标注了不同冷却条件处理后合金的硬度。根据对电阻率-温度曲线的分析,可以将CCT图分成高温转变、中温转变和低温转变区间。结合显微组织观察结果,可以确定CCT图中显示的高温转变区的特征脱溶转变是η相在优先形核位置析出长大,中温转变主要对应η相的均匀析出,当冷却速率较慢时,低温转变还会析出亚稳的η′相。由此可以确定,7020合金的临界冷却速率大于700 ℃/min,只有采用更快的连续冷却条件才能够完全抑制过饱和固溶体脱溶。

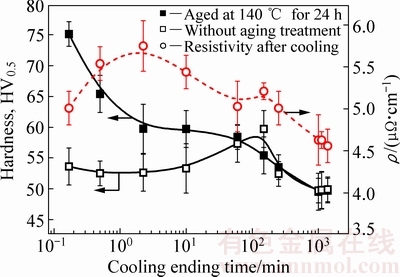

图6所示为实验合金硬度、电阻率与冷却条件的关系曲线,其中X轴为时间的对数轴。由图6可以看出,固溶合金通过不同冷却处理后,合金硬度并不是随着时间延长而单调递减,冷却条件C5(149.5 min)对应的未时效态硬度达到峰值59.7HV0.5,甚至高于水淬样品的硬度(53.6HV0.5)。合金在C1、C2(0.5~10 min)条件下冷却时,未时效态硬度随冷却时间的延长而降低,主要是因为在该区间内合金中析出平衡η相。冷却条件为C3-C5(10~149.5 min)时,低温阶段析出亚稳η′相,其体积分数随冷却时间的延长而升高,产生析出强化,因此,在该时间段内未时效态合金的硬度随冷却时间延长反而增加,在C5条件下未时效态合金的硬度在达到峰值。冷却时间继续延长,高温阶段析出大量平衡相,低温阶段过饱和度降低,析出的亚稳相体积分数有限,溶质原子消耗引起的软化效应占据了主导地位,所以未时效态合金的硬度继续降低。从图6中还可以看出,实验合金在140 ℃下时效24 h后,硬度随冷却结束时间延长而单调递减,水淬样品对应的时效硬度最大,为75.12HV0.5,当冷却条件减慢到C7 (1000 min)以后,合金的硬度下降趋于平缓。冷却条件对“时效态”合金硬度的影响规律比较简单,在C3~C5(10~149.5 min)之间时,曲线下降速率较慢,这一现象与冷却低温阶段析出的亚稳相有关。未时效态硬度曲线几乎与时效态合金硬度曲线在该阶段几乎重合。由图5还可以看出,实验合金电阻率与冷却结束时间的关系曲线存在两个明显的峰值,对应的冷却条件分别为C2(2.25 min)和C5(149.5 min)。根据显微组织观察结果,可以判断第一个峰出现的原因是在较快冷却条件下析出的平衡η相没有足够的时间粗化,尺寸接近载流电子的平均自由程,引起电阻率上升。第二个峰对应的是低温阶段析出的η′相,由于冷却速率减慢,合金在低温阶段停留时间更长,满足η′相析出的热力学和动力学条件。

图4 不同冷却条件下实验合金的晶内析出相

Fig. 4 Intragranular precipitation of tested alloy under different cooling conditions

图5 实验合金的CCT图

Fig. 5 CCT diagram of tested alloy

图6 实验合金采用不同冷却条件对应的时效硬度曲线和电阻率曲线

Fig. 6 Aging hardness and electrical resistivity curves of tested alloy for different cooling conditions

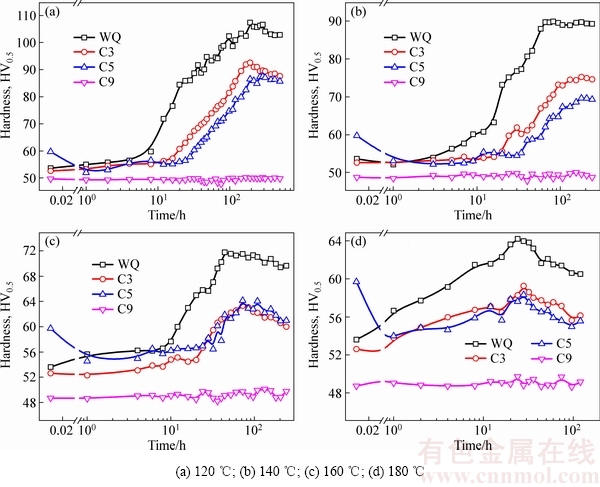

图7所示为WQ、C3、C5和C9冷却条件的样品在120~180 ℃区间内保温的“时效-硬度”曲线,在实验时效温度范围内,C9冷却条件的硬度随时效时间的延长起伏不大,而其余3组样品都会出现相应的峰值硬度。

图7 不同冷却条件处理后实验合金的时效硬度曲线

Fig. 7 Aging hardness curves of tested alloy under different cooling condition

从图7中可以看出,水淬样品在所有时效条件的初始阶段硬度都随时间的延长而迅速上升,说明水淬处理后合金中没有亚稳相的析出。C3冷却条件对应的硬度曲线仅在180 ℃下发现了时效初期软化的现象,说明该冷却条件下低温析出的亚稳相回溶温度较高,应该是η′相。C5冷却条件样品的时效硬化曲线在时效初期均会发生软化,说明样品中低温析出的亚稳相包括η′相和GP区,其中GP区的回溶温度较低。4组不同冷却条件处理后样品在不同时效温度下的时效硬化曲线在低温时效和高温时效下曲线表现出不同的规律。低温时效(120和140 ℃),从图7(a)和(b)可以看出,时效硬化速率随冷却速率的降低而减慢,冷速快的样品硬度明显大于冷速较慢的样品。但是,在高温时效条件下(160和180 ℃),从图7(c)和(d)可以看出,C3和C5的样品在接近峰值时效的区域几乎重合,说明二者的强化相组态几乎一致。这是由于高温时效的主要强化相是η′相,C5样品低温析出的GP区在高温时效时可以转化为η′相,因此使其强度与C3样品的强度接近。

不同冷却条件处理样品的时效硬化曲线证明了显微组织观察及CCT图的结果。冷却析出的第二相对时效析出速率产生明显的影响,冷却高温阶段和中温阶段析出的粗大第二相会降低基体的固溶度,导致时效驱动力下降,合金的峰值硬度随冷却速率的降低而降低。但是,如果合金冷却时在低温阶段停留时间较长,合金在该阶段就会析出大量的GP区或η′相,这些粒子作为时效前驱体,可以加快高温时效条件下合金的硬化速率。

3 结论

1) 根据电阻率-温度曲线确定了不同冷却条件下7020合金的相变温度点,绘制了实验合金的CCT图,确定合金的临界冷却速率大于700 ℃/min。

2) 7020合金连续冷却脱溶产物主要包括η相、η′相和GP区,其中较慢冷却条件下析出的GP区和η′相有一定的强化作用,较快冷却条件析出的小尺寸η相和较慢冷却条件低温阶段析出的亚稳相会导致合金电阻率升高。

3) 连续冷却条件可以改变合金的时效析出动力,较慢冷却速度下的脱溶,会消耗溶质原子,从而导致时效驱动力下降,而冷却脱溶形成的细小亚稳相则可作为时效强化相的前驱体,能够加速时效强化相析出,导致合金的时效硬化曲线峰值时间提前。

REFERENCES

[1] 倪培相, 左秀荣, 吴欣凤. Al-Zn-Mg系合金研究现状[J]. 轻合金加工技术, 2007(1): 7-11.

NI Pei-xiang, ZUO Xiu-rong, WU Xin-feng. Present research status of Al-Zn-Mg alloy series[J]. Light Alloy Fabrication Technology, 2007(1): 7-11.

[2] 金龙兵, 赵 刚, 冯正海, 路丽英. 高速列车用中强可焊Al-Zn-Mg合金材料[J]. 轻合金加工技术, 2010, 38(12): 47-51.

JIN Long-bing, ZHAO Gang, FENG Zheng-hai, LU Li-ying. Weld-able moderate strength Al-Zn-Mg alloy used for high speed train[J]. Light Alloy Fabrication Technology, 2010, 38(12): 47-51.

[3] 黄兰萍, 陈康华, 李 松, 刘红卫. 高温预析出对Al-Zn-Mg铝合金组织、力学性能和应力腐蚀性能的影响[J]. 中国有色金属学报, 2005, 15(5): 727-733.

HUANG Lan-ping, CHEN Kang-hua, LI Song, LIU Hong-wei. Effect of high-temperature pre-precipitation on microstructure, mechanical property and stress corrosion cracking of Al-Zn-Mg aluminum alloy[J]. The Chinese Journal of Nonferrous Metals Society of China, 2005, 15(5): 727-733.

[4] 张新明, 邓运来, 张 勇. 高强铝合金的发展及其材料的制备加工技术[J]. 金属学报, 2015, 51(3): 257-271.

ZHANG Xin-ming, DENG Yun-lai, ZHANG Yong. Development of high strength aluminum alloys and processing techniques for the materials[J]. Acta Metallurgica Sinica, 2015, 51(3): 257-271.

[5] STILLER K, WARREN P J, HANSEN V, ANGENETE J, GJONNES J. Investigation of precipitation in an Al-Zn-Mg alloy after two-step ageing treatment at 100° and 150 ℃[J]. Materials Science & Engineering A, 1999, 270(1): 55-63.

[6] DESCHAMPS A, LIVET F, BRECHET Y. Influence of pre-deformation on ageing in an Al-Zn-Mg alloy—I. Microstructure evolution and mechanical properties[J]. Acta Materialia, 1998, 47(1): 281-292.

[7] ROUT P K, GHOSH M M, GHOSH K S. Microstructural, mechanical and electrochemical behaviour of a 7017 Al-Zn-Mg alloy of different tempers[J]. Materials Characterization, 2015, 104: 49-60.

[8] 李红英, 赵延阔, 唐 宜, 王晓峰. 6082铝合金CCT图的测定及应用[J]. 金属学报, 2010(10): 1237-1243.

LI Hong-ying, ZHAO Yan-kuo, TANG Yi, WANG Xiao-feng. Determination and application of CCT diagram for 6082 aluminum alloy[J]. Acta Metallurgica Sinica, 2010(10): 1237-1243.

[9] LI H Y, LIU J J, YU W C, LI D W. Development of non-linear continuous cooling precipitation diagram for Al-Zn-Mg-Cu alloy[J]. Materials Science and Technology, 2015, 31(12): 1443-1451.

[10] LIU S, ZHONG Q, ZHANG Y, LIU W J, ZHANG X M, DENG Y L. Investigation of quench sensitivity of high strength Al-Zn-Mg-Cu alloys by time–temperature-properties diagrams[J]. Materials & Design, 2010, 31(6): 3116-3120.

[11] MILKEREIT B, BECK M, REICH M, KESSLER O, SCHICK C. Precipitation kinetics of an aluminium alloy during Newtonian cooling simulated in a differential scanning calorimeter[J]. Thermochimica Acta, 2011, 522(1/2): 86-95.

[12] DESCHAMPS A, TEXIER G, RINGEYAL S, DELFAUT-DURUT L. Influence of cooling rate on the precipitation microstructure in a medium strength Al-Zn-Mg alloy[J]. Mater Sci Eng A, 2009, 501: 133-139.

[13] MILKEREIT B, KESSLER O, SCHICK C. Recording of continuous cooling precipitation diagrams of aluminium alloys[J]. Thermochim Acta, 2009, 492: 73-78.

[14] MILKEREIT B, WANDERKA N, SCHICK C, KESSLER O. Continuous cooling precipitation diagrams of Al-Mg-Si alloys[J]. Mater Sci Eng A, 2012, 550: 87-96.

[15] ZHANG Y, MILKEREIT B, KESSLER O, SCHICK C, ROMETSCH P A. Development of continuous cooling precipitation diagrams for aluminium alloys AA7150 and AA7020[J]. J Alloy Comp, 2014, 584: 581-589.

[16] 刘胜胆, 李承波, 欧阳惠, 邓运来, 张新明, 刘星兴. 超高强7000系铝合金的淬火敏感性[J]. 中国有色金属学报, 2013, 23(4): 927-938.

LIU Sheng-dan, LI Chen-bo, OUYANG Hui, DENG Yun-lai, ZHANG Xin-ming, LIU Xin-xing. Quench sensitivity of ultra-high strength 7000 series aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(4): 927-938.

[17] ZHANG Y H, YANG S C, JI H Z. Microstructure evolution in cooling process of Al-Zn-Mg-Cu alloy and kinetics description[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(9): 2087-2091.

[18] JEON M, PARK D S, NAM S W. The effect of Cr on mechanical properties in an Al-Zn-Mg alloy[J]. Journal of the Korean Institute of Metals, 1991, 29(10): 973-978.

Effect of continuous cooling on microstructures and properties of 7020 alloy

LIU Jiao-jiao1, 2, 3, LI Hong-ying2, TANG Yue2, XIONG Liang1, 3

(1. Electrical Power Research Institute, State Grid Hunan Electrical Power Company, Changsha 411107, China;

2. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

3. Hunan Xiangdian Test Research Institute Co. Ltd., State Grid Hunan Electrical Power Company, Changsha 410004, China)

Abstract: The effect of continuous cooling process on aging microstructure and properties was investigated by means of scanning electron microscopy (SEM), transmission electron microscopy (TEM), electrical resistivity and hardness test. The results show that the continuous cooling precipitations for 7020 alloy are GP zones, η and η′ phases. The high temperature transformation corresponds to the heterogeneous precipitation of η phase. The medium temperature zone corresponds to the homogeneous precipitation of η phase. While, GP zones and η′ phases are precipitated in the low temperature zones. The critical cooling rate for 7020 alloy inhibiting any cooling precipitates is more than 700 ℃/min. The hardness and electrical resistivity change with the extending of cooling ending time with the extending of cooling ending time, since the different microstructures induce by different cooling processes. The precipitation of metastable phases during the cooling process leaded to an earlier peak hardness value is observed. However, extremely slow cooling processes will lead to the significant consumption of alloy atoms, in which the driving force for aging precipitation decreases.

Key words: 7020 alloy; continuous cooling; microstructure; CCT diagram

Foundation item: Project(2014GK2013) supported by Hunan Science and Technology Plan, China

Received date: 2017-03-14; Accepted date: 2017-06-04

Corresponding author: LI Hong-ying; Tel: +86-731-88836328; E-mail: lhying@csu.edu.cn

(编辑 李艳红)

基金项目:湖南省科技计划重点项目(2014GK2013)

收稿日期:2017-03-14;修订日期:2017-06-04

通信作者:李红英,教授,博士;电话:0731-88836328;E-mail:lhying@csu.edu.cn

摘 要:采用扫描电镜和透射电镜观察、电阻率和硬度测试等手段,研究连续冷却条件对7020合金时效组织性能的影响,并绘制实验合金的CCT图。结果表明:实验合金的连续冷却脱溶产物主要包括GP区、η′相和η相,高温阶段主要对应η相在弥散粒子、晶界等异质形核质点上的优先析出,中温阶段主要对应η相在基体内均匀析出,低温阶段则主要对应GP区、η′相的析出,实验合金的临界冷却速率达到700 ℃/min以上。不同冷却条件引起析出相组态的变化,导致合金的硬度和电阻率随冷却速率降低而发生相应的变化。较慢冷却速度下的脱溶会消耗溶质原子,从而导致时效驱动力下降,而合适的冷却速率下形成的亚稳相则可作为时效强化相的前驱体,能够加速时效强化相析出,导致合金的时效硬化曲线峰值时间提前。

[1] 倪培相, 左秀荣, 吴欣凤. Al-Zn-Mg系合金研究现状[J]. 轻合金加工技术, 2007(1): 7-11.

[2] 金龙兵, 赵 刚, 冯正海, 路丽英. 高速列车用中强可焊Al-Zn-Mg合金材料[J]. 轻合金加工技术, 2010, 38(12): 47-51.

[3] 黄兰萍, 陈康华, 李 松, 刘红卫. 高温预析出对Al-Zn-Mg铝合金组织、力学性能和应力腐蚀性能的影响[J]. 中国有色金属学报, 2005, 15(5): 727-733.

[4] 张新明, 邓运来, 张 勇. 高强铝合金的发展及其材料的制备加工技术[J]. 金属学报, 2015, 51(3): 257-271.

[8] 李红英, 赵延阔, 唐 宜, 王晓峰. 6082铝合金CCT图的测定及应用[J]. 金属学报, 2010(10): 1237-1243.

[16] 刘胜胆, 李承波, 欧阳惠, 邓运来, 张新明, 刘星兴. 超高强7000系铝合金的淬火敏感性[J]. 中国有色金属学报, 2013, 23(4): 927-938.