文章编号:1004-0609(2012)10-2743-06

航空铝合金超声搅拌复合焊工艺及机理

贺地求,彭建红,杨坤玉,徐少华,汪 建,贺署俊

(中南大学 高性能复杂制造国家重点实验室,长沙 410083)

摘 要:

分别采用超声搅拌复合焊(USCW)和搅拌摩擦焊(FSW)对厚度为1.8 mm的2524-T3航空铝合金薄板进行对接焊试验,对比分析USCW和FSW接头的外观、性能和微观组织。结果表明:USCW接头质量优于搅拌摩擦焊的,焊缝稳定性比FSW焊缝的好,USCW可实现近零缺陷焊接,而FSW焊缝缺陷率达50%以上。显微组织分析结果表明:USCW焊核区晶粒较搅拌摩擦焊更加细小、均匀;USCW焊缝热机影响区与热影响区较FSW的小。通过对超声搅拌复合焊的机理分析发现,超声波的热效应、体积效应和强振动效应,具有补偿焊缝中底部热量、强化金属塑性流动、细化和均匀组织的效果。

关键词:

2524-T3铝合金;超声搅拌复合焊;搅拌摩擦焊;焊接稳定性;

中图分类号:TG453 文献标志码:A

Technology and mechanism of

ultrasonic stir compound welding of aeronautical aluminum alloy

HE Di-qiu, PENG Jian-hong, YANG Kun-yu, XU Shao-hua, WANG Jian, HE Shu-jun

(State Key Laboratory of High Performance Complex Manufacturing, Central South University,

Changsha 410083, China)

Abstract: The joint appearance, properties and microstructure of 1.8 mm-thickness 2524-T3 aluminum alloy sheet in friction stirring welding and ultrasonic agitation compound welding were compared. The results show the joint quality and stability of USCW are better than those of the FSW. The USCW defect rate is nearly zero, while FSW defect rate is more than 50%. The microstructure analysis results show that the grain of USCW is smaller and more uniform than that of FSW. The heat-affected zone (HAZ) and thermo-mechanically-affected zone (TMAZ) of USCW is significantly reduced, compared to FSW. Through the mechanism analysis of USCW, the thermal effect, volume effect and strong vibration effect of ultrasonic wave can add the heat to the bottom of joint, strength metal plastic flow and refine, uniform organization.

Key words: 2524-T3 aluminum alloy; ultrasonic stir compound welding; friction stir welding; welding stability

基金项目:国家重点基础研究发展计划资助项目(2010CB731704)

收稿日期:2011-09-16;修订日期:2012-02-10

通信作者:贺地求,教授;电话:15211106298;E-mail: pengjianhong520150@163.com

搅拌摩擦焊(Friction stir welding,FSW)是英国焊接研究所发明的一种固相连接技术[1-3]。搅拌摩擦焊在焊接铝、镁和铜等合金方面具有独特的优越性,自问世以来,各国研究工作者对其开展了大量的研究与开发工作。但随着铝合金强度的不断提高,焊接难度增大,焊接缺陷率增加,适焊工艺参数窗口变窄。搅拌摩擦焊缺陷的产生主要是由于不同部位的焊缝金属经历了不同的热机过程,焊缝上部同时受到搅拌针和轴肩的强烈摩擦和搅拌作用,是焊缝的主要热源;焊缝中下部只受到搅拌针的摩擦搅拌作用,其热输入远小于上部的,而且是主要热耗散区,这一生热机制导致金属流变为上强下弱。而高强度铝合金的高温强度较高,焊接时塑性流动较差,焊缝底部很容易因金属流变不充分而产生缺陷[4-6],目前改善搅拌摩擦焊接过程中材料流变行为的主要方法为优化搅拌头的几何形状、组合焊接工艺参数及改善焊接区的温度场。但是

受搅拌摩擦焊焊接原理和工艺特点所限,以上方法对材料流动行为的改善作用有限。对于航空铝合金薄板焊接,还极易产生焊接变形,影响焊接质量,焊接效率也大大降低。

超声搅拌复合焊(USCW)[7]是本课题组在搅拌摩擦焊基础上研发的一种新型焊接技术。超声搅拌复合焊是在搅拌摩擦焊的基础上在焊接过程中引入超声频纵向振动,利用超声高频振动与搅拌摩擦的复合效应,强化焊缝中下部金属流变行为,实现高性能铝合金近零缺陷焊接。贺地求和李剑[8]采用超声搅拌复合焊与搅拌摩擦焊对厚度为2.5 mm的2219铝合金进行了焊接对比实验分析。分析结果表明,引入超声振动对焊接产生了积极的作用,超声搅拌复合焊的焊缝拉伸强度较搅拌摩擦焊的焊缝有所提高,显微组织结构也更致密均匀。但文中尚未对超声搅拌复合焊的焊接稳定性及超声波的助焊效应和机理进行相应的研究。为此,本文作者采用超声搅拌复合焊和搅拌摩擦焊对厚度为1.8 mm的2524-T3铝合金薄板进行焊接工艺对比试验,分析超声搅拌复合焊的焊接稳定性、接头组织和拉伸强度,同时对超声搅拌复合焊中超声波的作用机理进行研究。

1 实验

1.1 实验装置

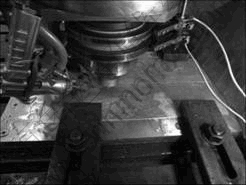

超声搅拌复合焊系统是在中南大学研制的搅拌摩擦焊接机基础上,通过增加自主研制的超声搅拌模块组成的。超声搅拌模块主要由超声波电源、超声换能器、变幅杆、碳刷、滑电环和超声搅拌焊头组成[9-10]。其中超声换能器是利用压电效应将电能转换成输出端的机械振动能。超声波电源的作用是将工频交流电转换为一定输出功率的超声频交流电,以供给工具端面往复振动能量,为换能器提供激励输入。变幅杆是将换能器输出端的超声振幅放大,以满足超声焊接的需 要[11-15]。图1所示为超声搅拌复合焊装置图。在焊接过程中,开启超声波电源,即为超声搅拌复合焊;关闭超声波电源,即为搅拌摩擦焊。

图1 超声搅拌复合焊装置

Fig. 1 Install of ultrasonic stir compound welding

1.2 实验材料和方法

实验选用材料厚度为1.8mm的2524-T3铝合金轧制板,抗拉强度为439.4 MPa,伸长率为19%,2524-T3铝合金的化学成分如表1所列。

表1 2524铝合金的主要化学成分

Table 1 Main chemical composition of 2524 aluminum alloy (mass fraction, %)

![]()

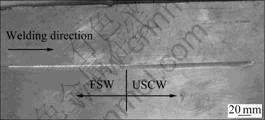

实验方案是在保持顶锻压力、搅拌头旋转速度、焊接进给速度等各项工艺参数一致的前提下,分别采用超声搅拌复合焊和搅拌摩擦焊两种焊接方法对2524铝合金薄板进行对比焊接试验。焊接方式为单道对接焊,采用经优化后的搅拌摩擦焊工艺参数,具体参数如下:转速为1 800 r/min,焊速为100 mm/min,冷却水压为0.2 MPa。实验用搅拌头参数为:轴肩直径为6 mm;搅棒直径为1.8 mm,长度为1.6 mm。焊接实验前,先对工件表面和结合面进行去污处理,再用专用夹具将工件刚性固定在钢板上。超声搅拌复合焊焊接时,先开启超声波发生器,将搅拌头缓慢地插入结合面内,待此过程完成后,打开冷却装置,同时搅拌头沿着结合线方向完成焊接。图2所示为超声搅拌复合焊和搅拌摩擦焊焊缝外观对比试件,前段为搅拌摩擦焊,后段为加载了超声波的超声搅拌复合焊。焊接时中间不停顿,且其他焊接参数不变。从图2可以看出,超声导入后,焊缝表面出现2种主要变化:1) 焊缝上表面变光滑,纹理变细腻,说明超声波使金属塑性流动得到加强;2) 颜色加深,材料氧化程度加大,说明超声波使金属活性加强。这两个效应对改善焊接质量,消除焊接缺陷有积极作用。前者有利于消除疏松孔洞,后者有利于消除弱连接。

图2 超声搅拌复合焊与搅拌摩擦焊外观对比

Fig. 2 Comparison between photos by ultrasonic stir compound welding and friction stir welding

为了更深入地分析实验结果,对两种焊接方法得到的焊缝试件,先使用XD7600NT型X射线检查仪对焊接缺陷进行CT检测,然后在焊接件上垂直于焊缝方向上,制取金相试样和拉伸试样。使用Instron 8802型电液伺服力学实验机进行拉伸实验;使用Leica DMI LM EC3金相显微镜进行焊缝组织分析。

2 结果与分析

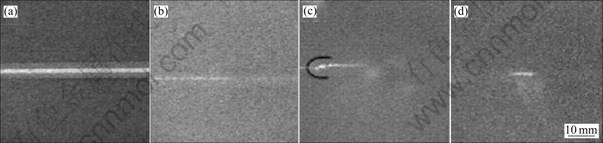

2.1 焊缝X射线检测与分析

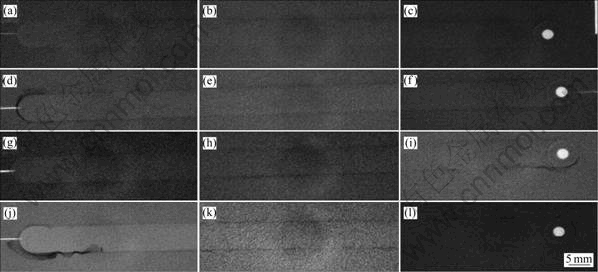

通过X射线检测,发现搅拌摩擦焊中容易出现连续性、断续性、点状和起焊缺陷,出现概率可达50%以上,其CT照片如图3所示。影响焊接缺陷的因数很多,包括搅拌头的结构尺寸、焊接工艺参数、冷却方式、装夹工艺、对接板间隙和焊接板厚度匹配等。对于薄板搅拌摩擦焊,由于焊接高温区三维空间尺寸很小,热容也小,而焊件底部与工作台直接接触传热,接触热阻随机多变,焊缝区热损失也随机多变,导致焊接过程难以稳定,焊缝缺陷率高。而在超声搅拌复合焊接试验中发现,在与搅拌摩擦焊相同的工艺参数条件下,经过多次重复试验,X射线检测未出现任何缺陷,可实现近零缺陷焊接。图4所示为4组超声搅拌摩擦焊焊件的CT照片。由图4可知,从起焊至终焊,焊件组织致密,说明超声波对消除焊缝缺陷具有显著的效果。从上述试验结果可看出,超声波的这种助焊效应使焊缝质量及焊接稳定性显著提升,焊缝缺陷率比搅拌摩擦焊的大幅降低。

图3 搅拌摩擦焊焊件缺陷的CT照片

Fig. 3 CT detection photos showing defects of friction stir welding: (a) Continuous defect; (b) Intermittent defect; (c) Starting point defect; (d) Spot defect

图4 超声搅拌复合焊焊件CT照片

Fig. 4 CT detection photos showing defects of ultrasonic stir compound welding: (a) Sample 1, initial segment; (b) Sample 1, middle segment; (c) Sample 1, end segment; (d) Sample 2, initial segment; (e) Sample 2, middle segment; (f) Sample 2, end segment; (g) Sample 3, initial segment; (h) Sample 3, middle segment; (i) Sample 3, end segment; (j) Sample 4, initial segment; (k) Sample 4, middle segment; (l) Sample 4, end segment

2.2 焊接接头强度

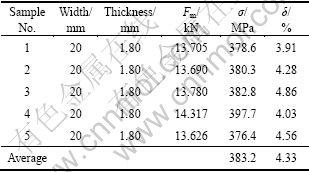

对厚度为1.8 mm的2524铝合金板进行搅拌摩擦对接焊和超声搅拌复合对接焊,选择无缺陷的FSW试样与超声搅拌复合焊试样进行拉伸强度对比试验。母材的强度为439.4 MPa,平均伸长率为18.98%。两种焊接方法得到的焊接接头拉伸试验数据见表2和3。表2所列为搅拌摩擦焊接头拉伸试验数据,表3所列为超声搅拌复合焊接头拉伸试验数据。由表2可以看出,搅拌摩擦焊的接头平均强度为383.2 MPa,平均伸长率4.33%。对于此焊接试件,焊后在常温下,放置10 d,经自然时效后,强度有所升高,平均拉伸强度达403.6 MPa。

表2 搅拌摩擦焊接头拉伸试验数据表

Table 2 Mechanics stretch experiment data of friction stir welding specimens

表3 超声搅拌复合焊接头拉伸试验数据表

Table 3 Mechanics stretch experiment data of fltrasonicstir compound welding specimens

由表3可以看出,超声搅拌焊的接头平均强度为393.4 MPa,平均伸长率为6.91%。此试件经过自然时效后,平均抗拉强度411.7 MPa。对比分析显示,超声搅拌复合焊在保证焊接稳定性的同时,也得到较高的焊接强度,其接头强度达到母材的93.6%。

2.3 焊接接头组织

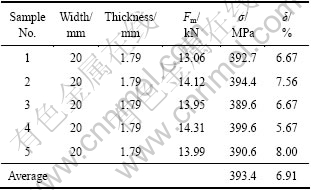

图5所示为焊缝整体组织,包括焊核区(WNZ)、热机影响区(TMAZ)和热影响区(HAZ)。图5中AS表示前进侧;RS表示返回侧。图5(a)所示为搅拌摩擦焊焊缝组织,图5(b)所示为超声搅拌复合焊焊缝组织。

图5 焊缝整体组织

Fig. 5 Microstructures of complete plate joint: (a) FSW; (b) USCW

对比分析图5(a)、(b)可以看出,超声搅拌焊的焊核区比搅拌摩擦焊小,且呈现明显的洋葱环特征。

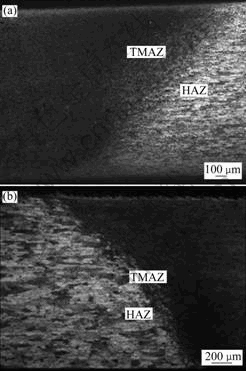

图6所示为焊核区微观组织。从图6可以看出,焊核区的组织与母材明显不同,因受搅拌头直接作用,焊核区表现为非常细小的等轴再结晶晶粒。图6(a)所示为为搅拌摩擦焊焊核区组织,图6(b)所示为超声搅拌复合焊焊核区组织。对比图6(a)、(b)可以看出,超声搅拌复合焊焊核区晶粒较搅拌摩擦焊焊核区晶粒更加均匀、致密,而FSW组织中有多条较长的弱连接边界。分析认为超声搅拌焊中超声对焊缝晶粒起到了均匀、细化和夯实的作用。

图6 焊核区的微观组织

Fig. 6 Microstructures of nugget zone: (a) FSW; (b) USCW

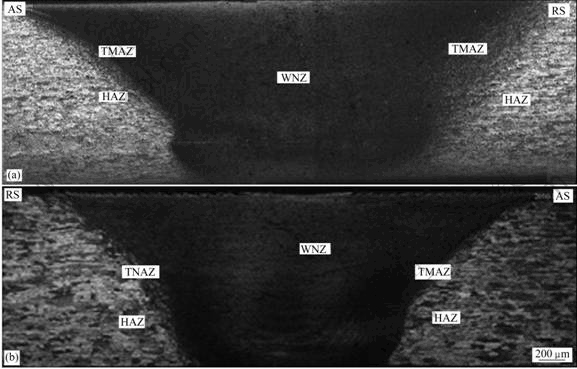

图7所示为焊缝返回侧热机影响区与热影响区的微观组织,图7(a)所示为搅拌摩擦焊组织,图7(b)所示为超声搅拌复合焊组织。对比分析图7(a)和(b)可以看出,USCW热机影响区比热影响区较FSW的明显缩小。这说明超声搅拌复合焊的工作温度较低,搅拌针周围金属经历充分流变过程。

图7 热机影响区与热影响区的微观组织

Fig. 7 Microstructures of thermo-mechanically-affected zone and heat-affected zone: (a) FSW; (b) USCW

3 USCW机理分析

超声波对降低焊缝缺陷的机理主要是超声波的热效应、体积效应和强振动效应。超声波的强振动效应可以使金属颗粒在超声波的作用下发生高频振动,活性增强,金属材料的扩散能力和运动能级加强。另一方面,超声搅拌复合焊接过程中,超声波的体积效应使得质点内应力增加,晶体内部质点在内应力作用下发生排列变形,原子行间相互滑移,导致晶体的位错移动,位错移动能够强化材料的塑性流动。而超声波的热效应使超声波的一部分能量被热塑化金属在短时间内吸收升温,因薄板焊接过程中底部热量散失很快,温度较低材料的流动阻力大,极易造成焊接缺陷,而超声波具有“硬碰硬”的特性,与搅拌针接触的金属越硬,超声能耗转化为热能就越多,起到选择性补充中底部热量的作用。超声能量在这些焊接薄弱地带积聚可以克服搅拌摩擦焊在这方面的局限性。通过超声波的强振动、体积效应和热效应等作用为焊接提供新的热源,同时加强了材料的流动性,有效地提高了焊缝的质量。

超声对焊缝晶粒起到了均匀、细化和夯实的作用,这主要是因为超声波产生的强大瞬时冲击加速度。实验用超声波频率为20 kHz,最大共振振幅70 μm,流体中金属质点在超声波的振动下作高频振动,加速度高达1.12×104 g(g为重力加速度)。当高频超声作用于介质时,介质中的质点也会以相同的频率振动,所以金属质点受搅拌头搅拌作用的同时,在高频超声的共振作用下作剧烈振动,并且具有同样强大的瞬时冲击加速度,金属固块间因此相互发生剧烈的碰撞,金属键充分重组,从而导致已结晶细化的晶粒在强烈撞击作用下得到进一步的细化、均匀,组织变得更加致密。

超声搅拌复合焊的热机影响区与热影响区较搅拌摩擦焊缩小,其机理主要是超声波作用于焊缝流变金属,产生极高的振动峰值加速度和峰值应力,使金属塑性流变的平均阻力下降,流变区金属流动更加流畅,材料形变内摩擦力减小,摩擦力生热减少,温度下降。

4 结论

1) 在USCW中导入超声后,焊缝表面出现两种主要变化:焊缝上表面变光滑,纹理变细腻,说明超声波使金属塑性流动得到加强;颜色加深,材料氧化程度加大,说明超声波使金属活性加强。

2) 在最优参数下,多次重复试验后,USCW焊件中未见任何焊接缺陷,焊接缺陷率大幅降低,明显优于FSW焊件的,说明超声波对降低焊缝缺陷具有显著效果。USCW焊接稳定性较FSW的明显提升。

3) 金相组织显示,USCW焊核区晶粒更加均匀、致密,且其焊缝热机影响区与热影响区较FSW的小。

REFERENCES

[1] THOMAS W M, NICHOLAS J C. Friction stir butt welding. International patent application. PCT/GB92/02203[P]. 1991-09-06.

[2] MISHRA R S, MAHONEY M W. Friction stir processing: A new grain refinement technique to achieve high strain rate superelasticity in commercial alloys[J]. Materials Science Forum, 2001, 357/359: 507-514.

[3] DAWES C J. An introduction to friction stir welding and its development[J]. Welding & metal fabrication, 1995(1): 12-16.

[4] FENG Z, GOULD J E, LIENERT T J. Hot deformation of aluminum alloys (Ⅱ)[C]//The Minerals, Metals & Materials Society. Trodbridge, UK, 1998: 149-158.

[5] SONG M, KOVACEVIC R. Thermal modeling of friction stir welding in a moving coordinate system and its validation[J]. International Journal of Machine Tools and Manufacture, 2003, 43(6): 605-601.

[6] 胡礼木, 胡 波. 搅拌摩擦焊焊接温度数值模型及其影响因数[J]. 机械工程学报, 2006, 42(7): 47-50.

HU Li-mu, HU Bo. Numeric model of welding temperature in friction stir welding and affection factors[J]. Chinese Journal of Mechanical Engineering, 2006, 42(7): 47-50.

[7] 贺地求, 梁建章. 超声搅拌焊接方法及其装置. 200610004059.3[P]. 2006-09-27.

HE Di-qiu, LIANG Jian-zhang. Ultrasound stir welding methods and devices. 200610004059.3[P]. 2006-09-27.

[8] 贺地求, 李 剑. 铝合金超声搅拌复合焊接研究[J]. 焊接学报, 2011, 32(12): 70-73.

HE Di-qiu, LI Jian. Study on ultrasonic stir compound welding of aluminum alloy[J]. Welding Journal, 2011, 32(12): 70-73.

[9] 应崇福. 超声学[M]. 北京: 科学出版社, 1990: 7-8.

YING Chong-fu. Ultrasound learn[M]. Beijing: Science Press, 1990: 7-8.

[10] 金长善. 超声加工[M]. 哈尔滨: 哈尔滨工业大学出版社, 1989: 3-4.

JIN Chang-shan. Ultrasonic machining[M]. Harbin: Harbin Industrial University Press, 1989: 3-4.

[11] GUO Z N, LEE T C, YUE T M. The design of ultrasonic polishing tool by the transfer-matrix method[J]. Material Processing Technology, 2000, 102: 122-127.

[12] 林仲茂. 超声变幅杆的原理与设计[M]. 北京: 科学出版社, 1987: 15-21.

LIN Zhong-mao. The principle of the ultrasonic horns stem and design[M]. Beijing: Science Press, 1987: 15-21.

[13] 林书玉. 超声换能器的原理及设计[M]. 北京: 科学出版社, 2004: 30-38.

LIN Shu-yu. Ultrasonic transducer of principle and design[M]. Beijing: Science Press, 2004: 30-38.

[14] ABRAMOV O V. Action of high intensity ultrasound on solidifying metals[J]. Ultrasonics, 1987, 25(3): 73-82.

[15] 袁易全, 陈思忠. 近代超声原理与应用[M]. 南京: 南京大学出版社, 1996: 7-19.

YUAN Yi-quan, CHEN Si-zhong. Modern ultrasonic principle and application[M]. Nanjing: Nanjing University Press, 1996: 7-19.

(编辑 龙怀中)

摘 要:分别采用超声搅拌复合焊(USCW)和搅拌摩擦焊(FSW)对厚度为1.8 mm的2524-T3航空铝合金薄板进行对接焊试验,对比分析USCW和FSW接头的外观、性能和微观组织。结果表明:USCW接头质量优于搅拌摩擦焊的,焊缝稳定性比FSW焊缝的好,USCW可实现近零缺陷焊接,而FSW焊缝缺陷率达50%以上。显微组织分析结果表明:USCW焊核区晶粒较搅拌摩擦焊更加细小、均匀;USCW焊缝热机影响区与热影响区较FSW的小。通过对超声搅拌复合焊的机理分析发现,超声波的热效应、体积效应和强振动效应,具有补偿焊缝中底部热量、强化金属塑性流动、细化和均匀组织的效果。