文章编号:1004-0609(2009)05-0808-08

热暴露对欠时效态Al-Cu-Mg-Ag合金

拉伸性能的影响

夏卿坤1, 2, 3,刘志义2, 3,李云涛2, 3,马飞跃2, 3,柏松2, 3

(1. 长沙学院 机电工程系,长沙 410003;

2. 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083;

3. 中南大学 材料科学与工程学院,长沙 410083)

摘 要:

采用拉伸力学性能测试、透射电镜微观组织分析和扫描电镜断口分析等方法,研究热暴露对一种欠时效态Al-Cu-Mg-Ag合金力学性能及微观组织的影响。结果表明:在150 ℃热暴露下,欠时效态Al-Cu-Mg-Ag合金的剩余强度先上升后下降,强度峰值出现在100 h;热暴露1 000 h后,合金的力学性能相对欠时效态合金的无明显下降;在200~300 ℃热暴露时,合金强度随时间的延长而下降,伸长率随着时间的延长而增大;在300 ℃热暴露时,强度明显下降,热暴露10 h后,其抗拉强度只有272.5 MPa,暴露100 h后, 其抗拉强度降至114.5 MPa;欠时效态合金细小分布的Ω相随着热暴露温度的升高,Ω相长大并粗化,θ′相析出,无沉淀析出带(PFZ)变宽;在250 ℃下热暴露时,Ω相明显粗化且数量稀少;合金中的Ω相和θ′相在300 ℃热暴露100 h后,均转变成平衡θ相。

关键词:

Al-Cu-Mg-Ag合金;欠时效;热暴露;力学性能;显微组织;

中图分类号:TG l46 文献标识码:A

Effect of thermal exposure on tensile properties of

underaged Al-Cu-Mg-Ag alloy

XIA Qing-kun1, 2, 3, LIU Zhi-yi2, 3, LI Yun-tao2, 3, MA Fei-yue2, 3, BAI Song2, 3

(1. Department of Mechanical and Electronic Engineering, Changsha University, Changsha 410083, China;

2. Key Laboratory of Nonferrous Metal Materials Science and Engineering, Ministry of Education,

Central South University, Changsha 410083, China;

3. School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The effects of long term thermal exposure on mechanical properties and microstructures of an underaged Al-Cu-Mg-Ag alloy were investigated by tensile test, transmission electron microscopy (TEM) and scanning electron microscopy (SEM). The results show that the residual strength of underaged samples appears to increase first whereas then decrease, the peaking strength is obtained after exposuring at 150 ℃ for 100 h. Compared with the underage condition, the mechanical properties of the underaged Al-Cu-Mg-Al alloys have no obvious variation after exposuring for 1 000 h, which represent superior heat resistance. The residual strengths of underage samples decrease versus elongation increases as the exposure time prolongs and temperature rises from 200 to 300 ℃. The tensile strengths of the samples are 272.5 MPa and 114.5 MPa after exposuring at 300 ℃ for 10 h and 100 h, respectively, revealing obvious reduce in strength. With increasing exposure temperature and/or time, the thickening kinetics of Ω phase greatly increases and the precipitation free zones are broadened at grain boundary. Finally, Ω and θ′ phases are replaced by equilibrium θ phase, which decreases the strength of the alloy.

Key words: Al-Cu-Mg-Ag alloy; underage; thermal exposure; mechanical properties; microstructure

近几十年来,人们在航空应用材料领域,通过合金化设计、形变热处理等方法,开发出一系列能用传统冶金铸造法制备的高强耐热铝合金。采用传统冶金铸造法制备高Cu/Mg比的Al-Cu-Mg-Ag合金,在时效过程中会析出具有共格特性的片状Ω相,该相在150~300 ℃的温度范围内比较稳定,其耐热性能要比现在使用的2618和2124等铝合金优异得多,可以满足下一代超音速飞机以及超音速巡航导弹的使用要 求[1-5]。现代喷气飞机对材料往往有一定的温度使用 要求,当马赫数在2.5以下时,飞机表面温度低于 150 ℃;当马赫数达到2.6~2.7时,飞机表面温度可达220~230 ℃。材料在高温下长时间使用,合金的组织要发生变化,从而引起性能改变。为保证合金在高温下长时间使用,要找出飞行使用条件下合金强度随温度和时间的变化关系。用热暴露模拟飞行使用条件,测定合金的组织与热暴露温度和时间的变化关系,就可以为飞机安全飞行提供可靠的设计数据。

文献[6-8]报道欠时效态的Al-Cu-Mg-Ag合金具有优良的抗蠕变性能和耐损伤性能,在107和135 ℃热暴露后,表现出较高的断裂韧性和抗蠕变性能且强度损失较小[9-10]。本文作者通过性能测试和显微组织观察,研究热暴露150、200、250和300 ℃对一种欠时效态Al-Cu-Mg-Ag合金的组织和性能影响,为扩展该合金的使用范围提供依据。

1 实验

实验材料为熔铸的铝合金锭坯,合金的化学成分分析值如表1所列。

表1 实验用合金的化学成分

Table 1 Chemical compositions of Al-Cu-Mg-Ag alloy (mass fraction, %)

铸锭合金经(420 ℃,6 h)+(515 ℃,6 h)均匀化处理后,在470 ℃温度下轧制成1.5 mm左右的薄板,薄板在515 ℃,6 h固溶处理,水淬至室温,在165 ℃进行时效处理。采用欠时效态(165 ℃,2 h)的合金在恒温干燥箱里进行150、200、250和300 ℃时的热暴露实验,热暴露时间分别为0、10、20、50、80、100和1 000 h,力学性能实验在CSS-44100万能电子拉伸机上进行。TEM试样先用水磨砂纸和金相砂纸机械减薄至100 μm以下,然后在MTP-Ⅰ型双喷电解减薄仪上进行双喷,电压为12~15 V,工作电流控制在70~90 mA。双喷时采用液氮将电解液(1/3硝酸和2/3甲醇混合液,体积比)冷却至-20 ℃左右。电镜观察在TECNAL-G2上进行,加速电压为200 kV。在KYKY-2800扫描电镜上观察拉伸试样的断口形貌。

2 结果与分析

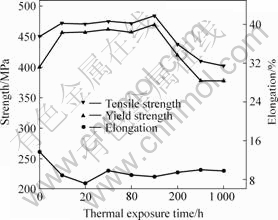

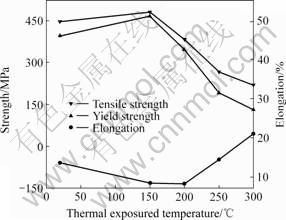

将欠时效态(165 ℃,2 h)合金经150、200、250和300 ℃热暴露不同时间后的室温拉伸性能曲线分别如图1~4所示。

从图1中可知,合金在150 ℃温度下的热暴露时,抗拉强度随着时间增加而提高,峰值出现在100 h,然后缓慢下降;在1 000 h时,其抗拉强度σb为402 MPa,与欠时效态合金的性能相当,表明合金在150 ℃时具有良好的热稳定性。从图2可知,合金试样在 200 ℃温度下热暴露,随着时间的延长,其屈服强度下降,但下降得比较平缓,伸长率的变化趋势与强度变化相同。从图3可知,合金在250和300 ℃温度下热暴露时,随着时间的延长,其抗拉强度下降,伸长率随着时间增加而增大。合金的室温抗拉强度随着温度的升高而降低,在300 ℃时下降最为明显。从图4可知,在暴露时间为100 h时,随着温度的升高,合金的抗拉强度下降,而伸长率增大。

Al-Cu-Mg-Ag合金的主要强化相Ω相分布在合金的{111}α上,由于在{111}α面上析出的片状相引起的临界切应力增量大于在其它面上所析出的片状相引起的临界分切应力增量[11],因此,Al-Cu-Mg-Ag合金的室温及高温拉伸强度高于以{100}α面析出的θ′相(如2219)或在{210}α面析出的S′相(如2618)为主要强化相的传统耐热铝合金。

合金经欠时效处理后,得到细小均匀分布的片状Ω相,且晶内存在过饱和的溶质原子。热暴露过程的实质就是再时效处理过程。合金在随后的热暴露过程中,细小的Ω相逐渐长大,晶内的过饱和溶质动态析出,在150 ℃长时间热暴露时,合金仍保持较高的强度水平。且随着热暴露温度的提高,溶质原子活动性增强,Ω相长大粗化,进入过时效。随着热暴露温度进一步提高或时间的延长,Ω相转变为平衡相θ相,合金的强度迅速下降。在300 ℃热暴露10 h时,合金的σb为272.5 MPa,σ0.2为183.3 MPa,伸长率为16.7%。

图1 欠时效态Al-Cu-Mg-Ag合金经150 ℃热暴露后的室温力学性能曲线

Fig.1 Curves of mechanical properties of underaged Al-Cu-Mg-Ag alloy after thermal exposed at 150 ℃

图2 欠时效态合金经200~300 ℃热暴露后的强度曲线

Fig.2 Curves of mechanical properties of underaged alloy after thermal exposed from 200 to 300 ℃

图3 欠时效态合金经200~300 ℃热暴露后的伸长率曲线

Fig.3 Curves of elongation of underaged alloy after thermal exposed from 200 to 300 ℃

图4 欠时效态合金在不同温度下暴露100 h后的室温力学性能曲线

Fig.4 Mechanical properties of underaged alloy after thermal exposed for 100 h at different temperatures

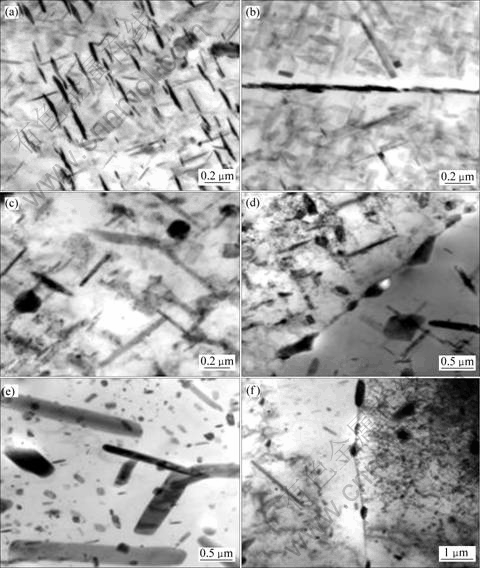

图5所示为Al-Cu-Mg-Ag合金经165 ℃时效2 h后,再在150 ℃保温不同时间后的TEM像。从图5(a)可以看出,经165 ℃时效2 h后,合金组织为均匀细小的Ω相,且弥散分布在基体中。从图5(b)可以看出,合金经165 ℃时效2 h后,合金晶界析出组织呈连续分布。热暴露时间为100 h时,从图5(c)~(d)可以看出,与热暴露前相比,Ω相的尺寸略有长大,晶界析出组织仍呈连续分布,这是因为欠时效态合金的晶内存在许多自由溶质,故在晶界附近没有出现无沉淀析出带。随着热暴露时间的延长,热暴露时间为500 h后,晶内的Ω相尺寸基本不变,但析出θ′相,晶界处析出颗粒状的析出物;热暴露1 000 h时,晶内的Ω相尺寸没有发生明显变化,而θ′相有所长大且数量明显增加,晶界的无沉淀析出带变宽。合金在150 ℃长时间热暴露时,这部分保留的过饱和溶质原子将与淬火空位结合,继续发生扩散和时效析出。由于Ω相与基体界面具有较大的错配应变度(达9.3%),因而在形核长大时所需的相变驱动力较大[12]。当合金经过热暴露后,成分起伏和热暴露引起的能量起伏不足以促进Ω相形核与长大时,θ′相析出成为此时合金晶内的主要相变。所以,经150 ℃长时间热暴露后合金晶内Ω相的析出密度和尺寸没有发生明显变化,而θ′相有所长大且数量明显增加,如图5(g)~(h)所示。

图6所示为Al-Cu-Mg-Ag合金经165 ℃时效2 h后,在200、250和300 ℃温度下保温100 h后的晶内和晶界TEM组织。从图6(a)和(b)可以看出,合金晶内组织的Ω相已明显粗化,晶界的无沉淀析出带比150 ℃热暴露时宽;当热暴露温度提高到200 ℃时,

图5 欠时效态合金在150 ℃热暴露不同时间后的TEM像

Fig.5 TEM images of underaged alloy after thermal exposed at 150 ℃ for different times: (a), (b) No thermal expose; (c), (d) 100 h; (e), (f) 500 h; (g), (h) 1 000 h

由于热暴露温度高,合金很快进入过时效状态,主要析出相Ω相变化不大,而θ′相发生明显长大,无沉淀析出带进一步宽化。从图6(c)~(f)中可以看出,随着热暴露温度的进一步升高,Ω相在高温下明显粗化,在250 ℃下热暴露时,Ω相明显粗化且数量稀少。合金中的Ω相和θ′相在300 ℃热暴露100 h后,均转变成了平衡θ相,原因在于该温度下,由于溶质原子的急剧扩散导致它们均发生聚集,促使析出相发生长大和粗化。最后Ω相和θ′相在高温下转变成θ相。

合金从欠时效状态在温度的作用下,变成峰时效状态,这样合金的强度增加。随着时间的延长,Ω相长大粗化,析出θ′相(Al2Cu)在晶界处析出,并出现了无沉淀析出带,晶界无沉淀析出带的形成一般可按溶质贫化机制和空位贫化机制解释。按照空位贫化理论,当时效温度高于均匀形核的临界温度时,为了保证析出相的均匀形核,空位浓度不能低于某一临界值。在欠时效时,由于晶内存在许多自由溶质,故在晶界附近没有出现无沉淀析出带。随着时效时间的延长,Ω相逐渐粗化,Ω相的长大需要消耗溶质原子,当晶界附近固溶于基体中的溶质原子耗尽之后,只有通过晶界附近Ω相的重新溶解来补充溶质原子,随着Ω相的不断长大,晶界附近的亚稳Ω相逐步溶解,以致无沉淀析出带随着时间延长不断加宽。这种现象在其他铝合金[13]中也可以观察到,所以时效后期无沉淀析出带的宽化可按照溶质原子贫化机制解释。

图6 在不同工艺下热暴露后欠时效态合金的TEM像

Fig.6 TEM images of underaged alloy after thermal exposed at different parameters: (a), (b) 200 ℃, 100 h; (c), (d) 250 ℃, 100 h; (e), (f) 300 ℃, 100 h

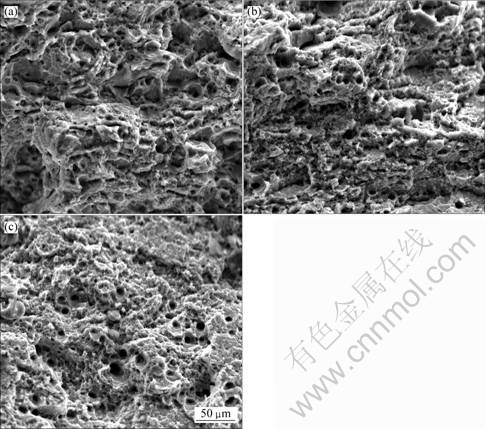

图7所示为Al-Cu-Mg-Ag合金经165 ℃时效2 h后,在150 ℃温度下保温不同时间后的断口组织。由图7可以看出,欠时效态合金的室温拉伸断口呈现典型的延性断裂特征,属于晶内断裂,韧窝发达,在 150 ℃热暴露100 h时,其断口为沿晶剪切和穿晶韧窝混合型断裂,且韧窝大小及深浅不一。随着热暴露时间的延长,在500 h(见图7(b)和(c))时,合金的拉伸断口形貌除出现韧窝型穿晶断裂外,还出现少量的沿晶断裂特征,而1 000 h时的断口形貌有部分沿晶脆性断裂,这表明欠时效态在150 ℃时热暴露后合金的塑性有所下降,这是由于在150 ℃热暴露会导致晶界平衡相的长大和无沉淀析出带的形成,但从主要断裂特征来看,合金经150 ℃热暴露后仍然具有较好的塑性。

图8所示为Al-Cu-Mg-Ag合金经165 ℃时效2 h后在不同温度下保温100 h后的断口组织。从图8(a)可以看出,合金的拉伸断口形貌中除含韧窝型穿晶断裂外,还出现少量的沿晶断裂特征,随着热暴露温度的提高,合金的拉伸断口形貌为韧窝型穿晶断裂,韧窝变得细小。这是由于高温下溶质原子的急剧扩散导致它们均发生聚集,促使析出相发生长大和粗化。当Ω相和θ′相在高温下转变成θ相时,θ相与基体为非共格关系,对基体的应变效应显著降低,导致合金的强度显著下降,塑性提高。

图7 欠时效态合金在150 ℃热暴露不同时间后的断口SEM像

Fig.7 SEM images of fracture of underaged alloy after thermal exposed at 150 ℃ for different times: (a) No thermal expose; (b) 100 h; (c) 500 h; (d) 1 000 h

图8 欠时效态合金在不同温度热暴露100 h后的断口SEM像

Fig.8 SEM images of fracture of underaged alloy after thermal exposed at 200 ℃(a), 250 ℃(b) and 300 ℃(c) for 100 h

3 讨论

欠时效态的Al-Cu-Mg-Ag合金组织为细小均匀分布的Ω相,该相在基体的{111}α面上形核,与基体成共格关系,这种共格使得Ω相与α相间的界面具有较低的界面能,有助于形核析出。 Ω相与基体的位向关系为[14]:(001)Ω∥(111)α, [010]Ω∥![]() α及 [100]Ω∥

α及 [100]Ω∥![]() α。合金中强化相抗粗化能力与合金力学性能的稳定性有密切关系。在150 ℃温度热暴露下,细小的Ω相继续长大,由于在{111}α惯习面的<110>α方向上,Ω相与α-Al基体之间的错配度约为0.01%,而在垂直于{111}α面上,Ω相的错配度达9.3%,这种不同方向下错配度的巨大差别,使得Ω相的增厚速度明显低于其长大速度。同时,垂直于{111}α惯习面方向上的错配度也低于θ′相,这意味Ω相的增厚速度低于θ′相。同样,由于Ω相与基体界面具有很大的错配应变度9.3%,因此,只能与基体部分共格,在形核时所需的相变驱动力较大。随着热暴露的时间延长,当Ω相长大到一定程度使合金达到峰值强度时,Ω相必然与基体之间出现较大的错配应变,并使细小片层处产生位错,给θ′相的形核提供了条件,细小的θ′相在位错处的二次析出,HONO等[15]也报道了在位错上θ′相优先于Ω相形核,在一定程度上弥补了主要强化相Ω和θ′的粗化所造成的合金强度的下降,所以在150 ℃温度下长时间的热暴露,合金的力学性能仍能保持较高的强度水平。

α。合金中强化相抗粗化能力与合金力学性能的稳定性有密切关系。在150 ℃温度热暴露下,细小的Ω相继续长大,由于在{111}α惯习面的<110>α方向上,Ω相与α-Al基体之间的错配度约为0.01%,而在垂直于{111}α面上,Ω相的错配度达9.3%,这种不同方向下错配度的巨大差别,使得Ω相的增厚速度明显低于其长大速度。同时,垂直于{111}α惯习面方向上的错配度也低于θ′相,这意味Ω相的增厚速度低于θ′相。同样,由于Ω相与基体界面具有很大的错配应变度9.3%,因此,只能与基体部分共格,在形核时所需的相变驱动力较大。随着热暴露的时间延长,当Ω相长大到一定程度使合金达到峰值强度时,Ω相必然与基体之间出现较大的错配应变,并使细小片层处产生位错,给θ′相的形核提供了条件,细小的θ′相在位错处的二次析出,HONO等[15]也报道了在位错上θ′相优先于Ω相形核,在一定程度上弥补了主要强化相Ω和θ′的粗化所造成的合金强度的下降,所以在150 ℃温度下长时间的热暴露,合金的力学性能仍能保持较高的强度水平。

由图8可知,欠时效态合金在200~300 ℃热暴露100 h后,Ω相被粗化,无沉淀析出带明显宽化,片状相的长大粗化受台阶机制的长程扩散控制[16-17],在{111}α惯习面的<![]() >α方向上,Ω相与α-Al基体之间的错配度约为0.01%,而在垂直于{111}α面上,Ω相的错配度达9.3%,这种不同方向下错配度的巨大差别,使得Ω相的增厚速度明显低于其长大速度。在 200 ℃热暴露100 h后,Ω相片厚增加并不明显,只有5 nm左右。且随着时间延长,Ω相逐渐粗化,Ω相的长大需要消耗溶质原子,当晶界附近的固溶于基体中的溶质原子耗尽之后,只有通过晶界附近Ω相的重新溶解来补充溶质原子,随着Ω相的不断长大,晶界附近的亚稳Ω相逐步溶解,导致PFZ随着时间延长不断加宽。随着热暴露温度的进一步提高,Ω相在高温下明显粗化,在250 ℃下热暴露时,Ω相明显粗化且数量稀少。合金中的Ω相和θ′相在300 ℃热暴露100 h后,均转变成了平衡相θ相,原因在于该温度下,由于溶质原子的急剧扩散导致它们均发生聚集,促使析出相发生长大和粗化。最后Ω相和θ′相在高温下转变成θ相,θ相与基体为非共格关系,对基体的应变效应显著降低,导致合金的强度显著下降。

>α方向上,Ω相与α-Al基体之间的错配度约为0.01%,而在垂直于{111}α面上,Ω相的错配度达9.3%,这种不同方向下错配度的巨大差别,使得Ω相的增厚速度明显低于其长大速度。在 200 ℃热暴露100 h后,Ω相片厚增加并不明显,只有5 nm左右。且随着时间延长,Ω相逐渐粗化,Ω相的长大需要消耗溶质原子,当晶界附近的固溶于基体中的溶质原子耗尽之后,只有通过晶界附近Ω相的重新溶解来补充溶质原子,随着Ω相的不断长大,晶界附近的亚稳Ω相逐步溶解,导致PFZ随着时间延长不断加宽。随着热暴露温度的进一步提高,Ω相在高温下明显粗化,在250 ℃下热暴露时,Ω相明显粗化且数量稀少。合金中的Ω相和θ′相在300 ℃热暴露100 h后,均转变成了平衡相θ相,原因在于该温度下,由于溶质原子的急剧扩散导致它们均发生聚集,促使析出相发生长大和粗化。最后Ω相和θ′相在高温下转变成θ相,θ相与基体为非共格关系,对基体的应变效应显著降低,导致合金的强度显著下降。

4 结论

1) 在150 ℃热暴露时,合金的室温拉伸性能随热暴露时间延长,合金剩余强度先上升后下降,热暴露100 h时强度达到峰值,σb为484.4 MPa,σ0.2为 469.2 MPa。随着时间延长,强度缓慢下降。伸长率的变化与强度变化基本相似。热暴露1 000 h后,该合金的剩余强度σb为402.5 MPa,σ0.2为377.4 MPa,对应伸长率为9.8%,与欠时效态的力学性能相当。在200 ℃至300 ℃热暴露后,其室温拉伸性能随暴露温度升高和时间延长,合金剩余强度下降。在300 ℃热暴露 10 h后,合金的σb为272.5 MPa,σ0.2为183.2 MPa,对应的伸长率为16.6%。其伸长率的变化与强度变化相反,即随着热暴露温度的升高和时间的延长,伸长率增大。

2) 经150 ℃长时间热暴露后,合金晶内Ω相的析出密度和尺寸没有发生明显变化,而θ′相有所长大且数量明显增加,无沉淀析出带(PFZ)宽化。随着热暴露温度的提高,Ω相在高温下明显粗化,在250 ℃下热暴露时,Ω相明显粗化且数量稀少。合金中的Ω相和θ′相在300 ℃热暴露100 h后,均转变成了平衡θ相。

3) 合金经150 ℃长时间热暴露后,其断口组织以韧窝型穿晶断裂为主,随着热暴露温度的提高,在300 ℃热暴露100 h时,合金拉伸断口形貌为韧窝型穿晶断裂,韧窝变得细小。

REFERENCES

[1] POLMEAR I J, PONS G, BARBAUX Y, OCTOR H, SANCHEZ C, MORTON A J, BORBIDGE W E, ROGERS S. After concorde: evaluation of creep resistant Al-Cu-Mg-Ag alloys[J]. Materials Science and Technology, 1996, 15: 861-868.

[2] GABLE BRIAN M, SHIFLET G. J, STARK E Jr. Alloy development for the enhanced stability of Omega precipitates in Al-Cu-Mg-Ag alloys[J]. Metall Mater Trans A, 2006, 37(4): 1091-1105.

[3] 张 坤, 戴圣龙, 杨守杰, 黄 敏, 颜鸣皋. Al-Cu-Mg-Ag系新型耐热铝合金研究进展[J]. 航空材料学报, 2006, 26(3): 251-257.

ZHANG Kun, DAI Sheng-long, YANG Shou-jie, HUANG Min, YAN Ming-gao. Development of a new creep resistant Al-Cu-Mg-Ag type alloy[J]. Journal of Aeronautical Materials, 2006, 26(3): 251-257.

[4] TELESHOV V V, KAPUTKIN E Y, GOLOVLEVA A P, KOSMACHEVA N P. Temperature ranges of phase transformations and mechanical properties of alloys of the Al-Cu-Mg-Ag system with various Cu/Mg ratios[J]. Metal Science and Heat Treatment, 2005, 47(3/4): 139-144.

[5] 肖代红, 王健农, 陈世朴, 丁冬雁. 微量Ag对Al-5.3Cu-0.8Mg合金组织和耐热性能的影响[J]. 机械工程材料, 2003, 27(1): 38-40.

XIAO Dai-hong, WANG Jian-nong, CHEN Shi-pu, DING Dong-yan. Effect of small amount of Ag on the microstructure and mechanical properties of an Al-5.3Cu-0.8Mg alloy[J]. Materials for Mechanical Engineering, 2003, 27(1): 38-40.

[6] LUMLEY R N, MORTON A J, POLMEAR I J. Enhanced creep performance in an Al-Cu-Mg-Ag alloy through underageing[J]. Acta Materialia, 2002, 50: 3597-3608.

[7] LUMLEY R N, O’DONNELL R G, POLMEAR I J, GRIFFITHS J R. Enhanced fatigue resistance by underageing in Al-Cu-Mg-Ag alloy[J]. Materials Forum, 2005, 29: 256-261.

[8] LUMLEY R N, POLMEAR I J. The effect of long term creep exposure on the microstructure and properties of an underaged Al-Cu-Mg-Ag alloy[J]. Scripta Materialia, 2004, 50(9): 1227-1231.

[9] NIE J F, MUDDLE B C, POLMEAR I J. Effect of precipitate shape and orientation on dispersion strengthening in high strength aluminium alloys[J]. Materials Science Forum, 1996, 217/222(2): 1257-1262.

[10] EDAHL R A JR, DOMACK M S. Effect of thermal exposure on the tensile properties of aluminum alloys for elevated temperature service[R]. NASA/TP-2004-212988, Virginia: National Aeronautics and Space Administration, 2004.

[11] NIE J F, MUDDLE B C, POLMEAR I J. Effect of precipitate shape and orientation on dispersion strengthening in high strength aluminium alloys[J]. Materials Science Forum, 1996, 217/222(2): 1257-1262.

[12] HUTCHINSON C R, FAN X, PENNYCOOK S J, SHIFLET G J. On the origin of the high coarsening resistance of Ω plates in Al-Cu-Mg-Ag alloys[J]. Acta Materialia, 2001, 49: 2827-2841.

[13] 马雨春, 李 智, 刘常升. 人工时效对2A70耐热铝合金组织与性能的影响[J]. 轻合金加工技术, 2004, 32(1): 40-43.

MA Chun-yu, LI Zhi, LIU Chang-sheng. Effect of artificial aging on the microstructure and properties of 2A70 Al alloy[J]. Light Alloy Fabrication Technology, 2004, 32(1): 40-43.

[14] MUDDLE B C, POLMEAR I J. The precipitate Ω phase in Al-Cu-Mg-Ag alloys[J]. Acta Metallurgica, 1989, 37(2): 777-789.

[15] HONO K, SANO N, BABU S S, OKANO R, SAKURAI T. Atom probe study of the precipitation process in Al-Cu-Mg-Ag alloys[J]. Acta Metallurgica et Materialia. 1993, 41(3): 829-838.

[16] SHIFLET G J, MANGAN M A, MENG W G. Growth by ledges[J]. Interface Science, 1998, 6(1/2): 133-154.

[17] ?NL? N, GABLE B M, SHIFLET G J, STARKE E A Jr. The effect of cold work on the precipitation of Ω and θ′ in a ternary Al-Cu-Mg alloy[J]. Metall Mater Trans A, 2003, 34(12): 2757-2769.

基金项目:国家重点基础研究发展计划资助项目(2005CB623705-04)

收稿日期:2008-08-13;修订日期:2009-04-10

通讯作者:夏卿坤,高级工程师,博士;电话:13100252260;E-mail: xiaqingkun@126.com