文章编号:1004-0609(2009)12-2143-06

细晶钨合金的制备与动态失效行为

范景莲,龚 星,祁美贵,刘 涛,黄伯云

(中南大学 粉末冶金国家重点实验室,长沙 410083)

摘 要:

采用喷雾干燥-热还原的方法制备纳米级93W-4.9Ni-2.1Fe复合粉末,并以其为原料制备出含0.03%Y2O3(质量分数)的细晶钨合金,研究微量稀土掺杂对烧结致密化和显微组织的影响以及93W-4.9Ni-2.1Fe合金在动态压缩状态下的力学行为。结果表明:纳米级复合粉末在1 380~1 410 ℃之间液相烧结可实现材料的近全致密化,比同种成分的传统钨合金的烧结温度降低了120 ℃左右,合金的相对密度可达99%以上,且合金的晶粒尺寸为5 ?m左右。与传统W-Ni-Fe合金相比,细晶W-Ni-Fe合金在高应变率下具有更高的合金强度和延性,同时,在较低应变率下有形成局部绝热剪切带的倾向;添加微量Y2O3能进一步提高细晶W-Ni-Fe合金的绝热剪切敏感性,有利于在较低应变率下形成绝热剪切带。

关键词:

Y2O3;细晶;93W-4.9Ni-2.1Fe合金;动态力学性能;绝热剪切带;

中图分类号:TG 146.4 文献标识码: A

Fabrication of fine-grain tungsten heavy alloy and

its dynamic failure behavior

FAN Jing-lian, GONG Xing, QI Mei-gui, LIU Tao, HUANG Bai-yun

(State Key Laboratory for Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: Fine-grain (FG) 93W-4.9Ni-2.1Fe alloy containing 0.03%Y2O3(mass fraction) was obtained via liquid phase sintering of nano-composite powders prepared by spray drying, subsequent thermal reduction process. The influence of Y2O3 on sintering behavior and microstructure and the dynamic mechanical properties and dynamic failure were studied. The results show that the near full densification is realized and the finer spherical-shape tungsten grains with the size of about 5 mm in the alloy are obtained during liquid phase sintering in the range from 1 380 ℃ to 1 410 ℃, which is 120 ℃ lower than that of the traditional tungsten heavy alloys, and the relative density of the alloy reaches over 99%. Compared with traditional tungsten heavy alloys, the fine-grain tungsten heavy alloy possesses higher yield strength and larger elongation at high strain rate, and promotes the tendency to adiabatic shear band (ASB) formation at lower strain rate. On the basis mentioned above, adding Y2O3 can further increase the sensitivity of ASB of fine-grain W-Ni-Fe alloy, which is more beneficial to form obvious ASB at lower strain rate.

Key words: Y2O3; fine-grain; 93W-4.9Ni-2.1Fe alloy; dynamic mechanical properties; adiabatic shear band

W-Ni-Fe合金由于具有密度高、抗拉强度高、延性好等一系列优异的力学性能,在航天航空、国防军工等方面有着广泛的应用[1-2],尤其是在用做杆式动能穿甲弹弹芯材料方面[3],日益受到国内外科研工作者的重视。由于W-Ni-Fe合金具有与贫铀弹接近的高密度和良好的力学性能以及环境友好的优点,因而成为目前替代贫铀弹(DU)最理想的材料。但与贫铀弹相比,钨合金在穿透过程中容易形成蘑菇头而不能形成很好的绝热剪切带,其穿甲威力不能和DU弹相媲美。为了提高钨合金的穿甲自锐性, 人们做了大量的研究[4-8]。BOSE等[4]研究表明,钨合金的晶粒细化有利于材料高速加载下局域剪切变形,这种变形机制是穿甲材料自锐化的实现方式之一。WEI等[5]研究了纳米晶钨的局域剪切变形,进一步验证了晶粒的细化有利于材料的冲击失稳。BOSE和GERMAN[6]通过添加难熔金属Mo和Re来细化材料的组织。近年来,人们在添加稀土细化组织方面也做了大量的工作[9-15]。PARK等[8]研究发现,添加稀土Y2O3有利于细化钨合金的晶粒和提高材料的动态力学性能,特别是在不形成绝热剪切带的条件下产生“自锐化”,提高了穿甲能力。

本文作者采用喷雾干燥-热还原的方法制备93W-4.9Ni- 2.1Fe复合粉末[10-11],在此基础上通过在粉末制备过程中添加微量稀土元素Y,研究微量稀土掺杂对93W-4.9Ni-2.1Fe复合粉末的烧结和显微组织的影响;研究93W-4.9Ni-2.1Fe合金在动态压缩状态下的力学行为,分析钨合金在高应变率(>103 s-1)下的动态力学性能的影响规律以及细化晶粒和稀土掺杂对钨合金动态力学性能和绝热剪切带形成的影响。

1 实验

按93W-4.9Ni-2.1Fe的化学成分配比用钨酸铵、硝酸镍晶体、硝酸铁晶体配制喷雾干燥前驱体胶体溶液,喷雾干燥后制得(W、Ni、Fe)复合氧化物粉末,在氢气气氛中两步还原,得到超细/纳米W-Ni-Fe复合粉末。其中稀土元素以易溶解的硝酸盐形式加入喷雾干燥前的前驱体母液中,稀土Y 的含量(质量分数)为0.03%。在日产RAM型自动压机上进行模压,压制压力为300 MPa。在GK-2B高温扩散炉中不同的温度下预烧2 h,升温速率为5 ℃/min。将预烧后的试样在1 380~1 410 ℃烧结30 min。烧结密度在精度为10-4 g的BS210S电子分析天平上用排水法测定。在LJ-3000A 型机械式拉力试验机上测试烧结样拉伸强度,测量应变速率为2 mm/min。用日产3014-2Z型X射线自动衍射仪对粉末进行物相分析。

采用分离式Hopkinson压杆装置测试试样的动态力学性能,检测时通过改变子弹的打击气压获得不同应变率,测试试样为圆柱形,高度为7 mm,直径为7 mm,应变率>103 s-1;采用Olympus PMG3型金相显微镜观察试样纵剖面金相组织。利用JEM-3010型透射电镜分析动态压缩后显微组织特征。

2 结果与讨论

2.1 纳米级复合粉末的特性

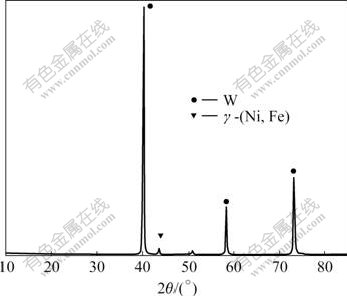

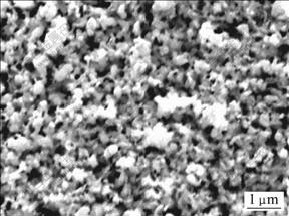

图1所示为喷雾干燥-热还原93W-4.9Ni-2.1Fe复合粉末的XRD谱。从图1可以看出,喷雾干燥热还原的两种粉末由W和γ-(Ni,Fe)两相组成。根据Scherrer公式:L=kλ/(βcosθ),用XRD峰半宽数据可以计算出复合粉末的晶粒尺寸为40~50 nm。图2所示为复合粉末的SEM像。从图2中可以看出粉末呈近球形,粒度小于100 nm,同时由于粉末高的表面能,粉末容易发生团聚。

图1 喷雾干燥-热还原粉末的XRD谱

Fig.1 XRD pattern of 93W-4.9Ni-2.1Fe composite powders

图2 喷雾干燥-热还原粉末的SEM像

Fig.2 SEM image of 93W-4.9Ni-2.1Fe composite powders

2.2 微量Y2O3对合金性能的影响

表1 所列为两种细晶钨合金烧结密度和力学性能。从表1可以看出,添加了微量稀土元素的细晶钨合金的烧结密度略低于未添加微量稀土元素的细晶钨合金。这说明了微量稀土掺杂对粉末体的烧结致密化有抑制作用,需要调整工艺,如提高烧结温度或延长保温时间来获得满意的致密度。添加稀土元素后,由于稀土元素及稀土氧化物为表面活性物质,因此在烧结致密化过程中会吸附于钨颗粒表面,降低钨颗粒的表面能。稀土元素在钨颗粒的吸附会降低钨颗粒在液相中的扩散系数和溶解度,从而抑制烧结致密化的进程,导致烧结密度的降低,进而导致材料拉伸强度的下降。然而,对于材料的伸长率而言,添加了微量稀土元素的合金略高于未添加微量稀土元素的合金,这可能是由于稀土元素Y与O、S、P等杂质元素有较强的亲和力,形成稳定的化合物,减少了这些杂质元素在W-W和W-M界面处的偏析,净化了钨颗粒和粘结相界面,从而提高了钨合金的延展性能。

表1 两种合金烧结密度和力学性能的比较

Table 1 Comparison of optimal density and tensile mechanical properties of two kinds of sintered specimens

2.3 显微组织

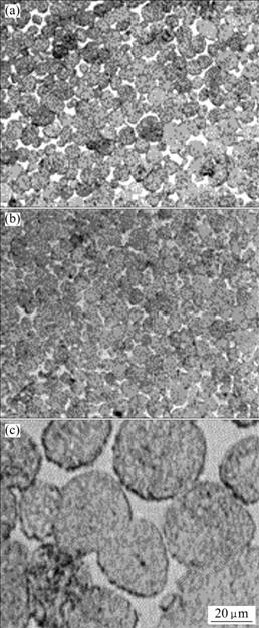

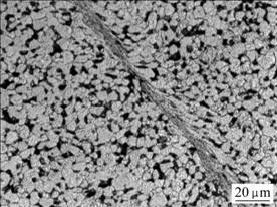

图3所示为所制备的3种合金的显微组织。从图3可以看出,3种钨合金呈相近的显微组织,钨颗粒均匀分布于粘结相中;对于细晶钨合金而言,钨晶粒尺寸为5 μm左右(图3(a)和(b)), 远远小于传统钨合金的晶粒尺寸(~30 μm,图3(c));从图3中也可以发现,添加稀土元素的细晶钨合金的钨颗粒比未添加稀土元素的细晶钨合金的钨颗粒要细,这也说明了稀土元素对钨晶粒有一定的细化作用。

2.4 动态失效行为

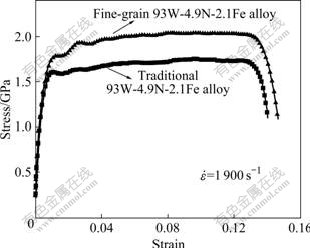

图4所示为细晶93W-4.9Ni-2.1Fe和传统93W-4.9Ni-2.1Fe合金在应变率为1 900 s-1下的应力-应变曲线。从图4中可以看出,细晶93W-4.9Ni-2.1Fe合金表现出更高的合金强度,其最大应力值约2.0 GPa,而传统93W-4.9Ni-2.1Fe合金只有1.7 GPa左右;在高速加载条件下,细晶93W-4.9Ni-2.1Fe合金较传统93W-4.9Ni-2.1Fe合金的延性要高。根据Hall-Petch强化机制,晶粒越细小,钨合金材料的屈服强度越大, 这是由于晶粒细化后,材料整体的塑性变形能够均匀地分配到每个晶粒,因而位错塞积程度大大降低,单个晶粒内的位错需要在更高剪切力作用下才能有效激发相邻晶粒内位错的开动,从而大大提高材料的屈服强度。同时,晶粒越细小,粘结相在钨颗粒之间的分布越均匀,W-W连接度也大大降低,从而使得钨颗粒之间的协调变形能力越强。在高应变率加载下,位错的迅速增殖将引起应力集中,微裂纹倾向于在弱的界面结合处(如W/W和W/M界面)形核、生长,并向脆性相(W相)中扩展。由于钨颗粒尺寸较小,微裂纹能迅速穿过并进入粘结相中。粘结相中位错的派纳阻力与位错激活能比钨相中的高,因而进入其中的微裂纹的尖端扩展能可以得到有效释放,随后位错的开动与滑移将维持塑性变形的继续进行,从而避免动态压缩过程中的脆性断裂。但是,当应变速率过高,甚至超过了位错在钨相和粘结相中的理论极限运动速度(金属中的声速)时,可能出现孪晶。由于面心立方结构的γ-(Ni, Fe)相的层错能相对较低,扩展位错宽度大,不易束集和发生交滑移,因而在高应变率加载下粘结相中常出现孪晶,这也有利于动态压缩下塑性的提高。此外,晶粒尺寸细化后(特别是细化至超细/纳米晶尺度时),钨颗粒在塑性变形过程中可以发生明显的转动,从而也有利于提高塑性。不过,由于在高应变率加载下,形变速率非常快,晶粒极有可能来不及转动,因此晶粒转动对材料塑性的贡献在动态压缩变形的情况下是可以忽略的。

图3 3种合金的显微组织

Fig.3 Microstructures of three kinds of alloys: (a) FG 93W-4.9Ni-2.1Fe alloy; (b) FG 93W-4.9Ni-2.1 Fe alloy with yttrium addition; (c) Traditional 93W-4.9Ni-2.1Fe

图4 细晶和传统93W-4.9Ni-2.1Fe合金在应变率为1 900 s-1下的应力─应变曲线

Fig.4 Stress─strain curves of fine-grain and traditional 93W-4.9Ni-2.1Fe alloys at strain rate of 1 900 s-1

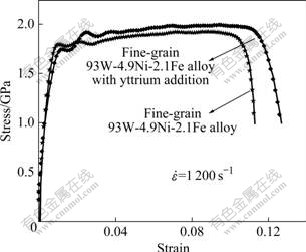

图5所示为细晶93W-4.9Ni-2.1Fe和微量稀土掺杂细晶93W-4.9Ni-2.1Fe合金在应变率为1 200 s-1下的应力─应变曲线。从图5可以看出,添加稀土元素Y的钨合金最大屈服应力值为1.9 GPa,而没有添加稀土元素Y的合金最大屈服应力为1.8 GPa。同时添加稀土元素Y的钨合金表现出更好的延性,说明添加微量稀土元素能提高材料的动态力学性能。这可能是由于稀土元素Y在合金中形成了稳定的耐高温陶瓷相粒子(如Y2O3),尽管动态压缩时大部分塑性功会转化成热并产生明显的热软化效应,但这些陶瓷相粒子的存在仍然能提高钨合金的高温力学性能。

对比图4和5可以看出,当应变率由1 200 s-1增加至1 900 s-1时,细晶钨合金的屈服应力仅增加0.2 GPa(从1.8 GPa增加至2.0 GPa),这说明细晶钨合金对应变率不敏感。但是,传统粗晶钨合金或纯钨对应变率和温度十分敏感(这主要与体心立方金属中螺位错运动机制以及力学性能对杂质元素异常敏感等因素密切相关),因而在高应变率加载下表现出强烈的应变率硬化效应。通过晶粒细化可以降低位错长程阻力(位错间弹性应力场的交互作用)和短程阻碍(如林位错阻碍、位错与溶质原子间的交互作用等)对流动应力的贡献[16],从而削弱这种硬化机制,促进热软化主导的塑性流动局域化和绝热剪切带的形成。

图5 微量稀土掺杂对细晶93W-4.9Ni-2.1Fe在应变率为 1 200 s-1下的应力─应变曲线的影响

Fig.5 Effect of trace yttrium addition on stress─strain curves of fine-grain 93W-4.9Ni-2.1Fe alloy at strain rate of 1 200 s-1

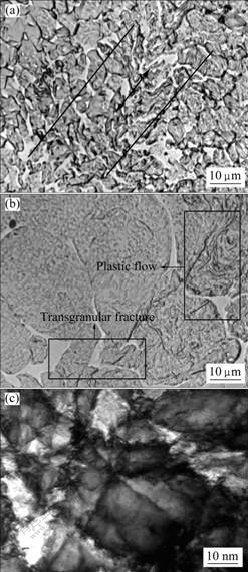

图6(a)所示为动态压缩后的细晶93W-4.9Ni-2.1Fe合金的显微组织,该试样在动态压缩时的应变率约为1 700 s-1。从图6(a)中可以看出,沿最大剪切应力45?方向上(箭头所示)的钨颗粒发生了剪切变形,并形成了不规则的波浪形条纹,宽度约为20 μm,表现出剪切局域化的倾向。图6(b) 所示为传统93W-4.9Ni-2.1Fe合金经动态压缩后的显微组织,平均应变率约为2 200 s-1。从图6(b)中可以看出,合金内部只有少量钨颗粒发生了轻微的剪切变形和少量穿晶断裂,并呈现出塑性流动时产生的波纹形滑移线。在体心立方金属中,螺位错可以在包含其柏氏矢量的3个{110}面的任一面内滑移,因而塑性变形后其滑移线常呈现波纹状。由于体心立方金属(如钨)的层错能很高,因此其位错扩展区域很窄。在动态压缩过程中,螺位错的三维扩展必须先进行位错束集,且在扩展的任一方向所要求束集的能量是相同的,使滑移可以在多个滑移面上同时进行,因而容易实现交滑移。这样,位错增殖及交互作用使得交滑移后的位错在某些晶面上停止运动,并形成“胞状”组织,如图6(c)所示。考虑到动态压缩过程中会存在明显的热效应,这种存在于绝热剪切带中钨晶粒内的胞状亚组织有可能经过动态-回复再结晶过程形成稳定的亚晶粒组织,但这取决于绝热温升的程度。

图6 动态压缩后钨合金的显微组织

Fig.6 Microstructure characteristics in tungsten heavy alloys after dynamic compression tests: (a) Fine-grain alloy; (b) Traditional alloy; (c) TEM image showing some cell structures in tungsten phase

图7所示为微量稀土掺杂细晶93W-4.9Ni-2.1Fe合金在应变率为1 900 s-1动态压缩后的显微组织。从图7中可以看出,材料内部出现了明显的局部剪切变形,并形成了绝热剪切带,宽度大约为10 μm。在剪切带区域内的钨颗粒发生严重变形,并呈纤维状织构,且钨颗粒越靠近剪切带其变形程度越大。对比图6可以发现,在近似相同的应变率加载下,添加了微量稀土元素的细晶钨合金更有利于绝热剪切的发生,这可能归因于两方面的原因:一方面,晶粒细化能降低应变率敏感性和应变硬化(加工硬化),使有关硬化机制得到削弱,从而有利于热软化效应诱发的绝热剪切失效;另一方面,添加的稀土元素在烧结态合金中会形成陶瓷相二次颗粒[17]弥散分布在合金基体中(如Y2O3),通过阻碍液相烧结过程中的溶解-析出起到细化晶粒的作用,并弥散强化合金的力学性能。但是,由于Y2O3与基体之间的界面结合力较弱,使得动态压缩过程中的热软化效应促使二者界面发生“脱粘”并形成界面缺陷,诱导绝热剪切带的形核与生长[16]。

图7 微量稀土掺杂的细晶93W-4.9Ni-2.1Fe合金中形成的绝热剪切带

Fig.7 Adiabatic shear band in fine-grain 93W-4.9Ni-2.1Fe alloy with trace yttrium addition

3 结论

1) 采用喷雾干燥-热还原的方法可以制备出晶粒尺寸为40~50 nm的93W-4.9Ni-2.1Fe复合粉末。

2) 纳米级复合粉末在1 380~1 410 ℃之间 烧结可实现材料的近全致密化,比同种成分的传统钨合金的烧结温度降低了120 ℃左右,合金的相对密度可达99%以上,微量稀土掺杂对烧结的致密化有一定的抑制作用。

3) 细晶钨合金在高应变率加载下相对于传统钨合金具有更高的合金强度和延性,同时,细晶钨合金能在较低应变率下发生绝热剪切,晶粒细化有助于提高W-Ni-Fe合金的绝热剪切敏感性。

4) 添加稀土元素Y有利于提高钨合金在高应变率加载下的延性和最大应力值,同时有利于绝热剪切带的形成和扩展,使钨合金材料具有更高的动态力学性能。

REFERENCES

[1] 范景莲. 钨合金及其制备新技术[M]. 北京: 冶金工业出版社, 2006.

FAN Jing-lian. Tungsten heavy alloy and new fabricating technology[M]. Beijing: Metallurgy Industry Press, 2006.

[2] 范景莲, 祁美贵, 刘 涛, 成会朝. 细晶钨合金动态力学性能与组织结构[J]. 稀有金属材料与工程, 2007, 36(4): 633-635.

FAN Jing-lian, QI Mei-gui, LIU Tao, CHENG Hui-chao. Dynamic mechanics properties and micro-structure for fine-grain tungsten heavy alloy[J]. Rare Metal Materials and Engineering, 2007, 36(4): 633-635.

[3] MAGNESS L. An overview of the penetration performances of tungsten and depleted uranium alloy penetrators: Ballistic performances and metallographic examinations[C]// 20th International Symposium on Ballistics, 2002: 23-27.

[4] BOSE A, COUQUE H, LANKFORD J. Critical developments in tungsten heavy alloys[C]// BOSE A, DOWDING R J eds. Proc Inter Conf on Tungsten and Tungsten Alloys. Princeton, NJ: MPIF, 1992: 291-292.

[5] WEI Q, RAMESH K T, MA E, KESCKES L J, DOWDING R J, KAZYKHANOV V U, VALIEV R Z. Plastic flow localization in bulk tungsten with ultrafine microstructure[J]. Appl Phys Lett, 2005, 86(10): 101907-101909.

[6] BOSE A, GERMAN R M. Microstructural refinement of W-Ni-Fe heavy alloys by alloying additions[J]. Metallurgical Transactions A, 1988, 19: 3100-3103.

[7] KIM D K, LEE S, RYU H J. Correlation of microstructure with dynamic deformation behavior and penetration performance of tungsten heavy alloys fabricated by mechanical alloying[J]. Metall Mater Trans A, 2000, 31: 2475-2489.

[8] PARK S H, KIM D K, LEE S, RYU H J, HONG S H. Dynamic deformation behavior of an oxide-dispersed tungsten heavy alloy fabricated by mechanical alloying[J]. Metall Mater Trans A, 2001, 32: 2011-2013.

[9] RYU H J, HONG S H. Fabrication and properties of mechanically alloyed oxide-dispersed tungsten heavy alloys[J]. Mater Sci Eng A, 2003, 363: 179-184.

[10] 范景莲, 汪登龙, 刘 涛. 细晶钨合金制备工艺的研究[J]. 兵器材料科学与工程, 2006, 29(2): 1-5.

FAN Jing-lian, WANG Deng-long, LIU Tao. Preparing process of fine-grain tungsten heavy alloy with high mechanical properties[J]. Ordnance Material Science and Engineering, 2006, 29(2): 1-5.

[11] FAN J L. Preparation and sintering of nano-sized W-Ni-Fe powder by sol-spray drying process[J]. Materials Science Forum, 2007, 534/536: 1409-1412.

[12] 马运柱, 黄伯云, 范景莲, 熊 翔, 汪登龙. 稀土元素钇对纳米级W-Ni-Fe 复合粉末制备的影响[J]. 稀有金属材料与工程, 2005, 34(7): 1135-1138.

MA Yun-zhu, HUANG Bai-yun, FAN Jing-lian, XIONG Xiang, WANG Deng-long. Effect of rare earth Y on preparation of nanometer W-Ni-Fe composite powder[J]. Rare Metal Materials and Engineering, 2005, 34(7): 1135-1138

[13] 彭石高, 范景莲. 稀土含量和还原温度对制备超细(W, Ni, Fe)复合粉末的影响[J]. 粉末冶金材料科学与工程, 2008, 13(2): 106-110.

PENG Shi-gao, FAN Jing-lian. The influence of rare earth content and reduction temperatures on W-Ni-Fe powder[J]. Materials Science and Engineering of Powder Metallurgy, 2008, 13(2): 106-110.

[14] HONG S H, RYU H J. Combination of mechanical alloying and two-stage sintering of a 93W-5.6Ni-1.4Fe tungsten heavy alloy[J]. Mater Sci Eng A, 2003, 344: 253-260.

[15] BOSE A, GERMAN R.M. Development of a new W-Ni-Fe heavy alloy[J]. Metall Trans A, 1988, 19: 2467-2469.

[16] Fan J L, Gong X, Huang BY, Song M, Liu T, Tian J M, Li S K. Dynamic Failure and adiabatic shearbands in fine-grain 93W-4.9Ni-2.1Fe alloy with Y2O3 addition under lower high-strain-rate (HSR) compression[J]. Mechanics of Materials, 2010, 42: 24-30.

[17] Fan J L, Gong X, Huang BY, Song M, Liu T, Tian J M. Densification behavior of nanocrystalline W-Ni-Fe composite powders prepared by sol-spray drying and hydrogen reduction process[J]. Journal of Alloys and Compounds, 2010, 489: 188- 194.

基金项目:国家自然科学基金资助项目(50674106);国家杰出青年科学基金资助项目(50925416);国家自然科学基金创新研究群体科学基金资助项目(50721003)

收稿日期:2008-09-08;修订日期:2009-04-20

通讯作者:范景莲,教授,博士;电话:0731-88836652;E-mail: fjl@mail.csu.edu.cn

摘 要:采用喷雾干燥-热还原的方法制备纳米级93W-4.9Ni-2.1Fe复合粉末,并以其为原料制备出含0.03%Y2O3(质量分数)的细晶钨合金,研究微量稀土掺杂对烧结致密化和显微组织的影响以及93W-4.9Ni-2.1Fe合金在动态压缩状态下的力学行为。结果表明:纳米级复合粉末在1 380~1 410 ℃之间液相烧结可实现材料的近全致密化,比同种成分的传统钨合金的烧结温度降低了120 ℃左右,合金的相对密度可达99%以上,且合金的晶粒尺寸为5 ?m左右。与传统W-Ni-Fe合金相比,细晶W-Ni-Fe合金在高应变率下具有更高的合金强度和延性,同时,在较低应变率下有形成局部绝热剪切带的倾向;添加微量Y2O3能进一步提高细晶W-Ni-Fe合金的绝热剪切敏感性,有利于在较低应变率下形成绝热剪切带。