DOI: 10.11817/j.issn.1672-7207.2020.06.007

基于轴线偏转切片法的料滴体积测量方法

邹光明1, 2,周世凡1, 2,王兴东1,刘源泂1,刘怀广1, 2

(1. 武汉科技大学 冶金装备及其控制教育部重点实验室,湖北 武汉,430081;

2. 武汉科技大学 机器人与智能系统研究院,湖北 武汉,430081)

摘 要:

产过程中因高效、高速和高温而不便于对玻璃料滴进行常规称质量的问题,提出一种用于测量料滴的体积和质量的非接触测量方法。搭建动态料滴的冷态模拟系统采集料滴图像,在B通道分量中阈值分割得到料滴与背景的二值图像。利用水平切片法计算料滴体积,分析料滴偏转角度对水平切片法计算精度的影响;根据边缘确定料滴的旋转对称轴,计算料滴偏转角度并自适应纠正偏转料滴,累加水平分割的各部分体积得到料滴体积和质量。研究结果表明:当料滴旋转轴发生偏转时,测量误差随着偏转角度增加而变大;对于不同料滴形状,利用轴线偏转切片法测量料滴体积的平均误差与标准差分别为0.96%和1.24。

关键词:机器视觉;玻璃料滴;扫描投影;水平切片;偏转纠正

中图分类号:TP391 文献标志码:A 开放科学(资源服务)标识码(OSID)

文章编号:1672-7207(2020)06-1526-08

Measuring method of gob volume based on axis deflection slice algorithm

ZOU Guangming1, 2, ZHOU Shifan1, 2, WANG Xingdong1, LIU Yuanjiong1, LIU Huaiguang1, 2

(1. Key Laboratory of Metallurgical Equipment and Control Technology of Ministry of Education, Wuhan University of Science and Technology, Wuhan 430081, China;

2. Institute of Robotics and Intelligent Systems, Wuhan University of Science and Technology,Wuhan 430081, China)

Abstract: A non-contact measuring method for measuring the volume and mass of glass gob was proposed to solve the difficult weighing problem caused by high efficiency, high speed and high temperature in glass production. The cold state simulation system of dynamic gob was built to collect gob images. The binary image of the gob and the background was obtained by threshold segmentation in the B channel component. The volume of gob was calculated by horizontal slice method. The influence of gob deflection angle on the calculation accuracy of horizontal slice method was analyzed. The rotation axis of the gob was determined according to the edge. The deflection angle of gob was calculated, and the deflected gob was adaptively corrected. The volume and mass of gob were obtained by summing up the volume of each part. The results show that when the rotation axis of the gob is deflected, the measurement error becomes larger as the deflection angle increases. For different gob shapes, the average error and standard deviation of gob volume measured by the axial deflection slice method are 0.96% and 1.24 respectively.

Key words: machine vision; glass gob; scan projection; horizontal slice; deflection correction

玻璃制造是一个复杂的工业过程,其中料滴质量的控制是生产过程中极其关键的一步,直接影响成品合格率。玻璃生产具有效率高及产品更换频繁的特点,且料滴温度高达1 100 °C左右,不容易对其质量进行实时检测。料滴质量的监测与调整以往多是由具有丰富经验的操作员手动完成[1-3],但生产线的调整及高温的操作环境都会影响操作员的主观判断,因此,研究一种高精度的料滴体积和质量的测量方法对提高玻璃产品合格率具有重要意义。基于机器视觉的测量技术已被广泛应用于各个领域,其中对物体体积的测量也有报道。HEINZ等[4]提出3种下落模型,通过椭球体积公式和对轮廓函数进行积分来计算液滴体积;AOYAMA等[5]获取停滞液体中气泡的投影图像,利用水平分割方法计算其体积和表面积;WEN等[6]介绍了4种图像处理气泡体积的方法,根据圆形度识别气泡形状,以对称轴确定切片方向计算气泡体积。料滴是由冲头在料碗中将玻璃熔液挤压出后,经过剪刀剪切形成的。料滴形状受冲头压力、熔液温度和剪刀剪切力的影响,会产生形状的变化与偏转[7]。利用球模型和椭球模型求取料滴的体积与质量会有较大偏差;三维重建的方法对测量硬件要求较高且计算过程复杂,不能达到生产中实时监测的效果[8-9]。为此,本文作者通过搭建玻璃制造工艺过程中动态料滴观测系统,在水平切片法求取体积的基础上,提出一种通过调整料滴偏转角度的切片法来求取料滴体积及质量。

1 实验系统及图像处理算法流程

1.1 实验系统

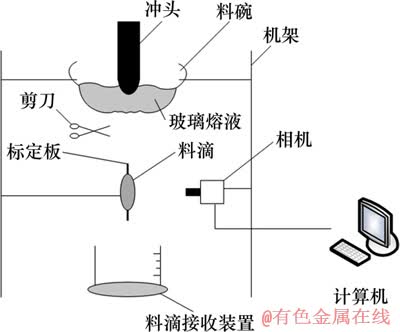

玻璃生产制造中料滴测量环境恶劣、生产速度快以及真实体积不易测量,不利于实验测量中的图像采集,因此,搭建动态料滴的冷态模拟系统来采集料滴图像。实验装置示意图如图1所示。实验系统主要由料滴运动过程模拟装置和机器视觉设备组成,料滴由甘油、硼砂与胶水的密度均匀的混合物来模拟。根据生产需求,制造过程中料滴是高为10~120 mm、直径为10~60 mm的旋转体。在长×宽×高为800 mm×800 mm×700 mm的支架中,选用底部有圆孔的料碗,将其放置在支架顶部的中心位置,通过冲头的压力及料碗圆孔的孔径来控制料滴的形状。在料碗圆孔下方设置剪刀剪切料滴,在料滴下落位置下方,放置料滴接收装置以便实时测量料滴真实质量和计算料滴真实体积。

图1 实验装置示意图

Fig. 1 Schematic diagram of the experimental device

机器视觉设备使用型号为4K SONY/DSC RX100M5高速相机,相机分辨率为1 992像素×1 080像素,最高帧率为1 000帧/s,可捕获下落状态的料滴图像。相机与料滴下落方向垂直放置,与料滴出口的水平距离为400 mm。标定板放置于料滴同一平面,其平面与镜头平面平行。采集好的图像上传到计算机上,通过编程对图像进行处理及结果求取。

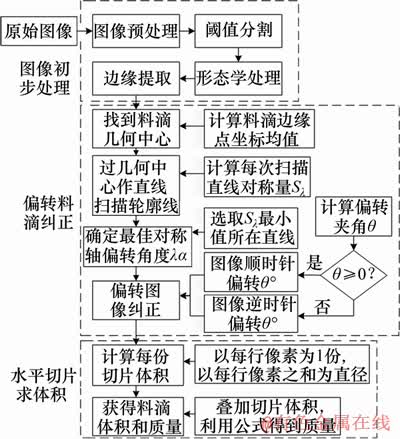

1.2 图像处理算法流程

图像处理算法主要包括3个模块:图像初步处理、偏转料滴纠正和水平切片求体积。该方法处理的流程如图2所示。

图2 图像处理算法流程图

Fig. 2 Flow chart of image processing algorithm

2 水平切片法

2.1 测量方法分析及图像处理

生产过程中常见的料滴形状[10]如图3所示。通常认为料滴是近似椭球、密度均匀的回转体,如图3(a)所示,因此,可利用其旋转特征求取料滴体积并计算其质量。RUIZ等[11]将料滴视为椭球体(图3(a))并进行验证,可以较准确地测量此类形状料滴的体积,其误差为±0.75%;HEINZ等[4]分别利用球型模型、椭球型模型和对轮廓函数积分3种方法计算如图3(d)所示的水滴型液滴体积,误差分别为±14.25%,±13.00%和±0.50%。当料滴形状变化时(见图3(b)和(c)),应用椭球体计算料滴体积的方法不再适用;对轮廓函数积分只适用于已知轮廓曲线函数表达式的物体,为此,本文作者在文献[5]的基础上提出水平分割再积分的方法对料滴体积进行计算。

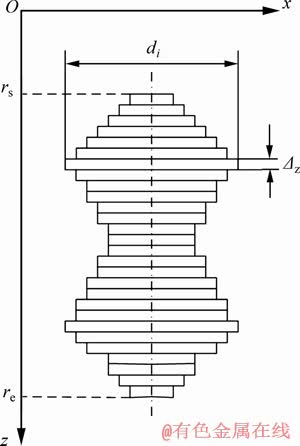

在料滴下落过程中,虽然料滴形状不完全确定,但其仍具有回转体特征。回转体的特点使料滴任意水平截面近似圆形[12],因此,可以将料滴切分成多份水平薄片,每份水平薄片可视为近似圆柱体求解体积,将薄片体积累加得到料滴体积。以图3(c)中的料滴形状为例,对投影图像按水平切片方法进行分割,如图4所示。将料滴图像沿垂直方向由上至下进行扫描,rs为料滴最顶端像素所在的行向量坐标,re为料滴最底端像素所在的行向量坐标,料滴被分割为re-rs个薄片,薄片厚度Δz为1个像素;每行像素中料滴像素之和di为薄片的直径。

图3 常见料滴形状[10]

Fig. 3 Common gob shapes[10]

图4 料滴投影水平分割示意图

Fig. 4 Horizontal splitting digram of the gob projection

料滴的体积V可由以下公式求得:

利用公式

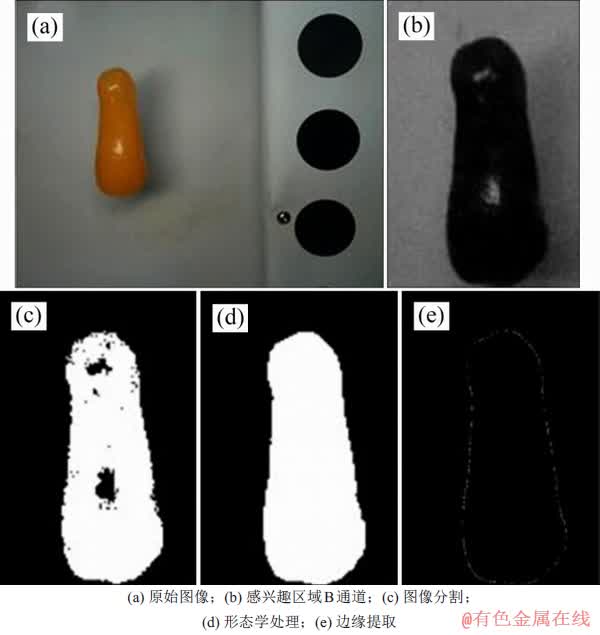

料滴图像处理过程如图5所示,主要包括图像预处理和边缘提取2个部分。图5(a)中原始图像右侧为直径40 mm的标定圆。在拍摄过程中,由于存在反光及标定圆等干扰,因此,需要对料滴图像进行预处理来减少干扰,以便后续图像处理。预处理时,首先提取感兴趣区域。对于高分辨率、环境复杂的图像来说,水平切片法计算料滴体积计算过程复杂且容易受背景干扰,提取感兴趣区域会减少后续多余工作量[13-15]。通过实验发现,料滴图像在B通道分量中与背景有明显的特征对比,获取感兴趣区域的B通道分量图像,如图5(b)所示。

预处理后对料滴图像进行阈值分割及边缘检测。如前所述,在水平切片法的分析中,要求得体积必须得到每份薄片的直径di。利用灰度直方图对图5(b)进行阈值分割,得到料滴与背景的二值化图像,如图5(c)所示。在处理料滴图像时发现料滴内或表面存在气泡、反光等干扰,料滴图像中出现细小空洞,造成料滴体积计算结果小于真实结果[16]。利用形态学运算将图像中空洞补齐,过程中不会改变料滴原本面积,如图5(d)所示。边缘提取[17-18]是旋转体图像处理中必不可少的过程,由边缘特征可以计算料滴旋转轴方向、料滴体积和表面积。采用canny算子提取图5(d)中料滴的边缘,结果见图5(e)。

图5 料滴图像处理过程

Fig. 5 Gob image processing

2.2 实验结果与分析

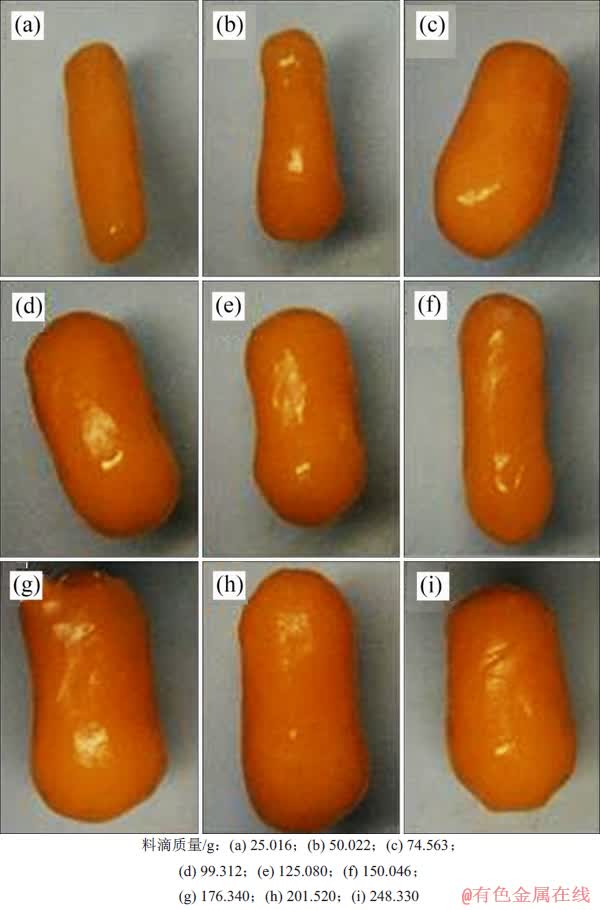

为验证水平切片法测量的准确性及实用性,在实验过程中模拟料滴下落条件,以质量为控制变量,选取实验中在瓶罐生产中常用的质量区间(25~250 g)且质量分布均匀的9个料滴。9个料滴形状随机选取,如图6所示。

图6 不同质量料滴图像

Fig. 6 Gob images with different quality

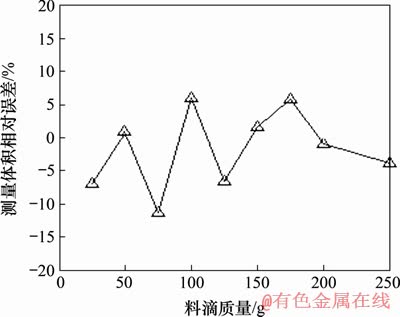

实验中每组料滴的形状与体积不是固定的,不便对其真实体积进行较精准检测。使用电子称测得真实质量

图7 水平切片法对不同质量料滴的测量误差

Fig. 7 Measurement error of horizontal slice method for gobs with different masses

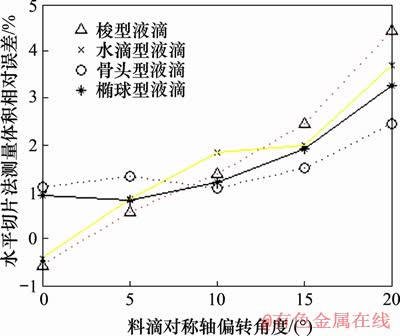

料滴在下落过程中受重力影响,理想状态为垂直下落运动,但存在剪刀剪切玻璃熔液时剪切力不均的情况,导致料滴在下落过程中出现偏转。故以料滴旋转轴偏转角度作为检测水平切片法误差的控制变量,共进行4组实验,分别以质量相同的梭型、水滴型、骨头型和椭球型这4种具有代表性形状的料滴作为实验对象(见图3)。由于在下落过程中料滴的角度不便控制,因此,制作料滴模型水平放置,以便控制料滴偏转角度。以料滴真实体积作为测量结果的评判标准,利用水平切片法测量4种料滴在5个偏转角度下的体积,结果如图8所示。由图8可见:使用水平切片法测量料滴体积时,梭形和水滴型液滴对偏转角度相对敏感,随着偏转角度增大,测量体积相对误差变化最明显;对于骨头型与椭球形液滴,测量体积相对误差变化相对平缓;当料滴发生偏转后,水平切片法的体积测量结果明显大于真实结果;当偏转角度大于15°时,水平切片法对4种料滴形状的测量精度明显降低。

图8 料滴偏转角和形状对水平切片法测量结果的影响

Fig. 8 Effect of deflection angle and shape of gob on the measurement results of the horizontal slice method

根据旋转体的特征,水平切片法计算料滴体积不受料滴形状约束且灵活性较高。以像素为单位来计算料滴的体积及质量,可以提高图像处理技术测量料滴的精度。料滴旋转轴发生偏转时,水平切片法的测量精度会下降,因此在水平切片法的基础上对偏转的料滴进行分析,并调整料滴对称轴的偏转角度。

3 轴线偏转切片法

3.1 测量方法分析

根据本文2.2节可知,采用水平切片法测量发生偏转的料滴(见图6(c))体积时,计算结果与真实结果有较大误差。其原因在于:水平切片法只能水平分割旋转体,当料滴旋转对称轴发生偏转时,料滴水平截面不再为圆形,继续将薄片当作圆柱体来求解会影响结果的准确度;随着旋转轴的偏转,料滴水平截面会随之改变,薄片的倾斜度也会增大,根据得到的料滴特征以及轮廓信息无法对此类薄片体积进行计算。因此,需要对偏转的料滴进行角度调整,使水平分割出的薄片更符合圆柱体特征,从而提高测量精度。采用经过几何中心的直线作为计算偏转角度的参考线[20],计算料滴边缘点的横、纵坐标的平均值,从而得到几何中心的坐标:

式中:

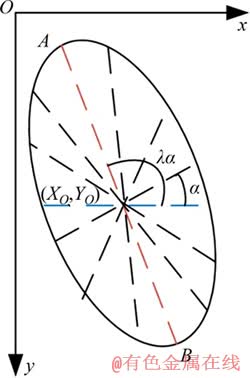

得到几何中心坐标后,作经过几何中心的直线,从水平方向开始以逆时针方向扫描投影,交于轮廓线上2点A和B,如图9所示。水平线为扫描起始线,扫描直线表方程如下:

式中:α为2条相邻扫描直线之间的夹角;λα表示当前扫描直线的角度,范围为[0°,180°];λ为α的数量级,取值为

图9 扫描料滴边缘点

Fig. 9 Scanning the drop edge point

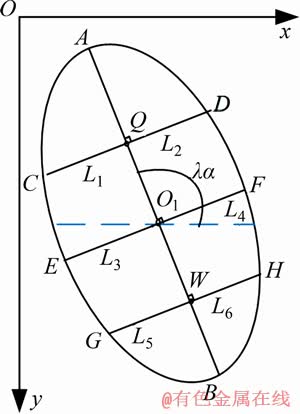

偏转角度扫描直线对称性计算示意图如图10所示。在扫描过程中,分别作过线段AO1中点Q、几何中心O1和线段BO1中点W并垂直于扫描直线AB的直线,交轮廓线于点C,D,E,F,G和H,直线表达式如下:

式中:i为Q,O1和W;(Xi,Yi)为点Q,O1和W的坐标。

图10 偏转角度扫描直线对称性计算示意图

Fig. 10 Schematic diagram of symmetrical calculation of deflection angle scanning

为确定料滴的旋转轴,本文引入评判料滴关于扫描直线是否对称的变量Sλ:

式中:L1,L2,L3,L4,L5和L6分别为点C,D,E,F,G和H到扫描直线的距离。

若料滴关于扫描λα角度直线的对称性越好,则Sλ越小。每扫描1次,便会产生该扫描直线的对称性Sλ,经过全部扫描过程后,Sλ最小值所在的扫描直线便为料滴的旋转对称轴,此时,旋转轴的角度为λα。若使水平切片法适用,则需将料滴旋转轴旋转至与Y轴平行。根据下式计算旋转轴与Y轴的偏斜角θ:

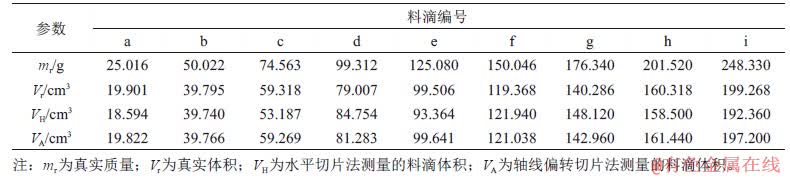

表1 实验料滴测量体积

Table 1 Measured volume of experimental gobs

当θ大于0°时,需要对图像进行顺时针旋转;当θ小于0°时,需对图像进行逆时针旋转。纠正偏转角度后利用水平切片法计算料滴体积和质量。

3.2 实验结果与分析

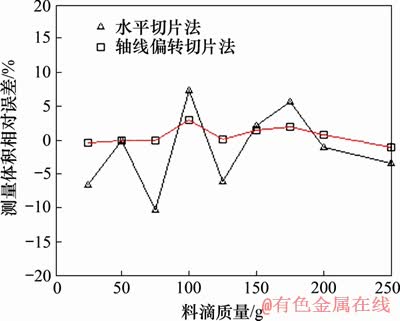

利用轴线偏转切片法计算图6所示料滴的体积,表1所示为实验料滴测量体积。将由表1得到的测量体积相对误差与由水平切片法得到的相对误差进行比较,结果如图11所示。轴线偏转切片法对偏转角度较大的料滴有较高的计算准确率,如图6(a),(c)和(e)所示,其相对误差由5%以上降至1%以内。对于无明显偏转的料滴,轴线偏转切片法相对于水平切片法的测量准确度更高,其相对误差由2%左右降至1%以内。轴线偏转切片法对图6(d)所示的偏转料滴体积的检测误差达到2.88%,造成误差偏大的原因可能是料滴在下落过程中旋转轴由直线变为弧线,偏转纠正检测旋转轴时出现误差。表2所示为不同方法测量料滴体积的平均误差与标准差比较。由表2可见:轴线偏转切片法测量料滴体积平均误差与标准差均比水平切片法的小,水平切片法测量精度具有较大的离散度,轴线偏转切片法具有更高可靠性。

图11 不同方法对不同质量料滴的测量误差比较

Fig. 11 Comparison of measurement errors between different methods for gob with different masses

表2 不同方法测量料滴体积的平均误差与标准差

Table 2 Average error and standard deviation of different methods of gob volume measurement

4 结论

1) 基于料滴旋转体的特征,利用水平切片法对料滴体积进行测量,经验证,该方法在料滴未偏转时具有较高的测量精度。

2) 在料滴下落过程中,料滴旋转轴的偏转和形状的变化均会对水平切片法的测量精度造成影响;当料滴发生偏转后,水平切片法的测量体积明显大于真实体积;当偏转角度大于15°时,水平切片法对梭型、水滴型、骨头型和椭圆型料滴的体积测量精度明显降低。

3) 轴线偏转切片法可以对偏转的料滴图像进行纠正,使偏转的料滴图像适用于水平切片法。轴线偏转切片法测量料滴体积的平均误差与标准差分别为0.96%与1.24。对于不同偏转角度下的料滴,轴线偏转切片法具有较高的测量精度及稳健性。

参考文献:

[1] ESKARNE L, ANTONIO R, JIMENE Z, et al. Computer-vision-based gob inspection system for monitoring and control in glass industry[C]//Machine Vision Applications in Industrial Inspection XI. California, USA : The International Society for Optical Engineering, 2003: 90-100.

[2] 王莉, 陈晓晨, 陈晓亮. 伺服料重控制系统[J]. 玻璃与搪瓷, 2018, 46(1): 21-27.

WANG Li, CHEN Xiaochen, CHEN Xiaoliang. Servo system for gob weight control[J]. Glass & Enamel, 2018, 46(1): 21-27.

[3] 余豪. 高效高精制瓶机流料系统的关键技术研究[D]. 武汉: 华中科技大学机械科学与工程学院, 2018: 7-15.

YU Hao. The research of main essential technology in high efficiency and high precision bottle-making machine flow feeding system[D]. Wuhan: Huazhong University of Science and Technology. School of Mechanical Science and Engineering, 2018: 7-15.

[4] HEINZ H, JOSE G. Drop volume measurements by vision[C]//8th SPIE Conference on Machine Vision Applications in Industrial Inspection. California, USA, 2000: 60-66.

[5] AOYAMA S, HAYASHI K, HOSOKAWA S, et al. Shapes of ellipsoidal bubbles in infinite stagnant liquids[J]. International Journal of Multiphase Flow, 2016, 79: 23-30.

[6] WEN Jiming, SUN Qiunan, SUN Zhongning, et al. An improved image processing technique for determination of volume and surface area of rising bubble[J]. International Journal of Multiphase Flow, 2018, 104: 294-306.

[7] KEMEKLIS L, BALANDIS A, VAICKELIONIS G. Effect of metal quality and gob feeder blade design on defect formation in glass in gob cutting[J]. Glass and Ceramics, 2007, 64(1/2): 12-14.

[8] RIOS-LOPEZ I, EVGENIDIS S, KOSTOGLOU M, et al. Effect of initial droplet shape on the tangential force required for spreading and sliding along a solid surface[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2018, 549: 164-173.

[9] 刘坤良, 黄金明. 多轮廓线的三维形体重构技术研究与实现[J]. 计算机工程与科学, 2015, 37(1): 133-138.

LIU Kunliang, HUANG Jinming. Study and implementation of multi-contour 3D reconstruction[J]. Computer Engineering & Science, 2015, 37(1): 133-138.

[10] 中国玻璃包装容器.料滴成型图示说明(2) [EB/OL]. [2019-07-12]. https://www.sohu.com/a/293661251_657719?sec=wd&spm=smpc.author.fd-d.10.15539539207278vrT6Cp.

Chinese Glass Packaging Containers. Graphic description of gob forming (2) [EB/OL]. [2019-07-12]. https://www.sohu.com/a/293661251_657719?sec=wd&spm=smpc.author.fd-d.10.15539539207278vrT6Cp.

[11] RUIZ A R J, LOINAZ E L, RODRIGUEZ F M, et al. Computer vision system for estimating and controlling the weight of glass gobs during their industrial formation process[J]. Journal of Electronic Imaging, 2004, 13(3): 613-618.

[12] 闫磊, 高翔, 王腾雨, 等. 一种基于图像处理的旋切原木直径测量方法[J]. 林业科学, 2019, 55(5): 125-133.

YAN Lei, GAO Xiang, WANG Tengyu, et al. A measurement method of log diameter for rotary cutting machines based on image processing[J]. Scientia Silvae Sinicae, 2019, 55(5): 125-133.

[13] 王兴东, 杨雅伦, 孔建益, 等. 基于区域优化的等厚对接焊缝图像二值化方法[J]. 中国机械工程, 2019, 30(14): 1756-1763.

WANG Xingdong, YANG Yalun, KONG Jianyi, et al. Image binarization method of equal-thickness butt welds based on regional optimization[J]. China Mechanical Engineering, 2019, 30(14): 1756-1763.

[14] 余佳磊, 何越磊, 龚佩毅, 等. 基于区域生长重心的大型多阵列圆标定板基准点的提取技术[J]. 计算机测量与控制, 2017, 25(11): 146-149.

YU Jialei, HE Yuelei, GONG Peiyi, et al. Extraction technology of datum points for large and multi-array circular calibration plate based on region growing barycenter method[J]. Computer Measurement & Control, 2017, 25(11): 146-149.

[15] 卢桂荣, 汤景凡, 姜明. 基于快速双边滤波的图像高光去除研究[J]. 计算机工程与应用, 2014, 50(10): 176-179, 207.

LU Guirong, TANG Jingfan, JIANG Ming. Research on image highlight removal based on fast bilateral filter[J]. Computer Engineering and Applications, 2014, 50(10): 176-179, 207.

[16] 周开军, 王一军, 许灿辉. 基于改进FCM和形态学的浮选泡沫形态特征提取[J]. 中南大学学报(自然科学版), 2010, 41(3): 994-1000.

ZHOU Kaijun, WANG Yijun, XU Canhui. Froth morphological feature extraction based on improved FCM and mathematic morphology segmentation[J]. Journal of Central South University(Science and Technology), 2010, 41(3): 994-1000.

[17] 王淑青, 姚伟, 陈进, 等. 基于直方图均衡化与形态学处理的边缘检测[J]. 计算机应用与软件, 2016, 33(3): 193-196.

WANG Shuqing, YAO Wei, CHEN Jin, et al. Image edge detection based on histogram equalisation and morphology processing[J]. Computer Applications and Software, 2016, 33(3): 193-196.

[18] 李捷, 唐星科, 蒋延军. 几种边缘检测算法的比较研究[J]. 信息技术, 2007, 31(9): 106-108.

LI Jie, TANG Xingke, JIANG Yanjun. Comparing study of some edge detection algorithms[J]. Information Technology, 2007, 31(9): 106-108.

[19] 周平, 赵春江, 王纪华, 等. 基于机器视觉的鸡蛋体积与表面积计算方法[J]. 农业机械学报, 2010, 41(5): 168-171, 208.

ZHOU Ping, ZHAO Chunjiang, WANG Jihua, et al. Egg geometry calculations based on machine vision[J]. Transactions of the Chinese Society for Agricultural Machinery , 2010, 41(5): 168-171, 208.

[20] 梁秀满, 刘文涛, 牛福生, 等. 基于机器视觉的浮选气泡体积和表面积测量研究[J]. 光学学报, 2018, 38(12): 271-278.

LIANG Xiuman, LIU Wentao, NIU Fusheng, et al. Research on measurement of volume and surface area of flotation bubbles based on machine vision[J]. Acta Optica Sinica, 2018, 38(12): 271-278.

(编辑 伍锦花)

收稿日期: 2019 -08 -01; 修回日期: 2019 -10 -23

基金项目(Foundation item):国家自然科学基金资助项目(51874217);湖北省技术创新专项重大项目(2018AAA027) (Project(51874217) supported by the National Natural Science Foundation of China; Project(2018AAA027) supported by the Technology Innovation Special Program of Hubei Province)

通信作者:邹光明,博士,教授,从事机器视觉、机器人研究;E-mail:zouguangming@wust.edu.cn

摘要:为了解决玻璃生产过程中因高效、高速和高温而不便于对玻璃料滴进行常规称质量的问题,提出一种用于测量料滴的体积和质量的非接触测量方法。搭建动态料滴的冷态模拟系统采集料滴图像,在B通道分量中阈值分割得到料滴与背景的二值图像。利用水平切片法计算料滴体积,分析料滴偏转角度对水平切片法计算精度的影响;根据边缘确定料滴的旋转对称轴,计算料滴偏转角度并自适应纠正偏转料滴,累加水平分割的各部分体积得到料滴体积和质量。研究结果表明:当料滴旋转轴发生偏转时,测量误差随着偏转角度增加而变大;对于不同料滴形状,利用轴线偏转切片法测量料滴体积的平均误差与标准差分别为0.96%和1.24。

[2] 王莉, 陈晓晨, 陈晓亮. 伺服料重控制系统[J]. 玻璃与搪瓷, 2018, 46(1): 21-27.

[3] 余豪. 高效高精制瓶机流料系统的关键技术研究[D]. 武汉: 华中科技大学机械科学与工程学院, 2018: 7-15.

[9] 刘坤良, 黄金明. 多轮廓线的三维形体重构技术研究与实现[J]. 计算机工程与科学, 2015, 37(1): 133-138.

[12] 闫磊, 高翔, 王腾雨, 等. 一种基于图像处理的旋切原木直径测量方法[J]. 林业科学, 2019, 55(5): 125-133.

[13] 王兴东, 杨雅伦, 孔建益, 等. 基于区域优化的等厚对接焊缝图像二值化方法[J]. 中国机械工程, 2019, 30(14): 1756-1763.

[14] 余佳磊, 何越磊, 龚佩毅, 等. 基于区域生长重心的大型多阵列圆标定板基准点的提取技术[J]. 计算机测量与控制, 2017, 25(11): 146-149.

[15] 卢桂荣, 汤景凡, 姜明. 基于快速双边滤波的图像高光去除研究[J]. 计算机工程与应用, 2014, 50(10): 176-179, 207.

[16] 周开军, 王一军, 许灿辉. 基于改进FCM和形态学的浮选泡沫形态特征提取[J]. 中南大学学报(自然科学版), 2010, 41(3): 994-1000.

[17] 王淑青, 姚伟, 陈进, 等. 基于直方图均衡化与形态学处理的边缘检测[J]. 计算机应用与软件, 2016, 33(3): 193-196.

[18] 李捷, 唐星科, 蒋延军. 几种边缘检测算法的比较研究[J]. 信息技术, 2007, 31(9): 106-108.

[19] 周平, 赵春江, 王纪华, 等. 基于机器视觉的鸡蛋体积与表面积计算方法[J]. 农业机械学报, 2010, 41(5): 168-171, 208.

[20] 梁秀满, 刘文涛, 牛福生, 等. 基于机器视觉的浮选气泡体积和表面积测量研究[J]. 光学学报, 2018, 38(12): 271-278.