DOI: 10.11817/j.ysxb.1004.0609.2020-39583

微量Si对Al-Zr-Sc-Er合金微观组织和性能的影响

赵 辉1, 2, 3,李红英1, 2, 3,赵 菲1, 2, 3,杨长龙4,靳 东1, 2, 3

(1. 中南大学 材料科学与工程学院,长沙410083;

2. 中南大学 有色金属材料科学与工程教育部重点实验室,长沙410083;

3. 湖南省有色稀有金属材料科学与工程重点实验室,长沙 410083;

4. 国网辽宁省电力有限公司,沈阳 110042)

摘 要:

采用金相显微镜(OM)、扫描电镜(SEM)、电子探针(EPMA)、透射电镜(TEM)和扫透电镜(STEM)以及硬度、电导率和拉伸性能测试等方法研究微量Si元素对Al-Zr-Sc-Er合金组织和性能的影响。结果表明:添加Si元素能够促进富Er初生相的形成,增加铸态合金硬度,但会显著降低电导率;在Al-Zr-Sc-Er合金中,经适当热处理可形成核-双壳结构的Al3(Er,Sc,Zr)复合相,添加Si能够增大合金时效响应速度,促进Zr、Sc、Er析出,并参与第二相形核,形成(Al,Si)3(Er,Sc,Zr)相。相较于未添加Si的合金,添加0.05% Si的合金经(300 ℃, 24 h)+(400 ℃, 48 h)双级时效后硬度和电导率均提高,但Si的添加会导致析出相粗化,从而降低合金的再结晶温度。

关键词:

Al-Zr-Sc-Er合金;Si元素;显微组织;电导率;硬度;

文章编号:1004-0609(2020)-10-2256-11 中图分类号:TG166.3 文献标志码:A

长距离的电力输送线路通常会面临强风、覆冰、大跨越、大高差等多种服役环境的挑战,对输电线路导线的性能提出了更为苛刻的要求[1-3]。因此,开发既能输送大电流,又能承受大张力,还能耐高、低温的铝合金导体材料,既是长距离、大容量电力传输的迫切需要,也是能源结构优化和节能环保的重大需求,具有重大的经济效益和社会效益[4-5]。Zr元素是耐热铝导体材料中的主要添加元素,时效析出的Al3Zr(L12)相与铝基体共格,有较好的抗粗化能力,但Zr元素在铝基体中的扩散速率很低,时效过程中无法充分脱溶,部分Zr会以固溶态的形式存在,严重降低铝导体的导电性能。因此,促进固溶Zr的脱溶是改善含Zr铝导体性能的关键。相关文献表明[6-9],复合添加Sc、Er等元素是促进Zr元素析出的有效手段,通过向铝中复合添加Zr、Sc、Er等元素,配合适当的时效工艺,可以析出具有核-壳结构的复合相粒子。添加Si会对铝导体的导电性能不利,但是会促进合金元素脱溶,从而降低固溶元素对铝基体导电性能的不利影响,并提高强度。BOOTH等[10]分析了Si对Al-Sc-Zr合金中Al3(Sc,Zr)析出相形核的促进作用,表明添加Si降低了Sc的迁移能及空位形成能,促进Sc的扩散,增加Al3Sc的形核率,从而提高材料的强度。VO等[11]采用原子探针研究了微量Si对Al-Sc-Zr-Er合金抗蠕变性能的影响,发现Si含量较高时,会形成具有富Er、Sc、Si核和富Zr壳的(Al,Si)3(Er,Sc,Zr)相,改善合金的抗蠕变性 能。LUCA等[12]对添加Si和不添加Si的低Sc高Zr Al-Sc-Zr-Er合金进行了400 ℃、4000 h热处理,发现两种合金的抗粗化能力相当,表明微量Si的添加并不会明显降低析出相的抗粗化能力。HALLEM等[13]在Al-1%Hf合金中添加Si后,Al3Hf(L12)析出相粒子更加细小弥散,Al-Hf合金的再结晶开始温度由350 ℃提高到400 ℃。GAO等[14]对含Si的冷轧态Al-Zr-Y合金进行退火,发现相比不添加Si的合金,其再结晶温度降低了50 ℃。基于以上讨论,本文探究Si含量对Al-Zr-Sc-Er合金铸态、时效态、变形态组织与性能的影响,揭示Si的添加及其含量对合金组织性能的影响机制,为提高耐热铝导体材料的综合性能提供理论依据及实验指导。

1 实验

实验所用原料为99.7%工业纯铝(若无特殊说明,均表示质量分数,%),以及Al-2%Sc、Al-5%Zr、Al-5%Er、Al-5%Si中间合金,通过熔炼铸造制备4种合金,表1所列为合金的名义成分和实测成分,采用电感耦合等离子体原子发射光谱(ICP-AES)测试实际成分,然后对合金铸态组织进行显微硬度和电导率测试,并进行金相显微镜(OM)、扫描电镜(SEM)观察及成分分析。

使用电阻炉对铸锭进行(640 ℃, 24 h)均匀化处理后水淬至室温,分别进行400 ℃的单级时效和(300 ℃, 24 h)+400 ℃不同时长的双级时效,对时效后的试样进行显微硬度和电导率测试,并采用透射电镜(TEM)和扫透电镜(STEM)进行组织观察。

4种合金经双级时效后进行多道次热轧,然后冷轧至2 mm,按照GB/T 228.1—2010的规定在薄板上沿轧向取拉伸试样,对冷轧试样进行1 h的稳定化退火,稳定化退火的实验温度在100~600 ℃之间取值,每间隔25 ℃设置一组试样,采用MTS858型万能材料试验机测试冷轧态和不同温度稳定化退火试样的抗拉强度,并采用金相显微镜和透射电镜对试样的显微组织进行观察。

采用310HVS-5型显微硬度仪测试维氏硬度,载荷为1.96 N,保压时间为10 s,每个试样测试6组数据,取平均值作为实验值;采用Sigma 2008A1型涡流电导仪测量电导率,测试频率为60 kHz,测试温度为20 ℃,每个试样测量3组数据,取平均值作为实验值。试样经机械抛光后,采用JEOL JXA-8230型电子探针(EPMA)进行组织观察和成分分析,抛光试样经过阳极覆膜,采用Leica DMI300 M型金相显微镜进行观察;试样通过机械减薄和电解双喷后,采用Tecnai G220 S T型电镜进行TEM观察,采用FEI Tecani G2 F20 S T型电镜进行STEM观察及能谱分析。

2 结果与分析

2.1 Si对铸态合金组织性能的影响

图1所示为4种铸态合金的显微硬度和电导率。未添加Si的合金1,硬度和电导率分别为27.1HV和32 MS/m,随Si添加量的增加,铸态合金的显微硬度增大,电导率降低。当Si添加量为0.15%时(合金4),部分Si元素固溶到铝基体中,产生固溶强化作用,显微硬度增大至31.6HV,但使基体产生晶格畸变,导致电导率降低至31.4 MS/m。

图1 铸态实验合金的显微硬度和电导率

Fig. 1 Microhardness and electric conductivity of as-cast alloys 1-4

图2所示为合金1和3铸态组织的金相照片。由图2可以看出,两种合金组织均为等轴晶粒,且晶粒尺寸相差不大,其枝晶间都存在明显的偏析现象,如图2(b)中方框所示,与合金1相比,添加0.10%Si的合金3在晶内形成了少量点状初生相。

图3所示为合金1和3铸态组织的SEM像,铝基体的衬度差异表明两种合金均存在明显的枝晶偏析,在晶内和晶界均存在初生相,添加Si元素的合金3,初生相较多,晶内初生相既有球状形貌,又有不规则形貌。

表1 合金的名义成分和实际成分

Table 1 Nominal and actual composition of 4 kinds of test alloys

图2 实验合金铸态组织的金相照片

Fig.2 Metallurgraphs of as-cast alloys

图3 实验合金铸态组织的SEM像

Fig. 3 SEM images of as-cast alloys

对合金1和3的基体和初生相进行能谱分析,其结果如表2所列,枝晶间为富Sc区(点3),枝晶中心为富Zr区(点4),晶内的球状相和不规则相以及晶界相为含Al、Er、Sc、Fe、Si的初生相,且晶内球状相(点2和点5)具有更高的Er含量。

表2 图3中选区成分分析结果

Table 2 Quantitative analysis results of selected areas in Fig. 3

结合图3和表2中点3和点4的数据可知,枝晶偏析主要是Zr、Sc偏聚所致。Zr与Al发生包晶反应,Al-Zr二元相图富Al端的液相线和固相线斜率为正,并且溶质的平衡分配系数k0>1,因此,在非平衡凝固时,Al-Zr合金中先形成的固相具有高于平均成分的Zr含量,使得Zr元素在枝晶内富集[15]。Sc与Al发生共晶反应,Al-Sc二元相图富Al端的液相线和固相线斜率为负,溶质的平衡分配系数k0<1,在非平衡凝固时,Al-Sc合金先形成的固相具有低于平均成分的Sc含量,使得枝晶内的Sc含量低于枝晶间的Sc含量[15]。Er与Al发生共晶反应,由于Er在Al中的固溶度很小,容易形成初生相,Er的固溶度还会因其他合金元素的加入而降低[16],添加Si降低了Er的固溶度,导致Si含量较高的合金3中形成了更多的富Er初生相。在凝固过程中,固液界面前沿的Fe、Si等元素易被Sc、Er吸附[17],部分Si元素与Fe、Sc、Er元素化合形成初生相,分布于晶界和晶内。

2.2 Si对时效态合金组织性能的影响

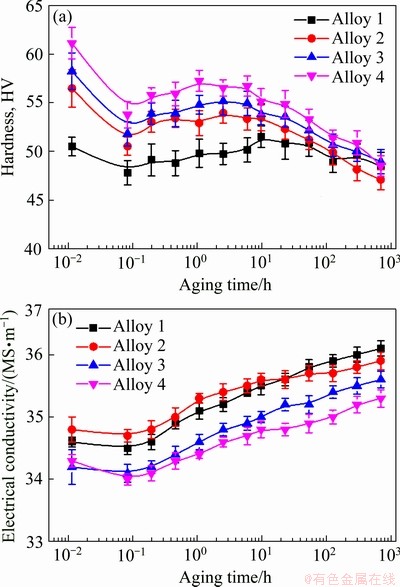

图4所示为4种合金在400 ℃时效的硬度和电导率变化曲线。时效5 min后,4种合金的硬度和电导率均有明显增大,且随着Si添加量的增加,合金的时效响应速度加快。时效1 h后,4种合金的硬度均达到峰值,分别为44.0HV、49.1HV、54.1HV、63.8HV。由图4可知,合金4硬度随时效时间延长显著增大,合金1~3的硬度曲线分别在时效0~15 min和30~60 min出现较大幅度增长,当时效时间在15~30 min之间时,3种合金的硬度变化不大。当时效时间超过1 h后,合金1的硬度变化不大,时效超过100 h后,硬度略有下降,表明合金1具有良好的耐热性;对于Si添加量较低的合金2,时效16 h硬度达到第二个峰值;对于Si添加量较高的合金3和4,时效4 h硬度达到第二个峰值。合金2~4达到第二个硬度峰值后,硬度出现较大幅度降低,说明添加Si会降低合金的耐热性。4种合金的电导率均随时效时间延长而增加,添加Si的合金2~4电导率均低于未添加Si的合金1的电导率,且Si含量越高,电导率越低。

图4 实验合金在400 ℃时效不同时间的硬度和电导率

Fig. 4 Hardness(a) and electric conductivity(b) of test alloys aging at 400 ℃ for different time

4种合金在300 ℃进行24 h的第一级时效,然后在400 ℃进行不同时间的第二级时效,图5所示为合金的硬度和电导率随第二级时效时间变化的曲线。第一级时效后,4种合金的硬度均达到一个较高值,第二级时效时,合金硬度均先下降后上升,随后出现峰值,但是峰值硬度均低于第一级时效的硬度。合金1时效12 h达到硬度峰值51.5HV,添加0.05%Si的合金2和添加0.10%Si的合金3均在时效8 h后达到硬度峰值,分别为53.8HV和55.1HV,添加0.15%Si的合金4在时效4 h后达到硬度峰值57.2HV。结果表明,添加Si能够缩短合金的时效孕育期,提高合金的硬度,但合金的热稳定性则随Si含量增加而降低,Si含量越高,长时时效后硬度降低幅度越大。4种合金的电导率在第二级时效初期变化不大,随着时效时间延长,电导率逐渐上升。第二级时效的时间低于48 h时,添加0.05%Si的合金2的电导率不低于未添加Si的合金1的电导率,表明微量Si可以改善时效态合金的电导率,对于Si含量较高的合金3和4,电导率始终低于合金1的,表明当Si含量超过一定值后,电导率会受到影响。

图5实验合金经(300 ℃, 24 h)+400 ℃不同时间双级时效后的硬度和电导率

Fig.5 Hardness(a) and electric conductivity(b) of test alloys aging at 400 ℃ for different time after aging of 300 ℃ for 24 h

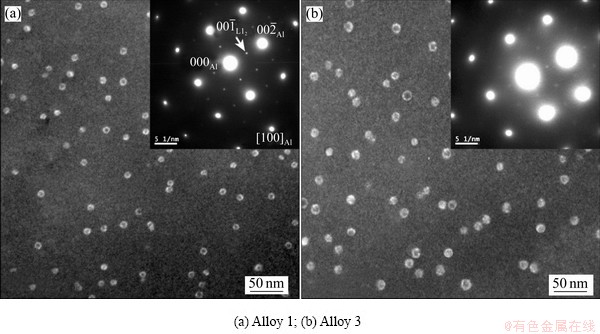

图6所示为合金1和3在400 ℃时效24 h的TEM照片及对应衍射花样,电子束的入射方向为[100]Al方向,两种合金均析出了大量弥散分布的球状粒子,对应的衍射花样表明析出相与铝基体具有{100}p//{100}m, //

// (p指代析出相,m指代Al基体)的晶体学位向关系。对两种合金的析出相尺寸进行统计,平均直径分别为9.9 nm和13.2 nm,表明添加Si元素,会促进合金元素脱溶,进而促进第二相粒子长大。

(p指代析出相,m指代Al基体)的晶体学位向关系。对两种合金的析出相尺寸进行统计,平均直径分别为9.9 nm和13.2 nm,表明添加Si元素,会促进合金元素脱溶,进而促进第二相粒子长大。

由图6可以看出,部分析出相粒子具有明显的层状结构,这是因为Er、Sc、Zr在铝基体中的扩散速率不同[8-12],在400 ℃进行单级时效时,3种合金元素顺次析出,这种析出行为与图4中硬度曲线的变化相对应。在时效初期,扩散较快的Er元素优先脱溶析出,形成的Al3Er相对铝基体起到强化作用,4种合金的硬度迅速上升。由于Sc脱溶需要孕育时间,合金1~3出现硬度平台,由于Si的添加量较高,合金4中Sc脱溶的孕育时间缩短,相应的硬度曲线没有出现平台,随时效时间延长,Sc元素脱溶形成Al3(Er,Sc)相,进一步提高合金的硬度。随着时效时间进一步延长,添加Si元素的合金2~4出现了第二个硬度峰值,Si促进Zr脱溶使合金硬度提高,同时,Si导致析出相的抗粗化能力减弱,降低合金的耐热性能[11]。随着时效时间延长,溶质原子脱溶析出,载流电子的传导阻力减小,4种合金的电导率均呈现上升趋势。

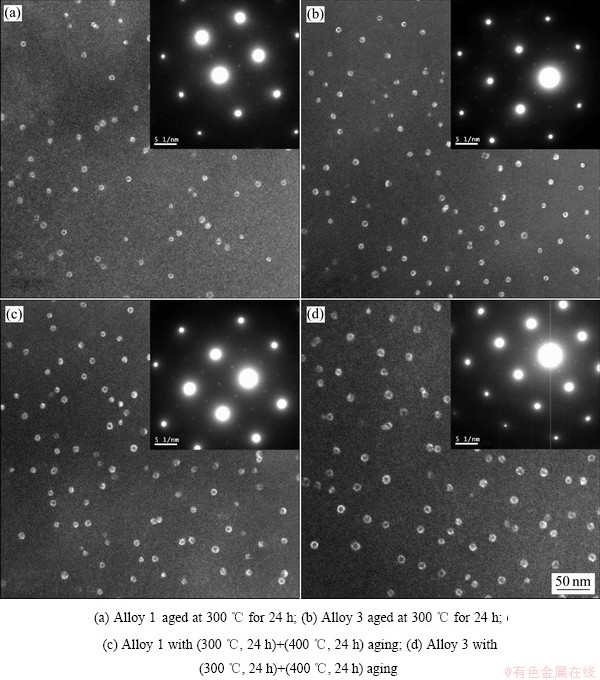

图7所示为合金1和3进行单级时效、双级时效试样的TEM像及对应的衍射花样,电子束的入射方向为[100]Al方向。如图7(a)和(b)所示,在第一级时效阶段(300 ℃, 24 h),两种合金均析出了大量弥散分布的球状粒子,粒子的平均直径分别为6.2 nm和7.8 nm,部分析出相粒子具有层状结构,表明在300 ℃时效时,Er、Sc元素发生顺次脱溶,形成Al3(Er,Sc)层状复合相[18-19],Si的添加能够促进Er、Sc脱溶,增大析出相尺寸。如图7(c)和(d)所示,在第二级时效阶段(400 ℃, 24 h),两种合金析出相的尺寸均明显增大,平均直径分别为7.8 nm和11.0 nm,与图6所示的(400 ℃, 24 h)单级时效相比,析出相的尺寸更小,数密度也更大,表明双级时效制度能获得更加细小弥散分布的析出相粒子。

双级时效的第二级时效温度较高,Zr元素可以依附于Al3(Er,Sc)粒子析出,形成核-双壳结构的Al3(Er,Sc,Zr)复合相[11-12, 20],产生沉淀强化效果,导致硬度曲线出现如图5所示的峰值。添加Si元素能够促进Zr的析出,4种合金的硬度峰值均随Si含量增加而升高。从经典导电理论出发,添加Si元素会降低合金的电导率,但当添加的Si含量较少时(≤0.05%),经过(300 ℃, 24 h)+(400 ℃, 48 h)双级时效后,Si元素促进固溶的Er、Sc、Zr脱溶,对电导率的有益作用大于Si元素对合金电导率的有害作用,因而改善合金的导电性能,但当Si的添加量超过一定值后,Si促进Er、Sc、Zr脱溶对电导率的有益作用无法抵消其对电导率的有害作用,导致合金电导率显著降低。

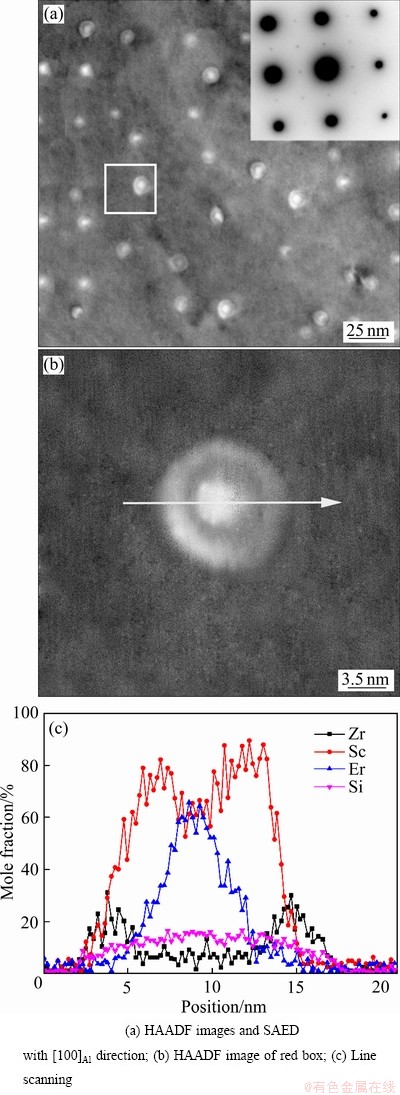

为进一步探究复合相粒子的元素分布,采用STEM-HAADF进行观察,并对复合相粒子进行微区成分分析。图8所示为合金3经(400 ℃, 24 h)时效后的第二相的STEM-HAADF照片、选区电子衍射花样以及元素线扫描图,电子入射方向为[001]Al方向。如图8(a)和(b)所示,复合粒子具有核-双壳结构,对单个复合粒子进行能谱分析,结果表明其心部主要是Er元素,外层为Sc元素,最外层为Zr元素,且复合粒子存在Si元素的富集。Si与Al的原子半径相当,Si可取代晶格上的Al原子,从能谱分析结果可以推断,Si可能参与了Al3(Er,Sc,Zr)相的形成,在时效过程中,Si取代了该相晶格上的Al原子,形成了核-双壳结构的(Al,Si)3(Er,Sc,Zr)相[11-12]。

图6 合金1和3 400 ℃时效24 h的TEM像(暗场像)及[100]Al方向的衍射斑点

Fig. 6 TEM images and SADP with [100]Al direction of alloys 1 and 3 aged at 400 ℃ for 24 h (DF)

图7 双级时效不同时效阶段合金1和3的TEM像(暗场像)及[100]Al方向的衍射斑点

Fig. 7 TEM images and SADP with [100]Al direction of alloys 1 and 3 at different stage with two-stage aging (DF)

2.3 Si对合金再结晶行为的影响

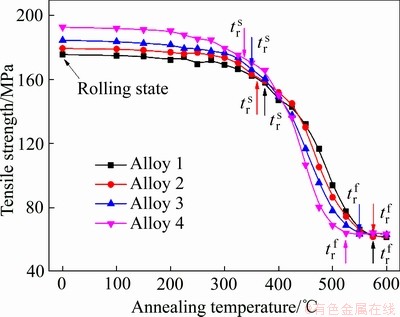

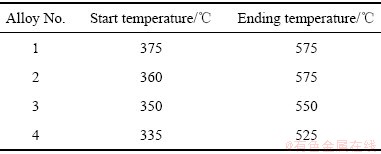

图9所示为4种合金冷轧态试样的抗拉强度与退火温度的关系曲线,在300~400 ℃之间退火,合金的抗拉强度有所降低,当退火温度超过400 ℃后,合金的抗拉强度降低的幅度较大。为统一试验标准和方便比较,将抗拉强度降低10%的温度点作为再结晶开始温度 ,将抗拉强度趋于稳定的温度点作为再结晶终了温度

,将抗拉强度趋于稳定的温度点作为再结晶终了温度 ,在图9中用箭头标出。

,在图9中用箭头标出。

对4种合金的再结晶温度进行统计,结果如表3所列,随着Si含量增加,实验合金的再结晶开始温度和终了温度均逐渐降低,添加0.05%Si的合金2的再结晶温度略低于合金1的,添加0.10%Si的合金3的再结晶开始和终了温度分别为350 ℃和550 ℃,均比合金1降低25 ℃,添加0.15%Si的合金4再结晶开始和终了温度则较合金1分别降低了40 ℃和50 ℃。

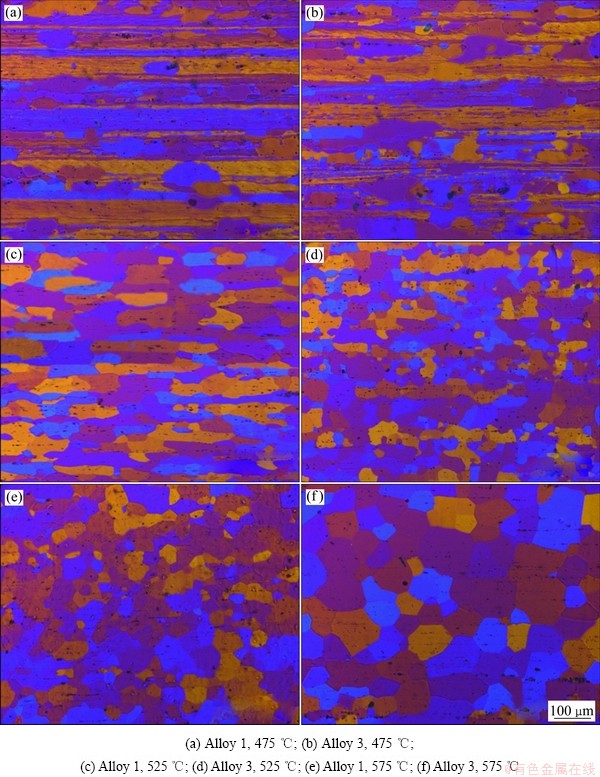

图10所示为合金1和3在不同温度退火1 h后的金相照片。由图10(a)和(b)可以看出,经(475 ℃, 1 h)退火后,合金1仍保留十分明显的纤维组织,仅出现了少量新形核的晶粒,表明合金已开始部分再结晶, 对于添加0.10%Si的合金3,纤维组织中的再结晶晶粒已比较明显;经(525 ℃, 1 h)退火后,如图10(c)和(d)所示;合金1纤维组织被再结晶晶粒分割成长条状,再结晶程度显著加深;而合金3纤维组织基本被再结晶晶粒取代,仅少部分再结晶晶粒沿原纤维组织方向分布,表明再结晶程度进一步加深;经(575 ℃, 1 h)退火后,合金1和3完全由再结晶晶粒组成,表明实验合金已完全再结晶,但对于添加Si元素的合金3,再结晶晶粒明显粗化,添加Si元素后,实验合金抑制再结晶的能力被削弱。

图8 合金3经(400 ℃, 24 h)时效后的第二相的扫透照片及能谱分析

Fig. 8 STEM-HAADF images and EDS of alloy 3 after (400 ℃, 24 h) aging treatment

图9 实验合金抗拉强度与退火温度的关系曲线

Fig. 9 Curves of tensile strength versus annealing temperature of test alloys

表3 实验合金再结晶温度

Table 3 Recrystallization temperature of test alloys

图11所示为合金1经(475 ℃, 1 h)退火后的TEM像,显示了Al3(Er,Sc,Zr)粒子与位错、晶界的交互作用。由图11(a)和(b)可以看出,Al3(Er,Sc,Zr)粒子能够有效钉扎位错,使得位错必须切过或绕过第二相才能运动[21],同时,位错运动阻力增加也阻碍了通过多边化形成亚晶的过程[22],从而延缓合金的回复过程。由图11(c)可以看出,复合相粒子对亚晶界钉扎,能够阻碍亚晶粒的聚合和长大,从而抑制再结晶,提高再结晶开始温度。由图11(d)可以看出,第二相粒子与晶界的交互作用,增加晶界移动阻力,抑制再结晶晶粒的长大,从而提高了合金再结晶终了温度[22-23]。

再结晶存在一个临界形核尺寸Rc,只有当亚晶粒的尺寸大于Rc时,才能成为再结晶形核核心,用Gibbs-Thomoson公式可以表示作为形核核心的亚晶粒尺寸与再结晶临界形核尺寸间的关系[24],如式(1)所示:

R> (1)

(1)

式中:R和Rc分别表示亚晶粒尺寸和再结晶临界形核尺寸; 和PD分别表示晶界能和形变储能;PZ表示再结晶形核阻力,又称为Zener力。对于分散均匀的颗粒体系,不论是大角度晶界还是小角度晶界,颗粒对晶界的迁移阻力均可以用Zener力表示[25],如式(2)所示:

和PD分别表示晶界能和形变储能;PZ表示再结晶形核阻力,又称为Zener力。对于分散均匀的颗粒体系,不论是大角度晶界还是小角度晶界,颗粒对晶界的迁移阻力均可以用Zener力表示[25],如式(2)所示:

(2)

(2)

式中:f表示第二相颗粒的体积分数;r表示颗粒尺寸。

由式(1)和式(2)可知,对于相同的合金体系,第二相体积分数越高,第二相尺寸越小,产生的Zener力越大,第二相粒子对晶界的钉扎作用就越强,再结晶晶粒的形核和长大就越困难,合金的再结晶抗性越高。

从前述的分析可知,添加Si元素能够促进Er、Sc、Zr元素的扩散,当退火温度较高时,合金中添加Si元素会降低第二相的抗粗化能力,加快第二相的粗化溶解,使第二相颗粒对位错和晶界的钉扎作用减弱,导致合金再结晶温度降低。

图10 在不同温度退火1 h后合金1和3的金相照片

Fig. 10 Metallurgraphs of alloys 1 and 3 after annealing at different temperature for 1 h

图11 Al3(Er,Sc,Zr)粒子对再结晶行为的影响

Fig. 11 Effect of Al3(Er,Sc,Zr) particles on recrystallization behavior

3 结论

1) 添加Si元素能够促进富Er初生相的形成,增加铸态合金硬度,但会显著降低电导率。

2) Zr、Sc、Er复合添加经适当的热处理可形成核-双壳结构的Al3(Er,Sc,Zr)相,添加适量的Si元素能够促进Er、Sc、Zr的析出,添加0.05%Si的合金,经(300 ℃, 24 h)+(400 ℃, 48 h)双级时效后,形成(Al,Si)3(Er,Sc,Zr)相,使硬度和电导率均高于未添加Si的合金。

3) 在Zr、Sc、Er复合添加的基础上添加Si,会使析出相粗化,降低合金的再结晶温度;添加0.05% Si,再结晶温度仅略有降低;当而Si含量增至0.15%时,再结晶开始和终了温度分别比未添加Si时的降低了40 ℃和50 ℃。

REFERENCES

[1] 李 飏. 西电东送环境减排效应研究[J]. 中国人口资源与环境, 2010, 20(9): 36-41.

LI Yang. Study on environmental effects of emission reduction in west-to-east electricity transmission[J].China Population Resources and Environment,2010, 20(9): 36-41.

[2] 胡飞雄, 何广春. 南方电网西电东送节能减排效益分析[J].电力系统自动化, 2014, 38(17): 20-23.

HU Fei-xiong, HE Guang-chun. Energy-saving and emission reduction benefit analysis on west-to-east transmission project of China Southern Power Grid[J]. Automation of Electric Power Systems, 2014, 38(17): 20-23.

[3] ZHU F H, ZHANG Y F, GUO X L, WANG S. Environmental impacts and benefits of regional power grid interconnections for China[J]. Energy Policy, 2005, 33(14): 1797-1805.

[4] 陈 迪, 李成栋, 赵晓东. 铝合金在电力传输领域的研究及应用[J]. 材料导报, 2013, 27(8): 145-147.

CHEN Di, LI Cheng-dong, ZHAO Xiao-dong. Research and application of aluminum alloy in the field of power transmission[J]. Materials Review, 2013, 27(8): 145-147.

[5] 李红英, 孙 远, 宾 杰, 刘 洋, 曹 俊. Ce对耐热铝导体材料铸态组织和性能的影响[J]. 中南大学学报(自然科学版), 2011, 42(10): 3026-3031.

LI Hong-ying, SUN Yuan, BIN Jie, LIU Yang, CAO Jun. Effect of cerium on as-cast microstructure and properties of heat-resistant aluminum conductor[J]. Journal of Central South University (Science and Technology), 2011, 42(10): 3026-3031.

[6] 聂祚仁, 文胜平, 黄 晖, 李伯龙, 左铁镛. 铒微合金化铝合金的研究进展[J]. 中国有色金属学报, 2011, 21(10): 2361-2368.

NIE Zuo-ren, WEN Sheng-ping, HUANG Hui, LI Bo-long, ZUO Tie-yong. Research progress of Er containing aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2361-2368.

[7] 顾 静, 田 园, 高海燕, 王 俊, 孙宝德. Al-Zr-Y合金的时效析出机制和性能[J]. 中国有色金属学报, 2016, 26(2): 243-251.

GU Jing, TIAN Yuan, GAO Hai-yan, WANG Jun, SUN Bao-de. Precipitation mechanism and property of Al-Zr-Y alloy[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(2): 243-251.

[8] VO N Q, DUNAND D C, SEIDMAN D N. Role of silicon in the precipitation kinetics of dilute Al-Sc-Er-Zr alloys[J]. Materials Science and Engineering A, 2016, 677(11): 485-495.

[9] ZHANG J Y, HU T, YI D Q, WANG H X, WANG B. Double-shell structure of Al3(Zr,Sc) precipitate induced by thermomechanical treatment of Al-Zr-Sc alloy cable[J]. Journal of Rare Earths, 2019, 37(6): 668-672.

[10] BOOTH M C, MAO Z, DIAZ M, DUNAND D C, WOLVERTON C, SEIDMAN D N. Role of silicon in accelerating the nucleation of Al3(Sc,Zr) precipitates in dilute Al-Sc-Zr alloys[J]. Acta Materialia, 2012, 60(12): 4740-4752.

[11] VO N Q, DUNAND D C, SEIDMAN D N. Effect of Si micro-addition on creep resistance of a dilute Al-Sc-Zr-Er alloy[J]. Materials Science and Engineering A, 2018, 734(9): 27-33.

[12] LUCA A D, DUNAND D C, SEIDMAN D N. Microstructure and mechanical properties of a precipitation- strengthened Al-Zr-Sc-Er-Si alloy with a very small Sc content[J]. Acta Material, 2018, 144(2): 80-91.

[13] HALLEM H K, FORBORD B R, MARTHINSEN K. An investigation of dilute Al-Hf and Al-Hf-Si alloys[J]. Materials Science and Engineering A, 2004, 387(9): 940-943.

[14] GAO H Y, WANG Y F, WANG J, SUN B D, APELIAN D. Aging and recrystallization behavior of quaternary Al-0.25Zr-0.03Y-0.10Si alloy[J]. Materials Science and Engineering A, 2019, 763(8): 1-6.

[15] KNIPLINGKE. Development of a nanoscale precipitation- strengthened creep-resistant aluminum alloy containing trialuminide precipitates[D]. Evanston, Northwestern University, 2006.

[16] ZHANG Y, GAO K Y, WEN S P, HUANG H, NIE Z R, ZHOU D J. The study on the coarsening process and precipitation strengthening of Al3Er precipitate in Al-Er binary alloy[J]. Journal of alloys and compounds, 2014, 610(10): 27-34.

[17] GAO Z H,LI H Y, LAI Y Y. Effect of minor Zr and Er on microstructure and mechanical properties of pure aluminum[J]. Material Science and Engineering A, 2013, 580(9): 92-98.

[18] KARNESKY R A, DUNANDD C, SEIDMAN D N. Evolution of nanoscale precipitates in Al microalloyed with Sc and Er[J]. Acta Materialia, 2009, 57(14): 4022-4031.

[19] BOOTH-MORRISON C, DUNAND D C, SEIDMAN D N. Coarsening resistance at 400 ℃ of precipitation-strengthened Al-Zr-Sc-Er alloys[J]. Acta Materialia, 2011, 59(7): 7029-7042.

[20] KANG W, LI H Y, ZHAO S X. Effects of homogenization treatments on the microstructure evolution, microhardness and electrical conductivity of dilute Al-Sc-Zr-Er alloys[J]. Journal of Alloys and Compounds, 2017, 704(5): 683-692.

[21] 黄宏锋, 姜锋, 刘兴涛, 周 江, 钟沐春, 韦莉莉. Al3(Sc,Zr)粒子与剪切带对Al-Mg-Sc-Zr合金再结晶及断裂行为的影响[J]. 中国有色金属学报, 2015, 25(5): 1117-1127.

HUANG Hong-feng, JIANG Feng, LIU Xing-tao, ZHOU Jiang, ZHONG Mu-chun, WEI Li-li. Effects of Al3(Sc,Zr) particles and shear bands on recrystallization and fracture behaviors of Al-Mg-Sc-Zr alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(5): 1117-1127.

[22] HUANG K, LOGE R E. A review of dynamic recrystallization phenomena in metallic materials[J]. Material and Design, 2016, 111(12): 548-574.

[23] JIA Z H, ROYSET J, SOLBERG J K, LIU Q. Formation of precipitates and recrystallization resistance in Al-Sc-Zr alloys[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(8): 1866-1871.

[24] FORBORD B, HALLEM H, RYUM N, MARTHINSEN K. Precipitation and recrystallisation in Al-Mn-Zr with and without Sc[J]. Material Science and Engineering A, 2004, 387(12): 936-939.

[25] NES E, RYUM N, HUNDERI O. On the Zener drag[J]. Acta Metallurgica, 1985, 33(1): 11-22.

Effect of trace Si on microstructure and properties of dilute Al-Zr-Sc-Zr alloys

ZHAO Hui1, 2, 3, LI Hong-ying1, 2, 3, ZHAO Fei1, 2, 3, YANG Chang-long4, JIN Dong1, 2, 3

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Key Laboratory of Nonferrous Metal Materials Science and Engineering, Ministry of Education, Central South University, Changsha 410083, China;

3. Key Laboratory of Nonferrous and Rare Metal Materials Science and Engineering, Changsha 410083, China;

4. State Grid Liaoning Electric Power Supply Co., Ltd., Shenyang 110042, China)

Abstract: The effects of trace Si on microstructure and properties of dilute Al-Zr-Sc-Er alloys were investigated by OM, SEM, EPMA, TEM, STEM, hardness tests, electrical conductivity tests and tensile tests systematically. The results show that the addition of Si promotes to form more Er-rich primary phases in as-cast alloys, which enhances hardness but obviously decreases electrical conductivity of as-cast alloys. Core-double shell structureAl3(Er,Sc,Zr) precipitated with proper heat treatment in Al-Zr-Sc-Er alloys. Si increases the ageing response speed of the alloy, promotes the precipitation of Zr, Sc, Er elements. Si can participate in the nucleation of the (Al,Si)3(Er,Sc,Er) phase. After a two-stage aging treatment (300 ℃, 24 h+400 ℃, 48 h), the hardness and electrical conductivity of alloys with 0.05% Si addition is higher than with no Si addition alloys. However, the addition of Si causes coarsening of the precipitated phase, thereby reducing the recrystallization temperature of the alloy.

Key words: Al-Zr-Sc-Er alloys; Si element; microstructure; electrical conductivity; hardness

Foundation item: Project(SGGR0000DWJS1800175) supported by the Scientific and Technological Project of State Grid Corporation of China

Received date: 2019-09-09; Accepted date: 2020-12-30

Corresponding author: JIN Dong; Tel: +86-73l-88879341; E-mail: jindongxlj@live.com

(编辑 龙怀中)

基金项目:国家电网科技项目( SGGR0000DWJS1800175)

收稿日期:2019-09-09;修订日期:2020-12-30

通信作者:靳 东,博士研究生;电话:073l-88879341;E-mail:jindongxlj@live.com

摘 要:采用金相显微镜(OM)、扫描电镜(SEM)、电子探针(EPMA)、透射电镜(TEM)和扫透电镜(STEM)以及硬度、电导率和拉伸性能测试等方法研究微量Si元素对Al-Zr-Sc-Er合金组织和性能的影响。结果表明:添加Si元素能够促进富Er初生相的形成,增加铸态合金硬度,但会显著降低电导率;在Al-Zr-Sc-Er合金中,经适当热处理可形成核-双壳结构的Al3(Er,Sc,Zr)复合相,添加Si能够增大合金时效响应速度,促进Zr、Sc、Er析出,并参与第二相形核,形成(Al,Si)3(Er,Sc,Zr)相。相较于未添加Si的合金,添加0.05% Si的合金经(300 ℃, 24 h)+(400 ℃, 48 h)双级时效后硬度和电导率均提高,但Si的添加会导致析出相粗化,从而降低合金的再结晶温度。

[1] 李 飏. 西电东送环境减排效应研究[J]. 中国人口资源与环境, 2010, 20(9): 36-41.

[2] 胡飞雄, 何广春. 南方电网西电东送节能减排效益分析[J].电力系统自动化, 2014, 38(17): 20-23.

[4] 陈 迪, 李成栋, 赵晓东. 铝合金在电力传输领域的研究及应用[J]. 材料导报, 2013, 27(8): 145-147.

[5] 李红英, 孙 远, 宾 杰, 刘 洋, 曹 俊. Ce对耐热铝导体材料铸态组织和性能的影响[J]. 中南大学学报(自然科学版), 2011, 42(10): 3026-3031.

[6] 聂祚仁, 文胜平, 黄 晖, 李伯龙, 左铁镛. 铒微合金化铝合金的研究进展[J]. 中国有色金属学报, 2011, 21(10): 2361-2368.

[7] 顾 静, 田 园, 高海燕, 王 俊, 孙宝德. Al-Zr-Y合金的时效析出机制和性能[J]. 中国有色金属学报, 2016, 26(2): 243-251.

[25] NES E, RYUM N, HUNDERI O. On the Zener drag[J]. Acta Metallurgica, 1985, 33(1): 11-22.