文章编号:1004-0609(2012)1-0287-09

炼镍转炉溅渣护炉的水模试验

马德刚,陈伟庆,车晓梅

(北京科技大学 冶金与生态工程学院,钢铁冶金新技术国家重点实验室,北京100083)

摘 要:

利用1/4水力学模型试验研究炼镍转炉溅渣工艺参数对炉衬各部位溅渣量的影响。结果表明:溅渣时间和炉体倾角是影响溅渣总量的显著性因素,且与之成正比关系。溅渣量分布受炉体角度和初始熔池深度影响较大,当炉体角度由-10°增至-30°或初始熔池深度(h/D)由0.078增至0.172时,风口对面的溅渣量比例由80%急剧降为5%左右,风口面和端墙面溅渣量相应增大。溅渣高度随着炉体角度和初始熔池深度增加而降低。溅渣模式分为喷溅、渣涌或两者共存。溅渣过程通过调整炉体倾角,可以实现较大的溅渣总量和均匀的分布。工业溅渣试验验证了水模型的研究结果,风口粘结过多等问题得到了解决。

关键词:

中图分类号:TF806.2 文献标志码:A

Hydraulic simulation of slag splashing in nickel converter

MA De-gang, CHEN Wei-qing, CHE Xiao-mei

(State Key Laboratory of Advanced Metallurgy, School of Metallurgical and Ecological Engineering,

University of Science and Technology Beijing, Beijing 100083, China)

Abstract: The influences of operational conditions on slag splashing for the lining of nickel blowing converter were investigated with an 1/4 scale hydraulical model experiment. The results show that the time of gas blowing and the angle of furnace play a significant role in total amount of splashes in direct ratio. The distribution of splashes is largely decided by the furnace angle and the initial bath depth. Proportion of splashes on opposite side of tuyere line is dramatically reduced from 80% to 5% or so when the furnace angle or the initial bath depth (h/D) varies from -10° to -30° or 0.078 to 0.172, meanwhile those on side of the tuyere line and the side end are greatly increased; the height of splashing decreases with the tuyere and initial bath depth increasing. The mode of slag splashing can be defined as the injection slag splashing and surging slag splashing or two both. Large amount and even distribution on different walls are acquired by adjusting angle of furnace at definite bath depth. The industrial test agrees well with the results in the model, and the problems such as heavy accretion on tuyere line are also resolved.

Key words: nickel converter; slag splashing; water modeling; splashing mode; injection

“Slag freeze lining”[1-4]指通过在冶金炉窑耐火内衬表面上形成粘渣保护层达到保护砖衬本体、提高炉窑寿命的一种技术。目前,该技术已广泛应用于锌沸腾炉、ilmenite熔炼炉、Hall-Heroult炉、艾萨炉、炼钢转炉等,其中,以炼钢转炉溅渣护炉工业实践最为成功,转炉寿命由几百炉提高至上万炉。溅渣护炉技术主要利用气体射流将改质炉渣喷溅在炉衬上,形成具有耐火度高、抵抗侵蚀力强的溅渣层以抵抗高温熔体破坏作用。

炼镍转炉是一种卧式转炉,采用底部侧面浸入式风口喷吹空气冶炼高冰镍,炉龄一直不高。目前,生产现场中采用提高炉龄的方法如改进耐火材质、优化吹炼制度及摇炉挂渣等对改善卧式转炉寿命低下的状态作用比较有限。借鉴炼钢溅渣护炉的技术,刘鑫韬等[5]在金川镍转炉中进行溅渣护炉的工业试验,并获得成功,炉龄增加200多炉次。工业试验期间发现,不同炉次间溅渣效果差异较大,且某些炉次炉壁上不同部位的溅渣量分布不均匀,风口粘结过多,为正常吹炼带来诸多不便。为获得最佳的溅渣护炉效果,利用水力学模拟的方法研究溅渣参数对溅渣效果的影响很有必要。

关于卧式转炉中气体和熔池作用的定性分析已有了一定研究[6-8],炉渣喷溅通过被认为是一种异常现象,LIOW和GRAY[9]利用水模试验讨论了正常吹炼条件下喷溅或渣涌现象产生的临界条件,并认为风口浸没深度和熔池深度影响较大;但其未对喷溅量进行定量或半定量研究。

炼钢转炉的水模试验研究已有报道,CHATTERJEE和BRADSHAW[10]、PUAL和GHOSH[11]、MAHAPATRA等[12]分别利用水槽或托盘收集法、海绵吸收法及高速相机成像法研究了正常吹炼期间熔池的喷溅量。KENT[13]利用物理模拟的方法模拟了炼钢转炉溅渣条件下的气液流作用,其将67个收集盒固定在转炉炉墙,通过称量实验后收集盒内介质的质量讨论了溅渣参数对溅渣量的影响。以上方法主要针对熔池较深、喷溅量较小和溅渣类型为喷射流等情况,但对熔体喷溅的量化研究具有一定的借鉴价值。

本文作者通过建立1/4水模型,利用吸收和摄像结合的方法研究溅渣参数对炼镍转炉溅渣效果的影响,并对溅渣模式进行理论分析,以便优化炼镍转炉的溅渣方案用于指导现场操作。同时该工作也将丰富炼镍转炉气液作用的相关研究。

1 实验

1.1 理论基础

为了保证水模型几何相似,模型和原型考虑如下无因次变量(式(1)~(5))相等。其中,分散率表征鼓风面积对熔池的搅拌能力,熔池比例和风口浸没比例为熔池深度和风口深度的几何比例和物理位置,风口间距比例对于轴向气流分布具有重要影响。

分散率=![]() (1)

(1)

熔池比例=![]() (2)

(2)

风口浸没比例=![]() (3)

(3)

风口间距比例=![]() (4)

(4)

溅渣高度比例=![]() (5)

(5)

式中:N为风口数量;d0为风口内径;D为转炉内径;L为转炉长度;h为熔池深度;h1为风口浸没深度;d1为风口间距;h2为溅渣高度。

为了保证动力学相似,应保证以下无因次变量(式(6))相等。

修正弗劳德数![]() (6)

(6)

式中:ρg和ρl分别为气体和液体密度; u0为风口前气体速度。

弗劳德数Fr表征作用于熔池的气体惯性力与重力的比率,修正弗劳德数Fr′包含气体密度与熔体气 体密度差比率和风口前距离,它对熔池运动状态影响最大,即决定气体自风口喷出形成冲击区的大小及熔池内部和表面的性质(如喷流的运动轨迹、喷溅形成 条件、纵波形成及几何尺寸等)[14-15]。通过利用建立水模拟试验与生产实践中修正弗劳德数相等关系可以确定水模试验气体喷吹主要的参数,如式((7)~(11))所示。相关无因数变量计算结果如表1所列。

![]() (7)

(7)

![]() ×

×![]() ×

×![]() (8)

(8)

![]()

![]() (9)

(9)

×

×![]() ×

× ×

×![]() (10)

(10)

Qm=0.016 70 Qp (11)

式中:um、dm、ρm、Qm、up、dp、ρp和Qp分别为模型和实型的气体速度、风口直径、密度和流量。

表1 模型与原型无因次变量对比

Table 1 Comparison of model and industrial dimensionless numbers

1.2 实验设备及方案

水模拟试验装置由空气压缩机、气体控制和调节系统、转炉本体以及溅渣介质收集系统组成。空气压缩机最大排气压力1 MPa,最大排气量3.0 m3/min。水模型本体与金川80 t炼镍转炉比例为1:4,如图1所示。炉体内径为0.638 m,壁厚为10 mm,10支风枪由炉体底部侧面水平插入,模型与原型几何参数对比见表2。溅渣介质收集器由海绵和收集盒组成,试验过程中海绵吸收由气体溅起的介质,介质在海绵中达饱和后渗入下面的收集盒内,图2所示为收集器结构和尺寸。实验过程中通过称量收集盒内的溅渣介质重量评价溅渣量。收集盒沿镍转炉模型纵向中心面不同高度单侧布置在炉壁上,数量共51个,由于对称关系,可根据51个收集器的收集介质溅渣量评估整个炉衬上的溅渣量。选取纯水(W)和体积比为1:1的甘油-水溶液(G-W)来模拟不同密度和黏度的溅渣介质。溅渣气体选用压缩空气。

表2 模型与原型几何参数对比

Table 2 Comparison of model and industrial parameters

理想的溅渣效果要求满足溅渣量尽量大的前提下,应满足溅渣量在炉衬各面(风口面、风口对面及端墙面)分布均匀,即溅渣操作尽量不改变转炉内型形状;溅渣高度应大于正常吹炼期间熔池最大高度。为了确定溅渣量的显著影响因素,选取L16(45)的正交实验,溅渣介质选取水,因素水平表如表3所列。为了探究溅渣介质的性质对溅渣效果的作用机理,分别选取水(W)及体积比为1:1的甘油-水(G-W)作为介质,考察初始熔池深度、溅渣时间、炉体角度及风量对溅渣效果的影响。初始熔池深度由现场试验过程的留渣量折算,炉体角度与风口倾角有一定的对应关系。单因素实验的基本参数如下:初始熔池深度为75和100 mm,溅渣时间为10 min,炉体倾角为-20°,风量为120 m3/h。实验中选取无因次变量如熔池比例h/D,风口浸没比例h1/D,溅渣高度比例h2/D等描述溅渣条 件,溅渣效果选取溅渣量和溅渣量分布作为评估指标,溅渣量为收集溅渣介质的质量与密度的比值(m/ρ),其中水的密度为1 g/cm3,甘油-水的密度为1.13 g/cm3;溅渣量分布主要考察风口面、风口对面及端墙面的溅渣量比例及溅渣量在炉体垂直方向的变化规律。

表3 正交实验因素和水平表

Table 3 Levels and factors in orthogonal experiments

2 结果与讨论

2.1 溅渣量的显著因素分析

选取溅渣量作为评价指标,利用方差分析处理正交实验结果,取显著水平a=0.05,熔池深度Fd =5.551,溅洼时间Ft=16.747,炉体倾角Fa=14.050,风量Fr= 0.966,临界值Fc=9.280。结果表明,溅渣时间和炉体角度对溅渣量影响显著,风量对溅渣量影响很小。结合直观分析结果可以看出,溅渣量随着溅渣时间增加显著增加;炉体角度在0°时溅渣量偏小,随着炉体倾角增大溅渣量呈增大趋势。HASANZADEH和ASKRI[7]采用1/8水模的试验研究表明,炉体倾角大于0°时,熔池产生喷溅的条件为冲击坑深度大于临界值;炉体倾角为0°时,熔池表面产生扰动,径向和轴向的喷溅距离均较小。本研究中不同熔池深度条件下,当炉体角度大于或等于0°时,由于空气射流强度小,熔池内部冲击深坑未达到临界深度,熔池表面液体有限的反射流比例和速度不足以在炉壁上形成充分的溅渣层。因此,以下重点讨论风口浸没(炉体倾角小于0°)条件下溅渣和气液两相流规律。

图1 1/4模型的示意图

Fig. 1 Schematic of 1/4 scale model (Side A: Tuyere line; Side B: Opposite tuyere line; Side C: End side)

图2 收集器装置

Fig. 2 Apparatus of collecting box (unit: mm)

2.2 溅渣工艺参数对溅渣效果的影响

2.2.1 溅渣时间对溅渣效果的影响

图3(a)和(b)分别为溅渣时间对溅渣量及其分布的影响。由图3(a)可知,选取初始熔池比例h/D= 0.16、风量120 m3/h、炉体倾角-20°、溅渣时间5~20 min时,随着溅渣时间延长,溅渣量明显增加;但由于熔池深度不断下降,溅渣量增加的幅度有所减少。由图3(b)可知,随溅渣时间延长,风口面的溅渣量逐渐减少,风口对面和端墙面的溅渣量逐渐增加。同样,对于不同的炉体角度和初始熔池比例条件,随着溅渣时间变化溅渣量变化很大,但对溅渣量分布影响较小。由上面分析可知,为了获得足够的溅渣量,应适当延长溅渣时间,但过长的溅渣操作会干扰转炉正常吹炼节奏。因此,溅渣时间一般控制在10~15 min。

图3 溅渣时间对溅渣量及其分布的影响

Fig. 3 Effects of blowing time on amount and distribution of splashes: (a) Amount of splashes; (b) Distribution of splashes

2.2.2 炉体倾角对溅渣效果的影响

图4所示为炉体倾角对溅渣量及其分布的影响。由图4(a)可知,当炉体倾角由-5°增加至-10°时,溅渣量有所降低;而当炉体倾角由-10°增加至-30°时,溅渣量随着炉体角度增大呈现明显增加的趋势。

由图4(b)可知随着炉体倾角增加,风口面的溅渣量比例逐渐增加,而风口对面的溅渣量则相应减少;溅渣量随着垂直高度增加而显著下降。进一步分析 可知:

1) 炉体倾角为-5°时,溅渣量主要集中在风口对面,比例约为82.6%,溅渣量分布范围距炉底h2/D= 0.87;风口面溅渣量比例较小,且集中在距炉底h2/D= 0.39附近区域。LIOW和GRAY[9]研究发现,当风口浸没比例h1/D=0.027(h/D=0.30)时,风口前形成了气体管道效应。在本试验条件下,h1/D=0.013 8,熔池运动性质为喷射流。由于鼓风输入的能量几乎全部转化为射流能量,且射流穿透熔池的阻力小、作用时间短,因此,其极易在熔池表面形成喷射现象[16]。在喷射作用下,高速液滴到达风口对面并被收集盒吸收,因此,该条件下风口对面的溅渣比例最大。

图4 炉体倾角对溅渣量及其分布的影响

Fig. 4 Effects of furnace angle on amount and distribution of splashes: (a) Amount of splashes; (b) Distribution of splashes

2) 炉体倾角为-10°时,风口对面溅渣量比例明显下降,风口面溅渣量比例显著增加,且风口对面、风口面及端墙溅渣量比例相当,风口对面及风口面溅渣量主要集中在距炉底h2/D=0.53附近区域。在该条件下,h1/D=0.042 9,风口前覆盖层加厚、气体射流穿透能力降低,熔池表面先后出现渣涌和喷射现象。由于气液作用区较长时间内处于风口面和风口对面之间,液滴不能与其中某一炉墙面充分接触,因此溅渣量下 降,各面的溅渣量分布相当。

3) 炉体倾角在-20°时,溅渣量主要集中在风口面和端墙面,分别占58.7%和36.8%;风口面溅渣量集中在h2/D=0.53附近区域,风口对面只有在h2/D= 0.25以下区域有少量溅渣。此时h1/D=0.092 3,风口浸没进一步增大,熔池表面产生明显的渣涌现象。伴随着大量液体在近风口及风口以上区域周期性起伏,溅渣量主要集中在风口面。

4) 炉体倾角为-30°时,风口面溅渣量较炉体倾角为-20°时的有所增加,但各部位比例变化幅度不大。此时,风口浸没深度过大,渣涌现象更为突出、熔池在脉冲气流冲击下前后喘动。

对于浸没式侧吹转炉来说,风口区受热流和熔体冲刷等影响极易损坏[17-18],因此,应当保持足够的大角度、以渣涌方式使风口区形成致密的溅渣层。同时,由于卧式转炉气体射流强度较低,风口面及端墙面必须依靠旋转炉体角度实现溅渣。因此,溅渣过程中炉体角度应在-5°至-20°间续变化,在各角度的溅渣时间需进一步通过优化试验和现场验证共同制定。

2.2.3 初始熔池深度对溅渣效果的影响

图5所示为熔池比例对溅渣总量和分布的影响。如图5(a)所示,随着熔池比例的增加,溅渣量呈现上升的趋势,特别是当h/D>0.110时,溅渣量增幅显著。由图5(b)可看出:

1) 初始熔池比例h/D=0.078时,溅渣量主要分布在风口对面,所占比例为83.05%,且溅渣量集中在垂直高度h2/D=0.87附近区域。该条件下气液作用属于喷射流,在气体输入能量一定时,单位质量的液滴获得的溅渣能量大。同时,由于风口与水平方向成-20°倾角,射流的水平和垂直分速度(动量)均很大,因此,液滴飞溅的垂直高度和水平距离均较大。

2) 初始熔池比例h/D=0.110时,风口对面的溅渣比例降低为47%,此时溅渣高度比例h2/D=0.87(风口对面);而风口面溅渣量比例有所上升,此时的溅渣高度比例h2/D=0.53。该条件下初始熔池比例有所增大,单位质量液滴溅渣能量下降,同时,风口浸没比例增加,溅渣初期近风口侧产生了渣涌,溅渣量比例增大;随着溅渣进行,熔池比例下降、风口浸没比例变小,渣涌消失、喷射流产生,风口对面溅渣量比例上升。

3) 初始熔池比例h/D=0.141时,风口面溅渣量比例增加至64%,溅渣高度比例h2/D=0.53;风口对面溅渣量比例大幅下降,溅渣高度比例也进一步降低。该条件下由于熔池比例和风口浸没比例进一步增大,溅渣时间范围内气液流性质始终为典型的渣涌,因此,溅渣量主要分布在风口面和端墙,风口对面溅渣较 少。

4) 初始熔比例h/D=0.172时,风口面溅渣量比例继续小幅增加,而风口对面溅渣量比例和溅渣高度比例则进一步小幅下降,端墙面溅渣量比例大幅上升。

初始熔池比例对应于溅渣初始留渣量,为了获得较大的溅渣量同时避免炉底区域(风口面和端墙面)过度粘结,初始熔池比例一般控制在0.141~0.172之间。

图5 初始熔池比例对溅渣量及其分布的影响

Fig. 5 Effects of initial bath depth on amount and distribution of splashes: (a) Amount of splashes; (b) Distribution of splashes

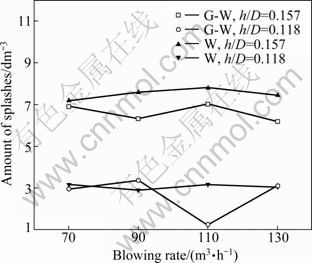

2.2.4 风量对溅渣效果的影响

正交实验结果表明,风量大小对溅渣量影响不 大。图6所示为不同熔池比例条件下风量对溅渣量的影响。由图6可知,以水作为溅渣介质,初始熔池比例h/D=0.118的条件下,风量由70 m3/h增至130 m3/h时,溅渣量变化较小;当初始熔池比例取h/D=0.157,风量由70 m3/h增至110 m3/h时,溅渣量呈小幅增加趋势。风量增加时,风口对面溅渣量比例有所减少,但降低幅度不大。一般认为,风量为影响溅渣量的显著因素,增大风量可以增加溅渣量[19-20];但本研究表明,不同初始熔池深度条件下,风量对溅渣效果影响均不明显,其原因在于溅渣过程中,熔池深度与风口浸没深度的变化较大且其影响远大于风量变化的影响。因此,溅渣时采用的风量与实际生产时的相同。

图6 风量对溅渣量的影响

Fig. 6 Effect of blowing flow rate on amount of splashes

2.3 介质性质对溅渣效果的影响

当风口角度较小或初始熔池深度较浅时,以甘 油-水作为溅渣介质时的溅渣量均高于以水作为介质的溅渣量;此时溅渣以速度较大的喷射流为主,甘 油-水粘度较大易与海绵粘附。随炉体角度或初始熔池深度增加,以甘油-水为介质的溅渣量逐渐低于水介质,其原因在于溅渣过程同时出现渣涌和喷溅,在等鼓风能量条件下密度较大的甘油-水液滴速度小,因此其溅渣量较小。当风口角度或初始熔池深度继续增大时,渣涌为主要溅渣模式,气-液作用区集中在风口面,甘油-水易与其粘附,溅渣量大于纯水。可见,不同溅渣机制下,溅渣介质对溅渣量有不同的影响。溅渣量分布和介质性质有类似的关系。

由图4(b)和5(b)可以看出,当炉体倾度一定时,在同一高度(h2/D)附近区域的风口面或风口对面,以甘油-水作为介质的溅渣量均高于水介质;当初始熔池深度一定,在同一高度(h2/D)风口面,以水作为介质的溅渣量比例较高,而风口对面以甘油-水作为介质的比例略高。溅渣过程中伴随着磁性铁生成,炉渣粘度和密度显著增大[21];交替变换风口倾角溅渣的次序既可以保证风口面和风口对面均匀溅渣,同时可避免风口区过度粘渣。

2.4 溅渣模式讨论

依据Themelis推导的侧吹式锥形喷流运动轨迹,气体自风口喷入熔体时的水平距离和垂直距离成反比例关系,即气液流股穿透熔池所消耗的能量越大,熔池表面的扰动就越小。SHENG和IRONS[22]、YONEZAWA和SCHWERDTFEGER[23]、CASTILLEJOS和BRIMACOMBE[24]分别测量了风口浸没条件下气液两相区湍流强度和羽状射流喷头尺寸,处于稳态条件下驻波或喷头尺寸与熔池深度、风口浸没深度及气体流量等有密切关系。

根据Kelvin-Helmholtz理论,本研究系统中熔池表面或内部始终处于非稳态[14]。实验中观测到,在溅渣过程中熔池表面存在不同现象,可定义溅渣模式分别为:喷溅式溅渣、渣涌式溅渣或两者同时存在。溅渣工艺参数的差别决定了溅渣模式,由于炉体倾角与风口浸没深度是密切相关的,增加炉体倾角相当于降低风口浸没深度,因此可以用风口浸没深度表征炉体倾角的变化[16]。风口浸没深度和初始熔池深度对溅渣模式有显著影响,如图7所示。由图7可以看出:当风口浸没比例h1/D<0.013 8或熔池比例h/D<0.078时,熔池为喷溅式溅渣。文献[25-27]认为风口浸没比例h1/D<0.052时,熔池表面喷溅现象明显,与本研究结果有一定差异,其原因可能是本研究中熔池深度均远低于文献报道的熔池深度。当风口浸没比例 h1/D>0.092 3或熔池比例h/D>0.141时,熔池表面出现渣涌溅渣现象。

图7 工艺参数对熔池溅渣模式的影响

Fig. 7 Effect of parameters on splashing modes

不同的溅渣模式对溅渣量及其分布具有不同的影响。在喷溅式溅渣条件下,风口对面溅渣量的比例较高,最高比例达80%以上。在渣涌式溅渣条件下,风口面及端墙面溅渣量的比例较高,风口面溅渣量比例可增加至60%以上;渣涌式溅渣的溅渣量均高于喷溅式溅渣的。当同时出现渣涌和喷溅式溅渣时,风口面、风口对面和端墙面的溅渣量比例相当。

2.5 溅渣参数优化及现场验证

上述实验表明,炉体倾角对溅渣量及其分布有明显影响,而现场溅渣操作时通过摇动炉体很容易调整炉体倾角,因此,通过调整溅渣过程的炉体倾角可以获得较大的溅渣量和较好的溅渣量分布。溅渣参数优化试验选取熔池比例h/D=0.157、溅渣风量120 m3/h,在溅渣过程定时改变炉体倾角,分别在-20°溅渣 5 min、-15°溅渣3 min、-12°溅渣7 min、-20°溅渣 3 min。试验结果表明,其溅渣量为5.687 dm-3,高于前面单因素试验平均值4.496 dm-3,在炉衬不同部位溅渣比例分别为28.9%、35.6%和35.2%,溅渣量分布均匀。

在未对溅渣工艺参数优化之前,现场溅渣仅凭主观经验,溅渣操作复杂且效果不稳定。炉衬表面溅渣量或多或少,直接影响了溅渣层的保护作用且恶化了正常吹炼,其中最为常见的风口处过度粘渣是由溅渣时风口浸没过大、风口面溅渣过多引起的。基于水模型研究结果,金川镍转炉溅渣工业试验时,在留渣量为15 t/炉、溅渣时间为15 min的条件下,溅渣过程定时改变炉体倾角,分别在-20°溅渣5 min、-15°溅渣2 min、-10°溅渣3 min、-20°溅渣5min;各角度溅渣时间根据实际炉口渣花喷射情况进行了小范围调整。虽然现场虽不具备测量炉衬厚度的设备,但根据操作者和试验人员观测,溅渣量在炉衬上均匀分布。图8所示为金川炼镍转炉溅渣护炉工艺参数优化前后的风口区粘渣情况。由图8可以看出,溅渣工艺参数调整前风口粘渣严重并出现结瘤(见图8(a)),参数优化后该问题也得到很好解决(见图8(b))。工业试验炉役取得明显效果,转炉炉龄由360炉提高至595炉。

图8 溅渣工艺优化前后的风口形貌

Fig. 8 Views of tuyere line before and after optimization for splashing operation: (a) Before optimization; (b) After optimization

3 结论

1) 正交实验表明:影响溅渣量的显著因素为溅渣时间和炉体倾角;溅渣气体流量对溅渣量影响较小,溅渣风量在75 m3/h至130 m3/h变化时,溅渣量及其分布变化不大。

2) 当炉体倾角为-5°至-10°时,溅渣量主要集中在风口对面,溅渣量比例达82.6%;当炉体倾角为-20°至-30°时,溅渣量主要分布在风口面和端墙面。

3) 初始熔池深度对溅渣量分布有一定的影响,当初始熔池比例h/D在0.078~0.110范围内,溅渣量主要集中在风口对面,此时溅渣量比例最高为83.05%;初始熔池比例h/D在0.141~0.172范围内,风口面的溅渣量比例最高。

4) 溅渣模式分析表明,熔池存在喷溅和渣涌形式。当风口浸没深度较小或熔池深度较浅时,熔池表面产生喷溅式溅渣,此条件下溅渣量主要集中在风口对面;当风口浸没深度增加或熔池深度较大时,熔池表面表现为渣涌式溅渣,此时风口面的溅渣量比例明显增加。

5) 在溅渣过程不断改变炉体倾角,可以在炉衬不同区域均获得较大的溅渣量以及均匀的分布,水模型的研究结果得到了工业试验的验证。

REFERENCES

[1] GUEVARA F J, IRONS G A. Simulation of slag freeze formation: Part I. Experimental study[J]. Metallurgical and Materials Transactions B, 2011, 42(4): 652-663.

[2] MIEKE C, EVQUENI J, BART B, PARTRIK W. Freeze-lining formation of a synthetic lead slag: Part I. Microstructure formation[J]. Metallurgical and Materials Transactions B, 2009, 40(5): 619-631.

[3] 李明月, 曹 玺, 姜艳华. AOD炉溅渣护炉喷枪枪位自动控制专家系统[J]. 仪器仪表用户, 2008(6): 14-16.

LI Ming-yue, CAO Xi, JIANG Yan-hua. Automatic control expert system of spray height in slag splashing for AOD[J]. Electronic Instrumentation Customer, 2008(6): 14-16.

[4] MIEKE C, BART B PATRICK W. The importance of slag engineering in freezing-lining applications[J]. Metallurgical and Materials Transactions B, 2009, 40(10): 643-655.

[5] 刘鑫韬, 陈伟庆, 马德刚, 郝占全. 一种镍铜冶炼转炉溅渣护炉方法:中国, 200810113158.4[P]. 2008-05-28.

LIU Xin-tao, CHEN Wei-qing, MA De-gang, HAO Zhan-quan. Method for nickel and copper smelting converter slag splashing: China, 200810113158.4[P]. 2008-05-28.

[6] CHIBWE D K, AKDOGAN G, ALDRICH C, ERIC R C. CFD modeling of global mixing parameters in a Peirce-Smith converter with comparison to physical modeling[J]. Chemical Product and Process Modeling, 2011, 6(1): 1-28.

[7] HASANAZADEH A, ASKARI M. Investigation and modeling of splashing in the Peirce-Smith converter[J]. Chemical Product and Process Modeling, 2008, 3(1): 1-17.

[8] GULAWANI S S, DAHIKAR S K, JOSHI J B, SHAH M S, RAMAPRASAD C S, SHUKLA D S. CFD simulation of flow pattern and plume dimensions in submerged condensation and reactive gas jets into a liquid bath[J]. Chemical Engineering Science, 2008, 63(9): 2420-2435.

[9] LIOW J L, GARY N B. Slopping resulting from gas injection in a Peirce-Smith converter: Water modeling[J]. Metallurgical and Materials Transactions B, 1990, 21(12): 987-996.

[10] CHATTERJEE A, BRADSHAW A. Break-up of a liquid surface by an impinging gas jet[J]. Journal of Iron and Steel Institute, 1972, 210(33): 179-187.

[11] PAUL S, GHOSH D N. Model study of mixing and mass transfer rates of slag-metal in top and bottom blown converters[J]. Metallurgical and Materials Transactions B, 1986, 17(3): 461-469.

[12] MAHAPATRA P, MAJUMDAR S, SHRINRINIVAS R, DE T, VERMA S V, DEWANJEE P, MOHANTY S. Understanding slag splashing technology in BOF[J] SEAISI Quart, 2000, 29: 54-60.

[13] KENT D P. Physical modeling slag splashing in the BOF[J]. Steel and Iron Engineering, 1996, 73(11): 33-37.

[14] JONG L, GRAY N B. Experimental study of splash generation in a flash smelting furnace[J]. Metallurgical and Materials Transactions B, 1996, 27(8): 633-646.

[15] LIOW J L, GARY N B. Slopping resulting from gas injection in a Peirce-Smith converter: The period of the standing wave[J]. Metallurgical and Materials Transactions B, 1990, 21(12): 657-664.

[16] GUO D, IRONS G A. A water model and numerical study of the spout height in a gas-stirred vessel[J]. Metallurgical and Materials Transactions B, 2002, 33(6): 377-384.

[17] 魏季和, 朱宏利, 池和冰, 王海江. 侧顶复吹AOD精炼过程中侧吹气体射流的反冲现象[J]. 过程工程学报, 2010, 10(S1): 130-133.

WEI Ji-he, ZHU Hong-li, CHI He-bing, WANG Hai-jiang. Back-attack phenomenon of gas side blowing jets in combined side and top blowing AOD refining process[J]. The Chinese Journal of Process Engineering, 2010, 10(S1): 130-133.

[18] 姚俊封, 梅 炽, 任鸿久, 胡 军, 江金宏. 卧式转炉炉衬温度场的数值模拟[J]. 中国有色金属学报, 2000, 10(4): 546-550.

YAO Jun-feng, MEI Chi, REN Hong-jiu, HU Jun, JIANG Jin-hong. Numerical simulation of temperature field in lining of horizontal converter[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(4): 546-550.

[19] 廖广府, 陈 敏, 李光强, 张 浩, 肖尊湖, 苏风光. 210 t 顶底复吹转炉溅渣护炉模拟研究[J]. 过程工程学报, 2011, 11(1): 31-35.

LIAO Guang-fu, CHEN Min, LI Guang-qiang, ZHANG Hao, XIAO Zun-hu, SU Feng-guang. Simulation of slag splashing in a 210 t top-bottom combined blowling converter[J]. The Chinese Journal of Process Engineering, 2011, 11(1): 31-35.

[20] 陈元学, 张义才. 复吹转炉溅渣护炉工艺优化[J]. 炼钢, 2009, 25(6): 22-25.

CHEN Yuan-xue, ZHANG Yi-cai. Optimization of the technology of furnace line protection by slag splashing in combined blown converter[J]. Steelmaking, 2009, 25(6): 22-25.

[21] 马德刚, 陈伟庆, 郝占全. 炼镍转炉溅渣护炉热态模拟[J]. 北京科技大学学报, 2011, 33(4): 486-490.

MA De-gang, CHEN Wei-qing, HAO Zhan-quan. Thermal simulation of slag splashing in a nickel converter[J]. Journal of University of Science and Technology Beijng, 2011, 33(4): 486- 490.

[22] SHENG Y Y, IRONS G A. Measurement and modeling of turbulence in the gas/liquid two-phase zone during gas injection[J]. Metallurgical and Materials Transactions B, 1993, 24(8): 695-705.

[23] YONEZAWA K, SCHWERDTFEGER S. Height of the spout of a gas plume discharging from a metal melt[J]. Metallurgical and Materials Transactions B, 1999, 30(8): 655-660.

[24] CASTILLEJOS A H, BRIMACOMBE J K. Measurement of physical characteristics of bubbles in gas-liquid plume: Part Ⅱ. Local properties of turbulent air-water plume in vertically injected jet[J]. Metallurgical and Materials Transactions B, 1987, 18(12): 659-671.

[25] VALENCIA A, PAREDES R, ROSALES M. Fluid dynamics of submerged gas injection into liquid in a model of copper converter[J]. International Communications in Heat and Mass Transfer, 2004, 31(1): 21-30.

[26] KUDZAI C D. Flow behavior, mixing and mass transfer in a Peirce-Smith converter using physical model and computational fluid dynamics[D]. Stellenbosch: University of Stellenbosch, 2011: 23-56.

[27] GULAWANI S S, DESHPANDE S S, JOSHI J B, SHAH M S, PRASAD C S R, SHUKLA D S. Submerged gas jet into a liquid bath: A review[J]. Industrial and Engineering Chemistry Research, 2007, 46(10): 3188-3218.

(编辑 何学锋)

收稿日期:2011-02-28;修订日期:2011-10-17

通信作者:马德刚,博士研究生;电话:010-62334444;E-mail: madegang02@yahoo.com.cn

摘 要:利用1/4水力学模型试验研究炼镍转炉溅渣工艺参数对炉衬各部位溅渣量的影响。结果表明:溅渣时间和炉体倾角是影响溅渣总量的显著性因素,且与之成正比关系。溅渣量分布受炉体角度和初始熔池深度影响较大,当炉体角度由-10°增至-30°或初始熔池深度(h/D)由0.078增至0.172时,风口对面的溅渣量比例由80%急剧降为5%左右,风口面和端墙面溅渣量相应增大。溅渣高度随着炉体角度和初始熔池深度增加而降低。溅渣模式分为喷溅、渣涌或两者共存。溅渣过程通过调整炉体倾角,可以实现较大的溅渣总量和均匀的分布。工业溅渣试验验证了水模型的研究结果,风口粘结过多等问题得到了解决。