镍基合金耐氟盐腐蚀防护涂层的性能研究

摘 要:

作为第四代反应堆堆型之一的钍基熔盐堆(TMSR,thorium molten salt reactor)具有固有安全性和防止核扩散等特点,由于使用熔盐做冷却剂和慢化剂,熔盐堆结构材料要具备高温下与氟盐良好的相容性,因此对材料性能也有更加苛刻的要求。目前作为TMSR结构材料的镍基合金对抗氟盐腐蚀的效果不明显,因此本研究采用了表面涂层技术在镍基合金表面获得一层防护层,以提高材料的耐氟盐腐蚀能力。通过电化学方法在镍基合金基体上沉积得到一层纯镍防护层,采用扫描电子显微镜(SEM)和背散射电子衍射(EBSD)等分析测试手段,研究了镀液体系、电沉积时间等对涂层性能的影响。研究发现,在氨基磺酸镍镀液体系中得到的涂层性能优于瓦特液体系,涂层厚度随沉积时间延长不断增大。同时对涂层的耐腐蚀性能进行了研究,研究结果表明涂层在700℃氟盐中400 h后未发生明显的腐蚀,因此利用表面涂层技术能够提高TMSR结构材料的耐氟盐腐蚀性能。

关键词:

中图分类号: TG174.4

作者简介:刘艳红(1977-),女,北京人,博士,研究方向:核电结构材料、表面改性及涂层技术;E-mail:liuyanhong@snptc.com.cn;;李怀林,研究员;电话:010-56681173;E-mail:lihuailin@snptc.com.cn;

收稿日期:2015-07-09

基金:中国国家核电技术公司员工自主创新项目(SNP-KJ-CX-2014-10);中国科学院战略性先导科技专项项目(XDA02040000)资助;

Properties of Protective Coating on Nickel Alloy Substrate against Corrosion Attack in Fluoride Salt

Liu Yanhong Yang Chao Lu Yanling Zhou Xingtai Li Huailin

State Nuclear Power Research Institute

National Energy Nuclear-Related Zirconium Materials Research Development and Testing Centre

Shanghai Institute of Applied Physics Chinese Academy of Sciences

Abstract:

Thorium molten salt reactor( TMSR) is one of the Generation Ⅳ reactors. It has good non-proliferation and inherent safety.Therefore,the requirements of structure materials are more rigorous for TMSR,as the coolant and the moderator are fluoride salt,the structure materials should have good compatibility with fluoride salt at high temperature. As the compatibility between nickel alloy and fluoride was unsatisfactory,a protective coating was obtained on nickel alloy substrate to enhance the anti-corrosion ability. The electrochemistry method was applied to obtain pure nickel layer on nickel alloy substrate in this research,and the influence of electrolyte and duration on performance of coating was analyzed by scanning electronic microscopy( SEM) and electron backscatter diffraction( EBSD). Coating obtained from Ni sulfamate baths was better than that from Watts Ni baths. The thickness of coating increased with the duration of plating. The corrosion resistance of coating was analyzed,the nickel coating was not significantly corroded in fluoride salt at 700 ℃ for 400 h,and therefore the compatibility of TMSR structure materials with fluoride salt could be enhanced using coating technique.

Keyword:

thorium molten salt reactor; nickel alloy substrate; coating; corrosion resistance;

Received: 2015-07-09

核能是一种清洁、高效且安全的能源,是目前唯一现实可行的工业化替代能源[1]。但福岛核事故后社会公众对于核电安全的质疑达到了前所未有的程度,因此需要积极努力地研究开发新的核能技术,使反应堆的固有安全性更高,乏燃料处理更加安全。同时,铀资源短缺问题也是目前核能发展要考虑的关键因素。作为第四代核能系统之一的熔盐堆( MSR,molten salt reactor) 无疑是解决这些问题的理想堆型。熔盐堆的燃料是熔融的液态物,而钍基熔盐堆是以含钍的化合物作为燃料,利用钍-铀燃料循环减少239Pu的产生,更好地防止核扩散[2]。同时地球上钍资源的储藏量大约是铀资源的3 ~ 4倍,而我国是钍资源大国,因此能够保证核燃料的长期供应。在固有安全性上,钍基熔盐堆可以在近大气压力下运行,不需要高压容器,低压力容器和管道的采用,使得设备安装制造和焊接变得较容易,且成本较低[3,4]。一旦出现严重事故,如反应堆容器破裂,熔盐温度升高,底部的安全栓会马上融化,燃料盐就会在重力作用下流入燃料盐存贮槽中并凝固,使反应立即停止[5]。除此之外,熔盐堆是建在距地面10 m及以下的深度, 对于恐怖破坏和战争具有很好的防御性。正是由于这些优点,使得钍基熔盐堆成为未来先进核裂变能的首选堆型之一[6]。

在熔盐堆的研究进展中,材料的选择及其性能是极其关键的问题之一。TMSR对于结构材料的要求不同于其他反应堆,除了要面对高温、中子辐照和强机械性能外,还要面对高温氟盐的腐蚀[7]。 目前为止,对于TMSR中使用的结构材料与氟盐不相容的问题可以通过两种方法来解决: 一种方法是研发新材料或对现有材料进行组分调整及加工工艺的改进,另一种方法是采用涂层技术保留原有材料性能特点的同时结合涂层材料的优点来满足使用上的要求。而后一种方法不论从技术手段还是经济性上都更加切实可行。

本研究将采用表面涂层技术,在镍基合金基体上制备一层纯镍金属层,利用纯镍良好的热化学稳定性及在氟盐中非常低的互扩散速率,来提高材料与液态氟盐的相容性[8,9]。并对纯镍涂层的微观结构、组分、晶体结构及其耐蚀性能等进行表征。

1实验

1.1镀液准备

本研究对比了两种镀液体系: 瓦特液体系和氨基磺酸镍体系。瓦特液体系所需盐分别为硫酸镍( Ni SO4·7H2O ) 、氯化镍 ( Ni Cl·6H2O ) 、硼酸 ( H3BO3) 和润湿剂; 氨基磺酸镍体系所需盐分别为氨基磺酸镍Ni( NH2SO3)2·4H2O,硼酸( H3BO3) , 氯化镍( Ni Cl·6H2O) 和润湿剂。

瓦特液体系: 将硫酸镍和氯化镍加入50 ℃ 的去离子水300 ml中充分溶解,硼酸加入90 ℃ 以上的去离子水150 ml中充分溶解,然后将两种溶解后的盐溶液混合,并搅拌均匀。润湿剂加入煮沸的去离子水25 ml中,搅拌至完全溶解至透明状然后加入到主盐溶液中,超声使其充分混合均匀。然后调节p H值到4. 1 ~ 4. 2,过滤溶液后装入1 L的容量瓶中,加水至1 L,再超声1 h使其充分溶解并混合。

氨基磺酸镍体系: 将氨基磺酸镍加入0. 6 L去离子水中加热( ≤50 ℃) 至完全溶解,硼酸加入0. 2 L去离子水中加热溶解,然后将溶解的氨基磺酸镍与硼酸溶液混合均匀,加入溶解的氯化镍搅拌均匀,之后装入1 L的容量瓶中,加水至1 L,并调节p H值到4. 1 ~ 4. 2,超声分散均匀后备用。

1.2样品准备

阳极为纯金属镍,经磨抛处理,去掉表面的氧化皮、油污和划痕等缺陷,然后进行超声清洗,之后用5% 的HCl酸洗活化,活化后水洗干燥待用; 阴极为镍基合金,经磨抛除去表面的油污、氧化皮和划痕等缺陷,再经超声清洗,然后进行化学除油和酸洗活化,最后清洗干燥待用。

1.3实验过程

将阳极和阴 极分别连 接在电源 上 ( HPMCC25) ,极间距为5 cm,固定好阳极和阴极后设定电参数,本实验采用脉冲电镀,电镀液温度为 ( 50 ± 1) ℃,占空比0. 2,频率1000 Hz,搅拌速度100 ~ 200 r·min- 1,电流密度: 15 ~ 60 m A·cm- 2, 时间: 0. 5 ~ 5. 0 h。电镀结束后将样品取出后进行超声清洗,去除表面附着的盐,干燥后进行500 ℃ 热处理,时间3 h。之后对样品进行成分、微观形貌、微结构等分析,采用D8 Advance型X射线衍射仪 ( XRD,德国Bruker) 进行XRD分析,JSM7001F型扫描电子显微镜 ( SEM,日本电子) 进行SEM和电子背向散射衍射( EBSD) 分析,维氏显微硬度计( Zwick /Roell Indentec ZHμ) 进行硬度分析。

同时对样品进行氟盐腐蚀测试,并对腐蚀前后的样品进行了初步的分析。

2结果与讨论

2.1不同镀液体系对镍涂层的影响

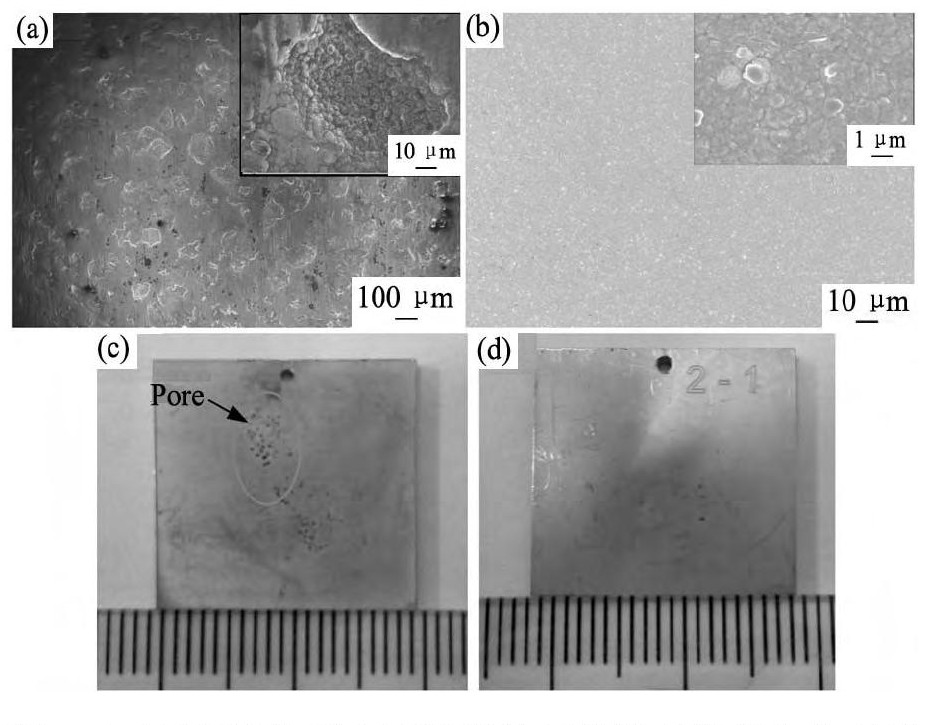

分别在瓦特液和氨基磺酸镍两种镀液体系中进行电沉积,阳极和阴极的处理过程相同,沉积温度、时间和搅拌速度均相同,电沉积参数也相同, 均采用脉冲沉积,沉积1 h后的样品宏观形貌和微观形貌如图1所示。

从图1可以看到,氨基磺酸镍体系电沉积得到的镍涂层晶粒明显细化且均匀性好,涂层表面致密均匀。而瓦特液体系中电沉积得到的镍涂层晶粒较粗大,均匀性差,表面放大到一千倍后可以清晰看到表面镍晶粒有团簇出现,团簇聚集的地方表现出凹凸的形貌,对比氨基磺酸镍体系,瓦特液体系电沉积得到的涂层晶粒较粗大。从宏观形貌图也可以看到,瓦特液体系中沉积得到的涂层表面尤其是边缘处出现较明显的针孔状的缺陷,而氨基磺酸镍体系中沉积得到的样品表面均匀性好, 无孔洞或裂纹等缺陷。

图1不同镀液体系电沉积镍涂层的微观组织和宏观形貌图 Fig.1 SEM images ( a,b) and macrographs ( c,d) of nickel coatings obtained from different plating baths

( a,c) Watts Ni baths; ( b,d) Ni sulfamate baths

由此可见,在氨基磺酸镍镀液体系中获得的纯镍金属层的性能明显优于瓦特液镀液中的获得的纯镍金属层。

2.2电沉积时间对涂层厚度的影响

在确定了最佳的镀液体系后,还需要对镍涂层的综合性能进行优化。在电沉积涂层的过程中, 除了镀液体系,影响涂层性能的参数还包括电流密度、沉积温度和沉积时间等[10,11]。在熔盐反应堆中,镍合金的腐蚀速率大约为每年2. 5 μm[12], 因此涂层厚度必须要达到几十个微米以上才能够达到防护的效果[13]。电流密度对涂层厚度的影响已有研究[11],本节主要研究电沉积时间对涂层厚度的影响。

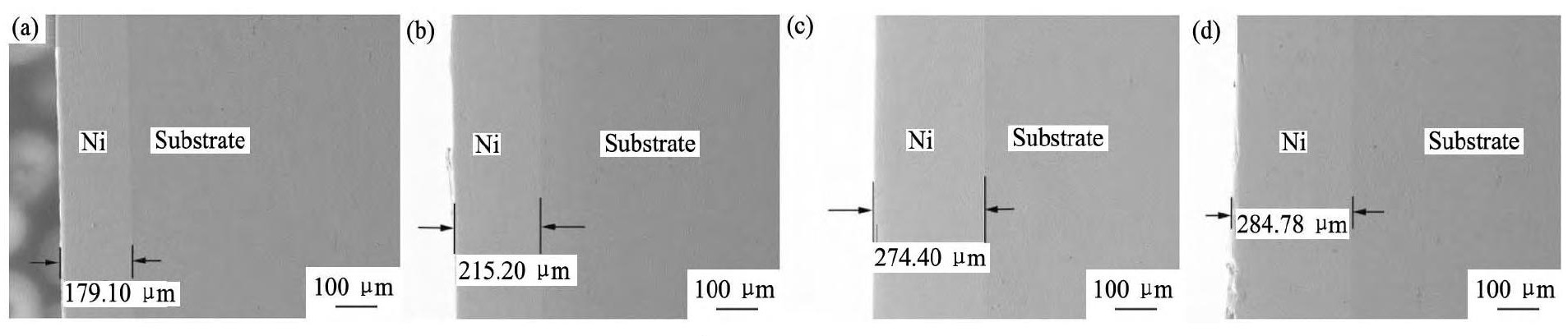

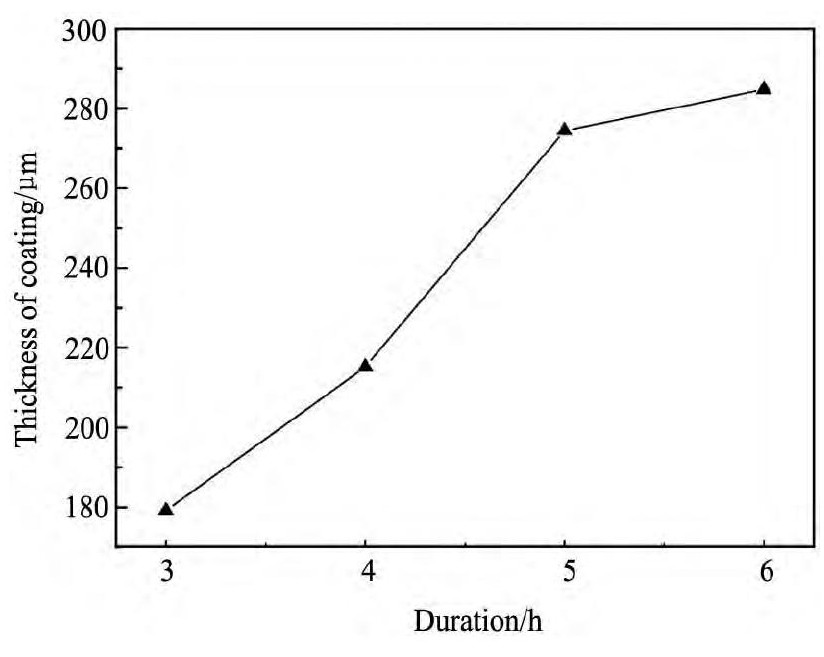

从图2中可以看到,随着电沉积时间的增大, 涂层逐渐增厚,电沉积时间为3 h时得到的镍涂层厚度为179. 10 μm,沉积时间时增加到4 h时得到的镍涂层为215. 20 μm,当沉积时间继续延长到5和6 h,沉积得到的涂层厚度分别为274. 40和284. 78 μm,这种厚度与时间的变化关系如图3所示,图3所示的这种变化可以近似看成是线性的。 根据涂层厚度与时间的变化关系式:

式中,δ 为涂层厚 度 ( μm) ; K为电化学 当量 ( g·A- 1·h- 1) ; t为电沉积时间( h) ; ηk为阴极电流效率( % ) ; d——沉积金属的密度( g·cm- 3) ; ik为阴极电流密度( A·dm- 2) 。

图2 电流密度 20 m A·cm- 2时不同电沉积时间镍涂层的截面 SEM 图 Fig.2 Cross-section SEM images of nickel coatings for different durations with current density of 20 m A·cm- 2

( a) 3 h; ( b) 4 h; ( c) 5 h; ( d) 6 h

图3 涂层厚度随时间的变化曲线 Fig.3 Effect of duration on thickness of coating

由公式( 1) 可知,在电流密度和电流效率恒定的情况下,涂层厚度与电沉积时间成正比。但当电流效率因溶液中的离子浓度和添加剂等因素产生变化时,会影响电沉积涂层的厚度。因此也能够解释当电沉积时间从3 h增加到5 h,涂层厚度与时间基本呈线性关系,但当沉积时间增加到6 h,变化关系趋缓,有可能是电流效率下降所致。因此为了得到足够厚度的涂层,可以通过电沉积时间进行调节。

2.3涂层界面性能分析

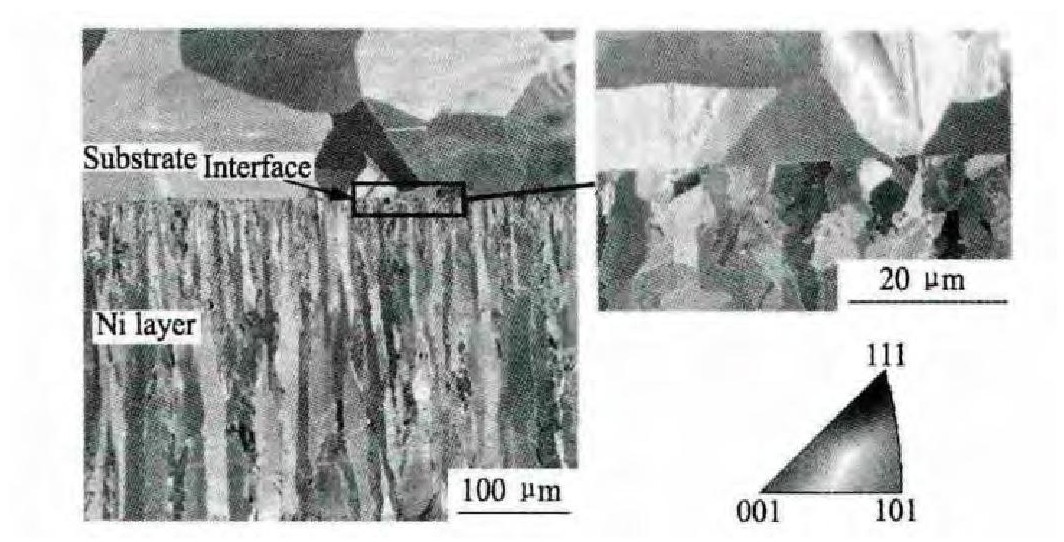

由于金属的电沉积过程可以理解为金属离子放电后进入晶格形成晶体的过程,即电沉积时新相的析出过程,电沉积出的涂层大多数情况下呈晶态,包括柱状晶或层状的晶态结构。这种晶态结构的形成又分为晶核形成和长大过程,因此为了进一步明确镍涂层在镍基合金上的结构,对涂层的截面进行了EBSD分析。如图4所示,镍基合金基体上电沉积得到的涂层是以柱状晶的形式生长。 在涂层与基体的界面处,则为一层致密的细晶区。 从放大后的EBSD图可以更加清晰地看到界面处的细晶区域,该区域为镍的等轴晶,从这种晶体生长方式可以判断,镍原子最初在基体上是先大量形核,随着电沉积的进行,在电场的作用下,晶核逐渐长大,当晶核生长的过程大于形核的速度,镍晶粒以柱状晶形式生长,并呈现出如图4所示的形貌,涂层厚度开始不断增大。涂层的这种形成方式决定了涂层与基体是一种电化学结合的方式,结合力更加优良,涂层更加致密,基本不会有孔洞出现,这种致密的涂层生长方式对于耐环境腐蚀更加有力,尤其是在氟化物盐中,腐蚀速率更低。

图4 涂层截面 EBSD 分析图 Fig.4 EBSD analysis of coating cross-section

2.4氟盐腐蚀性能研究

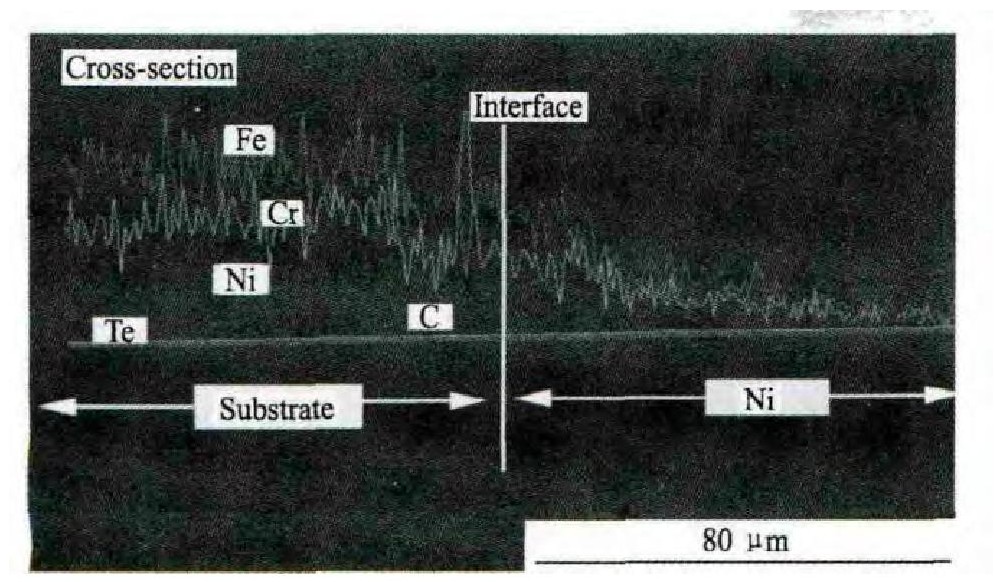

初步分析了镍涂层的耐熔盐腐蚀性,将涂层样品放入FLi Na K熔盐中,腐蚀时间400 h,温度700 ℃ ,腐蚀后对样品进行称重后发现,样品未失重,反而增加了0. 77 mg·cm- 3,为了排除表面粘附的熔盐的影响,又对样品进行反复清洗,称重后样品均未失重。而Luke[12]得到Incoloy-800H合金在FLi Na K熔盐中腐蚀后失重为 ( 0. 15 ± 0. 22) mg·cm- 3,判断认为与合金本身相比涂层材料在氟盐中未发生腐蚀。对腐蚀后的熔盐进行电感耦合等离子发生光谱( ICP-OES) 检测发现,腐蚀后氟盐中铬元素从0. 040‰下降到0. 025‰ ± 0. 002‰,而镍元素从0. 013‰增加到0. 030‰ ± 0. 005‰,而Luke[12]对腐蚀前后的FLi Na K熔盐中Cr元素分析结果为, 腐蚀前Cr元素含量0. 00402‰ ± 0. 00049‰,腐蚀后Cr元素含量增加到0. 09978‰ ± 0. 00508‰,Cr的增加为合金中Cr的选择性溶解及扩散导致。腐蚀后的截面线扫描结果如图5所示。

从图5可以看到,铬元素扩散到涂层中,在涂层与基体的截面处存在着扩散层,由于金属或合金在熔融的氟化物中的化学稳定性由其形成氟化物的Gibbs自由能决定,纯金属的热力学稳定性按照Ni > Fe > Cr > Al的顺序递减[14,15],因此Ni在氟盐中的稳定性比Cr高,当合金基体上有一层纯镍金属层进行防护时,材料在高温氟盐中的耐腐蚀性就明显增强,基体材料中的Cr元素由于防护层的存在未扩散到氟盐中,表明镍涂层与氟盐的相容性良好。

图5 截面线扫描图 Fig.5 Line scanning map of cross-section

3结论

在镍基合金基体上沉积纯镍防护层能够提高材料的抗氟盐腐蚀性,镍涂层厚度可以通过沉积时间来控制,涂层的生长方式是晶核在基体上形核并长大的过程。氟盐腐蚀测试表明镍涂层有效阻止了合金中Cr在氟盐中的扩散和溶解,提高了材料与氟盐的化学相容性。