Al10Zn2.9Mg1.7Cu超高强铝合金的喷射成形制备研究

北京有色金属研究总院复合材料中心,北京有色金属研究总院复合材料中心,北京有色金属研究总院复合材料中心,北京有色金属研究总院复合材料中心,北京有色金属研究总院复合材料中心,北京科技大学新金属重点实验室,北京科技大学新金属重点实验室 北京100088 ,北京100088 ,北京100088 ,北京100088 ,北京100088 ,北京100081 ,北京100081

摘 要:

采用喷射成形技术制备了Al1 0 Zn2 .9Mg1 .7Cu高强高韧铝合金沉积坯件 , 研究了喷射成形制备过程中各工艺参数对沉积坯件的成形性、显微组织、致密度的影响 , 确定了适当的工艺参数 , 研究了沉积坯件的热挤压及热处理工艺 , 对材料的组织进行了分析并对不同状态的材料性能进行了比较。研究结果表明 :当喷射成形工艺参数合理时 , 沉积坯件具有良好的成形性与致密度 , 在随后的热挤压过程中 , 通过较低的挤压比即可使材料达到全致密 ;通过对合金进行适当的热处理 , 材料的极限抗拉强度达到 810MPa , 同时延伸率保持在 8%~ 11% , 该材料是一种理想的轻质高强结构材料。

关键词:

喷射成形;Al10Zn2.9Mg1.7Cu合金;超高强高韧铝合金;力学性能;

中图分类号: TG146.2

收稿日期:2003-05-29

基金:国家“8 63”高技术计划新材料领域“十五”重点项目 ( 2 0 0 1AA3 3 2 0 3 0 );

Research on Ultra-High Strength Al10Zn2.9Mg1.7Cu Alloys from Spray Forming

Abstract:

Ultra high strength Al 10 Zn 2.9 Mg 1.7 Cu alloys was produced by spray forming technology. The effect of the process parameters on the shaping, microstructures and density were studied, and the hot extrusion process and the heat treatment were studied also. The microstructures and resulting mechanical properties were evaluated and compared. The research results show that under suitable conditions the as deposited alloys have good forming properties and high denseity and could be compacted completely with low hot extrusion rates. After heat treatment, the tensile strength of spray deposited products could get up to 810 MPa, and the elongation rate is 8%~11%.

Keyword:

spray forming technology; ultra high strength Al 10 Zn 2.9 Mg 1.7 Cu alloy; mechanical properties;

Received: 2003-05-29

以Al-Zn-Mg-Cu (7xxx) 系合金为代表的高强高韧铝合金是20世纪30年代在Al-Zn-Mg系合金的基础上逐渐发展起来的, 但由于合金有很高的应力腐蚀敏感性而未获得实际应用。 20世纪40年代中期, 随着飞机制造业的发展, 美国和前苏联等国家开始着手研制新的Al-Zn-Mg-Cu系高强铝合金来代替在飞机制造业中广泛使用的杜拉铝。 工业发达国家通过不断优化合金成分设计、 改变各种微量元素的添加种类及含量、 开发合金的新型热处理工艺等, 相继开发了7075, 7049, 7050, 7055, 7076, 7178, 7175, 7475, B95和B96等性能更高的合金。 结合对传统铸造及变形加工、 后续热处理工艺的不断优化改进, 使合金的极限抗拉强度 (σb) 范围从早期的500~580 MPa提高至630~680 MPa, 同时材料的塑性、 断裂韧性和耐腐蚀性能也得到了提高

进入80年代以后, 开始采用RS/PM (Rapid solidification/ Powder metallurgy) 工艺制备7xxx系铝合金材料, 成功地在实验室里制备出了σb为700 MPa以上的超高强铝合金, 将铝合金的强度性能指标推向了极高的水平。 但由于传统RS/PM技术工艺过程繁琐、 对设备要求高, 导致制备大尺寸块体材料困难和生产成本高昂, 因此采用传统RS/PM工艺生产的超高强铝合金并未得到实际应用。

90年代初期, 随着以喷射成形技术为代表的新一代RS/PM工艺走向大规模实用, 使得以生产规模制备各种实用化的超高强7xxx系铝合金材料及产品变为现实。 利用喷射成形技术制备的材料, 除保持了晶粒细小、 组织均匀、 能够抑制宏观及微观偏析等传统RS/PM工艺所具备的优点外, 由于从合金熔炼到坯件近终成形可一次完成, 与传统RS/PM工艺相比, 减少了材料在整个制备工艺过程中被氧化的可能性, 缩短了制备流程, 降低了成本, 且易于制备大尺寸块体材料

在国家“863”高技术计划的支持下, 本文采用喷射成形方法制备了Al10Zn2.9Mg1.7Cu0.1Zr高强高韧铝合金, 对喷射成形工艺参数进行了优化, 对沉积坯件的热挤压工艺、 热处理工艺进行了探索, 对材料的组织、 性能进行了测试分析, 希望能够发展出一种低成本、 高效率的Al-Zn-Mg-Cu系高强高韧铝合金生产工艺。

1 实 验

喷射成形实验在北京有色金属研究总院自行研制的SF-200喷射成形设备上进行, 选用自行配制的Al-Zn-Mg-Cu系高强高韧铝合金原料, 成分如下 (%, 质量分数) : 10Zn, 2.9Mg, 1.7Cu, 0.1Zr, 其余为Al, 雾化气体为N2。 具体的喷射成形工艺参数如下: 雾化温度780~900 ℃, 接收距离400~500 mm, 斜喷角20~30°, 接收盘旋转速度30~60 r·min-1, 下降速度1~3 mm·s-1, 雾化压力为0.6~0.8 MPa, 通过调整喷射沉积过程中的雾化气体/合金液体质量流率比 (G/M比) , 采用喷嘴扫描方式制备出不同工艺状态的沉积坯件。

将沉积态合金棒坯剥皮后在不同的温度、 挤压比条件下进行热挤压, 在NEOPHOT-2型金相显微镜下观察沉积态、 挤压态组织情况, 在CAMBRIDGE-2型扫描电镜上进一步观察合金热处理后的组织, 合金的力学性能测试在MTS-810型试验机上进行。

2 结果与讨论

2.1 合金成分设计思路

通常7XXX系铝合金的强度随 (Zn+Mg) 总量的增加而提高, 但在采用传统工艺进行制备时, 如果二者总量超过9%, 则会在晶界析出呈连续网状分布的脆性低熔点共晶相, 使合金处于脆性状态。 而喷射成形技术所制备的材料具有元素固溶度大、 晶粒细小、 组织均匀、 宏观及微观偏析受到抑制等快速凝固材料的优点, 这就突破了传统7XXX系高强铝合金的成分设计限制, 因此将 (Zn+Mg) 总量增加至13%。 Cu元素在7XXX系铝合金中大部分溶入η (MgZn2) 和T (Al2Mg3Zn3) 相内, 少量溶入α内, 除Cu本身的固溶强化作用外, 其主要作用是在时效过程的初期加速η相或η′相的析出, 而在后期保持析出相的稳定添加Cu元素, 也改变了合金的沉淀相结构, 使时效组织更为弥散均匀, 既提高了强度也改善了塑性, 同时也可提高抗应力腐蚀能力。 添加微量Zr元素的主要目的是提高合金的再结晶温度, 同时形成稳定的以弥散质点存在的金属间化合物, 能有效地阻止晶粒长大, 可细化晶粒, 并在热变形加工和热处理后, 容易保持再结晶或部分再结晶的纤维状组织, 可相应地提高材料的强度和抗应力腐蚀性能, 但是如果Zr含量过高, 将会导致在材料制备过程中形成粗大的一次初生相Al3Zr, 该相与7XXX系铝合金中的Fe和Si杂质一样, 对合金性能不利, 因此Zr的加入量控制在0.1%~0.15%之间。 根据以上思路, 这种新型喷射成形高强高韧铝合金的合金成分确定为 (%, 质量分数) : 10Zn, 2.9Mg, 1.7Cu, 0.1Zr, 其余为Al。

2.2 喷射成形制备工艺

喷射成形是一种多工艺参量综合作用的复杂工艺过程, 其主要可控工艺参数包括金属熔体温度、 金属质量流率、 雾化气体压力、 雾化气体质量流率、 接收距离、 偏心距、 接收基板下降速度等。 而喷射成形技术制备的沉积坯件的质量表征参量主要包括成形性、 晶粒形貌及尺寸、 组织均匀性、 致密度等。 喷射成形工艺的各可控工艺参数可综合为雾化气体质量流率与雾化金属质量流率比 (G/M比) , G/M比决定雾化锥到达沉积坯件表面时的固相含量, 而雾化锥固相含量直接决定沉积坯件的显微组织状况和致密度。

采用喷射成形技术制备圆锭时, 雾化液滴直接沉积到沉积坯件的表面, 尽管靠近沉积层的固液共存体的凝固状态比较均匀, 但在随后沉积层表面剩余的固液共存体的凝固速度相对比较缓慢并随沉积坯件的半径变化, 这种凝固方式会导致沉积坯件沿直径方向的微观和宏观组织发生变化, 在沉积坯件的中心区域会出现较大的晶粒及沉积物, 而在沉积坯件的外表面晶粒细小, 孔隙率却增加。 采用喷嘴扫描的方式可有效地改善雾化锥热焓输入的均匀性, 减小沉积坯件中心和周边部位散热速度上的差别, 从而改善沉积坯件直径方向的组织均匀性。 因此采用非限制式气流雾化喷嘴, 并以2~3 Hz的频率进行扫描。

在接收系统各工艺参数确定的情况下, G/M比较小, 冷却速度则相对较小, 雾化粒滴到达接收基板时液相含量偏高, 容易造成沉积坯件中存在尺寸较大的疏松, 致密度低。 相反, G/M比较大, 雾化液滴越细小, 冷却速度越大, 雾化粒滴到达沉积基板时固相含量偏高, 造成显微组织细小但沉积坯件中存在大量的细小疏松, 致密度低。 同时, 由于沉积过程中粘附系数减小, 造成收得率下降。

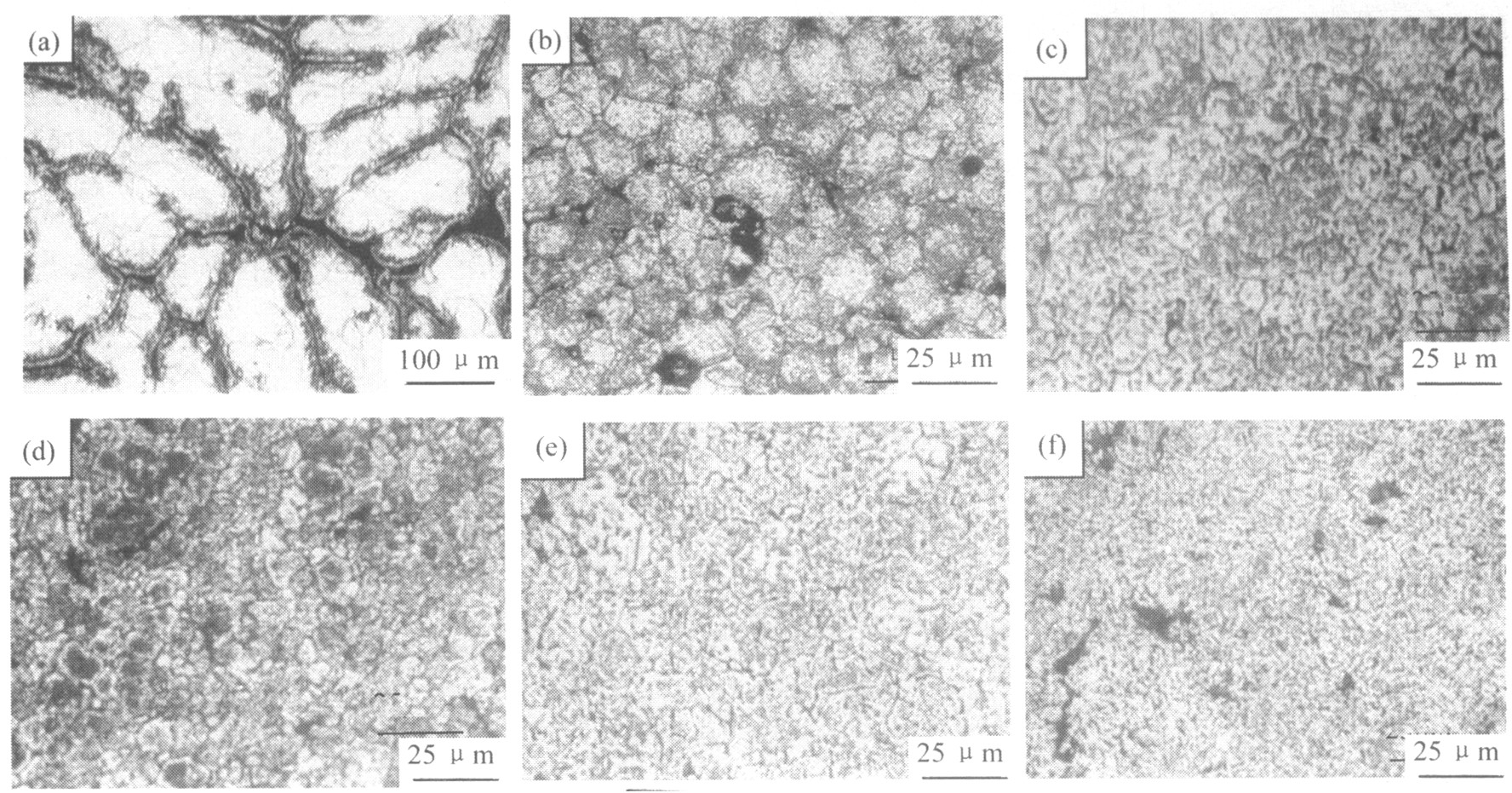

图1 (a) 为Al-10Zn-2.9Mg-1.7Cu合金铸态 (金属模铸造) 和图1 (b~f) 为不同工艺条件下的喷射成形沉积态显微组织照片。 可以看出, 铸件的显微组织主要是由 (枝晶相和分布于晶界的低熔点共晶相组成, 而且组织非常粗大。 而喷射成形沉积坯件中微观组织相对比较均匀, 晶粒细小。 当G/M为3.0~4.0时, 晶粒尺寸大约在8~15 μm左右, 晶界有一些析出物, 随着G/M比的增大, 晶粒尺寸减小, 晶界的析出物逐渐减少, 但孔隙率增大, 这主要是由于G/M比的增大导致雾化液滴到达沉积坯件表面时雾化锥平均固相含量增大, 沉积坯件表面的液相不足以补充凝固收缩所造成的, 这些细小的空洞经过后续热变形加工将会达到完成致密化。

2.3 热挤压工艺

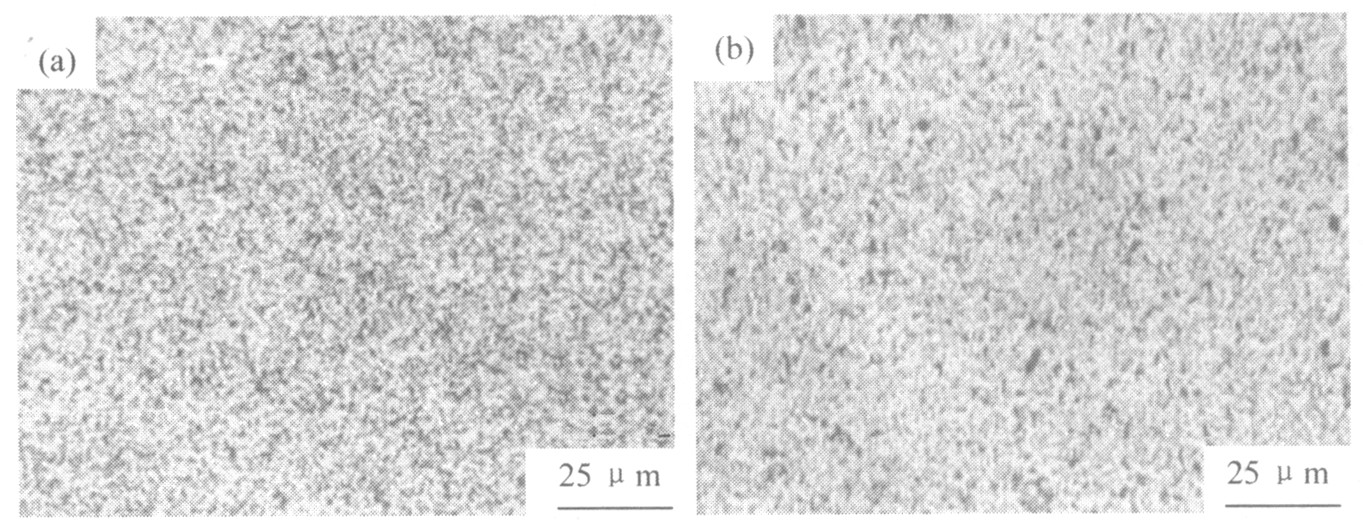

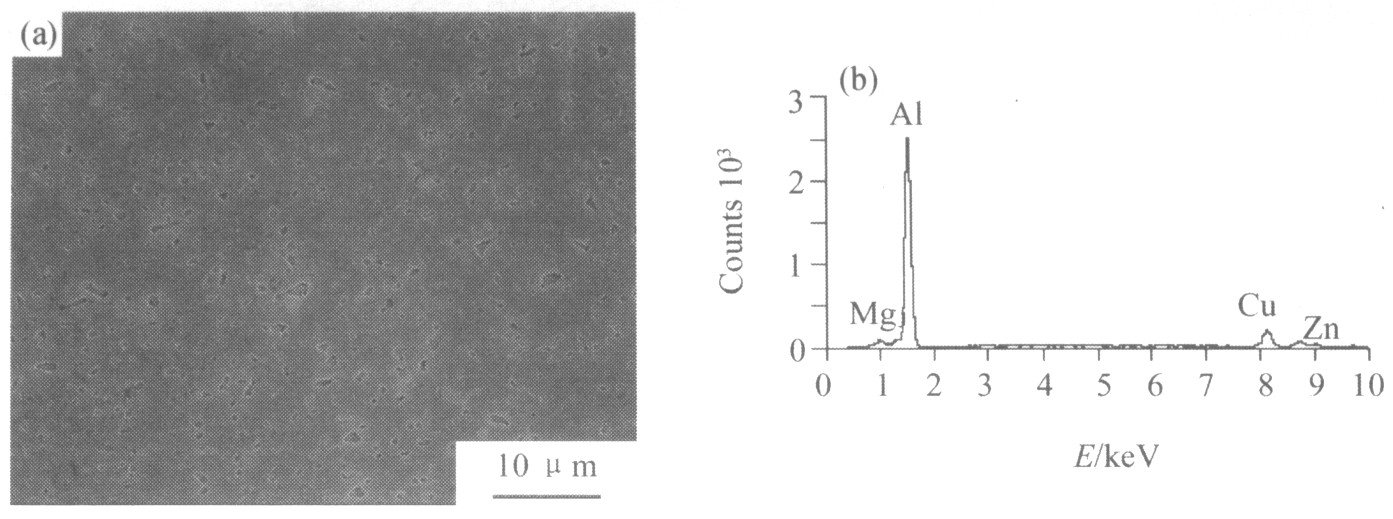

将喷射成形制备的沉积坯件机加工扒皮制备成Φ125 mm的圆锭, 利用800 t热挤压机将其挤压成棒坯, 挤压温度为400~420 ℃, 挤压比分别选用24∶1和39∶1。 图2是挤压态微观组织照片, 与沉积态相比, 经热挤压后基本消除了孔洞, 且达到完全致密化, 同时材料的组成相更加细小, 24倍和39倍的挤压比对材料的组织影响不大。 图3是挤压态棒材的SEM像, 表明基体中存在大量直径1 μm以内的第二相颗粒 (图中白点) , 按能谱分析白点为AlZnMgCu相。

2.4 热处理工艺

AlZnMgCu系合金是典型的时效强化铝合金, 为确定这种新型材料的强度极限值, 本文选用了T6峰时效热处理工艺, T6工艺为: 450 ℃/3 h+485 ℃/3 h固溶处理+120 ℃/24 h。图4 (a) 是450 ℃下固溶3 h的SEM像, 此时一些较小的析出物回溶, 较大的析出物圆化; (b) 为485 ℃下固溶3 h的SEM像, 此时μm级析出相基本回溶, 大尺寸的相也有所回溶, 只剩下一些尺寸较大的相无法回溶。

图1 铸态及不同G/M比条件下沉积坯件微观组织对比

Fig.1 Microstructures of as-casted and as-deposited sample with different G/M ratio

(a) 铸态; 沉积态: (b) G/M=3.0; (c) G/M=3.5; (d) G/M=4.0; (e) G/M=4.5; (f) G/M=5.0

图2 不同挤压比微观组织照片 挤压比: (a) 24∶ 1; (b ) 39∶1

Fig.2 Microstructures at different extruded ratio

图3 挤压态SEM像 (a) 和能谱分析 (b)

Fig.3 SEM photograph and energy analysis of as-extruded sample

2.5 力学性能

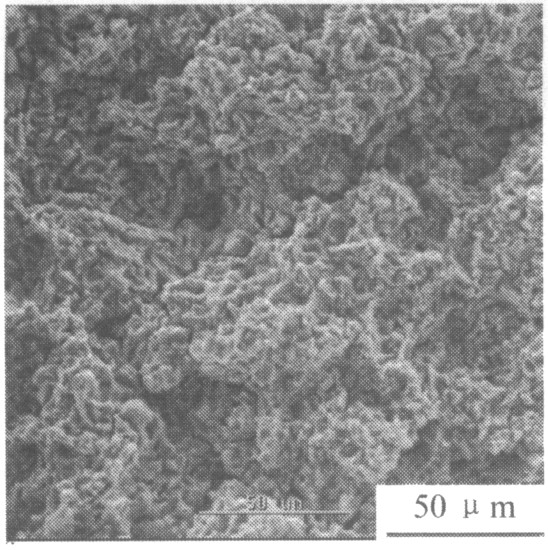

表1为采用喷射成形工艺制备的Al-10Zn-2.9Mg-1.7Cu合金与采用传统工艺生产的7075合金、 粉末冶金7090合金之间各项常规力学性能的对比。 不难看出, 由于在喷射成形工艺过程中材料的冷却凝固速度增大, 使合金基体组织和各种析出相被大幅度细化, 合金中的沉淀强化效应导致采用喷射成形工艺制备的Al-10Zn-2.9Mg-1.7Cu合金的各项常规力学性能要远高于采用传统工艺生产的7075合金和粉末冶金PM7090合金。 图5为喷射成形制备的Al-10Zn-2.9Mg-1.7Cu合金室温拉伸断口的扫描电镜照片, 可以看出拉伸断口为典型的韧性断裂。

图4 固溶态材料的SEM像 (a) 450 ℃/3 h; (b) 485 ℃/3 h

Fig.4 SEM photograph of as-solute sample

表1 采用传统工艺与喷射成形工艺生产的7000系铝合金力学性能对比

Table 1 Compare on mechanical properties from casting process and spray forming process

| 材料名称 | 制备工艺 | σ0.2/MPa | σb/MPa | δ10/% | E/GPa |

7075[7] |

铸造+热挤压+T6 | 564 | 617 | 10 | 71 |

B96[7] |

铸造+热挤压+T6 | 623 | 651 | 7 | 72 |

PM7090[7] |

PM+热挤压+T6 | 641 | 669 | 11 | / |

Al-8.6Zn-2.6Mg-2.2Cu[8] |

喷射成形+热挤压+T6 | 715 | 761 | 10 | 74 |

Al-10Zn-2.9Mg-1.7Cu |

喷射成形+热挤压+T6 | 785 | 810 | 11 | 74 |

图5 室温拉伸断口SEM像

Fig.5 SEM photograph of tensile fracture

3 结 论

1. 利用喷射成形技术制备了微观组织均匀, 晶粒细小, 无明显微观和宏观偏析的Al10Zn2.9Mg1.7Cu合金圆锭;

2. 通过适当的热处理制度, 材料的极限抗拉强度达810 MPa, 同时延伸率保持在8%~11%, 拉伸断口为典型的韧性断裂。

3. 喷射成形Al-10Zn-2.9Mg-1.7Cu合金的各项常规力学性能要远高于采用传统工艺生产的AlZn-MgCu高强高韧铝合金。

参考文献

[7] 王祝堂, 田荣璋. 铝合金及其加工手册[M ].长沙:中南大学出版社, 2000.

[9] 祝铭亮, 周铁涛, 刘培英, 等. 最初形成的喷射沉积AlZnMgCu铝合金的显微组织分析[J].稀有金属, 2003, 27 (4) :455.