DOI: 10.11817/j.issn.1672-7207.2017.02.002

鲕状赤铁矿石深度还原过程中金属铁颗粒粒度预测模型

孙永升,韩跃新,高鹏,李艳军

(东北大学 资源与土木工程学院,辽宁 沈阳,110819)

摘 要:

赤铁矿为研究对象,对其进行深度还原试验,利用光学显微图像分析技术对还原物料中金属铁颗粒粒度进行测量,考察还原温度和还原时间对铁颗粒粒度的影响,并采用MATLAB软件对试验数据进行拟合分析,建立铁颗粒粒度与还原条件之间的数学模型。研究结果表明:不同还原条件下金属铁颗粒粒度累积特性曲线呈现出相同的变化规律;升高还原温度或延长还原时间可使铁颗粒粒度明显增加;建立铁颗粒粒度D80与还原温度和还原时间之间的预测模型;模型的计算值与试验值具有良好的吻合性,可用于预估深度还原过程中金属铁颗粒的粒度;基于该模型,可通过调整温度和时间以实现金属铁颗粒粒度的优化与控制。

关键词:

中图分类号:TD925.7 文献标志码:A 文章编号:1672-7207(2017)02-0282-07

Prediction model of metallic iron particle size during coal-based reduction of oolitic hematite ore

SUN Yongsheng, HAN Yuexin, GAO Peng, LI Yanjun

(College of Resources and Civil Engineering, Northeastern University, Shenyang 110819, China)

Abstract: An oolitic iron ore taken from Guandian in Hubei province was reduced, and the size of metallic iron particles in reduced product was measured using optical image analysis. The effects of reduction temperature and time on the size of metallic iron particles were investigated. The experimental data were analyzed by MATLAB software, and the mathematic model of metallic iron particle size considering reduction conditions was proposed. The results indicate that the curves of size cumulative passing percentage of metallic iron particles present similar variation trend under different conditions. When the reduction temperature increases and reduction time extends, the size of metallic iron particles increases obviously. The prediction model for D80 of metallic iron particles considering reduction temperature and time was established. The calculation values determined by this model correlate well with the test results, indicating that it can be used to predict the particle size of metallic iron in coal-based reduction. Based on the model, the particle size of metallic iron can be optimized by means of adjusting reduction temperature and time.

Key words: coal-based reduction; metallic iron particles; particle size; fitting analysis; mathematic model

针对采用常规选矿方法难以实现铁矿物有效富集的复杂难选铁矿资源,研究人员提出了深度还原-磁选新技术,即在低于矿石熔化温度下,以煤粉为还原剂将铁矿物还原为金属铁,并促使金属铁聚集生长为一定粒度的铁颗粒,还原物料经磨矿磁选获得可用于炼钢的金属铁粉[1]。深度还原-磁选技术为复杂难选铁矿资源的开发利用开辟了新途径,成为选矿和冶金领域研究热点之一。国内外学者围绕深度还原技术及理论进行了大量试验研究,取得了一些具有科学意义和应用价值的研究成果。鲕状赤铁矿、高铝铁矿、铁尾矿、白云鄂博铁矿、赤泥等含铁原料深度还原提铁研究表明,在适宜的还原温度、还原时间、还原剂用量条件下,可获得金属化率大于90%的还原物料,经磁选可得到铁品位85%~95%,铁回收率大于90%的深度还原铁粉[2-10]。深度还原包含铁矿物还原和金属铁聚集生长2个主要过程[11]。深度还原过程中,铁矿物按照Fe2O3→Fe3O4→FeO→Fe的顺序逐级反应,最终还原为金属铁,其还原历程包含多个阶段,各阶段动力学模型不同[12-14]。由于复杂难选含铁物料中Si和Al等杂质含量较高,铁矿物还原生成的低价铁氧化物(FeO)易与SiO2和Al2O3反应形成铁橄榄石和尖晶石等复杂铁化合物,随着还原过程的进行,复杂铁化合物会被进一步还原为金属铁[15-16]。金属铁颗粒的形成及生长特性是深度还原理论体系的重要组成部分,因为只有当金属铁生长到一定粒度,才能实现金属铁相与渣相的良好解离,进而实现金属铁的磁选富集。目前,仅少数文献指出铁颗粒粒度可以采用图像分析技术进行测量,提高还原温度和延长还原时间有利于金属铁颗粒的聚集生长[17-20]。因此,针对复杂难选铁矿深度还原过程中金属颗粒粒度特性进行系统研究十分必要。本文作者以我国湖北官店鲕状赤铁矿为研究对象,对其进行深度还原试验,采用图像分析技术对还原样品中金属铁颗粒粒度进行检测,得出不同试验条件下金属铁颗粒粒度变化规律。在此基础上,利用MATLAB软件建立金属铁颗粒粒度D80与还原温度、时间之间的数学模型,并对模型进行验证,以期预测深度还原过程中铁颗粒粒度的变化趋势,从而实现铁颗粒粒度的优化与控制。

1 材料与方法

1.1 原料

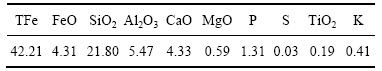

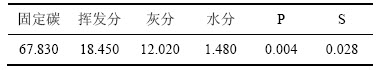

所用矿样为取自湖北官店的鲕状赤铁矿,主要化学成分见表1。由表1可知:矿石中TFe品位(质量分数,下同)为42.21%,SiO2为21.80%,Al2O3为5.47%,CaO为4.33%,有害元素S的含量较低,而P含量达1.31%。试验采用的还原剂为产自吉林的普通烟煤,表2给出了其工业分析结果。由表2可以发现:煤的固定碳含量较高,达到67.83%(质量分数,下同);挥发分和灰分含量相对较低,分别为18.45%和12.02%;有害元素S和P含量很低。矿样和煤分别经颚式破碎机粗碎、对辊破碎机细碎至粒度小于2 mm,然后混匀分样用于深度还原试验。

表1 矿样的主要化学成分(质量分数)

Table 1 Main chemical composition of ore sample %

表2 煤的工业分析结果(质量分数)

Table 2 Proximate analysis of coal %

1.2 试验方法

深度还原试验在KSL-1400X箱式电阻炉中进行。将矿样和煤粉按质量比100:29.2混合均匀。取80 g混匀样品装入体积为100 mL的陶瓷坩埚中,并在样品顶部均匀铺一层约2 mm厚的煤粉(2 g)用于保证坩埚内的还原气氛。电阻炉升温至设定温度后,迅速将装有样品的坩埚放入炉膛内,并开始计时。当还原时间达到试验设计值时还原试验完成,迅速将还原样品取出,并通过水冷方式将其冷却至室温。冷却样品经过滤后,在80 ℃下由真空干燥箱烘干,最终得到还原物料。

1.3 测试方法

深度还原物料中金属铁颗粒粒度可通过光学显微图像分析技术进行有效测量[17, 21]。主要步骤为:1) 取适量的还原物料与胶木粉按照体积比1:5均匀混合,采用镶嵌机将其压制成直径30 mm、高度10 mm的圆柱体,采用抛光机对圆柱体进行抛光,使样品中金属相的表面暴露和平滑;2) 利用BX41M型金相显微镜(配备Moticam 2300型数字相机)在抛光截面上随机选取30个视域进行图像采集,获得图像存储于计算机硬盘中;3) 采用Motic Image Advanced 3.2图像分析软件对图像进行手动分割、选定区域、边缘强化、二值化处理,运用软件中的测量模块对目标区域的个数和粒度进行统计测量,获得每个颗粒的粒度。需要指出的是:图像分析技术测量的颗粒直径为当量表观直径,即与颗粒二维截面积相等的圆的直径,故本文中测得的颗粒粒度为其当量表观粒度。

在矿物加工领域,颗粒粒度通常用颗粒质量的累积产率分布加以描述。已有研究表明:金属颗粒主要以球状或类球状颗粒形式存在深度还原物料中[9,17]。故此,本文将金属铁颗粒视为球体处理,则依据球体的体积公式可以得出铁颗粒累积粒度特性曲线。

(1)

(1)

式中:Y(d)为粒度小于d的负累计产率(质量分数),%;di为金属铁颗粒粒度,μm;d为粒级边界,μm;n为粒度≤d的铁颗粒个数;m为铁颗粒总个数。

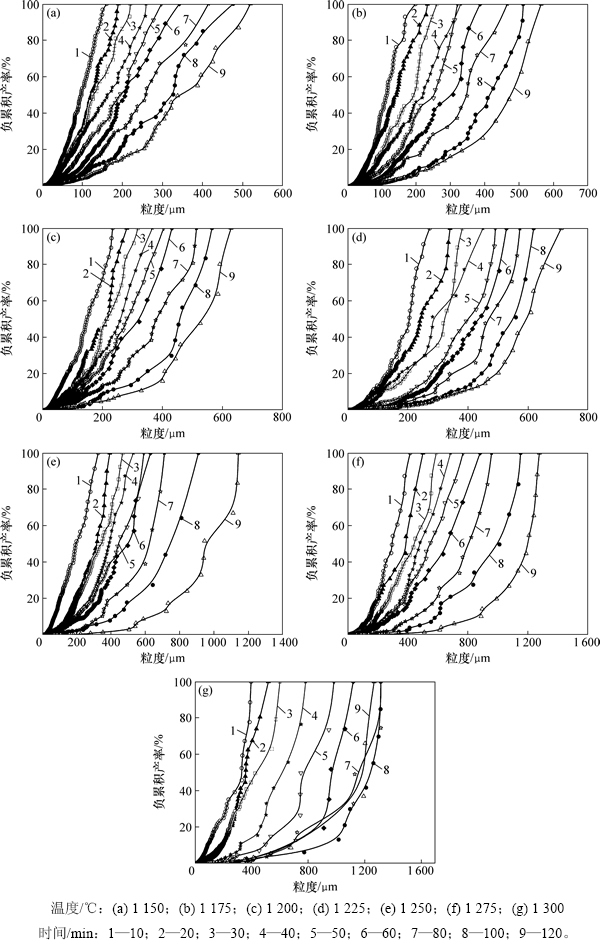

2 金属铁颗粒粒度特性

不同试验条件下还原物料中金属铁颗粒的粒度累积特性曲线如图1所示。由图1可知:不同还原条件下金属铁颗粒粒度累积曲线呈现出相同的变化趋势,即随着粒径的增加,负累积产率明显增加。同时,还可以发现还原温度和还原时间对金属颗粒粒度特性影响显著。在同一还原温度下,随着还原时间的延长,铁颗粒粒度累积曲线依次向右移动,表明铁颗粒粒度随还原时间的延长而逐渐增大。由图1(c)可见:当还原温度为1 200 ℃,还原时间由10 min延长到120 min时,金属铁颗粒的特征粒径D50和D80分别由148.77 μm和213.96 μm增加到531.22 μm和596.07 μm。在相同还原时间条件下,随着还原温度的升高,曲线也呈现出依次向右移动的变化规律。例如,当还原时间为50 min,还原温度从1 150 ℃升高到1 300 ℃时,金属铁颗粒的D50和D80分别由194.32 μm和257.47 μm增加到772.92 μm和946.95 μm。上述结果表明:随着还原时间的延长和还原温度的升高,还原物料中金属颗粒粒度逐渐增大。这是由于还原时间越长,金属铁的含量就越高,金属铁颗粒生长越充分;还原温度升高则使得金属铁的扩散速率增加,进而促进了金属铁的聚集生长。

3 金属铁颗粒粒度模型

3.1 数据选择及处理

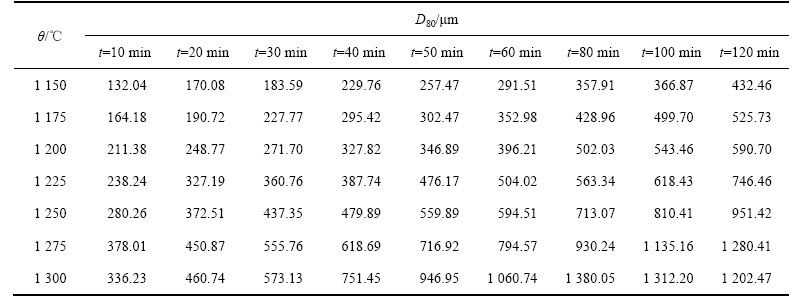

还原温度和还原时间是影响铁颗粒生长的2个关键因素,通过改变还原温度和还原时间,可以调控铁颗粒的粒度。为实现深度还原过程中铁颗粒粒度的调控,本文采用MATLAB数学软件研究铁颗粒粒度与还原温度和还原时间之间的关系,建立铁颗粒粒度预测数学模型。矿物加工领域通常用D80来表示颗粒粒度的分布特征,故选取金属铁颗粒的D80作为建模数据。由图1可得出还原温度θ为1 150~1 300 ℃,还原时间t为10~120 min范围内的D80,如表3所示。

由于在对某一变量进行比较时,尽管具有相同的量纲,但其数值的变化幅度、变化趋势存在着较大的差异,造成数值比较不便。为了消除这一影响,在建模之前需要采用标准差法对自变量的数值进行标准化处理,其转化公式为

(2)

(2)

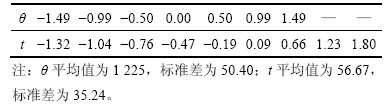

式中:x*为经标准化处理后数据;x为原始数据;μ为平均值;σ为标准差。经过处理后,数据符合标准的正态分布,消除了原始数据因数量水平和变化幅度不同而造成的影响。还原温度θ和还原时间t标准化处理后的结果如表4所示。

表3 不同还原工艺条件下金属铁颗粒的D80

Table 3 D80 of metallic iron particles under different reduction conditions

图1 不同还原条件下金属铁颗粒粒度累积特性曲线

Fig. 1 Curves of size cumulative passing percentage of metallic iron particles under different reduction conditions

表4 还原温度和还原时间的标准化结果

Table 4 Normalization results of reduction temperature and time

3.2 模型建立

以还原温度θ和还原时间t为自变量,铁颗粒粒度D80为因变量,采用MATLAB软件对其进行拟合分析,结果如图2所示。图2中拟合曲面的方程为

D80(θ,t)=481.3+221.8θ+188.1t+63.5θ2+72.3θt-10.1t2 (1 150≤θ≤1 300 ℃,10≤t≤120 min) (3)

相关系数R2为0.975 5,表明拟合效果良好。由图2可以看出:试验数据点基本全部分布在拟合曲面上,试验值与模型值之间的差值较小,随机散布在0-0平面两侧。同时还可发现:模型值随还原温度和还原时间的变化规律与试验规律相同,均随着还原温度升高和还原时间延长而不断增大。综合上述分析,可以得出拟合曲面对原观测值拟合良好,拟合方程可作为描述金属铁颗粒粒度D80与还原温度θ和还原时间t之间关系的数学模型。

图2 金属铁颗粒粒度拟合结果

Fig. 2 Fitting results of metallic iron particle size

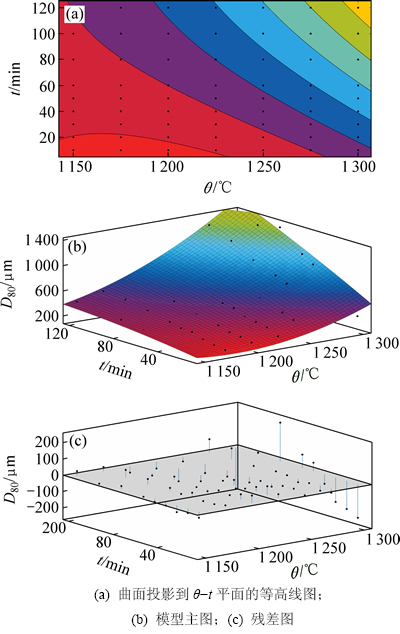

3.3 模型验证

由拟合方案计算出本文试验条件下金属铁颗粒粒度的模型预测值,预测值与测量值之间的比较结果如图3所示。从图3可以发现:模型预测值数据点在直线y=x上下两侧均匀分布且呈现出良好的线性关系,说明预测值与试验测量值之间具有良好的一致性。这一结果表明建立的数学模型精度较高,可以用于预测深度还原过程中金属铁颗粒的粒度。

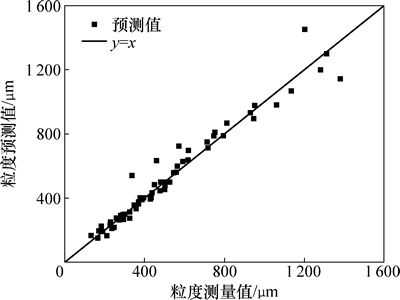

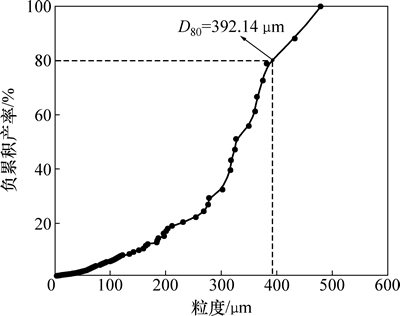

为进一步验证该模型的准确性与可行性,选取还原温度1 220 ℃、还原时间45 min作为试验点进行验证。经测量该条件下的金属铁颗粒粒度累积特性曲线如图4所示。

图3 金属铁颗粒粒度模型预测值与试验测量值对比

Fig. 3 Comparison of calculated data with experimental data for metallic iron particles

图4 还原温度1 220 ℃和还原时间45 min条件下金属铁颗粒粒度累积特性曲线

Fig. 4 Curves of size cumulative passing percentage of metallic iron particles reduced at 1 220 ℃ for 45 min

铁颗粒的特征粒径D80为392.14 μm。将θ=1 220 ℃,t=45 min标准化后代入模型D80(θ,t)= 481.3+221.8θ+188.1t+63.5θ2+72.3θt-10.1t2,可求得D80(T,t)=398.89 μm。据此可知模型预测结果与实际测量结果较为接近,故本文建立的铁颗粒粒度模型具有良好的稳定性。结合该模型,通过调整θ和t可实现对深度还原过程中铁颗粒粒度的优化与控制。

4 结论

1) 鲕状赤铁矿石深度还原过程中,金属铁颗粒粒度累积特性曲线在整体上呈现相同的变化规律,即随着粒径的增大,负累积产率逐渐增加。还原温度和还原时间对铁颗粒粒度影响显著,随着还原温度升高和还原时间延长,铁颗粒粒度累积曲线依次向右移动,说明铁颗粒粒度不断变大。

2) 煤粉用量(质量分数)为29.2%条件下,金属铁颗粒特征粒度D80与还原温度θ和还原时间t之间的数学模型为D80(θ,t)=481.3+221.8θ+188.1t+63.5θ2+ 72.3θt-10.1t2(1 150≤θ≤1 300 ℃,10≤t≤120 min)。该模型的计算值与试验值吻合较好,可以用于深度还原过程中金属铁颗粒粒度的预测。

3) 提出的金属铁颗粒粒度模型可有效预测深度还原过程中金属铁颗粒粒度随还原温度和时间的变化趋势,通过调节θ和t从而实现对深度还原过程中铁颗粒粒度的控制。然而该模型的建立是基于鲕状赤铁矿深度还原,对于其他难选铁矿石深度还原过程中铁颗粒粒度预测是否适用还需通过试验进一步研究。

参考文献:

[1] 韩跃新, 李艳军, 刘杰, 等. 难选铁矿石深度还原-高效分选技术[J]. 金属矿山, 2011, 40(11): 1-4.

HAN Yuexin, LI Yanjun, LIU Jie, et al. Deep reduction-efficient separation technology applied to refractory iron ore[J]. Metal Mine, 2011, 40(11): 1-4.

[2] LI Keqing, NI Wen, ZHU Ming, et al. Iron extraction from oolitic iron ore by a deep reduction process[J]. Journal of Iron and Steel Research, International, 2011, 18(8): 9-13.

[3] SUN Yongsheng, HAN Yuexin, GAO Peng, et al. Recovery of iron from high phosphorus oolitic iron ore using coal-based reduction followed by magnetic separation[J]. International Journal of Minerals, Metallurgy and Materials, 2013, 20(5): 411-419.

[4] CHUN Tiejun, LONG Hongming, LI Jiaxin. Alumina-Iron separation of high alumina iron ore by carbothermic reduction and magnetic separation[J]. Separation Science and Technology, 2015, 50(5): 760-766.

[5] SRIVASTAVA U, KAWATRA S K. Strategies for processing low-grade iron ore minerals[J]. Mineral Processing & Extractive Metallurgy Review, 2009, 30(4): 361-371.

[6] 贾岩, 倪文, 王中杰, 等. 拜耳法赤泥深度还原提铁实验[J]. 北京科技大学学报, 2011, 33(9): 1059-1064.

JIA Yan, NI Wen, WANG Zhongjie, et al. Deep reduction experiments of Bayer red mud for iron recovery[J]. Journal of University of Science and Technology Beijing, 2011, 33(9): 1059-1064.

[7] 林海, 许晓芳, 董颖博, 等. 深度还原-弱磁选回收稀土尾矿中铁的试验研究[J]. 东北大学学报(自然科学版), 2013, 34(7): 1039-1044.

LIN Hai, XU Xiaofang, DONG Yingbo, et al. Test research on recovery of iron from rare earth tailings by depth reduction roasting-low intensity magnetic separation[J]. Journal of Northeastern University (Natural Science), 2013, 34(7): 1039-1044.

[8] YU Wen, SUN Tichang, KOU Jue, et al. The function of Ca(OH)2 and Na2CO3 as additive on the reduction of high-phosphorus oolitic hematite-coal mixed pellets[J]. ISIJ International, 2013, 53(3): 427-433.

[9] LI Yongli, SUN Tichang, KOU Jue, et al. Study on phosphorus removal of high-phosphorus oolitic hematite by coal-based direct reduction and magnetic separation[J]. Mineral Processing & Extractive Metallurgy Review, 2014, 35(1): 66-73.

[10] KOU Jue, SUN Tichang, TAO D, et al. Coal-based direct reduction and magnetic separation of lump hematite ore[J]. Minerals & Metallurgical Processing, 2014, 31(3): 150-161.

[11] 韩跃新, 张成文, 孙永升, 等. Na2CO3促进复杂难选铁矿石深度还原的机理分析[J]. 东北大学学报(自然科学版), 2012, 33(11): 1633-1636.

HAN Yuexin, ZHANG Chengwen, SUN Yongsheng, et al. Mechanism analysis on deep reduction of complex refractory iron ore promoted by Na2CO3[J]. Journal of Northeastern University (Natural Science), 2012, 33(11): 1633-1636.

[12] SUN Yongsheng, GAO Peng, HAN Yuexin, et al. Reaction behavior of iron minerals and metallic iron particles growth in coal-based reduction of an oolitic iron ore[J]. Industrial & Engineering Chemistry Research, 2013, 52(6): 2323-2329.

[13] LIU Guisu, STREZOV V, LUCAS J A, et al. Thermal investigations of direct iron ore reduction with coal[J]. Thermochemica Acta, 2004, 410(1/2): 133-140.

[14] SUN Yongsheng, HAN Yuexin, GAO Peng, et al. Investigation of kinetics of coal based reduction of oolitic iron ore[J]. Ironmaking and Steelmaking, 2014, 41(10): 763-768.

[15] 魏玉霞, 孙体昌, 寇珏, 等. 内配煤用量对某难选铁矿石压块直接还原焙烧的影响[J]. 中南大学学报(自然科学版), 2013, 44(4): 1305-1311.

WEI Yuxia, SUN Tichang, KOU Jue, et al. Effect of coal dosage on direct reduction roasting of refractory iron ore briquettes[J]. Journal of Central South University (Science and Technology), 2013, 44(4): 1305-1311.

[16] 范敦城, 倪文, 李瑾, 等. 铁尾矿再选粗精矿深度还原含铁硅酸盐矿物的生成与还原[J]. 中南大学学报(自然科学版), 2015, 46(6): 1973-1981.

FAN Duncheng, NI Wen, LI Jin, et al. Generation and reduction mechanism of silicate minerals containing iron in deep reduction of rough concentrate from iron tailings[J]. Journal of Central South University (Science and Technology), 2015, 46(6): 1973-1981.

[17] GAO Peng, SUN Yongsheng, REN Duozheng, et al. Growth of metallic iron particles during coal-based reduction of a rare earths-bearing iron ore[J]. Minerals & Metallurgical Processing, 2013, 30(1): 75-80.

[18] SUN Yongsheng, HAN Yuexin, GAO Peng, et al. Growth kinetics of metallic iron phase in coal-based reduction of oolitic iron ore[J]. ISIJ International, 2016, 56(10): 1697-1704.

[19] 高鹏, 韩跃新, 李艳军, 等. 基于数字图像处理的铁矿石深度还原评价方法[J]. 东北大学学报(自然科学版), 2012, 33(1): 133-136.

GAO Peng, HAN Yuexin, LI Yanjun, et al. Evaluation on deep reduction of iron ore based on digital image processing techniques[J]. Journal of Northeastern University (Natural Science), 2012, 33(1): 133-136.

[20] 孙体昌, 秦晓萌, 胡学平, 等. 低品位铁矿石直接还原过程铁颗粒生长和解离特性[J]. 北京科技大学学报, 2011, 33(9): 1048-1052.

SUN Tichang, QIN Xiaomeng, HU Xueping, et al. Grain growth and cleavage characteristics of metallic phase in direct reduction of a low-grade iron ore[J]. Journal of University of Science and Technology Beijing, 2011, 33(9): 1048-1052.

[21] SUN Yongsheng, HAN Yuexin, GAO Peng, et al. Particle Size Measurement of Metallic Iron in Reduced Materials Based on Optical Image Analysis[J]. Chemical Engineering & Technology, 2014, 37(12): 2030-2036.

(编辑 陈爱华)

收稿日期:2016-04-25;修回日期:2016-07-20

基金项目(Foundation item):国家自然科学基金资助项目(51134002);中央高校基本科研业务费专项资金资助项目(N140108001)(Project(51134002) supported by the National Natural Science Foundation of China; Project(N140108001) supported by the Fundamental Research Funds for the Central Universities of China)

通信作者:孙永升,博士,副教授,从事复杂难选矿产资源高效开发与利用研究;E-mail:neusunyongsheng@163.com

摘要:以湖北官店鲕状赤铁矿为研究对象,对其进行深度还原试验,利用光学显微图像分析技术对还原物料中金属铁颗粒粒度进行测量,考察还原温度和还原时间对铁颗粒粒度的影响,并采用MATLAB软件对试验数据进行拟合分析,建立铁颗粒粒度与还原条件之间的数学模型。研究结果表明:不同还原条件下金属铁颗粒粒度累积特性曲线呈现出相同的变化规律;升高还原温度或延长还原时间可使铁颗粒粒度明显增加;建立铁颗粒粒度D80与还原温度和还原时间之间的预测模型;模型的计算值与试验值具有良好的吻合性,可用于预估深度还原过程中金属铁颗粒的粒度;基于该模型,可通过调整温度和时间以实现金属铁颗粒粒度的优化与控制。

[1] 韩跃新, 李艳军, 刘杰, 等. 难选铁矿石深度还原-高效分选技术[J]. 金属矿山, 2011, 40(11): 1-4.

[6] 贾岩, 倪文, 王中杰, 等. 拜耳法赤泥深度还原提铁实验[J]. 北京科技大学学报, 2011, 33(9): 1059-1064.

[7] 林海, 许晓芳, 董颖博, 等. 深度还原-弱磁选回收稀土尾矿中铁的试验研究[J]. 东北大学学报(自然科学版), 2013, 34(7): 1039-1044.

[11] 韩跃新, 张成文, 孙永升, 等. Na2CO3促进复杂难选铁矿石深度还原的机理分析[J]. 东北大学学报(自然科学版), 2012, 33(11): 1633-1636.

[15] 魏玉霞, 孙体昌, 寇珏, 等. 内配煤用量对某难选铁矿石压块直接还原焙烧的影响[J]. 中南大学学报(自然科学版), 2013, 44(4): 1305-1311.

[16] 范敦城, 倪文, 李瑾, 等. 铁尾矿再选粗精矿深度还原含铁硅酸盐矿物的生成与还原[J]. 中南大学学报(自然科学版), 2015, 46(6): 1973-1981.

[19] 高鹏, 韩跃新, 李艳军, 等. 基于数字图像处理的铁矿石深度还原评价方法[J]. 东北大学学报(自然科学版), 2012, 33(1): 133-136.

[20] 孙体昌, 秦晓萌, 胡学平, 等. 低品位铁矿石直接还原过程铁颗粒生长和解离特性[J]. 北京科技大学学报, 2011, 33(9): 1048-1052.