粘土钒矿不磨不焙烧直接酸浸提钒的研究

昆明理工大学国土资源工程学院

摘 要:

粘土钒矿是一类重要的钒资源。某粘土钒矿的性质分析表明,粘土钒矿的主要化学组分为SiO2,Al2O3,属酸性矿石,适宜采用硫酸浸出;其中的钒以低价不溶的V(Ⅲ)为主,大部分赋存于伊利石矿物的硅-氧四面体微晶结构中,为了将钒浸出来并进一步提高钒的浸出率,必须破坏伊利石矿物的晶体结构、并利用氧化剂(助浸剂)将低价钒转化为高价钒。针对现有提钒工艺的不足,依据粘土钒矿的性质特点,提出了一种不磨不焙烧直接酸浸提钒的新工艺,并系统考察了各浸出因素如硫酸用量、助浸剂种类及用量、浸出时间、浸出温度、液固比等对钒浸出率的影响,结果表明,粘土钒矿不磨不焙烧直接酸浸提钒工艺是可行的,当H2SO4用量为30%、助浸剂选用MnO2、其用量为1.5%、浸出时间为6 h、浸出温度为90℃、液固比为1∶1时,钒的浸出率达92.58%,浸出效果理想。与传统提钒工艺相比,新工艺省去了高成本的磨矿工序以及复杂的焙烧工序,既简化操作、降低成本,又避免了焙烧污染,符合现代化工冶金的要求。

关键词:

中图分类号: TF841.3

作者简介:叶国华(1981-),男,河南虞城人,博士,讲师;研究方向:钒的提取;童雄,E-mail:xiongtong2000@yahoo.com;

收稿日期:2013-03-28

基金:云南省科技厅应用基础研究计划项目(2011FZ062);国家自然科学基金面上项目(51174103);国家科技部科技支撑计划项目子课题(2012BAB07B01)资助项目;

Extracting Vanadium from Argillaceous Vanadium Ore by Direct Acid Leaching without Grinding and Roasting

Abstract:

Argillaceous vanadium ore was one of important vanadium resources.The property analysis of a certain argillaceous vanadium ore revealed that the argillaceous vanadium ore belonged to acidic ores and was suitable for leaching using sulfuric acid based on its main chemical compositions of SiO2 and Al2O3,and it was necessary to destroy the lattice structure of illite and change the low valence vanadium into high valence vanadium with oxidant(assistant leaching agent) in order to leach vanadium and further improve the vanadium leaching rate,for most of the vanadium in argillaceous vanadium ore existed in the form of low valence V(Ⅲ) which was insoluble and located in silicon-oxygen tetrahedron microcrystalline structure of illite.And then,aiming at shortages of the existing vanadium extraction technologies,a new technology of direct acid leaching vanadium without grinding and roasting was put forward according to properties of argillaceous vanadium ore.The effects of leaching factors including dosage of sulfuric acid,type and dosage of assistant leaching agent,leaching time and temperature,liquid-solid ratio on the vanadium leaching rate were systematically investigated.The results showed that the technology of direct acid leaching vanadium from argillaceous vanadium ore without grinding and roasting was feasible and the leaching performance was perfect,and the vanadium leaching rate could reach 92.58% under the optimal conditions of sulfuric acid dosage of 30%,MnO2 as assistant leaching agent and its dosage of 1.5%,leaching time of 6 h,leaching temperature of 90 ℃,liquid-solid ratio of 1∶ 1.Owing to leaving out the high cost grinding procedure and the complex roasting procedure,the new technology had the advantages of shortening the process,decreasing the cost,avoiding pollution generated by roasting comparing with the traditional technologies,and it could meet the requirement of modern metallurgy very well.

Keyword:

argillaceous vanadium ore;direct acid leaching;vanadium extraction;leaching rate;sulfuric acid;

Received: 2013-03-28

钒是一种稀有高熔点金属,本身及其产品具有许多可贵的物化性质和特殊性能,被广泛应用于冶金、化工、新型能源、医药等领域,而且,随着科技和经济的发展,钒的消费和需求量还将不断增加。其中,约85%的钒用于冶炼合金钢,作为全球持续增长的第一钢铁生产和消费大国,我国钒的需求量还有很大的增长空间,预计未来中国将成为世界最具潜力的钒市场。同时,我国又是钒资源大国,储量居世界首位,先天的资源优势奠定中国的钒工业将具有广阔的前景[1,2]。因此,在我国大力开展提钒研究具有独特的基础和良好的前景。

粘土钒矿是目前除钒钛磁铁矿、石煤以外最重要的一类钒矿资源[3]。我国粘土钒矿储量丰富,主要分布于湖北、河南、陕西、湖南等省[4]。粘土钒矿含钒0.6%~3.5%,具有很高的利用价值[5]。我国从20世纪60年代便开始了对粘土钒矿提钒的研究,传统提钒多采用钠化焙烧-水浸的工艺,此工艺钒回收率低、环境污染重,目前已基本被禁止使用;为解决环境污染问题,研究者进一步提出了钙化焙烧、无盐焙烧、复合添加剂焙烧、微波焙烧、直接酸浸等工艺[5,6,7]。钙化焙烧虽然避免了钠化焙烧所产生的Cl2和HCl对空气的污染,但其对矿石有选择性,易出现烧结、硅酸盐“裹络”的现象,不适于大量生产[8];无盐焙烧虽然污染小,但钒的转化率低(仅约45%),不具备行业内的推广价值;复合添加剂焙烧,对钒钛磁铁矿、石煤的提钒效果比较理想,但对粘土钒矿效果不佳;微波焙烧虽提高了钒浸出率,但设备要求高、投资大,尚未在生产中推广使用;直接酸浸,省去了焙烧环节,在环保和操作性方面都具有优势,并可获得理想的浸出率,因而成为了提钒的研究方向[9,10,11,12]。

针对现有提钒工艺的不足,依据粘土钒矿的性质特点,借鉴直接酸浸技术,本文提出一种不磨不焙烧直接酸浸提钒的新工艺,并对粘土钒矿浸出过程中影响浸出率的各因素进行系统研究,以供业界参考,期望能对提钒的科研工作以及粘土钒矿资源的合理开发利用有所裨益。

1 实验

1.1 实验材料

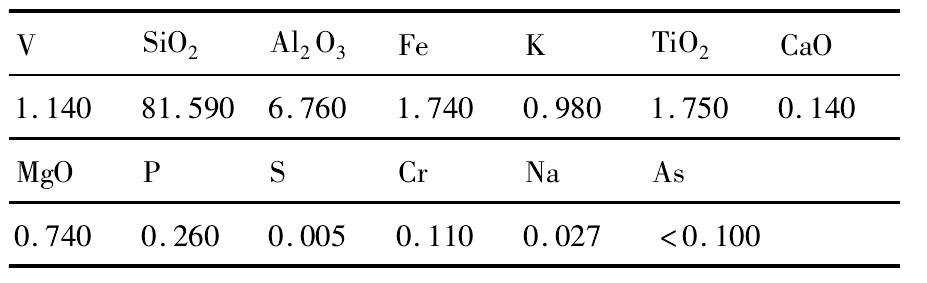

粘土钒矿试样采自湖南麻阳,将试样破碎至-2 mm,然后进行原样性质分析及不焙烧直接酸浸试验研究。试样中最主要的含钒矿物为伊利石、次为钒云母、少量为褐铁矿,无钒矿物主要为石英、次为高岭石。试样的主要化学成分分析结果见表1。

由表1可知,试样含钒1.14%,折合V2O5含量为2.04%,与石煤(一般含V2O50.3%~1.0%[11,12,13,14])相比,具有很高的工业利用价值;主要化学组分为Si O2,Al2O3,尤其是SiO2,含量高达81.59%,碱度R=w(CaO+MgO)/w(SiO2+Al2O3),比值较小,属酸性矿石,适宜采用硫酸浸出。

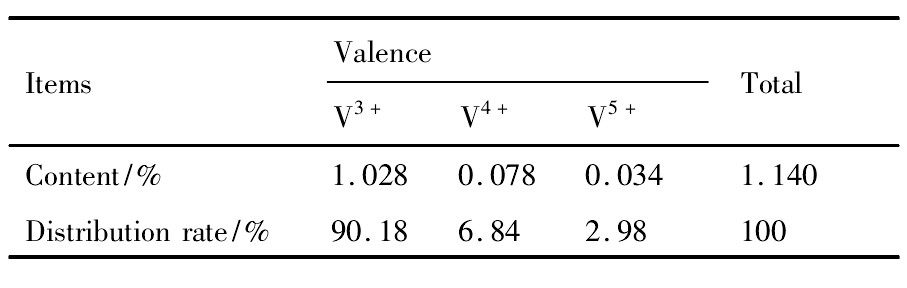

钒的价态直接决定钒的浸出难易程度,是提钒至关重要的前提条件[13]。因此,采用电子探针、X射线衍射仪、光学显微镜等现代化测试手段分析了原样中钒的价态,结果见表2。

从表2可以看出,试样中钒以低价的V(Ⅲ)为主,占90.18%,高价的V(Ⅳ)和V(Ⅴ)所占比例很小。众所周知,V(Ⅲ)难溶于水和酸,V(Ⅳ)和V(Ⅴ)则易溶于酸[14]。因此,为了将钒从矿石中浸出来、并进一步提高钒的浸出率,须利用助浸剂(氧化剂)将低价钒转化为高价钒。

表1 试样的主要化学成分(%,质量分数)Table 1Main chemical compositions of raw materials(%,mass fraction) 下载原图

表1 试样的主要化学成分(%,质量分数)Table 1Main chemical compositions of raw materials(%,mass fraction)

表2 试样中钒的价态分析Table 2 Valence analysis of vanadium in raw materials 下载原图

表2 试样中钒的价态分析Table 2 Valence analysis of vanadium in raw materials

1.2 实验试剂

酸浸所用的浸出剂有硫酸、盐酸、硝酸、氢氟酸及亚硫酸等。一般认为盐酸、硝酸、氢氟酸对伊俐石晶格的破坏效果好、浸出指标高,但从成本方面来看,由于氢氟酸价格远远高于硫酸和盐酸的价格,而盐酸、硝酸易挥发易变质,在生产实践中难以应用,因而最适合此类矿石浸出的酸是硫酸。再加上硫酸价廉易得,沸点较高,设备防腐问题比较容易解决,在常压下可采用较高的浸出温度,以提高浸出速度和浸出率,因此选择硫酸作为粘土钒矿提钒的浸出剂。

硫酸:分析纯,含量95%~98%。

助浸剂(氧化剂)在NaCl O3和MnO2间优选。NaClO3:分析纯;MnO2:分析纯,含量≥85%。

1.3 原理与方法

1.3.1 新工艺的提出及其原理

粘土钒矿中,伊利石、钒云母、高岭石三者呈隐晶互层共存,原矿样球磨时极易泥化为-38μm的矿泥,大量的微细粘土颗粒进入矿浆中,会恶化浮选过程,造成浮选过程难以控制,因此浮选法无能为力;石英比重2.65,含钒矿物比重2.76~3.10,所以,重选法也因伊利石、钒云母均为低比重的硅酸盐矿物而不能奏效,另外,相当一部分钒分布于矿泥中,重选在处理这些矿泥时效率不高,因此对粘土钒矿采用重选进行钒矿物回收的可能性基本不存在;钒是弱磁性金属,磁选法亦不宜采用[15]。可见,粘土钒矿采用重、磁、浮等物理选矿方式,是难以实现钒的分离与富集的,而必须采用化学提取的方法方能实现钒的回收。

化学提取多为焙烧加浸出的工艺,但是,不管采用何种焙烧,其过程都不可避免会产生烟气,对环境冲击较大,且焙烧法工艺复杂、钒回收率低。而直接酸浸工艺不需要焙烧环节,从根本上消除了大气污染,适合大规模生产。另外,矿石磨细后虽有利于浸出,但是,较细的粒度将会使矿浆的粘度增大,从而降低浸出速度,而且,粘土钒矿磨矿时极易泥化,大量的微细粘土颗粒进入浸出浆液中,会恶化浸出后的固液分离过程,从而增加提钒的成本。因此,最终确定采用不磨不焙烧直接酸浸提钒的新工艺。

试样性质研究表明,粘土钒矿中的钒大部分赋存于粘土质伊利石的硅-氧四面体微晶结构中,少部分在钒云母中以类质同象形式置换六次配位的三价铝存在于云母晶格中。要提取粘土钒矿中的钒就必须破坏伊利石和云母的晶体结构,使赋存在晶格中的钒释放出来,再使其氧化和转化。硫酸在一定温度下可以破坏硅铝酸盐矿物的晶体结构,其原理是:在一定温度和酸度下,H+进入矿物晶格中,置换Si4+和Al3+,使离子半径发生变化,从而将钒释放出来,释放出来的钒被氧化成4价、5价后用酸浸出。其反应式如下:

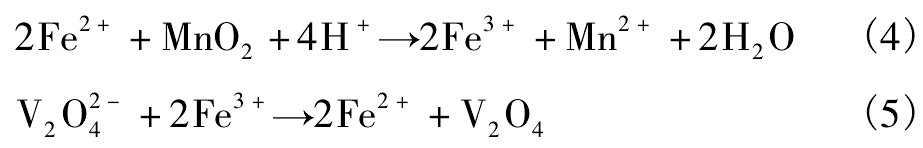

直接酸浸提钒,钒浸出率的高低是关键。采用添加助浸剂(氧化剂)的方式对浸出进行强化,以便最大限度地破坏含钒矿物的晶体结构,从而获得较高的钒浸出率,是提高钒总回收率的一条重要途径。工业上广泛应用的氧化助浸剂有NaClO3和MnO2等,试验最终选用MnO2。在氧化过程中,MnO2先将Fe2+氧化成Fe3+,Fe3+再将V3+氧化成V4+。反应式为:

1.3.2 实验方法

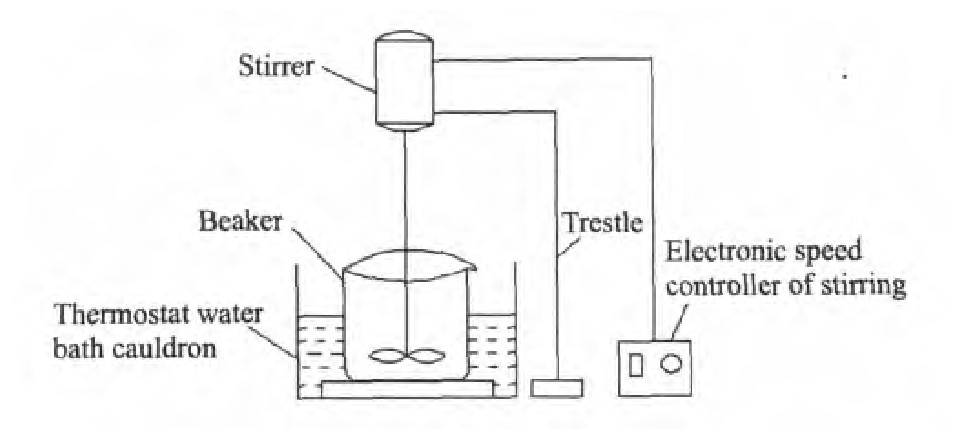

硫酸浸出试验装置如图1所示。将试样破碎至-2 mm,不磨不焙烧。首先将硫酸按浸出时所需的液固比用水稀释、置于烧杯内,然后称取一定量的破碎矿样缓缓加入到盛有硫酸溶液的烧杯内,并加入一定量的助浸剂,放入恒温水浴锅,在一定温度下搅拌至所需时间(高温条件下,及时向烧杯中补充蒸发的水分),真空抽滤进行固液分离,浸出液计量、浸渣烘干后称重,分别分析钒含量,然后计算钒浸出率。

2 结果与讨论

试样破碎至-2 mm后,不磨不焙烧,直接进行酸浸。酸浸过程中,影响钒浸出率的因素主要有硫酸用量、助浸剂种类和用量、浸出时间、浸出温度、液固比等。

2.1 硫酸用量对钒浸出率的影响

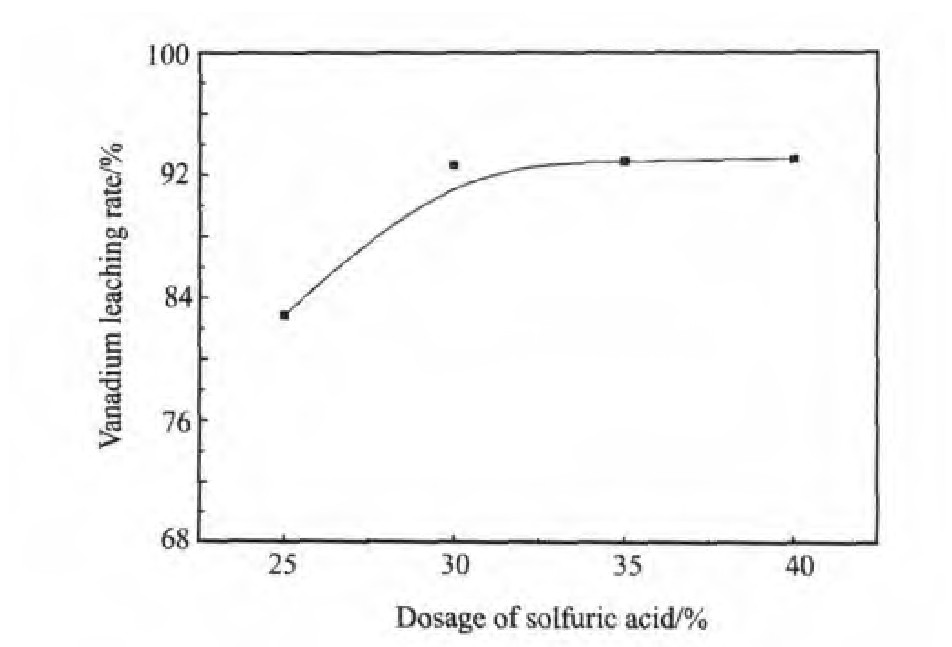

在90℃、时间7 h、MnO2用量3%、液固比1∶1的条件下,硫酸用量对钒浸出率的影响见图2。

由图2可知,钒的浸出率随硫酸用量的增加而提高。由于硫酸用量的增加,溶液中氢离子浓度也随之增加,有利于破坏含钒矿物晶体结构,从而提高钒的浸出率。当硫酸用量为30%时,钒的浸出率达到92.88%。再增加酸用量,钒浸出率基本不再提高,原因可能是硫酸用量增加后,促进了杂质离子如Ca2+,Fe2+,Fe3+,Al3+,SiO32-等的浸出,这些离子消耗了增加的H2SO4。因此,选择硫酸用量为30%为宜。

图1 硫酸浸出试验装置Fig.1 Laboratorial equipment of sulfuric acid leaching

图2 硫酸用量对钒浸出率的影响Fig.2 Effect of sulfuric acid dosage on vanadium leaching rate

2.2 助浸剂种类及用量对钒浸出率的影响

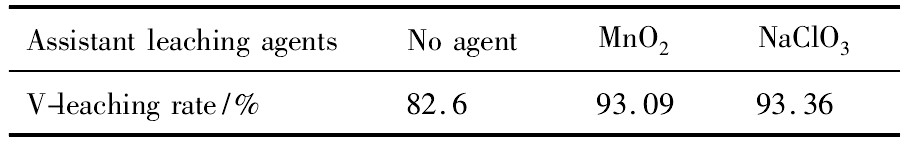

2.2.1 助浸剂种类试验

由于试样没有经过焙烧,且粒度较粗,仅靠硫酸溶液很难破坏矿物结构,因此选用合适的助浸剂至关重要。在硫酸用量30%、温度90℃、时间7 h、液固比1∶1的条件下,考察了助浸剂添加与否、以及助浸剂种类对钒浸出率的影响,结果见表3。

从表3可以看出,添加助浸剂,可有效提高钒的浸出率,而且NaClO3和MnO2的助浸效果相当。但是,后续试验发现,在助浸效果相当、用量相同的情况下,MnO2对浸出液中钒的氧化更为充分,这可大大减少后续萃取前氧化预处理时氧化剂的用量;而且氯酸钠受热易分解,浸出过程中会产生有害的刺激性气体氯气等。因此,助浸剂选用MnO2。

2.2.2 Mn O2用量的影响

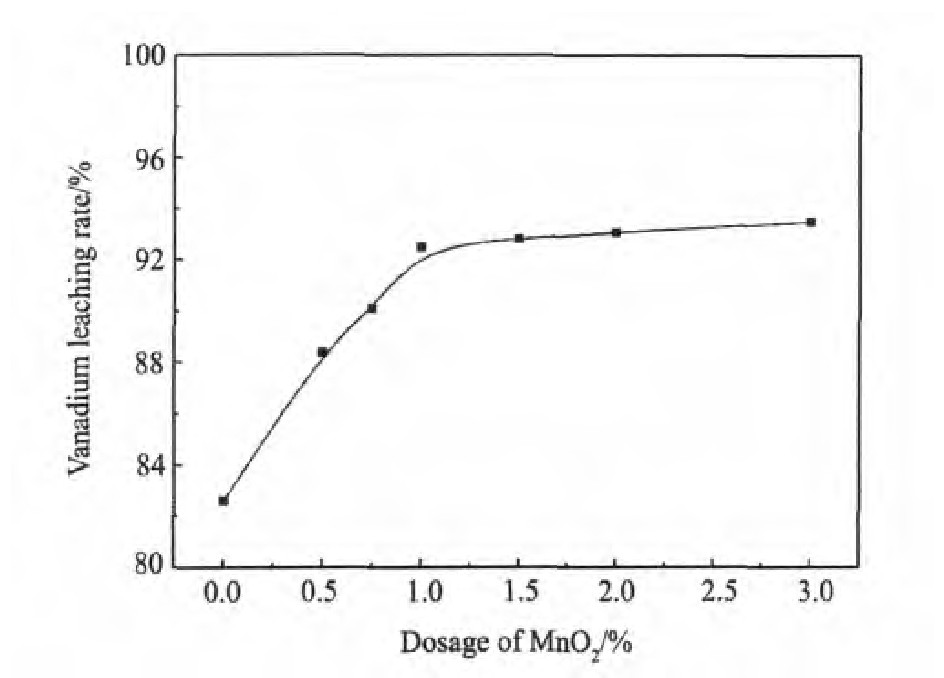

在硫酸用量30%、温度90℃、时间7 h、液固比1∶1的条件下,助浸剂Mn O2用量对钒浸出率的影响如图3所示。

图3显示,助浸剂添加与否对钒的浸出率的影响显著,当助浸剂用量为0,即不添加助浸剂时,钒浸出率仅82.6%;当添加助浸剂时,钒浸出率随MnO2用量的增加而提高,当Mn O2用量为1%时,浸出率达92%,此后再增加MnO2用量,钒浸出率基本不再增加。也就是说,1%的MnO2用量即可保证较高的浸出率,但是,此时浸出液中的钒氧化不充分,仍多以四价钒形式存在。由于胺类萃取剂只能萃取五价钒形成的钒酸根阴离子,因而,此时明显对后续胺类萃取不利。增大MnO2的用量虽然会增加浸出阶段的成本,但可明显减少萃取前氧化处理所用氧化剂H2O2的用量,考虑到增加MnO2用量所带来的成本低于H2O2所带来的成本,因此,宜采用相对高的MnO2用量。但MnO2用量也不宜过高,否则会影响到后续萃前预处理过程中的硫酸铝铵结晶除杂过程,并产生絮状沉淀。综合前后工序考虑,将助浸剂MnO2的用量定为1.5%。

表3 助浸剂与钒浸出率Table 3 Assistant leaching agents and V-leaching rate 下载原图

表3 助浸剂与钒浸出率Table 3 Assistant leaching agents and V-leaching rate

图3 Mn O2用量对钒浸出率的影响Fig.3 Effect of Mn O2dosage on vanadium leaching rate

2.3 时间对钒浸出率的影响

一般而言,反应时间的延长有利于H+进一步接触矿物,充分破坏矿物结构,从而提高钒的浸出率。

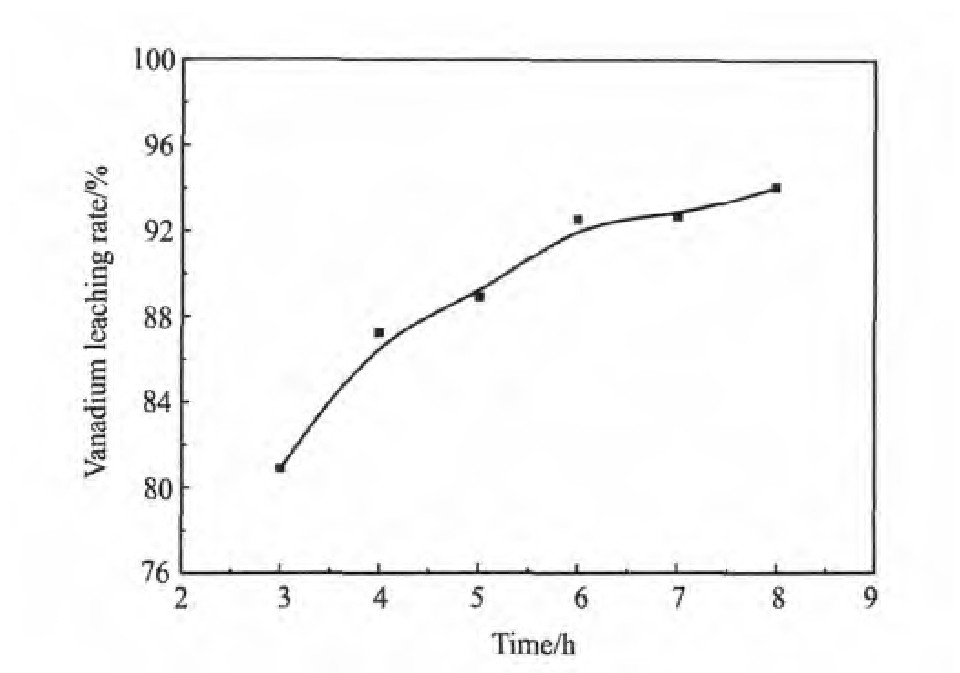

在硫酸用量30%、90℃、Mn O2用量1.5%、液固比1∶1的条件下,时间对钒浸出率的影响见图4。

图4反映出,在开始阶段,随着浸出时间的延长,浸出率快速提高。当浸出时间达6 h时,浸出率高达92.55%,此后再延长浸出时间,浸出率增加缓慢。在保证浸出指标的前提下,为缩短生产周期,浸出时间以6 h为宜。

图4 时间对钒浸出率的影响Fig.4 Effect of time on vanadium leaching rate

2.4 温度对钒浸出率的影响

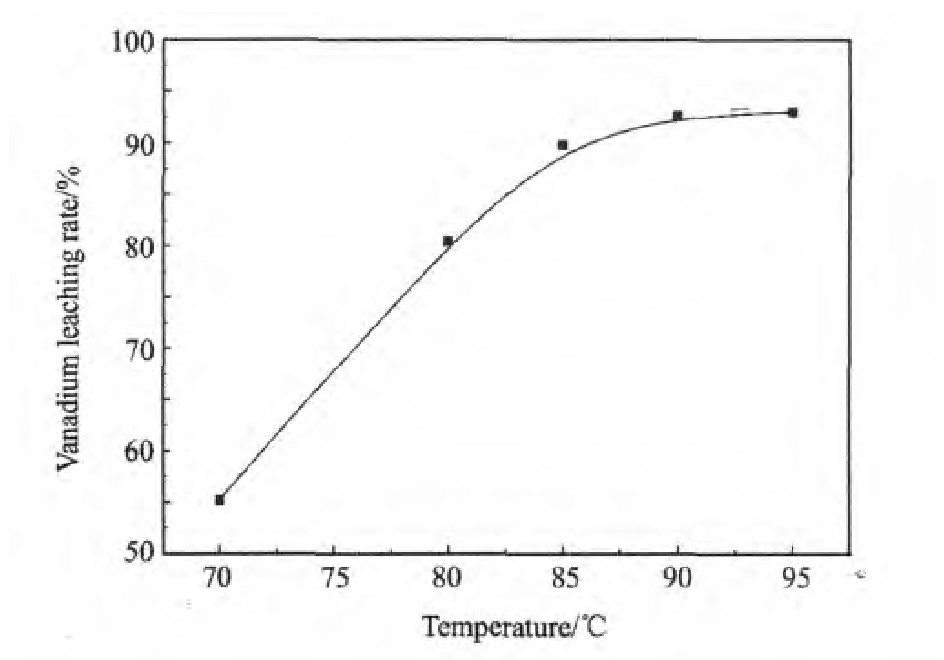

在硫酸用量30%、MnO2用量1.5%、6 h、液固比1∶1的条件下,温度对钒浸出率的影响见图5。

据图5可知,温度对钒的浸出率有显著影响。随着温度的升高,钒浸出率不断提高,当温度为70℃时,浸出率仅为55.21%;而当温度为90℃时,浸出率达到92.59%,此后再提高温度,浸出率基本不再增加。这主要是因为当温度升高时,溶液分子的热运动速度变大,使H+更加容易进入伊利石和钒云母晶格,从而提高钒的浸出率;进一步升高温度,由于含钒矿物中的H+基本上达到饱和,钒的浸出率基本不再变化。因此,浸出温度确定为90℃。

图5 温度对钒浸出率的影响Fig.5 Effect of temperature on vanadium leaching rate

2.5 液固比对浸出率的影响

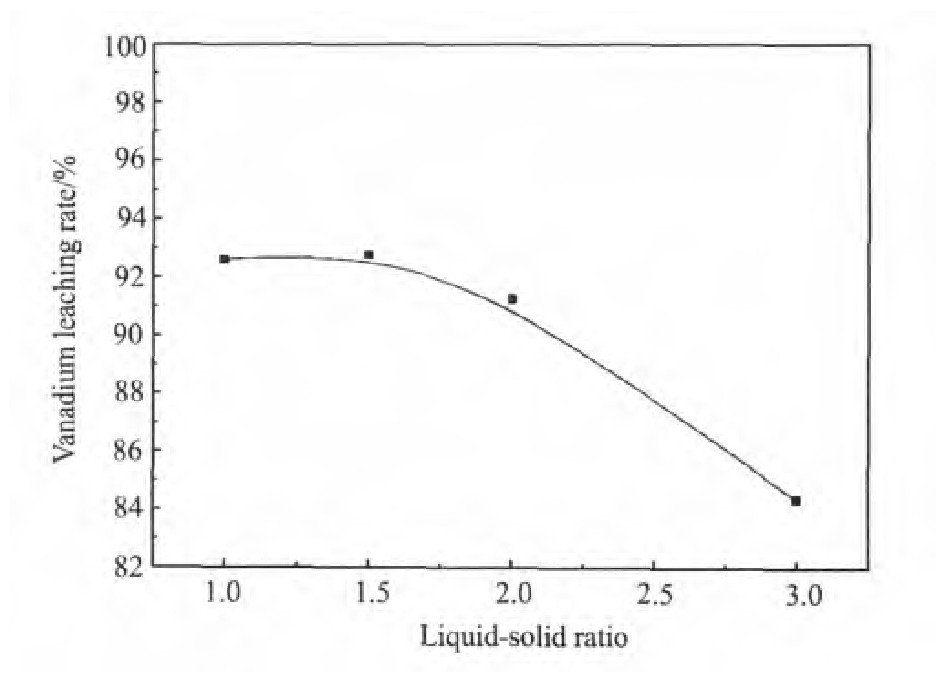

液固比除了影响酸度外,对反应体系和后续工序也有较大的影响,因此要选择合适的液固比。

在硫酸用量30%、浸出温度90℃、MnO2用量1.5%、时间6 h的条件下,液固比与钒浸出率之间的关系如图6所示。

图6显示,当液固比较低时,由于硫酸浓度较高,反应较彻底,钒的浸出率较高;当液固比为1.5∶1.0时浸出率达到最大值,此后随液固比的增大,钒的浸出率降低。液固比较大会增加浸出液的体积,降低其中钒的浓度,影响后续的净化与富集过程;同时,过高的液固比还会降低生产效率,延长生产周期,从而提高成本,降低经济效益。因此,综合考虑,液固比选择1∶1为宜。

图6 液固比与钒浸出率的关系Fig.6 Relationship of L-S ratio and vanadium leaching rate

2.6 工艺条件的确定及综合条件试验

在上述条件试验的基础上,综合考虑各因素,确定浸出工艺的最佳条件为:硫酸用量为浸出原料即处理矿量的30%、助浸剂MnO2用量为1.5%、浸出温度90℃、浸出时间6 h、液固比1∶1。在该条件下,钒浸出率达92.58%,浸出指标理想。

3 结论

1.粘土钒矿不磨不焙烧直接酸浸提钒工艺是可行的,其最佳工艺条件为:原矿破碎至-2 mm、H2SO4用量为30%、Mn O2用量为1.5%、浸出温度为90℃、浸出时间为6 h、液固比为1∶1。在该条件下,钒的浸出率高达92.58%,浸出效果理想。

2.与传统提钒工艺相比,不磨不焙烧直接酸浸提钒新工艺,在浸出指标较高的前提下,省去了高成本的磨矿工序以及复杂的焙烧工序,既简化操作、降低成本,又避免了焙烧污染,符合现代化工冶金的要求。

参考文献