脉动孔隙水压下煤岩损伤变形的能量观点分析

朱红青1, 2,张民波2,顾北方2,申翔2

(1. 中国矿业大学(北京) 煤炭资源与安全开采国家重点实验室,北京,100083;

2. 中国矿业大学(北京) 资源与安全工程学院,北京,100083)

摘 要:

000M微机控制煤岩流变仪进行三轴加压状态下脉动孔隙水压作用于煤岩的实验研究。研究结果表明:煤岩在脉动水压作用下的残余应变具有初期变形较大、后期变化较小且平稳的特征,其变化趋势符合负指数幂规律。基于热力学定律,采用能量观点将单个滞回曲线加、卸载过程中的4个阶段进行能量吸收与能量释放的划分,其变化规律分别为Uab逐渐减小、Ubc逐渐增加、Ucd变化不稳定和Ude逐渐减小。同时,单个滞回曲线总能量的变化是能量耗散的过程,具有初期变化较大、后期逐渐降低的趋势,与残余应变特征相对应。脉动水压上限越大,能量耗散越大,煤体内部损伤和塑性变形越大,强度丧失越多。从能量的角度解释了脉动水压作用下煤岩损伤变形的过程,为现场施工煤层脉动注水提供了一定的理论参考依据。

关键词:

脉动孔隙水压;损伤变形;残余应变;能量吸收;能量释放;强度丧失;

中图分类号:TD712 文献标志码:A 文章编号:1672-7207(2014)10-3657-07

Energy analysis of coal damage deformation under pulsating pore water pressure

ZHU Hongqing1, 2, ZHANG Minbo2, GU Beifang2, SHEN Xiang2

(1. State Key Laboratory of Coal Resources and Safe Mining,

China University of Mining and Technology (Beijing), Beijing 100083, China;

2. School of Resource and Safety Engineering,

China University of Mining and Technology (Beijing), Beijing 100083,China)

Abstract: The experimental study of pulsating pore water pressure acting on coal was done in the triaxial compression state by using the RLW-2000 coal rheometer controlled by microcomputer. The results show that the residual strain of samples is big at the initial stage and uniform at the latter stage, which follow negative exponential law. Based on the thermomechanics law, the loading and unloading process of a single hysteresis loop curve is divided into four stages of energy absorption and energy release by using energy principle. And the characteristics of four stages are as follows: decreasing in the Uab phase, increasing in the Ubc phase, and fluctuating in the Ucd phase and decreasing in the Ude phase. At the same time, the total energy change of a single hysteresis loop is a process of energy dissipation and it is big in the initial phase and small in the later phase, which is consistent with the characteristics of residual strain. The amount of energy dissipation is greater when the water pressure is bigger, which indicate that damage and plastic deformation are bigger. The damage and deformation process of coal acted by pulsating water pressure is explained from energy view, which provide certain theoretical reference for on-site construction.

Key words: pulsating pore water pressure; damage deformation; residual strain; energy absorption; energy release; strength loss

在我国单一低透气性煤层普遍存在[1-2],尤其是近年来,随着开采量的增大,许多矿井都已进入深部开采[3-4]。矿井深部地质条件极其复杂,采前预抽效果较差,导致具有突出危险性的单一低透气性煤层数量逐渐达到35%~49%[5]。为了有效提高单一低透气性煤层瓦斯抽采量,进而预防煤与瓦斯突出,许多专家采取深孔预裂爆破、水力冲孔、水力压裂以及高能气体压裂等增透措施[6-8]。其中,脉动水力压裂技术由于在较低水压作用下能取得较大范围的致裂半径而在许多煤矿得到了成功应用,但在脉动水压作用下煤岩损伤变形机理方面的研究却鲜见报道[9]。经分析可知:目标煤层增透的过程是脉动孔隙水压不断破坏煤体的过程,而煤体是多种矿物质的凝结体,在脉动孔隙水压作用下产生的损伤变形是一系列复杂变形的综合表现,采用现有经典弹塑性力学很难解释[10]。而结合热力学定律可知:煤岩损伤变形的过程是能量不断变化的过程,因此,基于能量的观点对煤岩的损伤变形机理进行了分析。基于上述情况,本文作者开展脉动孔隙水压作用下煤岩损伤变形的实验研究,并试图采用能量的观点对煤岩损伤变形机理进行解释,以达为现场进行脉动注水提供理论指导,从而进一步提高注水效果。

1 实验设备及方案

脉动孔隙水压作用下煤岩损伤变形实验在RLW-2000M微机控制煤岩流变仪上完成,该设备的围压控制、轴压控制和孔隙水压控制分别为3套独立的闭环控制系统,可自动完成煤体或岩体的单轴压缩、三轴压缩、循环荷载、孔隙水压、渗流、流变以及蠕变等多种实验。在实验过程中可进行荷载控制、位移控制和变形控制,最大孔隙水压为50 MPa,最大轴压为2 000 kN,最大围压为60 MPa,完全可以满足本次实验要求。实验所用煤样取自常村矿3号煤层2103工作面,将采集到的大块煤采用湿式加工法加工成直径×长度为50 mm×100 mm的标准圆柱体,加工精度满足国际岩石力学学会规定标准,选取表面无明显伤痕和层理发育方向一致的的煤样放入常温水中浸泡30 d,使其充分饱和,实验所用煤样如图1所示。

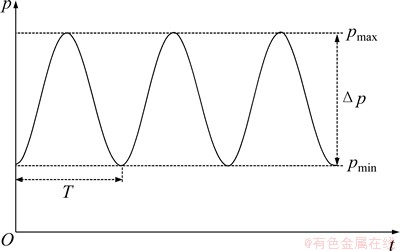

实验方案:1) 脉动孔隙水压作用下煤体变形实验。围压选用σ2=σ3=14 MPa,轴压σ1选用饱和煤体三轴破坏强度的70%,孔隙水压分别选用2~6 MPa(对煤样cc-1)和2~10 MPa(对煤样cc-2)。在实验过程中,孔隙水压加载波形为正弦波,加载频率为0.02 Hz,如图2所示。2) 压缩破坏实验。将脉动水压作用后产生损伤变形的煤样进行压缩破坏,并与常规三轴压缩破坏强度对比,以便研究煤体强度丧失程度。

图2中波形特征参数含义如下:pmax为上限水压;pmin为下限水压;T为周期;T=1/f;△p=pmax-pmin,为孔隙水压变化范围。

图1 实验煤样

Fig. 1 Coal samples for testing

图2 脉动孔隙水压加、卸载波形

Fig. 2 Loading and unloading waveform of pulsating pore water pressure

2 实验结果及分析

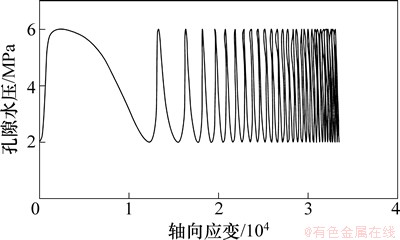

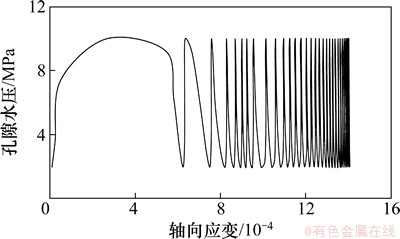

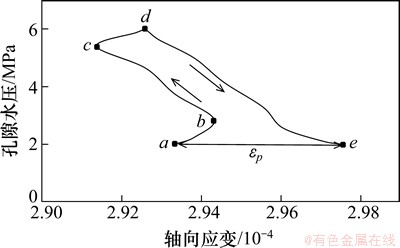

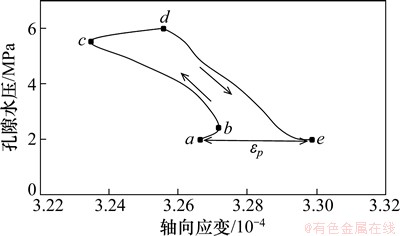

在实验过程中,脉动水压作用下煤样的应力应变曲线变化趋势如图3和图4所示,为了便于分析,图3和图4中只给出了前30次循环的变化结果。由图3和图4可得:脉动水压加、卸载过程中应变曲线并不重合,将围成具有一定面积的滞回曲线,且滞回曲线随着水压循环数的增加呈现出由疏到密的变化趋势[11]。由于加、卸载路径不重合,每次脉动水压作用下煤样都将产生一定量的残余变形(不可逆变形),残余变形是导致煤样疲劳损伤的主要变形。图5所示为不同脉动水压条件下残余变形随循环次数的变化趋势,其中残余应变为每次循环加载起点所对应的应变差值,如下式所示:

(1)

(1)

式中: 为第N次循环的残余应变;

为第N次循环的残余应变; 为第N+1次循环起点对应的应变;

为第N+1次循环起点对应的应变; 为第N次循环起点对应的应变。

为第N次循环起点对应的应变。

图3 脉动水压为2~6 MPa时的轴向应变曲线

Fig. 3 Axial strain curve at pulsating pore water pressure of 2-6 MPa

图4 脉动水压为2~10 MPa时的轴向应变曲线

Fig. 4 Axial strain curve at pulsating pore water pressure of 2-10 MPa

图5 残余应变与脉动水压循环次数的关系

Fig. 5 Relationship between residual strain and number of cycles of pulsating water pressure

由图5中残余应变变化趋势可知[12]:1) 脉动水压作用下煤样所产生的残余应变随着循环次数的增加,具有循环初期变化较大、后期变化较小且平稳的特征,与图3和图4中的应变曲线由疏到密的变化趋势相对应;2) 残余应变具有随着脉动水压上限的增加而增加的特征,表明较高的脉动水压每次循环所产生的残余应变较大。对残余应变变化趋势进一步分析可知,煤岩是内部孔隙裂隙非常发育的脆性材料,脉动水压加卸载初期,大量的孔隙裂隙遭到破坏和闭合,从而产生较大的塑性变形,因此,循环初期煤样所产生的残余应变较大。随着循环次数的增加,煤体内部的孔隙裂隙逐渐的闭合,此时,残余应变主要是煤体在脉动水压作用下不断产生新微裂纹和扩展所致,因此,煤样所产生的残余应变逐渐的减小。残余应变变化趋势符合负指数幂变化趋势,故可采用负指数幂经验公式进行拟合分析,拟合公式如下式所示:

(2)

(2)

式中:a和b为拟合参数。

拟合结果分别为 ,脉动水压为2~6 MPa;

,脉动水压为2~6 MPa; ,脉动水压为2~10 MPa。

,脉动水压为2~10 MPa。

3 脉动孔隙水压作用下能量理论分析

3.1 基于能量理论的煤岩损伤变形分析

根据热力学第一定律,可将煤体单元(单位体积煤体)看作封闭系统,在脉动水压作用下煤体单元吸收的总能量满足如下关系[13]:

(3)

(3)

式中:Ua为吸收能量;Ue为释放能量;Ud为耗散能量。

脉动孔隙水压作用下煤体单元吸收的能量一部分储存为可释放的弹性应变能,一部分用于形成煤体内部损伤和塑性变形的耗散能。根据热力学第二定律可知:能量释放的过程是双向的过程,只要满足一定条件就可以实现互逆转化,而能量耗散则是单向不可逆的过程[14]。因此,根据式(3),脉动水压每次循环结束后所产生的能量变化量满足下式:

(4)

(4)

式中: (N=1,2,3,…,n)为每次脉动水压循环结束后煤体单元总能量的变化量。

(N=1,2,3,…,n)为每次脉动水压循环结束后煤体单元总能量的变化量。

式(4)表明每次脉动孔隙水压循环结束后能量的变化量等于能量耗散值,而能量耗散值的大小反映了煤体损伤和塑性变形量的大小,即煤体强度丧失的程度。

3.2 滞回曲线能量变化分析

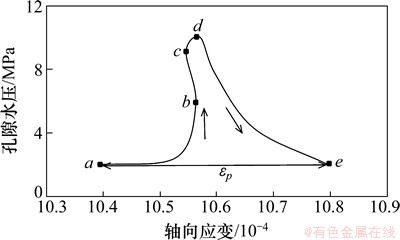

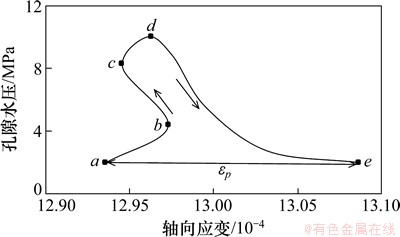

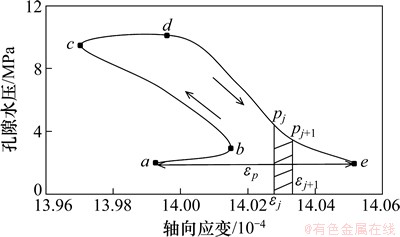

若对煤岩在脉动水压作用下的能量变化进行分析,必须对单个滞回曲线的应力应变变化规律进行研究,图6~11所示分别为不同脉动水压的单个滞回曲线。由单个滞回曲线的应力应变变化规律可得:加载过程中应变由起始点a点增加到b点以后,应变逐渐的减小到c点,然后增大到d点(水压上限);在卸载过程中应变逐渐的增加到e点。

按照加卸载过程中应变变化趋势,可将单个滞回曲线划分为4个阶段,分别为ab增加段,bc减小段,cd增加段和de增加段。初步分析其原因可知:脉动水压加载初期煤体内部的孔隙裂隙将产生一定程度的闭合,导致变形有一定程度的增加。随着水压不断的渗入煤体内部,煤体将产生一定的膨胀,导致变形将有所减小。随着水压的进一步增加,当煤体膨胀到一定程度时,将产生局部的损伤破坏,导致变形有所增加。卸载过程中,随着孔隙水压的不断减小,煤体承受的有效应力不断增加,因此,变形进一步增加。结合图11中阴影面积,可对煤体单元在4个阶段的能量状态进行判别,判别式如下式所示[12, 15]。

(5)

(5)

式中:当Uj>0时,吸收能量;当Uj<0时,释放能量;S为煤样端面积;l为煤样长度;V为煤样体积。

采用式(5)对单个滞回曲线在脉动水压加、卸载中各阶段能量变化状态进行判断可得:Uab>0,吸收能量;Ubc<0,释放能量;Ucd>0,吸收能量;Ude>0,吸收能量。

图6 脉动水压为2~6 MPa时的第9个滞回曲线

Fig. 6 The 9th hysteresis loop at pulsating water pressure of 2-6 MPa

图7 脉动水压为2~6 MPa时的第18个滞回曲线

Fig. 7 The 18th hysteresis loop at pulsating water pressure of 2-6 MPa

图8 脉动水压为2~6 MPa时的第27个滞回曲线

Fig. 8 The 27th hysteresis loop at pulsating water pressure of 2-6 MPa

图9 脉动水压为2~10 MPa时第10个滞回曲线

Fig. 9 The 10th hysteresis loop at pulsating water pressure of 2-10 MPa

图10 脉动水压为2~10 MPa时的第20个滞回曲线

Fig. 10 The 20th hysteresis loop at pulsating water pressure of 2-10 MPa

图11 脉动水压为2~10 MPa时的第30个滞回曲线

Fig. 11 The 30th hysteresis loop at pulsating water pressure of 2-10 MPa

脉动孔隙水压加、卸载各阶段的能量变化量可以通过积分累加求得,计算公式如下式所示。

(6)

(6)

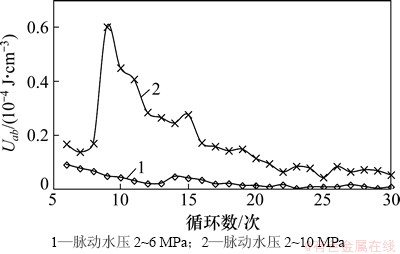

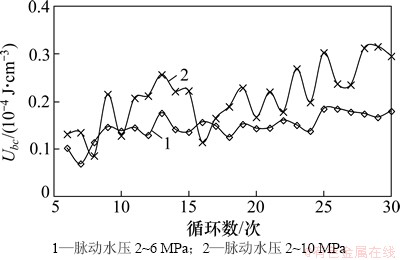

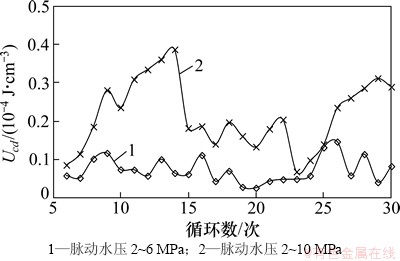

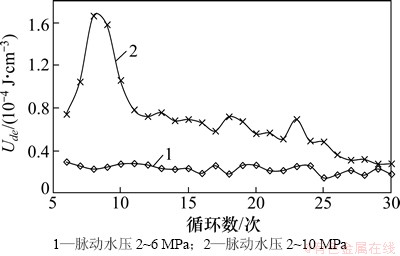

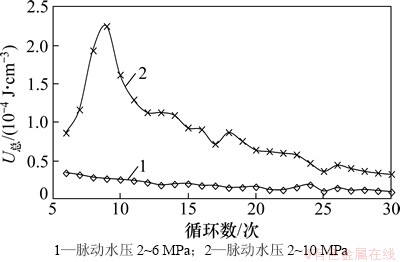

将实验数据代入式(6)计算得到加、卸载各阶段能量变化值,其变化趋势见图12~15。

由脉动水压加、卸载过程中各段能量变化趋势可得:1) 脉动水压加载过程中Uab段吸收的能量整体呈现出逐渐降低的趋势,表明孔隙裂隙的压密程度在增加;Ubc段释放的能量呈现出逐渐增加的趋势,表明膨胀的趋势在增加;Ucd段吸收的能量变化规律不稳定,表明局部损伤破坏的不确定性;脉动水压卸载过程中Ude段吸收的能量呈现出一定的降低趋势,表明变形程度在减小。2) 在脉动水压为2~10 MPa加卸载初期,ab段和de段的能量变化具有突然增加的趋势,主要是煤样内部孔隙裂隙较多且较软,容易产生较大局部变形的原因所致。3) 4个阶段的能量变化趋势均具有随着水压上限的增加而增加的特性。

图12 加载ab段吸收能量变化趋势

Fig. 12 Energy absorption trend of loading ab stage

图13 加载bc段释放能量变化趋势

Fig. 13 Energy release trend of loading bc stage

图14 加载cd段吸收能量变化趋势

Fig. 14 Energy absorption trend of loading cd stage

图15 卸载de段吸收能量变化趋势

Fig. 15 Energy absorption trend of unloading de stage

3.3 单次循环总能量变化规律分析

为了进一步判断脉动水压每次循环结束后煤体产生的变形状态,必须对单个循环结束后的能量状态进行判断。若每次循环结束后总能量的变化呈现出吸收阶段的总能量明显大于释放阶段的总能量,根据热力学定律可得到吸收的一部分能量被耗散掉,表明煤体内部产生了明显的损伤和塑性变形,且耗散能越大,所产生的损伤和塑形变形就越大;若吸收阶段的总能量接近释放阶段的总能量,表明煤体产生的塑性变形较小,主要发生了弹性变形。每次循环结束后的能量变化量可采用式(7)进行计算,计算结果如图16所示。

(7)

(7)

由图16可得:在脉动孔隙水压作用下,单个滞回曲线总能量的变化趋势随着循环次数的增加呈现出整体下降的趋势,且上限水压越高能量变化越大。结合式(4)进一步分析可知:每次循环结束所产生的总能量变化量等于耗散能的变化量,而耗散能的变化是单向不可逆的,用于煤体产生一定量的损伤和塑性变形,能量的变化量反映着损伤和塑性变形产生的程度。循环初期总能量变化量较大,表明初期产生的损伤和塑性变形较大,这主要是在初期阶段煤体内大量的孔隙裂隙在脉动水压的作用下压密闭合所致。随着循环次数的逐渐增加,总能量变化逐渐较小,煤体主要进行着压缩与膨胀相互交替的弹性变形过程,只是产生较小的损伤和塑性变形,因此后期能量变化较小,总能量变化规律与残余应变变化规律相一致。

图16 单个滞回环总能量的变化趋势

Fig. 16 Total energy of a single hysteresis loop

3.4 破坏强度对比分析

将脉动水压作用后产生疲劳损伤的煤样进行三轴压缩破坏,并与常规三轴压缩破坏强度进行对比分析,经对比可知,脉动水压作用后煤样的三轴压缩破坏强度具有不同程度的降低,表明脉动水压作用下实验煤样将产生一定损伤,即耗散一定能量,这使得煤样强度具有一定程度的丧失,且脉动水压上限越大,破坏强度丧失越多,这与能量分析结果一致。

4 结论

1) 脉动水压作用下,煤样残余应变随着循环次数的增加具有初期变化较大,后期变化平稳的特征;且脉动水压上限较高时,煤样残余应变较大,其变化趋势符合负指数幂规律。

2) 基于热力学定律进行分析得到:每次脉动水压循环所产生的总能量变化量等于能量耗散值,且采用能量的观点将单个滞回曲线的演化过程划分4个阶段,分别为Uab吸收能量、Ubc释放能量、Ucd吸收能量和Ude吸收能量。

3) 脉动水压加、卸载过程中,单个滞回曲线4个阶段的能量值随循环次数的增加其变化规律为:Uab逐渐减小、Ubc逐渐增加、Ucd变化不稳定和Ude逐渐减小。同时,总能量的变化趋势具有初期较大,后期较小且稳定的特征,且上限水压越大,能量耗散量越大,煤样强度丧失程度就越大。即煤体产生的损伤和塑性变形初期较大,后期较小,这与残余应变特征相对应。

4) 文中所得结论对现场施工脉动水力压裂提供了一定的理论指导意义,从而避免了现场施工的盲目性,有助于提高脉动水力压裂效果。

参考文献:

[1] 李贤忠, 林柏泉, 翟成, 等. 单一低透煤层脉动水力压裂脉动波破煤岩机理[J]. 煤炭学报, 2013, 38(6): 918-923.

LI Xianzhong, LIN Baiquan, ZHAI Cheng, et al. The mechanism of breaking coal and rock by pulsating pressure wave in single low permeability seam[J]. Journal of China Coal Society, 2013, 38(6): 918-923.

[2] 蔡峰, 刘泽功, 张朝举, 等. 高瓦斯低透气性煤层深孔预裂爆破增透数值模拟[J]. 煤炭学报, 2007, 32(5): 499-503.

CAI Feng, LIU Zegong, ZHANG Chaoju, et al. Numerical simulation of improving permeability by deep-hole presplitting explosion in loose-soft and low permeability coal seam[J]. Journal of China Coal Society, 2007, 32(5): 499-503.

[3] 程远平, 付建华, 俞启香. 中国煤矿瓦斯抽采技术的发展[J]. 采矿与安全工程学报, 2009, 26(2): 127-139.

CHENG Yuanping, FU Jianhua, YU Qixiang. Development of gas extraction technology in coal mines of China[J]. Journal of Mining & Safety Engineering, 2009, 26(2): 127-139.

[4] 袁亮. 留巷钻孔法煤与瓦斯共采技术[J]. 煤炭学报, 2008, 33(8): 898-902.

YUAN Liang. The technique of coal mining and gas extraction by roadway retaining and borehole drilling[J]. Journal of China Coal Society, 2008, 33(8): 898-902.

[5] 翟成, 李贤忠, 李全贵. 煤层脉动水力压裂卸压增透技术研究与应用[J]. 煤炭学报, 2011, 36(12): 1996-2001.

ZHAI Cheng, LI Xianzhong, LI Quangui. Research and application of coal seam pulse hydraulic fracturing technology[J]. Journal of China Coal Society, 2011, 36(12): 1996-2001.

[6] 郭德勇, 吕鹏飞, 裴海波, 等. 煤层深孔聚能爆破裂隙扩展数值模拟[J]. 煤炭学报, 2012, 37(2): 274-278.

GUO Deyong, L Pengfei, PEI Haibo, et al. Numerical simulation on crack propagation of coal bed deep-hole cumulative blasting[J]. Journal of China Coal Society, 2012, 37(2): 274-278.

Pengfei, PEI Haibo, et al. Numerical simulation on crack propagation of coal bed deep-hole cumulative blasting[J]. Journal of China Coal Society, 2012, 37(2): 274-278.

[7] 郭启文, 韩炜, 张文勇, 等. 煤矿井下水力压裂增透抽采机理及应用研究[J]. 煤炭科学技术, 2011, 39(12): 60-64.

GUO Qiwen, HAN Wei, ZHANG Wenyong, et al. Study on mechanism and application of hydraulic fracturing and permeability improvement gas drainage in underground mine[J]. Coal Science and Technology, 2011, 39(12): 60-64.

[8] 郭红玉, 苏现波, 陈俊辉, 等. 二氧化氯对煤储层的化学增透实验研究[J]. 煤炭学报, 2013, 38(4): 633-636.

GUO Hongyu, SU Xianbo, CHEN Junhui, et al. Experimental study on chemical permeability improvement of coal reservoir using chlorine dioxide[J]. Journal of China Coal Society, 2013, 38(4): 633-636.

[9] 林柏泉, 李子文, 翟成, 等. 高压脉动水力压裂卸压增透技术及应用[J]. 采矿与安全工程学报, 2011, 28(3): 452-455.

LIN Baiquan, LI Ziwen, ZHAI Cheng, et al. Pressure relief and permeability-increasing technology based on high pressure pulsating hydraulic fracturing and its application[J]. Journal of Mining & Safety Engineering, 2011, 28(3): 452-455.

[10] Song D, Wang E, Liu J. Relationship between EMR and dissipated energy of coal rock mass during cyclic loading process[J]. Safety Science, 2012, 50(4): 751-760.

[11] 马林建, 刘新宇, 许宏发, 等. 循环荷载作用下盐岩三轴变形和强度特性试验研究[J]. 岩石力学与工程学报, 2013, 32(4): 849-856.

MA Linjian, LIU Xinyu, XU Hongfa, et al. Deformation and strength properties of rock salt subjected to triaxial compression with cyclic loading[J]. Chinese Journal of Rock Mechanics and Engineering, 2013, 32(4): 849-856.

[12] 许江, 杨红伟, 李树春, 等. 循环加、卸载孔隙水压力对砂岩变形特性影响实验研究[J]. 岩石力学与工程学报, 2009, 28(5): 892-899.

XU Jiang, YANG Hongwei, LI Shuchun, et al. Experimental study of effects of cyclic loading and unloading pore water pressures on deformation characteristic of sandstone[J]. Chinese Journal of Rock Mechanics and Engineering, 2009, 28(5): 892-899.

[13] 谢和平, 鞠杨, 黎立云. 基于能量耗散与释放原理的岩石强度与整体破坏准则[J]. 岩石力学与工程学报, 2005, 24(17): 3003-3010.

XIE Heping, JU Yang, LI Liyun. Criteria for strength and structural failure of rocks based on energy dissipation and energy release principles[J]. Chinese Journal of Rock Mechanics and Engineering, 2005, 24(17): 3003-3010.

[14] 赵闯, 武科, 李术才, 等. 循环荷载作用下岩石损伤变形与能量特征分析[J]. 岩土工程学报, 2013, 35(5): 890-896.

ZHAO Chuang, WU Ke, LI Shucai, et al. Energy characteristics and damage deformation of rock subjected to cyclic loading[J]. Chinese Journal of Geotechnical Engineering, 2013, 35(5): 890-896.

[15] 许江, 张媛, 杨红伟, 等. 循环孔隙水压力作用下砂岩变形损伤的能量演化规律[J]. 岩石力学与工程学报, 2011, 30(1): 141-148.

XU Jiang, ZHANG Yuan, YANG Hongwei, et al. Energy evolution law of deformation and damage of sandstone under cyclic pore water pressures[J]. Chinese Journal of Rock Mechanics and Engineering, 2011, 30(1): 141-148.

(编辑 杨幼平)

收稿日期:2013-12-04;修回日期:2014-02-19

基金项目(Foundation item):国家自然科学基金重点资助项目(U1261214);国家自然科学基金资助项目(51074168)(Project (U1261214) supported by State Key Program of National Natural Science of China; Project (51074168) supported by National Natural Science Foundation of China)

通信作者:朱红青(1969-),男,湖南双峰人,教授,博士生导师,从事煤矿瓦斯防治理论与技术研究;电话:010-62339296;E-mail:zhq@cumtb.edu.cn

摘要:采用RLW-2000M微机控制煤岩流变仪进行三轴加压状态下脉动孔隙水压作用于煤岩的实验研究。研究结果表明:煤岩在脉动水压作用下的残余应变具有初期变形较大、后期变化较小且平稳的特征,其变化趋势符合负指数幂规律。基于热力学定律,采用能量观点将单个滞回曲线加、卸载过程中的4个阶段进行能量吸收与能量释放的划分,其变化规律分别为Uab逐渐减小、Ubc逐渐增加、Ucd变化不稳定和Ude逐渐减小。同时,单个滞回曲线总能量的变化是能量耗散的过程,具有初期变化较大、后期逐渐降低的趋势,与残余应变特征相对应。脉动水压上限越大,能量耗散越大,煤体内部损伤和塑性变形越大,强度丧失越多。从能量的角度解释了脉动水压作用下煤岩损伤变形的过程,为现场施工煤层脉动注水提供了一定的理论参考依据。

[1] 李贤忠, 林柏泉, 翟成, 等. 单一低透煤层脉动水力压裂脉动波破煤岩机理[J]. 煤炭学报, 2013, 38(6): 918-923.

[2] 蔡峰, 刘泽功, 张朝举, 等. 高瓦斯低透气性煤层深孔预裂爆破增透数值模拟[J]. 煤炭学报, 2007, 32(5): 499-503.

[3] 程远平, 付建华, 俞启香. 中国煤矿瓦斯抽采技术的发展[J]. 采矿与安全工程学报, 2009, 26(2): 127-139.

[4] 袁亮. 留巷钻孔法煤与瓦斯共采技术[J]. 煤炭学报, 2008, 33(8): 898-902.

[5] 翟成, 李贤忠, 李全贵. 煤层脉动水力压裂卸压增透技术研究与应用[J]. 煤炭学报, 2011, 36(12): 1996-2001.

[6] 郭德勇, 吕鹏飞, 裴海波, 等. 煤层深孔聚能爆破裂隙扩展数值模拟[J]. 煤炭学报, 2012, 37(2): 274-278.

[7] 郭启文, 韩炜, 张文勇, 等. 煤矿井下水力压裂增透抽采机理及应用研究[J]. 煤炭科学技术, 2011, 39(12): 60-64.

[8] 郭红玉, 苏现波, 陈俊辉, 等. 二氧化氯对煤储层的化学增透实验研究[J]. 煤炭学报, 2013, 38(4): 633-636.

[9] 林柏泉, 李子文, 翟成, 等. 高压脉动水力压裂卸压增透技术及应用[J]. 采矿与安全工程学报, 2011, 28(3): 452-455.

[11] 马林建, 刘新宇, 许宏发, 等. 循环荷载作用下盐岩三轴变形和强度特性试验研究[J]. 岩石力学与工程学报, 2013, 32(4): 849-856.

[12] 许江, 杨红伟, 李树春, 等. 循环加、卸载孔隙水压力对砂岩变形特性影响实验研究[J]. 岩石力学与工程学报, 2009, 28(5): 892-899.

[13] 谢和平, 鞠杨, 黎立云. 基于能量耗散与释放原理的岩石强度与整体破坏准则[J]. 岩石力学与工程学报, 2005, 24(17): 3003-3010.

[14] 赵闯, 武科, 李术才, 等. 循环荷载作用下岩石损伤变形与能量特征分析[J]. 岩土工程学报, 2013, 35(5): 890-896.

[15] 许江, 张媛, 杨红伟, 等. 循环孔隙水压力作用下砂岩变形损伤的能量演化规律[J]. 岩石力学与工程学报, 2011, 30(1): 141-148.