等离子体活化烧结在材料制备中的新应用

昆明理工大学!昆明650093,昆明理工大学!昆明650093,昆明理工大学!昆明650093

摘 要:

在综合国内外文献的基础上 , 阐述了等离子体活化烧结技术的研究和发展现状。

关键词:

中图分类号: TF12

收稿日期:1999-11-10

基金:云南省自然科学基金;

New Application of Plasma Activated Sintering in Preparation of Materials

Abstract:

The state of research and development in plasma activated sintering were reviewed on the basis of persified literatures.

Keyword:

Plasma; Sintering; Activated sintering;

Received: 1999-11-10

等离子体活化烧结 (Plasma Activated Sintering, 简称 PAS 法) 是新发展起来的用于材料合成和加工的一项技术

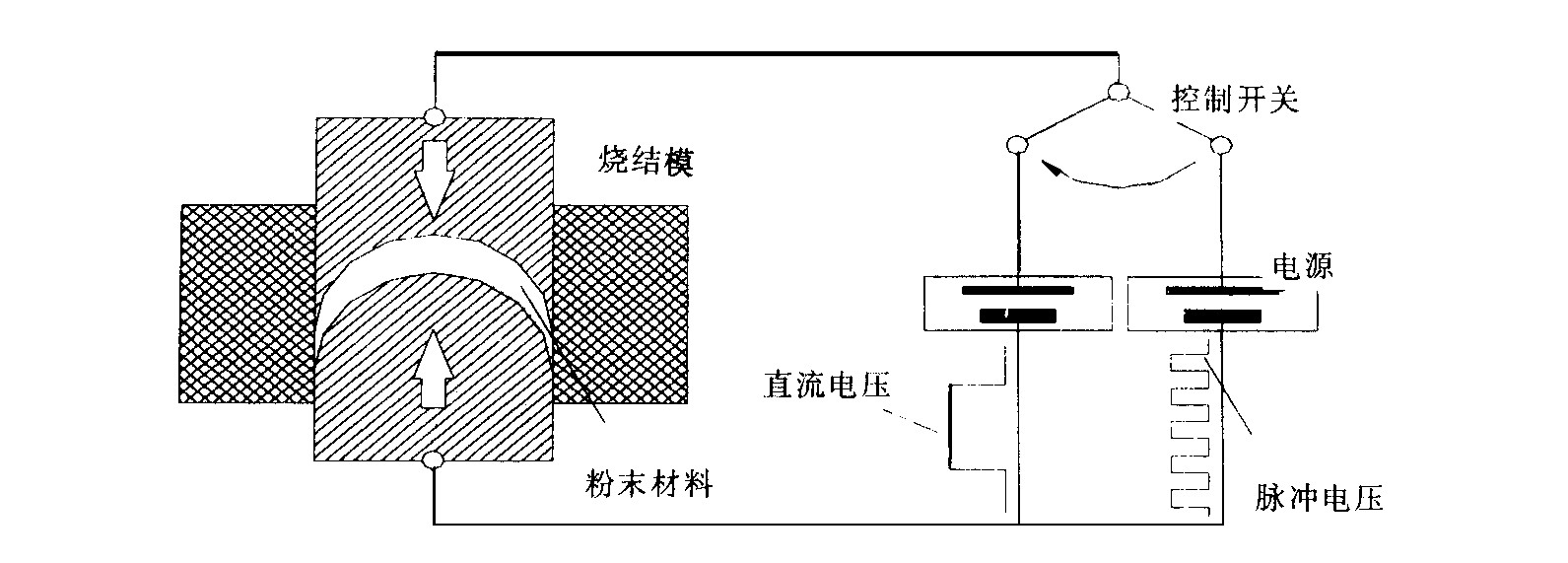

由于 PAS 法通过直流电直接对石墨模具和堆积的粉末进行加热, 所以具有很高的热效率;而采用开关直流脉冲电压在颗粒间产生的分散高温等离子体具有高温、高焓等特性, 同时能对烧结体进行净化、活化和均匀加热, 从而形成了一个均相、高性能的烧结体。表1列举了适合 PAS 法烧结的材料。

表1 可用 PAS 法烧结的材料

金 属 |

Fe、Cu、Al、Ag、Ni、Cr、Mo、Sn、Ti、W、Be 理论上可以烧结任何金属 | |

陶瓷 |

氧化物 |

Al2O3、ZrO2、MgO、SiO2、TiO2、莫来石、HfO2 |

碳化物 |

SiC、B4C、TaC、TiC、WC、ZrC、VC | |

氮化物 |

TaN、AlN、ZrN、VN、Si3N4 | |

硼化物 |

TiB2、HfB2、LaB6、ZrB2、VB2 | |

氟化物 |

LiF、CaF2、MgF2 | |

金属陶瓷 |

Si3N4+Ni、Al2O3+Ni、ZrO2+Ni、Al2O3+TiC、Al2O3+SUS、SUS+ZrO2、SUS+WC/Co、BN+Fe、WC+Co+Fe | |

金属间化合物 |

TAl、MoSi2、Si3Zr5、NiAl、NbCo、NbAl、LaBaCuSO4、Sn2Co17 | |

其它材料 |

结构材料 (聚酰亚胺等) 、复合材料 | |

1 PAS 法技术概况

1.1 PAS 法试验装置

典型的 PAS 法试验装置如图1所示

图1 PAS 法试验装置示意图

1.2 烧结工艺

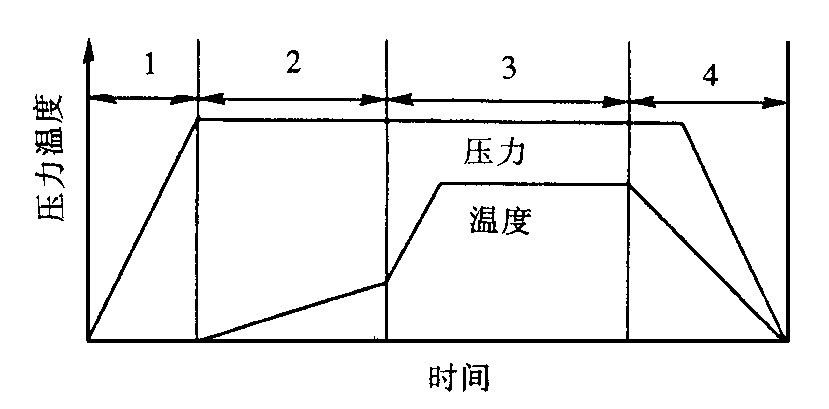

典型的 PAS 法烧结过程如图2所示

图2 烧结过程中时间与压力和温度的关系

1—第一阶段;2—第二阶段;3—第三阶段;4—第四阶段

1.3 工艺参数

PAS 法的主要工艺参数如表2所示。

表2 等离子体活化烧结的主要参数

压力 MPa |

等离子体活化 |

电阻加热 | 活化烧结总 时间/min |

||||||

电压 V |

电流 A |

脉冲接通 时间/ ms |

脉冲短路 时间/ms |

总脉冲时间 s |

电压 V |

电流 A |

时间 min |

||

0~15 |

0~40 | 0~850 | 0~80 | 0~80 | 0~90 | 0~70 | 0~2000 | 3~5 | <10 |

2 PAS 法的新应用

2.1 梯度功能材料的烧结

梯度功能材料是一种复合材料, 在其制备中存在的主要问题是:金属和陶瓷粘合时, 由于两者界面的膨胀系数不同, 往往会产生很大的热应力, 引起剥离、脱离或导致耐热性能降低, 造成材料的破坏, 因此制备梯度功能材料中最主要的是消除金属和陶瓷之间存在的残余热应力。

下面以烧结不锈钢/ZrO2 为例, 说明 PAS 法烧结梯度功能材料的一般工艺。

首先, 堆积材料形成五个梯度层, 第一层为纯 ZrO2, 第五层为不锈钢, 第二层、第三层、第四层为 ZrO2 和不锈钢的混合物, 比例分别为 3∶1、1∶1、1∶3, 从而在烧结时有效地消除了金属和陶瓷间存在的残余热应力;其次采用特殊的石墨烧结模, 先加 1~5V 的直流脉冲电压进行活化, 并通直流电对粉末和石墨烧结模加热, 可同时将上端加热至 1523K、下端加热至 1273K, 形成梯度烧结;保持 5 min, 常温冷却后制得烧结体。经测定, 烧结体表面无裂纹和孔隙, 在 ZrO2 一端表面维氏硬度为 13.56 GPa, 其抗弯强度也很大, 烧结温度和时间都大大降低

用同样的方法, 目前已成功地制备了 ZrO2/TiAl, ZrO2/Ni, Al2O3, Al/聚酰亚胺和 Cu/聚酰亚胺等梯度功能材料。

2.2 金属间化合物的烧结

金属间化合物材料有许多特性, 例如:其化学键类型是多样化的, 除了金属键之外, 还有共价键或离子键;它具有特殊的晶体结构、电子结构和能带结构;它具有固溶体材料所没有的性质, 或它的某些性能是固溶体材料的数倍到 2~3 个数量级。

Nb3Al 是一种低密度、耐高温的金属间化合物, 若对 Nb3Al 用传统方法烧结, 在烧结之前, 必须把铌和铝合成 Nb3Al 之后方可进行烧结, 而采用等离子体活化烧结技术可直接把铌粉和铝粉混合, 在等离子体活化烧结设备中同时完成合成和烧结 Nb3Al 的过程, 该过程在较低的温度 (1023~1173K) 下仅用 4~14 min 就可完成, 所得到的产品具有较好的超塑性和硬度, 当烧结温度为 1413K 时, 烧结 6 min, 相对理论密度就达 99.5%;当烧结温度为 1673K 时, 烧结 3 min, 相对理论密度接近 100%

2.3 AlN 粉末烧结

AlN 粉末烧结体是一种新型陶瓷材料, 它具有优良的导热性和绝缘性, 其热膨胀系数与硅相近, 是制作集成电路高分子热基板的理想材料。此外, AlN 粉末烧结体还具有优越的抗熔融金属侵蚀力, 是熔炼金属和合金的理想坩埚材料, 在 AlN 粉末中添加 30% TiN 粉末烧结成的复合陶瓷, 在室温下的抗弯强度可达 1370 N/mm2, 是优良的刀具材料。由于 AlN 陶瓷材料具有上述优异性能, 因此, AlN 的烧结已引起了重视。

在 AlN 烧结过程中, 有限的共价化合物的原子迁移造成低温下 AlN 难以完全固化 (<1873K) , 而高温下 (>1073K) 又出现 AlN 的分解和颗粒尺寸显著增大, 微观结构变粗糙等现象。在传统的无压烧结中, 纯 AlN 陶瓷在 2003K 下烧结 30h, 其最高相对理论密度为 95%, 颗粒长大显著且不规则, 从而阻止了进一步固化。采用辅助性手段, 即在 AlN 中掺入某些物质以后, 在 2073~2223K 下进行传统烧结, 相对理论密度提高到 97%~99%。烧结之后含有其它物质的 AlN 颗粒尺寸比纯 AlN 烧结后的尺寸小。如 AlN 掺入适当氧化钇, 在 2223K 烧结3 h 相对理论密度为 97%, 颗粒尺寸为 3 μm。采用微波烧结掺入氧化钇的 AlN, 又进一步缩短了烧结时间 (小于 75 min) 和减少了颗粒尺寸 (约 2 μm) , 相对理论密度大于 95%。采用等离子体活化烧结纯 AlN, 在 2003K 下仅用了 5 min, 其相对理论密度接近100%, 而最小尺寸仅为 0.77 μm, 并且产品具有很高的硬度, 其维氏硬度达 8188 MPa

2.4 纤维强化金属基复合材料的烧结

纤维强化金属基复合材料由于具有高温性能好、比强度与比质量高、导热导电性能好、横向力学性能好、层间剪切强度高、不吸湿、不老化等优点, 已受到人们广泛的关注。但其主要的缺点是加工温度高, 制造工艺复杂, 性能波动大, 成本高。因此研究的重点是开发新的制造工艺, 降低制造成本。

PAS 法在 1473~1773K、压力为 30 MPa 的条件下, 保持 5 min, 成功制备了 Al2O3 纤维 (20% α-Al) -ZrO2 (含 3% Y2O3) 纤维金属基复合材料。采用热压法烧结, 当烧结温度为 1573℃时, 烧结体相对理论密度接近 90%, 抗弯强度为 200 MPa, 当烧结温度为 1673℃, 相对理论密度接近 99%, 抗弯强度为450 MPa;而采用 PAS 法烧结, 烧结温度仅为 1300℃时, 其相对理论密度就接近 100%, 抗弯强度高达 100 MPa, 当烧结温度为 1773K 时, 烧结体的抗弯强度为 1200 MPa

2.5 超导材料的烧结

超导材料的特性, 如:电阻完全消失, 完全抗磁性, 在强磁场中能承载很大的超导电流, 它在发生超导-正常态转变时物理性能的变化, 已开始在许多科学技术领域得到应用, 并显示出突出的优点。在高能物理、受控热核反应、磁流体发电、电机、输电、磁浮列车、舰船推进、储能、医疗等各个领域, 展示着令人瞩目的前景。

目前, 用 PAS 法成功地烧结了 Cu-Pb-Sr-Ca-Cu-O 粉末, 制成了高致密度、圆盘形的超导体

表3 不同方法制超导体的参数对比

方 法 |

密度 g·cm-3 |

烧结固化 时间 |

显微结构 | 产品特性 |

玻璃-陶瓷法 |

4~5 | >70h | 多孔隙状 | 脆和软 |

溶胶-凝胶法 |

2~3 | >70h | 多空隙状 | 脆和软 |

固相反应法 |

2~3 | >70h | 多空隙状 | 脆和软 |

PAS法烧结 |

5~6 | ~5 min | 基本无空隙 | 致密和硬 |

目前, 采用 PAS 法制备涂银的 SiC-YBCO 晶须化合物

2.6 硬质合金的烧结

彭金辉等

表4 烧结时间与相对密度和洛氏硬度的关系

时间/min |

相对密度/% | 洛氏硬度 HRA |

1 |

81.56 | 74 |

2 |

91.36 | 86 |

3 |

99.04 | 91 |

4 |

99.56 | 91 |

5 |

99.83 | 92 |

从表4可以看出, PAS 法仅用 3~5 min, 就可以得到相对密度大于 99%、洛氏硬度值高于 HRA91 的产品。 而采用常规真空烧结工艺, 在温度为 1723K 的烧结炉中烧结 60~90 min, 其硬度最高的仅达 HRA 88.9

2.7 Al2O3的烧结

彭金辉等

表5 PAS 法烧结时间和相对理论密度、维氏硬度的关系

烧结时间/min |

原始样品颗粒尺寸 4~8 nm |

原始样品颗粒尺寸 50~100 nm | ||

相对理论密度/% |

维氏硬度/GPa | 相对理论密度/% | 维氏硬度/GPa | |

1 |

66.42 | 9.1 | 58.30 | 6.4 |

2 |

78.21 | 12.3 | 65.43 | 8.6 |

3 |

88.57 | 17.6 | 84.49 | 15.4 |

4 |

99.21 | 28.5 | 96.53 | 24.7 |

5 |

99.96 | 29.6 | 99.18 | 26.8 |

表6 PAS 法烧结和微波、微波等离子体烧结结果对比

原始样品 |

烧结方法 | 烧结结果 |

||||

颗粒尺寸/nm |

相 | 烧结时间/min |

相 | 相对密度/% | 颗粒尺寸/nm | |

| 5~20 | γ/δ | 微波烧结 | 30 | α | 89.00 | >1000 |

4~8 |

γ | 微波等离子体烧结 | 15 | α | 99.00 | >1000 |

4~8 |

γ | 等离子体活化烧结 | 5 | α | 99.96 | 343 |

采用 PAS 法仅用 5 min就可得到相对理论密度为 99.96%、维氏硬度达 26.8 GPa 的样品, 同微波和微波等离子体烧结相比, 颗粒长大不显著。

2.8 ZrO2的烧结

彭金辉等

用等离子体活化烧结方法烧结纳米级 ZrO2, 仅烧结 7 min 就可得到相对密度接近 100%、维氏硬度高于 15.4 GPa、颗粒平均尺寸为 30~40 nm 的产品。与微波等离子体烧结方法相比较, 用等离子体活化烧结法烧结纳米级 ZrO2 具有烧结时间较短, 颗粒长大不显著, 维氏硬度较高等特点。

2.9 SiC-ZrO2 (3Y) -Al2O3的烧结

采用 PAS 法烧结了 5% SiC-15% ZrO2 (3Y) -Al2O3 (质量分数) 纳米复相陶瓷

2.10 木炭的制备

在 PAS 法中, 产生的等离子体去除了颗粒表面的杂质, 焦耳热提高了烧结性能, 木炭粉末被迅速加热并在很短的时间内完成烧结, 即在 1000~2700 ℃ 内保持 5 min。样品的密度、热参数和直流电阻均超过了由加热硬化合成树脂法所合成的玻璃状木炭

表7 PAS法和微波等离子体烧结结果

原始粉末 颗粒尺寸/nm |

烧结方法 | 烧结时间 min |

相对密度 % |

维氏硬度 GPa |

3~8 |

等离子体 活化烧结法 |

2 4 5 6 7 |

54 73 88 95.4 ~100 |

5.3 7.1 9.6 13.2 15.4 |

3~8 |

微波等离子 体烧结法 |

15 | ~100 | 14 |

3 结论

PAS 法不但应用领域非常广泛, 而且其技术指标非常先进 (包括烧结强度、烧结时间、产品性能等) , 是一种值得关注的新型烧结方法。从上述烧结材料的实例可以看出, PAS 法具有以下特点:

1.PAS 法不仅采用直流电直接对粉末材料和石墨模具进行加热, 而且采用开关直流脉冲电压使颗粒之间或空隙内产生高温等离子体, 在粉末内部进行均匀加热, 因此, 它具有非常高的热效率, 可以烧成高致密度的产品。

2.PAS 法可以提供的工作压力范围和烧结温度范围更宽, 因此烧结的产品种类更多, 更广泛。

3.由于等离子体的活化和快速升温烧结的综合作用, 抑制了晶粒的长大, 保持了原始颗粒的微观结构, 从而在本质上提高了烧结体的性能。

4.烧结时间短, 与传统烧结的几个小时相比, 节约了能源, 减少了设备的损耗。

尽管 PAS 法具有上述优点, 但某些机理尚不清楚, 需进一步探索和研究。

参考文献

[1] 彭金辉等 稀有金属 , 1997, 2 1 (6 ) :44 4

[2] TeuselI, RusselC .J .Mater.Sci.Lett., 1992 , 2 2 :2 0 5

[3] GrozaJR , RisbudSH , YamazakiK .J .Mater.Res ., 1992 , 7 (10 ) :2 6 43

[4] RisbedSH , ShanChienhua , MukherijeeAK .J .Mater.Res., 1995 , 10 (2 ) :2 37

[5] MoriMO , SakaiHetal.FGMs .Symp .Proc ., 1994.99

[6] TracyMJ, GrozaJR .NanostructuredMaterials, 1993, 2 :44 1

[7] KondohIetal.J .Cera .Soci., 1994, (10 2 ) :5 0 5

[8] ShanChinhuaetal.Mater.Sci.Engin ., 1994, (2 6 ) :5 5

[9] Sugiyama , Akiraetal.Nipp .Kinzo.Gakk ., 1997, 6 2 (11) :10 82

[10] 彭金辉 , 张利波等 旅英中国材料协会第七届材料科学与工程年会 , 伦敦 1999

[11] 孙宝琦等 硬质合金 , 1999, 16 (1) :92

[12] 彭金辉 , 张利波等 MaterialCongress 2 0 0 0 UK . (录用待刊 )

[13] 彭金辉等 微波能技术新应用 昆明 :云南科技出版社 , 1998 136

[14] 彭金辉等 MaterialCongress 2 0 0 0 UK . (录用待刊 )

[15] VollathDetal.NanostructuredMaterials, 1992 , (1) :42 7

[16] 高 濂等 无机材料学报 , 1999, 14 (5 ) :795

[1] 彭金辉等 稀有金属 , 1997, 2 1 (6 ) :44 4

[2] TeuselI, RusselC .J .Mater.Sci.Lett., 1992 , 2 2 :2 0 5

[3] GrozaJR , RisbudSH , YamazakiK .J .Mater.Res ., 1992 , 7 (10 ) :2 6 43

[4] RisbedSH , ShanChienhua , MukherijeeAK .J .Mater.Res., 1995 , 10 (2 ) :2 37

[5] MoriMO , SakaiHetal.FGMs .Symp .Proc ., 1994.99

[6] TracyMJ, GrozaJR .NanostructuredMaterials, 1993, 2 :44 1

[7] KondohIetal.J .Cera .Soci., 1994, (10 2 ) :5 0 5

[8] ShanChinhuaetal.Mater.Sci.Engin ., 1994, (2 6 ) :5 5

[9] Sugiyama , Akiraetal.Nipp .Kinzo.Gakk ., 1997, 6 2 (11) :10 82

[10] 彭金辉 , 张利波等 旅英中国材料协会第七届材料科学与工程年会 , 伦敦 1999

[11] 孙宝琦等 硬质合金 , 1999, 16 (1) :92

[12] 彭金辉 , 张利波等 MaterialCongress 2 0 0 0 UK . (录用待刊 )

[13] 彭金辉等 微波能技术新应用 昆明 :云南科技出版社 , 1998 136

[14] 彭金辉等 MaterialCongress 2 0 0 0 UK . (录用待刊 )

[15] VollathDetal.NanostructuredMaterials, 1992 , (1) :42 7

[16] 高 濂等 无机材料学报 , 1999, 14 (5 ) :795