文章编号: 1004-0609(2005)08-1184-05

原位合成TiB2/ZL109 复合材料的热处理特性

易宏展, 马乃恒, 李险峰, 张亦杰, 王浩伟

(上海交通大学 金属基复合材料国家重点实验室, 上海 200030)

摘 要: 利用TiB2颗粒在共晶Al-Si基体中易于分散和生成颗粒超细的原理, 用混合盐法制备了原位TiB2颗粒增强ZL109为基体的复合材料。 颗粒加入后材料的硬度明显提高, 如对颗粒质量分数为8.3%的复合材料材料T6处理后, 其布氏硬度较基体ZL109提高了41.7%。 对不同颗粒质量分数的复合材料固溶时效行为的研究表明, 颗粒的加入, 抑制了材料的固溶扩散进程, 加速了复合材料的时效进程。 用有效扩散理论分析了颗粒增强复合材料的固溶时效特性。

关键词: ZL109复合材料; 原位合成; 固溶时效; 有效扩散

中图分类号: TG115.21; TG156

文献标识码: A

Heat treating behaviors of in-situ TiB2/ZL109 composites

YI Hong-zhan, MA Nai-heng, LI Xian-feng, ZHANG Yi-jie, WANG Hao-wei

(State Key Laboratory of Metal Matrix Composites,Shanghai Jiao Tong University, Shanghai 200030, China)

Abstract: The salt-mixture methods were used to synthesize the in-situ TiB2 particles reinforcing Al-Si alloy composites. The composites were inclined to be uniform in ZL109 matrix, and the size of the prepared particles is fine. With the addition of TiB2 particles, the hardness of the composites is improved obviously and the hardness of 8.3% TiB2/ZL109 is improved by 41.7% than that of ZL109 at T6 status. The solution process of the materials is restrained by TiB2 particles, while the aging process of the composites is accelerated by TiB2 particles. The solution and aging behaviors of the composites are analyzed through effective diffusivity theoretical equation.

Key words: ZL109 composites; in-situ synthesis; solution and aging; effective diffusivity

随着航空、 汽车工业等领域对材料性能要求的提高, 研究轻质、 耐热、 耐磨、 高强度、 高弹性模量的先进复合材料越来越重要。 近十年来, 原位合成铝基复合材料的研究已成为复合材料制备和研究的热点之一。 从已有的研究来看, 通过原位合成TiC、 Al2O3和TiB2等增强体颗粒, 可以使得材料的强度和弹性模量得到明显的提高。 但也存在一些问题, 如颗粒与基体的相容性较差、 颗粒分布不均匀、 成型困难以及成本偏高等[1-4]。

用K2TiF6和KBF4混合反应制备TiB2颗粒增强的复合材料, 增强体在金属基体中原位生成, 生成的颗粒属于热力学稳定相; 且表面无污染, 避免了颗粒与基体相容性不良的问题; 由于颗粒是反应直接生成的, 省去了增强体单独合成、 处理和加入等工艺, 从而降低了成本[5-9]。

被广泛应用于汽车活塞中的ZL109合金是一种典型的耐高温、 耐磨损的材料。 采用共晶ZL109这种合金作基体利用了其凝固温度区间窄的特点, 可以使颗粒在基体中分布均匀; 又由于Al-Ti-B具有细化铝基体的效果, 使得制备的复合材料的摩擦磨损性能和高温性能等均有显著提高, 具有很好的应用前景[10, 11]。 本文作者用原位方法制备TiB2p/ZL109复合材料, 研究了颗粒分数对材料硬度的影响和这种复合材料的固溶及时效特性。

1 实验

实验采用的基体合金为ZL109, 利用纯度为99.0%的K2TiF6和纯度为 98.0%的KBF4原位反应生成TiB2增强颗粒。 实验设计TiB2增强体颗粒质量分数分别为2%、 6%和10%。 复合材料的合成反应在铝合金熔体中完成, 反应温度为1223K。 在合成反应过程中, 采用桨片倾角为30°~35°的自制搅拌器进行搅拌, 搅拌器转速为600r/min, 搅拌时间为15min, 浇注温度为710℃。 根据反应温度不同, 合成反应过程可能发生的反应方程式为[6, 12, 13]:

用Rigaku.D/max-RC型X射线衍射仪分析材料结构; 用2400-Ⅱ型元素分析仪进行材料成分分析; 组织观察采用S-520 扫描电子显微镜; 使用HP-250型布氏硬度计进行硬度检测。

2 结果与分析

2.1 原位自生TiB2颗粒增强ZL109基复合材料的组织结构

表1所列为实验材料的化学成分分析结果。 从表1可见, 实际合成的复合材料中的Ti与B总质量分数较实验设计略低, 分别为1.9%、 3.4%和8.3%(本文以TiB2实测质量分数表示复合材料, 复合材料表示为: 1.9%TiB2/ZL109、 3.4%TiB2/ZL109和8.3%TiB2/ZL109)。 图1所示为8.3%TiB2/ZL109这种复合材料试样萃取后所获得粉末的X衍射谱, 证明原位合成的增强体颗粒为TiB2。

表1 基体ZL109合金和复合材料的化学成分

Table 1 Chemical composition of ZL109 alloy and composites(mass fraction,%)

图1 复合材料8.3%TiB2/ZL109萃取后粉末的X射线衍射谱

Fig.1 XRD pattern of extraction residue particle of 8.3%TiB2/ZL109

图2所示为8.3%TiB2/ZL109中TiB2增强体的形态。 通过SEM观察发现, 原位合成的TiB2颗粒呈六边形或圆形, 尺寸在50~250nm之间, 这与文献[1, 6-8]的报道一致。

图2 8.3%TiB2/ZL109的微观形貌

Fig.2 Morphologies of 8.3%TiB2/ZL109

2.2 原位TiB2颗粒增强ZL109基复合材料的T6处理特性

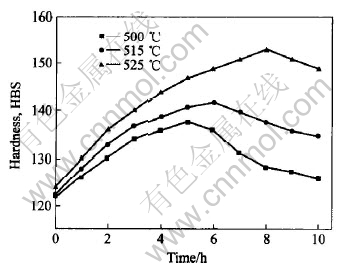

图3所示为8.3%TiB2/ZL109在不同的温度固溶处理后, 在210℃时效, 其时效时间与复合材料硬度之间的关系。 图4所示为材料经515℃固溶处理后, 不同的时效温度对材料硬度的影响。

图3 不同固溶温度时时效时间对8.3%TiB2/ZL109硬度的影响

Fig.3 Effects of aging time on hardness of 8.3%TiB2/ZL109 at different solution temperatures

(Solution treated at 500, 515 and 525℃ for 1.5h,aging temperature is 210℃)

图4 时效温度对8.3%TiB2/ZL109硬度的影响

Fig.4 Effects of aging temperatures on hardness of 8.3%TiB2/ZL109

(Test samples were treated at 515℃ for 1.5h)

从图3中可以看出, 固溶温度的提高导致复合材料的硬度明显提高, 以及其时效硬化峰向右移动。 当固溶温度为500℃时, 时效后5h达到硬度峰值, 而当固溶温度为525℃时, 时效后8h才达到硬度峰值。

从图4可以看出, 复合材料的时效温度应低于210℃, 当时效温度高于230℃时, 很快出现过时效现象。

图5所示为复合材料硬度与颗粒质量分数之间的关系, 对图5中曲线进行回归处理, 得到关于材料硬度与颗粒质量分数w的关系为

![]()

图5 复合材料硬度与颗粒分数的关系

Fig.5 Relationship between hardness of composites and mass fraction of particles

当颗粒质量分数为8.3%时, 复合材料的硬度较基体合金提高了41.7%。

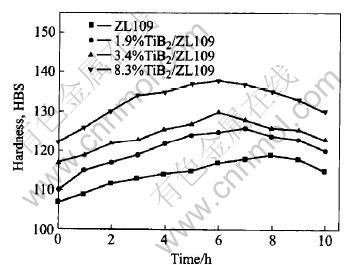

图6所示为不同质量分数的复合材料在500℃下固溶1.5h, 在210℃时效时, 复合材料硬度与时效时间之间的关系。 从图6可以看出: 随着颗粒含量的提高, 复合材料的硬度明显提高; 且复合材料时效峰对应的时间随着颗粒含量的增加而提前。 即随着TiB2颗粒分数的提高, 复合材料的时效进程加速。

图6 复合材料硬度与时效时间的关系

Fig.6 Relationships between hardness of composites and aging time

(Solution treated at 500℃ for 1.5h)

由图3~6可知, 原位合成TiB2颗粒增强ZL109复合材料所需要的固溶温度较基体合金高。 即由于复合材料中颗粒的存在, 阻碍了固溶过程中合金元素的扩散溶解过程。 然而, 当复合材料进行时效处理时颗粒的存在又加速了时效进程。 本文作者认为: 相对ZL109基体而言, 亚微米TiB2颗粒增强ZL109复合材料应取较高的固溶温度和较低的时效温度, 时效时间应该缩短2~4h。 对于8.3%TiB2/ZL109的合理热处理工艺为在525℃固溶1.5h后, 在170℃时效8h。 实验表明在这种处理工艺下复合材料的硬度可达155HB。

2.3 增强体颗粒对固溶时效过程的影响

复合材料的固溶过程是合金元素的溶解与扩散均匀化过程, 材料的有效扩散系数(Deff)对合金的扩散过程有着非常重要的影响。 材料的扩散过程除与元素的浓度梯度有关以外, 还与扩散路径中的能量状态、 阻力(即扩散通道)等有关。 扩散过程即是原子的迁移过程, 原子的迁移率与扩散系数存在如下关系[6]:

fp受位错密度ρ和位错核心的有效横截面积的影响, 其中位错核心的有效横截面积的值与柏氏矢量的平方成正比。 式(4)忽略了表面扩散和界面扩散, 有效扩散系数可计算为[6]

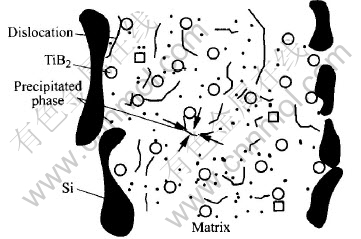

图7所示为亚微米TiB2颗粒增强ZL109基复合材料的固溶过程的示意图。 颗粒加入后, 由于颗粒与基体的热错配不同在复合材料中产生了大量的位错[4, 12-15], 本文作者认为由于原位TiB2颗粒是亚微米级的, 产生的位错尺寸也相对细小, 位错之间并不相互贯通。 这种位错存在两方面的影响: 1)位错对合金元素的短程扩散起了加速作用; 2)在长程扩散中, 即固溶过程中, 互不贯通的位错成了合金元素进一步扩散的陷阱, 阻碍了合金元素的固溶进程。 另外, 在固溶过程中, 由于基体中弥散分布着大量的TiB2颗粒, 使得合金元素的扩散通道变得狭窄, 体积扩散系数降低。 由于位错既有加速合金元素扩散作用又有阻碍作用, 可认为其对固溶扩散的影响不大。 综合而言颗粒的加入降低了元素的有效扩散系数(Deff), 增加了固溶过程的扩散阻力。 图中箭头区表示合金原子扩散时遇到TiB2颗粒的阻挡, 扩散通道变窄。

图7 复合材料固溶时合金元素扩散示意图

Fig.7 Schematic diagram of alloy elements diffusion during solution treating process of composites

复合材料的时效过程是一个短程的扩散行为。 图8所示为复合材料时效时合金元素的扩散过程, 图中箭头所示为合金元素在位错线附近弥散析出, 可认为复合材料的析出行为与ZL109合金相似, 其主要析出过程为: G.P.→β″→β′→Mg2Si/AlCu2。

图8 复合材料时效过程合金元素扩散示意图

Fig.8 Schematic diagram of alloy elementsdiffusion during aging process of composites

在TiB2颗粒增强ZL109复合材料在时效过程中, 合金元素的扩散是个短程扩散过程, 弥散分布的亚微米TiB2颗粒对合金元素短程扩散影响较小; 过饱和的Mg、 Si和Cu原子在位错线附近析出, 位错的存在加速了析出过程。 这样, 颗粒的存在, 提高了基体的能量状态和位错密度, 同时扩散通道的减少对短程扩散所造成的阻力较小。 综合效果是颗粒的存在加速了复合材料的时效, 因此原位ZL109基复合材料需要较低的时效温度和较短的时效时间。

3 结论

1) TiB2颗粒加入后, ZL109基体中均匀分布的亚微米TiB2颗粒, 阻碍了合金元素在复合材料中的固溶, 升高复合材料的固溶温度可以提高固溶效果。

2) 由于颗粒与基体之间的热错配大, 同时在复合材料中存在大量位错, 导致复合材料的时效时间提前。 在230℃以上时, 复合材料将很快出现过时效, 复合材料的硬度下降。

3) 复合材料的硬度在铸态和处理态都比基体有明显的提高, 复合材料的硬度随着颗粒含量的提高而提高。

REFERENCES

[1] Lakshmi S, Lu L, Gupta M. In-situ preparation of TiB2 reinforced Al based composites[J]. J Mater Process Technol, 1998, 73(1): 160-166.

[2] 刘 江, 彭晓东, 刘相果, 等. 原位合成铝基复合材料的研究现状[J]. 重庆大学学报, 2003, 26(10): 1-5.

LIU Jiang, PENG Xiao-dong, LIU Xiang-guo, et al. The study status of in-situ aluminum matrix composites[J]. Journal of Chongqing University, 2003, 26(10): 1-5.

[3] 沈保罗. 铸造铝基复合材料在汽车工业中的应用[J]. 稀有金属材料与工程, 1996, 25(6): 46-49.

SHEN Bao-luo. Application of cast aluminium matrix composites in automotive industry[J]. Rare Metal Materials and Engineering, 1996, 25(6): 46-49.

[4] 欧阳柳章, 罗承萍, 隋贤栋, 等. 原位生成制备Al2O3增强铝基复合材料[J]. 中国有色金属学报, 2000, 10(2): 159-162.

OUYANG Liu-zhang, LUO Cheng-ping, SUI Xian-dong, et al. Mechanical properties and microstructure of in-situ Al2O3 reinforced aluminum matrix composites[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(2): 159-162.

[5] 崔 岩, 耿 林, 姚忠凯. 轻微界面反应对SiCp/6061Al复合材料弹性模量的影响[J]. 复合材料学报, 1998, 15(1): 74-77.

CUI Yan, GENG Lin, YAO Zhong-kai. Effect of slight interfacial reaction on the youngs modulus of SiCp/6061Al composite[J]. Acta Materiae Compositae Sinica, 1998, 15(1): 74-77.

[6] Bartels C, Raabe D, Gottstein G, et al. Investigation of the precipitation kinetics in an Al6061/TiB2 metal matrix composite[J]. Mate Sci Eng A, 1997, A237: 12-23.

[7] 赵德刚, 刘相法, 边秀房. (TiB2+SiC)/ZL109复合材料的制备及其力学性能[J]. 铸造, 2004, 53(2): 97-100.

ZHAO De-gang, LIU Xiang-fa, BIAN Xiu-fang. Fabrication and mechanical properties of (TiB2+SiC)/ZL109 composites[J]. Foundry, 2004, 53(2): 97-100.

[8] Tee K L, Lu L, Lai M O. Synthesis of in situ Al-TiB2 composites using stir cast route [J]. Compos Struct, 1999, 47: 589-593.

[9] CHEN Z Y, CHEN Y Y, SHU Q, et al. Solidification and interfacial structure of in situ Al-4.5Cu/TiB2 composite [J]. J Mater Sci, 2000, 35: 5605-5608.

[10] 彭开萍, 陈文哲, 钱匡武. Al2O3-SiO2/ZL108复合材料的高温磨损性能[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(S2): 86-90.

PENG Kai-ping, CHEN Wen-zhe, QIAN Kuan-wu. High-temperature wear resistance of Al2O3-SiO2/ZL108 composites[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(S2): 86-90

[11] Hashim J, Looney L, Hashmi M S J. Particle distribution in cast metal matrix composites-PartⅠ[J]. J Mater Process Technol, 2003, 123: 251-257.

[12] HAN Yan-feng, LIU Xiang-fa, BIAN Xiu-fang. In situ TiB2 particulate reinforced near eutectic Al-Si alloy composites[J]. Composites, 2002, 33: 439-444.

[13] Feng C F, Froyen L. Microstructures of in situ Al/TiB2 MMCs prepared by a casting route[J]. J Mater Sci, 2000, 35: 837-850.

[14] 吴 晶, 李文芳, 蒙继龙. 硅酸铝短纤维/ZL109复合材料的机械性能[J]. 华南理工大学学报(自然科学版), 2003, 31(2): 62-65.

WU Jing, LI Wen-fang, MENG Ji-long. Mechanical behaviors of aluminosilicate short fibre/ZL109 composites[J]. Journal of South China University of Technology(Natural Science Edition), 2003, 31(2): 62-65.

[15] Lü L, Lai M O, Su Y, et al. In situ TiB2 reinforced Al alloy composites[J]. Scripta Materialia, 2001, 45: 1017-1023.

基金项目: 国家自然科学基金资助项目(59901006)

收稿日期: 2004-12-20;

修订日期: 2005-06-09

作者简介: 易宏展(1975-), 男, 博士研究生.

通讯作者: 王浩伟, 教授, 博导; 电话: 021-62932004; 传真: 021-62932004; E-mail: hwwang@sjtu.edu.cn

(编辑 龙怀中)

[2] 刘 江, 彭晓东, 刘相果, 等. 原位合成铝基复合材料的研究现状[J]. 重庆大学学报, 2003, 26(10): 1-5.

[3] 沈保罗. 铸造铝基复合材料在汽车工业中的应用[J]. 稀有金属材料与工程, 1996, 25(6): 46-49.

[4] 欧阳柳章, 罗承萍, 隋贤栋, 等. 原位生成制备Al2O3增强铝基复合材料[J]. 中国有色金属学报, 2000, 10(2): 159-162.

[5] 崔 岩, 耿 林, 姚忠凯. 轻微界面反应对SiCp/6061Al复合材料弹性模量的影响[J]. 复合材料学报, 1998, 15(1): 74-77.

[7] 赵德刚, 刘相法, 边秀房. (TiB2+SiC)/ZL109复合材料的制备及其力学性能[J]. 铸造, 2004, 53(2): 97-100.

[14] 吴 晶, 李文芳, 蒙继龙. 硅酸铝短纤维/ZL109复合材料的机械性能[J]. 华南理工大学学报(自然科学版), 2003, 31(2): 62-65.