DOI: 10.11817/j.ysxb.1004.0609.2020-39445

固溶条件对7136铝合金挤压型材粗晶环的影响

何 颖1,于科潼1,吕 丹2,张志豪1

(1. 北京科技大学 新材料技术研究院 材料先进制备技术教育部重点实验室,北京 100083;

2. 东北轻合金有限责任公司,哈尔滨150060)

摘 要:

粗晶环是中高强度铝合金挤压型材常见的组织缺陷之一,揭示铝合金型材的粗晶环形成规律对于制定合理的挤压和热处理制度、进而抑制粗晶环的形成具有重要意义。以7136铝合金挤压型材试样为对象,研究不同固溶条件下试样的粗晶环形成规律,并从再结晶组织和析出相形貌分布特征等方面分析粗晶环的形成原因。结果表明:试样的粗晶环形成最低温度为450 ℃,且随固溶温度的提高,粗晶环深度逐渐增大;固溶温度470 ℃保温30 min时粗晶环的深度为63 mm。在固溶温度470 ℃下时,随着保温时间的延长,粗晶环的深度开始增加较快,然后逐渐减慢,60 min后,继续延长保温时间粗晶环深度基本不变。在挤压过程中,试样边部再结晶程度约为心部的两倍,同时,由于边部基体Mg、Zn贫化导致析出h相(MgZn2)较少,对晶粒长大的抑制作用较弱,因此,挤压试样在固溶过程中易形成粗晶环。

关键词:

文章编号:1004-0609(2020)-02-0291-10 中图分类号:TG146.2 文献标志码:A

粗晶环作为一种组织缺陷,对挤压产品的力学性能、耐腐蚀性能、可弯曲性,以及可机加工性都有负面的影响[1]。有研究表明,粗晶环的存在会使得铝合金室温强度降低20%~30%。工厂一般采用铣去型材表面的方法来消除粗晶环,然而对于小断面型材以及截面复杂的型材,铣去粗晶环难度较大,且材料的浪费较为严重。

粗晶环的产生是应变、应变速率和温度等加工参数以及合金化学成分共同作用的结果[2]。依据粗晶环产生的机理可以将粗晶环分为两类:第一类粗晶环是在挤压过程中形成的;第二类粗晶环是在固溶淬火过程中形成的[3]。国内外学者对粗晶环的产生及抑制方法进行了研究,张胜华等[4]提出了通过固溶前冷拉拔来消除粗晶环的方法;向晶等[5]从后续热处理工艺的角度阐述了固溶处理对6082铝合金棒材粗晶环的影响,认为固溶温度对粗晶环深度的影响远大于保温时间;周捷等[6]认为,预防7000系铝合金粗晶环的最佳方法是调整合金中的锆含量并通过均匀化来控制Al3Zr的弥散析出,从而抑制再结晶和晶粒长大;林高用等[7]认为2024铝合金粗晶环形成的根本原因是亚动态再结晶所产生的不稳定的再结晶组织;EIVANI等[8]认为粗晶环的形成原因是静态再结晶晶粒的异常长大,动态再结晶晶粒取向与变形组织相近从而长大速度较慢,而静态再结晶晶粒取向与变形组织差别较大,长大速度较快从而形成粗晶环;EIVANI等[9]还对挤压过程进行了模拟,预测不同挤压条件下的粗晶环深度,认为挤压温度对粗晶环深度的影响远大于挤压速率。然而,不同铝合金的粗晶环形成机理不尽相同,本文主要研究固溶条件对7136铝合金粗晶环的影响并揭示粗晶环形成原因。

7136铝合金属于一种新型超高强耐蚀铝合金,是在7055铝合金的基础上通过增加Zn含量至9.3%并优化合金元素配比来改善合金的微观组织[10]。该铝合金主要用于飞机上机翼构件、上机翼蒙皮构件或者飞机纵梁等产品[11],对合金的强度、耐腐蚀性能提出了很高的要求。7136铝合金的强化方式主要是析出强化,因此挤压后需要通过固溶时效形成GP区和h′相来提高力学性能[12-13],而生产实践发现,进行固溶淬火过程中容易形成粗晶环。

本文以7136铝合金挤压型材试样为对象,研究了不同固溶条件下试样的粗晶环形成规律,并从再结晶组织和析出相形貌分布特征等方面分析了粗晶环的形成原因,可为制定有利于抑制粗晶环的挤压和热处理制度提供参考。

1 实验

本文所采用的7136铝合金铸锭由东北轻合金有限责任公司提供,其实测化学成分如表1所示。

表1 7136铝合金的合金成分

Table 1 Measured composition of 7136 aluminum alloy (mass faction, %)

取“L”型材作为研究对象,选取铸态7136铝合金进行挤压,坯料尺寸为直径39.6 mm×50 mm,挤压比为16,挤压温度为430 ℃,挤压速度为10 mm/min,L型材尺寸如图1所示。

图1 L型材横断面几何形状及尺寸(其中A、B、C为显微组织观察区域)

Fig. 1 Geometry and size of L profile cross section (Where A, B and C are microstructure observation areas) (Unit: mm)

对7136铝合金挤压态试样进行DSC测试,确定低熔点共晶化合物的熔化温度,从而确定7136铝合金合适的固溶温度,在该温度下保温不同时间,研究粗晶环的变化情况及第二相析出情况;在不同温度下保温相同时间,得到粗晶环深度与温度的关系,从而得到粗晶环的形成规律。

对型材挤压过程进行Deform-3D模拟,分析在挤压过程中型材心部和边部应力、应变状态。根据工厂挤压条件,设定坯料温度430 ℃,模具温度430 ℃,挤压筒温度430 ℃,挤压速度10 mm/min,工作带长度为3mm的等长工作带,入模口为半径0.25 mm的圆角,坯料尺寸为直径40 mm×50 mm。

将样品进行机械磨抛至无划痕后使用Graff试剂(1 mL HF+16 mL HNO3+3 g CrO3+83 mL蒸馏水)侵蚀1 min,用Axio Imager A2m型光学显微镜观察金相组织;将样品进行机械磨抛至无划痕后使用Phenom电子显微镜观察析出相分布;将样品进行机械磨抛至无划痕后进行电解抛光,电解抛光工艺:电解液的成分为高氯酸5 mL与无水乙醇95 mL的配比混合溶液,电解抛光电压为25 V,电解时间为15 s,采用液氮对电解液进行冷却则温度控制在-20~-30 ℃。电解抛光后将样品放在装有酒精的烧杯中用超声波振动1 min,然后用水冲洗,并用滤纸擦干,在Merlin扫描电镜进行EBSD组织观察;截取厚度为0.5 mm的试验样品打磨到50 μm上下,用冲样机将薄片样品冲成直径为d 3 mm的圆片若干片,在MTP-1 A双喷电解减薄仪上对样品进行双喷减薄、穿孔。电解液配比为甲醇与硝酸体积比7:3,采用液氮对电解液进行冷却,以将试验温度控制在-30~-35 ℃,电解电流为50~60 mA,使用TECNAIG220型透射电镜对样品进行TEM显微组织的观察与分析,其中加速电压设定为200 kV;将样品进行机械磨抛至无划痕后使用显微硬度计测量硬度。

2 实验结果

图2所示为7136铝合金挤压态试样的DSC曲线。曲线溶解峰对应的起始温度为475.0 ℃,为了防止低熔点共晶化合物熔化,固溶温度应低于475.0 ℃。温度越高,固溶越充分,考虑到加热炉温度波动,因此设定单级固溶的最高温度为470 ℃。

图2 7136铝合金挤压态试样的DSC曲线

Fig. 2 DSC curve of extruded specimens of 7136 aluminum alloy

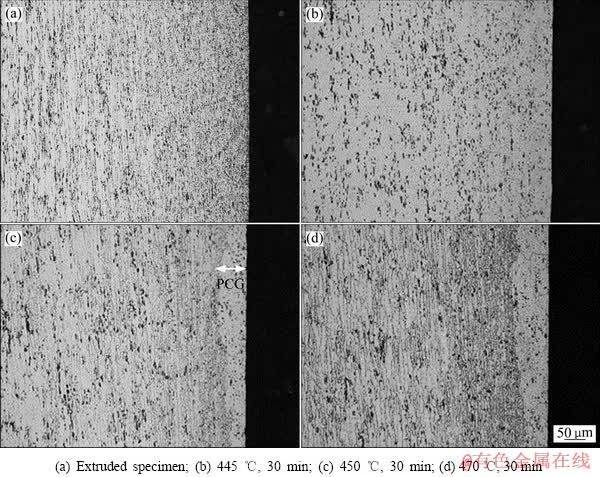

图3 挤压态及固溶态试样的显微组织

Fig. 3 Microstructures of extruded and solution specimens

2.1 固溶温度对粗晶环的影响

将挤压态试样在不同温度下固溶处理30 min,金相组织结果如图3所示。观察位置为图1中的A区域。图3表明,挤压态试样和较低固溶温度(445 ℃)试样均未出现粗晶,当固溶温度为450 ℃和470 ℃时,试样边部出现明显的粗晶,说明本文试样的粗晶环并不是在挤压过程形成的。

进一步对不同温度固溶处理后试样的粗晶环深度进行统计,结果如图4所示。图4表明,粗晶环的形成温度约450 ℃,且随固溶温度的提高,深度逐渐增大,固溶温度470 ℃时粗晶环的深度为63 mm,约占型材厚度的2.1%。当温度低于450 ℃时,未形成粗晶环。

2.2 固溶时间对粗晶环的影响

挤压型材试样在470 ℃固溶处理不同时间的显微组织如图5所示。图5表明,当固溶保温时间为10 min时,试样边部未出现粗晶,当保温间为30 min和60 min时,边部出现明显的粗晶,粗晶环深度分别为63 mm和112 mm。

图4 不同固溶温度下的粗晶环深度(固溶保温时间30 min)

Fig. 4 Depth of PCG at different solution temperatures (Solution holding time 30 min)

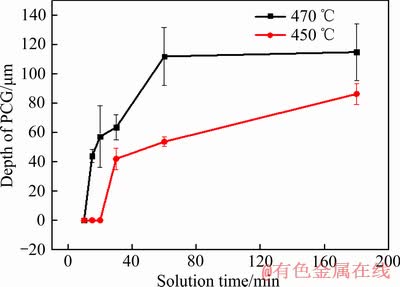

统计450 ℃和470 ℃固溶处理不同时间的粗晶环深度,结果如图6所示。由图6可以看出,在470 ℃固溶温度下,当固溶保温时间小于60 min时,随着保温时间的延长,粗晶环深度显著增大,继续延长保温时间,粗晶环深度基本不变,维持在114 mm。在450 ℃固溶,随着保温时间的延长,粗晶环深度逐渐增加。

图5 挤压态及固溶态试样的显微组织

Fig. 5 Microstructures of extruded and solution specimens

图6 450和470 ℃下固溶处理不同时间下的粗晶环深度

Fig. 6 Depth of PCG after being solution treated at 450 and 470 ℃for different solution time

粗晶环深度未达到稳定的原因是由于固溶温度较低,晶界迁移速度较慢,180 min时界面能未完全释放,粗晶环深度未达到稳定值。

在以上固溶条件下,试样单边粗晶环的深度最高达到110 mm,约占型材厚度的3.7%,意味着切除表面粗晶环会有约8%的材料损耗,加之复杂的切削工艺使得挤压型材造价大幅度提升。

3 分析讨论

3.1 挤压试样边部和心部的析出相形貌和分布

根据析出相的大小,可将7000系铝合金析出相分为以下两种:第一种析出相尺寸为2~10 mm,主要包含T相(Al2Mg3Zn3)、S相(Al2CuMg)[14]和θ相(Al2Cu);第二种析出相尺寸为0.05~2 mm,主要包含Al3Ti、Al6Mn、Al20Cu2Mn3、Al3Zr以及h(MgZn2)相[15-16]。

粗晶环的形成与第二相的析出与固溶有关。析出相对晶界的阻碍作用能抑制晶粒长大,而弥散相锁定晶界的能力可以用齐纳阻力(Px)来描述,齐纳阻力越高,晶界锁定作用越强烈,晶界迁移越困难,晶粒越难长大。

(1)

(1)

式中: 是被弥散相颗粒锁定的晶界表面能;Fv是弥散相颗粒的体积分数;R是弥散相颗粒的半径。由式(1)可知,晶界锁定作用与弥散相颗粒的体积分数成正比,而与弥散相颗粒的尺寸成反比。因此,要达到晶界锁定作用或齐纳阻力的最大化,关键是要获得大的弥散相颗粒体积分数和小的弥散相颗粒尺寸[6]。

是被弥散相颗粒锁定的晶界表面能;Fv是弥散相颗粒的体积分数;R是弥散相颗粒的半径。由式(1)可知,晶界锁定作用与弥散相颗粒的体积分数成正比,而与弥散相颗粒的尺寸成反比。因此,要达到晶界锁定作用或齐纳阻力的最大化,关键是要获得大的弥散相颗粒体积分数和小的弥散相颗粒尺寸[6]。

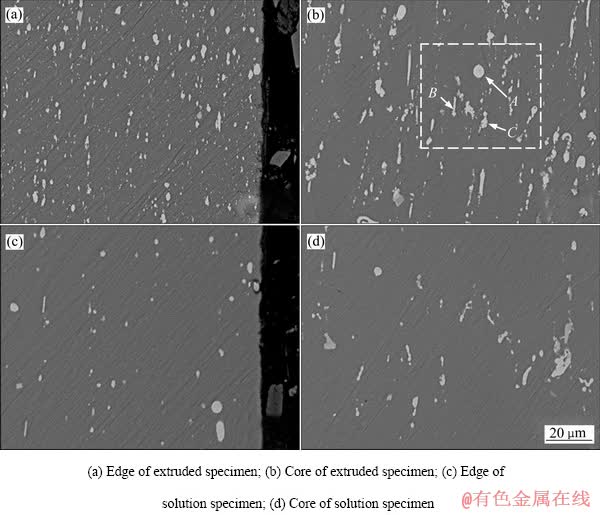

用扫描电镜对挤压态和固溶态试样边部及心部进行观察,发现挤压态试样边部的析出相较为细小且分布弥散,心部则较为粗大且分布稀疏,经固溶((450 ℃,2 h)+(470 ℃,4 h))后,大部分第二相固溶于基体,如图7所示。对析出相A、B、C进行能谱分析发现,这些析出相均含有Al、Zn、Mg、Cu,结合相关文献[16]可知,这些析出相为T相和S相。由于大于1 mm的第二相对晶粒长大的抑制作用较小[6],因此,粗晶环的形成与这些析出相分布无关。

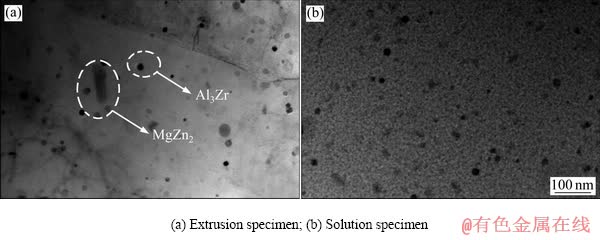

为了进一步研究纳米级析出相的分布,对挤压态试样进行透射电镜观察,发现纳米级的析出相主要有两种,对这两种析出相进行能谱扫描,发现黑色球状析出相中含有Zr,棒状析出相含有Mg和Zn,结合相关文献可知,黑色球状析出相为Al3Zr,灰色棒状析出相为η相(MgZn2),对比固溶前后析出相分布发现,固溶后Al3Zr的大小及弥散程度与固溶前相差不大,而η相却完全固溶于基体,如图8所示。由文献[17]可知,Al3Zr在470 ℃长时间固溶尺寸也只是稍有增大,弥散程度基本不变,因此固溶后出现粗晶环不是由于Al3Zr的作用。

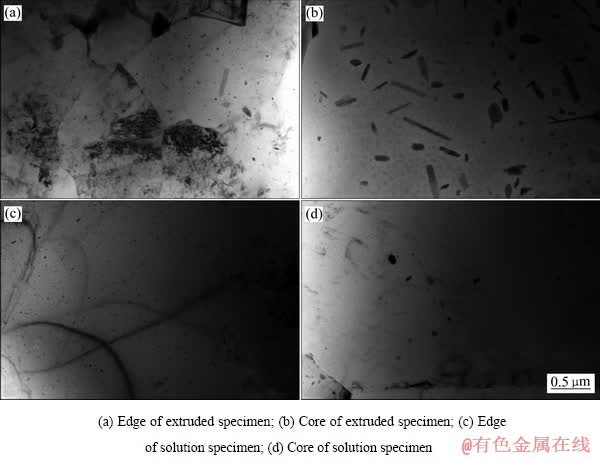

考虑到η相对晶粒长大的阻碍作用,用透射电镜对固溶前后试样边部和心部析出相分布进行观察。发现η相在挤压边部分布较少,心部分布较多,固溶处理后η相均固溶于基体,如图9所示。在挤压过程中,η相抑制一次再结晶晶粒长大,未形成粗晶环,而在后续的固溶淬火过程中,由于温度较高,保温时间较长,边部η相较少,固溶较快,使得抑制作用消失,从而形成粗晶环。但是,拉应力是促进第二相的析出的,边部受较大的拉应力,应该析出更多的η相,而实际情况是心部η相析出比边部多,这是由于在拉应力的作用下,使得T相和S相析出较多,从而导致了T相和S相附近基体Mg、Zn的贫化,因此,边部η相析出较少。

图7 挤压态和固溶态试样的背散射电子图像

Fig. 7 BSE images of extruded and solution specimens

图8 挤压态和固溶态试样的TEM像

Fig. 8 TEM images of extruded and solution specimens

图9 挤压态和固溶态试样边部及心部组织TEM像

Fig. 9 TEM images of extruded and solution specimens

上述分析表明,η相具有尺寸较小、分布弥散且数量较多的特征,且在固溶前后试样边部和心部的数量有显著区别,在排除T相、S相和Al3Zr的影响后,因此,本文认为粗晶环的形成与η相有关。

3.2 挤压试样边部和心部的再结晶组织特征

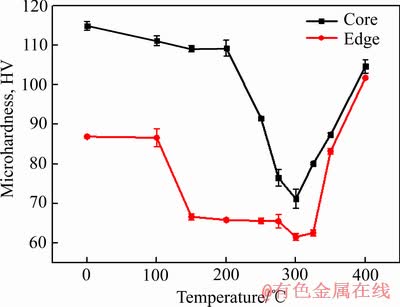

形变组织在后期退火过程中会发生回复和再结晶,再结晶会显著降低位错密度,使得硬度大幅度降低,因此,可以通过硬度的显著降低来预测再结晶温度。取不同退火温度(100~400 ℃保温30 min)下的样品进行硬度测试,统计结果如图10所示,根据硬度变化得到型材心部的再结晶温度约为200~300 ℃,型材边部再结晶温度约为100~200 ℃,心部再结晶温度高于边部的。当退火温度高于300 ℃时,硬度显著增加,这一方面是由于亚晶合并形核,形成晶界强化效果,使得硬度增加;另一方面,由于温度升高,第二相固溶于基体,使得析出强化效果减弱,固溶强化效果增强,使得硬度增加。

图10 型材在不同退火温度下边部及心部硬度

Fig. 10 Edge and core hardness of profiles at different annealing temperatures

为了对以上再结晶温度进行验证,对挤压态试样进行EBSD(电子背散射衍射)分析,统计挤压型材边部和心部的再结晶比例,发现边部再结晶比例为27.2%,心部再结晶比例为13.2%,结果如图11所示。其中蓝色代表再结晶组织,黄色为亚结构,红色为变形组织, 边部再结晶比例远大于心部,说明型材边部再结晶温度更低,更容易发生再结晶。

图11 挤压态试样边部和心部的再结晶分布图

Fig. 11 Recrystallization distributions of edge and core of profile

为了研究挤压态试样边部再结晶温度较低的原因,对挤压过程进行deform-3D模拟,挤压至稳态时,取L型材横截面分析应力、应变。图12所示为挤压方向应力场和等效应变场,型材边部金属流速慢,中心流速快,边部受较大的拉应力,中部受压应力。由文献可知[18],储能密度与流变应力具有以下关系:

(2)

(2)

式中: 为流变应力;

为流变应力; 为表征位错相互作用的参数;M为Taylor因子;G为剪切模量;c为常数;Re为位错的平均影响范围;b为伯氏矢量。因此,储能密度与流变应力为正相关,应力越大,储能密度越高,型材边部具有较高的储能密度,而形变储存能是再结晶驱动力,加之型材外侧与挤压模具之间剧烈的剪切摩擦,使得挤压过程中型材表面温度更高,更容易发生再结晶;另一方面,在挤压过程中型材外侧受拉应力作用促进了T相和S相(>1 mm)的析出,使基体再结晶温度降低,而且析出的T相和S相也为再结晶提供了形核质点。因此挤压试样边部再结晶温度更低。

为表征位错相互作用的参数;M为Taylor因子;G为剪切模量;c为常数;Re为位错的平均影响范围;b为伯氏矢量。因此,储能密度与流变应力为正相关,应力越大,储能密度越高,型材边部具有较高的储能密度,而形变储存能是再结晶驱动力,加之型材外侧与挤压模具之间剧烈的剪切摩擦,使得挤压过程中型材表面温度更高,更容易发生再结晶;另一方面,在挤压过程中型材外侧受拉应力作用促进了T相和S相(>1 mm)的析出,使基体再结晶温度降低,而且析出的T相和S相也为再结晶提供了形核质点。因此挤压试样边部再结晶温度更低。

图12 型材挤压方向应力场和应变分布

Fig. 12 Stress field and strain field of extruded profile

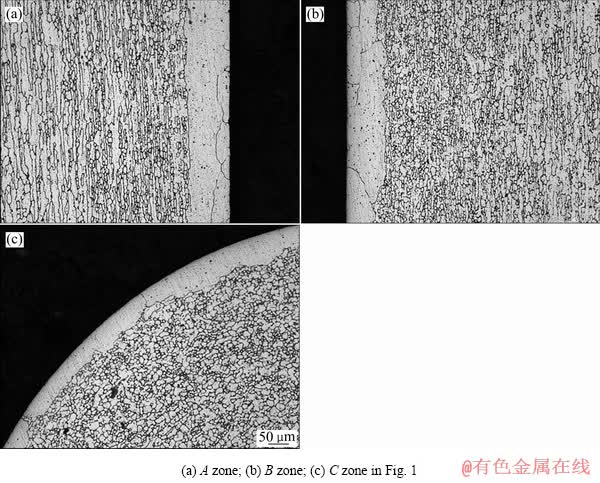

图13所示为挤压态试样双级固溶((450 ℃,2 h)+ (470 ℃,4 h))后不同区域的金相照片,由图12的应变分布可知,L型材边部A处应变最大,B处次之,C处最小,对应于A处再结晶温度最低,最容易发生再结晶,固溶之后粗晶环深度最大。实验结果与模拟吻合。

对挤压态试样边部和心部进行晶粒取向观察,发现边部大角度晶界数量远大于心部的,结果如图14所示。而晶粒长大的实质是大角度晶界的迁移,因此,边部更容易发生晶粒的长大,从而形成粗晶。

上述分析表明,粗晶环的形成与再结晶和析出相均有关。一方面,在挤压过程中,试样边部再结晶温度较低,再结晶程度高,大角度晶界较多,晶界迁移速度快,更容易发生晶粒长大;另一方面,试样边部析出的η相较少,对晶界迁移阻力较小,在后期固溶过程中更快固溶于基体,使得抑制晶粒长大作用消失,形成粗晶环。

图13 挤压态试样固溶处理后不同部位的显微组织((450 ℃, 2 h)+(470 ℃, 4 h))

Fig. 13 Microstructures of different parts of extruded specimen after solution treatment ((450 ℃, 2 h)+(470 ℃, 4 h))

图14 挤压态试样的取向成像图及取向差分布图

Fig. 14 Orientation imaging maps and orientation difference distribution maps of extruded specimens

4 结论

1) 7136铝合金挤压型材试样的粗晶环形成最低温度为450 ℃,低于450 ℃时不形成粗晶环。在保温时间相同的条件下,随固溶温度的提高,粗晶环深度逐渐增大,固溶温度由450 ℃升高至470 ℃,保温时间为30 min时,粗晶环深度由30 mm增大至63 mm。

2) 在固溶温度470 ℃,保温时间10~180 min的条件下,随着保温时间的延长,粗晶环深度先急剧增大,然后趋于稳定,在60 min时约为115 mm;在450 ℃固溶时,随着保温时间的延长,粗晶环深度持续增加,保温180 min后粗晶环深度达到86 mm。

3) 试样在挤压过程中边部和心部均发生了部分再结晶,再结晶比例分别为27.2%和13.2%。其原因是由于边部变形程度较大导致储能较多,使再结晶驱动力增加;同时,在挤压过程中,试样边部受拉应力作用,促进T相(Al2Mg3Zn3)和S相(Al2CuMg)(>1 mm)的析出,使基体再结晶温度降低,而且析出的T相和S相也为再结晶提供了形核质点。

4) 试样产生粗晶环与η相(MgZn2)有关。试样边部受拉应力促进T相和S相的析出使得其附近基体Mg、Zn贫化,形成η相较少,从而对晶粒长大的抑制作用较小,而且边部再结晶比例高,在后期固溶过程中更容易发生晶粒的异常长大形成粗晶环。

REFERENCES

[1] GEERTRUYDEN W H V, BROWNE H M, MISIOLEK W Z,WOJCIECH Z, WANG P T. Evolution of surface recrystallization during indirect extrusion of 6xxx aluminum alloys[J]. Metal Trans A, 2005, 36(4): 1049-1056.

[2] GEERTRUYDEN W H V, MISIOLEK W Z, WANG P T. Surface grain structure development during indirect extrusion of 6xxx aluminum alloys[J]. Journal of Materials Science, 2005, 40(14): 3861-3863.

[3] 谢建新, 刘静安. 金属挤压理论与技术[M]. 2版. 北京: 冶金工业出版社, 2012: 56-57.

XIE Jian-xin, LIU Jing-an. Theory and technology for metal extrusion[M]. 2nd ed. Beijing: Metallurgical Industry Press, 2012: 56-57.

[4] 张胜华, 胡泽豪, 朱旭霞, 林高用. LY12CZ挤压棒材粗晶环微观分析[J]. 中国有色金属学报, 1996, 6(3): 123-126.

ZHANG Sheng-hua, HU Ze-hao, ZHU Xu-xia, LING Gao-yong. Microstructure analysis of coarse-grain recrystallization annulus of extruded bars of LY12CZ aluminium alloy[J]. The Chinese Journal of Nonferrous Metals, 1996, 6(3): 123-126.

[5] 向 晶, 谢尚昇, 李 剑, 覃 珊, 周文标. 固溶处理对6082铝合金棒材粗晶环和力学性能的影响[J]. 热加工工艺, 2016, 45(20): 200-203.

XIANG Jing, XIE Shang-sheng, LI Jian, QIN Shan, ZHOU Wen-biao. Effect of solution treatment on coarse ring and mechanical properties of 6082 aluminum alloy bars[J]. Thermal Processing, 2016,45(20): 200-203.

[6] 周 捷, EIVANI A R . 7×××系列铝合金挤压型材粗晶环的预防[C]// Lw2013-第五届铝型材技术. 广州: 广东科技出版社, 2013: 738-745.

ZHOU Jie, EIVANI A R. Prevention of peripheral coarse grain structure in AA7xxx extrusions[C]// Lw2013-The 5th Aluminum Profile Technology. Guangzhou: Guangdong science and Technology Press, 2013: 738-745.

[7] 林高用, 张胜华, 胡泽豪. 2024铝合金挤压过程动态再结晶问题的研究[J]. 兵器材料科学与工程, 2000, 23(1): 40-45.

LING Gao-yong, ZHANG Sheng-hua,HU Ze-hao. Study on dynamic recrystallization of 2024 aluminum alloy[J]. Ordnance Material Science and Engineering, 2000, 23(1): 40-45.

[8] EIVANI A R, ZHOU J, DUSZCZYK J. Mechanism of the formation of peripheral coarse grain structure in hot extrusion of Al-4.5Zn-1Mg[J]. Philosophical Magazine, 2016, 96(12): 1188-1196.

[9] EIVANI A R, ZHOU J. Application of physical and numerical simulations for interpretation of peripheral coarse grain structure during hot extrusion of AA7020 aluminum alloy[J]. Journal of Alloys and Compounds, 2017, 725: 41-53.

[10] 孙文会, 张永安, 李锡武. 固溶热处理对7136铝合金组织性能的影响[J]. 航空材料学报, 2014, 34(3): 35-41.

SUN Wen-hui, ZHANG Yong-an, LI Xi-wu. Effect of solution treatment on microstructures and properties of 7136 aluminum alloy[J]. Journal of Aeronautical Materials, 2014, 34(3): 35-41.

[11] 刘 兵, 彭超群, 王日初, 王小峰, 李婷婷. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 1705-1715.

LIU Bing, PENG Chao-qun, WANG Ri-chu, WANG Xiao-feng, LI Ting-ting. Research status and prospects of aluminum alloys for large aircraft[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1705-1715.

[12] LIU S D, ZHANG X M, CHEN M A, YOU J H. Influence of aging on quench sensitivity effect of 7055 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 59(1): 53-60.

[13] 李 海, 陈 鹏, 王芝秀, 郑子樵. 时效对固溶+冷轧7075铝合金力学性能和显微组织的影响[J]. 中国有色金属学报, 2018, 28(10): 1999-2008.

LI Hai, CHEN Peng, WANG Zhi-xiu, ZHENG Zi-qiao. Effect of aging on mechanical properties and microstructure of solution treated and cold rolled 7075 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(10): 1999-2008.

[14] LIU Z R, CHEN J H, WANG S B, YUAN D W, YIN M J, WU C L. The structure and the properties of S-phase in AlCuMg alloys[J]. Acta Materialia, 2011, 59(19): 7396-7405.

[15] AYER R, KOO J Y, STEEDS J W, PARK B K. Microanalytical study of the heterogeneous phases in commercial Al-Zn-Mg-Cu alloys[J]. Metallurgical Transactions A, 1985, 16(11): 1925-1936.

[16] MONDAL C, MUKHOPADHYAY A K. On the nature of T(Al2Mg3Zn3) and S(Al2CuMg) phases present in as-cast and annealed 7055 aluminum alloy[J]. Materials Science and Engineering A, 2005, 391(1/2): 367-376.

[17] NIE B, LIU P, ZHOU T. Effect of compositions on the quenching sensitivity of 7050 and 7085 alloys[J]. Materials Science and Engineering A, 2016, 667: 106-114.

[18] MOHAMED G, BACROIX B. Role of stored energy in static recrystallization of cold rolled copper single and multicrystals[J]. Acta Materialia, 2000, 48(13): 3295-3302.

Effect of solution treatment on peripheral coarse grain structure of 7136 aluminum alloy extruded profile

HE Ying1, YU Ke-tong1, Lü Dan2, ZHANG Zhi-hao1

(1. Key Laboratory for Advanced Materials Processing, Ministry of Education, Institute for Advanced Materials and Technology, University of Science and Technology Beijing, Beijing 100083, China;

2. Northeast Light Alloy Co., Ltd., Harbin 150060, China)

Abstract: The peripheral coarse grain(PCG) is one of the common microstructure defects of middle and high strength aluminium alloy extruded profiles. It is important to reveal the formation rule of PCG in aluminium alloy extruded profiles for making reasonable extrusion and heat treatment process and then inhibiting the formation of PCG. The formation of PCG in 7136 aluminum alloy extruded profiles under different solid solution conditions was studied, and the reasons for the formation of PCG was analyzed from the aspects of recrystallization structure and morphology distribution of precipitated phases. The results show that the lowest temperature for the formation of PCG is 450 ℃, and the depth of PCG increases with increasing solution temperature. The depth of PCG at 470 ℃ for 30 min is 63 mm. At 470 ℃ solution temperature, the depth of PCG increases rapidly with the prolongation of holding time, then increases slowly, and continues to prolong the holding time after 60 min, the depth of PCG is basically unchanged. In the extrusion process, the recrystallization degree at the edge of the specimen is about twice as much as that at the core. At the same time, due to the depletion of Mg and Zn at the edge of the specimen, the precipitation of MgZn2 is less and the inhibition of grain growth is weaker, so, the PCG is easy to be formed in the solid solution process of extruded specimen.

Key words: 7136 aluminum alloy; peripheral coarse grain; extrusion forming; recrystallization

Foundation item: Project(2016YFB0300900) supported by the National Basic Research Development Program of China; Project(U1708251) supported by National Natural Science Foundation of China (NSFC)-Liaoning Joint Fund

Received date: 2019-01-08; Accepted date: 2019-05-12

Corresponding author: ZHANG Zhi-hao; Tel: +86-10-62332253; E-mail: ntzzh2279@163.com

(编辑 龙怀中)

基金项目:国家重点研发计划资助项目(2016YFB0300900);国家自然科学基金-辽宁联合基金资助项目(U1708251)

收稿日期:2019-01-08;修订日期:2019-05-12

通信作者:张志豪,教授,博士;电话:010-62332253;E-mail:ntzzh2279@163.com

摘 要:粗晶环是中高强度铝合金挤压型材常见的组织缺陷之一,揭示铝合金型材的粗晶环形成规律对于制定合理的挤压和热处理制度、进而抑制粗晶环的形成具有重要意义。以7136铝合金挤压型材试样为对象,研究不同固溶条件下试样的粗晶环形成规律,并从再结晶组织和析出相形貌分布特征等方面分析粗晶环的形成原因。结果表明:试样的粗晶环形成最低温度为450 ℃,且随固溶温度的提高,粗晶环深度逐渐增大;固溶温度470 ℃保温30 min时粗晶环的深度为63 mm。在固溶温度470 ℃下时,随着保温时间的延长,粗晶环的深度开始增加较快,然后逐渐减慢,60 min后,继续延长保温时间粗晶环深度基本不变。在挤压过程中,试样边部再结晶程度约为心部的两倍,同时,由于边部基体Mg、Zn贫化导致析出h相(MgZn2)较少,对晶粒长大的抑制作用较弱,因此,挤压试样在固溶过程中易形成粗晶环。

[3] 谢建新, 刘静安. 金属挤压理论与技术[M]. 2版. 北京: 冶金工业出版社, 2012: 56-57.

[4] 张胜华, 胡泽豪, 朱旭霞, 林高用. LY12CZ挤压棒材粗晶环微观分析[J]. 中国有色金属学报, 1996, 6(3): 123-126.

[5] 向 晶, 谢尚昇, 李 剑, 覃 珊, 周文标. 固溶处理对6082铝合金棒材粗晶环和力学性能的影响[J]. 热加工工艺, 2016, 45(20): 200-203.

[6] 周 捷, EIVANI A R . 7×××系列铝合金挤压型材粗晶环的预防[C]// Lw2013-第五届铝型材技术. 广州: 广东科技出版社, 2013: 738-745.

[7] 林高用, 张胜华, 胡泽豪. 2024铝合金挤压过程动态再结晶问题的研究[J]. 兵器材料科学与工程, 2000, 23(1): 40-45.

[10] 孙文会, 张永安, 李锡武. 固溶热处理对7136铝合金组织性能的影响[J]. 航空材料学报, 2014, 34(3): 35-41.

[11] 刘 兵, 彭超群, 王日初, 王小峰, 李婷婷. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 1705-1715.

[13] 李 海, 陈 鹏, 王芝秀, 郑子樵. 时效对固溶+冷轧7075铝合金力学性能和显微组织的影响[J]. 中国有色金属学报, 2018, 28(10): 1999-2008.